Результат интеллектуальной деятельности: ГРАНУЛИРОВАННЫЙ ЦЕОЛИТНЫЙ МАТЕРИАЛ СО СВЯЗНОЙ СТРУКТУРОЙ

Вид РИД

Изобретение

Настоящее изобретение относится к области адсорбентов с цеолитной структурой, более конкретно, к области адсорбентов с цеолитной структурой в виде агломератов. Настоящее изобретение относится также к синтезу указанных агломератов с цеолитной структурой, а также к их применению для разделения жидких или газообразных смесей.

Синтез цеолитов приводит к кристаллам, обычно в виде порошка, применять которые в промышленном масштабе очень затруднительно. Действительно, в настоящее время умеют синтезировать кристаллы цеолитов с размерами в диапазоне от нескольких нанометров до нескольких микрон, какие требуются, чтобы придать цеолитам оптимальную адсорбционную емкость. Однако у этих мелких кристаллов имеется много недостатков, из которых можно назвать сложность обращения с пылевидным порошком и значительные потери нагрузки при их применении.

Поэтому для устранения указанных недостатков предлагалось использовать агломерированные формы этих кристаллов, например, в виде зерен, волокон, шариков и других агломерированных форм. Получение таких агломератов из кристаллов цеолита или цеолитов, находящихся в виде порошка, в нестоящее время хорошо известно, и в научной и патентной литературе приводится много примеров получения цеолитных агломератов, в частности, экструзией, таблетированием и другими методами агломерации, известными специалисту.

Эти агломераты обычно имеют размеры порядка нескольких десятков микрон, даже нескольких сотен микрон и даже нескольких миллиметров, и не имеют недостатков, присущих порошкообразным материалам, какими являются определенные выше кристаллы цеолитов.

Эти агломераты, имеющие форму таблеток, шариков, экструдатов и др., обычно состоят из кристаллов одного или нескольких цеолитов, образующих активный компонент (в отношении адсорбции), и агломерационного вяжущего.

Указанное агломерационное вяжущее предназначено обеспечить когезию кристаллов друг с другом в агломерированной структуре, а также должно обеспечить достаточную механическую прочность указанным агломератам, чтобы предотвратить или по меньшей мере свести к минимуму, насколько это возможно, риски возникновения трещин, надломов или разрывов при их промышленном применении, когда агломераты подвергаются действию многочисленных напряжений, таких как вибрации, сильные и/или частые изменения давления, перемещения и др. Поэтому очень важно, чтобы цеолитные агломераты, испытывающие эти разные напряжения, сохраняли свою когезию и не могли образовывать мелкие пылевидные частицы, приводящие к вышеуказанным недостаткам.

Кроме того, важными факторами, влияющими на характеристики процесса разделения путем адсорбции, являются, в частности, селективность адсорбции, адсорбционная емкость и кинетика массопереноса, которая определяет скорость адсорбции и десорбции различных соединений. Таким образом, адсорбент должен иметь хорошие характеристики массопереноса, чтобы гарантировать достаточное число теоретических тарелок для эффективного разделения веществ смеси, как указывает Ruthven в работе под названием "Principles of Adsorption and Adsorption Processes" ("Принципы адсорбции и процессы адсорбции"), John Wiley & Sons, (1984), pр. 326, 407.

В случае цеолитного адсорбента в виде агломератов глобальный массоперенос зависит также от внутрикристаллического и межкристаллического диффузионного сопротивления (см. Ruthven, там же, p. 243). Внутрикристаллическое диффузионное сопротивление пропорционально квадрату радиусов кристаллов и обратно пропорционально внутрикристаллическому коэффициенту диффузии молекул, подлежащих разделению адсорбцией. Что касается межкристаллического диффузионного сопротивления (называемого также сопротивлением макропор), оно пропорционально квадрату радиусов агломератов и обратно пропорционально коэффициенту диффузии молекул, которые требуется отделить в макропорах.

Таким образом, чтобы улучшить массоперенос, стремятся как можно больше уменьшить диаметр кристаллов цеолитов и/или как можно больше уменьшить диаметр агломератов,. Однако такие агломераты уменьшенного размера, возможно содержащие кристаллы уменьшенного размера, оказываются более хрупкими, поэтому возникает необходимость увеличить содержание агломерационного вяжущего для усиления когезии кристаллов друг с другом в агломерате. Однако увеличение содержания агломерационного вяжущего, инертного в отношении адсорбции, в той же мере снижает адсорбционную емкость агломератов по сравнению с кристаллами цеолитов, использующимися самостоятельно, в виде неагломерированного порошка.

Таким образом, появилась потребность в создании цеолитных адсорбентов в виде агломератов, сочетающих хорошие характеристики массопереноса, размер, совместимый с применением в промышленном масштабе, обычно от 0,1 мм до 1 мм, и очень хорошую механическую прочность при сохранении адсорбционных свойств, требующихся для их применения.

В уровне техники предлагаются различные возможности, первая из которых состоит в получении монокристаллов цеолита с достаточно большим размером, чтобы с ними можно было напрямую обращаться в промышленном процессе разделения. Получение монокристаллов цеолитов большого размера обсуждалось в литературе. В частности, Qiu и сотр. (Micropor. Mesopor. Mater., 21(4-6), (1998), 245-251) указывает, что монокристаллы цеолита со структурой фожазита и размером до 150 мкм можно получить в присутствии ингибиторов нуклеации и при использовании ультрачистых реагентов. Помимо трудностей, которые можно предвидеть при промышленном внедрении синтеза этого типа, представляется невозможным синтезировать кристаллы цеолитов с размерами в интервале от 0,1 мм до 1 мм, которые обычно требуются для применения в промышленном процессе, в частности, в жидкой фазе, без особых сложностей реализации. Кроме того, поскольку эти материалы имеют практически нулевую макро- и мезопористость, велика вероятность, что массоперенос соединений, которые требуется адсорбировать/отделить, в цеолитной фазе на характерное расстояние, соответствующее размеру агломерата или цеолитного адсорбента в виде кристаллического монолита, будет очень плохим.

Патентные заявки US2012/0093715 и US2013/0052126 описывают возможность получения монолитных цеолитных структур с иерархической системой пор. Предложенный способ состоит в образовании геля предшественника цеолита посредством гидролиза. Этот гель греют при достаточно высокой температуре в течение достаточно длительного времени, чтобы кристаллизовать и агломерировать гель и получить монолитную цеолитную структуру. Добавление полимера в реакционную среду ведет к получению монолитных цеолитных структур с иерархической системой пор.

Однако монолитные цеолитные структуры, описанные в этих патентных заявках, имеют, согласно измерениям методом ртутной порозиметрии, низкую макропористость и мезопористость, если не использовать органический структурирующий агент. Таким образом, вызывает опасения, что, как и в случае монокристаллов, массоперенос в структуре будет довольно низким. Напротив, в случае, когда используется органический полимерный агент, твердое вещество будет иметь очень высокую пористость, но необходим этап удаления органического агента.

Таким образом, есть опасения, что механическая прочность материала повысится мало и что адсорбционная емкость на единицу объема слоя адсорбента также будет низкой.

Заявка WO2000/000287 также описывает получение неорганических макроструктур, пористость которых создают и регулируют благодаря использованию органической смолы, которую необходимо удалить в конце процесса.

Кроме того, все вышеупомянутые заявки представляются экономически невыгодными, так как описанные способы требуют использования органических агентов, что влечет дополнительные расходы и дополнительный этап удаления в процессе получения.

Получение монолитов цеолита 13X с иерархической пористостью описано также в статье Akhtar, Bergstrôm (J. Am. Chem. Soc, 94(1), (2001), 92-98). Авторы показывают, что формование концентрированных и стабилизированных добавлением полиэтиленгликоля коллоидных суспензий порошка цеолита 13X позволяет получить материалы, называемые сырыми прессовками или "green bodies" по-английски, которые после "flash"-термообработки при 800°C дают монолиты, имеющие иерархическую пористость, причем указанные монолиты являются прочными и имеют емкость адсорбции CO2 близкую к адсорбционной емкости соответствующего порошка (кристаллов цеолитов).

Эти материалы довольно большого размера (указывается, что характерный размер больше 10 мм), полученные описанным выше способом (формовка), возможно, хорошо подходят для газофазных процессов, причем основной вклад в сопротивление массопереносу в этом случае вносят микропоры. Однако сомнительно, что такие материалы будут очень эффективными для применений в жидкой фазе, или необходимо также оптимизировать массоперенос в макро- и мезопорах.

Таким образом, сохраняется потребность в непорошковых цеолитных адсорбентах, имеющих высокую механическую прочность, и адсорбционная емкость которых в газообразной и/или жидкой фазе, предпочтительно в жидкой фазе, значительно улучшена.

Итак, первой задачей настоящего изобретения является разработать гранулированный цеолитный материал, обладающий перколяционой цеолитной структурой во всем объеме материала, имеющий высокую механическую прочность, оптимизированный массоперенос в макропорах и мезопорах, легкий для внедрения в промышленность и недорогой в получении. Другие задачи выявятся из нижеследующего описания настоящего изобретения.

Авторам настоящего изобретения удалось получить гранулированный цеолитный материал, отвечающий указанным выше различным целям и позволяющий устранить все или по меньшей мере часть неудобств и недостатков адсорбентов, известных из уровня техники.

Таким образом, согласно первому аспекту, объектом настоящего изобретения является гранулированный цеолитный материал, имеющий высокую механическую прочность и перколяционную цеолитную структуру, то есть структуру, образующую связную систему во всем объеме указанного материала.

Более точно, изобретение относится к гранулированному цеолитному материалу малого размера, обычно в диапазоне от 0,1 мм до 1 мм, включая границы, имеющему перколяционную структуру, обеспечивающую оптимизированный перенос молекул, которые желательно разделить адсорбцией, в жидкой или газовой фазе, предпочтительно в жидкой фазе, внутри макро- и мезопор материала в цеолитной фазе, и имеющему особую структуру, позволяющую получить очень высокую механическую прочность.

Гранулированный цеолитный материал согласно настоящему изобретению имеет повышенную механическую прочность на раздавливание в слое (REL), измеренную по методу Shell, серия SMS1471-74, адаптированному к агломератам размером меньше 1,6 мм, как описывается ниже в настоящем документе. Параметр REL гранулированного цеолитного материала по изобретению обычно больше или равен 1,0 МПа, в более общем случае больше или равен 1,5 МПа, предпочтительно больше или равен 2,0 МПа, типично больше или равен 2,1 МПа.

Под "связной системой во всем объеме указанного материала" понимается связная трехмерная структура, предпочтительно связанная в тех измерениях сводами, то есть любые пары точек цеолитной структуры можно соединить траекторией (при этом термин "траектория" взят в его математическом определении, использующемся в топологии), тем самым повышая плотность сетки "силовых цепей", несущих совокупность механических напряжений.

Для целей изобретения делают несколько шлифов, которые исследуют в сканирующий электронный микроскоп (MEB). Осуществляют 10 снимков на разных шлифах при увеличении в диапазоне от 5000 до 10000, и путем анализа изображений или любым другим подходящим способом оценивают поверхность, образующую связную систему, для каждого из 10 снимков. Гранулированный цеолитный материал по изобретению считается системой, связной во всем объеме указанного материала, когда доля (средняя по 10 снимкам) связной поверхности составляет по меньшей мере 50%, предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 80% поверхности, занятой материалом, на каждом снимке.

Согласно одному предпочтительному аспекту изобретения, гранулированный цеолитный материал имеет открытую макропористость. Под открытой макропористостью понимают поры, доступные от наружной поверхности гранулированного материала, такую пористость можно охарактеризовать методом порозиметрии по вдавливанию ртути, хорошо известным специалисту.

В описании настоящее изобретения под "размером" понимают среднечисленный диаметр объекта или его наибольший среднечисленный размер, если объект несферический. Гранулированный цеолитный материал по изобретению обычно имеет размер от 0,1 мм до 1 мм, предпочтительно от 0,2 мм до 1 мм, в частности, от 0,3 мм до 0,8 мм и в более общем случае от 0,4 мм до 0,6 мм, включая границы.

Гранулированный цеолитный материал по изобретению одновременно содержит макропоры, мезопоры и микропоры. Под макропорами понимаются поры, раскрытие которых больше 50 нм, предпочтительно составляет от 50 нм до 400 нм, более предпочтительно от 50 нм до 300 нм. Под мезопорами понимаются поры с раскрытием в интервале от 2 нм до 50 нм, включая границы. Под микропорами понимают поры, раскрытие которых меньше 2 нм, обычно строго больше 0 и меньше или равно 2 нм.

Гранулированный материал согласно настоящему изобретению является цеолитным материалом, что означает, что он содержит по меньшей мере один цеолит, выбранный из цеолитов со структурой FAU, в частности, выбранный из цеолитов LSX, MSX, X, Y, и из цеолитов со структурой EMT, LTA или MFI. Среди этих цеолитов предпочтительны цеолиты, выбранные из цеолитов LSX, MSX, X, еще более предпочтителен цеолит X, но не исключаются смеси цеолита X с одним или несколькими другими перечисленными выше цеолитами.

Как общее правило, гранулированный цеолитный материал по изобретению содержит более 94 вес.% цеолита(ов), более предпочтительно от 96% до 98 вес.%, включая границы, от полного веса гранулированного цеолитного материала.

Согласно одному предпочтительному варианту осуществления, цеолит или цеолиты находятся в виде кристаллов с размером, обычно составляющим от 10 нм до 1500 нм, предпочтительно от 100 нм до 1200 нм, более предпочтительно от 200 нм до 1100 нм, еще более предпочтительно от 400 нм до 1000 нм, включая границы.

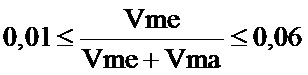

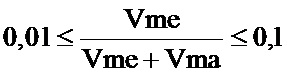

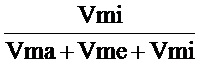

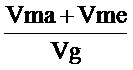

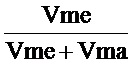

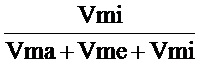

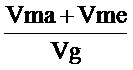

Кроме того, гранулированный цеолитный материал по настоящему изобретению отличается особым распределением пор, причем объем макропор и мезопор измеряют по вдавливанию ртути, а объем микропор измеряют по адсорбции азота. Под "распределение пор" понимается распределение объема пор в зависимости от диаметра пор. Кроме того, в описании настоящего изобретения для объема макропор используют обозначение Vma, для объема мезопор Vme, и для объема микропор Vmi. Vg обозначает полный объем гранулированного материала.

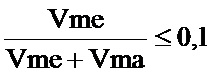

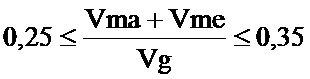

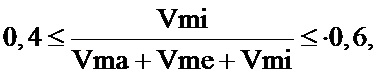

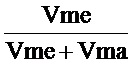

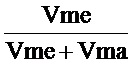

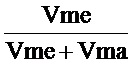

Согласно одному в высшей степени предпочтительному варианту осуществления настоящего изобретения, распределение пор гранулированного цеолитного материала удовлетворяет следующим неравенствам 1), 2) и 3):

1)  ≤0,1, предпочтительно 0,01≤

≤0,1, предпочтительно 0,01≤ ≤0,1, более предпочтительно 0,01≤

≤0,1, более предпочтительно 0,01≤ ≤0,06;

≤0,06;

2) 0,4≤ , предпочтительно 0,4≤

, предпочтительно 0,4≤ ≤0,6, более предпочтительно 0,45≤

≤0,6, более предпочтительно 0,45≤ ≤0,55;

≤0,55;

3) 0,25≤ ≤0,35.

≤0,35.

Особое распределение пор гранулированного цеолитного материала по изобретению описывает материал, у которого объемы микропор, мезопор и макропор подобраны в пределах определенных выше соотношений, чтобы позволить эффективный перенос от внешней стороны гранулированного материала к цеолитной структуре соединений, которые должны быть разделены с помощью адсорбции, при сохранении оптимальной адсорбционной емкости.

Сочетание этого особого распределения пор со связностью цеолитной структуры позволяет придать указанному материалу, с одной стороны, очень хорошие характеристики разделения жидкостей или газов, а с другой стороны, очень хорошую механическую прочность, благодаря наличию мостиков (или сводов) между кристаллами.

Действительно, известно, что когда к системе кристаллов прикладывают нагрузку, сжимая или оказывая сдвиговые усилия, распределение сил, которое возникает вследствие этого в системе, является очень неоднородным. Действительно, некоторые кристаллы почти не испытывают напряжений, тогда как к другим приложена полная нагрузка.

Создание жестко связанной системы кристаллов цеолитов, соединенных друг с другом сводами или мостиками той же природы, из материала, полученного агломерацией кристаллов, повышает плотность решетки "силовых цепей", несущих совокупность напряжений, что значительно усиливает механическую конструкцию указанного цеолитного материала и придает ему жесткость, близкую к жесткости материала без пор.

Таким образом, гранулированный цеолитный материал согласно изобретению содержит макропоры и мезопоры, в которых циркулирует жидкая или газовая фаза для переноса соединений, подлежащих адсорбционному разделению, от внешней стороны зерен к микропорам и наоборот.

Эта макропористость делает возможным эффективный перенос от внешней стороны к поверхности микропор и обратно, без прохождения через поры меньших размеров, т.е. макропоры являются основными порами для переноса соединений к и от микропор.

Согласно другому аспекту, изобретение относится к способу получения гранулированных цеолитных материалов, какие определены выше, причем способ включает по меньшей мере следующие этапы:

a) смешение кристаллов по меньшей мере одного цеолита с глинистым вяжущим, содержащим по меньшей мере 80%, предпочтительно по меньшей мере 90%, более предпочтительно по меньшей мере 95 вес.% цеолитизирующейся глины и, факультативно, источник оксида кремния,

b) приведение в контакт с основным щелочным раствором, обычно раствором гидроксида натрия или смеси гидроксида натрия и гидроксида калия,

c) нагревание суспензии до температуры обычно от 80°C до 600°C, предпочтительно от 80°C до 150°C, в закрытом непроницаемом резервуаре, под давлением больше или равным собственному давлению, обычно в интервале от собственного давления до 20 бар,

d) факультативно, катионный обмен катионов, содержащихся в реакционной среды с этапа c), путем приведения в контакт с раствором ионов бария, или ионов бария и ионов калия,

e) промывка и сушка полученных гранулированных цеолитных материалов, и, факультативно, по меньшей мере один этап формования до желаемого размера, и

f) активация гранулированного цеолитного материала, полученного на этапе e), , путем нагрева до температуры, обычно составляющей от 100°C до 400°C, предпочтительно от 200°C до 300°C.

Размер кристаллов цеолитов на этапе a) и кристаллов цеолитов в гранулированных материалах измеряют путем микроскопических исследований в сканирующий электронный микроскоп (MEB), делая ряд снимков с увеличением по меньшей мере 5000. Затем измеряют диаметр по меньшей мере 200 кристаллов с помощью специальной программы анализа изображений. Точность составляет порядка 3%.

Кристаллы, использующиеся в рамках настоящего изобретения, предпочтительно имеют среднечисленный диаметр меньше или равный 1,5 мкм, предпочтительно строго меньше 1,2 мкм и еще лучше меньше или равный 1,1 мкм.

Как указывалось ранее, предпочтительно использовать кристаллы цеолита со структурой фожазита и атомным отношением Si/Al, измеренным химическим анализом по методу рентгеновской флуоресценции, в интервале от 1,00 до 1,50, предпочтительно от 1,05 до 1,50, еще более предпочтительно от 1,10 до 1,50, включая границы.

На этапе a) помимо кристаллов цеолита(ов) и глины можно также добавить одну или несколько добавок, например, такие добавки, как оксид кремния, в частности, в случае, когда в качестве цеолита используется цеолит X. Возможным источником оксида кремния может быть источник любого типа, известный специалистам в области синтеза цеолитов, например, коллоидный оксид кремния, диатомовые земли, перлит, зола, остающаяся от обжига ("fly ash" по-английски, летучая зола), песок или любая другая форма твердого оксида кремния.

Кристаллы цеолита, использующиеся на этапе a), можно с успехом получить при синтезе кристаллов цеолита X, содержащего преимущественно или даже исключительно катионы натрия, что имеет место, например, для цеолитов NaX (или 13X), но в рамках изобретения можно также использовать кристаллы, подвергшиеся одному или нескольким катионным обменам в промежутке между синтезом в форме NaX и их применением на этапе a). Таким образом, в этом случае этап d) катионного обмена становится ненужным.

Глинистое вяжущее, использующееся на этапе a), содержит по меньшей мере 80%, предпочтительно по меньшей мере 90%, более предпочтительно по меньшей мере 95%, в частности, по меньшей мере 96% по весу глины или смеси глин, выбранных из каолинов, каолинитов, накритов, дикитов, галлуазитов и/или метакаолинов, и может также содержать другие минеральные вяжущие, такие как бентонит, аттапульгит, сепиолит и др.

Пропорции используемых глин и цеолитов обычно соответствуют уровню техники, то есть от 5 до 20 весовых частей глин на 95-80 весовых частей цеолитов.

Во всех случаях глины могут использоваться в их исходном состоянии или могут быть предварительно подвергнуты одной или нескольким обработкам, например, выбранным из обжига, кислотной обработки, химической модификации и другого.

Согласно одному варианту осуществления, когда использующейся глиной является каолин, предпочтительно провести перед этапом b) обжиг смеси, полученной на этапе a), при температуре, обычно составляющей от 500°C до 600°C, чтобы превратить каолин в метакаолин. Принцип изложен в работе "Zeolite Molecular Sieves", D.W. Breck, John Wiley and Sons, New York, (1973), pp. 314-315.

Этап b) контакта с основным щелочным раствором обычно осуществляют путем погружения смеси, полученной на этапе a), в основный щелочной раствор, обычно водный, например, водный раствор гидроксида натрия и/или гидроксида калия. Как общее правило, концентрация щелочного раствора на этапе b) составляет от 0,5 M до 5 M.

Этап b) проводят при низкой температуре или при нагреве, предпочтительно при нагреве до температуры выше температуры окружающей среды, обычно в интервале от температуры окружающей среды (то есть около 20°C) до температуры кипения щелочного раствора.

Согласно одной характеристике способа по изобретению, это погружение осуществляют в закрытом и непроницаемом резервуаре, чтобы работать на этапе c) под давлением, обычно под собственным давлением. Как вариант, можно предусмотреть внешнее средство для создания давления, в этом случае давление будет лежать в интервале от по меньшей мере собственного давления до 20 бар.

Активацию, которая следует после сушки, осуществляют классическим образом способами, известными специалисту, например, при температуре, обычно составляющей от 100°C до 400°C, предпочтительно от 200°C до 300°C. Целью этого этапа f) активации является установить содержание воды, а также потерь при прокаливании гранулированного материала оптимальным образом для намеченного применения. Обычно проводят термическую активацию, которую осуществляют предпочтительно при температуре 200°C-300°C в течение времени, определяемом в зависимости от желательного содержания воды и желательных потерь при прокаливании, обычно от 1 до 6 часов.

Способ согласно изобретению на этапе e) факультативно включает по меньшей мере один этап формования гранулированных цеолитных материалов до получения желаемого размера, что может быть реализовано любыми методами, известными специалисту, такими, например, как грануляция на дисковом грануляторе, размол, дробление и другие, предпочтительно дробление.

Способ согласно изобретению включает также один или несколько факультативных этапов формования, которые могут быть осуществлены любыми известными специалисту методами, такими, например, как экструзия, прессование, агломерирование и другое. Эти этапы формования могут быть осуществлены после того или иного из этапов a), b), c), d), e) или f) или после нескольких из этих этапов. Предпочтительно проводить всего один этап формования после этапа a), b), c), d), e) или f), предпочтительно после этапа a), b) или c).

При операции формования можно факультативно применять агломерационное вяжущее. Согласно одному предпочтительному варианту осуществления изобретения, указанное вяжущее содержит по меньшей мере 80% глины или смеси глин, возможно цеолитизирующихся, и до 5% добавок, а также воду в количестве, позволяющем формование агломерированного материала. Таким образом, гранулированному цеолитному материалу можно придать форму шариков, экструдатов или другого, с размером от 0,1 мм до 1 мм, как указывалось выше.

Гранулированный цеолитный материал согласно изобретению особенно хорошо подходит для процессов разделения соединений в жидкой фазе, в частности, для процессов, в которых указанный материал подвергается значительным механическим напряжениям, например, в прямоточных или противоточных процессах разделения в жидкой фазе, в частности, в процессах жидкофазного разделения в псевдоподвижном слое. Гранулированный цеолитный материал согласно изобретению наиболее хорошо подходит для процессов разделения ксилолов в жидкой фазе.

Таким образом, согласно другому аспекту, настоящее изобретение относится к применению по меньшей мере одного определенного выше гранулированного цеолитного материала в качестве адсорбента в прямоточных или противоточных процессах разделения в жидкой фазе, в частности, в жидкофазных процессах разделения в псевдоподвижном слое, обычно в процессах разделения ароматических фракций, содержащих смеси ароматических изомеров с 8 атомами углерода, более конкретно в жидкофазных процессах разделения ксилолов в псевдоподвижном слое, и наиболее конкретно, в процессах извлечения параксилола высокой чистоты из фракций ароматических изомеров с 8 атомами углерода.

Наконец, изобретение относится также к способу разделения ароматических фракций, содержащих смеси изомеров с 8 атомами углерода, в частности, к жидкофазному способу разделения ксилолов в псевдоподвижном слое, наиболее конкретно к способу извлечения параксилола высокой чистоты из фракций ароматических изомеров с 8 атомами углерода, как описано, например, в заявке WO2009/081024, причем в этом способе применяется по меньшей мере один гранулированный цеолитный материал, описанный выше.

Следующие примеры позволяют проиллюстрировать объект изобретения, они приводятся исключительно для сведения и никоим образом не предназначены ограничивать различные варианты осуществления настоящего изобретения.

Количество цеолитных фракций в гранулированном цеолитном материале измеряют путем рентгеноструктурного анализа, известного специалисту под сокращением DRX. Этот анализ осуществляют на приборе марки Bruker, затем количество цеолитных фракций оценивают с помощью компьютерной программы TOPAS фирмы Bruker.

Гранулированный цеолитный материал оценивали на атомное отношение Si/Al и степень катионного обмена путем элементного химического анализа гранулированного цеолитного материала, более точно, путем химического анализа методом рентгеновской флуоресценции, как описано в стандарте NF EN ISO 12677:2011, на спектрометре с дисперсией по длине волны (WDXRF), например, Tiger S8 фирмы Bruker. Преимуществом спектра рентгеновской флуоресценции является то, что он очень мало зависит от химического соединения элемента, что позволяет точное определение, как количественное, так и качественное. Классически после калибровки для каждого оксида SiO2 и Al2O3, а также для оксидов натрия, калия и бария получают погрешность измерения меньше 0,4 вес.%. Погрешность измерения атомного отношения Si/Al составляет ±5%.

Определение размера гранулированного материала осуществляют путем анализа гранулометрического распределения образца агломерата методом визуализации согласно стандарту ISO 13322-2:2006, используя конвейерную ленту, позволяющую образцу проходить перед объективом камеры. Затем рассчитывают размер объекта (среднечисленный диаметр), исходя из гранулометрического распределения, применяя стандарт ISO 9276-2:2001. Для диапазона размеров гранулированного цеолитного материала по изобретению точность составляет порядка 0,01 мм.

Объемы макропор и мезопор измеряют методом порозиметрии по вдавливанию ртути. Для анализа распределения объема пор, содержащегося в макропорах и мезопорах, используется ртутный порозиметр типа Autopore® 9500 от фирмы Micromeritics.

Экспериментальный метод, описанный в руководстве по эксплуатации прибора, отсылающий к стандарту ASTM D4284-83, состоит в том, чтобы поместить предварительно взвешенный образец адсорбента (исследуемый гранулированный цеолитный материал) (с известными потерями при прокаливании) в ячейку порозиметра, затем, после предварительной дегазации (давление вакуумирования 30 мкм Hg в течение по меньшей мере 10 мин), заполнить ячейку ртутью при заданном давлении (0,0036 МПа) и затем прикладывать ступенчато возрастающее давление до 400 МПа, чтобы заставить ртуть постепенно проникать в пористую структуру образца.

Соотношение между приложенным давлением и эффективным диаметром пор устанавливают в предположении цилиндрических пор, краевом угле между ртутью и стенками пор 140° и поверхностном натяжении поверхности ртути 485 дин/см. Регистрируют суммарное количество введенной ртути в зависимости от приложенного давления. При 0,2 МПа отмечают величину, при которой ртуть заполняет все межзеренные пустоты, считается, что выше этого значения ртуть проникает в поры гранулированного материала. Затем рассчитывают объем зерна (Vg), вычитая полный объем ртути при этом давлении (0,2 МПа) из объема ячейки порозиметра и деля эту разность на эквивалентную безводную массу гранулированного материала, то есть массу указанного материала, скорректированную на потери при прокаливании.

Объем макропор в гранулированном материале определен как полный объем ртути, введенной при давлении от 0,2 МПа до 30 МПа, что соответствует объему, заключенному в порах с эффективным диаметром больше 50 нм. Объем мезопор в гранулированном материале определен как полный объем ртути, введенной при давление от 30 МПа до 400 МПа.

В настоящем документе объемы макропор и мезопор цеолитных адсорбентов, выраженные в см3/г, измерены по вдавливанию ртути и отнесены к массе образца в безводном эквиваленте, то есть к массе указанного материала, скорректированной на потери при прокаливании.

Объем микропор определяют любым методом, известным специалисту, например, исходя из измерения изотермы адсорбции газа при температуре его ожижения, например, азота, аргона, кислорода и других. Перед этим измерением адсорбции гранулированный цеолитный материал по изобретения дегазируют при температуре 300°C-450°C в течение 9-16 часов в вакууме (P<6,7·10-4 Па). Например, для цеолита структуры FAU измерение изотермы адсорбции азота при 77K осуществляют затем на приборе типа ASAP 2010 M фирмы Micromeritics, проводя измерение по меньшей мере в 35 точках относительного давления P/P0 в интервале от 0,002 до 1. Объем микропор определяют по уравнению Дубинина-Радушкевича, исходя из полученной изотермы и применяя стандарт ISO 15901-3:2007. Рассчитанный таким способом объем микропор выражают в см3 жидкого адсорбированного вещества на грамм адсорбента. Погрешность измерений составляет ±0,003 г/см3.

Измеряемая механическая прочность является прочностью на раздавливание в слое (REL), характеризуемой по методу Shell серия SMS1471-74 (Shell Method Series SMS1471-74 "Determination of Bulk Crushing Strength of Catalysts. Compression-Sieve Method) в сочетании с устройством "BCS Tester" производства фирмы Vinci Technologies.

Этот способ измерения параметра REL, изначально предназначенный для определения характеристик катализаторов с размерами от 3 мм до 6 мм, основан на использовании сита 425 мкм, которое позволит, в частности, отделить мелкие частицы, образующиеся при дроблении. Использование сита 425 мкм остается подходящим для частиц диаметром больше 1,6 мм, но должно адаптироваться в зависимости от гранулометрического состава исследуемого материала. Для гранулированного цеолитного материала по настоящему изобретению используется сито 200 мкм, а не сито 425, упоминающееся в стандартном методе Shell SMS1471-74.

Протокол измерений следующий: образец анализируемого материала объемом 20 см3, предварительно просеянный через подходящее сито (200 мкм) и предварительно высушенный в печи в течение по меньшей мере 2 часов при 250°C (а не при 300°C, как указано в методе Shell, стандарт SMS1471-74), помещают в металлический цилиндр с известным внутренним сечением. К этому образцу посредством поршня прикладывают ступенчато возрастающее усилие через слой стальных шариков толщиной 5 см3, чтобы лучше распределить силу, приложенную поршнем к материалу (использование шариков диаметром 2 мм для частиц сферической формы с диаметром строго меньше 1,6 мм). Мелкие частицы, полученные на разных ступенях давления, отделяют просеиванием (подходящее сито 200 мкм) и взвешивают.

Параметр REL определяют как давление в мегапаскалях (МПа), для которого количество собранных мелких частиц, прошедших через сито, повышается до 0,5% от веса образца. Это значение получают, нанося на график массу мелких частиц, получаемых в зависимости от силы, приложенной к слою цеолитного материала, и интерполируя к 0,5 вес.% собранных мелких частиц. Механическая прочность на раздавливание в слое обычно составляет от нескольких сотен кПа до нескольких десятков МПа, обычно от 0,3 МПа до 3,2 МПа. Классически погрешность меньше 0,1 МПа.

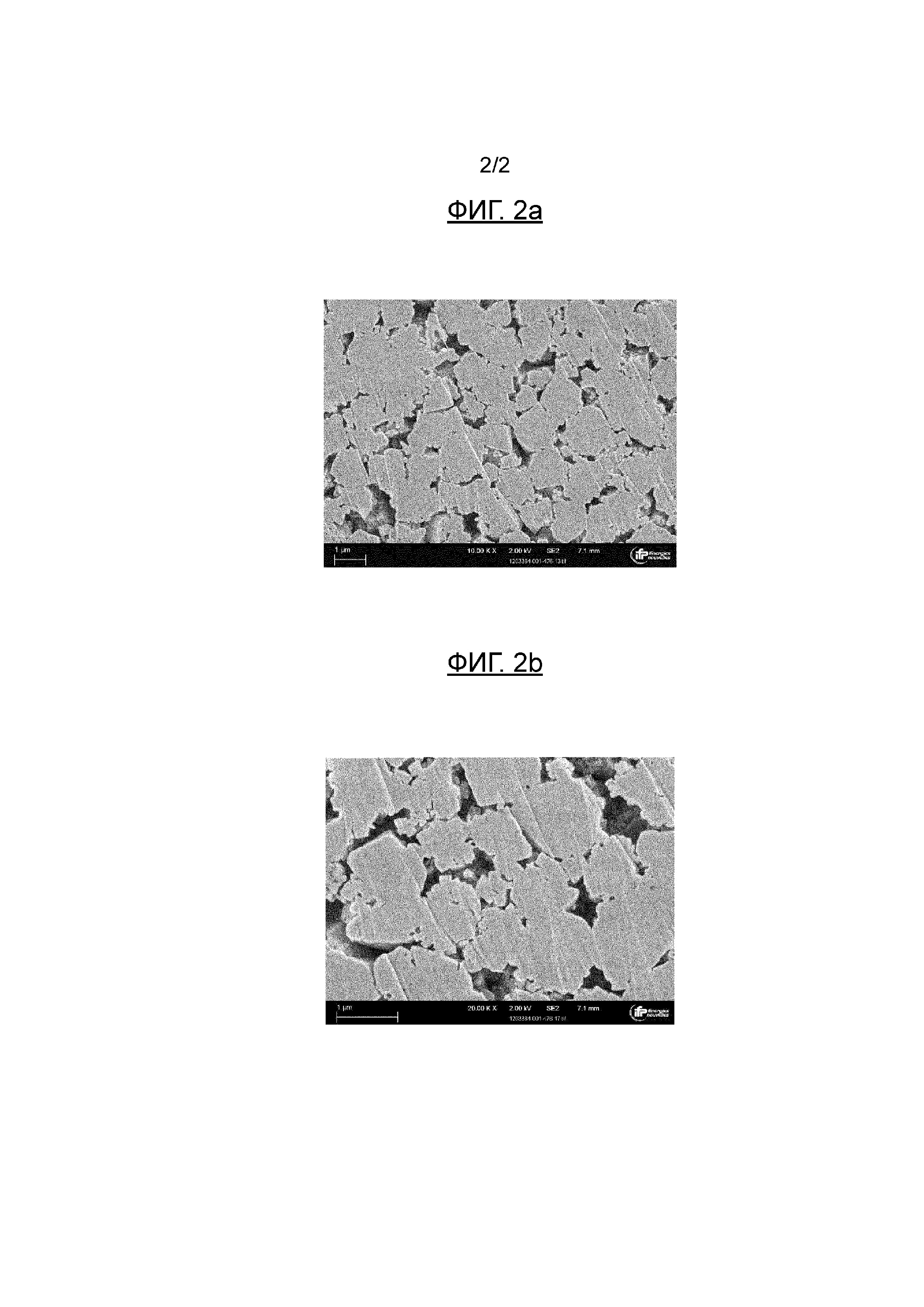

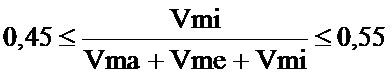

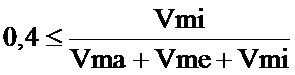

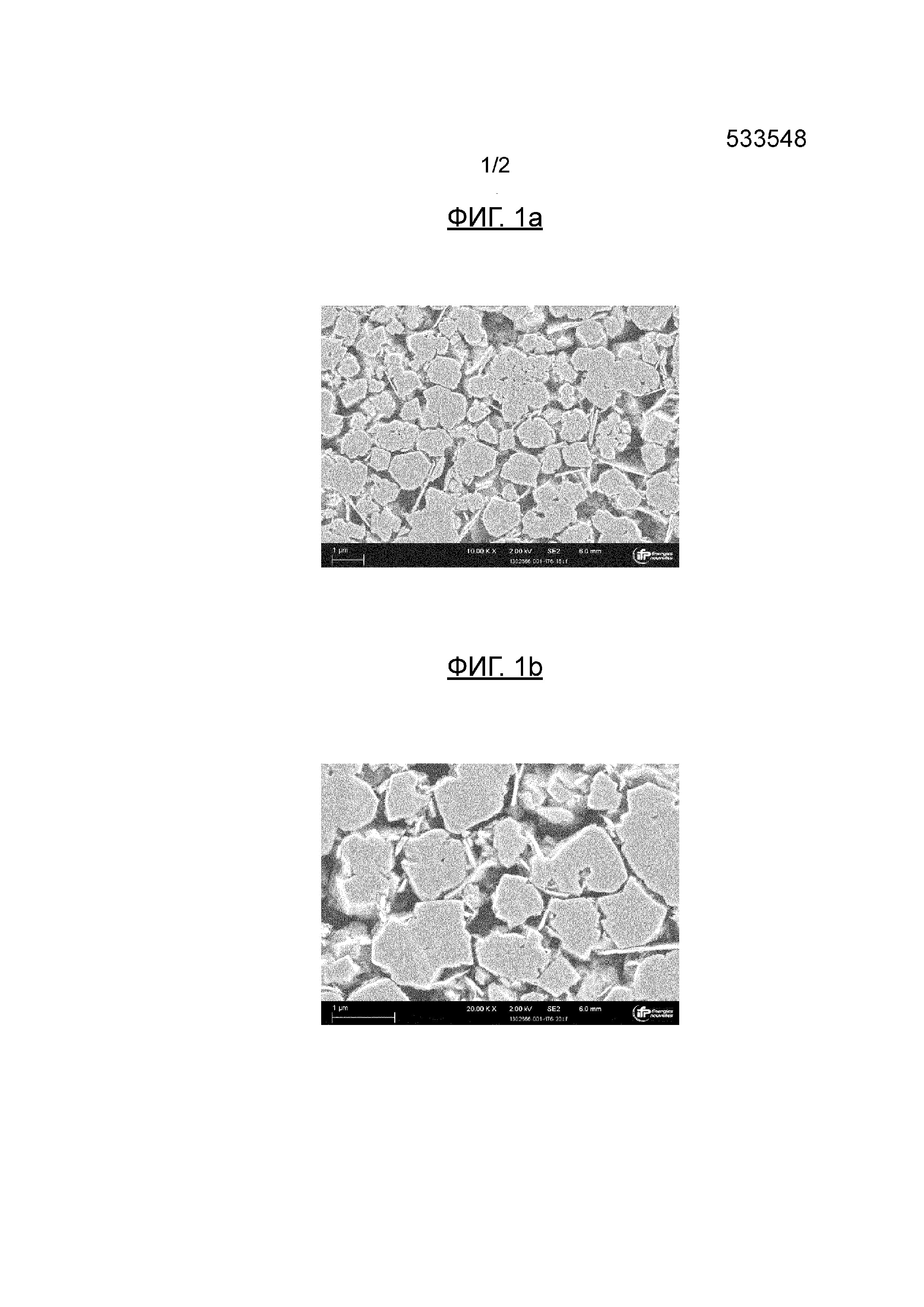

На прилагаемых чертежах показаны снимки, полученные при исследовании в сканирующий электронный микроскоп (MEB) шлифа разных гранулированных цеолитных материалов. Шлифованную поверхность материала готовили посредством ионной полировки (ион аргона). Для приготовления использовалось устройство Ilion+™ производства Gatan, со следующими параметрами: ускоряющее напряжение 5 кВ, длительность полировки 4 часа, угол наклона 0°, температура окружающей среды, режим сечения.

Приложенные чертежи кратко описываются ниже:

- фигура 1a: несвязный гранулированный цеолитный материал согласно примеру 1, увеличение 5000;

- фигура 1b: несвязный гранулированный цеолитный материал согласно примеру 1, увеличение 10000;

- фигура 2a: связный гранулированный цеолитный материал согласно примеру 2, увеличение 5000;

- фигура 2b: связный гранулированный цеолитный материал согласно примеру 2, увеличение 10000.

Для обследования образцов применяется сканирующий электронный микроскоп с электронно-эмиссионной пушкой (MEB-FEG) в следующих условиях: ускоряющее напряжение 2 кВ, визуализация с боковым детектором вторичных электронов типа детектора Эверхарта-Торнли, эталон увеличения Polaroid 545. Образцы не подвергали металлизации.

Следующие примеры позволяют проиллюстрировать объект изобретения. Они приводятся исключительно для сведения и никоим образом не предназначены ограничивать различные варианты осуществления настоящего изобретения.

Пример 1 (сравнительный)

Получение не связного материала на основе NaX

Готовят цеолитный адсорбент на основе порошка цеолита X с размером кристаллов 1 мкм и атомным отношением Si/Al = 1,25, путем тщательного перемешивания и агломерации 100 г (в пересчете на обожженный эквивалент) порошка цеолита NaX с размером кристаллов 1 мкм и атомным отношением Si/Al = 1,25, 15 г каолина (в пересчете на обожженный эквивалент), 7,5 г коллоидного оксида кремния, выпускаемого в продажу под торговым наименованием Klebosol®30 (содержит 30 вес.% SiO2 и 0,5% Na2O) с подходящим количеством воды, чтобы провести экструзию.

Адсорбенты сушат, дробят, чтобы получить зерна со среднечисленным эквивалентным диаметром, равным 0,5 мм, затем обжигают при 550°C в потоке азота в течение 2 часов.

На этом этапе шлиф материала согласно изобретению исследуют в сканирующий электронный микроскоп: на 10 снимках с увеличением 10000 можно видеть агломерат кристаллов цеолитов, причем кристаллы не образуют связной системы во всем объеме указанного материала, связная поверхность составляет около 5% поверхности, занятой материалом на снимке (фигура 1a).

Механическая прочность этих агломератов на раздавливание в слое, REL, измеренная как описано выше, равна 0,8 МПа. Отношение объема мезопор к полному объему макропор и мезопор равно 0,13 ( =0,08), отношение объема микропор к сумме объемов макропор, мезопор и микропор равно 0,60 (

=0,08), отношение объема микропор к сумме объемов макропор, мезопор и микропор равно 0,60 ( = 0,60), и отношение объема мезопор и макропор к полному объему гранулированного материала равно 0,39 (

= 0,60), и отношение объема мезопор и макропор к полному объему гранулированного материала равно 0,39 ( = 0,39).

= 0,39).

Пример 2 (согласно изобретению)

Синтез связного цеолитного материала на основе NaX

Используют цеолитный адсорбент, полученный в примере 1.

Высушенные и обожженные экструдаты приводят в контакт с основным раствором, полученным смешением 200 г гидроксида натрия (NaOH 50 вес.% в воде) с 300 г воды, при осторожном перемешивании. Затем смесь переливают в пластмассовые пробирки, которые после этого запаивают. Систему поддерживают при контролируемой температуре 120°C в течение 2 часов при собственном давлении.

Адсорбенты собирают, затем промывают водой до тех пор, пока pH не станет близким к 10. Экструдаты сушат, дробят, чтобы получить зерна со среднечисленным эквивалентным диаметром, равным 0,5 мм, затем обжигают при 550°C в потоке азота в течение 2 часов.

На этом этапе адсорбент исследуют в сканирующий электронный микроскоп на шлифах, полученных ионной полировкой. Изучение 10 снимков, сделанных на разных шлифах, при увеличении 10000, показывает пористость и однородный материал. Анализ снимков MEB показывает, в усреднении по 10 снимкам, что связная поверхность составляет около 78% поверхности, занятой материалом на каждом снимке, что соответствует связному материалу в смысле изобретения.

кроме того, повышение механической прочности наблюдается при полировке в описанных условиях в форме эффекта завесы (полоски, которые можно видеть на фигуре 2a или фигуре 2b), что является характерным для твердого материала. Этот эффект отсутствует при полировке материала, показанного на фигуре 1a или фигуре 1b, являющегося агломератом кристаллов цеолитов, когда кристаллы не образуют связной системы.

Механическая прочность этих агломератов на раздавливание в слое, REL, измеренная как описано выше, равна 2,5 МПа. Отношение объема мезопор к полному объему макропор и мезопор равно 0,08 ( =0,05), отношение объема микропор к сумме объемов макропор, мезопор и микропор равно 0,52 (

=0,05), отношение объема микропор к сумме объемов макропор, мезопор и микропор равно 0,52 ( = 0,52), и отношение объема мезопор и макропор к полному объему гранулированного материала равно 0,32 (

= 0,52), и отношение объема мезопор и макропор к полному объему гранулированного материала равно 0,32 ( = 0,32).

= 0,32).

Пример 3 (согласно изобретению)

Синтез связного цеолитного материала на основе BaX

В сосуде смешивают 50 г гидроксида натрия (50 вес.% в воде), 20 г (в пересчете на безводный эквивалент) порошка цеолита NaX с размером кристаллов 0,8 мкм и атомным отношением Si/Al = 1,20, 1 г каолина (в пересчете на обожженный эквивалент), предварительно обожженного при 550°C в течение 2 часов, и 0,5 г коллоидного оксида кремния, выпускаемого в продажу под торговым наименованием Klebosol®30 (содержит 30 вес.% SiO2 и 0,5% Na2O), с 25 г воды.

Полученную в результате смесь переливают в пластмассовые пробирки, которые затем запаивают. Систему поддерживают при контролируемой температуре 120°C в течение 2 часов под собственным давлением.

Адсорбенты собирают, затем промывают водой до получения pH близкого к 10. Экструдаты сушат, дробят, чтобы получить зерна, среднечисловой эквивалентный диаметр которых равен 0,5 мм, затем обжигают при 550°C в потоке азота в течение 2 часов.

Эти адсорбенты подвергают катионному обмену под действием водного раствора хлорида бария 0,5 M при 95°C в 4 ступени. На каждой ступени отношение объема раствора к массе твердых веществ составляет 20 мл/г, и обмен продолжают каждый раз 4 часа. Между каждыми ступенями обмена твердую фазу промывают несколько раз, чтобы избавиться от излишков соли. Затем агломераты сушат при 80°C в течение 2 часов и, наконец, активируют при 250°C в течение 2 часов в потоке азота.

Механическая прочность этих агломератов на раздавливание в слое, REL, измеренная как описано выше, равна 2 МПа. Отношение объема мезопор к полному объему макропор и мезопор равно 0,08 ( =0,08), отношение объема микропор к сумме объемов макропор, мезопор и микропор равно 0,53 (

=0,08), отношение объема микропор к сумме объемов макропор, мезопор и микропор равно 0,53 ( = 0,53), и отношение объема мезопор и макропор к полному объему гранулированного материала равно 0,33 (

= 0,53), и отношение объема мезопор и макропор к полному объему гранулированного материала равно 0,33 ( = 0,33).

= 0,33).