Результат интеллектуальной деятельности: СПОСОБ ПЕРЕРАБОТКИ БЕТОННОГО ЛОМА (ВАРИАНТЫ)

Вид РИД

Изобретение

Изобретения относятся к области строительства и производства строительных материалов и могут быть использованы при производстве кирпича, тротуарной плитки и других мелкоштучных изделий, устройстве оснований, в том числе оснований дорог.

Известен способ переработки бетонного лома, включающий предварительное разрушение, обеспечивающее допустимые размеры кусков для основного дробления, с частичным удалением железосодержащего компонента в виде арматуры, основное и дополнительное дробление до кусков размером 50,8 мм, 38,1-76,2 мм и менее 38,1 мм (Гусев Б.В. Вторичное использование бетонов / Б.В. Гусев, В.А. Загурский. - М.: Стройиздат, 1988. - С. 61-68).

Недостатком данного способа является пониженная прочность получаемого бетона.

Наиболее близким к предлагаемым изобретениям по техническим признакам и достигаемому результату (прототипом) является способ переработки исходных компонентов для получения строительных материалов, включающий дробление, увлажнение до нормальной формовочной влажности, перемешивание сырьевого материала, содержащего гидратированные силикаты кальция, ввод в смесь дисперсной минеральной добавки, повторное перемешивание полученной смеси, уплотнение путем прессования при давлении 60-100 МПа и выдержку до отверждения в течение 28 суток (Овчаренко, Г.И. Контактное твердение бетонного лома / Г.И. Овчаренко, А.В. Викторов, Д.М. Назаров // Ползуновский альманах. - 2016 г. - №1. - С. 165-168).

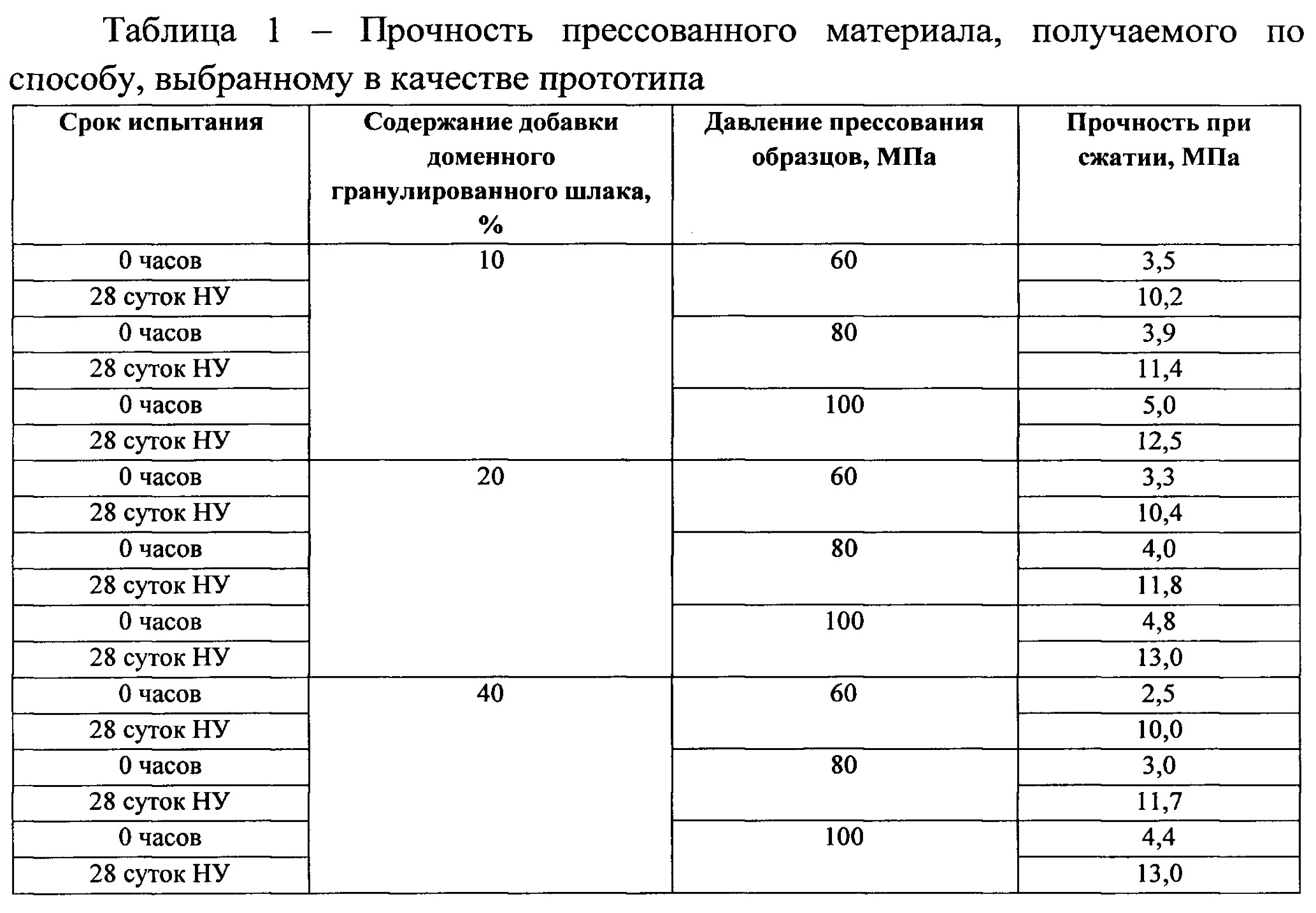

Основным недостатком описанного способа является низкая прочность получаемого прессованного строительного материала (Таблица 1).

В основе изобретений лежит техническая проблема обеспечения повышения прочности прессованного материала, реализуемая предлагаемым способом.

По первому варианту решение этой технической проблемы достигается тем, что в способе переработки бетонного лома, включающем дробление, увлажнение до нормальной формовочной влажности, перемешивание сырьевого материала, содержащего гидратированные силикаты кальция, ввод в смесь дисперсной минеральной добавки, повторное перемешивание полученной смеси и уплотнение путем прессования, согласно изобретению, измельчение осуществляют до крупности 0,01-130,0 мм, в качестве минеральной добавки используют 10-40 мас. % волластонитсодержащей горной породы, содержащей 86 мас. % волластонита, молотой до удельной поверхности 2500-3000 см2/г, а уплотнение ведут при давлении 20 МПа.

По второму варианту решение этой технической проблемы достигается тем, что в способе переработки бетонного лома, включающем дробление, увлажнение до нормальной формовочной влажности, перемешивание сырьевого материала, содержащего гидратированные силикаты кальция, ввод в смесь дисперсной минеральной добавки, повторное перемешивание полученной смеси и уплотнение путем прессования, согласно изобретению, измельчение осуществляют сначала до крупности 0,01-130,0 мм, а затем до крупности 0,01-5,0 мм, в качестве минеральной добавки используют 10-40 мас. % волластонитсодержащей горной породы, содержащей 86 мас. % волластонита, молотой до удельной поверхности 2500-3000 см2/г, а уплотнение ведут при давлении 20 МПа или 60-100 МПа.

Для дополнительного повышения прочности материала, реализующего второй вариант предлагаемого способа, дробленый сырьевой материал можно дополнительно дробить от кусков размером 0,01-130,0 мм до кусков размером 0,01-1,25 мм (Таблица 2).

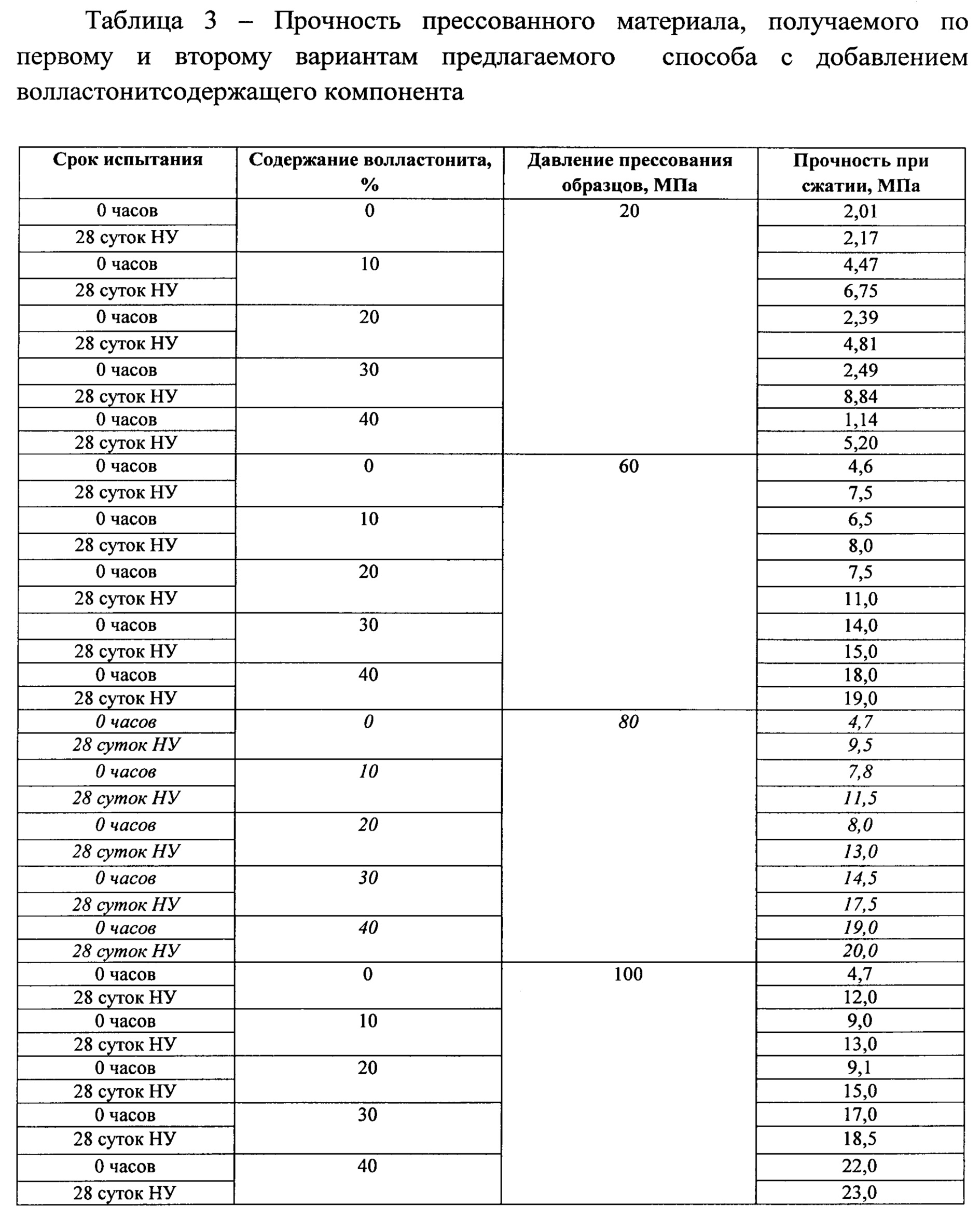

Повышение прочности материала, реализующего предлагаемые способы, обусловлено добавлением в сырьевой материал, в качестве которого используют бетонный лом с водой, волластонитсодержащего компонента, содержащего гель C-S-H, который при прокаливании переходит в волластонит, что объясняется родственностью структур волластонитсодержащего компонента и геля C-S-H (Таблица 3).

Введение в сырьевой материал, в качестве которого используют бетонный лом с водой, по первому и второму вариантам способа, 10-40 мас. % волластонитсодержащего компонента, молотого до дисперсности 2500-3000 см2/г, является оптимальным, так как введение в сырьевой материал, в качестве которого используют бетонный лом с водой, по первому и второму вариантам способа, менее 10 мас. % волластонитсодержащего компонента, молотого до дисперсности менее 2500 см2/г, не обеспечивает эффекта существенного повышения прочности получаемого прессованного материала (Таблица 3), и введение в сырьевой материал, в качестве которого используют бетонный лом с водой, по первому и второму вариантам способа, более 40 мас. % волластонитсодержащего компонента, является экономически нецелесообразным, поскольку значительно увеличивает стоимость готового прессованного материала, а введение в сырьевой материал, в качестве которого используют бетонный лом с водой, по первому и второму вариантам способа, волластонитсодержащего компонента, молотого до дисперсности более 3000 см2/г, приводит к повышенным затратам энергии на помол волластонитсодержащего компонента, и поэтому также экономически нецелесообразно.

Дополнительное дробление сырьевого материала от кусков размером 0,01-130,0 мм до кусков размером 0,01-5,0 мм по второму варианту способа является оптимальным, так как дополнительное дробление сырьевого материала до кусков размером менее 0,01 мм приведет к повышенному расходу энергии на измельчение и повышенному расходу воды на увлажнение сырьевого материала, а дополнительное дробление сырьевого материала от кусков размером более 130,0 мм до кусков размером более 5,0 мм не позволит изготавливать прессованный материал, соответствующий требованиям стандартов для мелкоштучных строительных материалов.

Уплотнение однородной полученной смеси при 60-100 МПа по второму варианту способа является оптимальным, так как уплотнение этой смеси при давлении прессования менее 60 МПа не приведет к значительному эффекту повышения прочности прессованного материала, а уплотнение однородной полученной смеси при давлении пресссования более 100 МПа приведет к повышенному расходу энергии на уплотнение.

Предложенные изобретения поясняются таблицей 1, в которой приведены показатели прочности прессованного материала, получаемого по способу, выбранному в качестве прототипа; таблицей 2, в которой приведены показатели прочности прессованного материала, получаемого в процессе осуществления второго варианта предлагаемого способа с дополнительным дроблением сырьевого материала до кусков размером 0,01-1,25 мм без добавления волластонитсодержащего компонента; таблицей 3, в которой приведены показатели прочности прессованного материала, получаемого по первому и второму второму вариантам предлагаемого способа с добавлением волластонитсодержащего компонента.

По первому варианту способ переработки бетонного лома включает дробление содержащего гидратированные силикаты кальция сырьевого материала, в качестве которого используют бетонный лом, увлажнение до нормальной формовочной влажности, перемешивание, добавление в сырьевой материал из бетонного лома с водой 10-40 мас. % волластонитсодержащей горной породы, содержащей 86 мас. % волластонита, молотой до дисперсности 2500-3000 см2/г, повторное перемешивание полученной смеси и ее уплотнение при 20 МПа.

По второму варианту способ переработки бетонного лома включает дробление содержащего гидратированные силикаты кальция сырьевого материала, в качестве которого используют бетонный лом, дополнительное дробление от кусков размером 0,01-130,0 мм до кусков размером 0,01-5,0 мм, увлажнение до нормальной формовочной влажности, перемешивание, добавление в сырьевой материал из бетонного лома с водой 10-40 мас. % волластонитсодержащей горной породы, содержащей 86 мас. % волластонита, молотой до дисперсности 2500-3000 см /г, повторное перемешивание полученной смеси и ее уплотнение при 20 МПа или при 60-100 МПа.

По второму варианту дробленый сырьевой материал можно дополнительно дробить от кусков размером 0,01-130,0 мм до кусков размером 0,01-1,25 мм.

Пример осуществления первого варианта способа переработки бетонного лома (Таблица 3).

Производят дробление содержащего гидратированные силикаты кальция сырьевого материала, в качестве которого используют бетонный лом, до кусков размером 0,01-130,0 мм на установке по переработке бракованных бетонных или железобетонных изделий завода сборного железобетона.

Сырьевой материал, содержащий гидратированные силикаты кальция, в качестве которого используют бетонный лом, увлажняют до нормальной формовочной влажности и тщательно перемешивают.

Волластонитовую горную породу с содержанием основного минерала, волластонитсодержащего компонента, в количестве 86%, подвергают помолу в шаровой мельнице до удельной поверхности в 2500-3000 см2/г.

Полученный волластонитсодержащий компонент в количестве 10-40 мас. % вводят в сырьевой материал из бетонного лома с водой, после чего полученную сырьевую смесь повторно тщательно перемешивают.

Перемешанную сырьевую смесь подвергают уплотнению при 20 МПа путем проката дорожным катком или трамбованием.

Пример осуществления второго варианта способа переработки бетонного лома (Таблицы 2, 3).

Производят дробление содержащего гидратированные силикаты кальция сырьевого материала, в качестве которого используют бетонный лом, до кусков размером 0,01-130,0 мм на установке по переработке бракованных бетонных или железобетонных изделий завода сборного железобетона.

Затем полученные куски содержащего гидратированные силикаты кальция сырьевого материала, в качестве которого используют бетонный лом, дополнительно дробят от кусков размером 0,01-130,0 мм до кусков размером 0,01-5,0 мм. Для дополнительного повышения прочности готового материала дробленый сырьевой материал можно дополнительно дробить от кусков размером 0,01-130,0 мм до кусков размером 0,01-1,25 мм.

Сырьевой материал, содержащий гидратированные силикаты кальция, в качестве которого используют бетонный лом, увлажняют до нормальной формовочной влажности и тщательно перемешивают.

Волластонитовую горную породу с содержанием основного минерала, волластонитсодержащего компонента, в количестве 86%, подвергают помолу в шаровой мельнице до удельной поверхности в 2500-3000 см2/г.

Полученный волластонитсодержащий компонент в количестве 10-40 мас. % вводят в сырьевой материал из бетонного лома с водой, после чего полученную сырьевую смесь повторно тщательно перемешивают.

Перемешанную сырьевую смесь подвергают уплотнению при 20 МПа путем проката дорожным катком или трамбованием, или подвергают уплотнению при 60-100 МПа при изготовлении прессованного материала на гиперпрессе.

Показатели прочности прессованного материала, получаемого по способу, выбранному в качестве прототипа, представлены в таблице 1. Для сравнения выбраны составы с добавкой тонкомолотого доменного гранулированного шлака, что объясняется тем, что его дозировка сопоставима с предлагаемой дозировкой волластонитсодержащего компонента (10-40 мас. %).

Результаты экспериментальных исследований прессованного материала, получаемого в процессе осуществления второго варианта предлагаемого способа с дополнительным дроблением бетонного лома до кусков размером 0,01-1,25 мм без добавления волластонитсодержащего компонента приведены в таблице 2.

Результаты экспериментальных исследований прессованного материала, получаемого по первому и второму второму вариантам предлагаемого способа с добавлением волластонитсодержащего компонента, приведены в таблице 3.

В ходе экспериментальных исследований прессованного материала, получаемого в процессе осуществления первого и второго вариантов предлагаемого способа, и исследований на прочность прессованного материала, получаемого по способу, выбранному в качестве прототипа, использовались образцы прессованного материала диаметром 50 мм и высотой 50 мм. Данные образцы испытывали на прочность при сжатии сразу после прессования или в течение 28 суток последующего твердения в нормальных условиях (НУ).

Как следует из таблицы 2, прочность прессованного материала получаемого в процессе осуществления второго варианта предлагаемого способа с дополнительным дроблением бетонного лома до кусков размером 0,01-1,25 мм без добавления волластонитсодержащего компонента в зависимости от удельного давления прессования сразу после прессования составляет 2,01-7,0 МПа, а после последующего твердения в течение 28 суток - 2,17-12,0 МПа. Таким образом, на практике доказана возможность получения из бетонного лома прессованного материала, прочность которого сопоставима с прочностью материала-прототипа.

Как следует из таблицы 3, по первому варианту способа добавление в процессе переработки бетонного лома волластонитсодержащего компонента повышает прочность прессованного материала сразу после прессования в 1,2-2,3 раза, и по второму варианту способа добавление в процессе переработки бетонного лома волластонитсодержащего компонента повышает прочность прессованного материала сразу после прессования при давлении 60-100 МПа - в 2,0-3,0 раза по сравнению с прочностью материала-прототипа. Далее по первому варианту способа прочность при последующем твердении в течение 28 суток с добавлением волластонитсодержащего компонента возрастает в 0,5-0,9 раза при давлении прессования 20 МПа, и по второму варианту способа прочность при последующем твердении в течение 28 суток с добавлением волластонитсодержащего компонента возрастает в 1,4-1,8 раза при давлении прессования 60-100 МПа по сравнению с прочностью материала-прототипа.

Таким образом, применение предлагаемых способов позволяет повысить прочность получаемого прессованного материала по сравнению с прочностью прессованного материала, получаемого по способу, выбранному в качестве прототипа, организовать экономичную масштабную переработку отходов в виде бетонного лома в полезные продукты.