Результат интеллектуальной деятельности: СПОСОБ ЛЕГИРОВАНИЯ ЖЕЛЕЗА АЗОТОМ

Вид РИД

Изобретение

Изобретение относится к металлургии, а именно, к легированию железа азотом. При азотировании железа с образованием нитрида железа Fe8N последующей термообработкой может быть получен метастабильный нитрид Fe16N2. Это дает возможность реализовать высокие магнитные характеристики на азотированном железе и его сплавах (Bulk Fe16N2 compound permanent magnet with 20 MGOe magnetic energy product and beyond mag-net / J.P. Wang, Y. Jiang, Md A. Mehedi, J.M Liu // Rare-Earth and future permanent magnets and their application (REMP 2016). Darmshtad, 2016, 28.08 - 01.09.2016 (013-1430) P. 234-240; P. 235).

Известны способы азотирования железа, которые могут быть разделены на поверхностные (химико-термическая обработка: газовое азотирование при атмосферном или повышенном давлении, ионное азотирование и т.д.) и собственно металлургические; в этом, последнем, случае азот вводится в объем слитка. Настоящее изобретение относится к случаю объемного легирования железа азотом.

Стехиометрический состав нитрида Fe8N (азотистый мартенсит: α' - фаза) соответствует содержанию азота около 3 массовых процентов. Следовательно, задача сводится к тому, чтобы ввести такое количество азота в железо.

Известны способы легирования железа азотом. Так, при магнетронном распылении железа в азотосодержащей среде образуются тонкие (до 40 нм) пленки, состоящие из разных фаз системы Fe=N (Чеботкевич Л.А, Воробьев Ю.Д., Писаренко И.В. Магнитные свойства пленок нитрида железа, полученных реактивным магнетронным распылением / ФТТ, 1998, Т.40, №4, С. 706-707). Естественным недостатком такого способа является малая толщина зоны нитридов железа.

Наиболее близким по технической сущности является патент РФ 2394107 С2 МПК C21C 7/00 "Способ легирования сталей азотом". В этом патенте предложено в качестве поставщика азота применять азотированный феррохром плотностью 4…6,5 г/см3. По материалам патента содержание азота после применения этого способа не превышало 0,062%.

Таким образом, во-первых, содержание азота в способе - прототипе оказывается существенно меньшим необходимого количества азота для образования нитридных соединений, а, во-вторых, введение азотированного феррохрома, плотностью существенно меньшей плотности расплава железа (Еланский Г.Н., Кудрин В.А. Свойства и строение расплавов на основе железа / Вестник ЮУрГУ. Серия "Металлургия", 2015, Т. 15, №3, С. 11-19; С. 12), накладывает серьезные требования к составу и размерам шихты вводимого феррохрома, что связано с возможностью гравитационного расслоения расплава. Собственно, на это указывают и сами авторы способа - прототипа (С. 5-6 указанного Патента).

Задача настоящего изобретения состоит в разработке способа легирования железа азотом в количестве, достаточном для образования нитридов железа.

Поставленная задача решается тем, что для осуществления заявляемого технического решения получают порошковую смесь путем перемешивания порошка железа с порошками нитридов, например, бора или алюминия, отличающийся тем, что полученная порошковая смесь прессуется в брикеты при давлении 30…40 МПа, а спрессованные брикеты помешают в вакуумную печь, откачивают до остаточного давления 1…10 Па, напускают азот до атмосферного давления и нагревают в атмосфере азота до температуры 1550…1600°C с выдержкой при этой температуре в течение 60…180 мин.

Выбранные диапазоны параметров настоящего изобретения обусловлены следующими соображениями.

При давлении меньшим 30 МПа не удается получить прочный брикет (а, значит, порошковая смесь будет обладать низкой теплопроводностью), а повышение давления выше 40 МПа является избыточным и уменьшает ресурс пресс-формы. Откачка до давления 1…10 Па позволяет избавиться от газов, адсорбированных поверхностью порошков. Поскольку нагрев ведут в атмосфере азота, снижение остаточного давления ниже значений 1…10 Па не целесообразно. Выбор температуры и времени связан с тем обстоятельством, что проходящий через "каркас" нитридов расплав железа должен обладать относительно высокой вязкостью, чтобы успевали пройти реакции, связанные с растворением нитридов в расплаве железа; такое растворение в зависимости от состава порошковой смеси и температуры полностью протекает в течение 60…180 мин.

Пример 1.

Распыленный порошок железа ПЖР 3.200.28 производства фирмы "Русский химик" (г. Москва) прессовали в брикеты на гидравлическом прессе при давлении 40 МПа и помешали в тигель из оксида алюминия. Тигель с брикетами загружали в вакуумную электропечь сопротивления с нагревательным блоком из углеродных материалов. После откачки до остаточного давления 1…10 Па, прекращали откачку, напускали в рабочее пространство печи азот и вели нагрев до температуры 1600°С в атмосфере азота. С помощью рентгеновского дифрактометра (здесь и далее рентгеновские исследования проведены на дифрактометре ДРОН-4 в CoKα - излучении) определяли фазовый состав. Идентифицирована фаза α-Fe.

Пример 2.

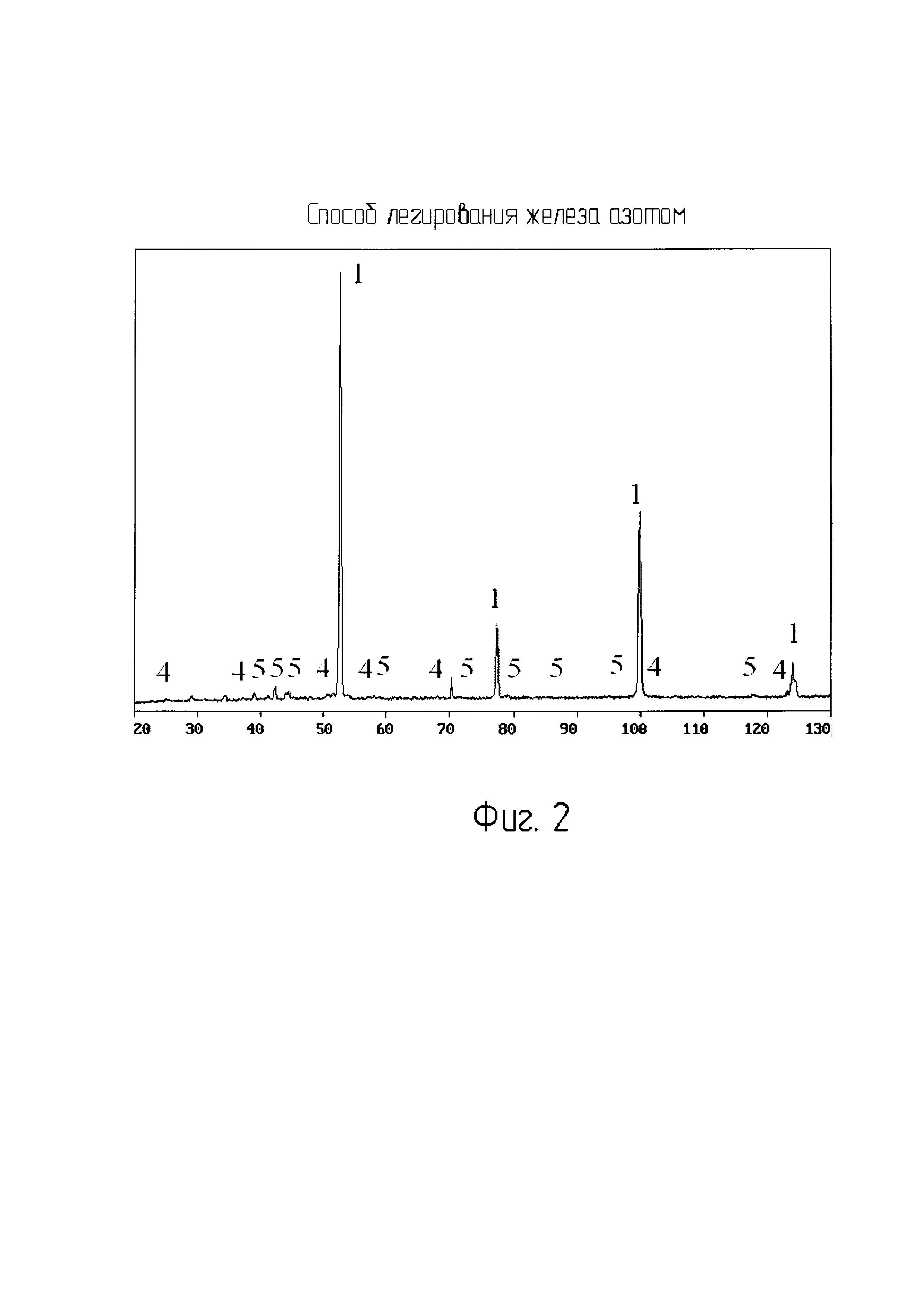

Распыленный порошок железа ПЖР 3.200.28 производства фирмы "Русский химик" (г. Москва) смешивали с порошком нитрида бора гексагонального марки Т производства фирмы "Плазмотерм" (г. Москва) в соотношении 95:5 (по массе) в смесителе турбулентном С 2.0 с частотой 40 об/мин. в течение 60 мин. Полученную порошковую смесь прессовали на гидравлическом прессе при давлении 30 МПа и помешали в тигель из оксида алюминия. Тигель с брикетами загружали в вакуумную электропечь сопротивления с нагревательным блоком из углеродных материалов. После откачки до остаточного давления 1…10 Па, прекращали откачку, напускали в рабочее пространство печи азот и вели нагрев до температуры 1550°С в атмосфере азота с выдержкой при этой температуре в течение 180 мин. После окончания выдержки и охлаждения до температуры менее 300°С включали откачку. После охлаждения до комнатной температуры в печь напускали воздух и извлекали образцы (металл, расплав которого вытек из брикета) для последующего рентгеноструктурного анализа На Фиг. 1 приведен фазовый состав полученного металла

На Фиг. 1 по оси абсцисс - угол Брэгга 2θ, по оси ординат - относительная интенсивность. Идентифицированы фазы (обозначены на дифрактограмме - Фиг. 1): 1 - α-Fe; 2 - Fe8N; 3 - Fe2B. Таким образом, количество азота оказалось достаточным для образования нитрид а железа Fe8N (содержание азота в нитриде ≈ 3% по массе).

Пример 3.

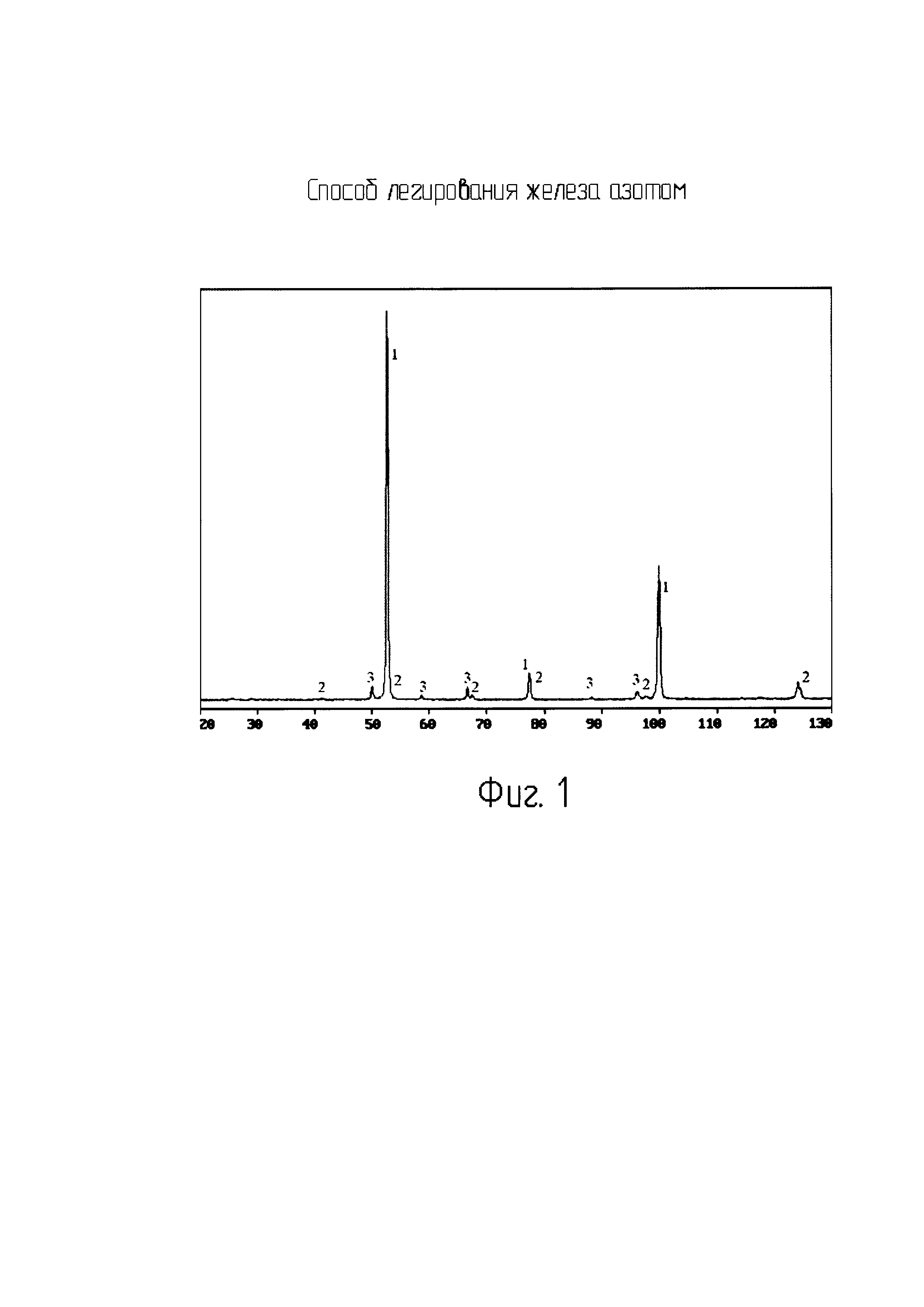

Распыленный порошок железа ПЖР 3.200.28 производства фирмы "Русский химик" смешивали с порошком нитрида алюминия марки А 160 производства фирмы "Плазмотерм" в соотношении 80:20 (по массе) в смесителе турбулентном С 2.0 с частотой 40 об/мин. в течение 60 мин. Полученную порошковую смесь прессовали на гидравлическом прессе при давлении 40 МПа и помешали в тигель из оксида алюминия. Тигель с брикетами загружали в вакуумную электропечь сопротивления с нагревательным блоком из углеродных материалов. После откачки до остаточного давления 1…10 Па, прекращали откачку, напускали в рабочее пространство печи азот и вели нагрев до температуры 1600°C в атмосфере азота с выдержкой при этой температуре в течение 60 мин. После окончания выдержки и охлаждения до температуры менее 300°C включали откачку. После охлаждения до комнатной температуры в печь напускали воздух и извлекали образцы (металл, расплав которого вытек из брикета) для последующего рентгеноструктурного анализа. На Фиг. 2 приведен фазовый состав полученного металла.

На Фиг.2 по оси абсцисс - угол Брэгга 2θ, по оси ординат - относительная интенсивность. Идентифицированы следующие фазы (обозначены на дифрактограмме - Фиг. 2): 1 - α-Fe; 4- Fe4N; 5 - AlN. Остальные, неуказанные на Фиг. 2, интерференционные максимумы принадлежат интерметаллиду Al3Fe.

Таким образом, и в этом случае количество азота оказалось достаточным для образования нитрида железа Fe4N (содержание азота в нитриде ≈ 5,9% по массе).

Способ легирования расплава железа азотом, включающий получение порошковой смеси путем перемешивания порошка железа с порошками нитридов бора или алюминия, отличающийся тем, что полученную порошковую смесь прессуют в брикеты при давлении 30-40 МПа, спрессованные брикеты помещают в тигель и загружают в вакуумную печь, откачивают до остаточного давления 1-10 Па, напускают азот до атмосферного давления и нагревают в атмосфере азота до температуры 1550-1600°C с расплавлением и выдержкой расплава при этой температуре в течение 60-180 мин.