Результат интеллектуальной деятельности: СПОСОБ ЦЕНТРИРОВАНИЯ КОМПОНЕНТА ШИНЫ

Вид РИД

Изобретение

Область и уровень техники

Изобретение относится к способу и центрирующей установке для центрирования компонента шины, в частности, слоя брекера, относительно барабана.

Способ центрирования компонента шины относительно барабана для создания брекера известен из патента США № 6994140 В2, при этом в данном способе ленту для создания брекера подают с первого транспортера по направлению ко второму транспортеру до тех пор, пока первый датчик между двумя транспортерами не обнаружит боковой край на переднем конце ленты для создания брекера. Первый их двух транспортеров перемещают в поперечном направлении до тех пор, пока фактическое положение бокового края не будет соответствовать заданному положению для указанного бокового края на барабане для создания брекера. Впоследствии ленту для создания брекера перемещают на второй транспортер при одновременном непрерывном выставлении бокового края. В этот момент фактическая ширина основной части ленты для создания брекера по-прежнему неизвестна. Во время перемещения ленты для создания брекера с первого транспортера на второй транспортер противоположный боковой край обнаруживают посредством второго датчика для определения фактической ширины ленты для создания брекера. Теперь фактическая ширина может быть определена. Исходя из измеренной ширины в соответствии с обнаруженным отклонением заданного положения центра от определенного путем измерений или фактического положения центра в направлении ширины первый транспортер снова перемещают до тех пор, пока фактическое положение центра в направлении ширины не будет соответствовать заданному положения центра ленты для создания брекера на барабане для создания брекера.

Однако, когда фактическая ширина ленты для создания брекера будет больше или меньше ожидаемой, боковой край переднего конца уже будет выставлен в соответствии с заданным положением для указанного бокового края согласно ожидаемой ширине, в то время как фактическая ширина требует другого заданного положения бокового края. Передний конец уже находится в состоянии адгезионного трения со вторым транспортером. Таким образом, последующее центрирование основной части до заданного положения центра вызывает значительное смещение в основной части непосредственно за передним концом, что приводит к существенному снижению качества выставления.

Задача настоящего изобретения состоит в разработке способа и центрирующей установки для центрирования компонента шины, в частности, слоя брекера, относительно барабана, в котором выставление или центрирование компонента шины относительно барабана может быть улучшено.

Сущность изобретения

В соответствии с первым аспектом изобретения разработан способ центрирования компонента шины, в частности, слоя брекера, посредством использования центрирующей установки, при этом компонент шины содержит передний конец, задний конец и основную часть между передним концом и задним концом, причем компонент шины выполнен с первым продольным краем и вторым продольным краем, проходящими, по меньшей мере, вдоль основной части, при этом центрирующая установка содержит первый транспортер, второй транспортер и барабан, причем способ включает этапы:

а) размещения компонента шины на первом транспортере при переднем конце компонента шины, обращенном в первом направлении транспортирования, определяемом первым транспортером;

b) транспортирования компонента шины от первого транспортера по направлению ко второму транспортеру в первом направлении транспортирования;

с) определения на переднем конце или рядом с передним концом компонента шины положения первого продольного края в поперечном направлении относительно второго направления транспортирования, определяемого вторым транспортером;

d) перемещения первого транспортера поперек ко второму направлению транспортирования и, тем самым, выставления первого продольного края в поперечном направлении, по меньшей мере, на переднем конце относительно второго направления транспортирования в соответствии с первым базовым положением края для указанного первого продольного края на втором транспортере;

е) транспортирования компонента шины с первого транспортера на второй транспортер в первом направлении транспортирования при одновременном определении положения второго продольного края в поперечном направлении относительно второго направления транспортирования, при этом компонент шины имеет центр в поперечном направлении между определенными положениями первого продольного края и второго продольного края в поперечном направлении;

f) транспортирования компонента шины от второго транспортера по направлению к барабану во втором направлении транспортирования;

g) перемещения барабана в боковом направлении относительно второго направления транспортирования для совмещения определяемого в поперечном направлении центра заданного места наложения компонента шины на барабан с определяемым в поперечном направлении центром компонента шины; и

h) транспортирования компонента шины со второго транспортера на барабан для наложения компонента шины в заданном месте наложения.

За счет разделения центрирования на две стадии компонент шины может быть выставлен на первой стадии относительно второго транспортера и на второй стадии относительно барабана. В частности, на первой стадии, включающей этапы b) -е ), первый продольный край компонента шины может быть выставлен в соответствии с первым базовым положением так, что он может быть надлежащим образом выставлен на втором транспортере. Во время транспортирования компонента шины с первого транспортера на второй транспортер положение второго продольного края в поперечном направлении может быть уже определено при подготовке ко второй стадии. На второй стадии, включающей этапы f) -h ), центр заданного места наложения может быть совмещен с центром компонента шины между положениями продольных краев в поперечном направлении, определенными на этапе е), в результате чего обеспечивают подготовку барабана для приема компонента шины, выставленного и сцентрированного относительно заданного места наложения.

В одном варианте осуществления определяют положение первого продольного края в поперечном направлении и первый транспортер перемещают в поперечном направлении перед этапом е). Таким образом, может быть предотвращено то, что компонент шины окажется в состоянии адгезионного контакта как с первым транспортером, так и со вторым транспортером при перемещении первого транспортера в поперечном направлении, что вызвало бы нежелательную деформацию в компоненте шины.

В одном варианте осуществления определяют положение второго продольного края и барабан перемещают в боковом направлении перед этапом h). Таким образом, может быть предотвращено то, что компонент шины окажется в состоянии адгезионного контакта как со вторым транспортером, так и с барабаном при перемещении барабана в боковом направлении, что вызвало бы нежелательную деформацию в компоненте шины.

В одном варианте осуществления положение первого продольного края в поперечном направлении определяют на этапе с) между первым транспортером и вторым транспортером. Таким образом, положение первого продольного края в поперечном направлении может быть определено по ходу перед вторым транспортером, так что первый продольный край может быть выставлен перед перемещением на второй транспортер.

Положение второго продольного края в поперечном направлении предпочтительно определяют на этапе е) между первым транспортером и вторым транспортером. Таким образом, положение второго продольного края в поперечном направлении может быть определено по ходу перед вторым транспортером и барабаном при подготовке этапе g). В результате барабан может уже быть перемещенным в боковом направлении перед этапом h) без необходимости определения положения второго продольного края в поперечном направлении на втором транспортере и/или между вторым транспортером и барабаном.

В одном варианте осуществления передний конец выполнен с передним краем, проходящим под некоторым углом наклона относительно продольных краев, причем первый продольный край проходит вдоль основной части и переднего конца, при этом, по меньшей мере, часть первого продольного края на переднем конце компонента шины выставляют в соответствии с первым базовым положением края для указанного первого продольного края на этапе d). Таким образом, по меньшей мере, первый продольный край на переднем конце может быть выставлен в соответствии с первым базовым положением края.

В одном варианте осуществления на этапе е) положение второго продольного края в поперечном направлении сначала определяют в зоне перехода или рядом с зоной перехода от переднего конца к основной части, причем во время последующего транспортирования компонента шины от первого транспортера ко второму транспортеру на этапе е) первый транспортер перемещают в поперечном направлении относительно первого направления транспортирования для совмещения определяемого в поперечном направлении центра компонента шины, по меньшей мере, в основной части с определяемым в поперечном направлении центром между определенными положениями продольных краев в поперечном направлении в зоне перехода или рядом с зоной перехода от переднего конца к основной части. Таким образом, основная часть может быть сцентрирована или выставлена независимо от отдельных положений продольных краев в поперечном направлении.

В одном варианте осуществления задний конец выполнен с задним краем, проходящим под некоторым углом наклона относительно продольных краев, при этом второй продольный край проходит вдоль основной части и заднего конца, причем после определения положения второго продольного края в поперечном направлении на этапе е), по меньшей мере, часть второго продольного края на заднем конце компонента шины выставляют в соответствии со вторым базовым положением края для указанного второго продольного края на втором транспортере на этапе е). Таким образом, не только передний конец и основная часть компонента шины, но также и задний конец могут быть выставлены в соответствии с базовым положением, в результате чего на втором транспортере получают оптимально подготовленный компонент шины.

В одном варианте осуществления передний конец и задний конец выполнены соответственно с передним краем и задним краем, проходящими под некоторым углом наклона относительно продольных краев, при этом во время транспортирования заднего конца от первого транспортера ко второму транспортеру на этапе е) первый транспортер перемещают в поперечном направлении относительно второго направления транспортирования для согласования формы, по меньшей мере, части заднего края с формой переднего края. Это может обеспечить повышение качества стыка, когда компонент шины будет наложен на барабан.

В одном варианте осуществления центрирующая установка выполнена с одним или более датчиками для определения положений одного или более краев компонента шины в поперечном направлении и с системой управления, которая управляет поперечным перемещением первого транспортера и боковым перемещением барабана на этапах d) и g) на основе определения положений данных одного или более краев в поперечном направлении данными одним или более датчиками. Система управления может анализировать, вычислять и определять требуемые величины поперечного и бокового перемещений для надлежащего выставления и управлять поперечным и боковым перемещениями соответствующим образом.

В одном варианте осуществления данные один или более датчиков расположены между первым транспортером и вторым транспортером. Как правило, первый транспортер и второй транспортер расположены на расстоянии друг от друга, так что между транспортерами данные один или более датчиков могут иметь по существу свободную линию прямой видимости компонента шины.

В одном варианте осуществления данные один или более датчиков содержат камеру линейного сканирования для определения положений одного или более краев компонента шины в поперечном направлении вдоль проходящей в поперечном направлении линии обнаружения. Одна камера линейного сканирования может определять положение первого продольного края, а также второго продольного края.

В одном варианте осуществления система управления управляет поперечным перемещением первого транспортера на этапе d) по ходу перед данными одним или более датчиками. Таким образом, система управления может функционировать как система управления с обратной связью, которая корректирует определенное датчиком положение первого продольного края в поперечном направлении так, чтобы оно соответствовало базовому положению для указанного первого продольного края.

В одном варианте осуществления система управления управляет боковым перемещением барабана на этапе g) по ходу за данными одним или более датчиками. Таким образом, система управления может также или альтернативно функционировать в качестве системы управления с опережающим воздействием, которая обеспечивает подготовку центра заданного места наложения так, чтобы он соответствовал центру компонента шины.

В предпочтительном варианте осуществления этап d) включает определение положения первого продольного края в поперечном направлении на основе сигналов обнаружения от данных одного или более датчиков, сравнение определенного положения в поперечном направлении с заданным положением в поперечном направлении на втором транспортере для указанного первого продольного края, определение требуемой величины поперечного перемещения первого транспортера относительно второго транспортера для выравнивания определенного положения первого продольного края в поперечном направлении относительно заданного положения в поперечном направлении, передачу управляющего сигнала от системы управления первому приводу, взаимодействующему с первым транспортером, для управления поперечным перемещением первого транспортера до тех пор, пока определенное положение первого продольного края в поперечном направлении не будет совмещено с заданным положением в поперечном направлении для указанного первого продольного края.

В предпочтительном варианте осуществления этап е) включает определение положения второго продольного края в поперечном направлении на основе сигналов обнаружения от данных одного или более датчиков, причем этап g) включает определение определяемого в поперечном направлении центра между определенными положениями первого продольного края и второго продольного края в поперечном направлении, определение требуемой величины бокового перемещения барабана относительно второго транспортера для совмещения определяемого в поперечном направлении центра компонента шины с центром заданного места наложения на барабан, передачу управляющего сигнала от системы управления второму приводу, взаимодействующему с барабаном, для управления боковым перемещением барабана до тех пор, пока определенный определяемый в поперечном направлении центр компонента шины не будет совмещен с центром заданного места наложения на барабан.

Определение центра, определяемого в поперечном направлении, предпочтительно включает этап присвоения системой управления базового положения центра центру, определяемому в поперечном направлении, между определенными положениями первого продольного края и второго продольного края в поперечном направлении, по меньшей мере, в одном месте в продольном направлении вдоль компонента шины. За счет выравнивания базового положения центра относительно центральной плоскости выставление и центрированное наложение компонента шины в заданном месте наложения могут быть дополнительно улучшены.

В одном варианте осуществления система управления предусмотрена с запоминающим компонентом, при этом согласование формы данной, по меньшей мере, части заднего края с формой переднего края во время этапа е) включает определение и сохранение в памяти положений переднего края в поперечном направлении на основе сигналов обнаружения от данных одного или более датчиков, определение для каждого из сохраненных в памяти, положений переднего края в поперечном направлении - на заданном расстоянии по ходу до сохраненного в памяти положения в поперечном направлении - положения заднего края в поперечном направлении, сравнение определенного положения заднего края в поперечном направлении с сохраненным в памяти положением переднего края в поперечном направлении, определение требуемой величины поперечного перемещения первого транспортера относительно второго транспортера для выравнивания определенного положения заднего края в поперечном направлении относительно сохраненного в памяти положения переднего края в поперечном направлении, передачу управляющего сигнала от системы управления первому приводу, взаимодействующему с первым транспортером, для управления поперечным перемещением первого транспортера до тех пор, пока определенное положение заднего края в поперечном направлении не будет выровнено относительно сохраненного в памяти положения переднего края в поперечном направлении. За счет согласования формы заднего края с передним краем в местах в продольном направлении, которые находятся на заданном расстоянии друг от друга, длина компонента шины между положениями в поперечном направлении, измеренная на переднем крае и заднем крае, может поддерживаться по существу постоянной. Заданное расстояние предпочтительно соответствует или по существу соответствует заданной окружной длине компонента шины, когда компонент шины наложен на барабан. Таким образом, может быть гарантировано то, что после наложения компонента шины на барабан передний край войдет в контакт с задним краем для закрытия стыка между указанными краями.

В одном варианте осуществления поперечное перемещение первого транспортера представляет собой боковое перемещение. При перемещении транспортера в боковом/поперечном направлении компонент шины может быть размещен в боковом/поперечном направлении в заданном положении относительно второго транспортера.

В альтернативном варианте осуществления поперечное перемещение первого транспортера включает в себя поворот конца первого транспортера, обращенного ко второму транспортеру, вокруг оси поворота, расположенной на конце первого транспортера, противоположном по отношению ко второму транспортеру. Поворот первого транспортера может вызвать по существу боковое перемещение конца первого транспортера, обращенного ко второму транспортеру. Таким образом, компонент шины, покидающий первый транспортер на конце первого транспортера, обращенном ко второму транспортеру, может быть выставлен в боковом/поперечном направлении относительно второго транспортера.

В одном варианте осуществления между этапами b) и g) последующий цикл этапов способа уже начинают путем размещения последующего компонента шины на первом транспортере в соответствии с этапом а) и/или путем транспортирования последующего компонента шины от первого транспортера по направлению ко второму транспортеру в соответствии с этапом b). Это может обеспечить повышение эффективности способа и/или пропускной способности центрирующей установки.

В одном варианте осуществления один или оба из этапов с) и d) для последующего цикла способа происходят одновременно с одним или обоими из этапов f) и g) предшествующего цикла способа. Таким образом, последующий компонент шины может следовать близко за предыдущим компонентом шины. В частности, следует отметить, что первый продольный край последующего компонента шины может быть уже выставлен на первом транспортере без влияния на остальные этапы способа для предыдущего компонента шины, который находится на втором транспортере. Кроме того, следует отметить, что последующий компонент шины может быть уже перемещен на второй транспортер во время транспортирования предыдущего компонента шины на барабан. В такой ситуации положение второго продольного края последующего компонента шины может быть уже определено при условии, что барабан будет перемещен в боковом/поперечном направлении на основе указанного определения положения только после полного перемещения предыдущего компонента шины на барабан.

В одном варианте осуществления последующий компонент шины перемещают в первом направлении транспортирования на некотором расстоянии от компонента шины, который был ранее перемещен в указанном первом направлении транспортирования. В противном случае невозможно было бы отличить предыдущий компонент шины и последующий компонент шины друг от друга при определении положения первого продольного края и второго продольного края.

В соответствии с вторым аспектом изобретения разработана центрирующая установка для центрирования компонента шины, в частности, слоя брекера, причем компонент шины содержит передний конец, задний конец и основную часть между передним концом и задним концом, при этом компонент шины выполнен с первым продольным краем и вторым продольным краем, проходящими, по меньшей мере, вдоль основной части, причем центрирующая установка содержит первый транспортер, определяющий первое направление транспортирования, второй транспортер, определяющий второе направление транспортирования, и барабан, при этом центрирующая установка дополнительно содержит первый привод для перемещения первого транспортера в направлении, поперечном относительно второго направления транспортирования, второй привод для перемещения барабана в боковом направлении относительно второго направления транспортирования, систему управления для управления указанными приводами и один или более датчиков, выполненных с возможностью обнаружения краев компонента шины и с возможностью передачи сигналов обнаружения, указывающих на положения указанных краев в поперечном направлении, в систему управления, причем система управления выполнена с возможностью определения положений первого продольного края и второго продольного края в поперечном направлении на основе сигналов обнаружения, при этом компонент шины имеет определяемый в поперечном направлении центр между определенными положениями продольных краев в поперечном направлении, причем система управления выполнена с возможностью управления поперечным перемещением первого транспортера на основе сигналов обнаружения, указывающих на положение первого продольного края в поперечном направлении, для выставления первого продольного края в поперечном направлении, по меньшей мере, на переднем конце относительно второго направления транспортирования в соответствии с первым базовым положением края для указанного первого продольного края на втором транспортере, при этом система управления дополнительно выполнена с возможностью управления боковым перемещением барабана для совмещения определяемого в поперечном направлении центра заданного места наложения компонента шины на барабан с определяемым в поперечном направлении центром компонента шины.

Аналогично способу, центрирующая установка по существу выполнена с возможностью выставления компонента шины относительно заданного места наложения компонента шины в две стадии.

В одном варианте осуществления второй транспортер зафиксирован относительно окружающей его среды в поперечном направлении относительно определяемого им, второго направления транспортирования. Фиксированное положение второго транспортера в поперечном направлении обеспечивает возможность выставления в две стадии, как описано выше. Кроме того, оно может облегчить начало последующего выставления последующего компонента шины на первой стадии выставления при одновременном выставлении компонента шины из предшествующего цикла на второй стадии выставления.

В одном варианте осуществления данные один или более датчиков расположены между первым транспортером и вторым транспортером. Как правило, первый транспортер и второй транспортер расположены на расстоянии друг от друга, так что между транспортерами данные один или более датчиков могут иметь по существу свободную линию прямой видимости компонента шины.

В одном варианте осуществления система управления функционально соединена с первым приводом и выполнена с возможностью управления первым приводом по ходу перед данным одним или более датчиками. Таким образом, система управления может функционировать в качестве системы управления с обратной связью, которая корректирует определенное датчиками положение первого продольного края в поперечном направлении так, чтобы оно соответствовало базовому положению для указанного первого продольного края.

В одном варианте осуществления система управления функционально соединена со вторым приводом и выполнена с возможностью управления вторым приводом по ходу за данными одним или более датчиками. Таким образом, система управления может также или альтернативно функционировать в качестве системы управления с опережающим воздействием, которая обеспечивает подготовку центра заданного места наложения так, чтобы он соответствовал центру компонента шины.

В одном варианте осуществления данные один или более датчиков содержат камеру линейного сканирования для определения положений краев компонента шины в поперечном направлении вдоль проходящей в поперечном направлении линии обнаружения. Одна камера линейного сканирования может определять положение первого продольного края, а также второго продольного края.

Различные аспекты и признаки, описанные и показанные в описании, могут быть применены по отдельности везде, где это возможно. Данные отдельные аспекты, в частности, аспекты и признаки, описанные в приложенных зависимых пунктах формулы изобретения, могут быть сделаны предметом выделенных патентных заявок.

Краткое описание чертежей

Изобретение будет разъяснено на основе приведенного в качестве примера варианта осуществления, показанного на приложенных чертежах, на которых:

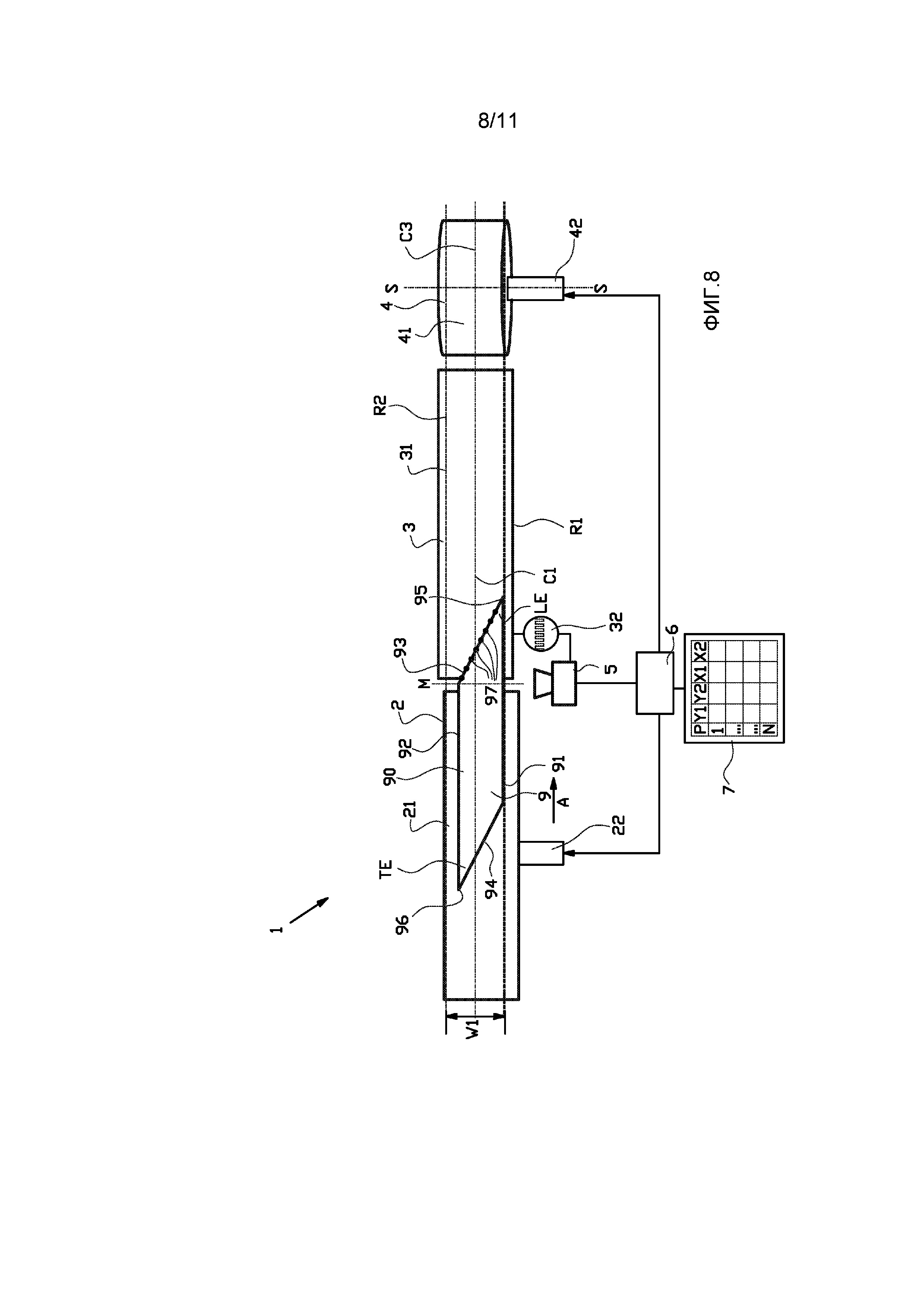

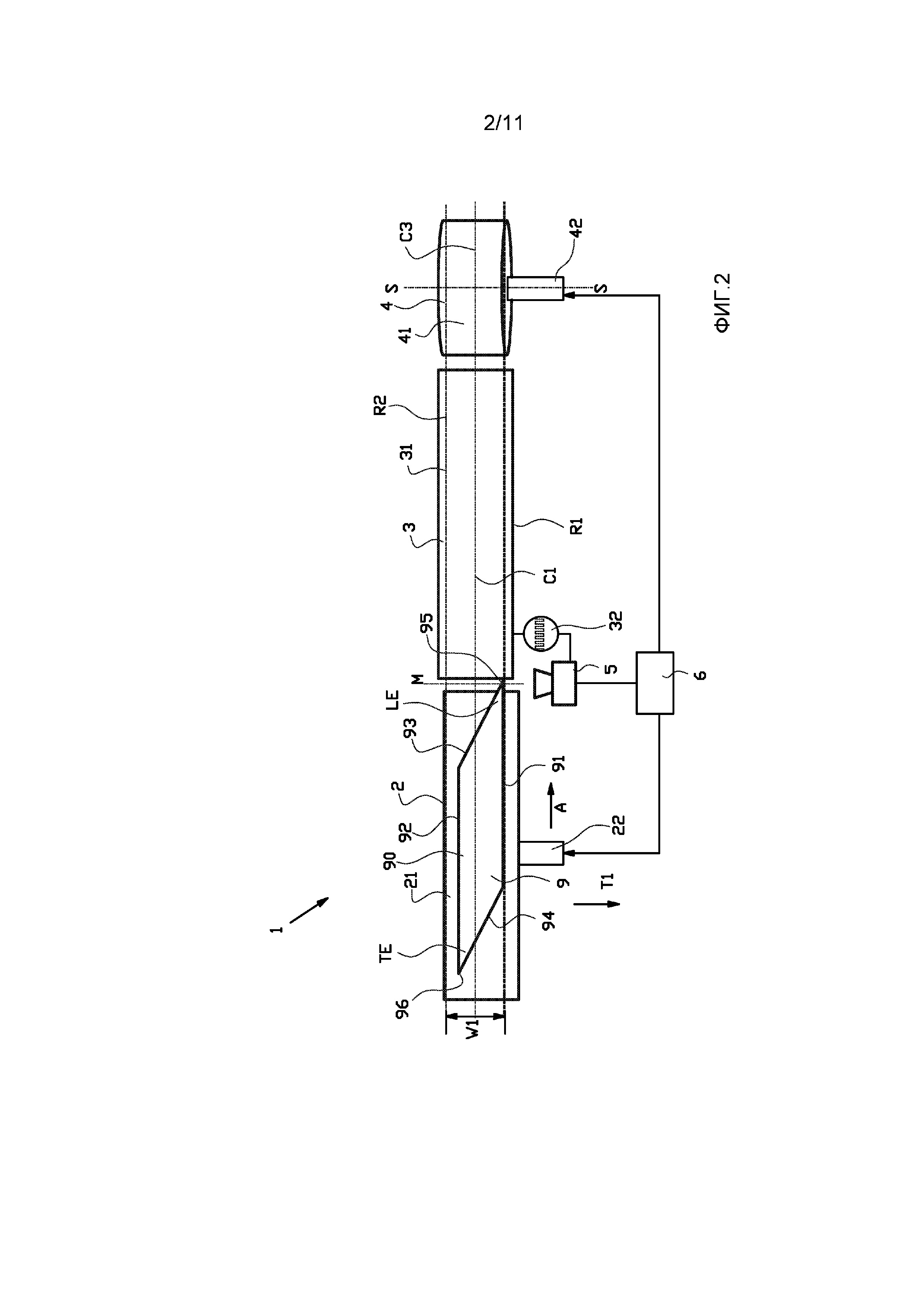

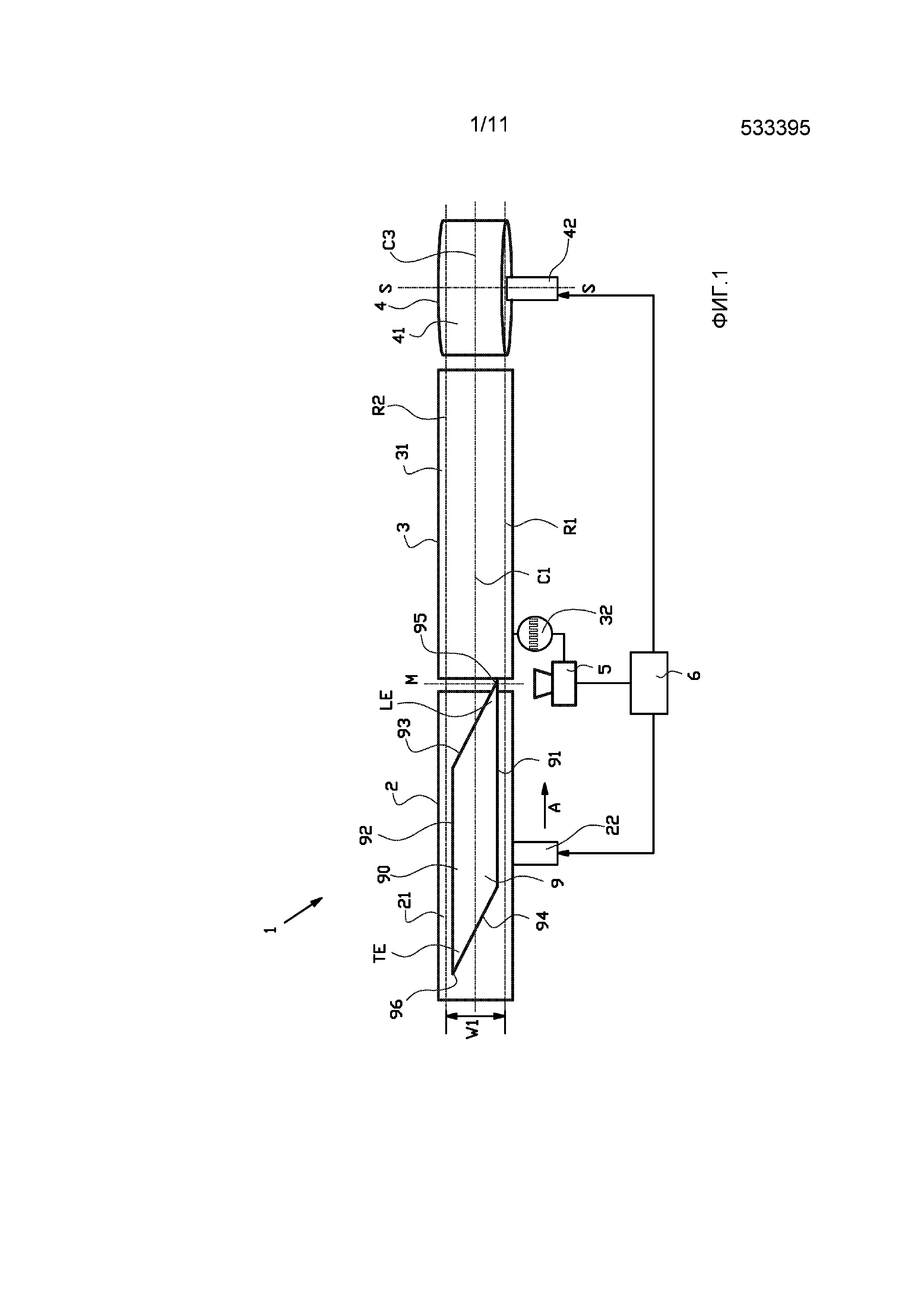

фиг.1 показывает центрирующую установку с первым транспортером, вторым транспортером и барабаном в исходном состоянии перед выполнением способа центрирования слоя брекера на барабане в соответствии с первым вариантом осуществления изобретения;

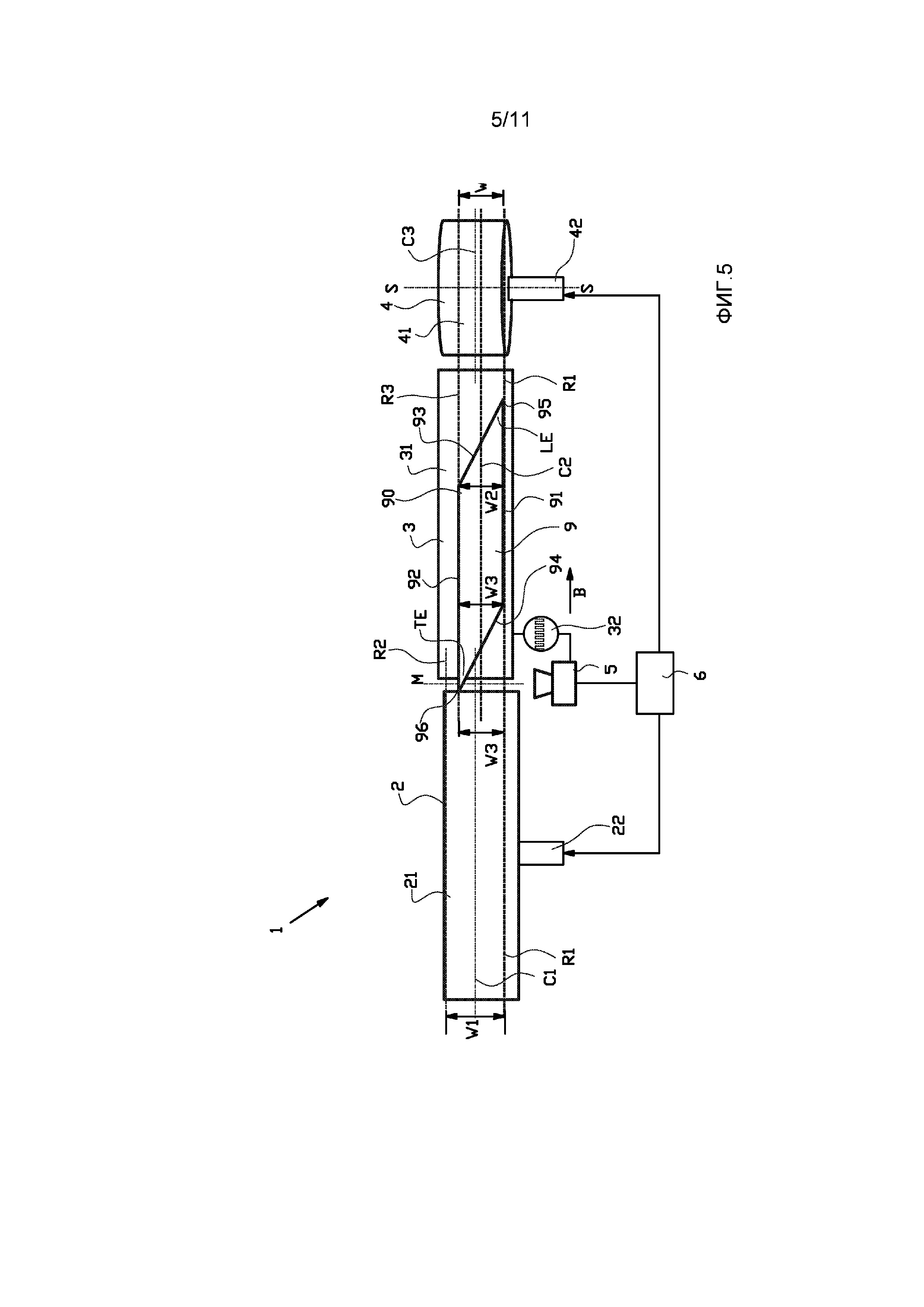

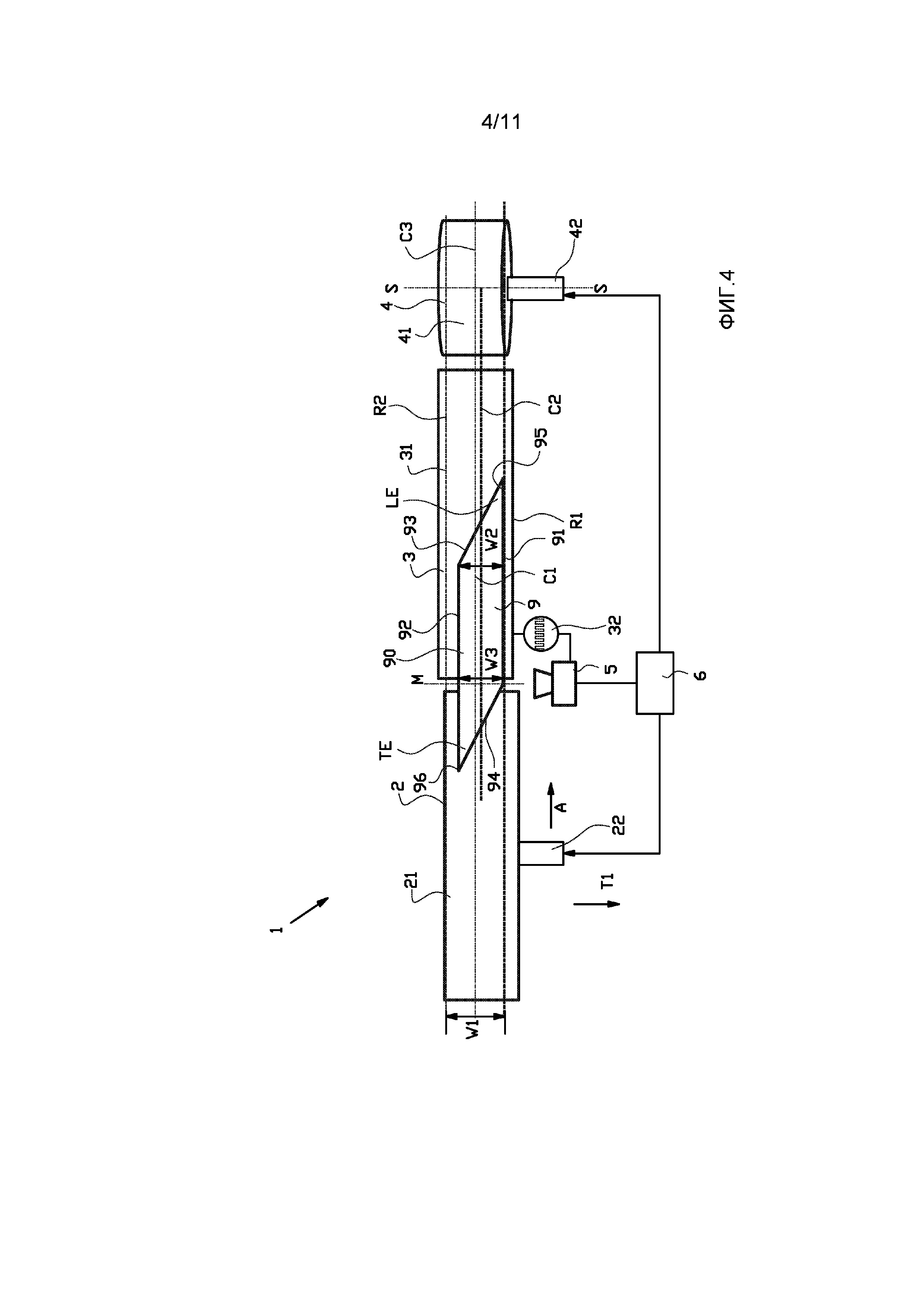

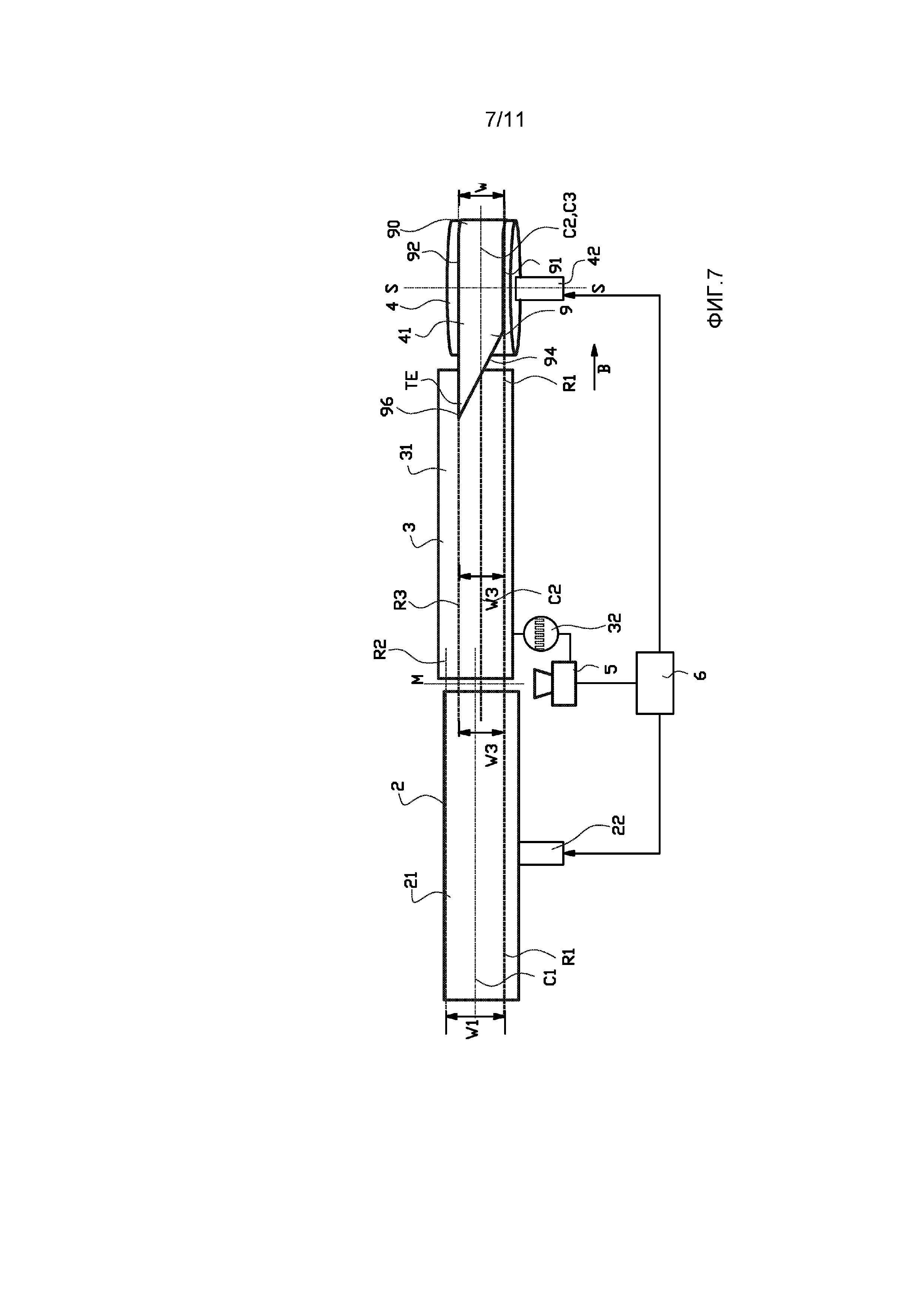

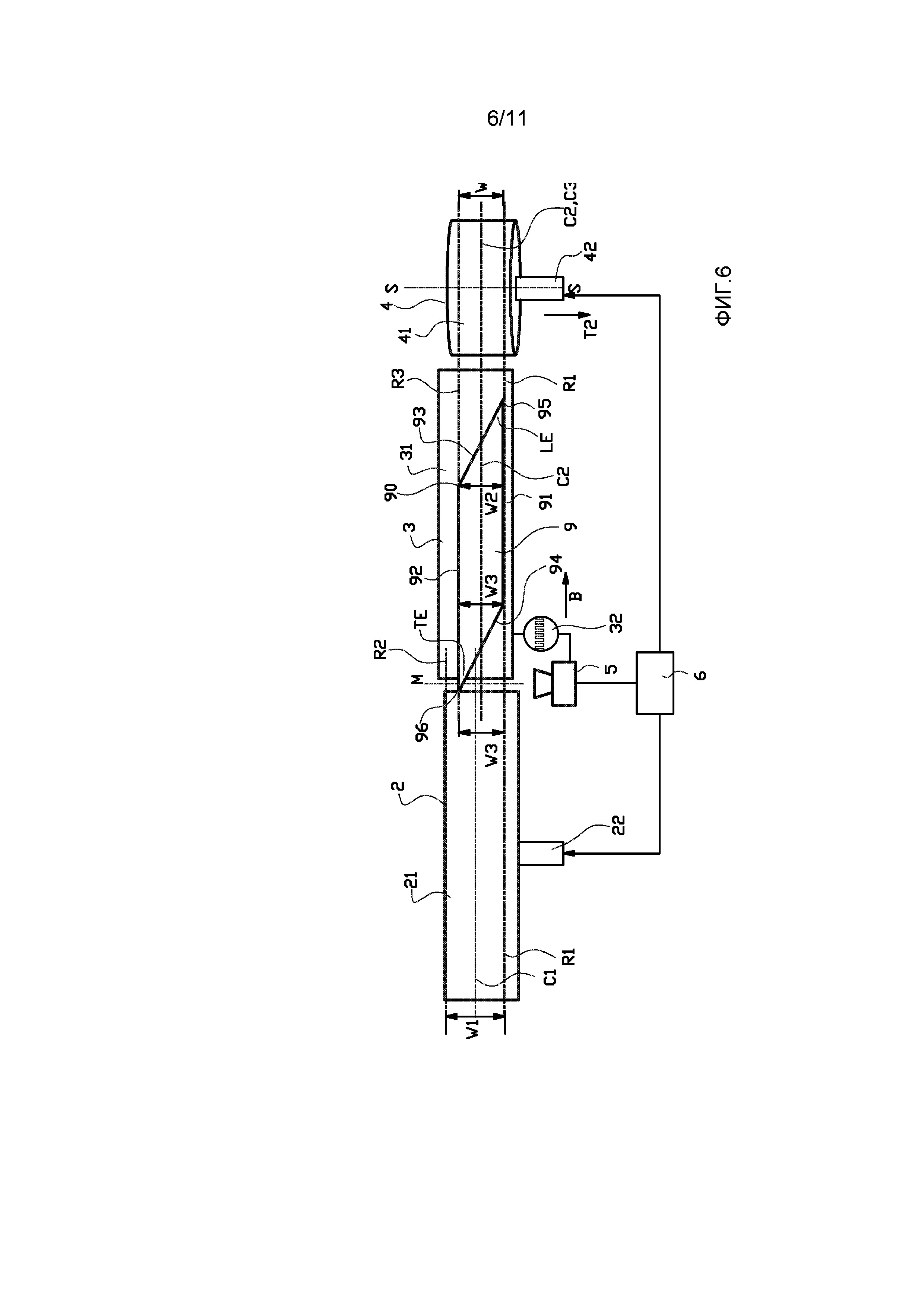

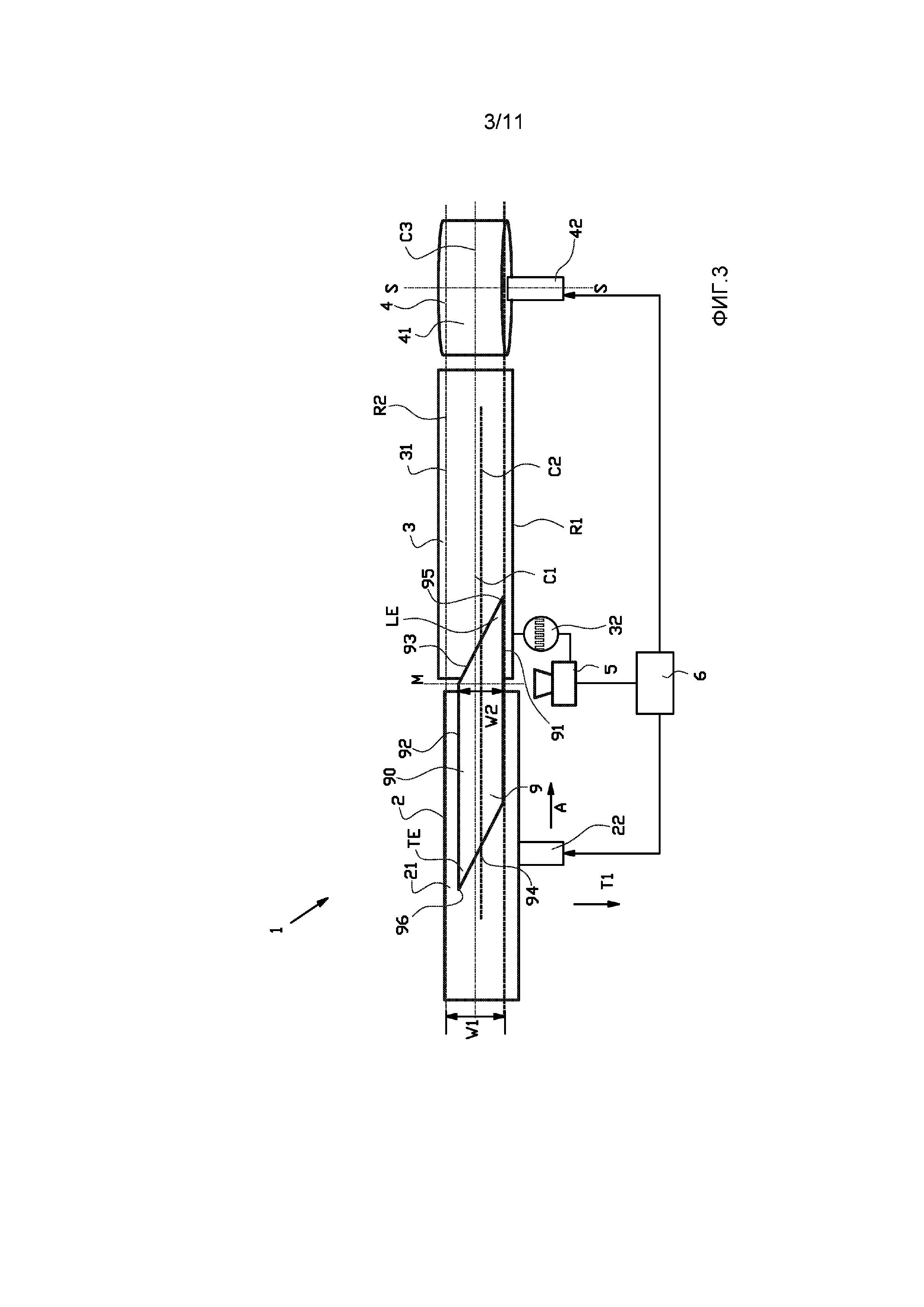

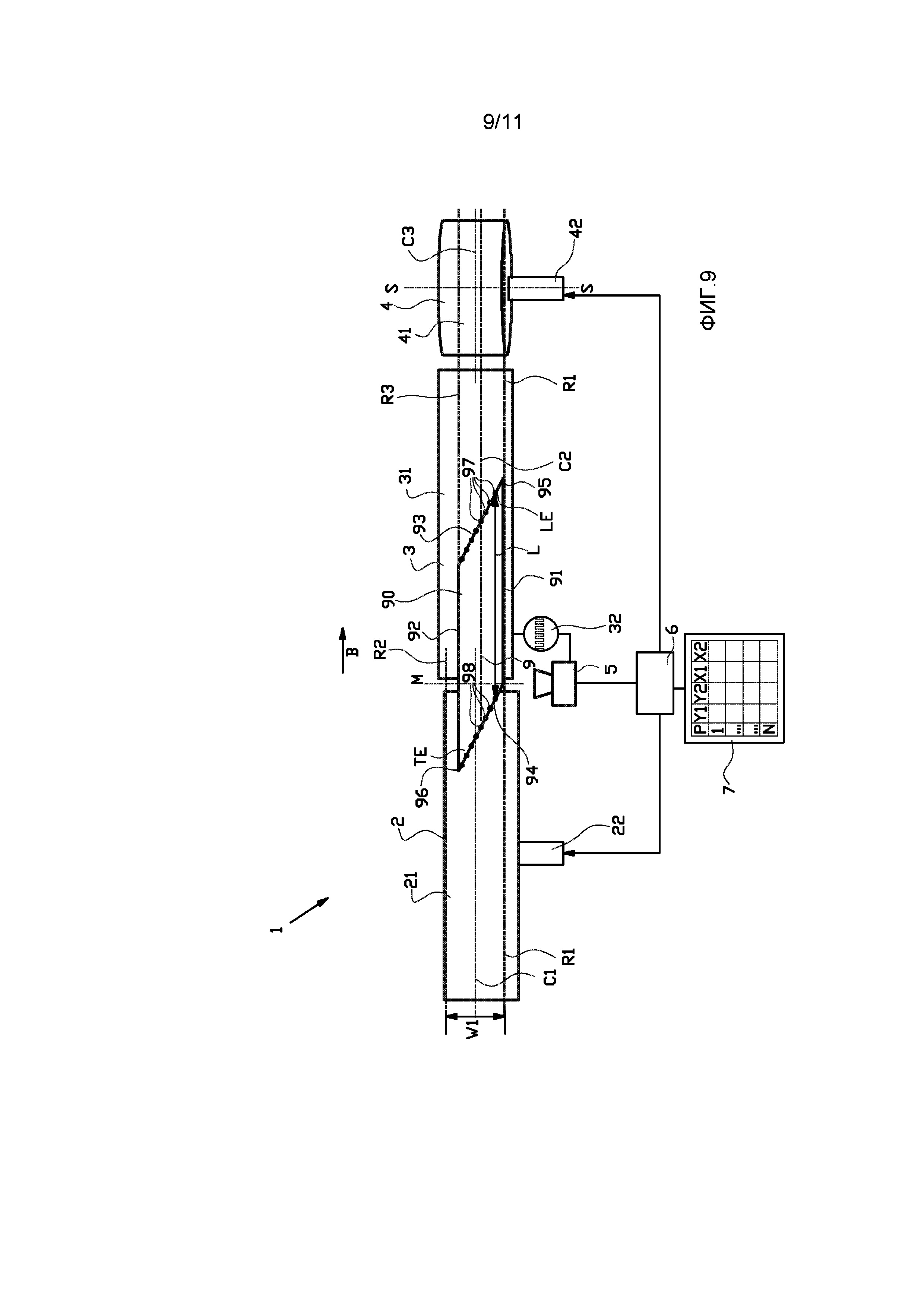

фиг.2-7 показывают последующие этапы способа центрирования слоя брекера на барабане в соответствии с фиг.1;

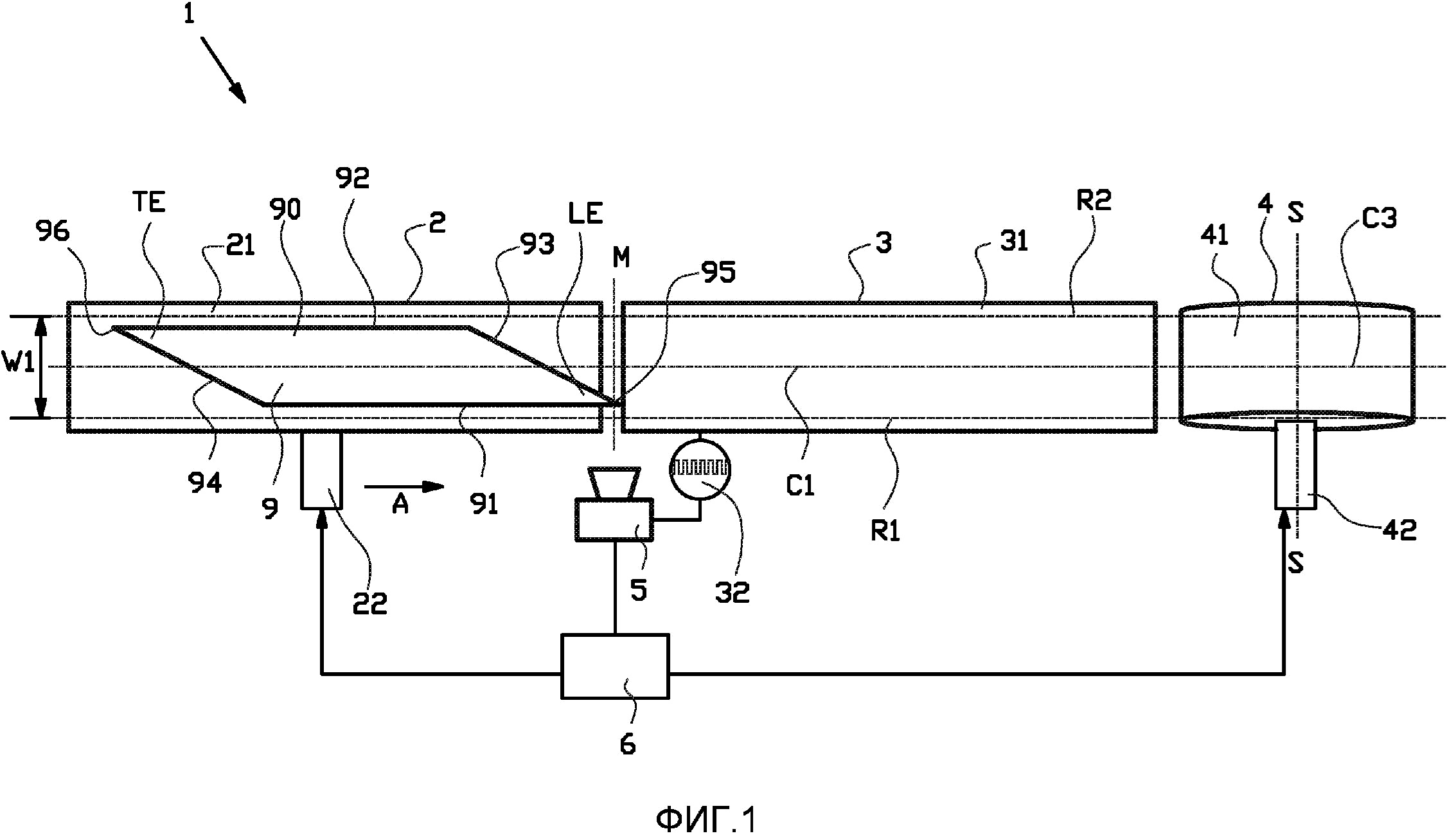

фиг.8 и 9 показывают два альтернативных этапа способа центрирования слоя брекера на барабане в соответствии с фиг.1;

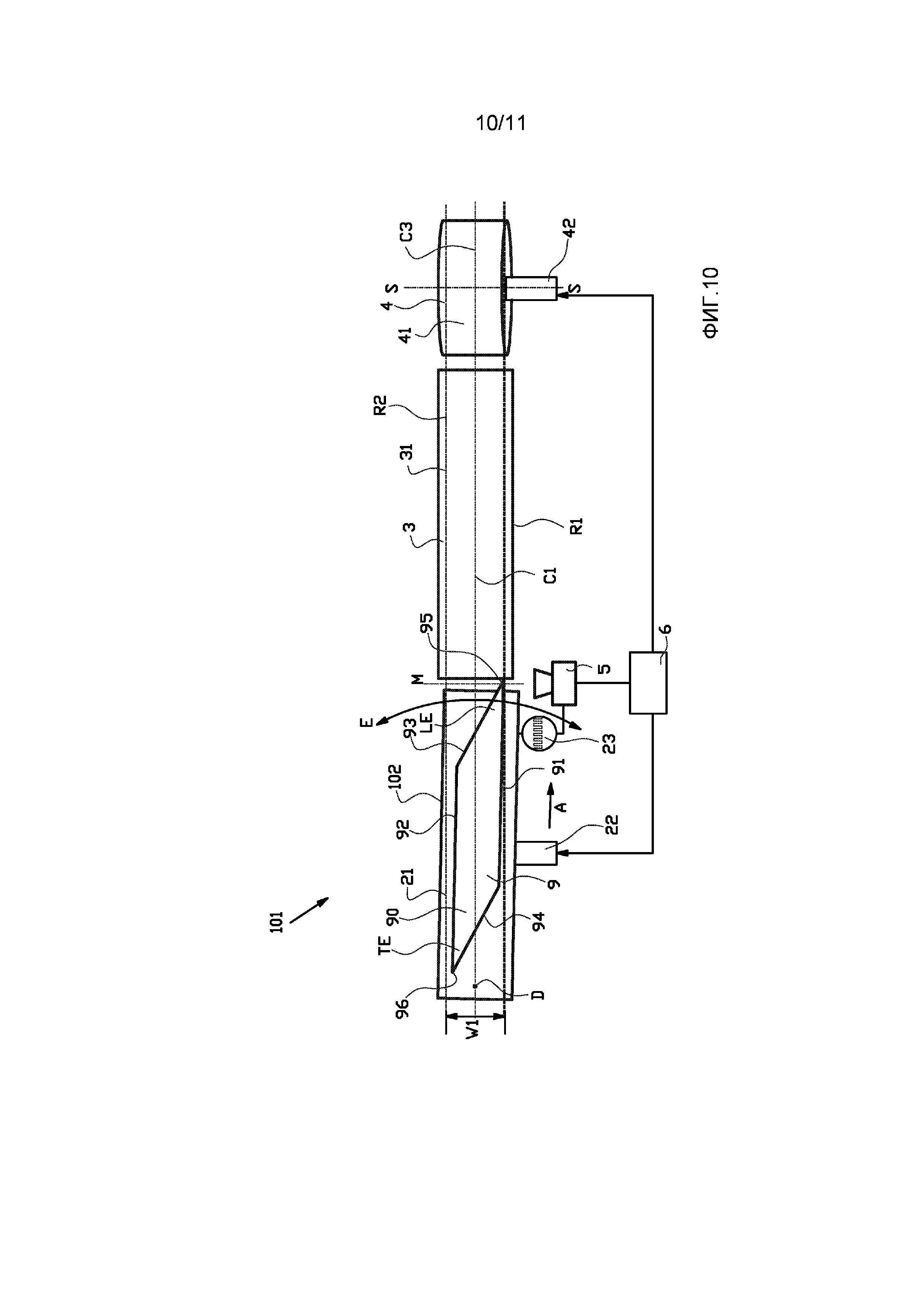

фиг.10 показывает альтернативную центрирующую установку с альтернативным первым транспортером в соответствии со вторым вариантом осуществления изобретения; и

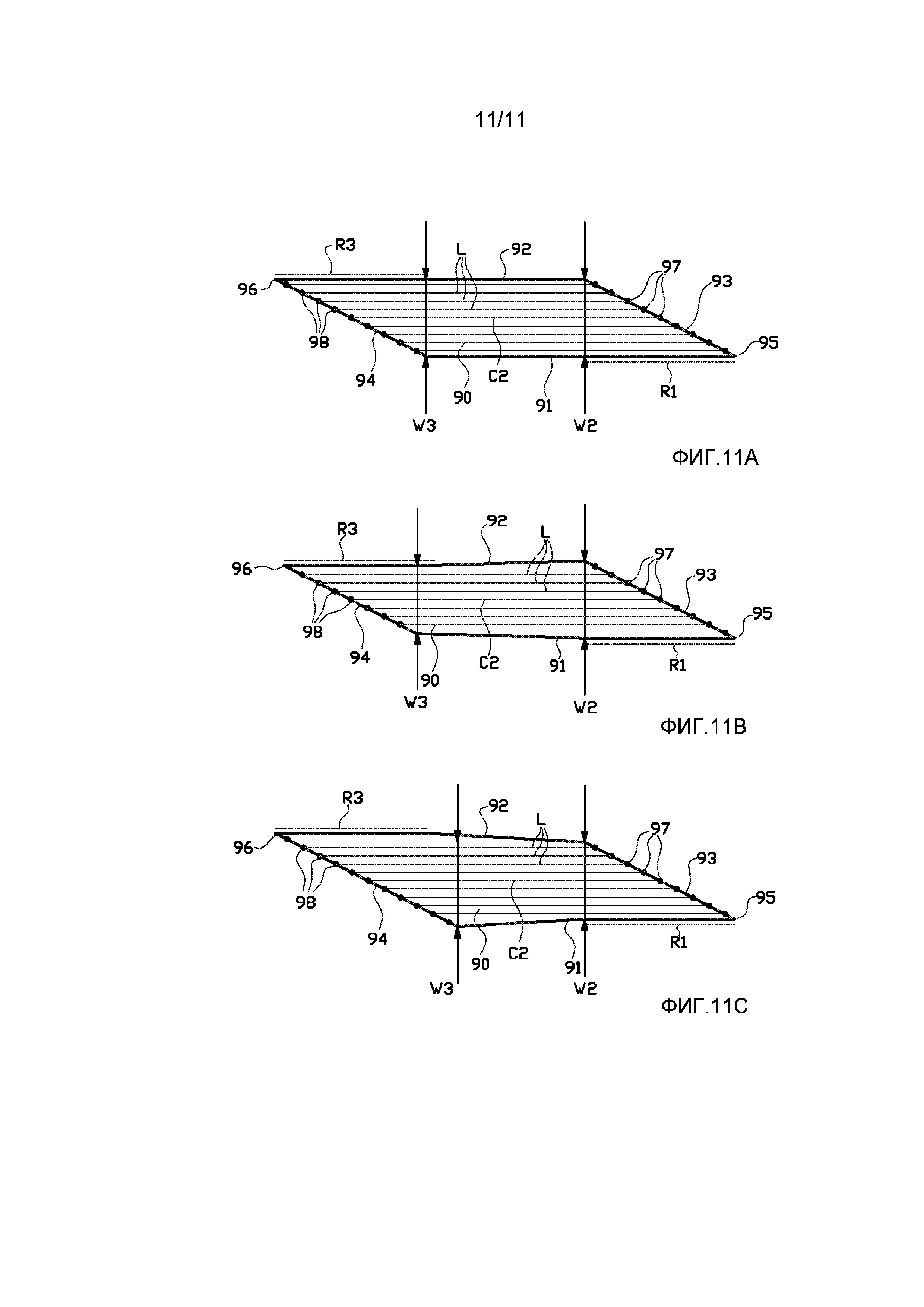

фиг.11А, 11В и 11С показывают эффект от процесса центрирования для различных форм слоя брекера в соответствии с фиг.1.

Подробное описание изобретения

Фиг.1-9 показывают центрирующую установку 1 с первым транспортером 2, вторым транспортером 3 и сборочным барабаном 4 в соответствии с приведенным в качестве примера, первым вариантом осуществления изобретения. Центрирующая установка 1 используется в способе центрирования и наложения компонента шины, в частности, компонента брекера, такого как слой 9 брекера, на барабан 4.

Первый транспортер 2 представляет собой транспортер роликового типа, содержащий множество взаимно параллельных роликов (непоказанных), которые вместе образуют поверхность 21 первого транспортера, как схематически показано на фиг.1-5. При эксплуатации первый транспортер 2 выполнен/расположен с возможностью транспортирования слоя 2 брекера в первом направлении подачи или направлении А транспортирования по направлению ко второму транспортеру 3. Центрирующая установка 1 выполнена с первым приводом 22 поперечного или бокового перемещения, предназначенным для перемещения первого транспортера 2 в боковом направлении или поперечном направлении относительно определяемого им направления А транспортирования, в частности, взад и вперед в первом боковом или поперечном направлении Т1, по существу перпендикулярном к направлению А транспортирования, определяемому первым транспортером 2, и параллельном поверхности 21 первого транспортера.

Аналогично первому транспортеру 2, второй транспортер 3 представляет собой транспортер роликового типа с роликами, образующими поверхность 31 второго транспортера. При эксплуатации второй транспортер 3 выполнен/расположен с возможностью транспортирования слоя 9 брекера в направлении подачи или направлении В транспортирования, параллельном направлению А транспортирования, определяемому первым транспортером 2, по направлению к барабану 4. Второй транспортер 3 выполнен таким, что во время эксплуатации он остается неподвижным в направлении, боковом по отношению к определяемому им направлению В транспортирования. Второй транспортер 3 может быть, например, зафиксирован относительно окружающей его среды, например, относительно производственного помещения (не показано). Второй транспортер 3 предпочтительно снабжен магнитами или другими средствами для удерживания слоя 9 брекера на поверхности 31 второго транспортера.

Если требуется, один из транспортеров 2, 3 снабжен кодовым датчиком 32 для выдачи регулярных импульсов для заданного единичного перемещения или расстояния, на которое перемещается слой 9 брекера в соответствующем направлении А, В транспортирования. Кодовый датчик 32 предпочтительно функционально соединен со вторым транспортером 3, поскольку второй транспортер 3 снабжен средствами для удерживания слоя 9 брекера, и, следовательно, представляет собой наиболее надежный индикатор расстояния, на которое слой 9 брекера перемещается в направлении В транспортирования, определяемом вторым транспортером 3.

Барабан 4 содержит окружную периферийную поверхность 41 для приема слоя 9 брекера. Барабан 4 выполнен с возможностью вращения вокруг центральной оси S вращения, концентрично относительно окружной периферийной поверхности 41. Центрирующая установка 1 выполнена со вторым приводом 42 поперечного или бокового перемещения для перемещения барабана 4 вбок, в поперечном или боковом направлении относительно направления В транспортирования, определяемого вторым транспортером 3, в частности, взад и вперед во втором боковом или поперечном направлении Т2, параллельном оси S вращения барабана 4. Барабан 4 имеет базовую плоскость или центральную плоскость С3, которая проходит радиально относительно центральной оси вращения. Центральная плоскость С3 определяет центр заданного места наложения слоя 9 брекера на окружную периферийную поверхность 41. Несмотря на то, что в данном примере центральная плоскость С3 проходит в центре между двумя краями окружной периферийной поверхности 41, центральная плоскость С3 также может быть смещена к одному из краев в зависимости от заданного места наложения слоя 9 брекера на окружную периферийную поверхность 41 и соответствующего положения центра слоя 9 брекера в указанном заданном месте наложения.

Таким образом, как первый транспортер 2, так и барабан 4 выполнены с возможностью перемещения вбок или в боковом/поперечном направлении относительно второго транспортера 3, в частности, в направлении, перпендикулярном к направлению А, В транспортирования, определяемому обоими транспортерами 2, 3, и параллельном оси S вращения барабана 4.

Слой 9 брекера первоначально подают на поверхность 21 первого транспортера или размещают на поверхности 21 первого транспортера на первом транспортере 2. Слой 9 брекера был отрезан по длине от непрерывного куска с первым продольным краем 91 и вторым продольным краем 92, по существу параллельным первому продольному краю 91. Слой 9 брекера размещают на поверхности 21 первого транспортера так, чтобы его продольные края 91, 92 проходили по существу параллельно направлению А транспортирования, определяемому первым транспортером 2. Отрезанный по длине слой 9 брекера предусмотрен с передним концом LE, обращенным в направлении по ходу ко второму транспортеру 3 и барабану 4, противоположным задним концом ТЕ, обращенным в направлении против хода, и основной частью 90, находящейся между передним концом LE и задним концом ТЕ. Передний конец LE и задний конец ТЕ были отрезаны под по существу одинаковым углом наклона брекера относительно продольных краев 91, 92 для получения по существу подобного параллелограмму, наружного контура для слоя 9 брекера. В данном примере основная часть 90 имеет по существу прямоугольную форму. Вследствие угла брекера слой 9 брекера содержит передний край 93 и задний край 94, проходящие под некоторым углом наклона относительно направления А транспортирования, определяемого первым транспортером 2, параллельно поверхности 21 первого транспортера. На дистальных концах переднего конца LE и заднего конца ТЕ передний край 93 и задний край 94 пересекаются с продольными краями 91, 92 по острым углом на переднем заостренном конце 95 и заднем заостренном конце 96.

В целях центрирования слоя 9 брекера перед его наложением на барабан 4 центрирующая установка 1 снабжена датчиком или множеством датчиков, например, оптической камерой с возможностями распознавания изображений, камерой в комбинации с одним или более средств проецирования (одной лазерной линией или лазерной триангуляцией) или другими средствами для обнаружения контуров или краев слоя 9 брекера. В данном примере данные один или более датчиков содержат камеру 5 линейного сканирования, которая расположена в зоне перехода от первого транспортера 2 ко второму транспортеру 3. Камера 5 линейного сканирования функционально соединена с кодовым датчиком 32 второго транспортера 3, так что измерения могут быть выполнены при каждом импульсе кодового датчика 32, в результате чего гарантируется то, что измерения будут выполняться с точными интервалами, соответствующими заданному расстоянию перемещения посредством первого транспортера 2 в определяемом им направлении А транспортирования. Камера 5 линейного сканирования выполнена с возможностью оптического обнаружения контуров слоя 9 брекера вдоль линии М измерения при использовании средств проецирования, таких как лазер для проецирования лазерной линии вдоль линии М измерения. Линия М измерения проходит в зоне перехода между следующими друг за другом транспортерами 2, 3 в направлении, поперечном или перпендикулярном к направлениям А, В транспортирования, определяемым обоими транспортерами 2, 3. Камера 5 линейного сканирования может последовательно осуществлять оптическое сканирование или обнаружение изменений, таких как разрывы или переходные зоны в контуре слоя 9 брекера вдоль указанной линии М измерения, и, тем самым, получать или извлекать данные о положении контура слоя 9 брекера вдоль указанной линии М измерения. Первый транспортер 2 и второй транспортер 3 расположены на небольшом расстоянии друг от друга в указанной переходной зоне, чтобы способствовать наличию свободной линии прямой видимости по отношению к линии М измерения между слоем 9 брекера и камерой 5 линейного сканирования.

Камера 5 линейного сканирования функционально соединена с системой 6 управления для управления приводами 22, 42 поперечного перемещения первого транспортера 2 и барабана 4. Система 6 управления запрограммирована с заданным первым базовым положением края, краевым базовым положением или первой краевой базовой линией R1, характеризующей заданное положение в поперечном направлении, в соответствии с которым передний заостренный конец 95 и соответствующий первый продольный край 91 должны быть выставлены на втором транспортере 3 для надлежащего наложения на барабан 4. Если требуется, система 6 управления дополнительно запрограммирована со вторым базовым положением края, краевым базовым положением или второй краевой базовой линией R2, параллельной по отношению к первой краевой базовой линии R1 и находящейся на определенном расстоянии от первой краевой базовой линии R1, причем указанная вторая краевая базовая линия R2 определяет теоретическое положение второго продольного края 92 на основе теоретической, предполагаемой или ожидаемой ширины W1 слоя 9 брекера. Кроме того, может быть определена возможная теоретическая, предполагаемая или ожидаемая центральная линия С1, проходящая в центре между первой краевой базовой линией R1 и второй краевой базовой линией R2.

Способ центрирования слоя 9 брекера относительно барабана 4 и наложения слоя 9 брекера в заданном месте наложения на барабан 4 будет разъяснен ниже со ссылкой на фиг.1-7. Способ по существу включает две стадии центрирования или выставления. Первая стадия включает перемещение с слоя 9 брекера с первого транспортера 2 на второй транспортер 3, как показано на фиг.5. Вторая стадия включает перемещение слоя 9 брекера со второго транспортера 3 на барабан 4, как показано на фиг.6 и 7.

На фиг.1 показано исходное состояние, в котором слой 9 брекера подают на поверхность 21 первого транспортера или размещают на поверхности 21 первого транспортера на первом транспортере 2 в ориентации, подобной описанной выше. Первый транспортер 2 приводят в действие для транспортирования слоя 9 брекера в направлении А транспортирования по направлению ко второму транспортеру 3 до тех пор, пока его передний конец LE и, более точно, передний заостренный конец 95 не перейдет за или не пересечет линию М измерения, определяемую камерой 5 линейного сканирования. В этот момент камера 5 линейного сканирования может определить положение переднего заостренного конца 95 в поперечном направлении вдоль линии М измерения. Передний заостренный конец 95 еще не переместился на поверхность 31 второго транспортера на втором транспортере 3.

Данные о положении переднего заостренного конца 95 в поперечном направлении передаются в виде сигналов обнаружения в систему 6 управления для обработки. Перед тем как передний заостренный конец 95 переместится на поверхность 31 второго транспортера, система 6 управления может определить на основе полученных данных расстояние, на которое первый транспортер 2 должен быть поступательно перемещен или смещен вбок в первом поперечном направлении Т1 для размещения переднего заостренного конца 95 в заданном положении вдоль первой краевой базовой линии R1. Система 6 управления управляет первым транспортером 2 по ходу перед тем местом, в котором было выполнено измерение. Таким образом, в данной конкретной ситуации система 6 управления функционирует в качестве системы управления с обратной связью.

На фиг.2 показано состояние, в котором система 6 управления передала управляющие сигналы первому приводу 22 для перемещения первого транспортера 2 вбок в первом поперечном направлении Т1. Первый транспортер 2 перемещают в поперечном направлении на расстояние, определенное системой 6 управления, так, что передний заостренный конец 95 перемещается в поперечном направлении к первой краевой базовой линии R1 и размещается в заданном положении вдоль первой краевой базовой линии R1. Как только передний заостренный конец 95 будет размещен в заданном положении вдоль первой краевой базовой линии R1, первый транспортер 2 и второй транспортер 3 одновременно приводят в действие для транспортирования переднего конца LE слоя 9 брекера в направлении А транспортирования, определяемом первым транспортером 2, с поверхности 21 первого транспортера на поверхность 31 второго транспортера. Во время транспортирования камера 5 линейного сканирования продолжает получать данные о положении первого продольного края 91 в поперечном направлении на переднем конце LE, при этом указанные данные непрерывно или регулярно передаются в виде сигналов обнаружения в систему 6 управления. На основе сигналов обнаружения система 6 управления в случае необходимости передает управляющие сигналы первому приводу 22 поперечного перемещения для перемещения первого транспортера 22 в боковом/поперечном направлении относительно второго транспортера 3 и для корректировки отклонений в положении указанного первого продольного края 91 в поперечном направлении вдоль первой базовой линии R1, при этом указанная корректировка обусловлена указанным поперечным перемещением. В конце концов первый продольный край 91, по меньшей мере, вдоль переднего конца LE будет надлежащим образом выставлен вдоль первой базовой линии R1. Незначительные криволинейные отклонения в первом продольном крае 91 могут быть скорректированы до более прямолинейной формы.

На фиг.3 показано состояние, в котором передний конец LE слоя 9 брекера был перемещен на второй транспортер 3, в то время как основная часть 90 слоя 9 брекера начинает пересекать линию М измерения. До настоящего момента камера 5 линейного сканирования обнаруживала только постепенно увеличивающуюся ширину слоя 9 брекера вследствие угла наклона переднего края 93. Когда основная часть 90 слоя 9 брекера начинает пересекать линию М измерения, замеряемая ширина слоя 9 брекера больше не увеличивается или остается по существу одной и той же. Система 6 управления обрабатывает сигналы обнаружения от камеры 5 линейного сканирования и «предполагает», что основная часть 90 слоя 9 брекера достигла линии М измерения. Система 6 управления исходя из сигналов обнаружения устанавливает то, что данные о положении в поперечном направлении в зоне перехода от проходящего наклонно, переднего края 93 ко второму продольному краю 92 основной части 90 слоя 9 брекера характеризуют положение второго продольного края 92 в поперечном направлении и присваивает данному положению в поперечном направлении «значение» третьего базового положения края, краевого базового положения или третьей краевой базовой линии R3.

Альтернативно, положение второго продольного края 92 в поперечном направлении может быть определено оптически, как только второй продольный край 92 пересечет линию М измерения, или вскоре после того, как второй продольный край 92 пересечет линию М измерения.

Теперь, когда оба положения как первого продольного края 91, так и второго продольного края 92 в поперечном направлении обнаружены или определены, может быть определена фактическая ширина W2 в зоне перехода от переднего конца LE к основной части 90 слоя 9 брекера. Фактическая ширина W2 определяется как расстояние между первой краевой базовой линией R1 и третьей краевой базовой линией R3 в указанной переходной зоне. Система 6 управления может сравнить фактическую ширину W2 с ожидаемой шириной W1 для оценки или анализа их отклонений. Если отклонение превысит определенное пороговое значение, выполнение способа может быть прервано, и слой 9 брекера может быть удален.

На фиг.3 первый продольный край 91 вдоль переднего конца LE слоя 9 брекера был выставлен вдоль первой краевой базовой линии R1 в заданном положении в поперечном направлении на поверхности 31 второго транспортера. Перед перемещением основной части 90 слоя 9 брекера на второй транспортер 3 система 6 управления сначала определяет базовое положение центра, центральную базовую точку или базовую центральную линию С2 слоя 9 брекера в определяемом в поперечном направлении центре или фактическом центре между определенными положениями первого продольного края 91 и второго продольного края 92 в поперечном направлении. Базовая центральная линия С2 будет служить в качестве базы для центрирования основной части 90 на втором транспортере 3.

После того как базовая центральная линия С2 будет определена, первый транспортер 2 и второй транспортер 3 одновременно приводятся в действие для транспортирования основной части 90 слоя 9 брекера в направлении А транспортирования, определяемом первым транспортером 2, с поверхности 21 первого транспортера на поверхность 31 второго транспортера. Во время транспортирования камера 5 линейного сканирования продолжает получать данные о положении первого продольного края 91 и второго продольного края 92 в поперечном направлении вдоль основной части 90, при этом указанные данные непрерывно или регулярно передаются в виде сигналов обнаружения в систему 6 управления. На основе сигналов обнаружения система 6 управления определяет фактический центр для каждого множества положений первого продольного края 91 и второго продольного края 92 в поперечном направлении и в случае необходимости передает управляющие сигналы первому приводу 22 поперечного перемещения для корректировки отклонений положения фактического центра относительно базовой центральной линии С2. В конце концов основная часть 90 будет выставлена или сцентрирована надлежащим образом относительно базовой центральной линии С2 на поверхности 31 транспортера, представляющего собой второй транспортер 3. Вследствие указанного центрирования относительно базовой центральной линии С2 продольные края 91, 92 будут теперь по существу симметричными друг относительно друга с каждой стороны базовой центральной линии С2.

Следует отметить, что в качестве менее благоприятной альтернативы выставлению или центрированию основной части 90 слоя 9 брекера относительно базовой центральной линии С2 основная часть 90 также может быть перемещена на второй транспортер 3 при одновременном выравнивании первого продольного края 91 на всей его длине вдоль первой краевой базовой линии R1. Это работает хорошо, когда основная часть 90 слоя 9 брекера имеет по существу прямоугольную форму, подобную показанной, например, на фиг.11А. Однако в том случае, когда основная часть 90 слоя 9 брекера сужается или расширяется вдоль ее длины, как показано, например, на фиг.11В и 11С, выравнивание основной части 90 вдоль первого продольного края 91 приведет к тому, что второй продольный край 92 будет отклоняться от центра. Как следствие, основная часть 90 слоя 9 брекера будет иметь асимметричную форму, что может привести к проблемам при наложении слоя 9 брекера на барабан 4.

Фиг.4 показывает состояние, в котором слой 9 брекера за исключением его заднего конца ТЕ был перемещен на поверхность 31 транспортера, представляющего собой второй транспортер 3. Первый продольный край 91 теперь выставлен вдоль первой краевой базовой линии R1 в заданном положении в поперечном направлении на поверхности 31 второго транспортера, по меньшей мере, вдоль переднего конца LE слоя 9 брекера. Основная часть 90 была сцентрирована относительно базовой центральной линии С2. Во время перемещения основной части 90 слоя 9 брекера поперек линии М измерения камера 5 линейного сканирования продолжает определять положения как первого продольного края 91, так и второго продольного края 92 в поперечном направлении. Как только задний конец ТЕ слоя 9 брекера начнет пересекать линию М измерения, камера 5 линейного сканирования начнет определять определяемые в поперечном направлении положения заднего края 94, который вследствие его угла наклона относительно первого продольного края 91 обусловит резкое уменьшение измеряемой или определяемой ширины слоя 9 брекера между вторым продольным краем 92 и указанными положениями заднего края 94 в поперечном направлении. Данные о положениях в поперечном направлении передаются в виде сигналов обнаружения в систему 6 управления, которая устанавливает или «предполагает» исходя из данного резкого уменьшения, что задний край ТЕ слоя 9 брекера начал перемещаться через линию М измерения.

Система управления определяет, что ширина между последним определенным путем измерений положением второго продольного края 92 в поперечном направлении непосредственно перед резким уменьшением ширины и положением первого продольного края 91 в поперечном направлении характеризует фактическую ширину W3 слоя 9 брекера в зоне перехода от основной части 90 к его заднему концу ТЕ. Фактическая ширина W3 в зоне перехода от основной части 90 к заднему концу ТЕ может отличаться от фактической ширины W2, определенной в зоне перехода от переднего конца LE к основной части 90, в частности, тогда, когда основная часть 90 сужается вдоль ее длины. Система 6 управления присваивает последнему определенному путем измерений положению второго продольного края 92 в поперечном направлении перед задним концом ТЕ «значение» третьей краевой базовой линии R3, так что второй продольный край 92 вдоль заднего конца ТЕ может быть выставлен вдоль указанной третьей краевой базовой линии R3.

После определения третьей краевой базовой линии R3 слой 9 брекера перемещают дальше на поверхность 31 второго транспортера в направлении В транспортирования, определяемом вторым транспортером 3. Во время указанного транспортирования камера 3 линейного сканирования непрерывно или регулярно определяет положение второго продольного края 92 в поперечном направлении вдоль заднего конца ТЕ слоя 9 брекера и передает данные о положениях в поперечном направлении в систему 6 управления в виде сигналов обнаружения. Система 6 управления обрабатывает сигналы обнаружения и в случае необходимости передает управляющие сигналы первому приводу 22 поперечного перемещения для перемещения первого транспортера 2 в поперечном направлении относительно второго транспортера 3. В результате указанного бокового/поперечного перемещения могут быть скорректированы отклонения в положении указанного второго продольного края 92 в поперечном направлении вдоль третьей краевой базовой линии R3. В конце концов второй продольный край 92, по меньшей мере, вдоль заднего конца ТЕ будет надлежащим образом выровнен вдоль третьей краевой базовой линии R3. Незначительные криволинейные отклонения во втором продольном крае 92 могут быть скорректированы до более прямолинейной формы.

Фиг.5 показывает состояние, в котором слой 9 брекера почти сделал почти свободной линию М измерения, и камера 5 линейного сканирования больше не обнаруживает его контур. После того, как слой 9 брекера освободит первый транспортер 2, может начаться следующая стадия центрирования. Передний заостренный конец 95 слоя 9 брекера еще не переместился на окружную периферийную поверхность 41 барабана 4. Перед тем, как передний заостренный конец 95 переместится на окружную периферийную поверхность 41, система 6 управления может определить на основе полученных данных расстояние, на которое барабан 4 должен быть поступательно перемещен во втором поперечном направлении Т2 для размещения базовой центральной линии С2 слоя 9 брекера на одной линии с центральной плоскостью С3 заданного места наложения на барабан 4. В данный момент система 6 управления управляет барабаном 4 по ходу за тем местом, в котором было выполнено измерение. Таким образом, в данной конкретной ситуации система 6 управления функционирует в качестве системы 6 управления с опережающим воздействием.

На фиг.6 показано состояние, в котором второй привод 42 был приведен в действие для перемещения барабана 4 во втором поперечном направлении Т2. Барабан 4 перемещают на расстояние, определенное системой 6 управления, так, чтобы базовая центральная линия С2 оказалась совмещенной с центральной плоскостью С3 или на одной линии с центральной плоскостью С3 барабана 4. Как только фактическая центральная линия С2 слоя 9 брекера будет выровнена относительно центральной плоскости С3 барабана 4, второй транспортер 3 и барабан 4 одновременно приводятся в действие для транспортирования слоя 9 брекера во втором направлении В транспортирования с поверхности 31 второго транспортера на заданное место наложения на окружной периферийной поверхности 41.

Фиг.7 показывает состояние, в котором слой 9 брекера был почти перемещен посредством второго транспортера 3 на окружную периферийную поверхность 41 барабана 4 при его фактической центральной линии С2, сцентрированной или выровненной относительно центральной плоскости С3 заданного места наложения на барабане 4. Это завершает выполнение способа.

Фиг.8 и 9 показывают этапы альтернативного способа. В альтернативном способе вместо выставления второго продольного края 92 на заднем конце ТЕ вдоль третьей краевой базовой линии R3 задний край 94 выставляют или корректируют так, чтобы он соответствовал форме переднего края 93. Таким образом, качество стыка между задним краем 94 и передним краем 93 после наложения слоя 9 брекера на барабан 4 может быть повышено.

В целях вышеупомянутой подгонки стыка данные о положениях переднего края 93 в поперечном направлении, полученные от камеры 5 линейного сканирования, собираются для каждого импульса Р кодового датчика 32 после выравнивания указанного положения в поперечном направлении относительно первой базовой линии R1 в соответствии с фиг.2 и 3. Скорость транспортирования является сравнительно медленной относительно скорости поперечного перемещения первого транспортера 2. Таким образом, положения в поперечном направлении после выставления могут по-прежнему определяться той же самой камерой 5 линейного сканирования непосредственно после того, как произошло выставление. Если требуется, сбор данных осуществляется посредством дополнительного датчика, например, дополнительной камеры линейного сканирования, расположенной по ходу непосредственно за камерой 5 линейного сканирования, для определения соответствующих положений в поперечном направлении после выставления. Данные последовательно обрабатываются системой 6 управления и сохраняются в памяти в виде первой поперечной координаты Y1 в таблице 7 запоминающего компонента системы 6 управления, как показано на фиг.8. Если требуется, положение первого продольного края 91 в поперечном направлении после выставления по фиг.2 и 3 также сохраняется в указанной таблице 7 в виде второй поперечной координаты Y2. Для каждой из поперечных координат Y1 и/или Y2 соответствующее место в продольном направлении, то есть в направлении В транспортирования, определяемом вторым транспортером 3, загружается в вышеупомянутую таблицу 7 в виде первой продольной координаты Х1 или в виде другого параметра, например, приращения, который связывает поперечные координаты Y1 и/или Y2 с импульсами Р кодового датчика 32.

Для каждой первой продольной координаты Х1 вводят вторую продольную координату Х2, соответствующую заданному расстоянию или длине, определяемому в направлении против хода относительно первой продольной координаты Х1, параллельно направлению В транспортирования, определяемому вторым транспортером 3. Данное расстояние или длина соответствует заданной окружной длине L слоя 9 брекера, когда он будет наложен на барабан 4, или окружной длине окружной периферийной поверхности 41 самогó барабана 4.

Основную часть 90 слоя 9 брекера последовательно перемещают через линию М измерения и центрируют относительно базовой центральной линии С2 в соответствии с фиг.3 и 4. Когда задний конец 94 переместится через линию М измерения на фиг.5, камера 5 линейного сканирования обнаружит задний край 94 и передаст данные о положениях заднего края 94 в поперечном направлении в систему 6 управления, как показано на фиг.9. Для каждого места в продольном направлении, которое соответствует одной из вторых продольных координат Х2, сохраненных в таблице 7, система 6 управления сравнивает данные от камеры 5 линейного сканирования о положениях заднего края 94 в поперечном направлении в указанном месте в продольном направлении с поперечными координатами Y1, Y2, сохраненными в таблице 7 в системе 6 управления для соответствующей первой продольной координаты Х1 на переднем крае 93. В случае отклонений положений заднего края 94 в поперечном направлении относительно положений переднего края 93 в поперечном направлении система 6 управления передает управляющие сигналы первому приводу 22 поперечного перемещения для перемещения первого транспортера 2 в поперечном направлении относительно второго транспортера 3 для корректировки отклонения и для согласования положений заднего края 94 в поперечном направлении с сохраненными в памяти положениями переднего края 93 в поперечном направлении.

В конце концов форма заднего края 94 будет по существу согласована с формой переднего края 93. Кроме того, при выполнении корректировок по продольным координатам Х2 гарантируется то, что расстояние в продольном направлении между соответствующими положениями в поперечном направлении на переднем крае 93 и заднем крае 94 будут по существу или точно соответствовать заданной длине L. Таким образом, когда слой 9 брекера будет наложен на барабан 4, окружная длина слоя 9 брекера будет достаточной для обеспечения возможности контакта переднего края 93 и заднего края 94 для закрытия стыка.

Фиг.11А, 11В и 11С показывают три примера слоев 9 брекера после выставления или центрирования в соответствии с любым из вышеупомянутых способов. Фигуры являются схематическими. На практике соотношения, контуры и размеры слоя 9 брекера могут отличаться. Кроме того, краевые базовые линии R1, R3 были размещены непосредственно снаружи контура слоя 9 брекера, чтобы сделать их визуально отделенными от указанного контура. На практике продольные края 91, 92 будут выровнены поверх краевых базовых линий R1, R3.

Фиг.11А показывает слой 9 брекера с по существу прямоугольной основной частью 90, имеющей по существу такую же фактическую ширину W2 в зоне перехода от переднего конца LE к основной части 90, как фактическая ширина W3 в зоне перехода от основной части 90 к заднему концу ТЕ. Первый продольный край 91 на переднем конце LE выравнивают/выставляют вдоль первой базовой линии R1. Определяют фактическую ширину W2 и/или положения продольных краев 91, 92 в поперечном направлении в зоне перехода от переднего конца LE к основной части 90. В качестве базовой центральной линии С2 принимают определяемый в поперечном направлении центр между продольными краями 91, 92 в месте, соответствующем указанной фактической ширине W2, и остальную часть основной части 90 выставляют или центрируют относительно указанной базовой центральной линии С2. В завершение, снова определяют фактическую ширину W3 и/или положения продольных краев 91, 92 в поперечном направлении в зоне перехода от основной части 90 к заднему краю ТЕ, и в качестве третьей базовой линии R3 принимают положение второго продольного края 92 в месте, соответствующем указанной фактической ширине W3. После этого второй продольный край 92 на заднем конце ТЕ выставляют вдоль третьей базовой линии R3. Вместо выставления второго продольного края 92 на заднем конце ТЕ вдоль третьей базовой линии R3 поперечные координаты 97 переднего края 93 могут быть сохранены в памяти и могут быть использованы для согласования поперечных координат 98 заднего края 94 на заданном расстоянии L от соответствующих поперечных координат 97 на переднем крае 93 и в положениях в поперечном направлении, соответствующих соответствующим поперечным координатам 97 на переднем крае 93, как показано на фиг.8 и 9.

Фиг.11В показывает слой 9 брекера с основной частью 90, которая сужается. В частности, основная часть 90 сужается в направлении против хода, так что фактическая ширина W2 в зоне перехода от переднего конца LE к основной части 90 превышает фактическую ширину W3 в зоне перехода от основной части 90 к заднему концу ТЕ. Способ выставления или центрирования данного слоя 9 брекера по существу такой же, как вышеупомянутый способ. Тем не менее, можно заметить, что продольные края 91, 92 в основной части 90 не параллельны, а сходятся в направлении против хода, когда положения продольных краев 91, 92 в поперечном направлении сцентрированы относительно центральной базовой линии С2. Кроме того, некоторые из поперечных координат, взятых на переднем крае 93, не могут быть использованы для согласования стыка с задним краем 94, поскольку они не имеют соответствующей им поперечной координаты на меньшем заднем крае 94.

Фиг.11С показывает слой 9 брекера с основной частью 90, которая сужается в направлении, противоположном по отношению к фиг.11В. В частности, основная часть 90 сужается в направлении по ходу, так что фактическая ширина W2 в зоне перехода от переднего конца LE к основной части 90 меньше фактической ширины W3 в зоне перехода от основной части 90 к заднему концу ТЕ. Способ выставления или центрирования данного слоя 9 брекера по существу снова такой же, как вышеупомянутый способ. Тем не менее, можно заметить, что продольные края 91, 92 в основной части 90 не параллельны, а расходятся в направлении против хода, когда положения продольных краев 91, 92 в поперечном направлении сцентрированы относительно центральной базовой линии С2. Кроме того, заднему краю 94 может быть только частично придана форма, соответствующая форме переднего края 93, поскольку не все из поперечных координат заднего края 94 имеют соответствующую им поперечную координату на переднем крае 93.

Фиг.10 показывает альтернативную центрирующую установку 101, в которой большинство компонентов идентичны центрирующей установке 1, подобной показанной на фиг.1-9, за исключением альтернативного первого транспортера 102. Альтернативный первый транспортер 102 поворачивается или вращается при повороте Е вокруг оси D поворота, находящейся на входной стороне альтернативного первого транспортера 102 по отношению ко второму транспортеру 3. Ось вращения (непоказанная) является по существу вертикальной, так что альтернативный первый транспортер 102 поворачивается в по существу горизонтальной плоскости. Поворот Е вызывает перемещение выходной стороны альтернативного первого транспортера 102 по существу в боковом/поперечном направлении или, по меньшей мере, поперек относительно направления В транспортирования, определяемого вторым транспортером 3. Поворот Е альтернативного первого транспортера 102 вокруг оси D поворота обеспечивает возможность регулирования положения в поперечном направлении, в котором слой 9 брекера будет перемещен или транспортирован с альтернативного первого транспортера 102 на второй транспортер 3, в тех же целях выставления и центрирования слоя 9 брекера, как показано на фиг.1-9. Данный способ поперечного перемещения альтернативного первого транспортера 102 является особенно эффективным, когда альтернативный первый транспортер 102 является очень длинным, так что требуемые углы поворота Е являются незначительными и не вызывают деформации слоя 9 брекера или вызывают только незначительную деформацию слоя 9 брекера при изменении направления перемещения с расположенного под малым углом направления А транспортирования, определяемого альтернативным первым транспортером 102, на направление В транспортирования, определяемое вторым транспортером 3.

Следует отметить, что в предпочтительном варианте осуществления способов, представленном выше, последующий цикл того же способа уже готовится перед окончанием предшествующего цикла. Другими словами, первый этап центрирования в последующем цикле может по меньшей мере частично перекрывать второй этап центрирования в предшествующем цикле. В частности, следует отметить, что последующий слой 9 брекера может быть уже подан на поверхность 21 первого транспортера или размещен на поверхности 21 первого транспортера на первом транспортере 2 во время перемещения предыдущего слоя 9 брекера с первого транспортера 2 на второй транспортер 3 на фиг.3. Вскоре после того, как предыдущий слой 9 брекера «освободит» линию М измерения, последующий слой 9 брекера можно уже транспортировать в направлении А транспортирования, определяемом первым транспортером 2, до тех пор, пока его передний заостренный конец 95 не перейдет через или не пересечет линию М измерения аналогично ситуации, показанной на фиг.2.

При условии, что первый транспортер 2 и второй транспортер 3 имеют одинаковую скорость транспортирования, последующий слой 9 брекера может даже быть перемещен на поверхность 31 второго транспортера вскоре после предыдущего слоя 9 брекера. Это может происходить даже в том случае, если предыдущий слой 9 брекера еще не был полностью перемещен с поверхности 31 второго транспортера на окружную периферийную поверхность 41 барабана 4. Во время перемещения последующего слоя 9 брекера на поверхность 31 второго транспортера его передний конец LE может быть уже выставлен относительно первой краевой базовой линии R1 за счет поступательного перемещения первого транспортера 2 аналогично состояниям, показанным на фиг.2 и 3, независимо от центрирования, происходящего по отношению к предыдущему слою 9 брекера при перемещении со второго транспортера 3 на барабан 4. Таким образом, пропускная способность центрирующей установки 1 может быть значительно повышена.

Если последующий слой 9 брекера отрезан от того же непрерывного куска, что и предыдущий слой 9 брекера, последующий слой 9 брекера, вероятно, будет иметь по существу такую же фактическую ширину W2. Таким образом, потребуется только незначительная корректировка выставления для размещения переднего заостренного конца 95 последующего слоя 9 брекера в заданном положении вдоль первой краевой базовой линии R1. Если следует ожидать большого отклонения значений W2, W3 ширины последующего слоя 9 брекера относительно значений W2, W3 ширины предыдущего слоя 9 брекера, целесообразно вернуть первый транспортер 2 в исходное положение, подобное показанному на фиг.1, перед выполнением последующих этапов способа.

Следует понимать, что вышеприведенное описание включено для иллюстрации функционирования предпочтительных вариантов осуществления и не предназначено для ограничения объема изобретения. Из вышеприведенного рассмотрения для специалиста в данной области техники будут очевидными многие изменения, которые, тем не менее, будут охватываться объемом настоящего изобретения.

Подводя итог, следует указать, что изобретение относится к способу и центрирующей установке для центрирования компонента шины, при этом способ включает этапы размещения компонента шины на первом транспортере и транспортирования его от первого транспортера по направлению ко второму транспортеру, определения положения первого продольного края, перемещения первого транспортера в поперечном направлении и, тем самым, выставления первого продольного края в соответствии с первым базовым положением на втором транспортере, транспортирования компонента шины с первого транспортера на второй транспортер при одновременном определении положения второго продольного края, при этом компонент шины имеет центр между первым продольным краем и вторым продольным краем, транспортирования компонента шины от второго транспортера по направлению к барабану, перемещения барабана в боковом направлении для совмещения центра компонента шины с центром заданного места наложения компонента шины на барабан и транспортирования компонента шины со второго транспортера на барабан.