Результат интеллектуальной деятельности: СПОСОБ НИЗКОТЕМПЕРАТУРНОГО ИОННОГО АЗОТИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ

Вид РИД

Изобретение

Способ относится к области обработки металлов поверхностной пластической деформацией и вакуумному ионно-плазменному азотированию и может быть использован в машиностроении и других областях промышленности для обработки широкого ассортимента деталей машин и инструмента, изготовленных из стали.

Известен способ (патент РФ №2362831, кл. С23С 8/38 27.07.2009) азотирования стальных изделий, заключающийся в том, что изделие в качестве катода помещают в емкость с анодом, заполненную азотосодержащей средой, затем на катод и анод подают постоянное напряжение, создавая между изделием и анодом электрическое поле, и осуществляют затем процесс насыщения поверхности изделия азотом, в качестве азотосодержащей среды и одновременно анода используют раствор электролита, при этом процесс азотирования ведут при атмосферном давлении, а к катоду и аноду подводят напряжение в интервале 15-315 В, причем процесс азотирования ведут в два этапа - подготовительный и собственно азотирование, при этом подготовительный этап проводят при плавно изменяемом напряжении в интервале 15-150 В, а процесс собственно азотирования ведут после образования газовой рубашки между изделием и электролитом при напряжении в интервале 150-315 В.

Недостатком аналога являются ограниченные функциональные возможности, обусловленные отсутствием низкотемпературной обработки материала детали.

Известен способ (патент РФ №2418095, кл. С23С 8/36, 29.06.2009) азотирования стальных изделий в тлеющем разряде, включающий проведение вакуумного нагрева изделий в плазме азота повышенной плотности, по которому плазму азота повышенной плотности создают в тороидальной области движения электронов, образованной скрещенными электрическими и магнитными полями, причем под действием магнитного поля, создаваемого двумя цилиндрическими магнитами, один из которых полый, электроны движутся по циклоидальным замкнутым траекториям.

Недостатком аналога являются ограниченные функциональные возможности, обусловленные отсутствием низкотемпературной обработки материала детали.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является способ (патент РФ №2413784, кл. С23С 8/36, 08.04.2013) азотирования стальных изделий в тлеющем разряде, включающий вакуумный нагрев изделий, являющихся катодом, в плазме азота повышенной плотности, которую формируют в прикатодной области пучком сгенерированных и ускоренных вспомогательным анодом электронов, при этом электроны, вылетающие из электронной пушки, направляют к аноду и к вспомогательному аноду, создавая электронный газовый поток, обеспечивающий столкновение электронов с нейтральными частицами и поддерживание существования плазмы, при этом скоростью движения электронов управляют посредством вспомогательного анода, подключенного к собственному источнику питания.

Недостатком аналога является высокая температура обработки (500-540°С) и взрывоопасность, обусловленная использованием в газовой смеси ацетилена.

Задачей, на решение которой направлено предлагаемое изобретение, является расширение функциональных возможностей, обусловленных повышением прочностных, трибологических характеристик поверхности, контактной долговечности и износостойкости стальных деталей.

Технический результат - осуществление низкотемпературной обработки в тлеющем разряде и повышение прочностных, трибологических характеристик поверхности, контактной долговечности и износостойкости стальных деталей.

Задача решается, а технический результат достигается тем, что в способе низкотемпературного ионного азотирования стального изделия в плазме тлеющего разряда, включающем катодное распыление, вакуумный нагрев изделия в плазме тлеющего разряда, состоящей из смеси азотсодержащего и инертного газов, указанный нагрев изделия в плазме тлеющего разряда проводят при температуре 430°С, причем сначала осуществляют поверхностную интенсивную пластическую деформацию посредством ультразвуковой обработки поверхности стального изделия с подачей инструмента S=2 м/мин, рабочей частотой f=22 кГц и частотой вращения детали N=30 об/мин.

Эффективность процесса ионного азотирования зависит от температуры, а именно, чем она выше, тем меньше длительность процесса азотирования при прочих равных условиях. Однако, при высокотемпературной обработке деталей со сложной конфигурацией возникает коробление детали, снижается качество поверхности из-за интенсивного ее распыления ионами насыщающей среды. Уменьшение температурного воздействия приводит к возрастанию длительности процесса, а в некоторых случаях диффузионное насыщение может вовсе остановиться.

Кроме температуры обработки на процесс диффузионного насыщения существенное влияние оказывает структура материала детали, например размер зерен и плотность дефектов на границах, которые оказывают стимулирующее воздействие на продвижение атомов азота вглубь материала при азотировании. Диффузионное насыщение удается повысить благодаря измельчению структуры материала детали и повышению плотности дефектов.

Измельчение структуры материала детали во всем ее объеме является трудоемким процессом. В этом случае рационально измельчать структуру в поверхностном слое. Для получения ультрамелкозернистого слоя часто используется способ поверхностной пластической деформации.

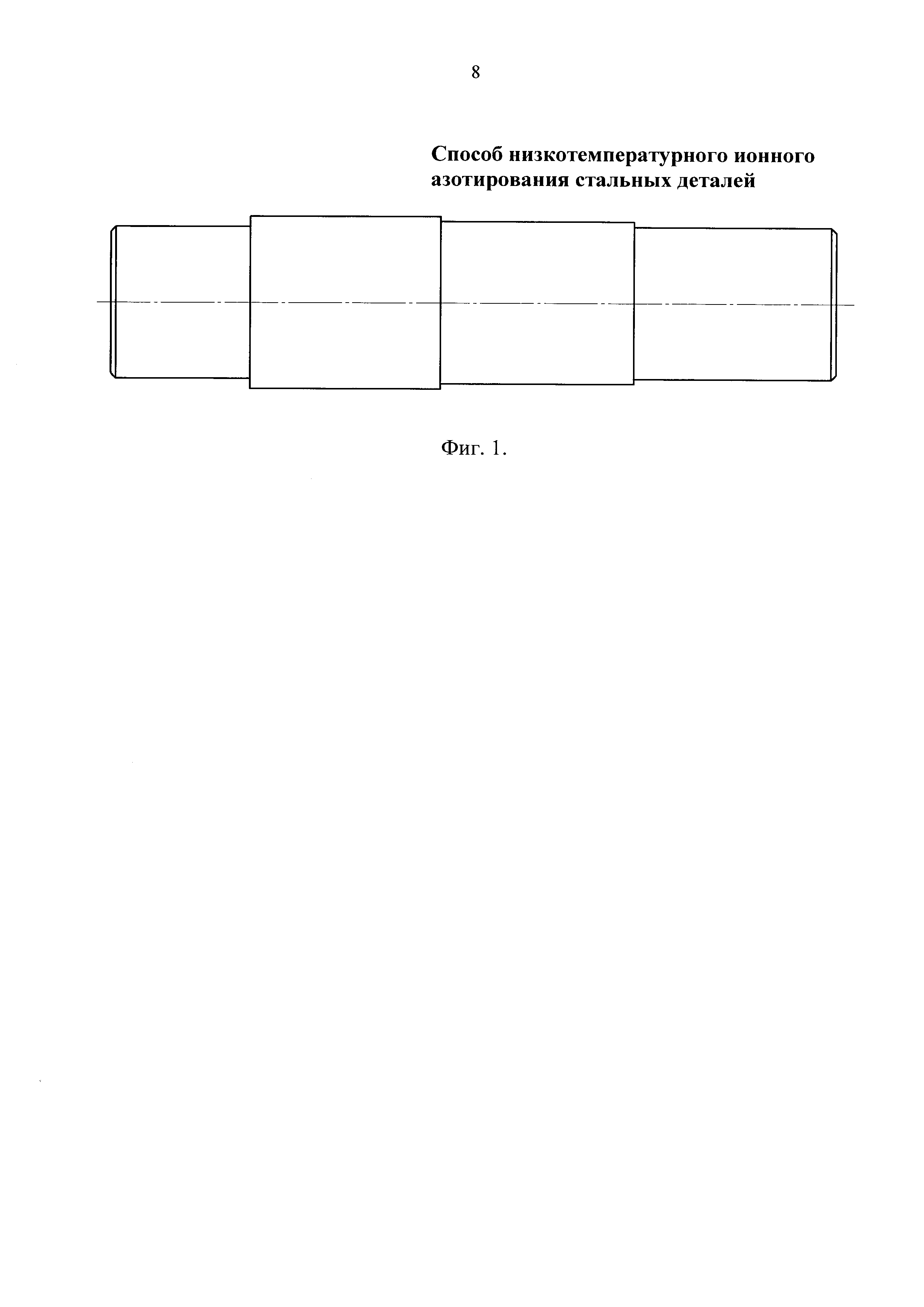

При поверхностной пластической деформационной обработке создание поверхностного слоя с ультрамелкозернистой структурой осуществляется в результате воздействия внешних сил на поверхность детали, реализуется пластическая деформация зерен. Во время обработки активизируется множество систем скольжения и создается большое количество различно ориентированных дислокаций. Под действием напряжений дислокации движутся и встречаются с перпендикулярно направленными дислокациями, где происходит их закрепление. Так в поверхностном слое формируются равноосные структуры в виде блоков (зерен), которые в зависимости от режимов обработки и применяемого способа поверхностной пластической деформации имеют средний размер D=100 нм…2 мкм. В результате поверхностной пластической деформационной обработки во время низкотемпературного ионного азотирования преимущественно происходит зернограничная диффузия, интенсифицируется процесс диффузионного насыщения.

Толщина измененного слоя Н в зависимости от режимов обработки и используемого метода поверхностной пластической деформации может достигать 0,05…2 мм. При этом измененный поверхностный слой имеет переходную зону между ультрамелкозернистой и крупнозернистой структурами толщиной h, в которой структура материала изменяется плавно от одного вида к другому. Этим обеспечивается хорошая совместимость свойств слоев друг с другом.

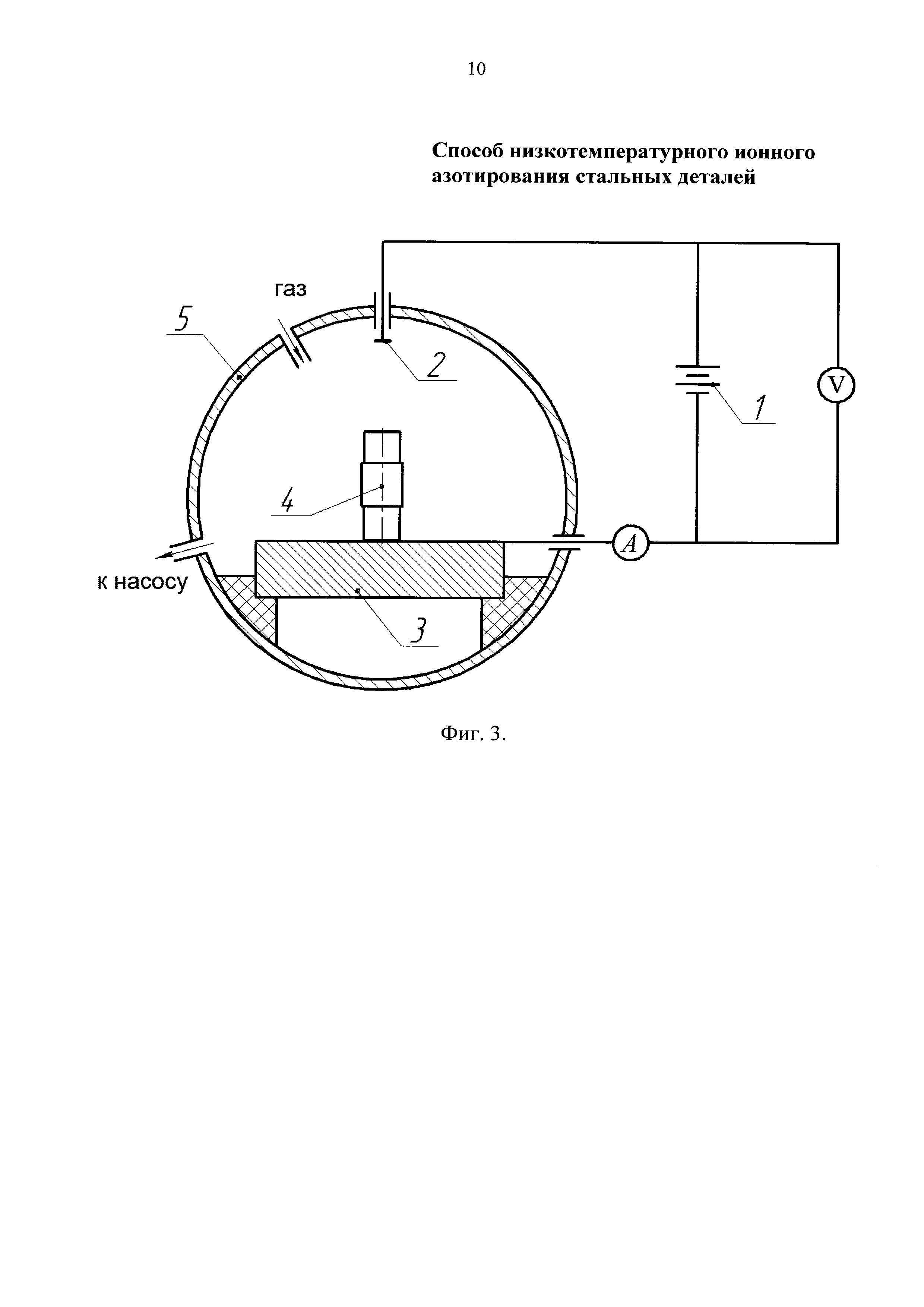

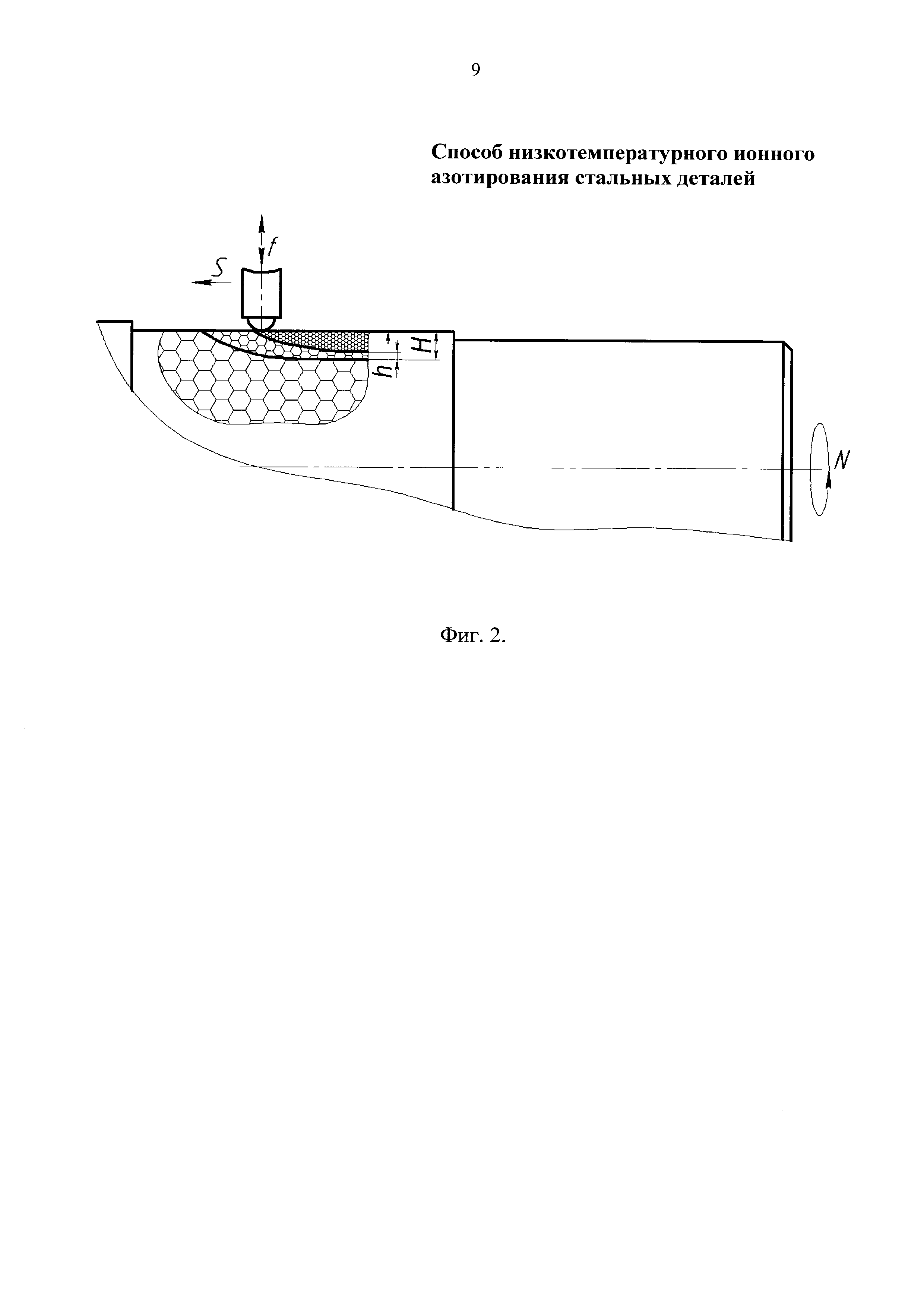

Существо изобретения поясняется чертежами. На фиг. 1 изображена принципиальная схема ультразвуковой обработки поверхности вала, здесь S - подача инструмента, м/мин, N - обороты изделия, об/мин, ƒ - частота ультразвуковых колебаний инструмента. На фиг. 2 изображена схема низкотемпературного ионного азотирования вала в тлеющем разряде, здесь 1 - источник питания, 2 - электрод-анод, 3 - подложка, 4 - обрабатываемая деталь, 5 - вакуумная камера. На фиг. 3 изображены кривые распределения микротвердости по глубине поверхностного слоя в поперечном сечении, здесь 6 - после дробеструйной обработки, 7 - после низкотемпературного ионного азотирования.

Пример конкретной реализации способа.

Реализация способа показана на примере обработки детали-вала, изготовленного из стали 30Х3ВА (ТУ 14-1-950-74). Данная деталь работает в условиях высоких температур (до 450°С) и знакопеременных нагрузок, что предопределяет проведение низкотемпературной поверхностной упрочняющей обработки. Перед операцией поверхностной пластической деформации заготовка проходила предварительную термическую обработку - закалку и отпуск по ТУ-14-1-950-74. Создание поверхностного слоя с ультрамелкозернистой структурой материала заключается в следующих действиях: поверхность детали обрабатывают путем ультразвуковой обработки с подачей инструмента S=2 м/мин, рабочей частотой ƒ=22 кГц и частотой вращения детали N=30 об/мин. В результате ультразвуковой обработки формируется ультрамелкозернистый слой материала детали толщиной Н. Распределение микротвердости в поперечном сечении детали после ультразвуковой обработки имеет вид кривой 6. Затем осуществляют низкотемпературное ионное азотирование в следующем порядке. Деталь 4 подключают к отрицательному электроду, герметизируют камеру и откачивают воздух до давления 10 Па. После эвакуации воздуха камеру продувают рабочим газом 5-10 минут при давлении 1000-1330 Па, затем откачивают рабочий газ до давления 20-30 Па, подают на электроды напряжение и возбуждают тлеющий разряд. При напряжении 800-1000 В осуществляют катодное распыление. После 5-10-минутной обработки по режиму катодного распыления напряжение понижают до рабочего, а давление повышают до 150 Па, необходимое для эффективной обработки. В качестве рабочего газа используется газовая смесь азота, аргона и водорода (N2 35% + Аr 35% + Н2 30%). Азотирование в тлеющем разряде производят при давлении газа p=150 Па, токе I=1,2 А и напряжении U=460 В в течение 10 ч и температуре 430°С. Каждые 15 минут осуществляют смену газовой смеси в камере, которая заключается в откачке рабочего газа до давления 75 Па и последующего его повышения до рабочего давления 150 Па. Все процессы проходят за один технологический цикл, в одной камере и в одной атмосфере. После обработки деталь вместе с вакуумной камерой охлаждают под вакуумом до комнатной температуры. По окончании охлаждения в вакуумную камеру напускают атмосферный газ и извлекают обработанную деталь. Распределение микротвердости в поперечном сечении детали после низкотемпературного ионного азотирования имеет вид кривой 7 (фиг. 4).

Заявляемый способ позволяет расширить функциональные возможности ионного азотирования и повысить прочностные, трибологические характеристики поверхности, контактную долговечность и износостойкость стальных деталей при низкотемпературной обработке в тлеющем разряде за счет формирования поверхностного слоя с ультрамелкозернистой структурой материала детали путем дробеструйной обработки.

Способ низкотемпературного ионного азотирования стального изделия в плазме тлеющего разряда, включающий катодное распыление, вакуумный нагрев изделия в плазме тлеющего разряда, состоящей из смеси азотосодержащего и инертного газов, отличающийся тем, что указанный нагрев изделия в плазме тлеющего разряда проводят при температуре 430°С, причем сначала осуществляют поверхностную интенсивную пластическую деформацию посредством ультразвуковой обработки поверхности стального изделия с подачей инструмента S=2 м/мин, рабочей частотой f=22 кГц и частотой вращения детали N=30 об/мин.