ТЕРМОТРОПНЫЕ ПОЛИМЕРЫ

Вид РИД

Изобретение

Настоящее изобретение относится к термотропным формовочным композициям и способам их получения. В частности, заявка относится к полимерным частицам с зависящим от температуры показателем преломления, способам их получения и применению таких полимерных частиц в качестве добавок для получения термотропных пластиков и их применению.

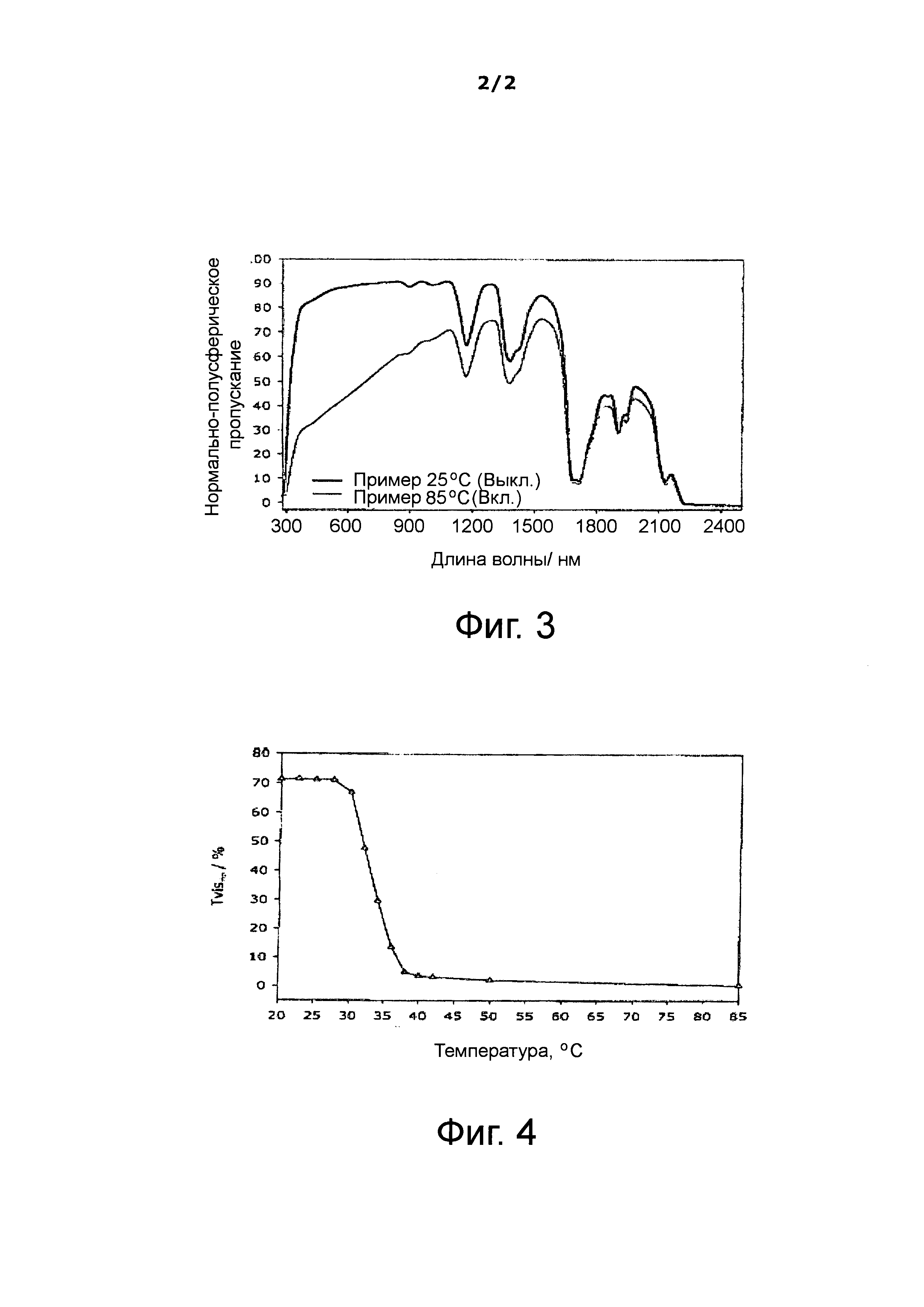

Термотропные материалы обратимо изменяют свое свойство рассеивания электромагнитного излучения при изменении температуры. Термотропные материалы имеют высокое светопропускание или являются прозрачными в определенном температурном интервале, т.е. они демонстрируют отсутствие светорассеяния или только минимальное светорассеяние. Такое состояние также называют режимом OFF в следующем описании. Когда такой температурный интервал или превышается или не достигается, наблюдают возрастание светорассеяния. Полученное мутное состояние также называют режимом ON в следующем описании. Термотропизм является обратимым процессом: когда достигается исходная температура, термотропные материалы возвращаются к своему исходному состоянию. В зависимости от направления процесса переключения можно обнаружить различие между положительным (возрастание мутности, когда поднимается температура) и отрицательным термотропизмом (уменьшение мутности, когда поднимается температура). Положительные термотропные материалы представляют особый интерес, поскольку их можно использовать, например, при остеклении зданий, теплиц или солнечных коллекторов как рассеивающие элементы для температурно-зависимого регулирования интенсивности падающего излучения.

Рассеяние электромагнитного излучения осуществляется на отдельных доменах, содержащихся в подходящем матричном материале. Для того, чтобы рассеяние имело место, домен и матрица должны иметь различные показатели преломления. Как правило, рассеяние является особенно интенсивным, если а) различие между показателями преломления домена и матрицы является настолько большим, насколько возможно, b) объемная доля рассеивающих доменов высока и с) размер доменов схож с длиной волны электромагнитного излучения. С точки зрения применения термотропных материалов как рассеивающих элементов (например, при остеклении фасадов) в мутном состоянии релевантное количество является не общей интенсивностью рассеяния, а фракцией обратного рассеяния, поскольку отражается, т.е. рассеивается в тыльную половину пространства, столько энергии, сколько возможно. Максимальная эффективность обратного рассеяния достигается, когда диаметр рассеивающих доменов несколько меньше длины волны света. Оптимальные свойства обратного рассеивания для солнечного излучения (AM 1.5 Global) получают при диаметрах d=200-400 нм (P.M. Nitz, "Optical modelling and surveying of thermotropic systems", doctoral thesis, Albert-Ludwigs-Universitat Freiburg, 1999). Однако такой оптимум является весьма широким для больших диаметров, так что сравнительно хороших свойств обратного рассеивания также можно достигнуть с доменами размерами в интервале примерно 400-2000 нм.

Что касается механизма переключения, то согласно известному уроню техники, можно различить две концепции (А и В) для положительных термотропных материалов.

В концепции А оптическое переключение основано на обратимых процессах сегрегации и смешивания. Такие системы состоят из по меньшей мере двух компонентов с различными показателями преломления. В режиме OFF различие в показателях преломления между двумя компонентами не может оказывать действие, поскольку они гомогенно смешаны на молекулярном уровне. В таком режиме материал имеет усредненный показатель преломления и в идеальном случае является высокопрозрачным. Когда определенная температура, называемая нижней критической температурой растворения (LCST), превышается, происходит разделение фаз. Образуются рассеивающие домены, которые преимущественно или полностью состоят из одного из компонентов. Теперь, так как показатель преломления рассеивающих доменов отличается от показателя преломления окружающей матрицы, на границе раздела домен/матрица происходит рассеяние, и материал выглядит мутным. При охлаждении ниже LCST компоненты снова смешиваются, и рассеивающие домены исчезают, за счет чего материал возвращается к своему первоначальному прозрачному состоянию.

Термотропные материалы, соответствующие концепции А, которые подходят для элементов остекления, представляют собой либо гидрогели (смеси вода/полимер), либо смеси полимеров (смеси по меньшей мере двух полимеров). Такие системы LCST часто описываются в патентной литературе. Для термотропных гидрогелей можно упомянуть в качестве примеров US 5057560, US 5147923, ЕР 0678534 и ЕР 0873367. Смеси термотропных полимеров описываются, например, в ЕР 0611803 и ЕР 0181485.

Термотропные системы LCST имеют ряд недостатков.

- Процессы сегрегации/смешивания требуют высокой подвижности на молекулярном уровне. После нескольких циклов переключения может происходить частичная макроскопическая сегрегация, которая приводит к участкам перманентной мутности. Таким образом, перманентная и полная обратимость не могут быть гарантированы.

- Поскольку мельчайшие изменения в композиции уже влияют на фазовые свойства, системы LCST весьма чувствительны к примесям. Так, например, смеси термотропных полимеров очень чувствительны к влаге.

- Из-за требуемой молекулярной подвижности системы LCST не демонстрируют потребительские свойства пластиков. Они не функционируют как независимые самоподдерживающиеся системы. Поэтому системы LCST используются в связи с несущим и защитным слоями, которые предпочтительно изготовляют из стекла или прозрачного пластика. Встраивание термотропного материала между двумя слоями обычно связано с высокими технологичными расходами. В случае термотропных гидрогелей дополнительно необходим краевой композит, который предотвращает потери воды. Однако широкие испытания показали, что непроницаемость краевого композита для диффузии воды трудно поддается регулированию в течение периодов свыше десяти лет.

- Термотропные гидрогели нельзя перерабатывать как термопласты из-за содержания в них воды. Экструзия смесей термотропных полимеров затруднена, поскольку отдельные полимерные компоненты обычно имеют четкие различия по вязкости. Кроме того, температура переработки превышает температуру переключения смеси полимеров. После экструзии не получают однородную смесь полимеров, так что помутнение является необратимым, т.е. остается даже при температурах ниже температуры переключения. В ЕР 1218467 для получения экструзией многослойных листов с промежуточным слоем из смеси термотропных полимеров добавляют подходящие вспомогательные вещества (например, органические растворители). Действительно, посредством этого можно повысить температуру сегрегации до значения выше температуры переработки. Однако такие вспомогательные вещества должны удаляться без остатка на дополнительной стадии способа, поскольку незначительные примеси уже могут вредно влиять на фазовое поведение смеси термотропных полимеров.

- Системы LCST обычно не являются долговечными при термической нагрузке или на солнечном свету. Места перманентного помутнения, снижение величины хода переключения, увеличение гистерезиса и пожелтение наблюдают как признаки повреждения. Стабилизаторы, такие как поглотители свободных радикалов и светостабилизаторы, часто остаются неэффективными и, кроме того, могут вредно влиять на фазовое поведение.

- Системы LCST медленно реагируют на изменения температуры, поскольку необходимые процессы диффузии протекают медленно. Так, в частности, переход от режима мутности ON к режиму прозрачности OFF может происходить несколько часов и иногда даже дней.

В термотропных материалах, соответствующих концепции В, процессы сегрегации/смешивания не вовлекаются. В данном случае изменение пропускания вызывается различной зависимостью от температуры показателей преломления включенных материалов. Термотропные материалы, соответствующие концепции В, также состоят из по меньшей мере двух компонентов: доменообразующей добавки и прозрачного полимера в качестве матрицы. В режиме OFF показатели преломления доменов и матрицы оптимально схожи, так что достигается высокая прозрачность. Когда температура повышается, наблюдают значительное снижение показателя преломления доменов, в то время как показатель преломления матрицы остается почти постоянным. Система посредством этого изменяется до светорассеивающего мутного состояния. Для того, чтобы достичь существенного и возможно быстрого изменения показателя преломления с температурой, в качестве доменообразователей (термотропных добавок) предпочтительно используют материалы, демонстрирующие фазовый переход в интервале температуры переключения.

В ЕР 0000868, DE 4433090, ЕР 0946443, DE 19825984 и ЕР 1258504 в качестве термотропных добавок используют низкомолекулярные органические вещества, демонстрирующие переход в расплавленное состояние в интервале температуры переключения. Термотропная добавка для образования доменов в соответствующем прозрачном полимере должна быть по меньшей мере частично нерастворимой в полимерной матрице. В качестве подходящих классов низкомолекулярных веществ упоминаются алканы, карбоновые кислоты, их эфиры и амиды, а также сравнимые с ними классы веществ. Термотропная добавка внедряется в чистом, т.е. «незащищенном» состоянии. Это подразумевает некоторые недостатки. Обычно термотропная добавка эффективна как термотропное вещество только в определенном интервале концентраций (например, 2-5%). Ниже такого интервала концентраций она полностью растворяется и не образует доменов, т.е., добавка и матрица существуют как единая фаза. Важные свойства материала полимерной матрицы (например, адгезия к стеклу или сопоставимому носителю) за счет этого могут претерпеть вредное воздействие. Образование доменов начинается только при концентрации добавки выше определенной, которая может значительно изменяться в зависимости от матрицы. Напротив, при высоких концентрациях добавки существует опасность, что имеют место постоянные эффекты рассеяния во всем температурном интервале. Тогда свойство термотропного переключения может быть утрачено в значительной мере. Другой недостаток относится к предполагаемой длительной устойчивости. При светорассеянии в режиме ON термотропная добавка представляет собой жидкость и, таким образом, легко подвергается процессам диффузии. Результатом является утрата эффекта переключения и обеспечение эффекта постоянного рассеяния.

Различные способы предлагаются для получения термотропных слоев с низкомолекулярными органическими веществами в качестве термотропных добавок. В ЕР 0946443 сначала получают раствор для покрытия, содержащий растворитель, и затем его наносят на подложку (например, флоат-стекло) известными в технологии красок способами нанесения покрытия (такими как нанесение ножевым устройством, распыление или струйный облив). Затем растворитель выпаривают и выполняют индуцируемое термически сшивание. Когда растворитель выпаривается, высвобождаются пары, вредные для окружающей среды и здоровья. Тогда требуются капитальные затраты для безопасности производства. Из DE 19825984 известно получение термотропных слоистых стеклянных панелей на основе литья композиций смол с отверждением УФ. Термотропными смолами заполняют пространство между панелями, которое получают, соединяя две стеклянные панели вместе с подходящим спейсером (дистанционным элементом) между ними. Термотропную смолу отверждают путем облучения УФ-светом. Как модификация такого способа, в ЕР 1258504 заявлен способ получения термотропных листов. По завершении отверждения две несущие панели отделяют одну от другой путем удаления спейсера. При таком способе может быть отделен термотропный лист. Для того, чтобы лист легко отделялся, несущая панель состоит, например, из материала с низкими адегионными свойствами (например, ПТФЭ, силикона). Кроме того, в ЕР 1258504 описывается способ, в котором не содержащую растворитель УФ-отверждаемую композицию наносят на плоскую несущую поверхность с помощью устройства для отливки листов. После УФ-отверждения в отсутствие воздуха получают термотропный лист, который можно отделить от несущего слоя. Как вывод можно отметить, что ни один из упомянутых способов не соответствует требованиям экономически эффективного производства в промышленном масштабе.

В научной литературе (Solar Energy Materials & Solar Cells, 93, 2009, pp. 1510-1517) обсуждается другая разработка, в которой низкомолекулярный компонент включают в полимерную матрицу не в чистом состоянии, а в форме частиц ядро/оболочка. Низкомолекулярный компонент - смесь н-алканов с температурой плавления от 30 до 40°C - образует ядро и покрыт защитной полимерной оболочкой. Инкапсулирование низкомолекулярного компонента дает порошкообразный материал, который всегда находится в форме твердого вещества в интервале используемой температуры и явно легче перерабатывается по сравнению с незащищенной добавкой. Полимерная оболочка предотвращает процессы диффузии, так что длительная устойчивость существенно улучшается. Технология получения слоистого стекла с отлитой смолой установлена, но не подходит для крупномасштабного применения. Перенос такой концепции на текущие способы переработки термопластов, такие как экструзия листов, описывается, среди прочего, в DE 102007061513.

Из ЕР 0985709 известны формовочные композиции термотропных пластиков, в которых в качестве термотропного компонента вместо низкомолекулярных веществ используются специфические сополимеры. Используемые сополимеры термодинамически не смешиваются с полимером матрицы и, следовательно, образуют домены в полимерной матрице после обработки термопласта. Так как термотропный компонент демонстрирует более высокую температурную зависимость показателя преломления по сравнению с матрицей, полученная термотропная формовочная композиция демонстрирует обратимое помутнение при повышении температуры. В качестве термотропного компонента предпочтительно используют сополимеры этилена и глицидилметакрилата или этилена, C1-4-алкилакрилата и глицидилметакрилата (такие как типы GMA Lotader® от Arkema) и сополимеры метакрилата, бутадиена и стирола (такие как типы ВТА Paraloid® от Rohm & Haas). Прозрачная полимерная матрица предпочтительно состоит из аморфных полиамидов или сополиамидов (таких как типы TR Grilamid® от EMS Grivory). Два указанных компонента усиленно перемешивают в термотропную формовочную композицию компаундированием. Для дальнейшей переработки в формованные детали можно использовать обычные процессы термического формования, такие как литье под давлением, раздувное формование и экструзия. В одном воплощении прозрачный полиамид в качестве матричного компонента компаундируют с сополимером этилена и глицидилметакрилата (Lotader® GMA АХ 8840) в качестве образователя доменов и после процесса литья под давлением перерабатывают в листы (100×100×4 мм). Полученные таким образом термотропные полиамидные листы демонстрируют почти непрерывное снижение пропускания при 560 нм при возрастании температуры (комнатная температура →80°C). Степень мутности в режиме ON возрастает, как ожидалось, при возрастании концентрации термотропной добавки. Недостатком является то, что когда концентрация возрастает, пропускание также существенно падает в режиме OFF, так что эффективный «ход переключения» (различие в пропускании между режимами OFF и ON) является низким. Такой невыгодный эффект имеет место уже при относительно низких концентрациях добавки (<10%), что указывает на недостаточное соответствие между показателями преломления добавки и матрицы. Высокая объемная доля рассеивающих доменов, которая необходима для высокой интенсивности рассеяния в режиме ON, одновременно с высоким пропусканием в режиме OFF посредством этого не может быть достигнута. Из-за очень широкого интервала переключения (комнатная температура →80°C) такие системы не подходят для применений, подобных, например, защите зданий от перегрева, при которых требуется узкий температурный интервал переключения примерно от 25 до 40°C или от 30 до 40°C. Кроме того, описанный способ не позволяет избирательно воздействовать на размер доменов. Следовательно, оптимизация свойств рассеяния (например, в отношении фракции обратного рассеяния) невозможна.

Целью настоящего изобретения является обеспечение термотропных формовочных композиций, которые преодолевают по меньшей мере некоторые из упомянутых недостатков уровня техники.

Согласно одному аспекту изобретения, цель достигается с помощью обеспечения частиц, которые могут служить в качестве термотропной добавки. Частицы по изобретению можно получить путем сополимеризации

a) от 30 до 95 мас. % одного или нескольких виниловых мономеров с алкильной боковой цепью из по меньшей мере 12 атомов углерода;

b) от 0,1 до 10 мас. % одного или нескольких сшивающих агентов;

c) от 3 до 70 мас. % одного или нескольких виниловых мономеров с 1-11 атомами углерода в алифатической боковой цепи, которая при необходимости содержит одну или несколько функциональных групп;

d) от 0 до 50 мас. % одного или нескольких виниловых мономеров с ароматической боковой группой, которая при необходимости является замещенной.

Согласно изобретению такую частицу получают полимеризацией виниловых мономеров с длинной боковой алифатической цепью, в которой число атомов углерода 12 или больше, с виниловыми мономерами, алифатическая боковая цепь которых содержит 1-11 атомов углерода и может при необходимости содержать одну или несколько функциональных групп. Напротив, используемые компоненты а) являются незамещенными. Для полимеризации требуются один или несколько инициаторов свободнорадикальной полимеризации.

Кроме того, могут присутствовать виниловые мономеры, которые содержат ароматические боковые группы, при этом указанные ароматические боковые группы могут быть замещенными.

Согласно изобретению, «виниловый мономер» обозначает соединения общей формулы -CH2=CR1R2. Во многих случаях R2=Н, и R1 включает указанную боковую цепь при необходимости через функциональную группу.

Специалисту известны различные виниловые мономеры. Особенно подходящие виниловые мономеры для способа по изобретению включают акрилаты. В этом случае в вышеуказанной формуле R2 представляет собой -С(=O)OR3, a R1=Н. В метакрилатах указанный R2 в вышеуказанной формуле представляет собой -С(=O)OR3, a R1 представляет собой метальную группу. Другие подходящие соединения включают акриламиды, в которых R2 представляет собой -C(=O)-NHR3; простые виниловые эфиры, в которых R2 представляет собой -O-R3; и, например, сложные виниловые эфиры, в которых R2 в вышеуказанной формуле представляет собой -O-C(=O)-R3.

В этом случае R3 соответствует указанной боковой цепи/боковой группе, определенной в а), с) и d).

Специалисту известны другие виниловые мономеры.

Для определения компонента a) R3 представляет собой неразветвленную алкильную группу, т.е. ациклическую и насыщенную. Предпочтительная длина цепи составляет 12-48 атомов углерода.

В качестве компонента b) используются соединения, имеющие по меньшей мере две группы, способные взаимодействовать с виниловыми мономерами. Диэтиленненасыщенные или полиэтиленненасыщенные виниловые мономеры являются особенно подходящими в качестве сшивающих агентов или сшивающих смесей.

Для компонента с) группа R3 содержит от 1 до 11 атомов углерода алифатической цепи. Они также могут быть в основном ациклическими или циклическими и частично ненасыщенными. Однако в таком случае R может включать несколько функциональных групп, например, гидроксигруппы, сложноэфирные, простые эфирные, амидные, аминные группы, галогены, карбоксигруппы и их комбинации. Например, компонент с) может содержать одну или две или три гидроксигруппы в радикале R2. R также может содержать одну, две или три сложноэфирные группы. Комбинация гидроксигруппы и галогеногруппы также будет возможна. Смеси различных виниловых мономеров, которые удовлетворяют условиям с), также являются подходящими.

Как необязательный компонент, в качестве компонента d) может содержаться виниловый мономер, в котором R3 представляет собой ароматическую боковую группу. Ароматические молекулы имеют циклическую систему, содержащую делокализованные электроны в сопряженных двойных связях или незанятые р-орбитали или неподеленные пары электронов. Предпочтительными соединениями такого типа являются фенильные соединения. Согласно изобретению они также могут быть замещены, предпочтительно, галогенами. Предпочтительно использовать богатые электронами гетероароматические соединения.

В одном воплощении на частицу по изобретению привит другой слой, который получен полимеризацией виниловых мономеров с 1-11 атомами углерода в алифатической или ароматической боковой цепи, т.е., в таком случае R3 представляет собой алифатическую или ароматическую группу с 1-11 атомами углерода.

Для прививки другого слоя используют би- или полифункциональные сшивающие агенты с по меньшей мере двумя углерод-углеродными двойными связями с различной реакционной способностью.

Частицы по изобретению демонстрируют фазовый переход первого рода в температурном интервале от -20 до 150°C.

Частицы по изобретению предпочтительно получают со средним диаметром частиц от 100 до 10000 или от 100 до 2000 нм, предпочтительно, от 100 до 500 нм. Средний диаметр d50 частиц представляет собой величину, для которой 50 мас. % всех частиц тяжелее указанной величины и 50 мас. % всех частиц легче указанной величины. Такие величины d50 определяют, например, лазерной рефракцией.

Предпочтительно частицы имеют относительно узкое распределение. Так, величина диаметра d90 частиц больше величины диаметра d50 частиц не более, чем в три раза. Так, например, если величина d50 равна 200 нм, величина d90 предпочтительно равна 600 нм или менее. Таким образом, отношение величин d90 к d50 предпочтительно ≤3, предпочтительнее, ≤2.

Частицы по изобретению также могут содержать от 0 до 10 мас. % неорганических частиц. Особенно подходящие частицы включают силикаты и оксиды элементов Al, Si, Zr, Hf, Ti, Zn, Pb и их возможные смешанные оксиды.

Изобретение также относится к формовочной композиции, содержащей матрицу и от 1 до 50 мас. % частиц по изобретению или частиц, определенных по меньшей мере компонентами а) и b), а именно,

частицы, которые можно получить полимеризацией

a) от 30 до 99,9 мас. % одного или нескольких виниловых мономеров с алкильной боковой цепью с по меньшей мере 12 атомами углерода;

b) от 0,1 до 10 мас. % одного или нескольких сшивающих агентов;

c) от 0 до 70 мас. %) одного или нескольких виниловых мономеров с 1-11 атомами углерода в алифатической боковой цепи, которая при необходимости содержит одну или несколько функциональных групп;

d) от 0 до 50 мас. % одного или нескольких виниловых мономеров с ароматической боковой группой, которая при необходимости является замещенной.

Такая формовочная композиция представляет собой термотропную формовочную композицию, если она может изменять свое светопропускание под действием тепла.

Различие в показателях преломления между частицами и материалом матрицы предпочтительно составляет <0,5 или <0,3 или <0,2 или <0,1 или <0,05 или <0,01 в состоянии светопропускания.

Показатель преломления можно регулировать путем подбора в частице компонентов а)-d).

Предпочтительно материал матрицы сам является прозрачным или просвечивающим. В рамках изобретения «прозрачность» означает пропускание света и одновременную прозрачность по виду или изобретению. Для того, чтобы отличить просвечиваемость от прозрачности, «просвечиваемость» обозначает светопропускание без прозрачности по виду или изображению.

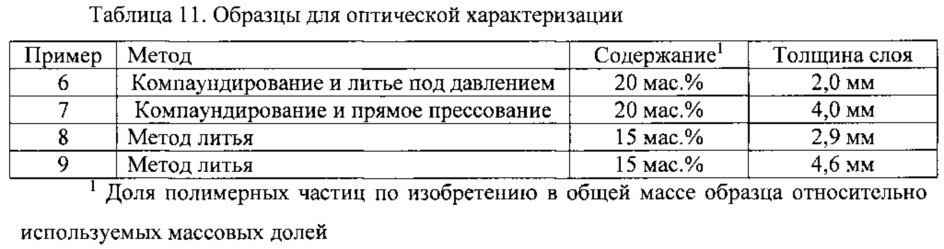

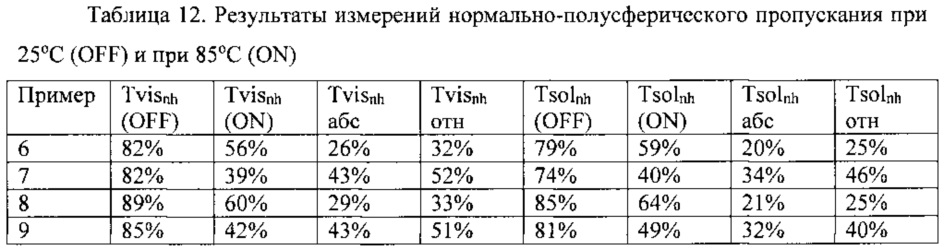

Прозрачные и просвечивающиеся формованные детали определяются Tvisnh 75%, предпочтительно, 80%, в условиях измерения, указанных в примерах для оптической характеризации с испытываемыми образцами, аналогичными образцам примера 6.

В другом воплощении изобретения цель достигается с помощью одно- или двухфазных полимерных частиц по изобретению со средним диаметром первичных частиц от 50 нм до 10 мкм, предпочтительно, от 100 до 2000 нм, в частности, от 200 до 1000 нм или от 500 до 1000 нм, содержащих, относительно общей массы,

A) от 10 до 100 мас. %) полимерной фазы А, которую можно получить свободнорадикальной сополимеризацией миниэмульсии типа масло-в-воде со смесью мономеров в качестве масляной фазы, содержащей

i) 30-99,9 мас. % одного или нескольких моноэтиленненасыщенных мономеров I с по меньшей мере одной C12-C48-н-алкильной боковой цепью;

ii) 0-60 мас. % одного или нескольких моноэтиленненасыщенных мономеров II с по меньшей мере одной C1-C11-н-алкильной и/или одной C3-C48-изоалкильной боковой цепью;

iii) 0,1-20 мас. % одного или нескольких мономеров III с по меньшей мере двумя несопряженными этиленовыми двойными связями;

iv) 0-69,9 мас. % одного или нескольких (гетеро)ароматических моноэтиленненасыщенных мономеров IV;

v) 0-40 мас. %) одного или нескольких других моноэтиленненасыщенных мономеров V;

и

B) от 0 до 90 мас. % полимерной фазы В, которую можно получить последующей свободнорадикальной привитой сополимеризацией в присутствии полимерной фазы А, полученной по завершению стадии А), смеси мономеров, содержащей

i) 0-100 мас. % одного или нескольких мономеров VI, выбранных из группы C1-C10-алкил(мет)акрилатов;

ii) 0-100 мас. % одного или нескольких (гетеро)ароматических моноэтиленненасыщенных мономеров VII;

iii) 0-50 мас. % одного или нескольких других моноэтиленненасыщенных мономеров VIII;

при этом массовые проценты смесей мономеров, используемых на соответствующих стадиях, составляют в сумме до 100 мас. %.

Предпочтительно полимеризацию выполняют в органических фазах без добавления органического растворителя. Такими растворителями могут быть, например, н-алканы, такие как 1-октадекан.

Предпочтительно полимерные частицы по изобретению не имеют каких-либо закрепляющих групп на поверхности ядра частицы, отклоняющейся от сферической компоновки.

Частицы по изобретению демонстрируют фазовый переход первого рода в температурном интервале от -20 до 150°C.

В рамках настоящего изобретения префикс «Cx-Cy-» (с x и y=1, 2, 3 и т.д., и y>x) означает, что алкильное соединение, класс алкильных соединений или алкильная группа, о которых идет речь, могут состоять из от x до у атомов углерода. Неразветвленные ациклические алкильные соединения, классы алкильных соединений или алкильные группы имеют префикс «н-», в то время как соответствующие разветвленные ациклические или циклические соединения или группы префикс «изо». «(Мет)акриловые» относится к акриловым или метакриловым соединениям, «(гетеро)ароматические» относится к ароматическим или гетероароматическим соединениям, и «(гетеро)циклические» относится к циклическим или гетероциклическим соединениям.

Для получения термотропных пластиков частицы по изобретению смешивают с подходящим прозрачным или просвечивающим пластиком. В таком пластике частицы, в идеальном случае, равномерно распределены в форме отдельных доменов. Пластик образует матрицу, при необходимости, в комбинации с другими добавками, и поэтому далее в описании также называется матричным пластиком.

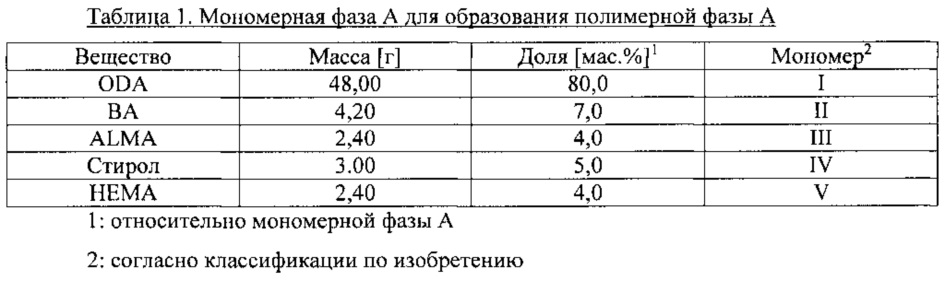

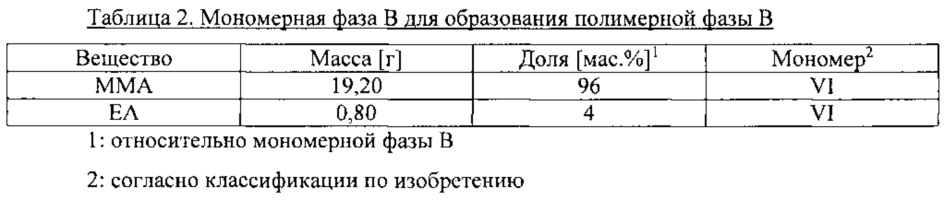

Различия в показателе преломления между доменами и матрицей являются характеристикой наличия светорассеяния. При температурах ниже фазового перехода (режим OFF) показатели преломления доменов по и матрицы пм настолько схожи, насколько возможно (nD=nM), так что термотропный пластик в идеале демонстрирует прозрачность или просвечиваемость чистого матричного пластика. В температурном интервале фазового перехода показатель преломления доменов резко снижается (nD<nM) так, что свет рассеивается на границах раздела домен/матрица и снижается прозрачность или просвечиваемость (режим ON). Термотропный пластик обычно демонстрирует наибольшее изменение пропускания в температурном интервале фазового перехода. Такой температурный интервал далее также называется «температурой переключения».

Полимерная фаза А полимерных частиц по изобретению представляет собой сополимер, мономерные звенья которого выбраны из по меньшей мере двух (I, III) или из пяти различных групп (I или V) или большего числа. Мономеры I необходимы для свойства термотропного переключения. Поэтому полимеризация должна включать по меньшей мере один мономер I для образования полимерной фазы А. Кроме того, полимерная фаза А сшивается по меньшей мере одним мономером III для того, чтобы форма и размер полимерных частиц по изобретению сохранялись на стадиях последующей переработки. Напротив, какие и в каких массовых процентах включаются мономеры других классов II, IV и V зависит от желаемой температуры переключения и свойств матричного пластика (показатель преломления в температурном интервале в режиме OFF, совместимость с полимерными частицами и т.д.).

Полимерная фаза А полимерных частиц по изобретению образована на 30-99,9 мас. %, предпочтительно, 50-97 мас. %, в частности, 60-95 мас. % или 75-85 мас. %, из мономерных звеньев с н-алкильными боковыми цепями с 12-48 атомами углерода (мономеры I). В некоторых воплощениях длина н-алкильных боковых цепей находится в интервале от 12 до 16 атомов углерода, в других она находится в интервале от 20 до 48 атомов углерода. В некоторых воплощениях используют вместе два или больше различных мономеров.

После свободнорадикальной полимеризации мономеры I образуют так называемые гребенчатые полимеры. Они состоят из главной полимерной цепи и множества C12-C48-н-алкильных боковых цепей, соединенных с нею. Боковые цепи обычно ковалентно соединены с главной цепью через закрепляющую группу, например, сложноэфирную группу.

В отличие от обычных частично кристаллических полимеров (например, полиэтилена), в которых кристаллизуется главная цепь, в данном случае кристаллизуются н-алкильные боковые цепи (см. N.A. Plate, V.B. Shibaev, Comb-Like Polymers, Structure and Properties, Polymer Sci.; Macromolecular Reviews, 1974, 8, pp. 117-253). Плавление/кристаллизация происходит при определенной температуре Tm фазового перехода. Температуру Tm фазового перехода можно определить известным способом с помощью дифференциальной сканирующей калориметрии (ДСК). Для того, чтобы происходила кристаллизация боковых цепей, требуется минимальная длина цепи, которая может изменяться в зависимости от гибкости главной цепи. Минимальная длина обычно составляет примерно 8-11 атомов углерода за пределами закрепляющей группы. Для боковых цепей свыше минимальной длины температура Tm фазового перехода повышается, при удлинении боковой цепи. Как пример можно упомянуть температуры фазового перехода, известные из литературы, гомополимеров н-тетрадецилакрилата Tm=19,5°C; и гомополимеров н-докозилакрилата Tm=67,7°C (см. K.A. O'Leary, D.R. Paul, Physical properties of poly(n-alkyl acrylate) copolymers, Part 1. Crystalline/crystalline combinations, Polymer 2006, 47, pp. 1226-1244).

Путем сополимеризации двух или большего числа мономеров I, имеющих боковые цепи различной длины, можно регулировать каждую температуру фазового перехода через массовое отношение в температурном окне, определяемом гомополимерами. Кроме того, в случае сополимеров, например, двух мономеров I, имеющих боковые цепи различной длины, полагают, что действительно, как правило, чем выше доля мономеров с более короткой цепью (или чем короче его цепь), тем ниже число способных кристаллизоваться атомов углерода в сополимере, и тем ниже Tm.

Мономеры I предпочтительно выбирают из группы:

Ia) эфиров α,β-этиленненасыщенных C3-C4-карбоновых кислот и C12-C48-н-алканолов;

Ib) моно- и диалкилэфиров α,β-этиленненасыщенных C4-C6-дикарбоновых кислот с по меньшей мере одной C12-C48-н-алкильной цепью в качестве эфирного радикала; и

Ic) аллиловых и виниловых эфиров C13-C49-н-алкановых кислот.

Специалистам известны другие группы этиленненасыщенных мономеров I с по меньшей мере одной C12-C48-н-алкильной боковой цепью, которые полимеризуются свободнорадикальной полимеризацией.

Предпочтительные мономеры I из группы Ia) включают (мет)акрилаты, образованные с н-додеканолом, н-тетрадеканолом, н-гексадеканолом, н-октадеканолом, н-докозанолом и н-октакозанолом. Кроме чистых соединений также можно использовать коммерческие смеси C12-C48-н-алкил(мет)акрилатов с н-алкильными радикалами различной длины (например, SA 1618, BASF). В некоторых воплощениях не добавляют октадецилакрилат.

Мономеры I из группы Ib) включают диалкилэфиры α,β-этиленненасыщенных дикарбоновых кислот C4-C6 с двумя идентичными C12-C48-н-алкильными группами, двумя различными C12-C48-н-алкильными группами, одной C12-C48-н-алкильной группой и одной C1-C11-н-алкильной или C3-C48-изоалкильной группой, и соответствующие моноалкиловые эфиры с C12-C48-н-алкильной группой. Предпочтительно используются диалкилэфиры малеиновой и итаконовой кислоты с н-додеканолом, н-тетрадеканолом, н-гексадеканолом, н-октадеканолом, н-докозанолом и н-октакозанолом.

Предпочтительные мономеры I из группы Ic) включают виниловые и аллиловые эфиры н-тетрадекановой, н-гексадекановой, н-октадекановой, н-докозановой и н-октакозановой кислот.

Для снижения температуры Tm фазового перехода полимера, преимущественно образованного из мономеров I, также можно использовать, в частности, полимеризуемые свободнорадикальной полимеризацией мономеры, имеющие алкильную боковую цепь с менее чем 12 атомами углерода или разветвленную циклическую или ациклическую алкильную боковую цепь с 3-48 атомами углерода (мономеры II). Мономеры II включают в полимеризацию в количестве 0-60 мас. %, предпочтительно, от 0 до 40 мас. %, в частности, от 0 до 20 мас. % или от 1 до 60 мас. %.

Мономеры II предпочтительно выбирают из группы IIa) эфиров α,β-этиленненасыщенных C3-C4-карбоновых кислот и C1-C11-н-алканолов или C3-C48-изоалканолов, IIb) моно- и диэфиров α,β-этиленненасыщенных C4-C6-дикарбоновых кислот и C1-C11-н-алканолов и/или C3-C48-изоалканолов и IIc) аллиловых и виниловых эфиров C2-C12-н-алкановых кислот и С4-С49-изоалкановых кислот.

Предпочтительные мономеры II из группы IIa) включают (мет)акрилаты, образованные с метанолом, этанолом, н-пропанолом, изопропанолом, н-бутанолом, втор-бутанолом, изобутанолом, трет-бутанолом, н-гексанолом, н-октанолом, 2-этилгексанолом, н-деканолом, изодеканолом и изооктадеканолом, циклогексанолом, 4-трет-бутилциклогексанолом, борнеолом, изоборнеолом и 3,3,5-триметилциклогексанолом, и дигидродициклопентадиенил(мет)акрилат.

Предпочтительные мономеры II из группы IIb) включают диэфиры малеиновой и итаконовой кислот с метанолом, этанолом, н-бутанолом, изобутанолом и 2-этилгексанолом.

Предпочтительные мономеры II из группы IIc) включают аллил- и винилацетат и соответствующие пропионаты, бутираты, валераты, капронаты, деканоаты и лаураты. В некоторых воплощениях винилацетат не используют.

Рассеивающие свойства термотропного пластика зависят в большой степени от размера рассеивающих доменов (объяснение см. выше). Размер рассеивающих доменов определяется главным образом диаметром полимерной фазы А полимерных частиц по изобретению. Для того, чтобы форма и размер полимерной фазы А сохранялся после переработки с матричным пластиком, полимерная фаза А предпочтительно является сшитой. Полимеризуемые свободнорадикальной полимеризацией ди- или полифункциональные сшивающие агенты (мономеры III) используют для образования внутренней сшивки. Они включают мономеры с по меньшей мере двумя несопряженными этиленовыми двойными связями. Мономеры III включают в полимеризацию в количестве 0,1-20 мас. %, предпочтительно, от 0,1 до 10 мас. %.

В качестве ди- и полифункциональных мономеров III можно использовать IIIa) эфиры (мет)акриловой кислоты и многоатомных спиртов, IIIb) виниловые и аллиловые простые эфиры многоатомных спиртов и IIIc) (гетеро)циклические и (гетеро)ароматические соединения, дизамещенные или полизамещенные аллильными, винильными или (мет)акрильными группами.

Подходящие ди- или полифункциональные мономеры III группы IIIa) включают, например, этиленгликольди(мет)акрилат, 1,3-бутандиолди(мет)акрилат, 1,4-бутандиолди(мет)акрилат, 1,6-гександиолди(мет)акрилат, 1,10-декандиолди(мет)акрилат, ди(этиленгликоль)ди(мет)акрилат, три(этиленгликоль)ди(мет)акрилат, тетра(этиленгликоль)ди(мет)акрилат, ди(пропиленгликоль)ди(мет)акрилат, три(пропиленгликоль)ди(мет)акрилат, трициклодекандиметанолди(мет)акрилат, 2-гидрокси-1,3-ди(мет)акрилоксипропан, глицеролди(мет)акрилат, глицерол-1,3-диглицеролатди(мет)акрилат, неопентилгликольди(мет)акрилат, диуретанди(мет)акрилат, ди(мет)акрилат триметилолпропанэтоксилатметилового эфира, триметилолпропантри(мет)акрилат, триметилолпропанэтоксилаттри(мет)акрилат (степень ЭО=3-20), триметилолпропанпропоксилаттри(мет)акрилат, пентаэритритолтри(мет)акрилат, глицеролпропоксилаттри(мет)акрилат, ди(триметилол)пропантетра(мет)акрилат, пентаэритритолтетра(мет)акрилат, ди(пентаэритритол)пента(мет)акрилат и ди(пентаэритритол)гекса(мет)акрилат.

Подходящие ди- или полифункциональные мономеры III группы IIIb) включают, например, дивиниловый эфир 1,4-бутандиола, дивиниловый эфир 1,6-гександиола, дивиниловый эфир ди(этиленгликоля), бис[4-(винилокси)бутил]адипат, бис[4-(винилокси)бутил] сукцинат, бис[4-(винилокси)бутил]изофталат, бис[4-(винилокси)бутил]терефталат, бис[4-(винилокси)бутил]-1,6-гександиилбискарбамат, дивиниловый эфир 1,4-циклогександиметанола, трис[4-(винилокси)бутил]тримеллитат, аллиловый эфир и триметилолпропандиаллиловый эфир.

Подходящие ди- или полифункциональные мономеры III группы IIIc) включают, например, дивинилбензол, 2,4,6-триаллилокси-1,3,5-триазин, 1,3,5-триаллил-1,3,5-триазин-2,4,6(1Н,3H,5Н)-трион, трис[2-(акрилоилокси)этил]изоцанурат, 1,3,5-триакрилоилгексагидро-1,3,5-триазин, 2,2'-диаллилбисфенол А, простой эфир (2,2'-диаллилбисфенол А)-диацетат, 1,4-фениленди(мет)акрилат, этоксилатди(мет)акрилат бисфенола А (степень ЭО=2-30), глицеролатди(мет)акрилат бисфенола А, пропоксилатглицеролатди(мет)акрилат бисфенола А, ди(мет)акрилат бисфенола А и этоксилатди(мет)акрилат бисфенола F.

В температурном интервале режима OFF пытаются найти термотропные пластики, прозрачность или просвечиваемость которых идеально соответствует прозрачности или просвечиваемости чистого матричного полимера. Для такой цели в большинстве случаев требуется соответствие показателя преломления полимерных частиц по изобретению показателю преломления соответствующего матричного полимера. Показатели преломления nD20 (λ=589 нм, 20°C) подходящих прозрачных или просвечивающих матричных пластиков находятся в интервале 1,35-1,65, для большинства в интервале 1,49-1,59 (см. Saechting Kunststoff Taschenbuch, 30th Edition, Carl Hanser Verlag, Munich, 2007, Table 8.28, pp. 764-765). Гомо- и сополимеры, образованные из мономеров I и, при необходимости, мономеров II, часто имеют более низкий показатель преломления при температурах ниже фазового перехода (режим OFF).

Для соответствия показателя преломления полимерных частиц по изобретению в температурном интервале режима OFF показателю преломления матричного полимера, мономеры сополимеризуют с (гетеро)ароматическими мономерами IV, причем гомополимеры мономеров IV имеют показатель преломления nD20>1,50, предпочтительно, nD20>1,55. Их сополимеризуют в количестве 0-69,9 мас. %, предпочтительно, 0-50 мас. %, в частности, 0-30 мас. %. В некоторых воплощениях содержание мономеров IV составляет по меньшей мере 0,1 мас. %.

Мономеры IV предпочтительно выбирают из группы IVa) винил(гетеро)ароматических и соединений IVb) (гетеро)ароматических (мет)акрилатов.

Подходящие мономеры IV группы IVa) включают, например, стирол, 4-ацетоксистирол, 2-бромстирол, 3-бромстирол, 4-бромстирол, 4-трет-бутоксистирол, 4-трет-бутилстирол, 2-хлорстирол, 3-хлорстирол, 4-хлорстирол, 2,6-дихлорстирол, 3,4-диметоксистирол, 2,4-диметилстирол, 2,5-диметилстирол, 4-этоксистирол, 3-метилстирол, 4-метилстирол, 4-виниланизол, 3-винилбензилхлорид, 4-винилбензилхлорид, 9-винилантрацен, 4-винилбифенил, 2-винилнафталин, 9-винилкарбазол, N-винилфталимид, 2-винилпиридин, 4-винилпиридин и 1-винил-2-пирролидинон.

Подходящие мономеры IV группы IVb) включают, например, бензил(мет)акрилат, 2-гидрокси-3-феноксипропил(мет)акрилат, феноксиэтил(мет)акрилат, фенил(мет)акрилат, пентабромбензил(мет)акрилат, пентабромфентил(мет)акрилат, 2,4,6-трибромфенил(мет)акрилат, 9Н-карбазол-9-этил(мет)акрилат, 2-гидроксипропил-2-([мет]акрилоилокси)этилфталат, 1-нафтил(мет)акрилат и 1-пиренметил(мет)акрилат.

В качестве альтернативы или в дополнение к мономерам IV, для повышения показателя преломления также можно использовать сшивающие мономеры III с ароматической основной структурой, такие как дивинилбензол.

Для улучшения свойств полимерных частиц по изобретению при получении и переработке в качестве мономеров V можно использовать моноэтиленненасыщенные мономеры иные, чем моноэтиленненасыщенные мономеры I, II и IV. Их сополимеризуют в количестве 0-40 мас. %, предпочтительно, 0-20 мас. %, в частности, 0-10 мас. % или 1-40 мас. %. В некоторых воплощениях содержание мономеров V составляет по меньшей мере 0,1 мас. %.

Мономеры V предпочтительно выбирают из группы Va) α,β-этиленненасыщенных моно- и дикарбоновых кислот, Vb) ангидридов α,β-этиленненасыщенных карбоновых кислот, Vc) амидов α,β-этиленненасыщенных карбоновых кислот и Vd) гидрокси-, алкокси-, карбокси-, амино-, эпокси-, сульфо-, силил- и галогензамещенных алкил(мет)акрилатов и гетероциклических (мет)акрилатов.

Подходящие мономеры V группы Va) включают, например, (мет)акриловую кислоту, малеиновую кислоту и итаконовую кислоту.

Подходящие мономеры V группы Vb) включают, например, малеиновый ангидрид, итаконовый ангидрид и кротоновый ангидрид.

Подходящие мономеры V группы Vc) включают, например, N-этил-, N-изопропил-, N-трет-бутил-, N,N-диметил-, N,N-диэтил-, N-гидроксиметил-, N-гидроксиэтил-, N-(3-метокси)изопропил-, N-(бутоксиметил)-, N-(изобутоксиметил)-, N-фенил-, N-дифенилметил-, N-(трифенилметил)- и N-[3-(диметиламино)пропил](мет)акриламиды.

Подходящие мономеры V группы Vd) включают, например, 2-гидроксиэтил-, 2-гидроксипропил-, 3-гидроксипропил-, 2-гидроксибутил-, 3-гидроксибутил-, 5-гидроксибутил-, гидроксиэтилкапролактон, 3-хлор-2-гидроксипропил-, 2-метоксиэтил-, 2-этоксиэтил-, 2-бутоксиэтил-, ди(этиленгликоль)метиловый эфир, этиловый эфир ди(этиленгликоля), 2-этилгексиловый эфир ди(этиленгликоля), метиловый эфир три(этиленгликоля), дициклопентениловый эфир этиленгликоля, этилдигликоль, этилтригликоль, бутилдигликоль, 2-карбоксиэтил-, 2-(диметиламино)этил-, 2-(диэтиламино)этил-, 2-(диизопропиламино)этил-, 2-(трет-бутиламино)этил-, 3-(диметиламино)пропил-, 2-[[(бутиламино)карбонил]окси]этил-, глицидил-, 2-(метилтио)этил-, 3-(триметоксисилил)пропил-, 2-(триметилсилилокси)этил-, 3-[трис(триметилсилилокси)силил]пропил-, триметилсилил-, 2-хлорэтил-, 2,2,2-трифторэтил-, тетрагидрофурфурил- и 2-N-морфолиноэтил(мет)акрилаты и 4-(мет)акрилоилморфолин, моно-2-([мет]акрилоилокси)этилсукцинат и моно-2-([мет]акрилоилокси)этилмалеат.

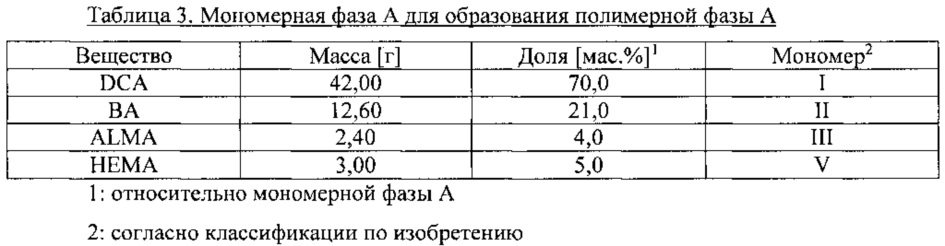

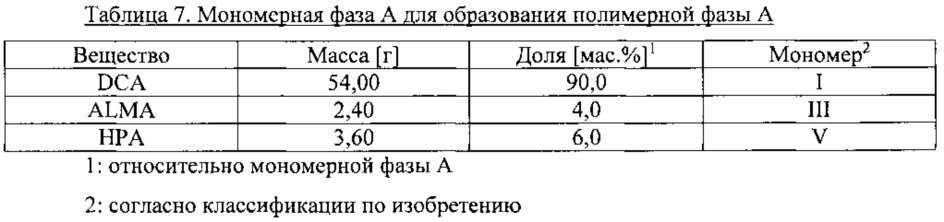

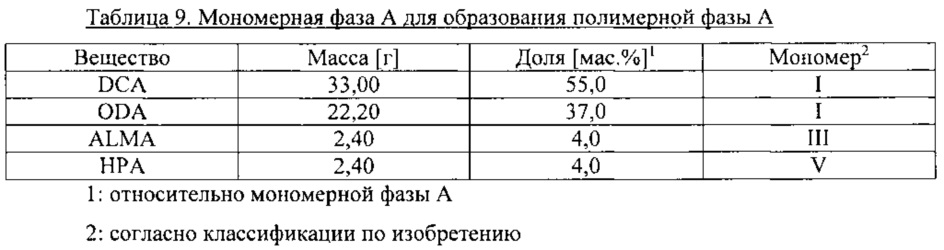

В предпочтительном воплощении мономерная фаза для образования полимерной фазы А содержит:

- 75-85 мас. % мономера I;

- 5-10 мас. % мономера II;

- 3-6 мас. % мономера III, 4-6 мас. % мономера VI;

- 3-5 мас. % мономера V.

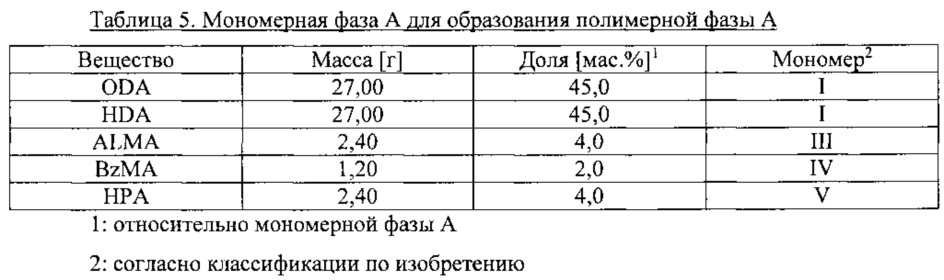

В других воплощениях массовые проценты мономерной фазы для получения полимерной фазы А составляют:

- 65-75 мас. % мономера I;

- 15-25 мас. % мономера II;

- 3-6 мас. % мономера III;

- 4-6 мас. % мономера V.

В других воплощениях предпочтительные содержания мономерной фазы для получения полимерной фазы А составляют:

- 85-92 мас. % мономера I;

- 3-6 мас. % мономера III;

- 1-5 мас. % мономера IV;

- 3-6 мас. % мономера V.

В других воплощениях содержания мономерной фазы для образования полимерной фазы А составляют:

85-92 мас. % мономера I;

3- 7 мас. % мономера III;

4- 8 мас. % мономера V.

В других воплощениях в предпочтительные содержания мономерной фазы для получения полимерной фазы А составляют:

85-94 мас. % мономера I;

3-8 мас. % мономера III;

3-8 мас. % мономера V.

Указанные ингредиенты мономерной фазы для получения полимерной фазы А вместе составляют количество 100 мас. %. В указанных воплощениях в мономерной фазе в принципе могут содержаться другие ингредиенты. Помимо инициатора полимеризации это в принципе также могут быть примеси других веществ. Предпочтительно другие ингредиенты составляют менее 5 мас. %, предпочтительнее, менее 3 мас. %, даже предпочтительнее, менее 1 мас. % или менее 0,5 мас. %.

В некоторых воплощениях необходимо присутствие полимерной фазы В.

Получение полимерной фазы А полимерных частиц по изобретению осуществляют свободнорадикальной сополимеризацией миниэмульсии типа масло-в-воде.

Полимерные частицы размером в интервале от 50 нм до примерно 1 мкм обычно получают одностадийной или многостадийной полимеризацией эмульсии типа масло-в-воде (см., например, C.S. Chern, Emulsion polymerization mechanisms and kinetics, Prog. Polym. Sci., 2006, 31, pp. 443-486). Для лучшего отличия от полимеризации миниэмульсии масло-в-воде (полимеризации миниэмульсии м/в) полимеризация эмульсии м/в в данном описании называется «полимеризацией макроэмульсии м/в». Исходной точкой для фактической реакции полимеризации является макроэмульсия м/в, в которой мономеры, подлежащие полимеризации, образуют масляную фазу. Макроэмульсию м/в обычно получают простым механическим перемешиванием в присутствии поверхностно-активного вещества. Диаметр мономерных капель является относительно большим (>>1 мкм), и распределение по размеру является широким. Мономерные капли не являются основными центрами полимеризации. Они скорее служат в качестве резервуара с мономерами, из которого водная фаза снабжается молекулами мономеров, которые являются по меньшей мере частично растворимыми в воде. Поверхностно-активное вещество обычно используют в количестве, превышающем критическую концентрацию мицелл (cmc). Если такая концентрация поверхностно-активного вещества превышается, некоторые молекулы поверхностно-активного вещества ассоциируются в сферические мицеллы (≤10 нм), в центры которых могут быть включены молекулы мономеров. Радикалы инициатора свободнорадикальной полимеризации, образованные в водной фазе водорастворимыми инициаторами полимеризации, теперь могут инициировать полимеризацию как в каплях мономеров, так и в мицеллах, наполненных молекулами мономеров. Из-за высокого числа мицелл по сравнению с каплями мономеров общая поверхность мицелл во много раз больше, так что инициация полимеризации в мицеллах значительно более вероятна (мицеллярное образование активных центров).

Производимые в промышленном масштабе макроэмульсионные м/в полимеризаты включают, например, модификаторы ударопрочности для поли(мет)акрилатных формовочных композиций. Такие двухфазные или трехфазные полимерные частицы с морфологией ядро-оболочка или ядро-оболочка-оболочка обычно имеют общий диаметр в интервале типично 100-300 нм (см., например, ЕР 1572769). Однако такой способ едва ли подходит для свободнорадикальной полимеризации крайне гидрофобного мономера, такого как мономер I согласно изобретению. Водорастворимость мономеров I обычно недостаточна для миграции мономера из крупных капель мономера через водную фазу к центру полимеризации. Только несколько примеров показывают, что диффузию гидрофобных молекул можно промотировать подходящими агентами фазового переноса, такими как циклодекстрин (см., например, R.J. Leyrer, W.  Macromol. Chem. Phys., 2000, 201, pp. 1235-1243). Однако такой способ обычно не подходит для сополимеризации, в которой массовой процент гидрофобных мономеров в общей массе мономеров составляет 50 мас. % или больше. Кроме того, необходимы сравнительно большие количества агентов фазового переноса, что вызывает дополнительные затраты на повышенные количества материалов, используемых для отделения таких добавок, и извлечение их, если возможно.

Macromol. Chem. Phys., 2000, 201, pp. 1235-1243). Однако такой способ обычно не подходит для сополимеризации, в которой массовой процент гидрофобных мономеров в общей массе мономеров составляет 50 мас. % или больше. Кроме того, необходимы сравнительно большие количества агентов фазового переноса, что вызывает дополнительные затраты на повышенные количества материалов, используемых для отделения таких добавок, и извлечение их, если возможно.

Полимерные частицы, образованные гидрофобными мономерами, можно в принципе синтезировать суспензионной полимеризацией. Так как свободнорадикальная полимеризация в таком случае начинается с помощью маслорастворимых инициаторов, образование частиц происходит почти исключительно в каплях мономеров, а не в водной фазе. Однако диаметр частиц суспензионных полимеризатов слишком велик с точки зрения использования согласно изобретению. В зависимости от условий реакции обычно получают полимерные частицы диаметром от 10 мкм до 5 мм (см., например, Eduardo Vivaldo-Lima et al., An Updated Review on Suspension Polymerization, Ind. Eng. Chem. Res., 1997, 36, pp. 939-965).

Поэтому для образования полимерной фазы А полимерных частиц по изобретению используют миниэмульсионную технологию (см., например, Schorck, Y. Luo, W. Smulders, J.P. Russum, A. Butte, K. Fontenot, Adv. Polym. Sci., 2005, 175, pp. 129-255). Полимеризация в миниэмульсии м/в отличается от классической полимеризации в макроэмульсии м/в в отношении условий обработки, в частности, двумя особенностями:

a) стадией гомогенизации и

b) необязательным добавлением состабилизатора («ультрагидрофобного»).

На стадии гомогенизации миниэмульсию м/в получают воздействием высоких сдвиговых усилий, например, в форме ультразвука. Миниэмульсия состоит из кинетически устойчивых капель в водной фазе, которые имеют узкое распределение по размерам, главным образом, по нано- и субмикронной шкале. Высокая устойчивость миниэмульсий м/в по сравнению с макроэмульсиями м/в является результатом кооперации поверхностно-активного вещества и состабилизатора. В то время как поверхностно-активное вещество стабилизирует капли от столкновения и слияния, состабилизатор предотвращает появление так называемого созревания Оствальда. Последний процесс включает миграцию мономеров из мелких в более крупные капли как следствие высокого давления Лапласа в маленьких каплях. Состабилизатор присутствует в капельной фазе в растворенной и равномерно распределенной форме, имеющей очень низкую водорастворимость, поэтому его также часто называют «ультрагидрофобным». Так как состабилизатор не участвует в миграции мономеров через водную фазу из-за его низкой водорастворимости, созревание Оствальда может создать градиент концентрации между каплями мономеров. Образование градиента концентрации неблагоприятно с термодинамической точки зрения. Поэтому фактически в присутствии состабилизатора созревания Оствальда не происходит. Типичные состабилизаторы включают, например, длинноцепные алканы, такие как н-гексадекан. Состабилизатор обычно не требуется для синтеза полимерной фазы А по изобретению, так как мономеры I обычно имеют достаточно низкую водорастворимость и таким образом принимают на себя функцию состабилизаторов. Осуществление способа без добавления состабилизатора, в частности, 1-октадекана, предпочтительно. В отличие от полимеризации макроэмульсии м/в, зарождение частиц происходит в каплях мономеров. Это дает возможность очень хорошего регулирования размера частиц, поскольку полимерная частица образуется почти из каждой капли. Размер капли и, таким образом, размер частицы можно регулировать через вид и количество поверхностно-активного вещества. Когда используют ионные поверхностно-активные вещества, диаметр частиц обычно составляет от 50 до 500 нм. Кроме того, с помощью неионногенных поверхностно-активных веществ или путем использования защитных коллоидов и/или систем Пикеринга можно добиться больших диаметров до примерно 10 мкм.

Для получения полимерных частиц по изобретению сначала получают макроэмульсию м/в известным простым способом путем смешивания соответствующих мономеров, необходимых для образования полимерной фазы А, до однородной мономерной фазы, которую затем вводят в водный раствор поверхностно-активного вещества, например, при механическом перемешивании. В зависимости от состояния вещества используемого мономера I или смеси двух или больше используемых мономеров I, может быть выгодно, чтобы мономерная фаза предварительно была нагрета для образования в результате однородной жидкой мономерной фазы. В таком случае предпочтительно температуру выбирают только настолько высокой, чтобы мономерная фаза становилась равномерно жидкой. Как правило, такая температура находится вблизи или несколько превышает температуру плавления используемых мономера I или смеси нескольких мономеров I. Предпочтительно водный раствор поверхностно-активного вещества также предварительно нагревают до такой температуры для того, чтобы предотвратить коагуляцию мономера или мономеров I, когда две фазы объединяют. Водный раствор поверхностно-активного вещества дополнительно содержит буферные вещества, такие как гидрокарбонат натрия, который обеспечивает выгодный pH водной фазы с точки зрения дальнейшей свободнорадикальной полимеризации.

В принципе в качестве поверхностно-активных веществ можно использовать любые анионные, катионные и неионогенные поверхностно-активные вещества, которые также подходят для полимеризации в макроэмульсии м/в. Предпочтительно используют анионные и/или неионогенные поверхностно-активные вещества.

Обычные анионные поверхностно-активные вещества включают, например, алкилсульфаты, алкилсульфонаты, алкиларилсульфонаты, алкилдифенилоксиддисульфонаты, алкилизэтионаты, алкилсульфосукцинаты, алкилкарбоксилаты и алкилфосфаты типично с 8-18 атомами углерода в алкильном радикале. Противоион обычно является катионом щелочного металла (как правило, Na+) или аммония (NH4+).

Обычные неионогенные поверхностно-активные вещества включают, например, этоксилаты жирных спиртов, алкилфенолов и жирных кислот типично с 4-36 атомами углерода в алкильном радикале и степенью этоксилирования от 3 до 40.

Специалистам известны другие обычные анионные и неионогенные поверхностно-активные вещества. Они описаны, например, в Ulimann's Encyclopedia of Industrial Chemistry, Surfactants, Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim, 2012, DOI: 10.1002/14356007.a25_747.

Количество поверхностно-активного вещества предпочтительно выбирают по существу так, чтобы не превысить критическую концентрацию мицелл (cmc) в водной фазе конечной образующейся миниэмульсии м/в. Как правило, количество поверхностно-активного вещества находится в интервале от 0,1 до 5 мас. % относительно количества мономеров, содержащихся в миниэмульсии м/в.

Для того, чтобы предотвратить агломерацию, агрегацию, коагуляцию или флокуляцию первичных частиц во время полимеризации, может быть выгодно дополнительно добавить в водную фазу защитные коллоиды. Возможные защитные коллоиды включают высокомолекулярные водорастворимые соединения, такие как поливиниловый спирт, поливинилпирролидон и его сополимеры и производные целлюлозы, такие как метилцеллюлоза и гидроксипропилцеллюлоза. Использование поливинилового спирта менее предпочтительно.

Макроэмульсию м/в гомогенизируют, прикладывая усилия с высоким сдвигом, и получают миниэмульсию м/в, необходимую по изобретению. Такую высокую подачу энергии можно получить с помощью машин для эмульгирования, таких как ультразвуковые реакторы, гомогенизаторы высокого давления, роторно-статорные системы, статические смесители или их комбинации. С возрастанием подачи энергии размер капель в эмульсии сначала уменьшается. Количество энергии можно регулировать или через интенсивность или через длительность подачи энергии. Для каждой эмульсии определенного состава существует предел оптимальной подачи энергии, которая ведет к каплям минимального размера. Когда такой минимальный размер капель достигается, дополнительно поступающая энергия только ведет к дальнейшему уменьшению распределения капель по размеру.

Миниэмульсия, используемая согласно изобретению, представляет собой по существу водную эмульсию мономеров, стабилизированную поверхностно-активными веществами и имеющую размер частиц эмульгированных капель 10 нм - 600 нм, в частности, 40 нм - 450 нм, предпочтительно, 50 нм - 400 нм.

Доля мономерной фазы А в общей массе миниэмульсии м/в составляет от 5 до 70 мас. %, предпочтительно, от 20 до 50 мас. % или от 20 до 40 мас. %. Предпочтительно доля органической фазы составляет более 15 мас. % или более 20 мас. % или более 25 мас. %.

В качестве инициаторов свободнорадикальной полимеризации для образования полимерной фазы А можно использовать, в принципе, любые соединения, которые способны инициировать свободнорадикальную полимеризацию. В отличие от полимеризации в макроэмульсии м/в, кроме водорастворимых инициаторов также можно использовать маслорастворимые инициаторы.

Подходящие инициаторы свободнорадикальной полимеризации включают обычные пероксо- и азосоединения, такие как дилауроилпероксид, дибензоилпероксид, трет-амилпероксипивалат, трет-амилперокси-2-этилгексаноат, 2,2'-азоди(изобутиронитрил) и 1,1,'-азобис(циклогексанкарбонитрил).

Подходящие водорастворимые инициаторы свободнорадикальной полимеризации включают, например, пероксодисульфаты аммония и щелочных металлов, гидропероксид кумола, трет-бутилгидропероксид и пероксид водорода.

Так называемые системы редокс-инициаторов также можно использовать в качестве инициаторов полимеризации. Водорастворимые инициаторы полимеризации, указанные выше, например, подходят в качестве окислителей для редокс-инициированной полимеризации. Подходящие восстановители включают, например, дитионит натрия, дисульфит натрия, гидросульфит натрия и аскорбиновую кислоту. Кроме того, эффективность систем редокс-катализаторов можно дополнительно улучшить путем добавления солей металлов, таких как соли железа, при необходимости в комбинации с комплексообразователями. Другие известные системы редокс-инициаторов описаны, например, в A.S. Sarac, Redox polymerization, Prog. Polym. Sci., 1999, 24, pp. 1149-1204.

В зависимости от состояния вещества и растворимости инициатора свободнорадикальной полимеризации, его можно использовать в массе, в виде раствора, в виде суспензии или в виде эмульсии.

Водорастворимые инициаторы свободнорадикальной полимеризации предпочтительно добавляют в миниэмульсию м/в в виде водного раствора только после стадии гомогенизации. Посредством этого можно минимизировать опасность преждевременной полимеризации, в особенности, во время энергетически интенсивной стадии гомогенизации.

Маслорастворимые инициаторы полимеризации, имеющие достаточно высокую температуру распада и хорошую растворимость в мономерной фазе, обычно могут добавляться к мономерной фазе перед получением макроэмульсии м/в и полностью растворяться в последней. Маслорастворимые инициаторы полимеризации с низкой температурой распада предпочтительно добавляют только в более позднее время, предпочтительно, после стадии гомогенизации, в виде раствора, суспензии или эмульсии.

Добавление инициаторов полимеризации можно осуществлять целиком, по частям или непрерывно. С другой стороны, часть инициатора полимеризации можно добавлять сразу, а остальную часть отмерять непрерывно или по частям на протяжении длительного периода времени.

В некоторых случаях может быть выгодно, чтобы использовались два или больше различных масло- и/или водорастворимых инициаторов. Они, предпочтительно, имеют различные температуры распада и добавляются в различное время до и/или во время реакции полимеризации.

Как правило, используют от 0,1 до 5 мас. % инициатора свободнорадикальной полимеризации относительно количества полимеризуемых мономеров.

Температура полимеризации зависит главным образом от температуры распада используемых инициаторов свободнорадикальной полимеризации. Типичные температуры полимеризации составляют от 20 до 100°C, в частности, от 50 до 95°C. В условиях повышенного давления температура полимеризации также может быть выше 100°C. Полимеризацию обычно выполняют при нормальном давлении.

Время реакции для образования полимерной фазы А обычно составляет от 1 до 10 часов, главным образом, от 1,5 до 4 часов.

На дополнительной стадии синтеза вторую полимерную фазу В, которая отличается по химическому составу от полимерной фазы А, можно привить на полимерную фазу А, полученную полимеризацией в миниэмульсии м/в. Условия синтеза выбирают такими, чтобы получить полимерные частицы с морфологией ядро-оболочка. Тогда полимерная фаза А образует внутреннее ядро, а полимерная фаза В образует внешнюю оболочку.

Потребуется ли внешняя полимерная фаза В по существу зависит от совместимости между полимерной фазой А и матричным пластиком. Когда совместимость недостаточна, полимерные частицы по изобретению неудовлетворительно распределены в матричном пластике. Тогда частицы часто образуют более крупные агломераты или агрегаты, что вредно воздействует на свойства материала и оптические свойства матричного пластика.

Если полимерная фаза А и матричный пластик являются хорошо совместимыми, предпочтительно не прививать дополнительную полимерную фазу В на полимерную фазу А. Для этого имеются две основные причины. 1) Из-за полимерной фазы В массовая доля полимерной фазы А в общей массе частиц снижается. В результате для того, чтобы получить термотропный пластик со сравнимыми свойствами переключения, концентрация полимерных частиц в термотропном пластике должна быть повышена, поскольку только полимерная фаза А вносит вклад в термотропный эффект переключения. Это повышает требуемое количество материалов, что обычно вызывает дополнительные затраты. Кроме того, более высокая концентрация частиц может вредно влиять на свойства материала матричного пластика. 2) Дополнительная полимерная фаза может уменьшить прозрачность термотропного пластика в режиме OFF. Из-за различий в химическом составе показатели преломления полимерных фаз А и В, а также матрицы являются по меньшей мере немного различными.

Если вторую полимерную фазу В прививают на полимерную фазу А, массовая доля полимерной фазы В в общей массе частиц по изобретению составляет от 5 до 90 мас. %, предпочтительно, от 10 до 50 мас. %, в частности, от 15 до 35 мас. %.

В случае прививки полимерной фазы В, при синтезе полимерной фазы А предпочтительно используют мономеры III, имеющие две несопряженные этиленовые двойные связи различной реакционноспособности. В таких прививающихся агентах сшивания поддающаяся свободнорадикальной полимеризации двойная связь (например, метакрильная группа) реагирует с такой же скоростью, что и мономеры I. Вторая двойная связь (например, аллильная группа) полимеризуется со значительно меньшей скоростью, так что некоторые из таких двойных связей остаются неизменными при окончании полимеризации. В таком случае возможно образование сшивок между двумя полимерными фазами путем прививки.

В частности, аллиловые, металлиловые и кротиловые эфиры α,β-этиленненасыщенных карбоновых кислот и дикарбоновых кислот, предпочтительно, аллил(мет)акрилат и диаллилмалеат, подходят в качестве прививающихся мономеров III.

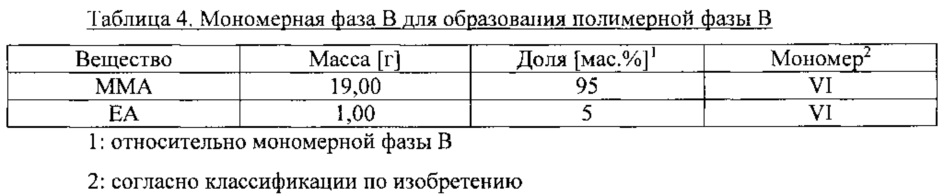

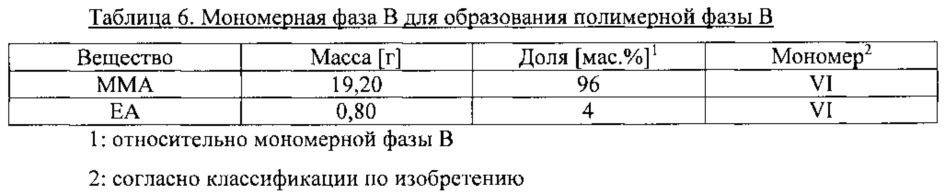

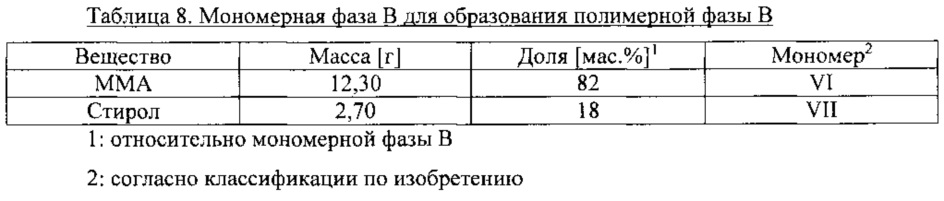

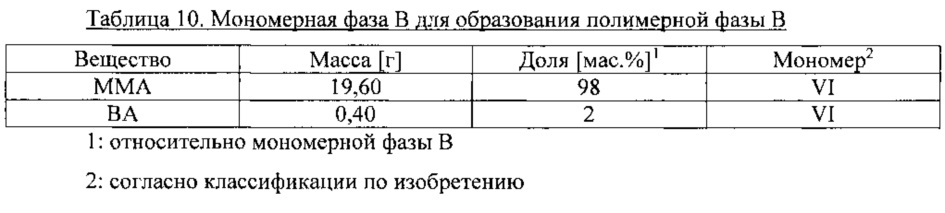

Полимерная фаза В полимерных частиц по изобретению состоит на 0-100 мас. % из одного или нескольких мономеров VI из группы C1-C10-алкил(мет)акрилатов, на 0-100 мас. % из одного или нескольких (гетеро)ароматических моноэтиленненасыщенных мономеров VIII и на 0-50 мас. % из одного или нескольких других моноэтиленненасыщенных мономеров VIII.

Выбор мономеров или выбор массовой доли мономеров VI-VIII предпочтительно осуществляют таким образом, чтобы показатели преломления полимерной фазы В в температурном интервале режима OFF близко сходились с показателями преломления полимерной фазы А и соответствующего матричного пластика. В идеале полимерная фаза В и матричный пластик имеют один и тот же мономерный состав. Тогда полимерная фаза В и матричный пластик считаются единой фазой, так что между ядром частицы (полимерная фаза А) и оболочкой частицы (полимерная фаза В) существует только одна поверхность раздела фаз. За счет оптимального соответствия показателей преломления обеих фаз можно, таким образом, достигнуть прозрачности или просвечиваемости, приблизительно соответствующей таким характеристикам чистого матричного пластика, в температурном интервале режима OFF.

Предпочтительные мономеры VI для образования полимерной фазы В включают метил-, этил-, н-пропил-, изопропил-, н-бутил-, втор-бутил-, изобутил-, трет-бутил-, н-гексил-, н-октил-, 2-этилгексил-, н-децил-, изодецил-, циклогексил-, 4-трет-бутилциклогексил-, изоборнил- и дигидродициклопентадиенил(мет)акрилаты.

В качестве мономеров VII можно использовать указанные выше мономеры IV.

В качестве мономеров VIII можно использовать указанные выше мономеры V.

В предпочтительном воплощении поли(мет)акрилатных формовочных композиций полимерная фаза В получена сополимеризацией от 80 до 99,99 мас. % метилметакрилата и от 0,01 до 20 мас. % C1-C8-алкилакрилата (мономеры VI).

Мономеры, необходимые для образования фазы В, добавляют к водной дисперсии полимерной фазы А после того, как завершится полимеризация полимерной фазы А. Мономеры предпочтительно добавляют в таких условиях, в которых предотвращается образование новых частиц, и полимерная фаза В, которая образуется на данной стадии полимеризации, осаждается в виде оболочки вокруг полимерной фазы А. Предпочтительно мономеры добавляют с такой же скоростью, с какой они расходуются.

Предпочтительно мономеры, необходимые для образования полимерной фазы В, добавляют к водной дисперсии полимерной фазы А в виде макроэмульсии м/в. Для получения макроэмульсии м/в мономеры смешивают с водным раствором поверхностно-активного вещества, например, путем простого механического перемешивания. Водный раствор поверхностно-активного вещества дополнительно может содержать буферные вещества для того, чтобы обеспечить выгодный для свободнорадикальной полимеризации pH водной фазы.

В принципе в качестве таких поверхностно-активных веществ можно использовать любые поверхностно-активные вещества, упомянутые выше. Предпочтительно для обеих стадий полимеризации (полимерной фазы А и полимерной фазы В) используют идентичные поверхностно-активные вещества.

Количество поверхностно-активного вещества в макроэмульсии м/в, необходимое для образования полимерной фазы В, предпочтительно выбирают так, чтобы не превысить критическую мицеллярную концентрацию (cmc) поверхностно-активного вещества в водной фазе, содержащей полимерную фазу А, для того, чтобы минимизировать опасность образования новых частиц. Как правило, количество поверхностно-активного вещества находится в интервале от 0,01 до 2 мас. % относительно количества мономеров, содержащихся в макроэмульсии м/в.

Предпочтительно для образования полимерной фазы В используют водорастворимые инициаторы свободнорадикальной полимеризации. Подходящие инициаторы включают водорастворимые инициаторы свободнорадикальной полимеризации, указанные выше.

Добавление водорастворимого инициатора свободнорадикальной полимеризации можно осуществлять сразу или в течение протяженного периода времени во время полимеризации полимерной фазы В. С другой стороны, часть инициатора полимеризации можно добавить сразу, а остальную часть отмерять в течение протяженного периода времени. Предпочтительно водорастворимый инициатор свободнорадикальной полимеризации отмеряют непрерывно вместе с макроэмульсией м/в или совместно, или в отдельной загрузке.

Обычно используют от 0,01 до 1 мас. %) инициатора свободнорадикальной полимеризации относительно количества полимеризуемых мономеров.

Если водорастворимые инициаторы полимеризации уже использованы на первой стадии полимеризации, когда получают полимерную фазу А, и они все еще доступны для образования полимерной фазы В в достаточных количествах во время второй стадии полимеризации, часто можно обойтись без дополнительного добавления водорастворимых инициаторов полимеризации.

Доля мономерной фазы В в общей массе макроэмульсии м/в может составлять от 10 до 80 мас. %, предпочтительно, от 25 до 70 мас. %, в частности, от 35 до 60 мас. %.

Время реакции для образования полимерной фазы В после завершения добавления мономеров обычно составляет от 0,25 до 8 часов, обычно от 0,5 до 4 часов.

После реакции свободнорадикальной полимеризации часто выгодно освободить в значительной степени полученную дисперсию частиц от оставшихся мономеров и других летучих компонентов. Это можно осуществить, например, перегонкой с водяным паром или отгонкой легких фракций с инертным газом. Кроме того, содержание оставшихся мономеров также можно уменьшить путем свободнорадикальной полимеризации, которую можно инициировать, например, добавляя системы редокс-инициаторов, указанные выше. Другие подходящие способы описаны, например, в Р.Н.Н. Araujo et al., Technicks for Reducing Residual Monomer Content in Polymers: A Review, Polymer Engineering and Science, July 2002, 42(7), pp. 1442-1468.

При необходимости при полимеризации соответствующей полимерной фазы можно добавлять от 0 до 2 мас. % регулятора молекулярной массы. Регулятор молекулярной массы будет являться частью соответствующей полимерной фазы. Регуляторы молекулярной массы ограничивают длину полимерных цепей. В связи с этим молекулярная масса полимерной фазы может соответствовать молекулярной массе следующей фазы или матричного полимера.

Например, в качестве регуляторов молекулярной массы подходящими являются C1-С18-алкантиолы, такие как 2-этилгексан-, 1-додекан- и 1-октадекантиолы.

По завершении полимеризации полимерные частицы по изобретению получают в форме водной дисперсии с содержанием твердых веществ обычно от 20 до 50 мас. %. Полимерные частицы по изобретению можно извлечь из водной дисперсии, например, распылительной сушкой. Однако такой способ имеет тот недостаток, что водорастворимые вспомогательные для полимеризации вещества не отделяются.

Поэтому в предпочтительном воплощении способа полимерные частицы по изобретению извлекают последовательно выполняемыми осаждением/коагуляцией, фильтрацией, промывкой и сушкой. Так как непосредственная фильтрация дисперсии обычно очень затратна по времени из-за малого размера первичных частиц полимерной частицы по изобретению, перед фильтрацией первичные частицы осаждают/коагулируют. Известен ряд способов для такой цели. Так, например, дисперсии можно коагулировать путем добавления сильных электролитов. При коагуляции солями обычно используют соли, содержащие поливалентные катионы, такие как Са2+, Mg2+ или Al3+. Кроме того, известны способы, в которых коагуляцию полимерных дисперсий инициируют без добавления солей, например, с использованием высоких сдвиговых усилий (осаждение под действием сдвига) или замораживания (коагуляция понижением температуры).

В другом предпочтительном способе выделения полимерных частиц по изобретению используют особые методы экструзии, в которых коагуляцию, дегидратацию и обезгаживание выполняют с помощью шнекового экструдера всего за одну операцию (см., например, DE 2917321). В таком способе водную фазу отделяют, не оставляя вызывающие беспокойство количества остатков водорастворимых нелетучих компонентов. Полимер получают в виде формованной стренги, которую впоследствии можно гранулировать. Такие способы дополнительно предоставляют возможность смешивать полимер непосредственно с формовочной композицией в виде матричного пластика, так что можно не включать другую операцию.

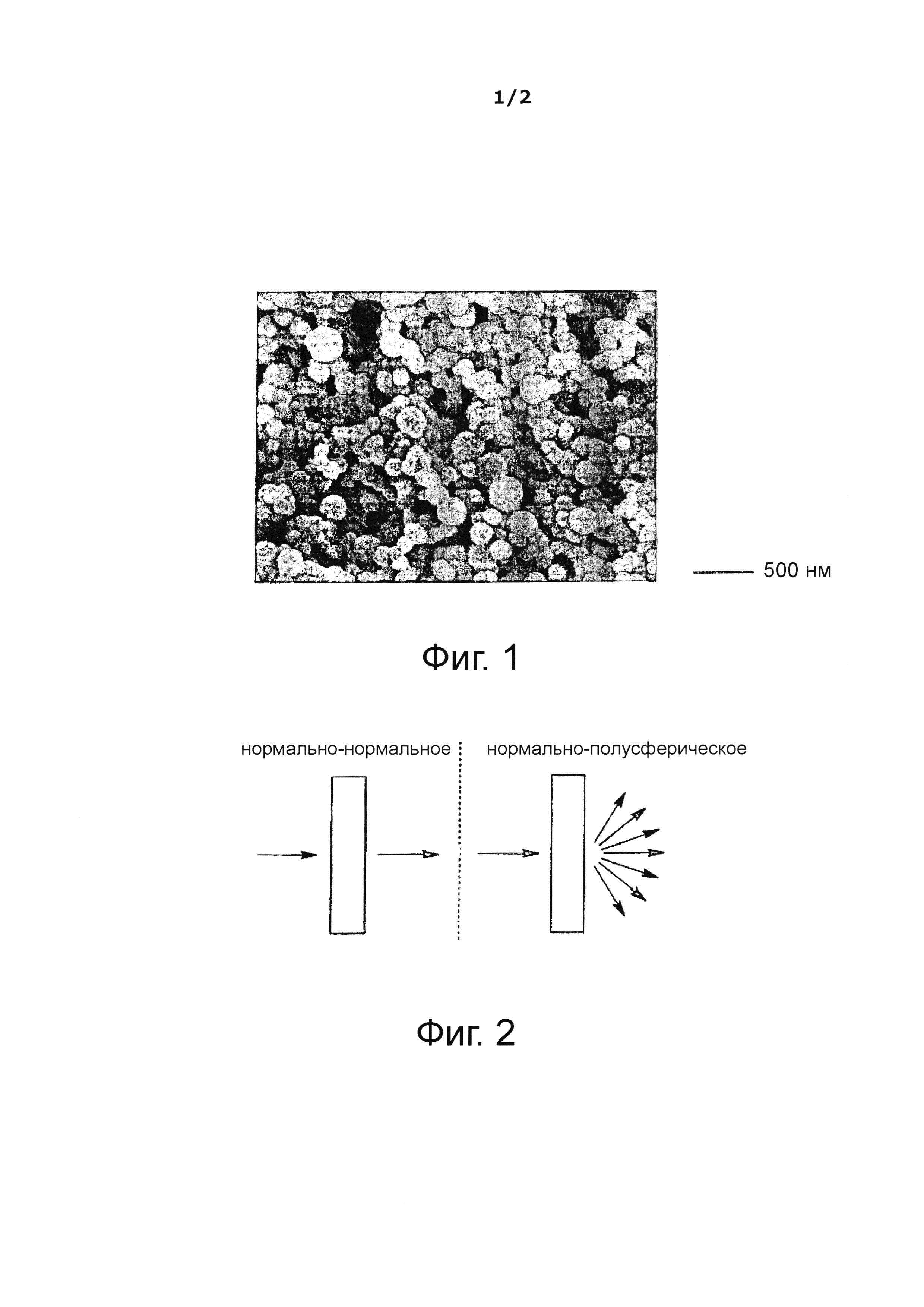

Средние диаметры первичных частиц полимерных частиц по изобретению выбирают в интервале 50 нм - 10 мкм, предпочтительно, 100-2000 нм, предпочтительнее, 200-1000 нм. Диаметр частиц в таком интервале размеров определяют, например, лазерной дифракцией. Величину d50 устанавливают как средний диаметр первичных частиц. Величина d50 означает, что 50 мас. % частиц являются более мелкими, а 50 мас. % частиц являются более крупными, чем указанная величина. Термин «первичные частицы» означает, что агрегации/слипания частиц одной с другой разрушены до измерения размера.

Полимерные частицы по изобретению также могут содержать от 0 до 10 мас. % неорганических наночастиц. Особенно подходящие наночастицы включают силикаты и оксиды элементов Al, Si, Zr, Hf, Ti, Zn, Pb и их возможные смешанные оксиды. Предпочтительно размер частиц таких неорганических наночастиц находится в пределах интервала от 5 до 50 мкм. Из-за такого допирования наблюдают расширенную температуростойкость полимерных частиц по изобретению.

Изобретение также относится к пластику, который содержит, относительно своей общей массы:

A) от 1 до 80 мас. %) полимерных частиц по изобретению;

B) от 20 до 99 мас. % матрицы, состоящей из

i) от 50 до 100 мас. % по меньшей мере одного прозрачного или просвечивающего матричного пластика и

ii) от 0 до 50 мас. %) других добавок.

Такой пластик является термотропным пластиком или формовочной композицией, которая обратимо изменяет свое светопропускание при изменении температуры.

Особенно подходящие матричные материалы включают пластики полимеры, такие как поли(мет)акрилаты, поликарбонаты, полиолефины, полистиролы и их смеси. Примеры подходящих веществ включают обычные полиэтиленовые гомо- и сополимеры (например, PE-LD, PE-HD), сшитые производные полиэтилена (например, РЕ-Х), сополимеры этилена (PE-ULD, PE-VLD, EVA, EVOH, ЕВА, EEAK, EMA, EAMA, COC, EIM), полипропилены (PP), полистиролы (PS), сополимеры стирола (например, ABS, SAN), поливинилхлориды (PVC), поливинилбутирали (PVB), прозрачные полиамиды (PA), поликарбонаты (PC) и прозрачные смеси PC, полиэтилентерефталат (PET) и прозрачные смеси PET, полиэтиленнафталат (PEN), полиарилсульфоны (PSU), полиэфирсульфоны (PES), прозрачные производные целлюлозы (СА, CAB, САР), и предпочтительно, гомо- и сополимеры метакрилатов или их высоко ударопрочные модификации (РММА, АММА, MBS, MABS, PMMI, PMMA-HI).

Обычные прозрачные или просвечивающие формовочные композиции, используемые в области переработки термопластов, подходят в качестве матричного пластика. Их выбирают из группы обычных полиэтиленовых гомо- и сополимеров (например, PE-LD, PE-HD), сополимеров этилена (PE-ULD, PE-VLD, EVA, EVOH, ЕВА, EEAK, EMA, EAMA, COC, EIM), полипропиленов (PP), полистиролов (PS), поливинилхлоридов (PVC), поливинилбутиралей (PVB), термопластичных полиуретанов (PVC), полиметакрилатных гомо- и сополимеров или их высоко ударопрочных модификаций (РММА, АММА, MBS, MABS, PMMI, PMMA-HI), полиамидов (РА), поликарбонатов (PC) и смесей PC, полиэфиров терфталевой кислоты (PET, РВТ) и смесей, полиарилсульфонов (PSU), полиэфирсульфонов (PES) и производных целлюлозы (СА, CAB, САР).

Особенно подходящие прозрачные или просвечивающие формовочные композиции из таких групп включают полиметилметакрилат (РММА), высоко ударопрочные варианты РММА (PMMA-HI), сополимеры метилметакрилата (АММА), полиметакрилметилимид (PMMI), прозрачные полиамиды (РА) на основе ароматических дикарбоновых кислот или разветвленных алифатических или ациклических диаминов, прозрачные полиамиды (РА) на основе додекандиовой кислоты и циклоалифатического диамина, поликарбонат на основе бисфенола А, полиэтилентерефталат (PET), полистирол (PS), поливинилбутираль (PVB) и термопластичный полиуретан (TPU).

Для определения прозрачности матричного материала используют способ измерения, описанный в примерах.

Термотропный пластик можно получить совсем простым способом, смешивая полимерные частицы по изобретению с формовочной композицией в качестве матричного пластика и при необходимости другими добавками путем компаундирования, например, в экструдере или пластикаторе.

Полученную термотропную формовочную композицию можно формовать обычными способами формования термопластов, такими как экструзия, каландрование, пневмоформование с экструзией, литье под давлением, литьевое прессование, литье под давлением с раздувкой и прямое формование, в произвольные отдельные детали, такие как сплошные пластины, многослойные сотовые листы, гофрированные листы, пленки, стержни, трубы или подобные детали.

Помимо термопластичных формовочных композиций в качестве матричного пластика могут использоваться другие прозрачные или просвечивающие пластики. Они включают, в частности, отверждаемые формовочные композиции и отверждаемые литьевые смолы и смолы, используемые в качестве связующего в слоистых пластиках. В обоих случаях смолы являются реакционноспособными смолами и отверждаются путем добавления химических отвердителей, УФ-излучением или электронными пучками или за счет более высоких температур. Подходящие реакционноспособные смолы для получения термотропных пластиков включают, в частности, прозрачные или просвечивающие формальдегидные смолы, ненасыщенные полиэфирные смолы, эпоксидные смолы, силиконовые смолы, диаллилфталатные смолы и диаллилдигликолькарбонат.

Для получения термотропного РММА помимо термопластичной переработки с РММА формовочными композициями (акриловое стекло XT) также можно применять так называемый метод литья (акриловое стекло GS) (DE 639095, см. также Ullmann's Encyclopedia of Industrial Chemistry, Polymethacrylates, Wiley-VCH Verlag GmbH & Co. KGaA, Weinheim, 2013, DOI: 10.1002/14356007.a21_473.pub2). Метод литья является важным, в частности, когда требуются продукты высокого оптического качества, зеркальной отделки и высокой толщины. В качестве предшественника термопластичного акрилового стекла GS предпочтительно используют смесь РММА, метилметакрилата (ММА), полимерных частиц по изобретению, инициатора термической полимеризации и, при необходимости, другие добавки, такие как (сшивающие) сомонометы, стабилизаторы и т.д. Полимеризацию обычно осуществляют в герметично закрытой плоской камере, состоящей из двух стеклянных листов с бездефектными поверхностями и спейсера. Для полимеризации заполненную плоскую камеру в горизонтальном или вертикальном положении греют по температурной программе, адаптированной для конверсии в интервале 20-60°C, в течение нескольких часов. Окончательную полимеризацию осуществляют при температурах 110-130°C. С другой стороны, термотропное акриловое стекло также можно получить методом непрерывного литья, таким как метод двойной ленты (US 3376371).

В принципе термотропная формовочная композиция может содержать дополнительные ингредиенты, например, глиданты, вещества, препятствующие слипанию, смазки для форм, стабилизаторы (антиоксиданты, светостабилизаторы, термостабилизаторы), антистатики, антипирены, красители, модификаторы ударопрочности, пластификаторы, промоторы адгезии, наполнители, расширители, газообразователи и т.д. и их смеси.

В самом простом способе формовочную композицию можно получить, смешивая частицы по изобретению с матрицей путем компаундирования, например, в экструдере или пластикаторе.

Термотропные пластики по изобретению конечно также можно использовать для получения композитных материалов. Так, термотропный пластик связывают с другими материалами, такими как стекло, пластик, древесина, металл и т.п. так, что получают композитные материалы, такие как, например, ламинированные листы, многослойные стекла, стекла, покрытые термотропным адгезивным листом или термотропным лаком. В зависимости от матричного пластика, для такой цели можно использовать обычные способы, такие как соэкструзия, многокомпонентное литье под давлением, адгезивное соединение, ламинирование, литье, распыление, нанесение покрытия ножевым устройством, нанесение струйным обливом и т.п.