Результат интеллектуальной деятельности: СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ ИЗ ВЫСОКОУГЛЕРОДИСТЫХ МАРОК СТАЛИ ПЕРЕД СУХИМ ВОЛОЧЕНИЕМ

Вид РИД

Изобретение

Изобретение относится к области металлургии, в частности к способам подготовки поверхности заготовки из высокоуглеродистых марок сталей диаметром от 9 до 12 мм перед сухим волочением, и может быть использовано в метизном производстве при производстве проволоки.

Известен способ формирования шероховатости поверхности заготовки под волочение, включающий обработку поверхности движущейся заготовки перед ее деформированием вращающимися щетками, оси вращения которых устанавливают под углом α к направлению движения заготовки (Патент на изобретение РФ №2238160, В21С 9/00).

Недостатками известного способа являются применение весьма трудоемкой и дорогостоящей технологии деформационной обработки поверхности, а также невозможность его реализации в условиях непрерывного протягивания заготовки через растворы.

Известен способ подготовки проволоки к волочению, включающий образование шероховатого микрорельефа на поверхности заготовки (катанки) и нанесение смазки. При этом микрорельеф наносят с высотой шероховатости в интервале (0,006-0,02)d при шаге, равном (0,007-0,015)d, где d - диаметр катанки. Причем указанный микрорельеф наносят прокаткой в валках идентичной шероховатости (Авторское свидетельство СССР на изобретение №820962, МПК B21C 9/00).

Недостатком известного способа является низкое качество поверхности заготовки. Это связано с тем, что в условиях данного способа изменяется микрорельеф исходной горячекатаной заготовки, что снижает устойчивость последующего сухого волочения из-за повышенной обрывности проволоки вследствие недостаточного захвата волочильной смазки и существенного износа канала волок.

Известен также способ подготовки поверхности заготовки под волочение, включающий образование на ее поверхности микрорельефа, характеризующегося заданными значениями среднего отклонения профиля Ra и среднего шага неровностей S, причем микрорельеф дополнительно характеризуется заданной средней длиной сечения выступов lm на уровне средней линии; при этом заданные параметры микрорельефа поверхности заготовки под волочение определяют по регламентируемым зависимостям, связывающим параметры шероховатости с диаметром обрабатываемой заготовки (Патент на изобретение РФ №2196652, МПК B21C 9/00).

Недостатком известного способа является низкое качество поверхности заготовки, и как следствие, повышенный расход волочильного инструмента в связи с отсутствием регламентированных технологических параметров обработки поверхности заготовки.

Наиболее близким аналогом к заявляемому способу является способ подготовки поверхности проволоки перед сухим волочением, включающий травление в растворе соляной кислоты, промывку, нанесение подсмазочного покрытия в растворе буры при температуре 85-95°C и последующую сушку. При этом травление проводят в растворе серной кислоты, взятой в концентрации 150-220 г/л при температуре 70-75°С, либо в растворе соляной кислоты, взятой в концентрации 100-220 г/л при температуре 18-25°С, с последующей промывкой, а нанесение подсмазочного покрытия осуществляют в растворе подсмазочного состава при следующем соотношении компонентов, г/л:

Бура пятиводная (пентагидрат) Na2B4O7⋅5H2O - 60,0-90,0

Натрия триполифосфат Na5P3O10 или - 8,0-12,0

Тринатрийфосфат Na3PO4 - 8,0-12,0

Натрия сульфат Na2SO4 - 13,0-35,0

Натрий углекислый Na2CO3 - 3,0-11,2

Клей костный (мездровый, столярный) - 0,01-1,0

Вода - Остальное

(Патент на изобретение РФ №2197560, МПК C23C 22/00, B21C 9/00).

Недостатком является формирование низкого уровня шероховатости поверхности заготовки, из-за отсутствия регламентации скоростных параметров в процессе непрерывной обработки поверхности заготовки перед сухим волочением. Это приводит к уменьшению адгезии волочильной смазки с подсмазочным слоем, существенно снижает эффективность процесса сухого волочения, а также к повышенному расходу волочильного инструмента (износу волочильного оборудования).

Техническая задача, решаемая заявляемым изобретением, заключается в повышении стабильности процесса сухого волочения, а также стойкости волочильного инструмента.

Технический результат заключается в повышении качества поверхности заготовки за счет формирования оптимального микрорельефа (шероховатости) на поверхности заготовки, обеспечивающего стабильный захват смазки поверхностью заготовки в очаг деформации, а следовательно, снижение усилий волочения.

Поставленная задача достигается тем, что в способе подготовки поверхности заготовки перед сухим волочением, включающем травление заготовки в растворе соляной кислоты, промывку водой, нанесение подсмазочного покрытия в растворе буры при температуре 85-95°C, сушку с последующим определением микротопографии поверхности заготовки, согласно изобретению, заготовку протягивают через растворы непрерывно с постоянной линейной скоростью от 3,0 до 7,0 м/мин, а после сушки определяют шероховатость на поверхности заготовки в соответствии с выражением: Ra=4,37e-0,0156dV, dV - безразмерный параметр, определяющий размерно-скоростные возможности непрерывной обработки заготовки в технологической линии, при выполнении следующего условия: dV=36÷84.

Заявляемый диапазон линейной скорости движения заготовки через растворы в процессе ее подготовки перед сухим волочением обеспечивает получение на поверхности заготовки пленки подсмазочного слоя толщиной 2÷9 мкм, состоящего из буры. При этом на поверхности катанки формируется определенная шероховатость Ra, величина которой зависит от времени нахождения обрабатываемой заготовки в растворе буры. Чем меньше время нахождения катанки в растворе буры (т.е. чем выше линейная скорость ее движения через раствор буры), тем ниже значение параметра Ra шероховатости ее поверхности, что обусловлено механизмом диффузии и механического сцепления подсмазочного слоя с металлической основой катанки. В свою очередь, чем выше получаемая шероховатость с формируемым высотным параметром (Ra) на поверхности обрабатываемой заготовки, тем более стабильным будет захват волочильной смазки и ее распределение на поверхности катанки в очаге деформации при последующем сухом волочении. Это приводит к повышению как технологичности процесса сухого волочения (исключение обрывности проволоки, снижение энергосиловых параметров), так и стойкости волочильного инструмента.

В заявляемом диапазоне линейной скорости движения высокоуглеродистой заготовки через растворы обеспечивается при прочих равных условиях формирование шероховатости поверхности Ra в диапазоне от 1,0 до 3,0 мкм, что является наиболее оптимальным значением с точки зрения технологичности процесса сухого волочения, обеспечивающего, в том числе, минимальный при прочих равных условиях расход волочильного инструмента.

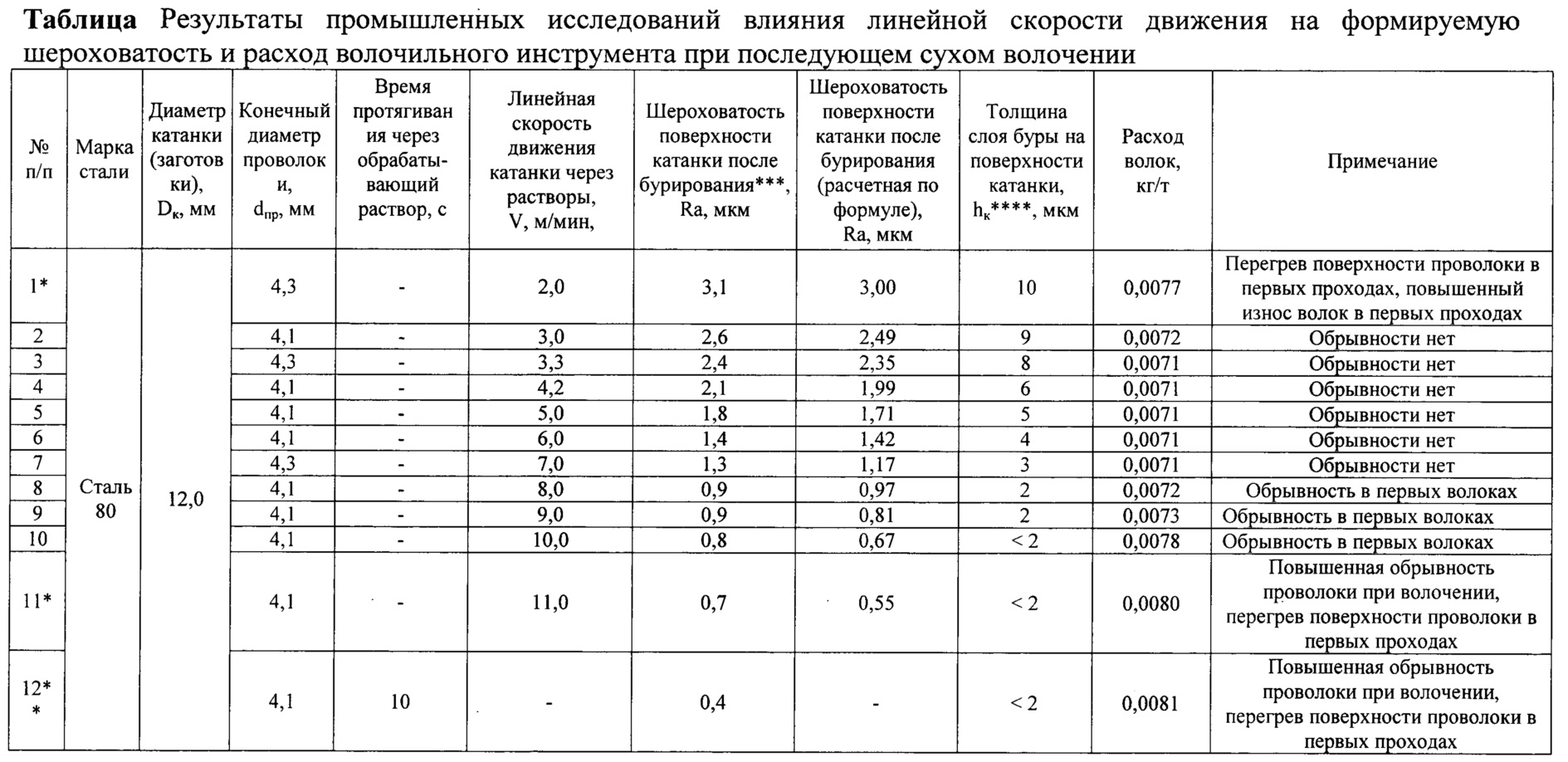

Проведенные многочисленные промышленные исследования влияния линейной скорости движения непрерывно обрабатываемой катанки через растворы на формируемую шероховатость Ra и расход волочильного инструмента при последующем сухом волочении показали, что снижение линейной скорости движения обрабатываемой заготовки ниже 3,0 м/мин приводит к существенному увеличению количества буры на ее поверхности. При этом толщина формируемого подсмазочного слоя также увеличивается, что приводит, с одной стороны, к снижению адгезионной связи между стальной основой катанки и подсмазочного слоя из буры и при последующем осыпании излишков буры с поверхности. Это способствует парадоксальному неравномерному распределению достаточно толстого (толщиной ≈10 мкм) подсмазочного слоя на поверхности катанки. С другой стороны, происходит формирование очень развитой и также неоднородно распределенной микротопографии поверхности обрабатываемой заготовки (параметр Ra>3,0 мкм). Высокая шероховатость и осыпание излишков подсмазочого слоя в совокупности способствует неравномерному по поверхности катанки захвату волочильной смазки при последующем сухом волочении, что приводит к повышенному расходу волок.

При линейной скорости движения обрабатываемой заготовки через растворы свыше 7 м/мин на ее поверхности вследствие ограниченного времени контакта стальной основы с раствором буры формируется очень тонкая (толщиной менее 2 мкм) пленка подсмазочного слоя с низко развитой микротопографией поверхности (параметр Ra<1,0 мкм). Тонкий подсмазочный слой и недостаточный для захвата волочильной смазки уровень шероховатости поверхности катанки приводят к тому, что в процессе ее последующего сухого волочения наблюдается перегрев поверхности обработанной заготовки в очаге деформации и повышение энергетических затрат. Следствием этого становится снижение устойчивости процесса волочения из-за высокой обрывности проволоки и повышенного расхода волочильного инструмента.

Непрерывное протягивание заготовки последовательно через растворы способствует повышению эффективности процесса подготовки поверхности, особенно в условиях непрерывных технологических линий, а также более равномерному нанесению подсмазочного слоя оптимальной толщины в интервале от 2 до 9 мкм по всей поверхности заготовки.

После сушки заготовки определяют шероховатость ее поверхности по зависимости, полученной эмпирическим путем:

Ra=4,37e-0,0156dV, где dV - параметр, определяющий размерно-скоростные возможности непрерывной обработки заготовки в технологической линии, безразмерный, при этом должно выполняться условие: dV=36÷84.

Параметр dV служит технологической характеристикой в линиях непрерывной обработки и подготовки поверхности заготовки к волочению и определяет скоростные возможности линии при заданном диаметре заготовки. Данный параметр определяется паспортом технологической линии производства.

Заявляемый способ позволит определять уровень шероховатости поверхности заготовки и сравнивать полученные значения с заданными оптимальными параметрами шероховатости, обеспечивающими стабильный равномерный захват волочильной смазки при последующем волочении. Кроме того, это позволит сэкономить время и повысить производительность процесса, поскольку процедура замера шероховатости на заготовках методом отбора проб требует дополнительного времени.

Если скоростная настройка линии осуществлена некорректно или нарушен скоростной режим протягивания заготовки (аварийный режим, рывки натяжения, обрыв), то может наблюдаться отклонение параметра шероховатости заготовки. В этом случае следует провести корректирующие действия путем регулирования скорости протягивания заготовки через растворы. Кроме того, если шероховатость, определенная по эмпирической зависимости, составила менее 1,0 мкм или более 3,0 мкм заготовку протягивают через растворы повторно. При этом должен соблюдаться принцип, чем ближе значение Ra к нижней границе заданного диапазона (1,0-3,0 мкм), тем ниже должна быть линейная скорость движения заготовки через растворы. И, наоборот, в случае превышения значения шероховатости поверхности заготовки верхней границы оптимального диапазона (3,0 мкм) линейная скорость должна быть повышена до ближайшего рекомендуемого значения из заявляемого диапазона линейных скоростей.

Таким образом, совокупность заявляемых существенных признаков способствует формированию наиболее рациональных и применимых режимов к условиям непрерывной последовательной обработки поверхности углеродистой заготовки с последующим сухим волочением ее, способствует стабильному равномерному по поверхности заготовки захвату волочильной смазки перед очагом деформации, и, соответственно, снижению износа волочильного инструмента и повышению технологичности и эффективности процесса сухого волочения.

Способ подготовки поверхности заготовки перед сухим волочением осуществляют следующим образом.

Горячекатаную заготовку (катанку) из стали марки 80 диаметром 12,0 мм подвергали непрерывной последовательной обработке, включающей травление в растворе соляной кислоты при температуре 45÷60°C, промывку в воде, нанесение подсмазочного покрытия в растворе буры с концентрацией исходного состава 150-200 г/м3 при температуре 85-95°C, последующую сушку горячим воздухом и смотку в бунты. При этом протяжку высокоуглеродистой катанки через растворы осуществляли со скоростью в диапазоне 3,0-7,0 м/мин.

После сушки значение формируемой на поверхности обработанной заготовки шероховатости Ra определяли по зависимости: Ra=4,37e-0,156dV, где dV - параметр, определяющий размерно-скоростные возможности непрерывной обработки заготовки в технологической линии, безразмерный. При этом проверялось выполнение условия: dV=36÷84.

Параметр dV для высокоуглеродистой катанки марки 80 диаметром 12 мм, протягиваемой с постоянной скоростью от 3 до 7 м/мин на технологической линии, составил 36-84, а шероховатость поверхности обработанной заготовки, рассчитанной по зависимости, составила 1,17-2,49 мкм (Таблица).

Для достоверности полученных результатов параметры шероховатости, полученные по математической зависимости, сравнивали с параметрами микрорельефа Ra, обработанной высокоуглеродистой катанки в потоке, полученном с помощью портативного профилометра «SURFTEST SJ-210» на базовой длине L=0,8 мм. Для повышения точности измерений также осуществлялся замер шероховатости поверхности на отобранных после раствора бурирования образцах на сканирующем зондовом микроскопе Nanoeducator II производства группы компаний NT-MDT посредством снятия профилограмм. Толщину подсмазочного слоя на поверхности катанки после обработки в растворе буры определяли на образцах с помощью динамического ультрамикротвердомера DUH -211S SHIMADZU. Получили полную сходимость расчетных значений шероховатости и фактических, полученных измерением.

Для обоснования преимуществ заявляемого способа были проведены промышленные испытания, в которых осуществляли волочение подготовленной по заявляемому способу катанки из стали марки 80 диаметром 12 мм с подсмазочным покрытием, состоящим из буры, на стане сухого волочения UDZSA 630/9(эксперименты №2-9). Скорость волочения составляла 4-5 м/с, суммарное обжатие - 81÷82%. Маршрут волочения: 12,00-10,7-9,11-8,02-7,10-6,35-5,65-5,06-4,55-4,10 (4,3) мм. В качестве смазки использовали порошок натрового мыла. Волочение проводили в твердосплавных волоках из сплава ВК6 с углом рабочего конуса 12°.

Для сравнения (в пределах, предусмотренных возможностями технологической линии подготовки поверхности (параметр dV=36÷84) и волочильного стана) также проведена опытная подготовка поверхности высокоуглеродистой катанки с исходным диаметром 12,0 мм по заявляемой технологии, когда параметры линейной скорости ее движения через растворы выходят за заявляемый диапазон (2,0 и 8,0-11,0 м/мин) при последующем сухом волочении по вышеуказанному маршруту (эксперимент №1, 8-11).

Также рассматривалась катанка из стали марки 80 диаметром 12 мм, изготовленная по способу, взятому за прототип (эксперимент №12).

Результаты всех экспериментов оценивали с точки зрения снижения расхода волок при сухом волочении обработанной катанки в кг/т готовой проволоки.

Варианты технологических параметров, по которым по заявляемому способу и способу-прототипу осуществлялась подготовка поверхности углеродистой катанки и последующее ее сухое волочение в ОАО «ММК-МЕТИЗ», а также результаты исследований представлены в таблице.

Результаты испытаний показали, что катанка, изготовленная по заявляемому способу (эксперимент №2-7), имеет фактическую шероховатость 1,3-2,6 мкм (на базовой длине 0,8 мм), а толщина слоя буры на поверхности заготовки составила 3-9 мкм, при этом расход волок при последующем сухом волочении был минимальный.

Изготавливать катанку по режимам, выходящим за заявляемые пределы (эксперимент №1, 8-11), нецелесообразно, так как это приводит к неравномерности распределения слоя буры на поверхности заготовки и увеличению расхода волок.

Изготавливать катанку по режиму, взятому за прототип (эксперимент №12), нецелесообразно, так как это приводит к существенной обрывности проволоки в первых проходах при сухом волочении, вследствие чрезмерно тонкого подсмазочного слоя (менее 2 мкм) и очень низкой шероховатости поверхности заготовки, что приводит к неустойчивости процесса волочения и повышенного расхода волок.

Таким образом, заявляемый способ обеспечивает формирование на поверхности обрабатываемой заготовки непрерывной и равномерно распределенной пленки подсмазочного слоя толщиной 3-9 мкм с шероховатостью поверхности (Ra=1,0÷3,0 мкм), обеспечивающей оптимальные производственные показатели, включающие снижение по сравнению с прототипом расхода волок на 7-10%.

На основании вышеизложенного, можно сделать вывод, что заявляемый способ подготовки поверхности заготовки перед сухим волочением работоспособен и может найти широкое применение в области метизной промышленности, а следовательно, соответствует условию патентоспособности «промышленная применимость».

Способ подготовки поверхности заготовки из высокоуглеродистых марок стали перед сухим волочением

* - без учета расчетной формулы

** - по способу-прототипу

*** - усредненная измеренная шероховатость (по 10 измерениям) на базовой длине L=0,8 мм.

**** - усредненная толщина слоя буры на поверхности катанки по 10 измерениям.