Результат интеллектуальной деятельности: Способ нанесения смешанного углеродно-азотного защитного покрытия для повышения коррозионной стойкости железа

Вид РИД

Изобретение

Способ нанесения смешанного углеродно-азотного защитного покрытия для повышения коррозионной стойкости железа

Область техники

Предлагаемое изобретение относится к способам защиты металлов от коррозии, а более конкретно – к способам создания на поверхности железа смешанных углеродно–азотных покрытий, увеличивающих коррозионную стойкость и твердость обрабатываемых данным способом поверхностей железа.

Способ может быть использован для повышения коррозионной стойкости изделий и деталей из сплавов на основе железа, работающих в агрессивных средах нефтяной, газовой, химической и других отраслей промышленности.

Уровень техники

Известны различные способы повышения коррозионной стойкости металлических поверхностей методом высокоэнергетических воздействий. Так, например, с помощью импульсной лазерной обработки можно наносить на поверхность железа наноразмерные углеродные (со структурой графита) покрытия, снижающие скорость коррозии поверхности после такой обработки [1]. Однако такое графитное покрытие не повышает твердость поверхности и, следовательно, ее износостойкость.

Известен способ получения высокотвердых алмазоподобных покрытий на металлических и диэлектрических подложках [2], в котором осуществляют катодное распыление графита в магнитном поле при низком давлении инертного газа – криптона.

При P=10-5-10-2 Па на охлаждаемую подложку, имеющую температуру ниже 100 K, наносят катодно распыляемый углерод. Указанный процесс имеет низкую производительность вследствие низкого давления рабочего газа криптона и низких энергетических характеристик тлеющего разряда при данном давлении.

Графитоподобные углеродные пленки наносились методом физического осаждения из газовой фазы (PVD) на магнетронной распылительной установке с предварительным нанесением подслоя кремния[3]. Способ предполагает нанесение подслоя из другого материала.

Известен способ нанесения на поверхность железа углеродных слоев методом магнетронного напыления углерода с последующей ионно–лучевой обработкой поверхности потоком ионов аргона [4] (прототип). Такая углеродная наноразмерная пленка существенно повышает коррозионную стойкость обрабатываемой поверхности. Ионно–лучевое воздействие аргоном способствует улучшению адгезии углеродной пленки, уменьшению количества дефектов в поверхностном слое и выглаживанию (снижению шероховатости) поверхности. Однако и в этом случае покрытие остается относительно мягким, т.е. его твердость хотя и возрастает по сравнению с твердостью необработанного образца железа, однако она соответствует твердости графитизированного углерода.

Таким образом, наиболее близким к заявленному изобретению по технической сущности и достигаемому результату, принимаемым за прототип, является способ магнетронного нанесения на поверхность железа углеродного наноразмерного слоя методом магнетронного напыления с последующей ионно–лучевой обработкой потоком ионов аргона[4].

Технической задачей изобретения является повышение твердости и коррозионной стойкости защитного покрытия.

Технический результат достигается в способе нанесения смешанного углеродно-азотного защитного покрытия для повышения коррозионной стойкости железа, включающем магнетронное напыление на железо углеродного слоя, затем полученный углеродный слой подвергают бомбардировке однозарядными ионами азота в условиях, в условиях, обеспечивающих глубину проникновения азота на 3-5 нм глубже границы раздела углеродный слой – железо и образование карбонитридов на указанной глубине.

Магнетронное напыление углеродного слоя выполняют с использованием графитовых мишеней, при постоянном токе, с температурой подложки от 180-230°С. Бомбардировку ионами азота N+ производят с энергией 10-30 кэВ с дозами D=5·1016-1017 ион/см2 вертикально к поверхности мишени в импульсно-периодическом режиме с длительностью импульса 0,5-1 мс, с частотой следования импульсов 80-120 Гц.

Изобретение поясняется рисунками:

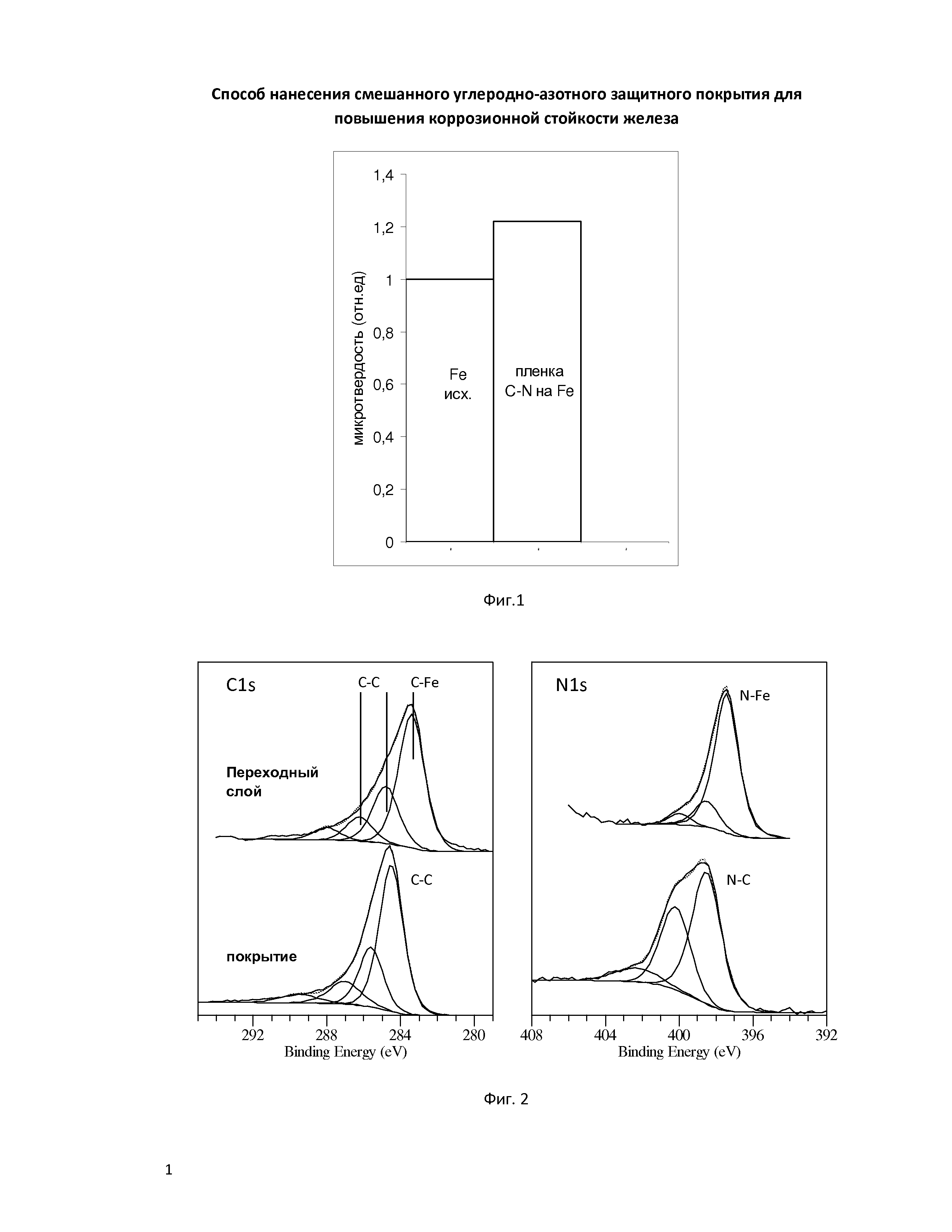

Фиг. 1. Изменение микротвердости поверхностных слоев армко-железа при нанесении углеродно-азотного покрытия.

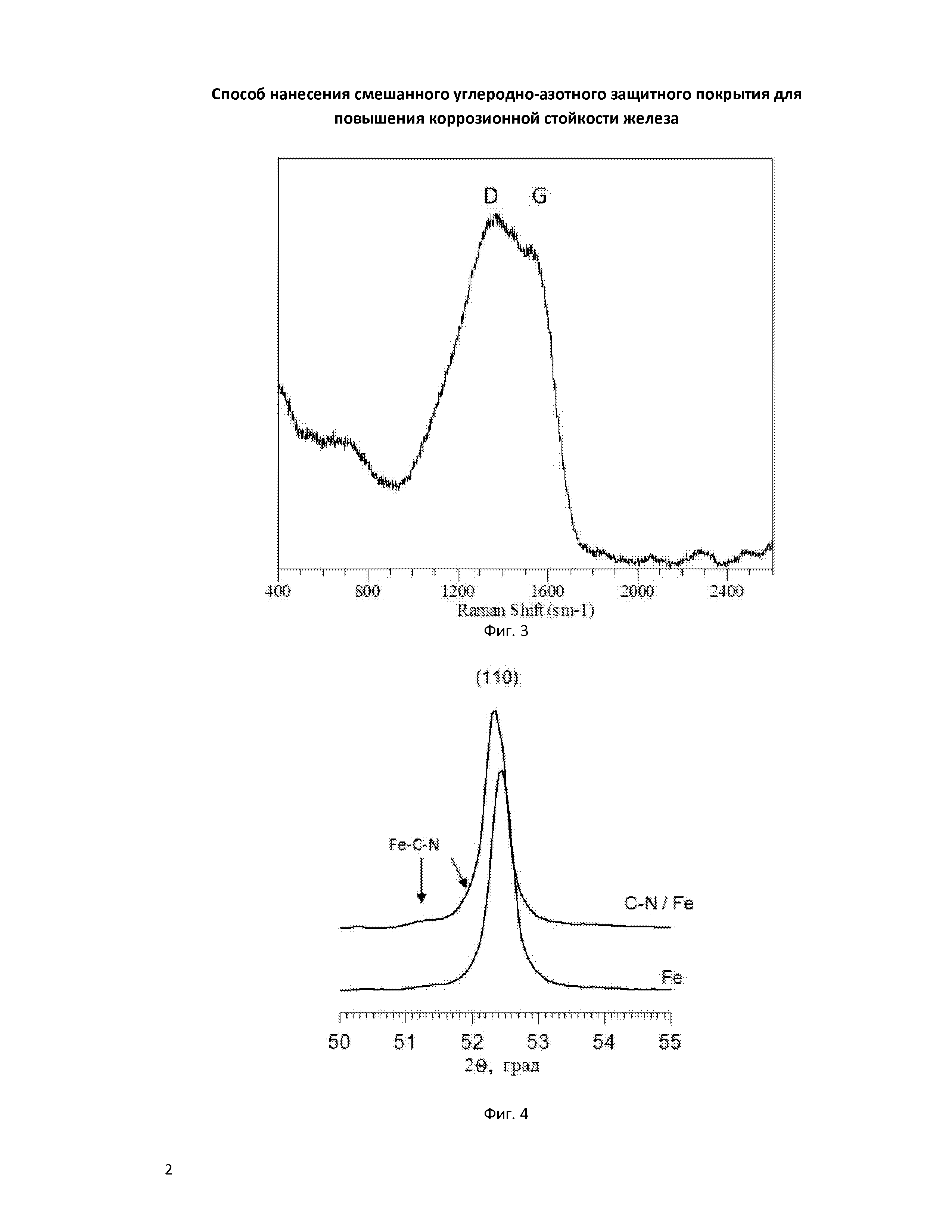

Фиг. 2. Рентгеноэлектронные спектры углерода (C1s) и азота (N1s) углеродно-азотного покрытия вблизи поверхности (нижние спектры) и в переходной области «покрытие/железо» (верхние спектры).

Фиг. 3. Раман-спектр углеродно-азотного покрытия.

Наличие D пика – разупорядоченная структура покрытия. Соотношение D/G >1 – высокая степень разупорядочения вплоть до аморфной.

Фиг. 4. Фрагмент дифрактограмм образцов железа без покрытия (Fe) и c углеродно-азотным покрытием (C-N/Fe). СоКα-излучение.

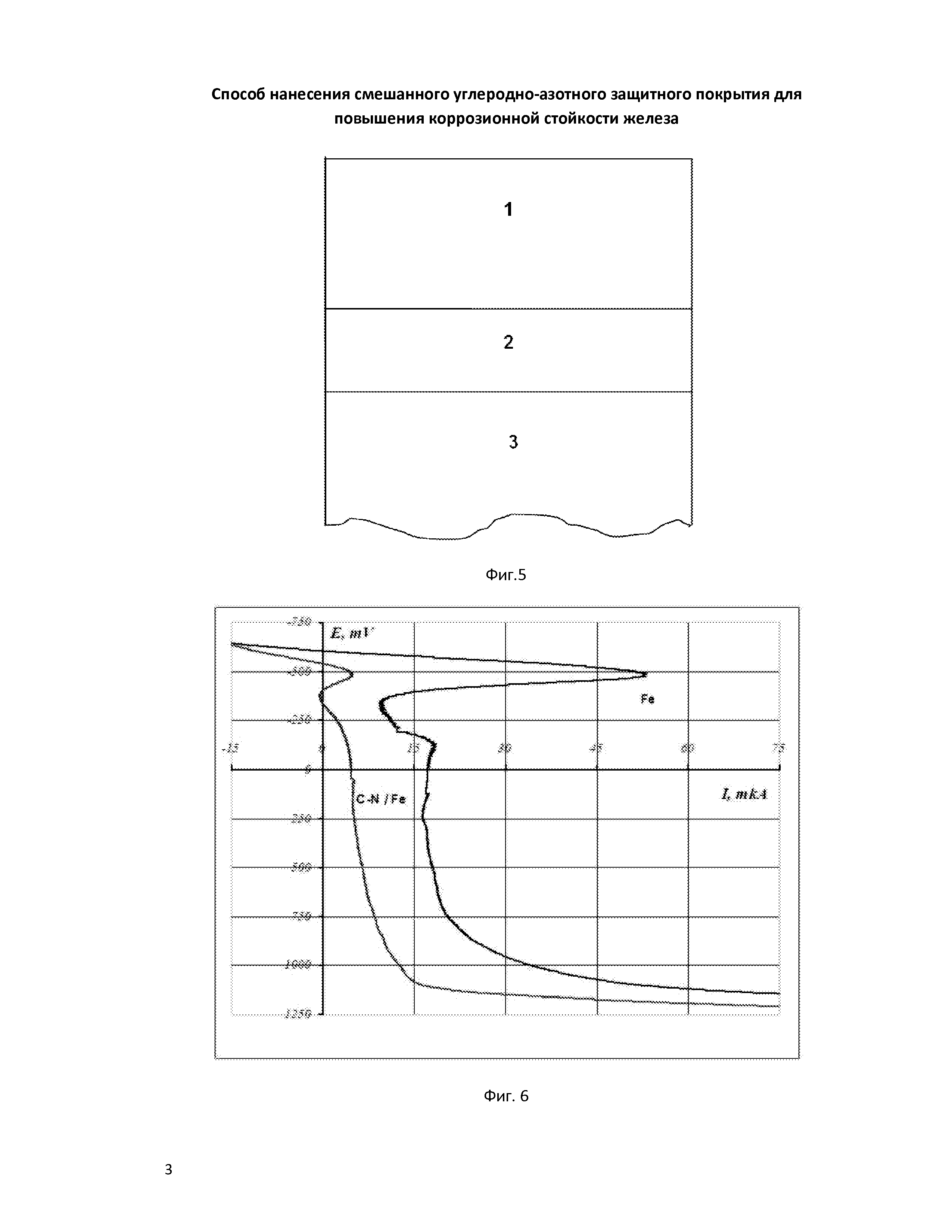

Фиг. 5. Модель структуры углеродно-азотного покрытия.

Фиг. 6. Анодные потенциодинамические кривые образцов железа без покрытия (Fe) и железа с углеродно-азотным покрытием (С-N/Fe). Боратно-буферный раствор, рН=7,4.

Раскрытие изобретения

Задачей, на решение которой направлено данное изобретение, является повышение коррозионной стойкости изделий из железа или материалов на основе железа. Техническим результатом, который достигается заявленным изобретением, является получение на поверхности железа плотной, тонкой, беспористой и гладкой углеродно-азотной пленки с подслоем карбонитридов железа, эффективно защищающей металл от коррозии и повышающей твердость поверхности.

Осуществление изобретения

Способ включает в себя магнетронное напыление на постоянном токе углеродного слоя на поверхность армко–железа (технически чистое) с использованием графитовых мишеней с последующим облучением ионами азота. Перед магнетронным напылением поверхность подложки подвергают механической шлифовке, полировке и последующей промывке в органических растворителях. Магнетронное напыление проводят с использованием графитовых мишеней на установке «Катод–1М» при температуре подложки от 180-230°C. Далее, образованная пленка углеродного слоя подвергается облучению (бомбардировке) ионами азота.

Углеродный слой (далее - пленка) на поверхности армко-железа был осажден методом магнетронного напыления на постоянном токе с использованием графитовых мишеней в установке «Катод–1М» при температуре подложки от 180-230°С для удаления адсорбированных загрязнений и улучшения адгезии покрытия.

Остаточное давление в камере напыления составляло 10–4 Па. Напуск азота производился до рабочего давления 10–1 Па. Толщина пленок была измерена на микроинтерферометре МИИ–4, а также методом АСМ на контрольных образцах, и составила в среднем 30–35 нм. Полученные пленки визуально имели темно-серый блестящий цвет и обладали стойкостью к истиранию.

Ионно-лучевое перемешивание пленок проводили бомбардировкой ионами N+ с энергией 10-30 кэВ с дозами D=5·1016-1017 ион/см2 вертикально к поверхности мишени в установке на базе сверхвысоковакуумного поста УСУ–4 с плазменным источником ионов с ненакаливаемым катодом импульсно-периодического действия «Пион–1М» с длительностью импульса 0,5-1 мс с частотой следования импульсов 80-120 Гц, что обеспечивает скорость набора дозы в течение 1-3 мин и без перегрева мишени. Параметры облучения выбраны с тем условием, чтобы глубина ионного распыления не превысила толщину углеродной пленки, при этом проективный пробег достигал границы раздела «пленка/подложка» (углеродный слой - железо) или превышал ее на 3-5 нм. Если выбрать условия, находящиеся вне указанных диапазонов, нарушается сплошность покрытия, азот не проникает до границы раздела, где необходимо обеспечить прочную связку «пленка/подложка», температурные условия (радиационно-стимулированный отжиг) не позволяют образоваться нитридным связям.

В процессе облучения с помощью термопары контролировалась температура образцов, до которой происходил их разогрев под действием ионного пучка. Температура образцов в конце облучения с выбранными энергиями и дозами находилась в интервале 80–140°С. Остаточное давление в камере облучения составляло 10-4 Па, давление азота высокой чистоты при имплантации достигало 10–1 Па. После облучения изначально темно-серая поверхность покрытий приобретала светло-бежевый оттенок и блеск.

Пример конкретного осуществления предлагаемого способа.

Напыление углеродных пленок проводили методом магнетронного напыления на постоянном токе с использованием графитовых мишеней в установке «Катод–1М» при температуре подложки 200°С.

Ионно-лучевое перемешивание пленок углерода проводили бомбардировкой ионами N+ с энергией 30 кэВ с дозами D=5·1016 ион/см2 вертикально к поверхности мишени в установке на базе сверхвысоковакуумного поста УСУ–4 с плазменным источником ионов с ненакаливаемым катодом импульсно-периодического действия «Пион–1М» с длительностью импульса 1 мс с частотой следования импульсов 100 Гц, что обеспечивает скорость набора дозы в течение 1 мин и без перегрева мишени.

В результате имплантации ионов азота изначально темно-серая поверхность углеродного покрытия превращалась в смешанное углеродно-азотное покрытие с подслоем карбонитридов железа. Толщина пленок была измерена на микроинтерферометре МИИ–4, а также методом АСМ на контрольных образцах, и составила в среднем 30–35 нм. Полученные пленки визуально имели светло-бежевый оттенок и блеск, обладали стойкостью к истиранию.

Микротвердость поверхности армко-железа с полученным покрытием была измерена на микротвердомере ПМТ-3М с нагрузкой 0,5 г и выдержкой 10 с и превысила исходное значение микротвердости поверхности армко-железа без покрытия на 22% (фиг.1).

Химический состав поверхностных слоев исследован методом рентгеновской фотоэлектронной спектроскопии (РФЭС) на электронном спектрометре SPECS с использованием MgKα–излучения в сочетании с послойным травлением поверхности ионами аргона для анализа по глубине. Экспериментальные данные обработаны с помощью пакета программ CasaXPS. Относительная погрешность определения концентрации элементов составляла ±3% от измеряемой величины. Результаты показали, что азот в покрытии находится в двух неэквивалентных химических состояниях: 1 - в состоянии химической связи N-C, 2 - азот, растворенный в углеродном слое (фиг.2). Концентрация азота в покрытии достигает 6-8 ат.%. РФЭС спектры углерода соответствуют разупорядоченной структуре с sp2 (284,4 эВ) и sp3 (285,8 эВ) гибридизацией атомов углерода. В переходной области «покрытие/металл» образуются карбонитриды железа переменного состава.

Спектры комбинационного рассеяния света пленок снимались с помощью спектрометра HORIBA Jobyn Yvon HR800 с использованием гелий-неонового лазера (λex=632.8 нм) и объектива со 100-кратным увеличением (100×). Диаметр лазерного пучка – 5 мкм, время экспозиции – 5 с. Было показано формирование аморфной структуры углеродно-азотного слоя, в спектрах которого соотношение пиков D/G > 1 (фиг.3).

Рентгеноструктурный анализ покрытий исследован на дифрактометре MINIFLEX-600 в CoKα-излучении. Дифракционные рефлексы структуры упорядоченного углерода не выявлены. Показано растворение азота и углерода в металлической матрице железа, проявляющееся в смещении структурных рефлексов в сторону меньших углов и их уширении (фиг.4).

На основании вышеупомянутых результатов можно считать доказанной следующую структуру поверхностного слоя (фиг. 5). На поверхности располагается слой 1 аморфизированного углерода толщиной до 20 нм , далее - синтезированные при ионном облучении азотом карбонитриды железа переменного состава в слое 2 толщиной порядка 5-10 нм, и далее следует матрица железа 3 с растворенными азотом и углеродом (фиг.5). Таким образом, наблюдается градиент состава покрытия от поверхности покрытия вглубь металла, что и обеспечивает адгезию покрытия к поверхности железа.

Образцы армко-железа с углеродно-азотным покрытием и без покрытия, имеющие площадь рабочей поверхности 1 см2, исследовали путем снятия анодных потенциодинамических кривых в боратном буферном растворе с pH=7,4 и при естественной аэрации. Использовали потенциостат EcoLab 2A–100. Растворы готовились на дистиллированной воде, температура растворов составляла 20±2°C. Использовалась стандартная электрохимическая ячейка ЯСЭ–2. Электрод сравнения – насыщенный хлорид–серебряный, относительного которого приведены электродные потенциалы. Скорость сканирования потенциала 2 мВ/с. Перед снятием анодных потенциодинамических кривых образцы как имплантированные, так и необработанные, подвергались катодной поляризации при потенциале –1000 мВ в течение 15 минут.

Результаты электрохимических исследований образца железа с углеродно-азотным покрытием показали снижение тока активного анодного растворения более чем в 11 раз, а в пассивной области до трех раз по сравнению с исходным армко-железом (фиг 6.).

Таким образом, с помощью комбинированного метода магнетронного напыления углерода и ионно-лучевого перемешивания однозарядными ионами азота формируется градиентное покрытие толщиной 30-35 нм на поверхности армко-железа, повышающее коррозионную стойкость в нейтральной среде более чем на порядок и увеличивающее микротвердость поверхности на 22%.

Источники информации

1. Патент RU №2591826, С23С 26/00; С23С 8/46; В82Y 30/00.

2. Авторское свидетельство СССР № 411037, С23С 14/06; С23С 14/22.

3. М.С. Зибров, А.А. Писарев, Г.В. Ходаченко, Д.В. Мозгрин// Создание тонких защитных углеродных покрытий на алюминии. Успехи прикладной физики, 2013, том 1, № 2.

4. Решетников С.М., Бакиева О.Р., Борисова Е.М., Воробьев В.Л., Гильмутдинов Ф.З., Колотов А.А., Кобзиев В.Ф., Мухгалин В.В., Баянкин В.Я., Быстров С.Г., Шушков А.А. Состав, структура и электрохимические свойства поверхностных слоев армко-железа, легированных углеродом методами магнетронного напыления и ионно-лучевого воздействия. Коррозия: материалы, защита. 2015, №11. С. 1-10.