Способ регенерации адсорбента

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Изобретение относится к нефтепереработке, в частности к регенерации насыщенного силикагеля. Изобретение может быть использовано в процессах, включающих регенерацию силикагеля, насыщенного полярными компонентами, в частности процесса окислительной очистки от соединений серы углеводородных топлив, таких как природный газ, конденсат, керосин, авиационное топливо, дизельное топливо, вакуумный газойль и мазут и др.

Возможность коммерческого использования процессов окислительного обессеривания углеводородных топлив во многом зависит от эффективности и энергоемкости процесса регенерации адсорбента. Предлагаемый процесс позволяет эффективно и безопасно проводить регенерацию насыщенного силикагеля, что позволит увеличить коммерческую привлекательность процесса окислительного обессеривания.

Уровень техники

Окислительное обессеривание можно разделить на два основных этапа. Первый этап заключается в окислении исходного сырья путем добавления в него одного из первичных окислителей, таких как N-хлорид, бромноватистая кислота, хлорноватистая кислота, электролизованная окисляющая вода, катализированный и со-катализированный пероксид водорода (например, патент US 9441169 В2, МПК C10G 27/00, дата публ. 13.09.2016). Второй этап заключается в адсорбции окисленных соединений серы, в основном представленных сульфоксидами и сульфонами, из продуктового потока с помощью одного из доступных адсорбентов, такого как силикагель, цеолит, силикат магния и др., с последующей регенерацией адсорбента.

Известно устройство для регенерации силикагеля (патент РФ №104933, кл. МПК С01В 33/158, дата публ. 27.05.2011), позволяющее проводить сушку силикагеля без потери его работоспособности путем изменения режимов работы нагревательного элемента, содержащее контейнер с отверстиями для засыпки мокрого (насыщенного водой) силикагеля, нагревательный элемент, установленный в основании контейнера, вентилятор, воздуховод, соединяющий вентилятор с нагревательным элементом и с контейнером через отверстие, расположенное в его верхней части, паровой выпускной клапан, полку для размещения мокрого силикагеля, установленную внутри контейнера, термодатчик с верхним порогом срабатывания при плюс 170°С, установленный в месте размещения силикагеля и подключенный к цепи питания нагревательного элемента.

Недостатками данного устройства является применение воздуха при наличии следов углеводородов, которое при нарушении температурного режима может привести к самовоспламенению.

Известна установка для регенерации сорбента (патент РФ №75958, кл. МПК B01D 53/00, дата публ.10.09.2008), преимущественно промасленного цеолита, силикагеля и т.д., содержащая линию регенерации, которая имеет установленный сорбер для сушки и регенерации сорбента, соединенный с вакуумным насосом, нагнетательная линия которого соединена с баком рабочей жидкости, входящим в линию регенерации, при этом сорбер и вакуумный насос установлены в металлическом корпусе, в котором дополнительно размещены накопительная емкость масла и радиатор охлаждения рабочей жидкости, причем сорбер связан с накопительной емкостью через патрубок слива масла из сорбера, имеющий шаровой кран для переключения, а внутри сорбера, заполненного сорбентом, установлены нагреватели в виде слюдопластовых ТЭНов и вертикально расположен шток, который соединен с клапаном выгрузки сорбента, размещенным в нижней горловине сорбера, который, в свою очередь, связан с баком рабочей жидкости через патрубок откачки продуктов испарения из сорбера, а нижняя часть бака выполнена в виде конуса для сбора воды из рабочей жидкости и из сорбера, при этом шаровой кран регулирования расхода рабочей жидкости установлен на патрубке входа рабочей жидкости в насос, последний подсоединен к радиатору охлаждения рабочей жидкости, который соединен с баком рабочей жидкости через трубопровод.

Недостатками данного устройства является высокая температура нагревания адсорбента, которая в случае использования силикагеля разрушает ОН-группы на его поверхности (при температуре свыше 200°С), что приводит к резкому ухудшению его адсорбционных свойств, а следовательно, к потере его работоспособности.

Известен способ регенерации отработанного адсорбента (патент US 5454933, МПК C10G 67/00, дата публ. 03.10.1995), в качестве которого используют активированный уголь после глубокой сероочистки дистиллятного потока - толуолом, ксилолом или их смесью, и извлечение производных дибензотиофена в ходе дистилляции регенерационного растворителя.

Недостатком указанного способа является низкая регенерирующая способность толуола и ксилолов и связанный с этим очень высокий расход растворителей.

Известен способ (патент US №3055825, кл. МПК C10G 25/00, дата публ. 25.09.1962), извлечения соединений азота из углеводородных топлив посредством пропускания топлива через твердый адсорбент, который был предварительно насыщен полярным органическим растворителем до насыщения адсорбента соединениями азота, последующую десорбцию соединений азота, регенерацию адсобрента и подготовку адсорбента путем одноразового пропускания через него смеси полярного органического растворителя и воды.

Недостатками данного способа являются узконаправленность процесса на извлечение соединений азота из углеводородных топлив и потенциально большие потери продукта, содержащегося в адсорбенте при промывке растворителем, который требует последующего извлечения энергоемкой системой испарения (ректификации), а также увеличивает пожароопасность и вредность производства.

Наиболее близким аналогом (прототипом) по достигаемому техническому результату является способ регенерации отработанного силикагеля (патент РФ №2551361, кл. МПК C10G 25/12, дата публ.20.05.2015), включающий промывку адсорбента, использованного для сероочистки жидкого углеводородного сырья, органическим растворителем, в качестве которого используют растворитель, выбранный из группы: диметилформамид, ацетонитрил, или их смесь, или смесь одного или двух растворителей, выбранных из группы с ароматическим растворителем: бензолом, толуолом, ксилолом, или их смесью, или используют любой из указанных растворителей или смесей растворителей в сочетании с водой.

Недостатками данного способа являются большие потери продукта, содержащегося в адсорбенте, при промывке растворителем, который требует последующего извлечения энергоемкой системой испарения (ректификации), а также увеличивает пожароопасность и вредность производства.

Раскрытие изобретения

Задача, на решение которой направлено изобретение, заключается в обеспечении безопасного и низкозатратного способа регенерации силикагеля, насыщенного окисленными соединениями серы, после использования его в процессе очистки углеводородных топлив, таких как природный газ, конденсат, керосин, авиационное топливо, дизельное топливо, вакуумный газойль и мазут и др., от соединений серы. Безопасность и низкозатратность предлагаемого способа регенерации заключается в использовании негорючего и нетоксичного растворителя, такого как вода, который не требует дополнительных мер по обеспечению взрыво- и пожаробезопасности по сравнению с традиционно используемыми органическими растворителями.

Технический результат, заключающийся в повышении степени безопасности процесса регенерации при очистке силикагеля, насыщенного окисленными соединениями серы в процессе окислительного обессеривания углеводородного топлива, реализуемый через систему, включающую резервуар хранения промывочной жидкости, адсорбер, коалесцер, насосы и систему трубопроводов для подачи промывочной жидкости в адсорбер, систему трубопроводов для отвода из адсорбера промывочной жидкости, систему отвода извлекаемого и остаточного продукта, систему нагрева и нагнетания азота, включающую соединенные трубопроводами компрессор и нагреватель, систему охлаждения и отвода азота, включающую соединенные трубопроводами конденсатор и сепаратор, обеспечивается благодаря тому, что производят промывку силикагеля, насыщенного окисленными соединениями серы и остатками углеводородного топлива (сульфонами, сульфоксидами) после завершения стадии адсорбции, производят осушку промытого промывочной жидкостью силикагеля горячим азотом, отводят горячий азот в конденсатор и сепаратор для охлаждения и осушки, снижают температуру промытого осушенного силикагеля до 30-40°С путем циркуляции холодного азота в адсорбере, после чего сухой азот возвращают на вход компрессора, при этом в качестве промывочной жидкости используют воду, а промывку водой силикагеля, насыщенного окисленными соединениями серы и остатками углеводородного топлива (сульфонами, сульфоксидами), производят после того, как содержание серы в окисленном дизельном топливе, находящемся в адсорбере, в котором производится его обессеривание с использованием силикагеля, установится более 20 мг/кг, при этом осушку промытого водой силикагеля осуществляют азотом, нагнетаемым компрессором в адсорбер под давлением порядка 2-6 атм и предварительно нагретым в нагревателе до температуры порядка 180-195°.

Технический результат обеспечивается также тем, что оставшееся в адсорбере на момент прекращения этапа адсорбции очищаемое углеводородное топливо, в котором содержание серы значительно меньше, чем в исходном сырье, так как оно прошло очистку силикагелем, но выше допустимой нормы товарного продукта, составляющей не более 20 мг/кг, выводят из адсорбера в коалесцер, а сухой азот возвращают на вход компрессора.

Краткое описание чертежей

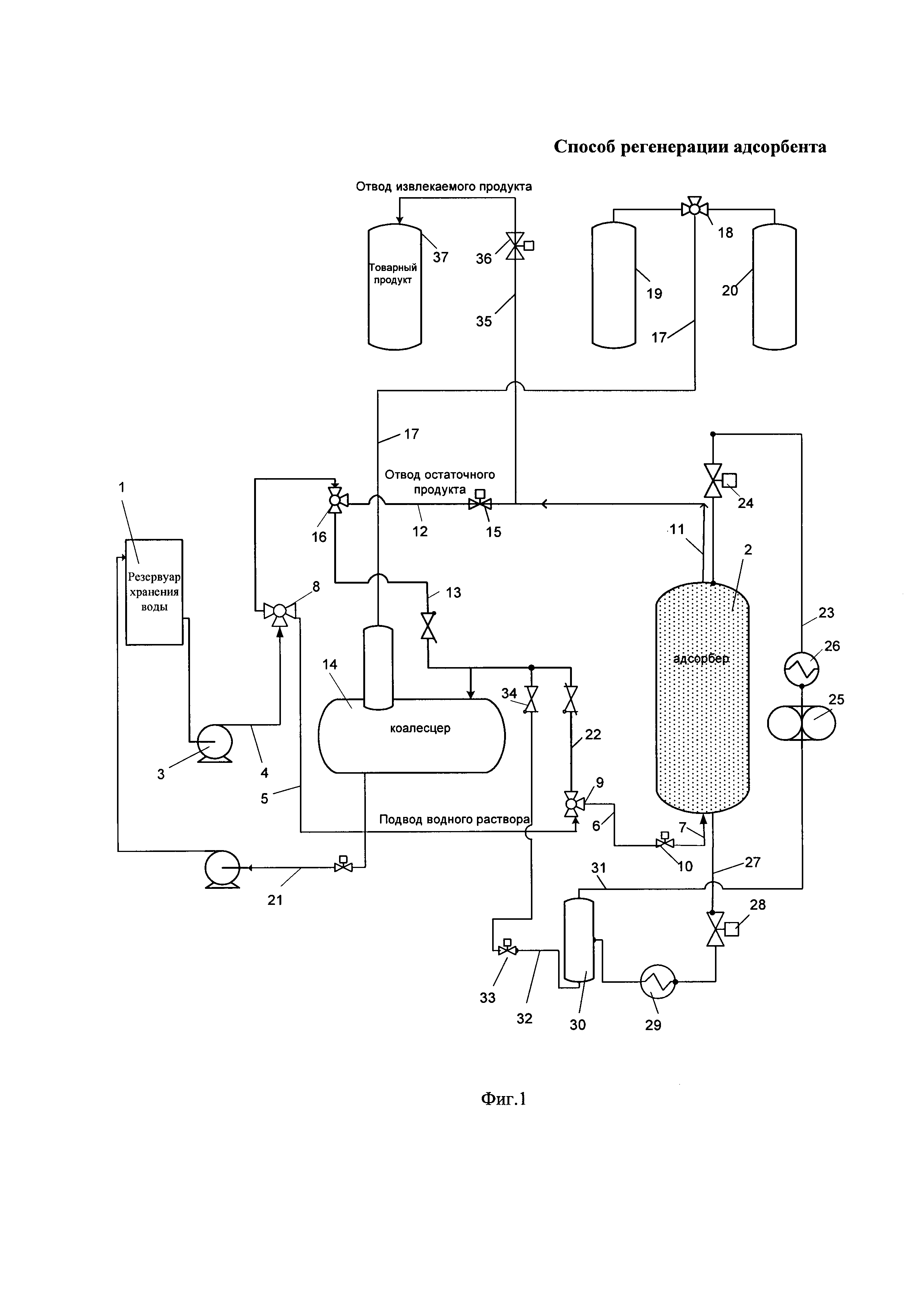

На Фиг. 1 показан общий вид установки, с помощью которой реализуют способ регенерации силикагеля, насыщенного окисленными соединениями серы в процессе окислительного обессеривания углеводородного топлива.

Осуществление изобретения

Предлагаемый процесс регенерации силикагеля осуществляют с использованием установки, включающей:

- резервуар 1 хранения промывочной жидкости (воды)

- адсорбер 2

- водонапорный насос 3, подводящий воду из резервуара 1 хранения воды в адсорбер 2

- трубопроводы 4, 5, 6, 7 подвода воды из резервуара 1 хранения воды в адсорбер 2

- клапаны перепускные 8, 9, 10, установленные на трубопроводах 4, 5, 6, 7 подвода воды из резервуара 1 хранения воды в адсорбер 2

- трубопроводы 11, 12, 13 отвода остаточного продукта, гидравлически соединяющие адсорбер 2 с коалесцером 14, с установленными на них перепускными клапанами 15, 16

- расходную емкость 19 для накопления остаточного продукта, поступающего из коалесцера 14

- трубопровод 17 с клапаном 18 транспортировки остаточного продукта, гидравлически соединяющий коалесцер 14 с расходной емкостью 19 для накопления остаточного продукта после очистки силикагеля

- сборную емкость 20, содержащую дренаж углеводородов с высоким содержанием серы, поступающий из коалесцера 14

- трубопровод 21 отвода отстоявшейся очищенной в коалесцере 14 воды, направляемой в резервуар 1 хранения воды

- трубопровод 22 дренажа водной эмульсии с окисленными соединениями серы (сульфоны, сульфоксиды) и с остатками углеводородного сырья, поступающей из адсорбера 2 в коалесцер 14

- трубопровод 23 с клапаном 24 подачи горячего азота в адсорбер 2

- компрессор 25 подачи горячего азота из нагревателя 26 в адсорбер

- трубопровод 27 с клапаном 28 для вывода из адсорбера 2 горячего азота в конденсатор 29

- газожидкостный сепаратор 30 для отделения сконденсированной жидкой фазы (воды и углеводородов) от газообразного азота

- трубопровод 31 подачи газообразного охлажденного азота на вход компрессора 25 из сепаратора 30

- трубопровод 32 отвода жидкой фазы с высоким содержанием окисленных соединений серы (сульфонов, сульфоксидов) и с остатками углеводородного сырья из сепаратора 30 в коалесцер 14 через клапаны 33 и 34.

- трубопровод 35 с клапаном 36 отвода товарного продукта из адсорбера 2 в емкость 37 смешения товарного продукта.

Заявляемый способ с использованием описанной установки осуществляют следующим образом.

Под термином «сырье» при описании данного технологического процесса принимают углеводородное топливо с содержанием окисленных соединений серы выше 20 мг/кг.

Под «остаточным продуктом» понимается оставшееся в адсорбере на момент прекращения этапа адсорбции очищаемое углеводородное топливо, в котором содержание серы значительно меньше, чем в исходном сырье, так как оно прошло очистку силикагелем, но выше допустимой нормы товарного продукта, составляющей не более 20 мг/кг.

После окончания этапа, заключающегося в адсорбции с помощью силикагеля окисленных соединений серы в процессе окислительного обессеривания углеводородного топлива, осуществляют этап регенерации силикагеля, насыщенного окисленными соединениями серы (сульфонами, сульфоксидами), для восстановления его адсорбирующей способности при последующем использовании его в циклах адсорбции углеводородного топлива.

Первоначальный состав окисленного дизельного топлива (сырье, очищаемое силикагелем), содержит серы порядка 330 мг/кг.

После окончания стадии адсорбции промывочную жидкость, в качестве которой используют воду с температурой 20-50°С, подают из резервуара 1 хранения воды с помощью насоса 3 по трубопроводу 4, 5, 6 через перепускные клапаны 8, 9, 10 в нижнюю часть адсорбера 2, наполненного силикагелем, насыщенным соединениями серы (сульфонами, сульфоксидами) и остатками очищаемого углеводородного топлива. Скорость подачи воды на стадии адсорбции выдерживают примерно равной скорости подачи очищаемого углеводородного топлива для сохранения проектной объемной скорости получения извлеченного продукта. Вода, являясь наиболее полярным реагентом, вытесняет из силикагеля с замещением окисленные соединения серы (сульфоны и сульфоксиды), образуя водную эмульсию, скапливающуюся в верхней части адсорбера 2, содержащую воду, остаточный продукт, включающий окисленные соединения серы (сульфоны, сульфоксиды) и остатки углеводородного топлива.

Процесс заполнения водой силикагеля в адсорбере 2 продолжают до момента извлечения требуемого уровня остаточного продукта через верх адсорбера 2 таким образом, что при степени извлечения 40-50% от начального объема адсорбера 2, заполненного окисленным дизельным топливом с содержанием серы порядка 330 мг/кг, извлекаемый продукт может быть направлен по трубопроводу 35 через клапан 36 в емкость 37 на смешение с товарным продуктом.

Далее остаточный продукт выводят через верх адсорбера 2 по трубопроводам 11, 12, 13 через клапаны 15, 16 в коалесцер 14, из которого полученный дренаж углеводородов с более высоким содержанием окисленных соединений серы (сульфоны, сульфоксиды) и остатками углеводородного топлива направляют по трубопроводу 17 и клапан 18 в емкость 19 для последующей переработки. Отделенную в коалесцере 14 воду, по трубопроводу 21, направляют обратно в резервуар 1 хранения воды. При достижении требуемого уровня извлечения остаточного продукта через верх адсорбера 2 для более тщательной промывки верхних слоев силикагеля от скопившейся там водной эмульсии сверху вниз противотоком первоначальному направлению подачи промывочной жидкости (воды) осуществляют подачу воды из резервуара 1 хранения воды посредством клапанов 8, 15, 16 и трубопроводов 4, 11, 12 и участка трубопровода между клапанами 8 и 16. После промывки силикагеля посредством клапанов 9, 10 и трубопроводов 6, 7, 22 выводят полученную эмульсию (смесь воды и углеводородов) в коалесцер 14. Из коалесцера 14 полученный дренаж углеводородов с более высоким содержанием окисленных соединений серы (сульфоны, сульфоксиды) и остатками углеводородного топлива направляют по трубопроводу 17 и клапан 18 в емкость 20 для последующей переработки. Отделенную в коалесцере 14 воду направляют обратно в резервуар 1 хранения воды по трубопроводу 21.

Цикл обратной промывки продолжают до тех пор, пока в коалесцере 14 не перестанет выделяться углеводородная фаза (примерно 1-2 часа).

После завершения промывки водой в адсорбере 2 силикагеля, насыщенного окисленными соединениями серы (сульфонами, сульфоксиды) и остатками углеводородного топлива, находящуюся там водную эмульсию, состоящую из воды и частично остаточного продукта, дренируют по трубопроводам 7, 6, 22 через клапаны 10, 9 в коалесцер 14, где находящуюся в нижней части отстоявшуюся воду, дренируют и направляют по трубопроводу 21 обратно в резервуар 1 хранения воды. Остаточный продукт, включающий концентрированные окисленные соединения серы (сульфоны, сульфоксиды) и остатки углеводородного топлива, направляют по трубопроводу 17 и клапан 18 в емкость 20 для последующей переработки.

Следующий этап регенерации силикагеля заключается в том, что в промытый водой адсорбер 2, по трубопроводу 23 через клапан 24 подают горячий азот, нагнетаемый компрессором 25 с давлением порядка 2-6 атм и предварительно нагретый в нагревателе 26 до температуры 180-195°С. По всей высоте адсорбера 2 производят нагрев горячим азотом находящегося в нем силикагеля до температуры 180-195°С с целью выпаривания из него адсорбированной воды, а также следов остаточных углеводородов и замещенных водой окисленных соединений серы (сульфонов, сульфоксидами).

Выходящий из адсорбера 2 горячий азот с парами воды и углеводородного продукта направляют по трубопроводу 27 и клапан 28 в конденсатор 29 для охлаждения до температуры 40-60°С и далее для отделения сконденсированной жидкой фазы азот направляют в газожидкостный сепаратор 30, после чего осушенный азот по трубопроводу 31 направляют обратно на вход компрессора 25.

Жидкую фазу, состоящую из воды и углеводородов, с высоким содержанием окисленных соединений серы (сульфонов, сульфоксидов) и остатков углеводородного топлива, из сепаратора 30 направляют по трубопроводу 32 через клапаны 33 и 34 в коалесцер 14, после которого дренаж с высоким содержанием окисленных соединений серы (сульфонов, сульфоксидов) и углеводородного топлива по трубопроводу 17 направляют в емкость 20 для последующей переработки.

После равномерного нагрева горячим азотом силикагеля, находящегося в адсорбере 2, до требуемой температуры Т=180-195°С нагреватель 26 выключают и холодный азот рециркулирует для снижения температуры очищенного силикагеля до 30-40°С, восстанавливая его эксплуатационные характеристики для последующего использования в технологическом процессе окислительного обессеривания углеводородного топлива.

При проведении опытно-промышленных испытаний, в опытной установке получены следующие результаты очистки силикагеля, насыщенного окисленными соединениями серы и остатками углеводородного топлива (сульфонами, сульфоксидов), после использования его в процессе окислительного обессеривания углеводородного топлива:

Параметры окисленного дизельного топлива (сырья), направляемого в адсорбер для очистки силикагелем (новым и прошедшим регенерацию):

1.

- содержание серы 330 мг/кг,

- объемная скорость подачи сырья: 0.4-0.6 час-1

- объем окисленного дизельного топлива, загружаемого в очистительный адсорбер: 120 литров

- выход извлекаемого (товарного)продукта с использованием нового силикагеля: 1040 литров с пределом серы не более 20 мг/кг.

2.

- выход извлекаемого продукта с использование силикагеля после первого цикла регенерации: 950 литров с пределом серы не более 20 мг/кг

- выход извлекаемого продукта с использование силикагеля после пяти циклов его регенерации: 940-960 с пределом серы не более 20 мг/кг.

Характеристики силикагеля и процесса его регенерации:

- до проведения регенерации: размер гранул 150-250 мкм, размер пор 60 Å, загрузка 75 кг

- после проведения регенерации: размер гранул 150-250 мкм, размер пор 60 Å

- объемная скорость подачи промывочной жидкости (воды) в адсорбер: 0.3-0.7 час-1

- полное время регенерации силикагеля после трех этапов: 24 часа

- температура регенерации силикагеля: 195°С

Силикагель после пяти циклов регенерации с использованием промывочной жидкости, в качестве которой используют воду, практически не изменил свои эксплуатационные свойства. Геометрические параметры силикагеля после регенерации, такие как размер гранул и пор, также остались неизменными по сравнению с новым силикагелем

Таким образом вода, используемая в качестве промывочной жидкости для очистки загрязненного силикагеля, обеспечивает безопасное проведение работ с горючими материалами, такими как окисленное дизельное топливо, не изменяя эксплуатационных свойств адсорбента, в данном случае силикагеля.

Способ регенерации силикагеля, отработавшего в процессе очистки дизельного топлива, насыщенного окисленными соединениями серы в виде сульфонов и сульфоксидов до их содержания 20 мг/кг, отличающийся тем, что промывку силикагеля, находящегося в адсорбере, осуществляют водой при температуре 20-50°C, после чего производят осушку промытого силикагеля нагнетаемым в адсорбер азотом при температуре 180-195°C, отводят азот, содержащий пары воды и следы остаточных углеводородов, из адсорбера в конденсатор с охлаждением его до 40-60°C, далее охлажденный азот отводят в сепаратор для отделения жидкой фазы и дальнейшей его рециркуляции в адсорбер с обеспечением снижения температуры промытого и осушенного силикагеля до 30-40°C.