СПОСОБ ВЫГРУЗКИ СЫПУЧЕГО ГРУЗА ИЗ ГИБКОГО КОНТЕЙНЕРА

Вид РИД

Изобретение

Изобретение относится к эксплуатации транспортных упаковок, в частности к разгрузке груженых гибких контейнеров, используемых для перевозки сыпучих грузов в железнодорожных полувагонах.

Известен способ выгрузки сыпучего груза из гибкого контейнера, размещенного в полувагоне, предусматривающий укладку пневмоподушки на дно полувагона перед размещением в нем контейнера, включающий раскрепление или обрезку тента контейнера, его укладку вдоль борта, внутри полувагона, раскрытие всех разгрузочных люков полувагона, разрезание дна вкладыша через проемы разгрузочных люков и гравитационное высыпание сыпучего груза в зарельсовое пространство, в приемный бункер, при этом в процессе разгрузки, через проемы крайнего левого и правого разгрузочного люков вынимают воздушные шланги пневмоподушки и подсоединяют к станционной пневмосети и производят надувание пневмоподушки, которая вытесняет сыпучий груз в направлении разгрузочных люков полувагона, после чего воздушные шланги отсоединяют от пневмосети и вкладыш изымают из полувагона путем вытягивания строп, обернутых по периметру вокруг вкладыша, последний собирают в гармошку и перебрасывают через верхний край борта полувагона (см. RU №101420, B61D 39/00, B65D 88/16, 2010).

Недостаток способа - необходимость использования специальных конструкций гибких контейнеров и снабжение их средствами загрузки. С учетом того, что и контейнеры, и пневмоподушки являются одноразовыми средствами, это ведет к росту издержек на перевозку, кроме того, возникает необходимость зачистки полувагонов и отдельных их элементов от остатков разгружаемого сыпучего груза.

Известен также способ выгрузки сыпучего груза из гибкого контейнера, выполненного в виде вкладыша, размещенного в полувагоне, включающий удаление скопившихся осадков с верха вкладыша, срезание верха вкладыша, раскрытие разгрузочных люков в нижней части полувагона, разрезание дна вкладыша через проемы разгрузочных люков и гравитационное высыпание сыпучего груза в зарельсовое пространство, в приемный бункер (см. RU 143828, B61D 39/00, B65D 88/16, 2014 г.).

Такая технология выгрузки сыпучего груза приводит к негативным последствиям для многих производств, связанных с дальнейшей переработкой этого груза, например, при производстве алюминия, поскольку на качество глинозема, транспортируемого в гибких контейнерах, размещенных в полувагонах, влияют:

- остатки ранее перевозимого груза как находящиеся на внутренней поверхности полувагона, так и на его наружных конструкциях;

- скопление влаги, снега на крыше гибкого контейнера и между его стенками и поверхностью полувагона (полувагоны не имеют защиты от попадания осадков в названные зоны).

При этом на сегодняшний день технология выгрузки глинозема из полувагонов на алюминиевых заводах не позволяет исключить попадание остатков ранее перевозимого груза из полувагонов в приемную систему и далее в систему транспортировки глинозема. Учитывая, что зачистка полувагонов перед погрузкой от остатков ранее перевозимого груза в местах погрузки производится без применения мокрой очистки, добиться полной очистки вагонов невозможно.

Посторонние включения в глиноземе негативно влияют на работу транспортных систем алюминиевых заводов, оснащенных централизованной раздачей глинозема и автоматической подачей глинозема в электролизер, т.к. транспортировка глинозема производится по системе аэрожелобов, работоспособность которых напрямую зависит от качества транспортируемого сырья (при попадании посторонних примесей в транспортную систему вместе с глиноземом, ткань аэрожелобов засоряется, что приводит к образованию «пробок» в транспортной системе и, как следствие, прекращение обеспечения электролизеров глиноземом, кроме того, попадание влаги в глинозем при выгрузке приводит к повышенному расходу ALF3.

Задачей изобретения является исключение попадания остатков ранее перевозимого груза и природных осадков в разгружаемый сыпучий материал.

Технический результат, проявляющийся при решении поставленной задачи, выражается в исключении попадания в разгружаемый сыпучий материал остатков ранее перевозимого груза, как находящихся на внутренней поверхности полувагона, так и на его наружных конструкциях и скоплений влаги (снега) с крыши гибкого контейнера и из зазора между его стенками и поверхностью полувагона.

Указанный технический результат достигается тем, что способ выгрузки сыпучего груза из гибкого контейнера, выполненного в виде вкладыша, размещенного в полувагоне, включающий удаление скопившихся осадков с верха вкладыша, срезание верха вкладыша, раскрытие разгрузочных люков в нижней части полувагона, разрезание дна вкладыша через проемы разгрузочных люков и гравитационное высыпание сыпучего груза в зарельсовое пространство, в приемный бункер, отличается тем, что после удаления скопившихся осадков с верха вкладыша и срезания этого верха, раскрытие разгрузочных люков производят вне площади приемного бункера, при этом открытые крышки люков здесь же очищают от остатков ранее перевозимого груза и осадков, скопившихся в зазоре между стенками полувагона и вкладыша, после чего полувагоны выставляют по фронту выгрузки в приемный бункер, затем начинают самотечную разгрузку сыпучего груза с обоих сторон полувагона, для чего на крайних парах разгрузочных люков выполняют Г-образный разрез части вкладыша, видимой в открытом проеме люков, с образованием козырька, способного защитить колесные пары от попадания сыпучего груза в их внутреннюю часть и пружинный блок, а на остальных разгрузочных люках выполняют П-образный разрез видимой части вкладыша, причем сыпучий груз, оставшийся после самотечной выгрузки, удаляют при помощи скребка через открытые люки с одной из сторон вагона до полной очистки соответствующей половины вкладыша, далее с этой же стороны полувагона отделяют освободившуюся боковую стенку вкладыша от торцевых через открытые крышки люков, предпочтительно начиная с крайнего люка, разрезая перемычки вкладыша между люками, и удаляют освободившуюся боковую стенку вкладыша через открытые люки этой стороны полувагона, далее части вкладыша, закрывавшие крышки люков освободившейся стороны полувагона, сворачивают складкой, не допуская просыпания сыпучего груза на крышку люка, и перекидывают на противоположную половину полувагона, после чего укладывают боковую и торцевую части вкладыша на складку его донной части и перерезают его по поперечной балке дна полувагона между люками, после чего удаляют фрагменты вкладыша через открытые проемы люков, начиная от торца полувагона, далее просыпи груза, оставшиеся по краям крышек люков, удаляют в приемный бункер. Кроме того, после зачистки просыпи груза, оставшейся по краям крышек люков, их закрывают и после вывода партии полувагонов за пределы площади приемного бункера осуществляют их зачистку обдувом.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию "новизна".

Совокупность признаков отличительной части формулы изобретения обеспечивает решение задачи изобретения, при этом, признаки отличительной части формулы изобретения обеспечивают решение следующих функциональных задач.

Признаки «после удаления скопившихся осадков с верха вкладыша и срезания этого верха, раскрытие разгрузочных люков, производят вне площади приемного бункера» исключают попадание остатков ранее перевозимого груза и природных осадков в приемный бункер вместе с разгружаемым сыпучим материалом.

Признаки, указывающие, что «открытые крышки люков здесь же (вне площади приемного бункера) очищают от остатков ранее перевозимого груза и осадков, скопившихся в зазоре между стенками полувагона и вкладыша, после чего полувагоны выставляют по фронту выгрузки в приемный бункер», обеспечивают удаление возможных загрязнений до начала разгрузки.

Признаки, указывающие, что после удаления загрязнений «начинают самотечную разгрузку сыпучего груза с обеих сторон полувагона», обеспечивают равномерность заполнения пространства приемного бункера.

Признаки, указывающие, что «на крайних парах разгрузочных люков выполняют Г-образный разрез части вкладыша, видимой в открытом проеме люков, с образованием козырька, способного защитить колесные пары от попадания сыпучего груза в их внутреннюю часть и пружинный блок» исключают просыпание сыпучего груза во внутреннюю часть колесных пар и их пружинный блок и его потери из-за контактов со смазочными материалами и экономят время на зачистку полувагона.

Признаки указывающие, что «на остальных разгрузочных люках выполняют П-образный разрез, видимой части вкладыша» обеспечивают размеры и площадь вырезаемого козырька, достаточную, чтобы полностью закрыть этим козырьком поверхность разгрузочных люков, промежуточных между крайними парами люков, и экономят время на зачистку полувагона.

Признаки, указывающие, что «сыпучий груз, оставшийся после самотечной выгрузки, удаляют при помощи скребка, через открытые люки с одной из сторон полувагона, до полной очистки соответствующей половины вкладыша», обеспечивают возможность для последующего подворачивания остатков вкладыша складкой, исключающей просыпь сыпучего груза на дно полувагона.

Признаки, указывающие, что «далее, с этой же стороны отделяют боковые стенки вкладыша от торцевых, через открытые крышки люков, предпочтительно начиная с крайнего люка, путем разрезания перемычек вкладыша между люками», обеспечивают отделение боковой стенки вкладыша от остальных его стенок.

Признаки, указывающие, что «удаляют освободившуюся боковую стенку вкладыша, через открытые люки этой стороны полувагона», освобождают пространство для последующих операций с деталями вкладыша, поскольку после выпуска сыпучего груза вертикальные стенки вкладыша сползают (под собственным весом) на дно полувагона.

Признаки, указывающие, что «части вкладыша, закрывавшие крышки люков освободившейся стороны полувагона, сворачивают складкой, не допуская просыпания сыпучего груза на крышку люка, и перекидывают на противоположную половину полувагона», обеспечивают формирование складки из донной части вкладыша на дне полувагона без потерь сыпучего груза.

Признаки, указывающие, что «укладывают боковую и торцевую части вкладыша на складку его донной части», обеспечивают компактирование формируемого «пакета» из деталей вкладыша и упрощают его разделение на куски, свободно проходящие через разгрузочные люки.

Признаки, указывающие, что перерезают «пакет» из деталей вкладыша по поперечной балке дна полувагона между люками, после чего удаляют фрагменты вкладыша, через открытые проемы люков», обеспечивают удаление фрагментов вкладыша из полувагона при минимальных затратах времени на это.

Признаки указывающие, что удаление фрагментов вкладыша, через открытые проемы люков начинают «от торца полувагона», минимизируют вероятность просыпи сыпучего груза в процессе удаления фрагментов вкладыша.

Признаки, указывающие, что «просыпи груза, оставшиеся по краям крышек люков, удаляют в приемный бункер», минимизируют потери сыпучего груза.

Признаки, указывающие, что «после зачистки просыпи груза, оставшейся по краям крышек люков, их закрывают, и после вывода партии полувагонов за пределы площади приемного бункера осуществляют их зачистку обдувом», обеспечивают подготовку полувагонов к их сдаче железной дороге.

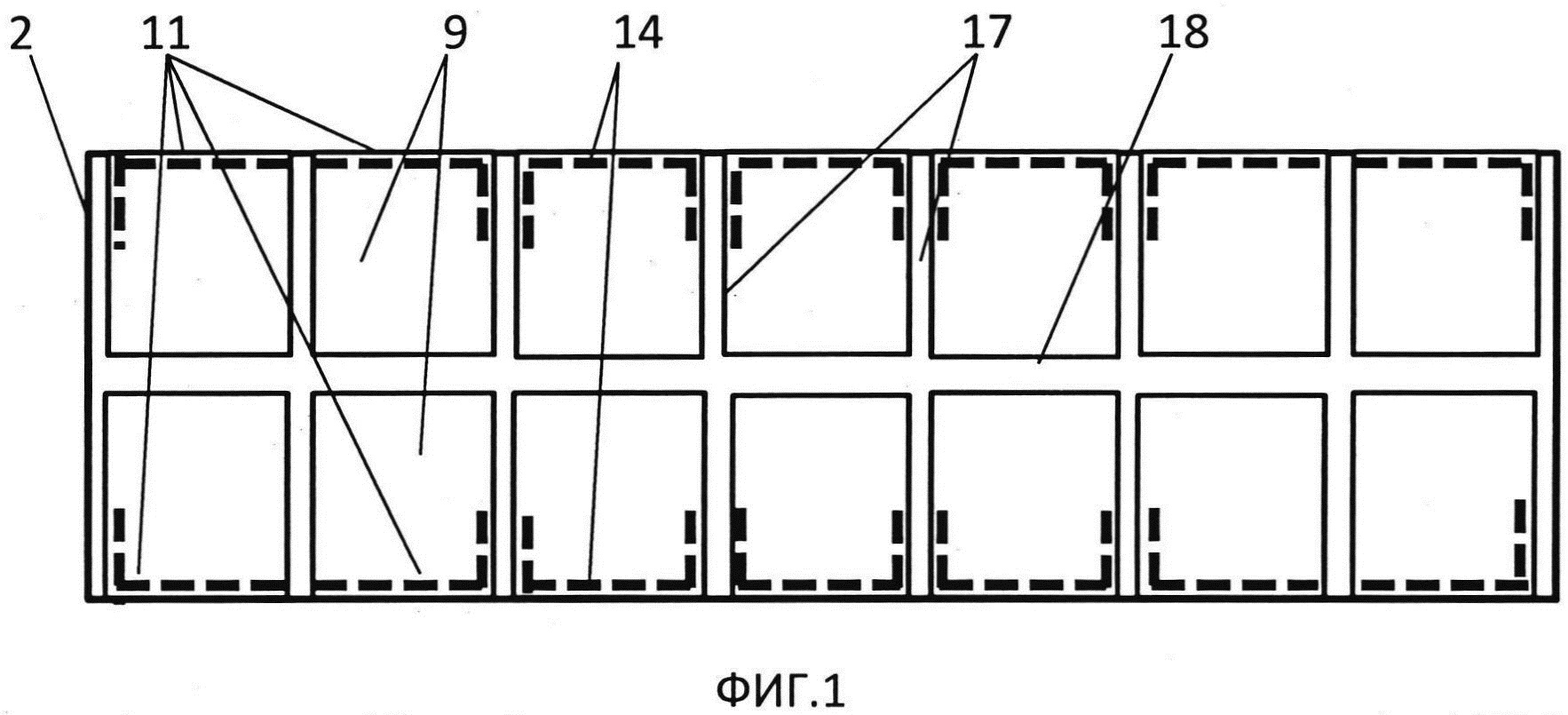

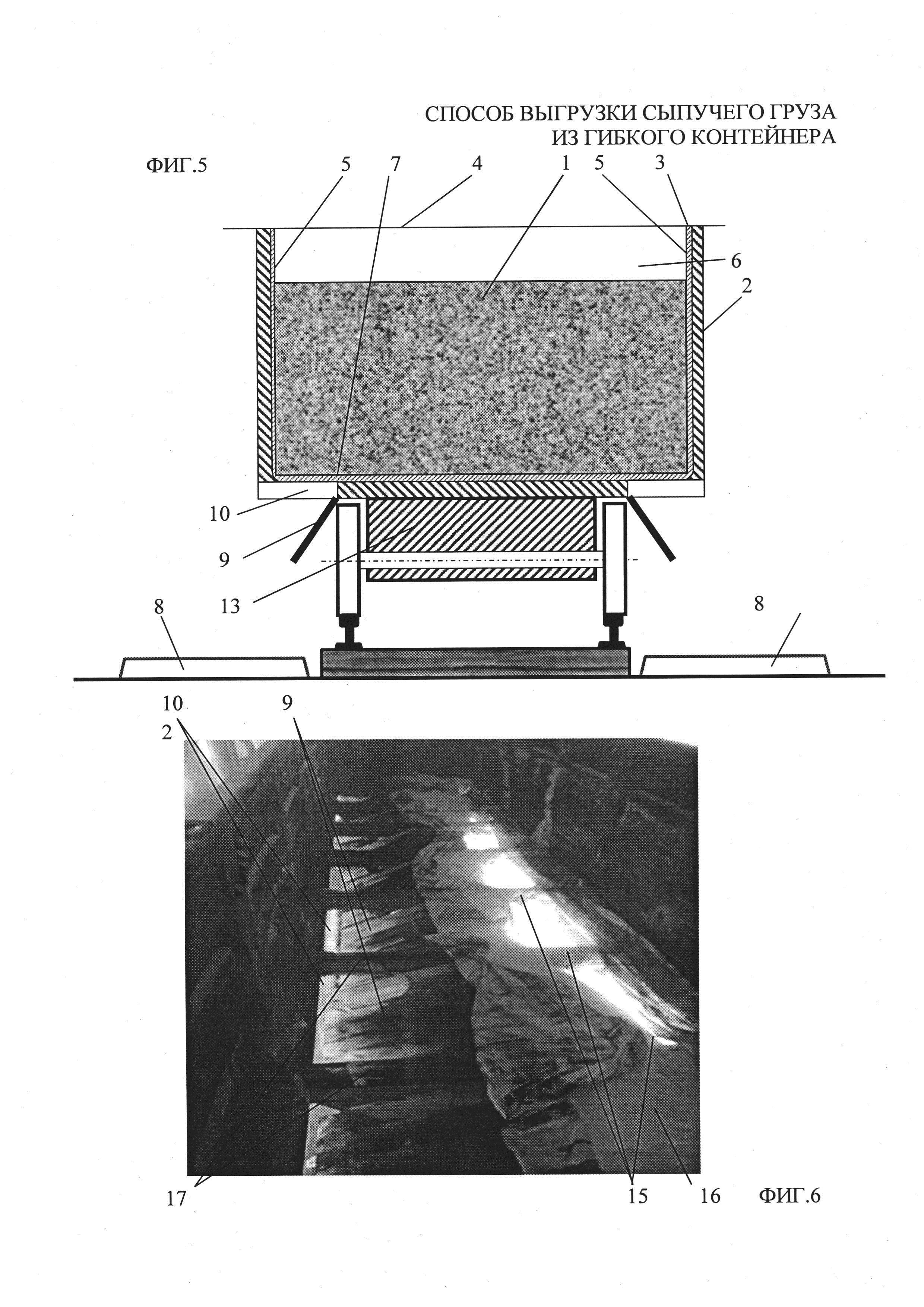

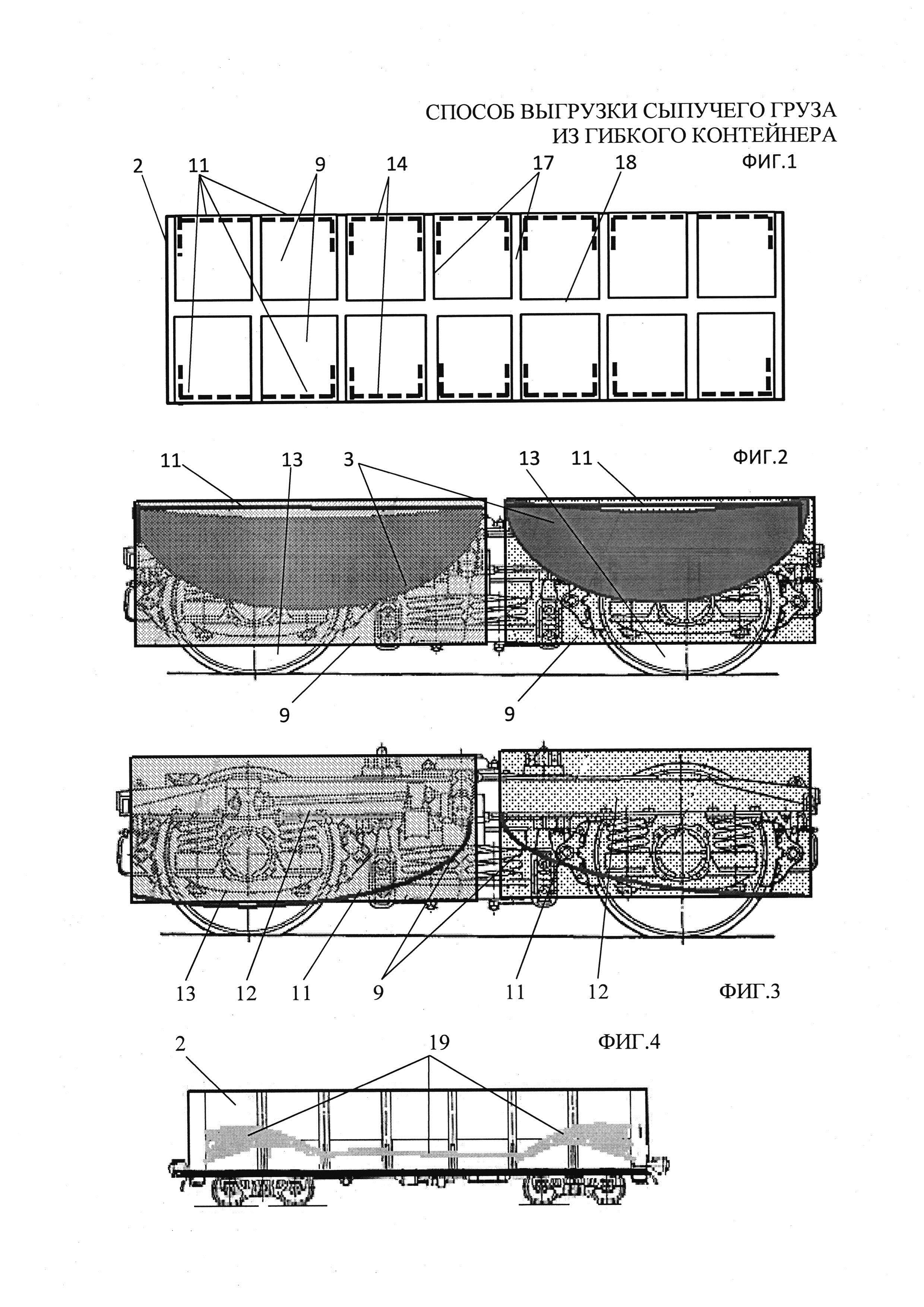

На фиг. 1 показана схема подрезки вкладыша в проекции на днище полувагона; на фиг. 2 показана схема подрезки вкладыша над колесной парой; на фиг. 3 показан вырезаемый козырек, образуемый подрезанным вкладышем на разгрузочном люке; на фиг. 4 показан вид полости полувагона с остатками сыпучего груза; на фиг. 5 показан разрез полувагона перед выпуском груза; на фиг. 6 показан вид полости полувагона после выпуска груза из вкладыша и формирования складки на его дне.

На чертежах показаны сыпучий груз 1, полувагон 2, гибкий контейнер, выполненный в виде вкладыша 3, содержащего верх 4, боковые 5, торцовые 6 стенки и дно 7, приемные отверстия 8 приемного бункера, разгрузочные люки 9 с проемами 10, Г-образный разрез 11 вкладыша 3, козырек 12, колесные пары 13, П-образный разрез 14, перемычки 15 вкладыша 3 между люками 9, складка 16, поперечные балки 17 дна 18 полувагона 2 между люками 9, остатки сыпучего груза 19.

В качестве полувагонов 2 используют люковые полувагоны по ГОСТ 26725-97 «Полувагоны четырехосные универсальные магистральных железных дорог колеи 1520 мм».

Гибкий вкладыш 3 выполнен известным образом в виде герметичной оболочки из водонепроницаемого материала в форме призмы с размерами, соответствующими размерам полости полувагона. Гибкий вкладыш 3 может быть выполнен из тканого или нетканого материала (из плетеного полиэтилена или плетеного полипропилена, или пленки из этих материалов) плотностью, например, от 140 до 230 г/м2, рабочий диапазон температур окружающего воздуха ±50°C. В первом случае с внутренней стороны вкладыша 3 размещают герметирующее средство в виде полимерной пленки.

Заявленный способ реализуют следующим образом.

До постановки полувагонов по фронту выгрузки в приемный бункер, предпочтительно, перед ним, их останавливают для зачистки от остатков ранее перевозимого груза (уголь и т.д.), удаления снега (зимой), воды (летом). При этом расправляют верх 4 вкладыша 3, в местах скопления влаги, сгоняют воду к борту полувагона, далее при помощи ручного мембранного насоса удаляют воду (в зимнее время масса снега удаляется лопатами). Далее, открывают разгрузочные люки 9, сливают остатки воды (скопившихся в зазоре между стенками полувагона и вкладыша), очищают крышки люков 9 от остатков ранее перевозимого груза (уголь и т.д.) при помощи щетки.

Удаляют верх 4 вкладыша 3 (при наличии ветра и осадков запрещается срезать его вне закрытого помещения - склада, т.е. в случае неблагоприятных погодных условий, верх 4 вкладыша 3 удаляют в складе).

После постановки полувагонов в приемный склад глинозема под выгрузку в приемные отверстия 8 приемного бункера, установки тормозных башмаков закрывают железнодорожные ворота и включают аспирацию.

Далее начинают самотечную разгрузку сыпучего груза с обеих сторон полувагона 2 (см. фиг. 1 и 4), для чего на крайних парах разгрузочных люков 9 выполняют Г-образный разрез 11 части вкладыша 3, видимой в открытом проеме люков 9, с образованием козырька 12, способного защитить колесные пары 13 от попадания сыпучего груза в их внутреннюю часть и пружинный блок, а на остальных разгрузочных люках 9 выполняют П-образный разрез 14 по видимой части вкладыша 3.

Сыпучий груз 19, оставшийся в торцах полувагона 2 после самотечной выгрузки его основной массы, удаляют известным образом, при помощи скребка, через открытые люки 9 (два люка над каждой колесной парой) с одной из сторон вагона до полной очистки соответствующей половины вкладыша до средней части полувагона - его продольной (хребтовой) балки.

Далее с этой же стороны полувагона отделяют (при помощи ножа) освободившуюся боковую стенку 5 вкладыша от торцевых стенок 6 (вертикальные стенки вкладыша под собственным весом, после удаления груза, опадают на дно 18 полувагона) через проемы 10 открытых люков 9, предпочтительно начиная с крайнего люка 9, разрезая перемычки 15 вкладыша 3 между люками 9, и удаляют освободившуюся боковую стенку 5 вкладыша 3 через проемы 10 открытых люков 9 этой стороны полувагона.

Затем части вкладыша, закрывавшие крышки люков освободившейся от глинозема стороны полувагона, сворачивают складкой, не допуская просыпания сыпучего груза на крышку люка, и перекидывают на противоположную половину полувагона (см. фиг. 3), укладывая складкой, при необходимости помогая скребком (данная операция повторяется для всех люков с одной стороны).

Перейдя на противоположную сторону полувагона, удаляют оставшиеся на ней остатки глинозема из вагона через проемы открытых люков 9 этой стороны, давая глинозему стекать по открытым люкам естественным образом, в результате внутренняя часть полувагона остается чистой и не требует последующей зачистки.

После этого укладывают боковую 5 и торцевые 6 части вкладыша 3 на складку 16 его донной части 7 и перерезают его по поперечной балке 17 дна 18 полувагона 2 между люками 9, после чего удаляют фрагменты вкладыша через открытые проемы люков 9, начиная от торца полувагона.

После удаления остатков вкладыша 3 из полувагона 2 сметают глинозем (просыпи груза), оставшийся по краям крышек люков, удаляя его в приемный бункер.

Далее, закрывают крышки люков и выводят партию полувагонов за пределы площади приемного бункера. При необходимости производят окончательную наружную зачистку обдувом вагона колесных пар от остатков глинозема.

Затем производят уборку склада глинозема, очищают сетки приемных отверстий 8 приемных ям от окомкованного глинозема (если есть), сворачивают и выносят остатки гибкого вкладыша 3 в отведенное место для последующей утилизации.

Далее сдают выгруженные вагоны железной дороге.