Результат интеллектуальной деятельности: СПОСОБ И УСТАНОВКА ДЛЯ ОЧИСТКИ ВЫТОПЛЕННОГО МОДЕЛЬНОГО СОСТАВА

Вид РИД

Изобретение

Изобретение относится к области точного литья и может быть использовано в литье по выплавляемым моделям для очистки вытопленного модельного состава (далее ВМС) с целью многократного использованного одного и того же объема очищенного модельного состава (ОМС) при изготовлении восковых моделей отливок и литниково-питающих систем.

При удалении модельного состава из литейных форм в бойлерклаве образуется большое количество некондиционных отходов модельного состава в виде ВМС, содержащего в своем составе до 40% воды и механических примесей в виде крошек литейных форм, песка, кусочков полистирольных выжигаемых моделей, порошкообразного полистирольного наполнителя. Подобное загрязненное состояние ВМС не позволяет использовать его повторно для изготовления восковых моделей отливок и литниково-питающих систем, поэтому ВМС утилизируется. В технике известно достаточное количество химических, механических и физических способов дегидратации и очистки ВМС от загрязнений с последующей регенерацией. Основным способом дегидратации и очистки ВМС от механических примесей является его длительная выдержка в обогреваемых отстойных емкостях различной конструкции, в которых вода испаряется, а механические примеси оседают на дно отстойной емкости. Далее верхняя часть ОМС снимается, фильтруется и может многократно использоваться в производстве восковых моделей, при этом осадок из отстойной емкости подлежит утилизации. Коэффициент возврата модельных составов при данном способе очистки ВМС не превышает 50%, соответствующими являются и потери при утилизации отходов литейного производства, способ не в состоянии обеспечить полную дегидратацию. (Производство высокотемпературных литых лопаток авиационных газотурбинных двигателей под ред. С.И. Яцыка. - М.: Машиностроение, 1995).

Известен способ (авторское свидетельство SU №712191, МПК В22С 7/02, опубл. 30.01.1980 г.), когда влажный ВМС подвергается дегидратации в установке для выплавления и регенерации. Установка оборудована блоком-разделителем в виде отстойной емкости и пленочным выпаривателем, выполненным в виде герметичного изолированного корпуса с установленными внутри него один под другим тремя электрообогреваемыми поддонами.

Недостатками данного способа являются низкая вероятность удаления механических примесей, особенно самых мелких, невозможно обеспечить полную дегидратацию ВМС, труднодоступность очистки донной части блока-разделителя от твердых отложений.

Известен способ (авторское свидетельство SU №1186353 МПК В22С 5/04, опубл. 23.10.1985 г.), в котором установка для регенерации модельного состава содержит отстойную емкость, транспортное средство в виде ленточного транспортера, ванну для химической регенерации и устройство для сбора регенерата. Недостатками данного способа являются низкая вероятность удаления механических примесей, особенно самых мелких, способ не обеспечивает полное удаление воды из ВМС, ожидаемое снижение содержания воды в ВМС составляет до 2 раз.

По способу (патент CN №103302239, МПК В22С 5/00; В22С 7/02, опубл. 18.09.2013) дегидратация модельных составов производится при температуре 100-110°С в обогреваемой отстойной емкости, оборудованной тремя вертикальными фильтрами в рамках. Способ не обеспечивает удаление механических загрязнений и предусмотрен для дегидратации ненаполненных модельных составов.

Известен способ, описанный (патент US №6066250, МПК В22С 9/04; C10G 73/02, опубл. 23.05.2000), когда производится очистка органического порошкообразного полистирольного наполнителем со средним размером частиц 40 мкм и входящего в состав ВМС в количестве до 20-30%. Способ предполагает химическое растворение ВМС в органическом растворителе, освобождение полистирольного наполнителя из ВМС с последующей его очисткой от окислов железа и кальция.

По способу (патент CN №101890245, МПК В22С 9/04; B01D 3/10, опубл. 24.11.2010), производится вакуумная дегидратация модельных составов при температуре 70-120°С, при этом фильтрация модельного состава производится посредством фильтра с ячейками 40-80 меш (американская и европейская классификация ячеек сит) (425-180 мкм), что не позволяет убрать мелкие частицы, загрязняющие модельный состав.

Наиболее близким аналогом, принятым за прототип к заявляемому способу и установке для очистки вытопленного модельного состава, является техническое решение по патенту CN №102816934, МПК B22D 1/00, С22 В 9/02, опубл. 12.12.2012). Очистка горячего расплава ВМС производится центробежным способом, улавливание наполнителя и механических загрязнений производится мешочным фильтром, при этом способ не описывает методы дегидратации модельного состава, подвергаемого центробежной очистке.

Технической задачей заявленных изобретений является повышение качества модельного состава и коэффициента использования модельного состава, снижение экологической нагрузки от утилизации отходов литейного производства и снижение себестоимости изготовления литых заготовок.

Техническая задача решается тем, что в способе очистки вытопленного модельного состава, включающем подачу вытопленного модельного состава в бункер-отстойник, нагрев вытопленного модельного состава и удаление механических загрязнений путем фильтрации, согласно изобретению осуществляют контроль температуры вытопленного модельного состава в бункере-отстойнике посредством управления нагревом масляной рубашки бункера-отстойника, контроль уровня модельного состава, грубую очистку модельного состава, дегидратацию, перемещение дегидратированного модельного состава из бункера-отстойника в приемную емкость вакуумного фильтра тонкой очистки, выдержку вытопленного модельного состава на листовом фильтре в приемной емкости вакуумного фильтра тонкой очистки, вакуумную фильтрацию дегидратированного модельного состава через листовой фильтр с пористостью не более 30 мкм и окончательную дегидратацию в вакуумной емкости вакуумного фильтра тонкой очистки, после чего очищенный модельный состав сливают в изложницы и охлаждают.

Техническая задача решается тем, что установка для очистки вытопленного модельного состава, содержащей масляную станцию и бункер-отстойник, согласно изобретению снабжена фильтром грубой очистки, расположенным в верхней части бункера-отстойника, датчиками уровня модельного состава и температуры модельного состава, установленными в бункере-отстойнике, приемной емкостью вакуумного фильтра тонкой очистки, сливным краном, установленным в нижней части бункера-отстойника и соединенным через обогреваемый массопровод с приемной емкостью вакуумного фильтра тонкой очистки, при этом приемная емкость вакуумного фильтра тонкой очистки выполнена с перфорированным днищем и с возможностью укладки на него листового фильтра с пористостью не более 30 мкм, вакуумной емкостью и изложницами, расположенными ниже приемной емкости вакуумного фильтра тонкой очистки.

В предлагаемом изобретении в отличие от прототипа в способе очистки вытопленного модельного состава осуществляют контроль температуры вытопленного модельного состава в бункере-отстойнике посредством управления нагревом масляной рубашки бункера-отстойника, контроль уровня модельного состава, грубую очистку модельного состава, дегидратацию, перемещение дегидратированного модельного состава из бункера-отстойника в приемную емкость вакуумного фильтра тонкой очистки, выдержку вытопленного модельного состава на листовом фильтре в приемной емкости вакуумного фильтра тонкой очистки, вакуумную фильтрацию дегидратированного модельного состава через листовой фильтр с пористостью не более 30 мкм и окончательную дегидратацию в вакуумной емкости вакуумного фильтра тонкой очистки, после чего очищенный модельный состав сливают в изложницы и охлаждают, что повышает качество состава и коэффициент использования модельного состава, снижает экологическую нагрузку от утилизации отходов литейного производства и снижает себестоимость изготовления литых заготовок.

В предлагаемом изобретении в отличие от прототипа установка для очистки вытопленного модельного состава снабжена фильтром грубой очистки, расположенным в верхней части бункера-отстойника, датчиками уровня модельного состава и температуры модельного состава, установленными в бункере-отстойнике, приемной емкостью вакуумного фильтра тонкой очистки, сливным краном, установленным в нижней части бункера-отстойника и соединенным через обогреваемый массопровод с приемной емкостью вакуумного фильтра тонкой очистки, при этом приемная емкость вакуумного фильтра тонкой очистки выполнена с перфорированным днищем и с возможностью укладки на него листового фильтра с пористостью не более 30 мкм, вакуумной емкостью и изложницами, расположенными ниже приемной емкости вакуумного фильтра тонкой очистки, что повышает качество состава и коэффициент использования модельного состава, снижает экологическую нагрузку от утилизации отходов литейного производства и снижает себестоимость изготовления литых заготовок.

В производстве восковых моделей отливок и литниково-питающих систем многократно используется один и тот же объем ОМС, полученный из ВМС согласно заявляемому способу. Заявляемый способ получения ОМС реализован в промышленной полуавтоматической установке, работающей следующим образом.

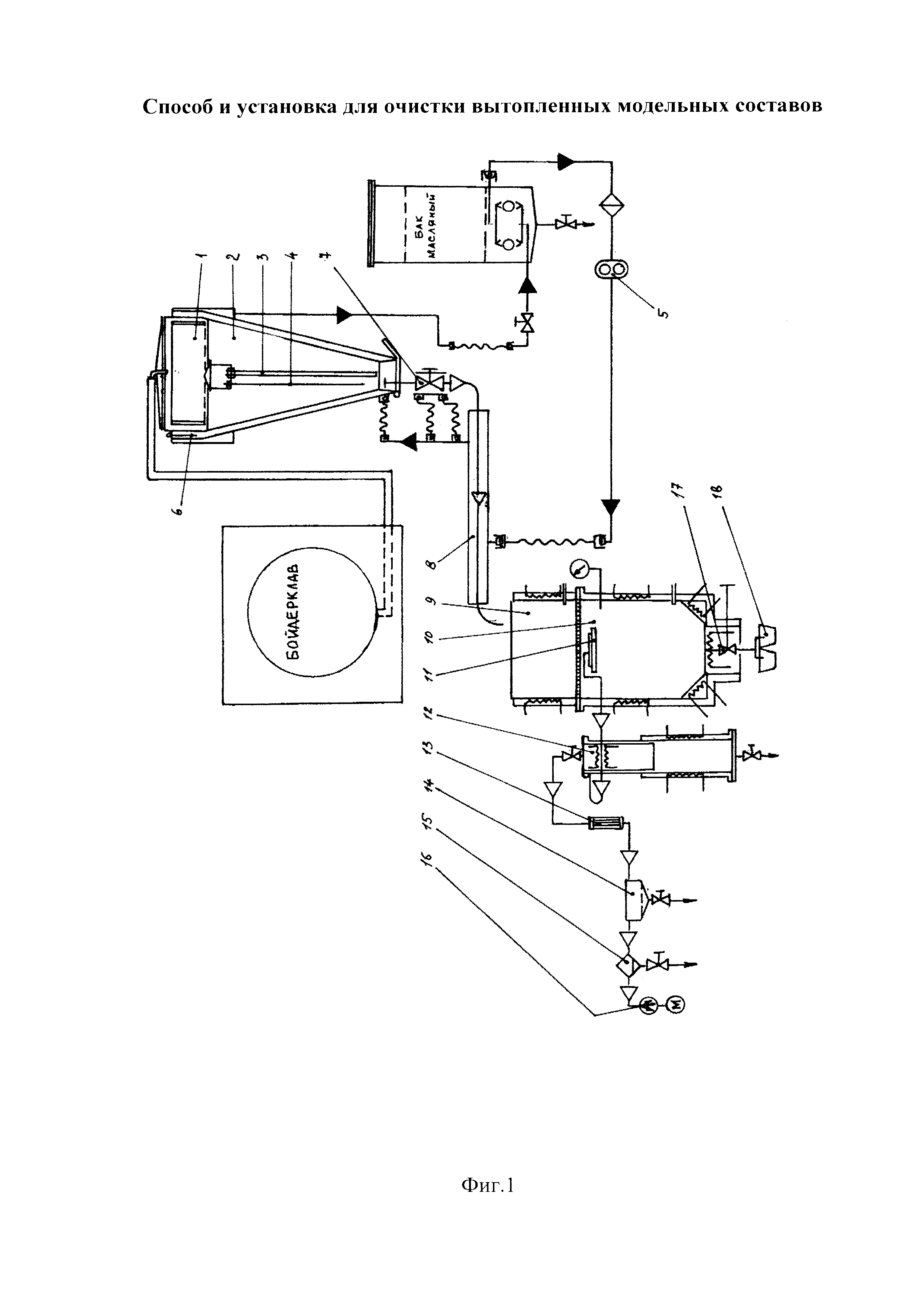

На фигуре 1 представлена схема устройства установки для очистки вытопленного модельного состава.

Работа способа и устройства очистки вытопленного модельного состава осуществляется следующим образом. После вытапливания модельного состава в бойлерклаве (без позиции) осуществляют его подачу в бункер-отстойник 2, контролируют температуру вытопленного модельного состава датчиком 4 в бункере-отстойнике 2, обеспечивают управление нагревом масляной рубашки бункера-отстойника, контролируют уровень модельного состава датчиком 3, последовательно очищают модельный состав, а именно производят грубую очистку модельного состава, затем проводят дегидратацию, после чего открывают сливной кран для перемещения дегидратированного модельного состава в приемную емкость вакуумного фильтра, проводят принудительную вакуумную фильтрацию дегидратированного модельного состава через листовой фильтр с пористостью не более 30 мкм и окончательную дегидратацию в вакуумной емкости вакуумного фильтра, после чего очищенный модельный состав сливают в откатные изложницы и охлаждают.

Остаточным давлением пара порядка 0,08 МПа из бойлерклава после вытапливания модельного состава в бойлерклаве по массопроводу, обогреваемому паром от бойлерклава (без позиции), расплав ВМС с температурой 105-107°С подают в бункер-отстойник 2 и последовательно очищают модельный состав, проводят грубую очистку фильтром 1. Фильтр 1 грубой очистки улавливает все механические загрязнения с размерами более 4 мм, при этом расплав ВМС накапливается в отстойнике и нагревается в нем до температуры 125°С. За время нагрева до температуры 125°С ВМС подвергается максимальной дегидратации со скоростью 2 кг/час, при этом все мелкие механические загрязнения, в том числе и наполнитель из исходного модельного состава, оседают в нижней части бункера-отстойника и подлежат утилизации по окончании цикла очистки ВМС через герметичную крышку (без позиции) бункера-отстойника 2. Уровень модельного состава (расплава) в бункере-отстойнике 2 контролируют датчиком 3, который может быть выполнен ультразвуковым, температуру ВМС в бункере-отстойнике контролируют датчиком температуры 4 модельного состава и управляют нагревом масляной рубашки бункера-отстойника 2. Нагрев ВМС происходит за счет принудительной циркуляции горячего масла в масляной рубашке (без позиции) бункера-отстойника, обеспечивается работой масляного насоса 5 и контролируется датчиком температуры 4 масла. Далее ВМС, прошедший дегидратацию в бункере-отстойнике 2, открытием обогреваемого сливного крана 7 самотеком по обогреваемому маслом от масляной станции массопроводу 8 перемещается в приемную емкость вакуумного фильтра 9 тонкой очистки, при этом на перфорированном дне приемной емкости 9 вакуумного фильтра 9 тонкой очистки уложен листовой фильтр (без позиции) с пористостью не более 30 мкм. Сливной кран 7 установлен в нижней части бункера-отстойника и соединен через обогреваемый массопровод с приемной емкостью 9 вакуумного фильтра тонкой очистки, вакуумной емкостью 10 фильтра тонкой очистки, предназначенной для накопления ОМС, при этом обе емкости вакуумного фильтра тонкой очистки обогреваются по всему контуру за счет работы ленточных нагревателей (без позиции). Температура в приемной емкости поддерживается автоматически на уровне 130°С (для обеспечения достаточной жидкотекучести ВМС при его принудительной вакуумной прокачке через листовой фильтр с пористостью не более 30 мкм, а температура в вакуумной емкости поддерживается автоматически на уровне 90°С (для исключения испарений ОМС под воздействием вакуума). Вакуумная емкость 10 вакуумного фильтра тонкой очистки подключена к вакуумной системе, включающей в себя следующие агрегаты по защите вакуумного насоса 16 от забросов ОМС и водного конденсата: пеногаситель 11, уловитель воска и воды 12, теплообменник 13, бак-накопитель водного конденсата 14, фильтр-водоотделитель 15. Позиции 12, 14, 15 оборудованы сливными кранами. Очистка дегидратированного ВМС в вакуумном фильтре тонкой очистки происходит в следующем порядке: ВМС, самотеком слитый в приемную емкость 9 вакуумного фильтра тонкой очистки, выдержка вытопленного модельного состава на листовом фильтре с пористостью не более 30 мкм (не показан) в течение 7-10 минут, после чего включается вакуумный насос 16, обеспечивающий в вакуумной емкости 10 вакуумного фильтра тонкой очистки давление вакуума 0,02 МПа. Под воздействием вакуума со скоростью 25-30 кг/час ВМС принудительно проходит вакуумную фильтрацию через листовой фильтр с пористостью не более 30 мкм, на котором улавливаются все мелкие механические загрязнения (включая наполнитель из модельного состава и высоковязкие субстанции, связанных со старением модельного состава). Причем чем больше в составе ВМС наполнителя и прочих механических загрязнений, тем чище получается ОМС на выходе из установки, что объясняется постоянно увеличивающейся толщиной наполнителя, через который принудительно прокачивается горячий расплав ВМС. После принудительного вакуумной фильтрации 30-35 литров ВМС, листовой фильтр (без позиции) с пористостью не более 30 мкм вместе с осевшим на него наполнителем и прочими загрязнениями удаляется и на его место устанавливается новый листовой фильтр с пористостью не более 30 мкм. Накопившийся в вакуумной емкости вакуумного фильтра тонкой очистки ОМС дополнительно выдерживается в ней в течение 4 часов при температуре 90°С и давлении вакуума порядка 0,02 МПа, что обеспечивает его окончательную дегидратацию, после чего ОМС через кран 17 сливают в откатные изложницы 18 и охлаждают. После получения положительных результатов лабораторных исследований на остаточное содержание золы ОМС поступает обратно на производство для изготовления восковых моделей отливок и литниково-питающих систем.

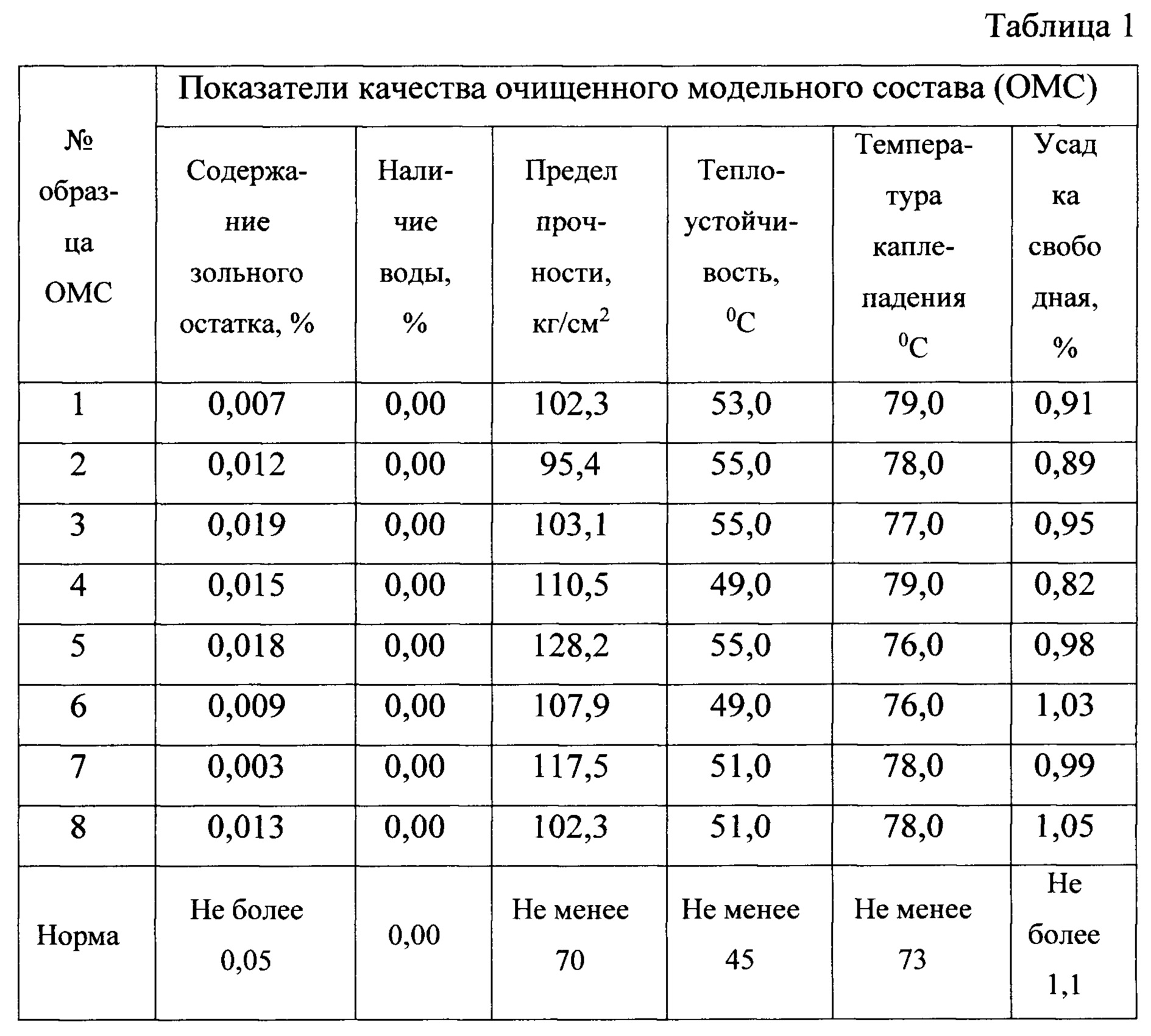

Ниже приведены технологические показатели ОМС (Таблица 1), которые обеспечиваются за счет многократного использования одного и того же объема ОМС, который в условиях АО «ОДК - Авиадвигатель» составляет 300 кг.

Заявляемое техническое решение успешно реализовано в производственных условиях АО «ОДК - Авиадвигатель». Заявленным способом за первые полгода использования возвращено в производство 1500 кг ОМС при пятикратном обороте ОМС экономия составила 1 250000 рублей.

Таким образом, предлагаемые изобретения способ и установка для очистки вытопленного модельного состава с вышеуказанными отличительными признаками в совокупности с известными признаками позволяют обеспечить повышение качества модельного состава и коэффициент его использования от 0,0 до 90-95%, снизить экологическую нагрузку от утилизации отходов литейного производства до 90-95%, снизить себестоимость изготовления точных отливок на 3-4%.