Результат интеллектуальной деятельности: НЕТКАНЫЙ МАТЕРИАЛ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

[0001]

Настоящее изобретение относится к нетканому материалу.

Уровень техники

[0002]

Ранее автор изобретения предложил способ, относящийся к нетканому материалу, производимому путем: размещения на одной поверхности полотна, включающего в себя эластичные волокна, другого полотна, включающего в себя неэластичные волокна с низкой растяжимостью; термоскрепления полотен путем сплавления волокон друг с другом в местах пересечения волокон при обработке упомянутых полотен горячим воздухом для осуществления воздушной набивки; вытягивания волокнистого листа, полученного таким образом при объединении упомянутых полотен, с целью вытягивания неэластичных волокон с низкой растяжимостью; и последующего высвобождения волокнистого листа после вытягивания (патентная литература 1). В способе производства нетканого материала, описанном в патентной литературе 1, для вытягивания волокнистого листа применяют устройство для вытягивания, включающее в себя пару валков с выступами и впадиной, выполненных с возможностью входить в зацепление друг с другом. Помимо патентной литературы 1 в патентной литературе 2, 4 и 5, например, также описаны способы вытягивания с применением устройств для вытягивания, включающих в себя пару валков с выступами и впадиной.

[0003]

В патентной литературе 3 описан способ, отличающийся от описанных выше способов, который относится к водопроницаемому нетканому материалу, на который нанесено средство, придающее водопроницаемость волокнистым продуктам.

Список цитируемой литературы

Патентная литература

[0004]

Патентная литература 1: JP 2008-7924A

Патентная литература 2: JP 2013-189745A

Патентная литература 3: JP 2000-178876A

Патентная литература 4: JP 2010-119861A

Патентная литература 5: JP 2012-67426A

Сущность изобретения

[0005]

Нетканый материал, производимый согласно способу производства, описанному в патентной литературе 1, включает в себя эластичные волокна и неэластичные волокна; и толщина неэластичных волокон вдоль продольного направления является непостоянной. Непостоянная толщина неэластичных волокон улучшает текстуру нетканого материала на ощупь. Однако в патентной литературе 1 ничего не сказано об улучшении характеристик сухости на ощупь, благодаря которым уменьшается количество жидкости, остающейся на поверхности (нетканого материала).

[0006]

В патентной литературе 2 крайне важно применение способных к растяжению/сокращению волокон, то есть эластичных волокон. Несмотря на то, что патентная литература 2 включает в себя описание уменьшения диаметра волокон с помощью устройства для вытягивания, в ней ничего не сказано об улучшении характеристик сухости на ощупь, благодаря которым уменьшается количество жидкости, остающейся на поверхности (нетканого материала).

[0007]

Водопроницаемый нетканый материал, описанный в патентной литературе 3, включает в себя средство для придания водопроницаемости, и благодаря этому улучшаются его характеристики сухости на ощупь, благодаря которым уменьшается количество жидкости, остающейся на поверхности (нетканого материала). Однако в патентной литературе 3 не предполагается образование участков с малым диаметром волокна и участков с большим диаметром волокна путем вытягивания составляющих нетканый материал волокон или изменения гидрофильности путем вытягивания волокон, покрытых замасливателем.

[0008]

Нетканый материал, производимый согласно способу производства, описанному в патентной литературе 1, включает в себя эластичные волокна и неэластичные волокна, и толщина неэластичных волокон является непостоянной вдоль продольного направления. Непостоянная толщина неэластичных волокон улучшает текстуру (нетканого материала) на ощупь. Однако имеется потребность в дальнейшем улучшении текстуры нетканого материала на ощупь.

[0009]

В патентной литературе 2 крайне важным является применение способных к растяжению/сокращению волокон, то есть эластичных волокон. Несмотря на то, что патентная литература 2 включает в себя описание уменьшения диаметра волокон с помощью устройства для вытягивания, в ней ничего не говорится об образовании в волокне участков с малым диаметром волокна и участков с большим диаметром волокна, не говоря уже о том, где должна находиться граница между участком c малым диаметром волокна и участком с большим диаметром волокна.

[0010]

В патентной литературе 4 ничего не сказано о применении волокна с высоким относительным удлинением. Кроме того, в патентной литературе 4 также ничего не сказано об уменьшении диаметра волокна с помощью устройства для вытягивания или об образовании в волокне участков с малым диаметром волокна и участков с большим диаметром волокна.

[0011]

В патентной литературе 5 ничего не сказано о применении волокна с высоким относительным удлинением. Несмотря на то, что патентная литература 5 включает в себя описание отслаивания оболочки от сердцевины с помощью устройства для вытягивания с целью уменьшения диаметра волокна, не сказано, где должна находиться граница между участком с малым диаметром волокна и участком с большим диаметром волокна.

[0012]

Соответственно, в настоящем изобретении предлагается нетканый материал, способный преодолеть недостатки вышеупомянутого известного уровня техники.

[0013]

Настоящее изобретение (первое изобретение) относится к нетканому материалу, включающему в себя множество скрепленных путем сплавления участков, образованных составляющими волокнами, скрепленными путем сплавления друг с другом в местах пересечения волокон. Составляющие волокна включают в себя волокно с высоким относительным удлинением. Если сфокусировать внимание на одном из составляющих волокон, составляющее волокно между соседними скрепленными путем сплавления участками включает в себя участок большого диаметра, который имеет большой диаметр волокна и расположен между двумя участками малого диаметра, имеющими малый диаметр волокна. Гидрофильность участка малого диаметра ниже, чем гидрофильность участка большого диаметра.

[0014]

Настоящее изобретение (второе изобретение) относится к нетканому материалу, включающему в себя множество скрепленных путем сплавления участков, образованных составляющими волокнами, скрепленными путем сплавления друг с другом в местах пересечения волокон. Составляющие волокна включают в себя волокно с высоким относительным удлинением. Если сфокусировать внимание на одном из составляющих волокон, составляющее волокно между соседними скрепленными путем сплавления участками включает в себя участок большого диаметра, который имеет большой диаметр волокна и расположен между двумя участками малого диаметра, имеющими малый диаметр волокна. Точка перехода от участка малого диаметра, соседнего со скрепленным путем сплавления участком, к участку большого диаметра расположена в некоторой точке, находящейся от скрепленного путем сплавления участка на расстоянии, равном не более одной трети расстояния между соседними скрепленными путем сплавления участками.

Краткое описание чертежей

[0015]

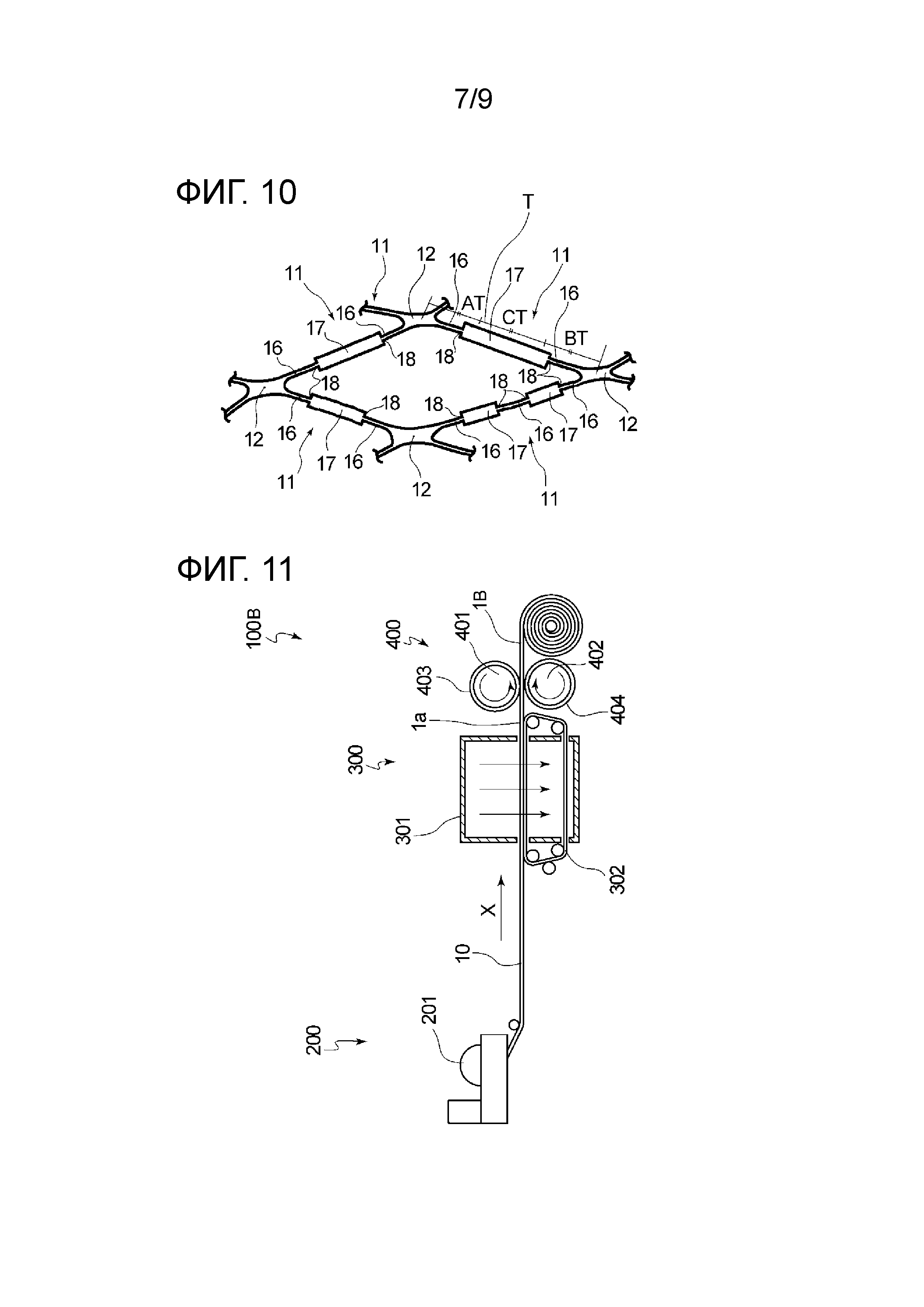

На фиг. 1 представлен вид в перспективе, иллюстрирующий вариант осуществления нетканого материала согласно настоящему изобретению (первое изобретение).

На фиг. 2 представлено схематичное изображение, иллюстрирующее поперечное сечение нетканого материала, показанного на фиг. 1, в направлении толщины.

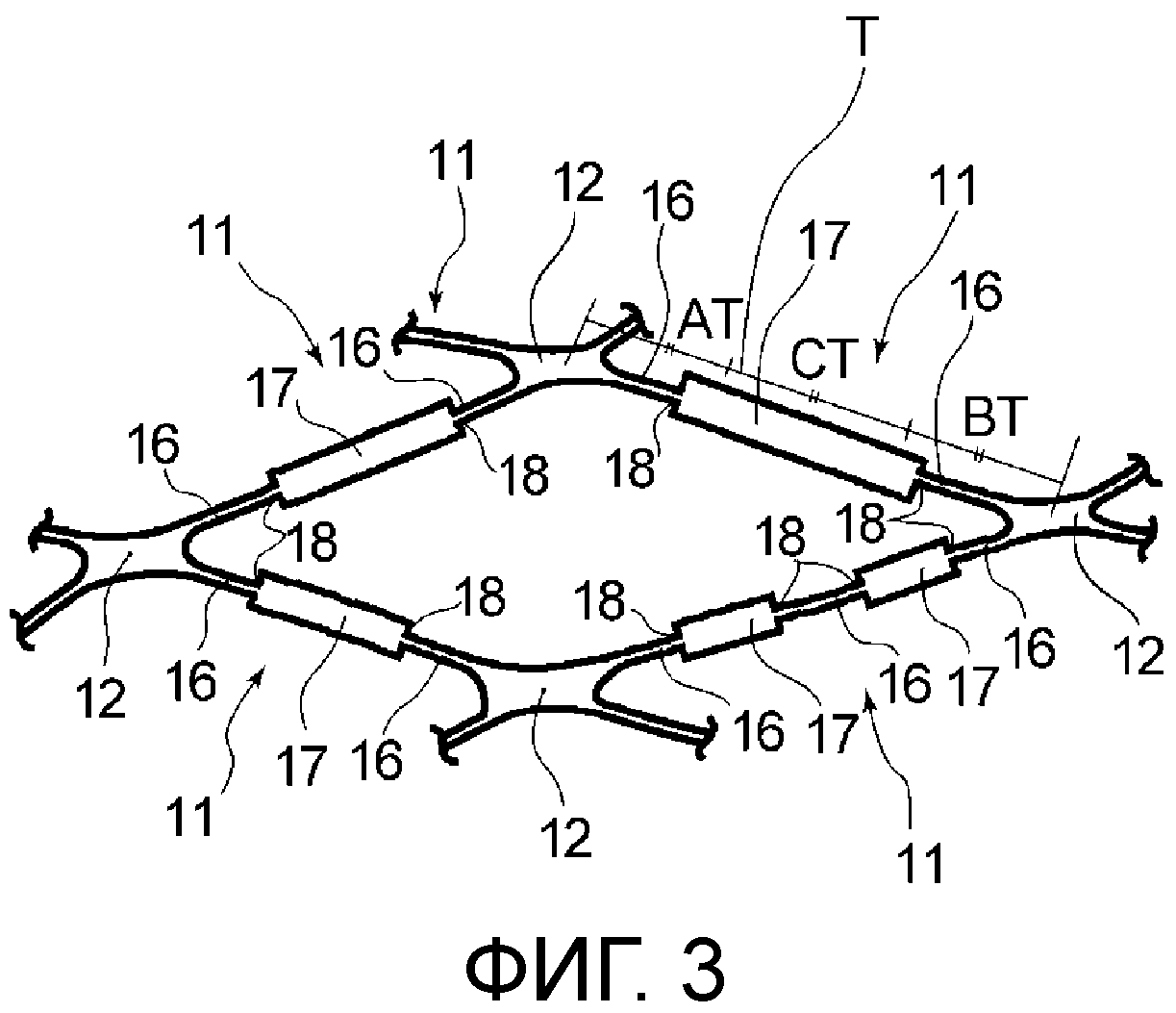

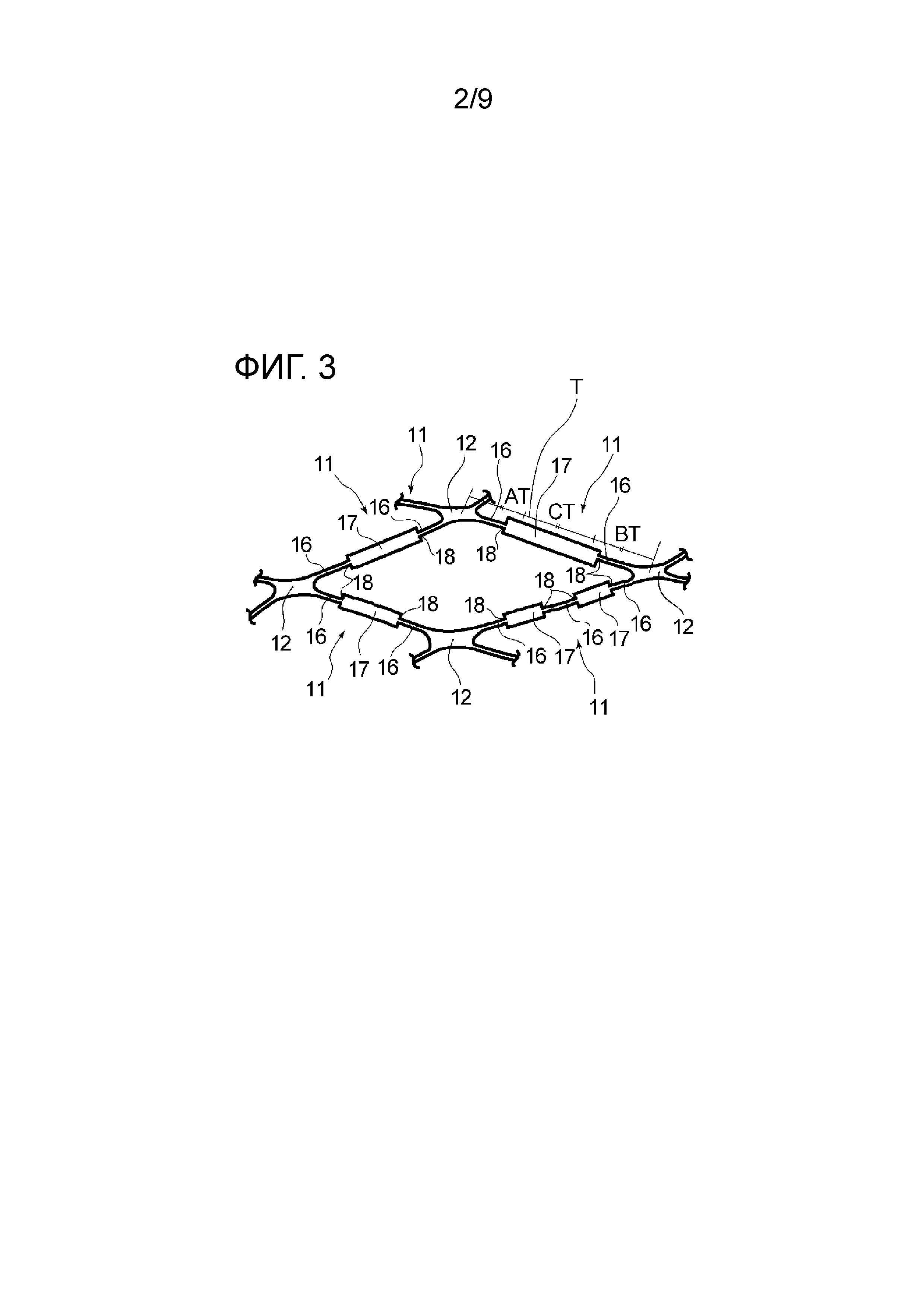

На фиг. 3 представлена схема, иллюстрирующая положение, в котором составляющие волокна, образующие нетканый материал, показанный на фиг. 1, фиксируются на скрепленных путем сплавления участках.

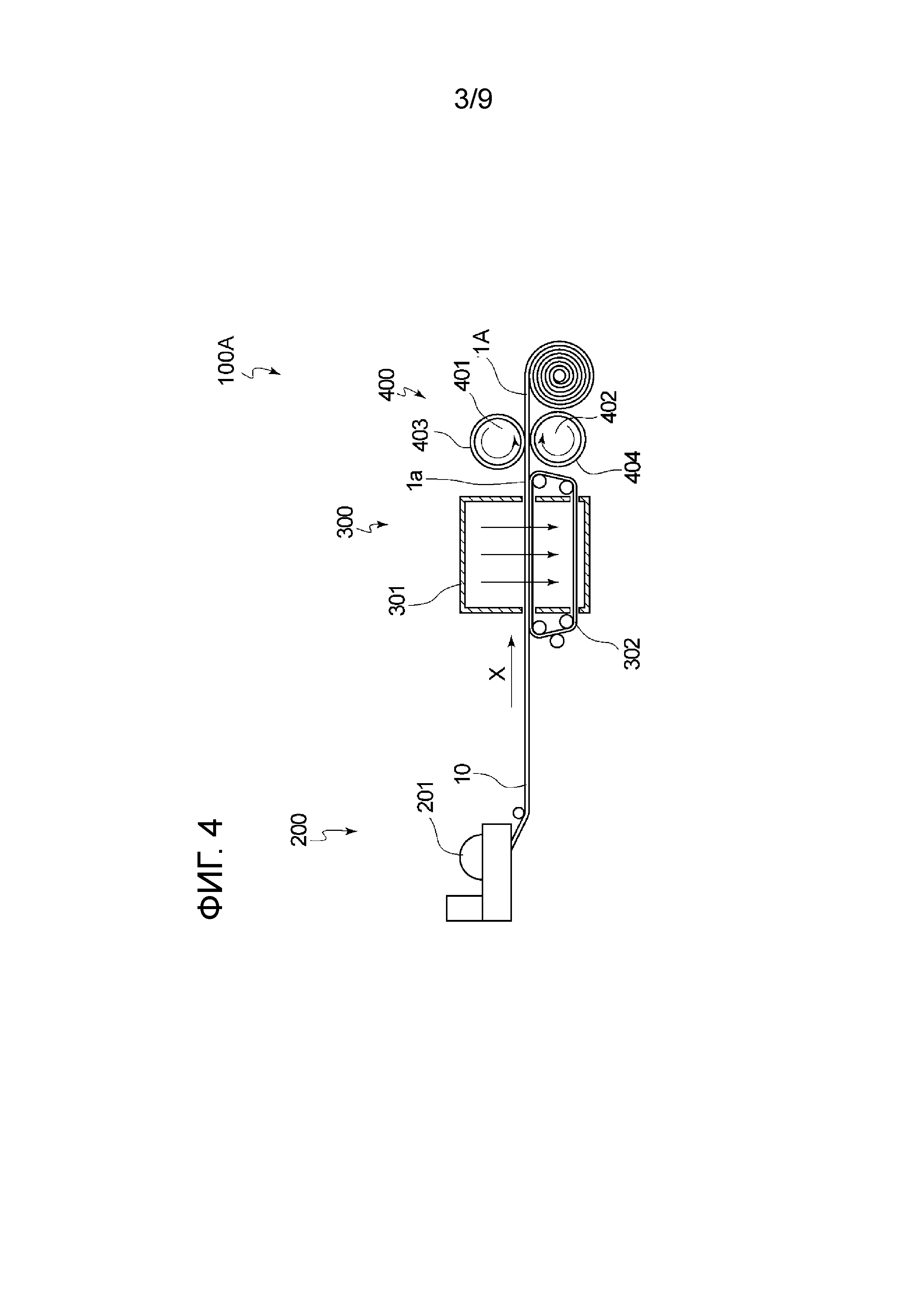

На фиг. 4 представлено схематичное изображение, иллюстрирующее производственное устройство, подходящим образом применяемое для производства нетканого материала, показанного на фиг. 1.

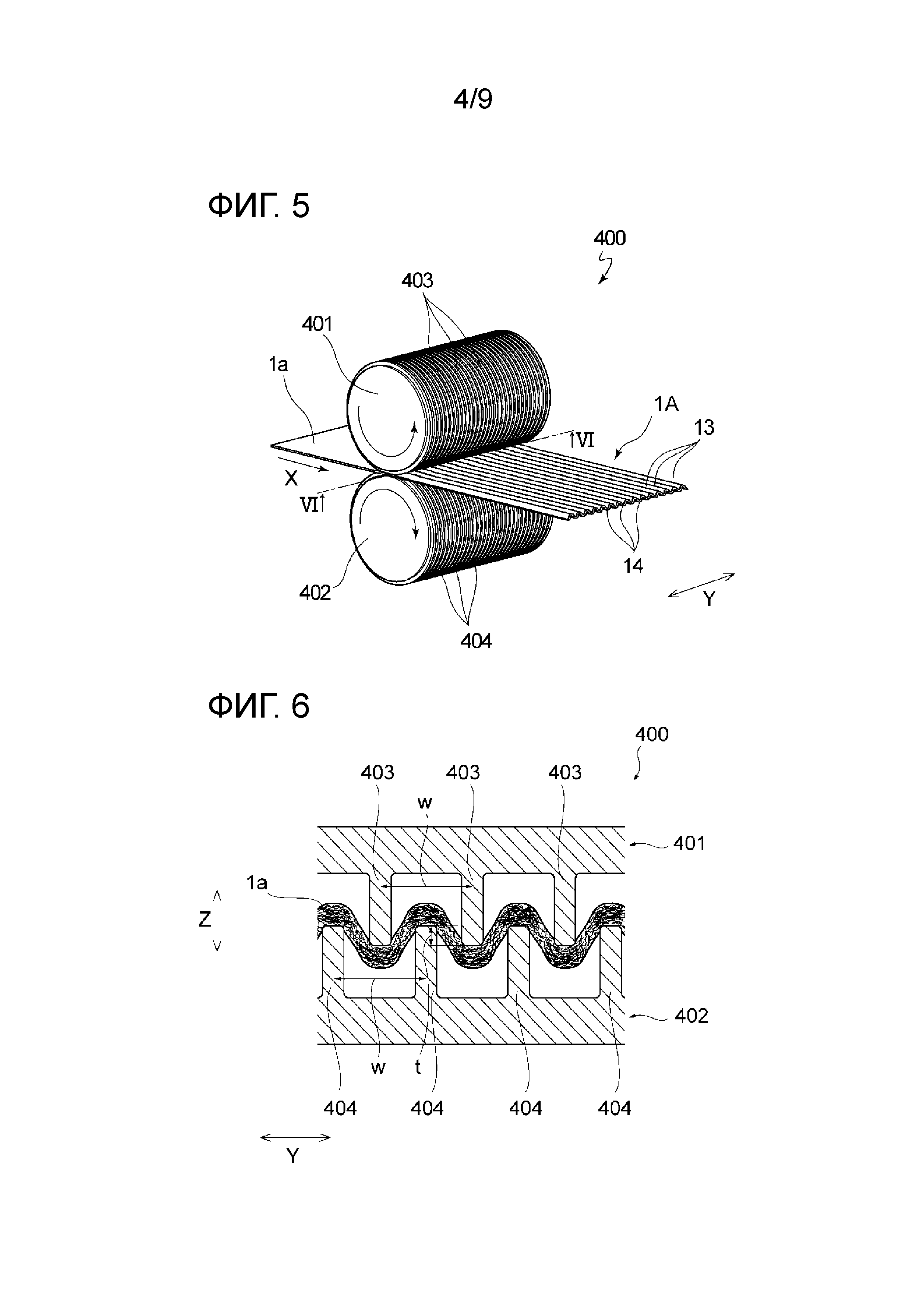

На фиг. 5 представлено схематичное изображение, иллюстрирующее секцию вытягивания, обеспечиваемую в производственном устройстве, показанном на фиг. 4.

На фиг. 6 представлен вид в поперечном разрезе, сделанном вдоль линии VI-VI, показанной на фиг. 5.

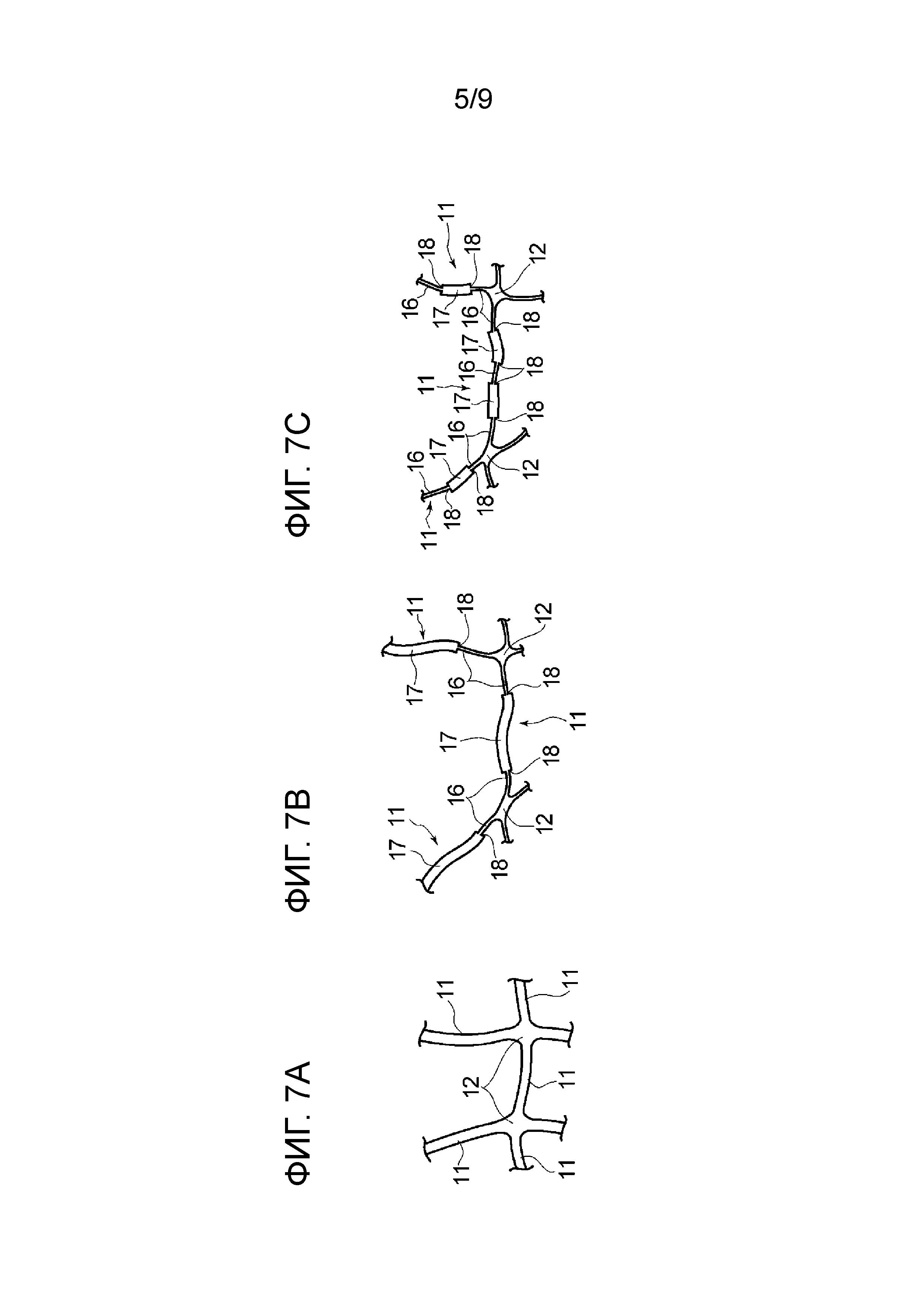

На фиг. 7(a)-7(c) представлены пояснительные схемы, иллюстрирующие, каким образом в составляющем волокне между соседними, скрепленными путем сплавления участками образуется множество участков малого диаметра и участков большого диаметра.

[0016]

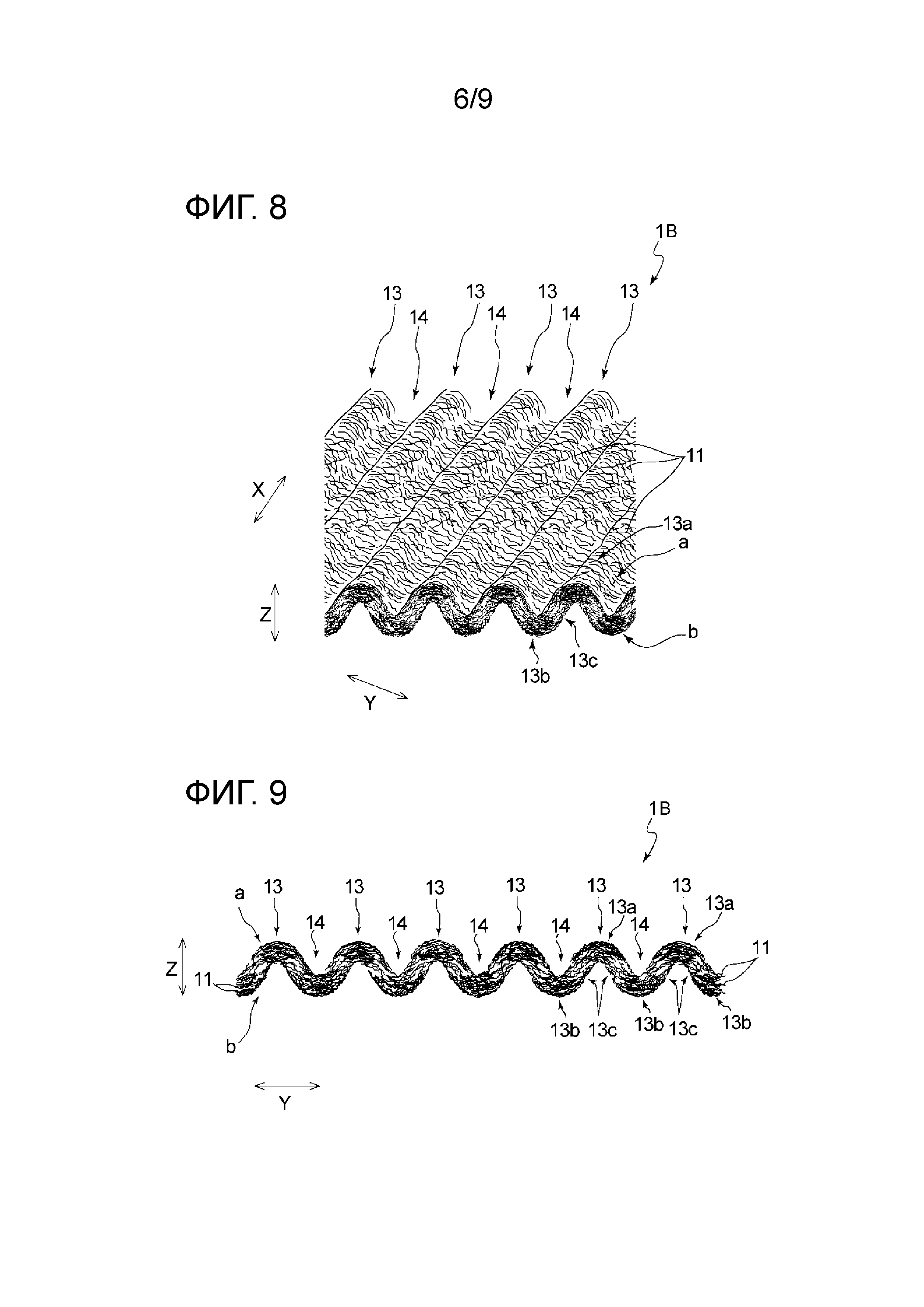

На фиг. 8 представлен вид в перспективе, иллюстрирующий вариант осуществления нетканого материала согласно настоящему изобретению (второе изобретение).

На фиг. 9 представлено схематичное изображение, иллюстрирующее поперечное сечение нетканого материала, показанного на фиг. 8, в направлении толщины.

На фиг. 10 представлена схема, иллюстрирующая положение, в котором составляющие волокна, образующие нетканый материал, показанный на фиг. 8, фиксируются на скрепленных путем сплавления участках.

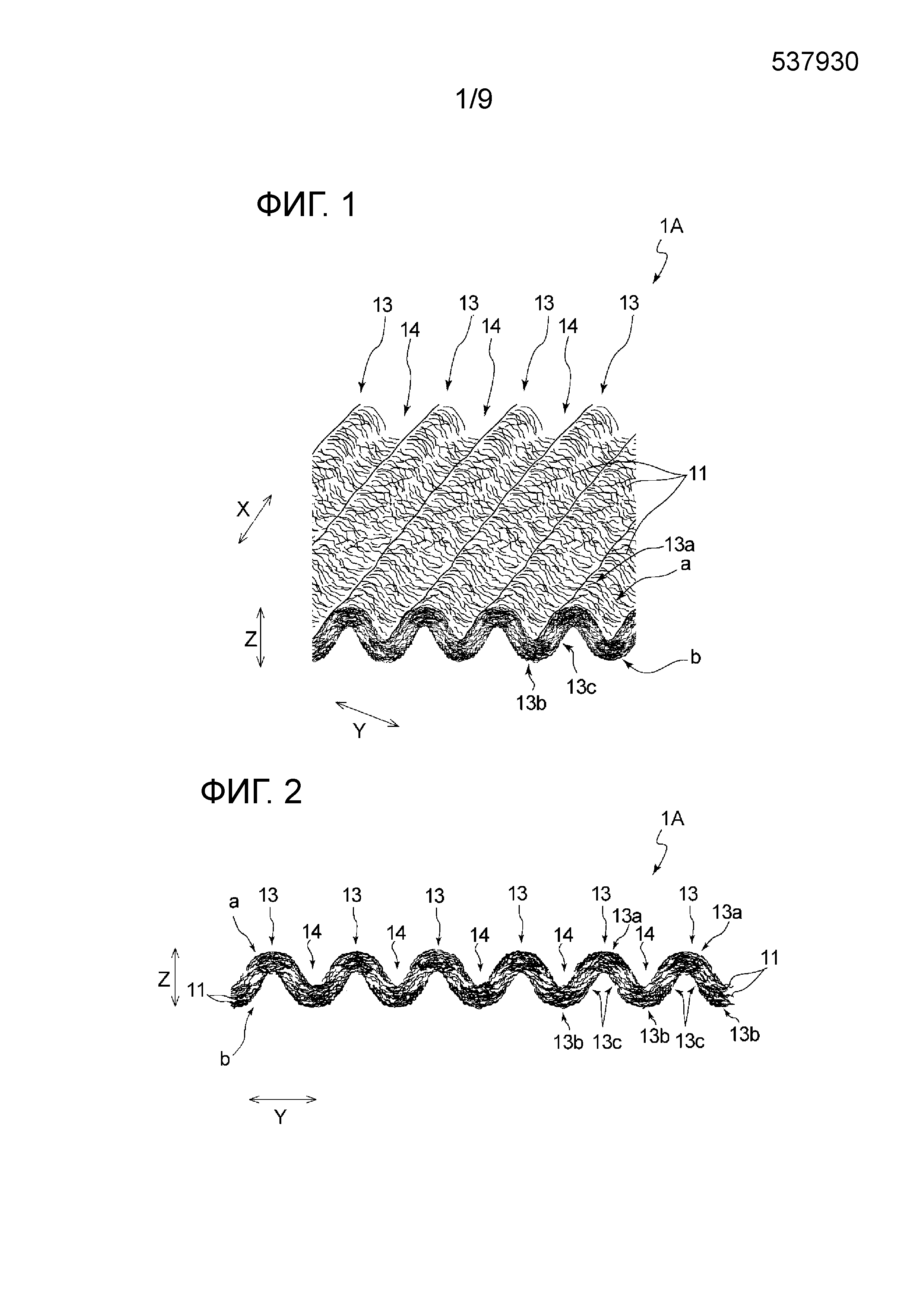

На фиг. 11 представлено схематичное изображение, иллюстрирующее производственное устройство, подходящим образом применяемое для производства нетканого материала, показанного на фиг. 8.

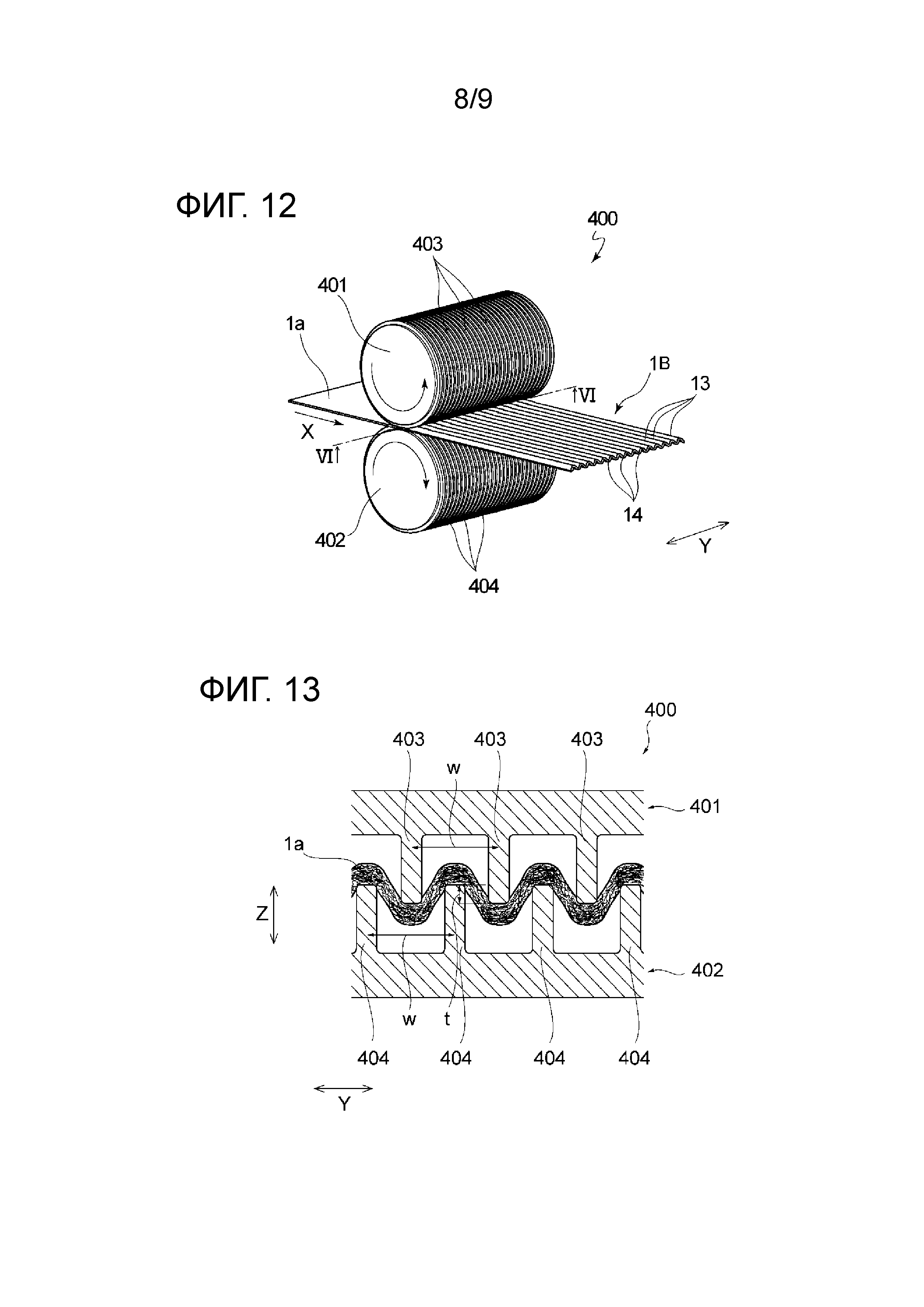

На фиг. 12 представлено схематичное изображение, иллюстрирующее секцию вытягивания, обеспечиваемую в производственном устройстве, показанном на фиг. 11.

На фиг. 13 представлен вид в поперечном разрезе, сделанном вдоль линии VI-VI, показанной на фиг. 12.

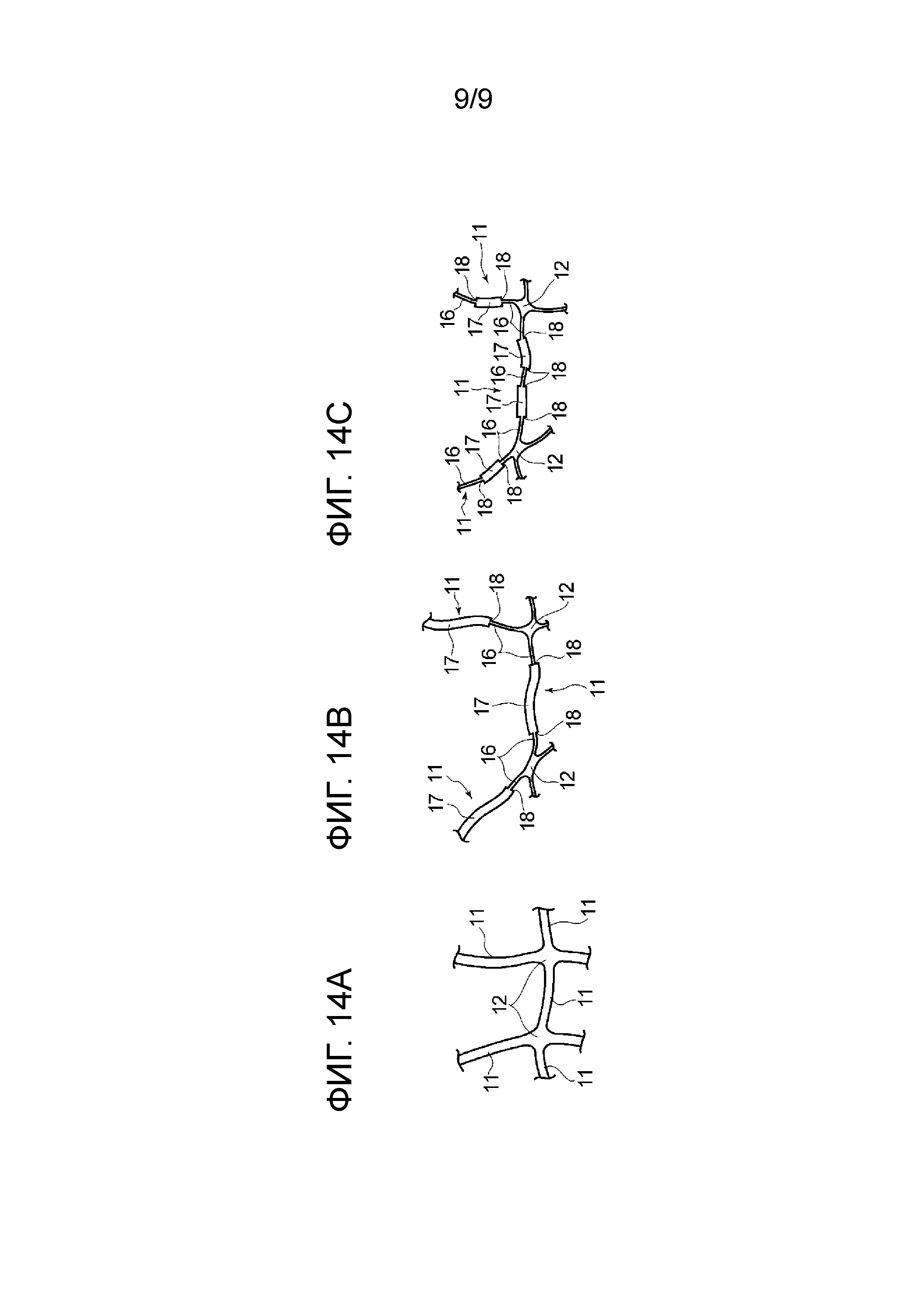

На фиг. 14(a)-14(c) представлены пояснительные схемы, иллюстрирующие, каким образом в составляющем волокне между соседними, скрепленными путем сплавления участками образуется множество участков малого диаметра и участков большого диаметра.

Описание вариантов осуществления изобретения

[0017]

Настоящее изобретение (первое изобретение) будет описано ниже согласно предпочтительным вариантам его осуществления со ссылкой на чертежи.

На фиг. 1 проиллюстрирован вид в перспективе нетканого материала 1A (также упоминаемого в дальнейшем как "нетканый материал 1A") согласно варианту осуществления настоящего изобретения (первое изобретение). На фиг. 2 представлено схематичное изображение, иллюстрирующее поперечное сечение в направлении толщины нетканого материала 1A, показанного на фиг. 1. На фиг. 3 представлено увеличенное схематичное изображение составляющих волокон 11 нетканого материала 1A, показанного на фиг. 1. Как показано на фиг. 3, нетканый материал 1A представляет собой нетканый материал, включающий в себя множество скрепленных путем сплавления участков 12, образованных составляющими волокнами 11, скрепленными путем сплавления друг с другом в местах пересечения волокон. В данном документе точки пересечения составляющих волокон 11 представляют собой места скрепления составляющих волокон 11. Места скрепления образуются термическим скреплением составляющих волокон 11 вместе путем сплавления. Другими словами, места скрепления представляют собой скрепленные путем сплавления участки 12. В настоящем варианте осуществления изобретения, который проиллюстрирован на фиг. 1, нетканый материал 1A представляет собой нетканый материал, имеющий структуру с выступами и впадинами, при которой узкие и длинные ребра 13 и канавки 14, тянущиеся в одном направления (X-направления), расположены поочередно. Более конкретно, как показано на фиг. 2, нетканый материал 1A включает в себя: множество ребер 13, чья форма поперечного сечения, определяемая как передней, так и задней поверхностями (a, b), в направлении вверх образует выступ в направлении толщины (Z-направлении); и канавок 14, каждая из которых расположена между соседними ребрами 13, 13. В каждой канавке 14, чья форма поперечного сечения определяется как передней, так и задней поверхностями (a, b), в направлении вверх образуется впадина в направлении толщины (Z-направлении) нетканого материала. Другими словами, в каждой канавке 14, чья форма поперечного сечения определяется как передней, так и задней поверхностями (a, b), в направлении вниз образуется выступ в направлении толщины (Z-направлении) нетканого материала. Каждое из множества ребер 13 непрерывно тянется в одном направлении (X-направлении) нетканого материала 1A, и каждая из множества канавок 14 имеет бороздкообразную форму, непрерывно тянущуюся в одном Х-направлении нетканого материала 1A. Ребра 13 и канавки 14 параллельны друг другу и расположены поочередно в направлении (Y-направлении), ортогональном вышеупомянутому направлению (X-направлению).

[0018]

На виде в поперечном разрезе нетканого материала 1A, который показан на фиг. 2, нетканый материал 1A включает в себя верхнюю область 13a, нижнюю область 13b и боковую область 13c, которая расположена между упомянутыми областями 13a, 13b. Верхний участок каждого ребра 13 образован верхней областью 13a, и нижний участок каждой канавки 14 образован нижней областью 13b. Верхняя область 13a, нижняя область 13b и боковая область 13c непрерывно тянутся в одном направлении (X-направлении) нетканого материала 1A. На виде в поперечном разрезе нетканого материала 1A, который показан на фиг. 2, верхнюю область 13a, нижнюю область 13b и боковую область 13c отличают друг от друга благодаря делению толщины нетканого материала 1A в Z-направлении на три равных участка, и определения верхнего участка в направлении толщины (Z-направлении) как верхней области 13a, центрального участка в направлении толщины (Z-направлении) как боковой области 13c и нижнего участка в направлении толщины (Z-направлении) как нижней области 13b. Такое разграничение устанавливают согласно следующему способу.

[0019]

Способ разграничения верхней области 13a, нижней области 13b и боковой области 13c

Нетканый материал 1A разрезают вдоль Y-направления с помощью острого лезвия (номер продукта FAS-10 от компании Feather Safety Razor Co., Ltd.). Подлежащий измерению участок увеличивают с помощью сканирующего электронного микроскопа (JCM-5100 (торговая марка) от компании JEOL Ltd.) до увеличения (10x-100x), при котором подлежащий измерению участок в достаточной степени попадает в поле обзора и может быть измерен. В таком состоянии толщину нетканого материала 1A в Z-направлении делят на три равных участка, и верхний участок в направлении толщины (Z-направлении), центральный участок в направлении толщины (Z-направлении) и нижний участок в направлении толщины (Z-направлении) определяют как верхнюю область 13a, боковую область 13c и нижнюю область 13b, соответственно.

В случаях исследования имеющегося в продаже подгузника, например, подлежащий измерению подгузник охлаждают с помощью опрыскивания охлаждающим спреем для уменьшения прочности склейки. Затем материалы/элементы осторожно отделяют друг от друга, чтобы получить нетканый материал, подлежащий измерению, и осуществляют его разрезание и измерение, как описано выше.

[0020]

Как дополнительно описано ниже, нетканый материал 1A производят, подвергая волокнистый лист 1a обработке для образования выступов и впадин с применением пары валков 401, 402 с выступами и впадинами, которые входят в зацепление друг с другом. Вышеупомянутое одно направление (X-направление) нетканого материала 1A представляет собой то же самое направление, что и машинное направление (MD; направление потока) во время производства нетканого материала 1A путем обработки волокнистого листа 1a с целью образования выступов и впадин; и направление (Y-направление), ортогональное вышеупомянутому одному направлению (X-направлению) нетканого материала 1A, представляет собой то же самое направление, что и поперечное направление (CD; направление вдоль оси валка), ортогональное машинному направлению (MD; направлению потока).

[0021]

Составляющие волокна 11 нетканого материала 1A включают в себя волокно с высоким относительным удлинением. В данном документе волокно с высоким относительным удлинением, включенное в составляющие волокна 11, относится к волокну, имеющему высокое относительное удлинение не только на стадии волокнистого материала, но также имеющего высокое относительное удлинение на стадии нетканого материала после того, как нетканый материал 1A был произведен. Термин "волокно с высоким относительным удлинением" включает в себя волокна, отличающиеся от способных к растяжению/сокращению волокон, которые способны к растяжению/сокращению благодаря своей эластичности (эластомеры); и примеры волокна с высоким относительным удлинением включают в себя: термически растяжимое волокно, которое удлиняется благодаря изменению кристаллического состояния смолы, вызванному нагреванием; термически растяжимое волокно, получаемое сначала путем проведения формования из расплава с низкой скоростью с получением двухкомпонентного волокна и последующей термообработки двухкомпонентного волокна и/или путем обработки для придания извитости без проведения обработки вытягиванием, как описано, например, в параграфе [0033] документа JP 2010-168715A; волокно, производимое с относительно низкой скоростью формования (прядения) с применением смолы, такой как полипропиленовая или полиэтиленовая смола; и волокно, производимое путем сухого смешения сополимера полиэтилена-полипропилена или полипропилена с низкой степенью кристалличности с полиэтиленом и формования (прядения) смеси. Среди вышеупомянутых волокон предпочтительным является волокно с высоким относительным удлинением типа скрепляемого путем сплавления двухкомпонентного волокна типа "сердцевина-оболочка". Двухкомпонентное волокно типа "сердцевина-оболочка" может представлять собой волокно "сердцевина-оболочка" концентрического типа, волокно "сердцевина-оболочка" с эксцентриситетом оболочки-сердцевины, волокно с расположением компонентов типа "бок о бок" или волокно несимметричной формы; в частности, предпочтительно, чтобы двухкомпонентное волокно представляло собой волокно "сердцевина-оболочка" концентрического типа. Независимо от формы волокна тонина волокна с высоким относительным удлинением на стадии материала предпочтительно составляет 1,0 дтекс или более, более предпочтительно 2,0 дтекс или более и предпочтительно 10,0 дтекс или менее, более предпочтительно 8,0 дтекс или менее, с точки зрения производства нетканого материала и т.д., который является мягким и при этом обладает, например, превосходной текстурой на ощупь. Более конкретно, тонина волокна с высоким относительным удлинением на стадии материала предпочтительно составляет от 1,0 до 10,0 дтекс включительно, более предпочтительно от 2,0 до 8,0 дтекс включительно. В данном документе характеристика "текстура нетканого материала на ощупь" представляет собой характеристику, найденную с помощью оценочного испытания в отношении ощущения, возникающего в тот момент, когда элемент входит в соприкосновение с кожей в состоянии, когда элемент не включает в себя жидкость. С другой стороны, как дополнительно описано ниже, "характеристика сухости на ощупь" представляет собой характеристику, найденную с помощью оценочного испытания в отношении возникающего ощущения, когда элемент входит в соприкосновение с кожей в таком состоянии, когда в данном элементе остается жидкость. Таким образом, "характеристика сухости на ощупь" и характеристика "текстуры нетканого материала на ощупь" представляют собой разные характеристики.

[0022]

В добавление к волокну с высоким относительным удлинением составляющие волокна 11 нетканого материала 1A могут включать в себя другие волокна, хотя предпочтительно составляющие волокна 11 изготовлены только из неэластичных волокон. Чтобы повысить число волокон с малым диаметром и низким уровнем гидрофильности в окрестности каждого скрепленного путем сплавления места, предпочтительно, чтобы все скрепляемые путем сплавления места были образованы волокном с высоким относительным удлинением, и таким образом, более предпочтительно, чтобы составляющие волокна состояли только из волокна с высоким относительным удлинением. Примеры других волокон включают в себя: нетермически растяжимые, способные скрепляться путем сплавления двухкомпонентные волокна типа "сердцевина-оболочка", включающие в себя два компонента с разными точками плавления и подвергнутые обработке вытягиванием; и волокна, по своей природе не обладающие способностью к скреплению путем сплавления (например, натуральные волокна, такие как хлопок и целлюлоза, и вискозные и ацетатные волокна). В тех случаях, когда в добавление к волокну с высоким относительным удлинением нетканый материал 1A включает в себя другие волокна, процентное содержание волокна с высоким относительным удлинением в нетканом материале 1A предпочтительно составляет 50 масс.% или более, более предпочтительно 80 масс.% или более, еще более предпочтительно 100 масс.%.

[0023]

Термически растяжимое волокно, которое является примером волокна с высоким относительным удлинением, на стадии материала представляет собой двухкомпонентное волокно, не подвергнутое обработке вытягиванием или подвергнутое слабой обработке вытягиванием и, например, включает в себя первый смоляной компонент, образующий сердцевину, второй смоляной компонент, образующий оболочку и включающий в себя полиэтиленовую смолу, где первый смоляной компонент имеет более высокую точку плавления, чем второй смоляной компонент. Первый смоляной компонент представляет собой компонент, который обеспечивает способность волокна растягиваться при нагревании (термическую растяжимость), и второй смоляной компонент представляет собой компонент, который обеспечивает способность волокна к скреплению путем сплавления. Точку плавления первого смоляного компонента и точку плавления второго смоляного компонента находят путем проведения термического анализа образца тонкоизмельченного волокна (масса образца: 2 мг) с помощью дифференциального сканирующего калориметра (DSC 6200 от компании Seiko Instruments Inc.) при скорости повышения температуры 10°C/мин для измерения максимальной (пиковой) температуры плавления каждой смолы, причем максимальную температуру плавления определяют как точку плавления каждой смолы. Если точку плавления второго смоляного компонента нельзя точно измерить таким способом, то такую смолу определяют как "смолу, не имеющую точки плавления". В таком случае температура, при которой второй смоляной компонент становится скрепленным путем сплавления настолько, что можно измерить прочность места скрепления волокон, полученного путем сплавления, то есть температура, при которой молекулы второго смоляного компонента начинают течь, считается точкой размягчения и используется вместо точки плавления.

[0024]

Как описано выше, второй смоляной компонент, образующий оболочку, включает в себя полиэтиленовую смолу. Примеры полиэтиленовой смолы включают в себя полиэтилен низкой плотности (LDPE), полиэтилен высокой плотности (HDPE) и линейный полиэтилен низкой плотности (LLDPE). В частности, предпочтительным является полиэтилен высокой плотности с плотностью от 0,935 г/см3 до 0,965 г/см3 включительно. Второй смоляной компонент, образующий оболочку, предпочтительно представляет собой полиэтиленовую смолу в чистом виде, хотя при этом к ней можно примешивать другие смолы. Примеры других смол, которые можно примешивать, включают в себя полипропиленовую смолу, сополимер этилена с винилацетатом (EVA) и сополимер этилена с виниловым спиртом (EVOH). Однако предпочтительно, чтобы во вторых смоляных компонентах, образующих оболочку, содержание полиэтиленовой смолы в смоляных компонентах оболочки составляло 50 масс.% или более, более предпочтительно от 70 до 100 масс.% включительно. Кроме того, размер кристаллитов полиэтиленовой смолы предпочтительно составляет от 10 до 20 нм включительно, более предпочтительно от 11,5 до 18 нм включительно.

[0025]

В качестве первого смоляного компонента, образующего сердцевину без особого ограничения можно применять любой смоляной компонент с более высокой точкой плавления, чем точка плавления полиэтиленовой смолы, которая представляет собой смолу, образующую оболочку. Примеры смоляного компонента, образующего сердцевину, включают в себя смолы на основе полиолефинов (за исключением полиэтиленовой смолы), такие как полипропилен (PP), и смолы на основе сложных полиэфиров, такие как полиэтилентерефталат (PET) и полибутилентерефталат (PBT). Также можно применять полимер на основе полиамида или сополимер, включающий в себя два или более смоляных компонентов. Можно применять несколько смол в форме смеси; в таком случае, точка плавления смолы, имеющей самую высокую точку плавления, считается точкой плавления сердцевины. С точки зрения облегчения производства нетканого материала, различие между точкой плавления первого смоляного компонента, образующего сердцевину, и точкой плавления второго смоляного компонента, образующего оболочку (последняя вычитается из первой), предпочтительно составляет 20°C или более и предпочтительно 150°C или менее.

[0026]

Предпочтительный коэффициент ориентации первого смоляного компонента в термически растяжимом волокне, которое представляет собой пример волокна с высоким относительным удлинением, разумеется, зависит от применяемой смолы; например, в тех случаях, когда первый смоляной компонент представляет собой полипропиленовую смолу, коэффициент ориентации предпочтительно составляет 60% или менее, более предпочтительно 40% или менее, еще более предпочтительно 25% или менее. В тех случаях, когда первый смоляной компонент представляет собой сложный полиэфир, коэффициент ориентации предпочтительно составляет 25% или менее, более предпочтительно 20% или менее, еще более предпочтительно 10% или менее. С другой стороны, коэффициент ориентации второго смоляного компонента предпочтительно составляет 5% или более, более предпочтительно 15% или более, еще более предпочтительно 30% или более. Коэффициент ориентации представляет собой показатель, указывающий степень ориентации полимерных цепей в волокнообразующей смоле.

[0027]

Коэффициент ориентации первого смоляного компонента и второго смоляного компонента можно найти согласно способу, описанному в параграфах [0027]-[0029] документа JP 2010-168715A. Способ изготовления каждого смоляного компонента термически растяжимого волокна с достижением вышеупомянутого коэффициента ориентации описан в параграфах [0033]-[0036] документа JP 2010-168715A.

[0028]

На стадии материала относительное удлинение волокна с высоким относительным удлинением составляет 100% или более, предпочтительно 200% или более, более предпочтительно 250% или более и предпочтительно 800% или менее, более предпочтительно 500% или менее, еще более предпочтительно 400% или менее. Более конкретно, относительное удлинение волокна с высоким относительным удлинением на стадии материала предпочтительно составляет от 100 до 800% включительно, более предпочтительно от 200 до 500% включительно, еще более предпочтительно от 250 до 400% включительно. Благодаря применению волокна с высоким относительным удлинением, обладающего относительным удлинением в вышеупомянутом диапазоне, волокно с успехом подвергается вытягиванию с помощью устройства для вытягивания, и описанная далее точка перехода 18 от участка 16 малого диаметра к участку 17 большого диаметра может быть расположена вблизи скрепленного путем сплавления участка 12, обеспечивая при этом превосходную текстуру нетканого материала на ощупь. Кроме того, предпочтительно, чтобы на стадии нетканого материала относительное удлинение волокна с высоким относительным удлинением составляло 60% или более, предпочтительно 70% или более, более предпочтительно 80% или более и предпочтительно 200% или менее, более предпочтительно 150% или менее, еще более предпочтительно 120% или менее и, более конкретно, предпочтительно составляет от 60 до 200% включительно, более предпочтительно от 70 до 170% включительно, еще более предпочтительно от 80 до 150% включительно. В частности, предпочтительно, чтобы относительное удлинение нетканого материала, изготовленного из 100% волокна с высоким относительным удлинением, находилось в вышеупомянутом диапазоне.

[0029]

Относительное удлинение волокна с высоким относительным удлинением основано на измерении относительного удлинения волокна согласно японскому промышленному стандарту JIS L-1015 в следующих условиях. Температура окружающей среды и относительная влажность при измерении: 20±2°C, 65±2% RH; расстояние между зажимами для образца в приборе для испытания на растяжение: 20 мм; и скорость удлинения: 20 мм/мин. В тех случаях, когда между зажимами для образца невозможно обеспечить расстояние, равное 20 мм, то есть в тех случаях, когда длина волокна, подлежащего измерению, короче 20 мм, например, в случаях измерения относительного удлинения образца волокна, взятого из уже произведенного нетканого материала, измерение осуществляют при установке расстояния между зажимами, равного 10 мм или 5 мм.

[0030]

На стадии материала соотношение между первым смоляным компонентом и вторым смоляным компонентом для волокна с высоким относительным удлинением (массовое отношение компонентов; первый: последний) предпочтительно составляет от 10:90 до 90:10, более предпочтительно от 20:80 до 80:20, еще более предпочтительно от 50:50 до 70:30. Подходящая длина волокна в случае волокна с высоким относительным удлинением, подходящего для применения, зависит от способа производства нетканого материала. Например, в тех случаях, когда нетканый материал производят по способу кардочесания, как дополнительно описано ниже, длина волокна предпочтительно составляет приблизительно от 30 до 70 мм.

[0031]

На стадии материала диаметр волокна в случае волокна с высоким относительным удлинением выбирают в зависимости от требований, связанных с конкретным применением нетканого материала. В тех случаях, когда нетканый материал применяют в качестве составляющего элемента впитывающего изделия, такого как верхний лист впитывающего изделия, предпочтительно применять волокно с диаметром 10 мкм или более, более предпочтительно 15 мкм или более и предпочтительно 35 мкм или менее, более предпочтительно 30 мкм или менее и, более конкретно, предпочтительно применять волокно с диаметром от 10 до 35 мкм включительно, более предпочтительно от 15 до 30 мкм включительно. Диаметр волокна измеряют согласно следующему способу.

[0032]

Измерение диаметра волокна

Диаметр (мкм) волокна измеряют путем исследования поперечного сечения волокна с помощью сканирующего электронного микроскопа (JCM-5100 от компании JEOL Ltd.) при увеличении от 200x до 800x. Поперечное сечение волокна получают путем разрезания волокна с помощью острого лезвия (номер продукта FAS-10 от компании Feather Safety Razor Co., Ltd.). В случае волокна, которое было извлечено, когда поперечное сечение волокна приблизительно соответствует круглой форме, диаметр волокна измеряют в пяти точках. Усредненное значение измеренных значений, полученных в пяти точках, используют в качестве диаметра волокна.

[0033]

В случаях использования термически растяжимого волокна, которое является примером волокна с высоким относительным удлинением, на стадии материала в добавление к вышеупомянутому термически растяжимому волокну можно применять волокна, описанные, например, в документах JP 4131852B, JP 2005-350836A, JP 2007-303035A, JP 2007-204899A, JP 2007-204901A и JP 2007-204902A.

[0034]

Как показано на фиг. 3, если сфокусировать внимание на одном составляющем волокне 11 из составляющих волокон 11 нетканого материала 1A, в нетканом материале согласно настоящему изобретению (первому изобретению) составляющее волокно 11 между соседними скрепленными путем сплавления участками 12, 12 включает в себя участок 17 большого диаметра, который имеет большой диаметр волокна и расположен между двумя участками 16, 16 малого диаметра, имеющими малый диаметр волокна. Более конкретно, как показано на фиг. 3, если сфокусировать внимание на одном составляющем волокне 11 из составляющих волокон 11 нетканого материала 1A, участок 16 малого диаметра, имеющий малый диаметр волокна, образуется с возможностью тянуться практически с постоянным диаметром волокна от скрепленного путем сплавления участка 12, образованного при скреплении путем сплавления такого составляющего волокна 11 с другим составляющим волокном 11 в месте пересечения волокон. Кроме того, если сфокусировать внимание на одном составляющем волокне 11, участок 17 большого диаметра, имеющий больший диаметр волокна, чем диаметр волокна на участке 16 малого диаметра, образуется с возможностью тянуться практически с постоянным диаметром волокна между участками 16, 16 малого диаметра, тянущимися от соседних, скрепленных путем сплавления участков 12, 12, соответственно. Более конкретно, нетканый материал 1A включает в себя составляющие волокна 11, в которых (если сфокусировать внимание на одном составляющем волокне 11) в направлении от одного скрепленного путем сплавления участка 12 из двух соседних, скрепленных путем сплавления участков 12, 12 к другому скрепленному путем сплавления участку 12 расположены в указанном порядке: участок 16 малого диаметра со стороны одного скрепленного путем сплавления участка 12, участок 17 большого диаметра и участок 16 малого диаметра со стороны другого скрепленного путем сплавления участка 12. Кроме того, как показано на фиг. 3, нетканый материал 1A также включает в себя составляющие волокна 11, в которых (если сфокусировать внимание на одном составляющем волокне 11 из составляющих волокон 11 нетканого материала 1A) между соседними, скрепленными путем сплавления участками 12, 12 расположено множество участков 17 большого диаметра (два в нетканом материале 1A). Более конкретно, нетканый материал 1A включает в себя составляющие волокна 11, в которых (если сфокусировать внимание на одном составляющем волокне 11) в направлении от одного скрепленного путем сплавления участка 12 из двух соседних, скрепленных путем сплавления участков 12, 12 к другому скрепленному путем сплавления участку 12 в указанном порядке расположены: участок 16 малого диаметра со стороны одного скрепленного путем сплавления участка 12, первый участок 17 большого диаметра, участок 16 малого диаметра, второй участок 17 большого диаметра и участок 16 малого диаметра со стороны другого скрепленного путем сплавления участка 12. Благодаря обеспечению участков 16 малого диаметра с низкой жесткостью, каждый из которых находится рядом со скрепленным путем сплавления участком 12, где жесткость нетканого материала 1A увеличивается, как описано выше, повышается мягкость нетканого материала 1A, благодаря чему улучшается текстура нетканого материала на ощупь. Кроме того, благодаря обеспечению множества участков 17 большого диаметра, то есть благодаря обеспечению каждого составляющего волокна 11 участками 16 меньшего диаметра с низкой жесткостью, дополнительно повышают мягкость нетканого материала 1A, благодаря чему дополнительно улучшают текстуру нетканого материала на ощупь. С точки зрения улучшения текстуры нетканого материала на ощупь и уменьшения жесткости нетканого материала, если сфокусировать внимание на одном составляющем волокне 11 нетканого материала 1A, между соседними, скрепленными путем сплавления участками 12, 12 предпочтительно находится один или более, более предпочтительно один (три) или более участков 17 большого диаметра, и предпочтительно пять или менее, более предпочтительно три или менее участков 17 большого диаметра и, более конкретно, между соседними, скрепленными путем сплавления участками 12, 12 предпочтительно находится от одного до пяти включительно, более предпочтительно от одного до трех включительно участков 17 большого диаметра.

[0035]

Отношение L16/L17 диаметра волокна (диаметр L16) на участке 16 малого диаметра к диаметру волокна (диаметр L17) на участке 17 большого диаметра предпочтительно составляет 0,5 или более, более предпочтительно 0,55 или более и предпочтительно 0,8 или менее, более предпочтительно 0,7 или менее и, более конкретно, отношение L16/L17 предпочтительно составляет от 0,5 до 0,8 включительно, более предпочтительно от 0,55 до 0,7 включительно. Более конкретно, с точки зрения улучшения текстуры нетканого материала на ощупь и уменьшения жесткости нетканого материала, диаметр волокна (диаметр L16) на участке 16 малого диаметра предпочтительно составляет 5 мкм или более, более предпочтительно 6,5 мкм или более, еще более предпочтительно 7,5 мкм или более, и предпочтительно 28 мкм или менее, более предпочтительно 20 мкм или менее, еще более предпочтительно 16 мкм или менее и, более конкретно, диаметр L16 предпочтительно составляет от 5 до 28 мкм включительно, более предпочтительно от 6,5 до 20 мкм включительно, еще более предпочтительно от 7,5 до 16 мкм включительно. Кроме того, с точки зрения улучшения текстуры нетканого материала на ощупь, диаметр волокна (диаметр L17) на участке 17 большого диаметра предпочтительно составляет 10 мкм или более, более предпочтительно 13 мкм или более, еще более предпочтительно 15 мкм или более и предпочтительно 35 мкм или менее, более предпочтительно 25 мкм или менее, еще более предпочтительно 20 мкм или менее и, более конкретно, диаметр L17 предпочтительно составляет от 10 до 35 мкм включительно, более предпочтительно от 13 до 25 мкм включительно, еще более предпочтительно от 15 до 20 мкм включительно.

Диаметр волокна (диаметр L16, диаметр L17) на участке 16 малого диаметра и участке 17 большого диаметра измеряют согласно тому же способу, что и вышеупомянутый способ измерения диаметра волокна.

[0036]

В нетканом материале согласно настоящему изобретению (первое изобретение) уровень гидрофильности на участке 16 малого диаметра меньше, чем уровень гидрофильности на участке 17 большого диаметра. Такое различие уровня гидрофильности (градиент гидрофильности) можно придавать волокну путем производства нетканого материала 1A согласно способу производства, дополнительно описанному ниже.

[0037]

Термин "уровень гидрофильности" в настоящем изобретении (первое изобретение) устанавливают на основе контактного угла (угла смачивания) волокна, измеряемого согласно следующему способу. Более конкретно, большой контактный угол означает, что уровень гидрофильности является низким, и малый контактный угол означает, что уровень гидрофильности является высоким.

[0038]

Способ измерения контактного угла

Случайным образом извлекают несколько составляющих волокон 11 нетканого материала 1A; из извлеченных составляющих волокон 11 выбирают составляющее волокно 11, включающее в себя участки 16 малого диаметра и участок 17 большого диаметра, и на таком составляющем волокне 11 измеряют контактный угол воды на каждом из участков 16 малого диаметра и на участке 17 большого диаметра. В качестве измерительного устройства применяют автоматический измеритель контактного угла MCA-J от компании Kyowa Interface Science Co., Ltd. Для измерения контактного угла применяют дистиллированную воду. Количество жидкости, инжектируемой из инжектора капель воды для струйной печати (импульсный инжектор CTC-25 с инжекционным соплом диаметром 25 мкм от компании Cluster Technology Co., Ltd.), настраивают на 15 пл, и капают каплю воды точно в центр каждого участка, выбранного из участков 16 малого диаметра и участка 17 большого диаметра. Характер падения капли регистрируют на высокоскоростном регистрационном устройстве, соединенным с горизонтально настроенной камерой. Регистрационное устройство предпочтительно представляет собой персональный компьютер, имеющий встроенное высокоскоростное устройство захвата, с учетом того, что зарегистрированные изображения будут анализироваться позже. При таком измерении изображения регистрируются каждые 17 мсек. Первое изображение в записываемом фильме, которое показывает каплю воды, приземляющуюся на выделенное составляющее волокно 11, анализируют с применением прилагаемого программного обеспечения FAMAS (версия программного обеспечения: 2.6.2; методика анализа: метод фиксированной капли; метод анализа: метод θ/2; алгоритм обработки изображения: неотражающий; режим обработки изображения: рамочный; пороговый уровень: 200; коррекция кривизны: нет), для нахождения угла, образующегося между волокном и границей раздела капля воды/воздух, который считается контактным углом. Выбранное составляющее волокно 11 отрезают до длины волокна приблизительно 1 мм, помещают волокно в крепление для образца в измерителе контактного угла и удерживают на нем горизонтально. Контактный угол измеряют в двух разных точках каждого участка 16 малого диаметра и участка 17 большого диаметра на одном волокне. Каждый контактный угол на участке 16 малого диаметра и контактный угол на участке 17 большого диаметра измеряют на пяти волокнах до первого знака после запятой, и среднее значение (округленное до ближайшего целого числа) для измеренных значений, найденное в целом по десяти точкам, определяют как контактный угол на участке 16 малого диаметра и участке 17 большого диаметра.

[0039]

С точки зрения уменьшения количества жидкости, остающейся на поверхности нетканого материала 1A, для улучшения характеристики сухости на ощупь, различие между контактным углом на участке 16 малого диаметра и контактным углом на участке 17 большого диаметра (последний вычитается из первого) предпочтительно составляет 1 градус или более, более предпочтительно 5 градусов или более, еще более предпочтительно 10 градусов или более и предпочтительно 25 градусов или менее, более предпочтительно 20 градусов или менее, еще более предпочтительно 15 градусов или менее. Например, различие между контактными углами предпочтительно составляет от 1 до 25 градусов включительно, более предпочтительно от 5 до 20 градусов включительно, еще более предпочтительно от 10 до 15 градусов включительно. Более конкретно, контактный угол на участке 16 малого диаметра предпочтительно составляет 60 градусов или более, более предпочтительно 70 градусов или более, еще более предпочтительно 80 градусов или более и предпочтительно 100 градусов или менее, более предпочтительно 95 градусов или менее, еще более предпочтительно 90 градусов или менее. Например, контактный угол на участке 16 малого диаметра предпочтительно составляет от 60 до 100 градусов включительно, более предпочтительно от 70 до 95 градусов включительно, еще более предпочтительно от 80 до 90 градусов включительно. Кроме того, контактный угол на участке 17 большого диаметра предпочтительно составляет 55 градусов или более, более предпочтительно 60 градусов или более, еще более предпочтительно 65 градусов или более и предпочтительно 90 градусов или менее, более предпочтительно 85 градусов или менее, еще более предпочтительно 80 градусов или менее. Например, контактный угол на участке 17 большого диаметра предпочтительно составляет от 55 до 90 градусов включительно, более предпочтительно от 60 до 85 градусов включительно, еще более предпочтительно от 65 до 80 градусов включительно.

[0040]

Как показано на фиг. 3, в нетканом материале согласно настоящему изобретению (первое изобретение), если сфокусировать внимание на одном составляющем волокне 11 из составляющих волокон 11 нетканого материала 1A, точка перехода 18 от участка 16 малого диаметра, соседнего со скрепленным путем сплавления участком 12, к участку 17 большого диаметра расположена в некоторой точке, находящейся от скрепленного путем сплавления участка 12 на расстоянии, равном не более одной трети расстояния T между соседними скрепленными путем сплавления участками 12, 12. В данном документе "точка перехода" 18 в нетканом материале согласно настоящему изобретению (первое изобретение) относится к участку, где диаметр волокна радикально меняется от участка 16 малого диаметра, который тянется с малым диаметром волокна, до участка 17 большого диаметра, который тянется с более значительным диаметром волокна, чем диаметр волокна на участке 16 малого диаметра, и не включает в себя участки, где диаметр волокна меняется непрерывно и постепенно, или участки, где диаметр волокна меняется непрерывно в результате множества этапов. В тех случаях, когда составляющее волокно 11 представляет собой двухкомпонентное волокно типа "сердцевина-оболочка", "точка перехода" 18 в нетканом материале согласно настоящему изобретению (первое изобретение) строго относится к участку, где диаметр волокна меняется благодаря вытягиванию, и не включает в себя состояние, когда диаметр волокна меняется из-за отслаивания, происходящего между первым смоляным компонентом, образующим сердцевину, и вторым смоляным компонентом, образующим оболочку.

[0041]

Выражение "точка перехода 18 расположена в точке, находящейся от скрепленного путем сплавления участка 12 на расстоянии, равном не более одной трети расстояния T между соседними скрепленными путем сплавления участками 12, 12", имеет следующее значение. Составляющее волокно 11 извлекают из нетканого материала 1A случайным образом и увеличивают составляющее волокно 11 (с увеличением 100x-300x) с применением сканирующего электронного микроскопа (JCM-5100 (торговая марка) от компании JEOL Ltd.) таким образом, чтобы можно было исследовать участок составляющего волокна 11 между соседними скрепленными путем сплавления участками 12, 12, как показано на фиг. 3. Затем расстояние T между соответствующими центрами соседних скрепленных путем сплавления участков 12, 12 делят на три равных части. Часть со стороны одного скрепленного путем сплавления участка 12 определяют как область AT, часть со стороны другого скрепленного путем сплавления участка 12 определяют как область BT, и часть в центре определяют как область CT. Вышеупомянутое выражение означает, что точка перехода 18 расположена в пределах области AT или области BT. Кроме того, выражение "нетканый материал 1A, в котором точка перехода 18 расположена в точке, находящейся от скрепленного путем сплавления участка 12 на расстоянии, равном не более одной трети расстояния T между соседними скрепленными путем сплавления участками 12, 12" относится к нетканому материалу, в котором, если из нетканого материала 1A случайным образом извлечь двадцать составляющих волокон 11, из двадцати составляющих волокон 11 найдется, по меньшей мере, одно составляющее волокно 11, в котором точка перехода 18 расположена в области AT или области BT. Более конкретно, с точки зрения улучшения текстуры, число таких составляющих волокон предпочтительно равно 1 или более, более предпочтительно 5 или более, еще более предпочтительно 10 или более.

[0042]

Как дополнительно будет описано ниже, в нетканом материале 1A согласно настоящему варианту осуществления изобретения вытягиванию подвергается не только боковая область 13c, но также верхняя область 13a, которая образует верхний участок ребра 13, и нижняя область 13b, которая образует нижний участок канавки 14, и поэтому плотность волокна в нетканом материале в целом уменьшается по сравнению с плотностью волокна в исходном нетканом материале до осуществления его вытягивания. Поэтому проницаемость жидкости и воздухопроницаемость нетканого материала 1A в целом улучшаются. В частности, среди верхней области 13a, нижней области 13b и боковой области 13c, боковая область 13c наиболее легко подвергается вытягиванию и наиболее легко поддается уменьшению плотности волокна, и проницаемость жидкости и воздухопроницаемость особенно повышаются в боковой области 13c.

[0043]

В нетканом материале 1A согласно настоящему варианту осуществления изобретения плотность волокна в боковой области 13c становится более низкой, чем плотность волокна в верхней области 13a, которая образует верхний участок ребра 13, и плотность волокна в нижней области 13b, которая образует нижний участок канавки 14. В данном документе термин "плотность волокна" относится к массе волокон в единице объема нетканого материала 1A. Высокая плотность волокна означает, что количество волокон, присутствующее в единице объема нетканого материала 1A, является большим, и что расстояние между волокнами является малым. Низкая плотность волокна означает, что количество волокон, присутствующее в единице объема нетканого материала 1A, является небольшим, и что расстояние между волокнами является большим. Следует отметить, что капиллярная сила является большой в секциях с высокой плотностью волокна, и что капиллярная сила является небольшой в секциях с низкой плотностью волокна.

[0044]

На виде в поперечном разрезе нетканого материала 1A, который показан на фиг. 2, в нетканом материале 1A плотность волокна в боковой области 13c, которая находится между верхним участком каждого ребра 13 (верхняя область 13a) и нижним участком каждой канавки 14 (нижняя область 13b), становится самой низкой. Таким образом, в боковой области 13c, количество волокон, присутствующих в единице объема нетканого материала 1A, является наименьшим, а расстояние между волокнами является наибольшим, при этом в нетканом материале 1A в целом улучшается как воздухопроницаемость, так и проницаемость жидкости. Кроме того, благодаря образованию боковой области 13c с возможностью иметь самую низкую плотность волокна, ребра 13 могут легко следовать за движением кожи пользователя, и поэтому можно обеспечивать превосходную текстуру нетканого материала на ощупь. Такую плотность волокна в боковой области 13c можно обеспечивать благодаря производству нетканого материала 1A согласно способу производства, дополнительно описанному ниже.

[0045]

Отношение плотности волокна (D15) в боковой области 13c к плотности волокна (D13) в верхней области 13a или к плотности волокна (D14) в нижней области 13b (D15/D13 или D15/D14) предпочтительно составляет 0,15 или более, более предпочтительно 0,2 или более и предпочтительно 0,9 или менее, более предпочтительно 0,8 или менее и, более конкретно, отношение предпочтительно составляет от 0,15 до 0,9 включительно, более предпочтительно от 0,2 до 0,8 включительно. Что касается конкретных значений плотностей волокна нетканого материала 1A, плотность волокна в верхней области 13a (D13) предпочтительно составляет 80 волокон/мм2 или более, более предпочтительно 90 волокон/мм2 или более и предпочтительно 200 волокон/мм2 или менее, более предпочтительно 180 волокон/мм2 или менее. Более конкретно, плотность волокна в верхней области 13a предпочтительно составляет от 80 до 200 волокон/мм2 включительно, более предпочтительно от 90 до 180 волокон/мм2 включительно. Плотность волокна в нижней области 13b (D14) предпочтительно составляет 80 волокон/мм2 или более, более предпочтительно 90 волокон/мм2 или более и предпочтительно 200 волокон/мм2 или менее, более предпочтительно 180 волокон/мм2 или менее. Более конкретно, плотность волокна в нижней области 13b предпочтительно составляет от 80 до 200 волокон/мм2 включительно, более предпочтительно от 90 до 180 волокон/мм2 включительно. Плотность волокна в боковой области 13c (D15) предпочтительно составляет 30 волокон/мм2 или более, более предпочтительно 40 волокон/мм2 или более и предпочтительно 80 волокон/мм2 или менее, более предпочтительно 70 волокон/мм2 или менее. Более конкретно, плотность волокна в боковой области 13c предпочтительно составляет от 30 до 80 волокон/мм2 включительно, более предпочтительно от 40 до 70 волокон/мм2 включительно. Плотность волокна в верхней области 13a измеряют в месте, расположенном вблизи верхней точки ребра 13. Плотность волокна в нижней области 13b измеряют в месте, расположенном вблизи нижней точки канавки 14. Способ измерения плотности волокна заключается в следующем.

[0046]

Способ измерения плотности волокна в верхней области 13a, нижней области 13b или боковой области 13c

Нетканый материал разрезают с применением острого лезвия (номер продукта FAS-10 от компании Feather Safety Razor Co., Ltd.). Что касается плотности волокна в верхней области 13a, окрестность верхней точки ребра 13, которое представляет собой верхний участок в том случае, если поверхность среза нетканого материала разделить на три равных участка в направлении толщины (Z-направлении), исследуют с применением сканирующего электронного микроскопа при увеличении от 150x до 500x (увеличение настраивают таким образом, чтобы в поперечном сечении можно было сосчитать от 30 до 60 волокон), и на заданной площади (0,5 мм2) считают число поперечных сечений волокон, разрезанных при образовании вышеупомянутой поверхности среза. Затем полученное значение пересчитывают в число поперечных сечений волокон на 1 мм2, которое принимают за плотность волокна в верхней области 13a. Такое измерение осуществляют в трех точках, и среднее значение принимают за плотность волокна в данном образце. Аналогичным образом находят плотность волокна в нижней области 13b путем проведения измерения в окрестности нижней точки канавки 14, которая представляет собой нижний участок, когда поверхность среза нетканого материала разделена на три равных участка в направлении толщины (Z-направлении). Аналогичным образом находят плотность волокна в боковой области 13c путем проведения измерения на центральном участке, когда поверхность среза нетканого материала разделена на три равных участка в направлении толщины (Z-направлении). В качестве сканирующего электронного микроскопа применяют микроскоп JCM-5100 (торговая марка) от компании JEOL Ltd.

[0047]

В нетканом материале 1A согласно настоящему варианту осуществления изобретения число волокон, включающих в себя точку перехода 18, из составляющих волокон, образующих боковую область 13c, становится больше, чем число волокон, включающих в себя точку перехода 18, из составляющих волокон, образующих верхнюю область 13a, и чем число волокон, включающих в себя точку перехода 18, из составляющих волокон, образующих нижнюю область 13b. При этом верхняя область 13a может легко следовать за движением кожи пользователя, и поэтому можно обеспечивать превосходную текстуру нетканого материала на ощупь. Отношение (N15/N13 или N15/N14) числа волокон (N15), включающих в себя точку перехода 18, из составляющих волокон, образующих боковую область 13c, к числу волокон (N13), включающих в себя точку перехода 18, из составляющих волокон, образующих верхнюю область 13a, или к числу волокон (N14), включающих в себя точку перехода 18, из составляющих волокон, образующих нижнюю область 13b, предпочтительно составляет 2 или более, более предпочтительно 5 или более и предпочтительно 20 или менее, более предпочтительно 20 или менее и, более конкретно, такое отношение предпочтительно составляет от 2 до 20 включительно, более предпочтительно от 5 до 20 включительно. Что касается конкретных значений числа волокон, включающих в себя точку перехода 18 в нетканом материале 1A, число волокон (N13), включающих в себя точку перехода 18, из составляющих волокон, образующих верхнюю область 13a, предпочтительно составляет 1 или более, более предпочтительно 5 или более, и предпочтительно 15 или менее, более предпочтительно 15 или менее и, более конкретно, число волокон (N13) предпочтительно составляет от 1 до 15 включительно, более предпочтительно от 5 до 15 включительно. Число волокон (N14), включающих в себя точку перехода 18, из составляющих волокон, образующих нижнюю область 13b, предпочтительно составляет 1 или более, более предпочтительно 5 или более, и предпочтительно 15 или менее, более предпочтительно 15 или менее и, более конкретно, число волокон (N14) предпочтительно составляет от 1 до 15 включительно, более предпочтительно от 5 до 15 включительно. Число волокон (N15), включающих в себя точку перехода 18, из составляющих волокон, образующих боковую область 13c, предпочтительно составляет 5 или более, более предпочтительно 10 или более, и предпочтительно 20 или менее, более предпочтительно 20 или менее и, более конкретно, число волокон (N15) предпочтительно составляет от 5 до 20 включительно, более предпочтительно от 10 до 20 включительно. Способ измерения числа волокон, включающих в себя точку перехода 18, состоит в следующем.

[0048]

Способ измерения числа волокон, включающих в себя точку перехода 18, из составляющих волокон, образующих верхнюю область 13a, нижнюю область 13b или боковую область 13c

Что касается числа волокон, включающих в себя точку перехода 18, из составляющих волокон 11, образующих верхнюю область 13a, окрестность верхней точки ребра 13, которое представляет собой верхний участок, в том случае, если поверхность среза нетканого материала разделить на три равных участка в направлении толщины (Z-направлении), исследуют при увеличении с применением сканирующего электронного микроскопа (увеличение настраивают таким образом, чтобы в поперечном сечении можно было сосчитать от 30 до 60 волокон; от 50x до 500x). Случайным образом извлекают двадцать составляющих волокон 11, образующих верхнюю область 13a, и среди двадцати составляющих волокон 11 подсчитывают число волокон, включающих в себя точку перехода 18. Волокно, включающее в себя одну или несколько точек перехода 18 между скрепленными путем сплавления участками, принимают за волокно, включающее в себя точку перехода 18; волокно, включающее в себя множество точек перехода, также принимают за такое волокно. Полученное число принимают за число волокон, включающих в себя точку перехода 18, из составляющих волокон, образующих верхнюю область 13a. Указанное измерение осуществляют в трех точках, и среднее значение принимают за число волокон, включающих в себя точку перехода 18, из составляющих волокон, образующих верхнюю область 13a в данном образце. Аналогичным образом находят число волокон, включающих в себя точку перехода 18, из составляющих волокон 11, образующих нижнюю область 13b, путем проведения измерения в окрестности нижней точки канавки 14, которая представляет собой нижний участок, в том случае, если поверхность среза нетканого материала разделить на три равных участка в направлении толщины (Z-направлении). Аналогичным образом находят число волокон, включающих в себя точку перехода 18, из составляющих волокон 11, образующих боковую область 13c, путем проведения измерения на центральном участке в том случае, если поверхность среза нетканого материала разделить на три равных участка в направлении толщины (Z-направлении). В качестве сканирующего электронного микроскопа применяют микроскоп JCM-5100 (торговая марка) от компании JEOL Ltd.

[0049]

Нетканый материал 1A согласно настоящему варианту осуществления изобретения применяют, например, во впитывающем изделии, таком как одноразовый подгузник или гигиеническая прокладка, включающем в себя: верхний лист, расположенный со стороны поверхности, обращенной к коже; задний лист, расположенный со стороны поверхности, необращенной к коже; и впитывающий элемент, помещенный между верхним листом и задним листом. В частности, из составляющих элементов впитывающего изделия верхний лист может представлять собой нетканый материал 1A, или проницаемый для жидкости нижележащий слой, расположенный между верхним листом и впитывающим элементом, может представлять собой нетканый материал 1A. В случае использования нетканого материала 1A в качестве верхнего листа доля площади, вступающей в соприкосновение с кожей, уменьшается, поскольку нетканый материал 1A представляет собой нетканый материал, имеющий структуру с выступами и впадинами, и поэтому вряд ли будет происходить натирание (кожи). Кроме того, при выборе нетканого материала 1A в качестве верхнего листа или нижележащего слоя может повышаться сопротивление сжатию, поскольку нетканый материал 1A представляет собой нетканый материал, имеющий структуру с выступами и впадинами, при этом улучшается ощущение мягкого касания, а также предотвращается повторное смачивание материала текучей средой организма.

[0050]

Что касается толщины нетканого материала 1A, общую толщину нетканого материала 1A на его виде сбоку указывают как толщину листа TS, и локальную толщину нетканого материала 1A, закругленного при образовании выступов и впадин, указывают как толщину слоя TL. Толщину листа TS можно регулировать в зависимости от требований, связанных с областью применения. В тех случаях, когда нетканый материал применяют в качестве верхнего листа или нижележащего слоя впитывающего изделия, толщина листа TS предпочтительно составляет 0,5 мм или более, более предпочтительно 1 мм или более, и предпочтительно 7 мм или менее, более предпочтительно 5 мм или менее и, более конкретно, толщина листа TS предпочтительно составляет от 0,5 до 7 мм включительно, более предпочтительно от 1 до 5 мм включительно. При выборе толщины листа в указанном диапазоне скорость поглощения текучей среды организма во время применения становится высокой, подавляется повторное смачивание листа жидкостью из впитывающего элемента и, кроме того, можно достичь умеренно выраженных смягчающих свойств (для смягчения контакта с кожей пользователя).

[0051]

Толщина слоя TL может отличаться на различных участках нетканого материала 1A, и может регулироваться в зависимости от требований, связанных с областью применения. В тех случаях, когда нетканый материал применяют в качестве верхнего листа или нижележащего слоя впитывающего изделия, толщина слоя TL1 в верхней области 13a предпочтительно составляет 0,1 мм или более, более предпочтительно 0,2 мм или более и предпочтительно 3,0 мм или менее, более предпочтительно 2,0 мм или менее и, более конкретно, толщина слоя TL1 предпочтительно составляет от 0,1 до 3,0 мм включительно, более предпочтительно от 0,2 до 2,0 мм включительно. Толщина слоя TL2 в нижней области 13b предпочтительно составляет 0,1 мм или более, более предпочтительно 0,2 мм или более и предпочтительно 3,0 мм или менее, более предпочтительно 2,0 мм или менее и, более конкретно, толщина слоя TL2 предпочтительно составляет от 0,1 до 3,0 мм включительно, более предпочтительно от 0,2 до 2,0 мм включительно. Толщина слоя TL3 в боковой области 13c предпочтительно составляет 0,1 мм или более, более предпочтительно 0,2 мм или более и предпочтительно 3,0 мм или менее, более предпочтительно 2,0 мм или менее и, более конкретно, толщина слоя TL3 предпочтительно составляет от 0,1 до 3,0 мм включительно, более предпочтительно от 0,2 до 2,0 мм включительно. При выборе толщин слоев в вышеупомянутых диапазонах скорость поглощения текучей среды организма во время применения становится высокой, подавляется повторное смачивание материала жидкостью из впитывающего элемента и, кроме того, можно достичь умеренно выраженных смягчающих свойств (для смягчения контакта с кожей пользователя).

[0052]

Толщину листа TS и толщину слоя TL измеряют согласно следующему способу.

В способе измерения толщины листа (TS) измерение осуществляют с применением устройства для измерения толщины (толщиномера) при условии, что к нетканому материалу 1A прилагается нагрузка 0,05 кПа. В устройстве для измерения толщины применяется лазерный измеритель смещения от корпорации OMRON. Измерение толщины осуществляют в десяти точках, рассчитывают усредненное значение и принимают его за толщину листа.

В способе измерения толщины слоя TL исследуют поперечное сечение листа при увеличении приблизительно 20x с помощью цифрового микроскопа VHX-900 от компании Keyence Corporation и измеряют толщину каждого слоя.

[0053]

На виде сверху нетканого материала 1A шаг между верхними областями 13a, соседними друг с другом в Y-направлении, можно регулировать в зависимости от требований, связанных с областью применения. В тех случаях, когда нетканый материал применяют в качестве верхнего листа или нижележащего слоя впитывающего изделия, шаг предпочтительно составляет 1 мм или более, более предпочтительно 1,5 мм или более и предпочтительно 15 мм или менее, более предпочтительно 10 мм или менее и, более конкретно, шаг предпочтительно составляет от 1 до 15 мм включительно, более предпочтительно от 1,5 до 10 мм включительно.

[0054]

Поверхностную плотность нетканого материала 1A можно регулировать согласно конкретной области применения нетканого материала 1A. В тех случаях, когда нетканый материал применяют в качестве верхнего листа или нижележащего слоя впитывающего изделия, среднее значение поверхностной плотности на протяжении листа в целом предпочтительно составляет 15 г/м2 или более, более предпочтительно 20 г/м2 или более и предпочтительно 50 г/м2 или менее, более предпочтительно 40 г/м2 или менее и, более конкретно, среднее значение поверхностной плотности на протяжении листа в целом предпочтительно составляет от 15 до 50 г/м2 включительно, более предпочтительно от 20 до 40 г/м2 включительно.

[0055]

На поверхность составляющих волокон 11 нетканого материала 1A наносят средство для обработки волокон. В частности, предпочтительно, чтобы средство для обработки волокон, наносилось на поверхность волокна с высоким относительным удлинением в составляющих волокнах 11 на стадии материала. Средство для обработки волокон предпочтительно включает в себя компонент, обладающий способностью к растеканию, и более предпочтительно включает в себя компонент, обладающий способностью к растеканию, и гидрофильный компонент. В данном документе "компонент, обладающий способностью к растеканию" относится к компоненту, который при нанесении на поверхность волокна легко растекается по всей поверхности волокна при низкой температуре, и который обладает превосходной текучестью при низкой температуре. Примером такого компонента, обладающего способностью к растеканию, является силиконовая смола с низкой точкой стеклования и гибкой молекулярной цепью. В качестве силиконовой смолы предпочтительно применяют полиорганосилоксан с цепью Si-O-Si в качестве основной цепи. Считается, что когда средство для обработки волокон, наносимое на поверхность волокон, включает в себя компонент, обладающий способностью к растеканию, и гидрофильный компонент, последующее действие такого компонента приводит к следующему: во время вытягивания волокон компонент, обладающий способностью к растеканию, легко растекается (по поверхности), в то время как гидрофильный компонент растекается с меньшей вероятностью, что приводит к изменению уровня гидрофильности на участках волокон, подвергнутых вытягиванию.

[0056]

Следует отметить, что если специально не указано иначе, в случае применения "средства для обработки волокон" в качестве основы для расчета содержания компонента, включенного в средство для обработки волокон, такого как компонент, обладающий способностью к растеканию, служит "средство для обработки волокон, уже нанесенное на нетканый материал", а не средство для обработки волокон до его нанесения на нетканый материал. В тех случаях, когда средство для обработки волокон наносят на нетканый материал с выступами и впадинами, обычно применяют разбавленный раствор, полученный разбавлением средства для обработки волокон подходящим растворителем, таким как вода. Следовательно, расчет содержания компонента в средстве для обработки волокон, например, расчет содержания компонента, обладающего способностью к растеканию, в средстве для обработки волокон, может быть основан на общей массе разбавленного средства для обработки волокон.

[0057]

Обладает или нет компонент способностью к растеканию, устанавливают следующим образом. В частности, средство для обработки волокон, подлежащее уточнению, наносят на поверхность волокна с высоким относительным удлинением, которое не было обработано другими средствами для обработки волокон, и измеряют уровень гидрофильности волокна с высоким относительным удлинением, покрытого средством для обработки волокон, согласно вышеупомянутому "Способу измерения контактного угла". Затем волокно с высоким относительным удлинением, покрытое средством для обработки волокон, подвергают вытягиванию до 2,0-кратного удлинения при условии, что в исходном волокне при этом образуются участки 16 малого диаметра и участки 17 большого диаметра. Затем измеряют уровень гидрофильности образованного таким образом участка 17 большого диаметра согласно вышеупомянутому "Способу измерения контактного угла". Если различие между уровнем гидрофильности волокна с высоким относительным удлинением до осуществления его вытягивания и уровнем гидрофильности участка 17 большого диаметра составляет 10 градусов или более, считают, что компонент, включенный в средство для обработки волокон, представляет собой компонент, обладающий способностью к растеканию. Другими словами, способность к растеканию также можно определять следующим образом: составляющее волокно 11, включающее в себя участки 16 малого диаметра и участок 17 большого диаметра, извлекают из составляющих волокон нетканого материала 1A; в таком составляющем волокне 11 согласно вышеупомянутому "Способу измерения контактного угла" измеряют контактный угол воды в месте расположения участка 16 малого диаметра и контактный угол в месте расположения участка 17 большого диаметра и затем, если различие между контактным углом на участке 16 малого диаметра и контактным углом на участке 17 большого диаметра составляет 10 градусов или более, считают, что в средство для обработки волокон включен компонент, обладающий способностью к растеканию. В случаях определения компонента, применяемого в отношении составляющих волокон нетканого материала, используемого в имеющемся в продаже продукте, таком как подгузник, представляющий интерес нетканый материал отделяют от продукта, с применением этанола или смешанного растворителя этанол/метанол извлекают средство для обработки и проводят анализ компонентов. Установленные компоненты подвергают вышеупомянутому измерению для определения того, является или нет каждый из компонентов компонентом, обладающим способностью к растеканию.

[0058]

В качестве полиорганосилоксана можно применять любой из линейных полиорганосилоксанов, полиорганосилоксанов со сшитой двухмерной или трехмерной сетчатой структурой. Предпочтительными являются по существу линейные полиорганосилоксаны.

[0059]

Конкретными примерами предпочтительных полиорганосилоксанов являются полимеры на основе алкилалкоксисилана, арилалкоксисилана и/или алкилгалогенсилоксана и на основе циклических силоксанов. Типичным примером алкоксигруппы является метоксигруппа. Подходящими примерами алкильной группы являются C1-18-алкильные группы, предпочтительно C1-8-алкильные группы, более предпочтительно C1-4-алкильные группы, которые могут содержать боковую цепь. Примеры арильной группы включают в себя фенильную группу, алкилфенильные группы и алкоксифенильные группы. Вместо алкильной группы или арильной группы можно использовать циклические углеводородные группы, такие как циклогексильная группа или циклопентильная группа, или аралкильные группы, такие как бензильная группа.

[0060]

Примеры обычно предпочтительных полиорганосилоксанов включают в себя полидиметилсилоксан, полидиэтилсилоксан и полидипропилсилоксан, и особенно предпочтительным является полидиметилсилоксан.

[0061]

Предпочтительно, чтобы молекулярная масса полиорганосилоксана была высокой и, более конкретно, его средневесовая молекулярная масса предпочтительно составляет 100000 или выше, более предпочтительно 150000 или выше, еще более предпочтительно 200000 или выше и предпочтительно 1000000 или меньше, более предпочтительно 800000 или меньше, еще более предпочтительно 600000 или меньше. Кроме того, в случае полиорганосилоксана возможно применение двух или более полиорганосилоксанов с разными молекулярными массами. В случаях применения двух или более полиорганосилоксанов с разными молекулярными массами предпочтительно, чтобы средневесовая молекулярная масса одного полиорганосилоксана предпочтительно составляла 100000 или выше, более предпочтительно 150000 или выше, еще более предпочтительно 200000 или выше, и предпочтительно 1000000 или меньше, более предпочтительно 800000 или меньше, еще более предпочтительно 600000 или меньше; а средневесовая молекулярная масса другого полиорганосилоксана предпочтительно составляла меньше 100000, более предпочтительно 50000 или меньше, более предпочтительно 35000 или меньше, еще более предпочтительно 20000 или меньше, и предпочтительно 2000 или выше, более предпочтительно 3000 или выше, еще более предпочтительно 5000 или выше. Кроме того, что касается массового соотношения компонентов, предпочтительное соотношение компонентов смеси, состоящей из полиорганосилоксана со средневесовой молекулярной массой 100000 или выше и полиорганосилоксана со средневесовой молекулярной массой меньше 100000 (первый:последний), предпочтительно составляет от 1:10 до 4:1, более предпочтительно от 1:5 до 2:1.

[0062]

Средневесовую молекулярную массу полиорганосилоксана измеряют с помощью GPC (гель-фильтрационной хроматографии). Условия измерения приведены ниже. Молекулярную массу рассчитывают относительно полистирола.

Разделительная колонка: GMHHR-H+GMHHR-H (катионная)

Элюент: L Farmin DM20/CHCl3

Скорость потока растворителя: 1,0 мл/мин

Температура разделительной колонки: 40°C.

[0063]

С точки зрения увеличения изменения уровня гидрофильности (градиента гидрофильности) в волокне, содержание полиорганосилоксана в средстве для обработки волокон предпочтительно составляет 1 масс.% или более, более предпочтительно 5 масс.% или более, и предпочтительно 30 масс.% или менее, более предпочтительно 20 масс.% или менее. Более конкретно, содержание полиорганосилоксана в средстве для обработки волокон предпочтительно составляет от 1 до 30 масс.% включительно, более предпочтительно от 5 до 20 масс.% включительно.

[0064]

В качестве полиорганосилоксана можно применять имеющиеся в продаже продукты. Подходящие примеры включают в себя продукт "KF-96H-1,000,000 Cs" (производимый компанией Shin-Etsu Chemical Co., Ltd.) и "SH200 Fluid 1000000 Cs" (производимый компанией Dow Corning Toray Co., Ltd.). Также можно применять продукт "KM-903" (производимый компанией Shin-Etsu Chemical Co., Ltd.) и продукт "BY22-060" (производимый компанией Dow Corning Toray Co., Ltd.), каждый из которых представляет собой смесь, включающую в себя два полиорганосилоксана.

[0065]

В качестве гидрофильного компонента можно использовать, например, цвиттерионное поверхностно-активное вещество или неионогенное поверхностно-активное вещество.

[0066]

Примеры цвиттерионного поверхностно-активного вещества включают в себя цвиттерионные поверхностно-активные вещества типа бетаинов, такие как алкил(C1-30)бетаин, алкил(C1-30)амидоалкил(C1-4)диметилбетаин, алкил(C1-30)дигидроксиалкил(C1-30)бетаин, и амфотерные поверхностно-активные вещества типа сульфобетаинов; амфотерные поверхностно-активные вещества аминокислотного типа, такие как поверхностно-активные вещества типа аланина (например, типа алкил(C1-30)аминопропионовой кислоты и типа алкил(C1-30)иминодипропионовой кислоты); и амфотерные поверхностно-активные вещества типа глицина (например, типа алкил(C1-30)аминоуксусной кислоты), амфотерные поверхностно-активные вещества, такие как алкилбетаин; и амфотерные поверхностно-активные вещества типа аминосульфоновых кислот, такие как амфотерные поверхностно-активные вещества типа алкил(C1-30)таурина. Из перечисленных выше веществ предпочтительными являются цвиттерионные поверхностно-активные вещества типа бетаина. Более предпочтительным является алкил(C1-30)бетаин, и еще более предпочтительным является C16-22-алкилбетаин, например, стеарилбетаин.

[0067]

Примеры неионогенного поверхностно-активного вещества включают в себя сложные эфиры жирных кислот (жирная кислота предпочтительно содержит от 8 до 60 атомов углерода) и полиолов, такие как сложные эфиры жирных кислот и глицерина, сложные эфиры жирных кислот и полиглицерина (предпочтительно n=2-10) и сложные эфиры жирных кислот и сорбита; полиоксиалкилен(количество добавленных молей: 2-20)алкил(C8-22)амиды; простые алкиловые(C8-22) эфиры полиоксиалкиленов (количество добавленных молей: 2-20); полиоксиалкилен-модифицированный силикон; и аминомодифицированный силикон.

[0068]

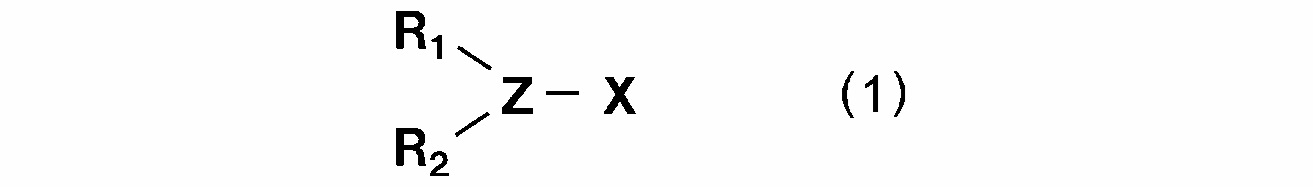

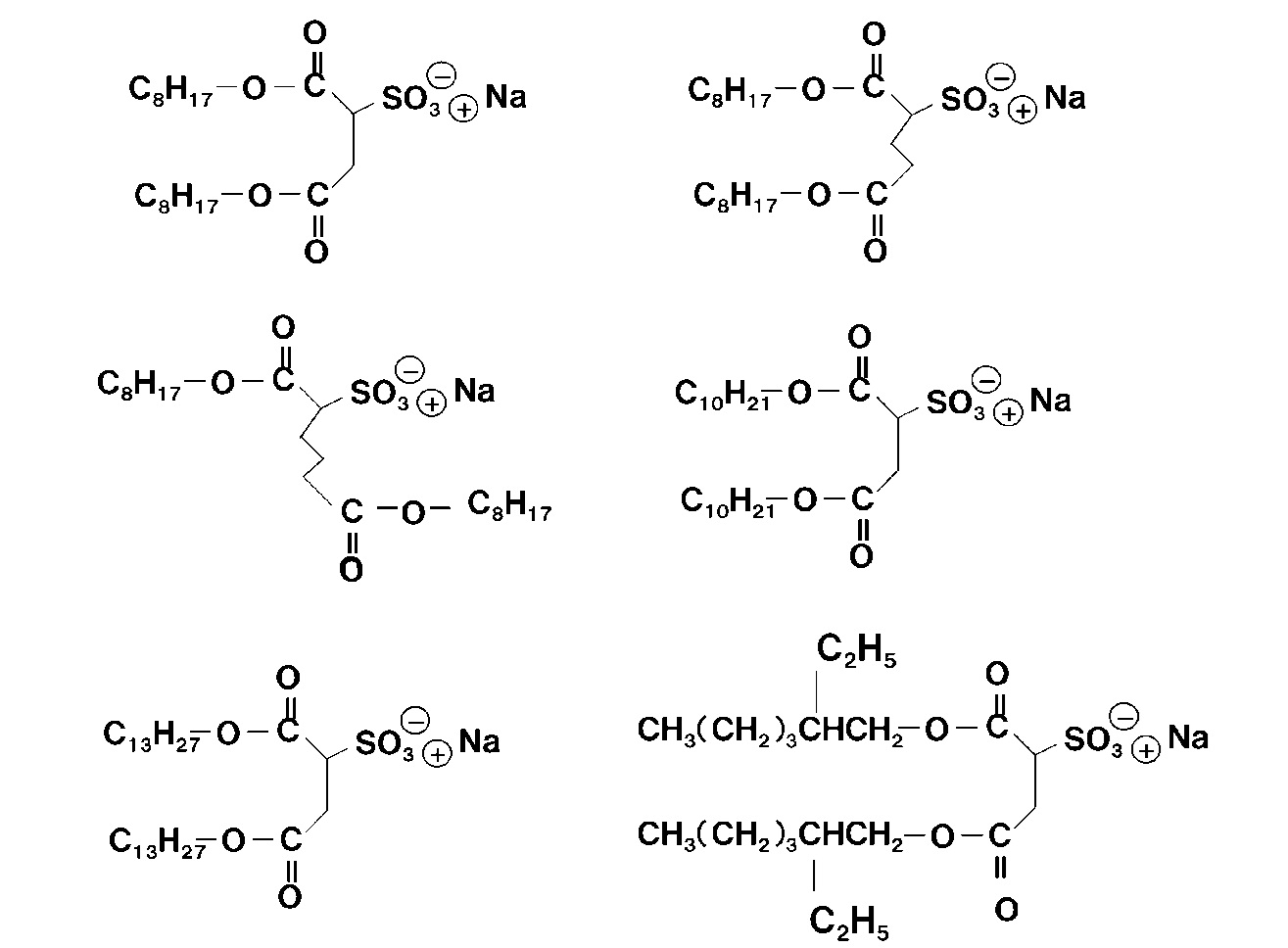

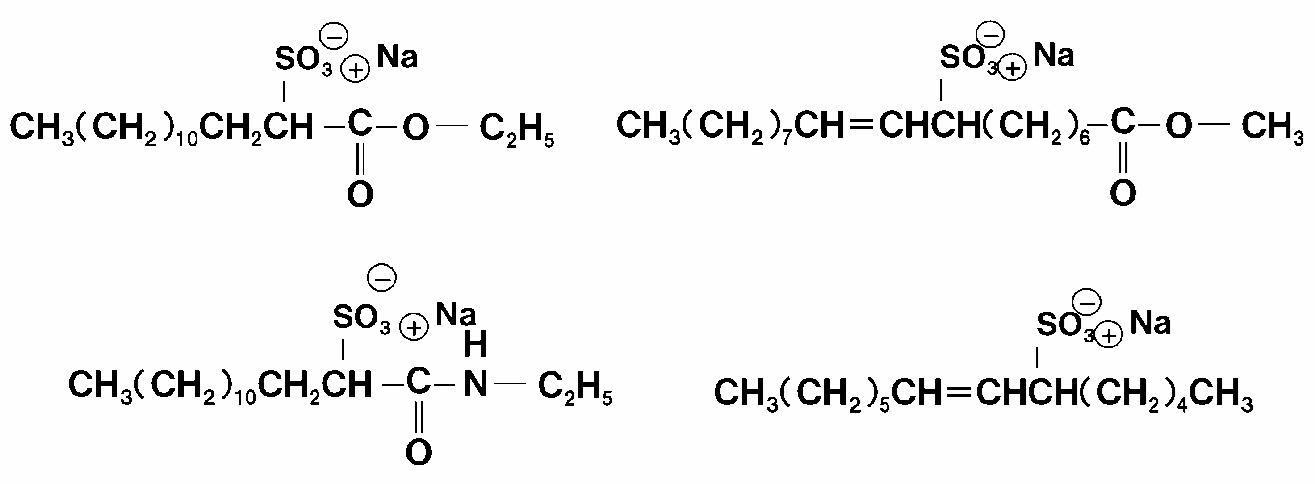

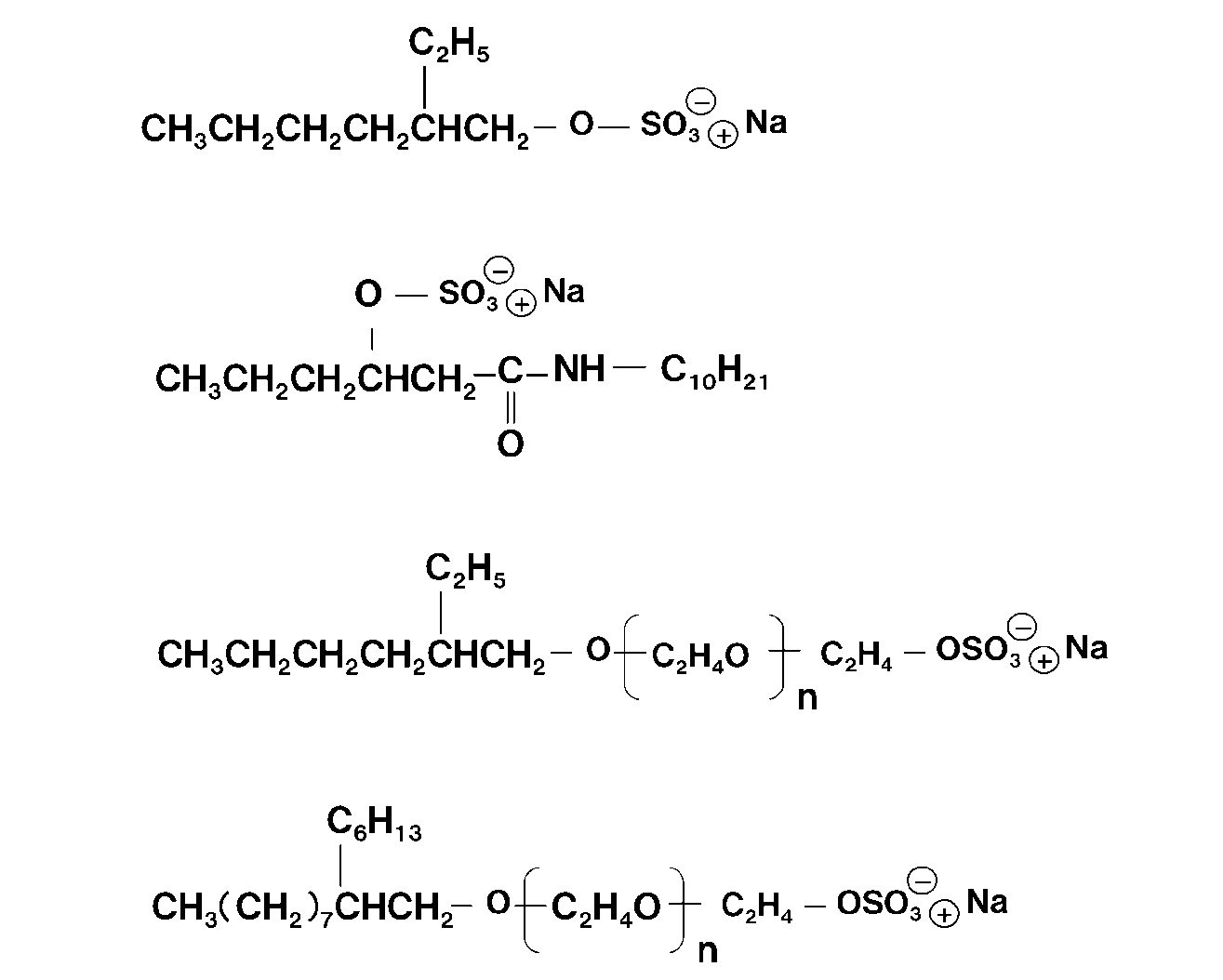

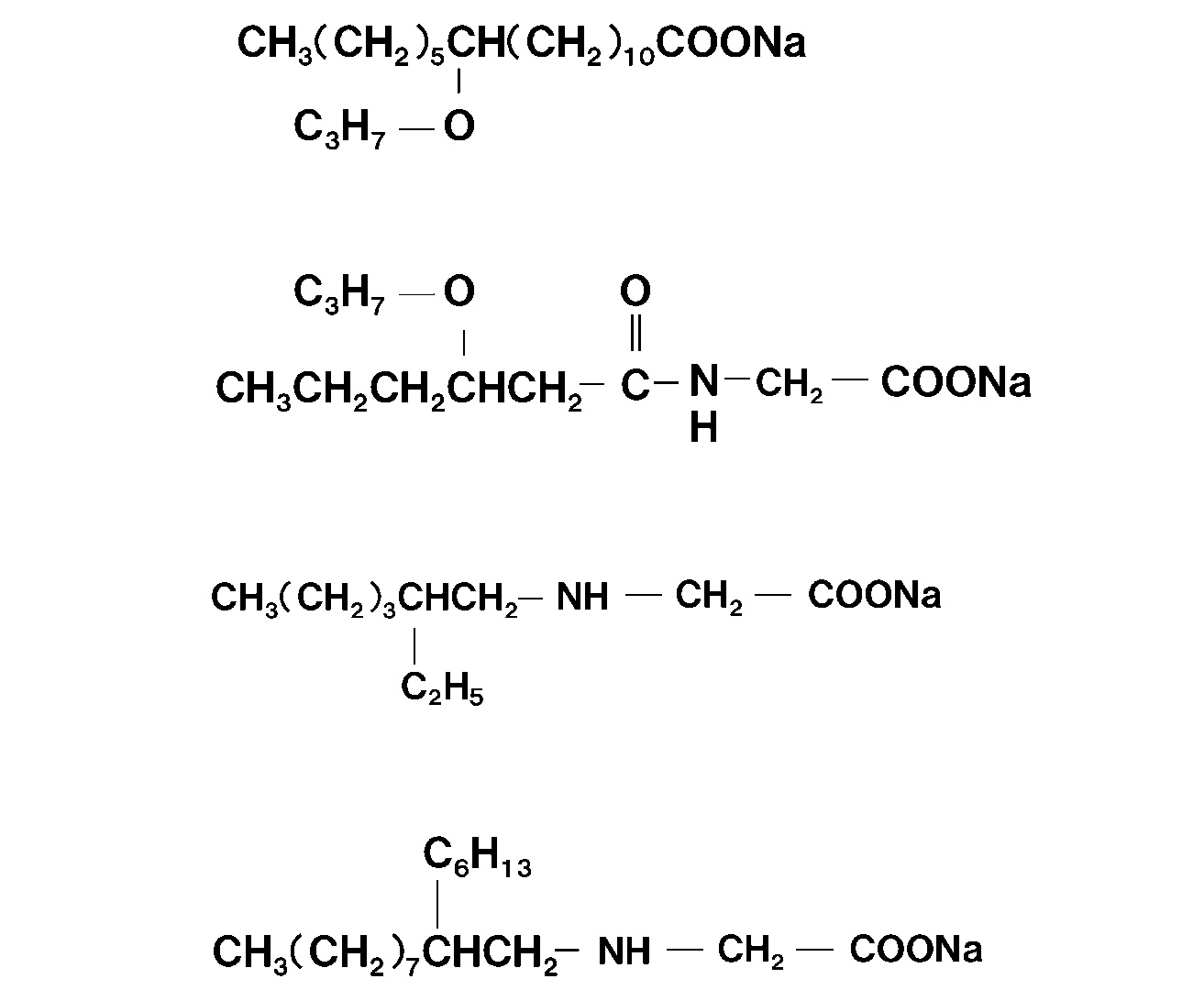

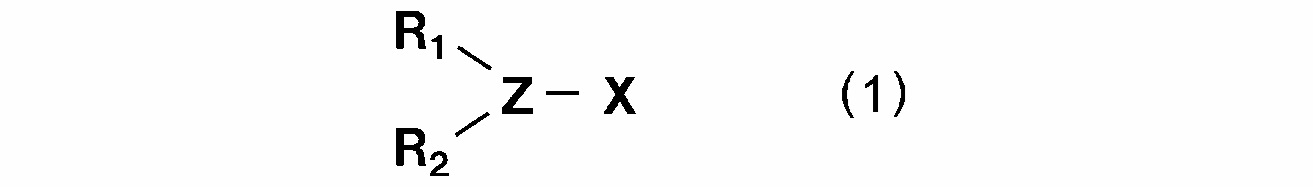

Предпочтительно, чтобы кроме компонента, обладающего способностью к растеканию, и гидрофильного компонента средство для обработки волокон дополнительно включало в себя гидрофобный компонент. Примеры гидрофобного компонента включают в себя сложный алкилфосфатный эфир и анионное поверхностно-активное вещество, представленное ниже общей формулой (1) (также упоминаемое в дальнейшем просто как "анионное поверхностно-активное вещество").

Формула 1

где Z представляет собой линейную или разветвленную C1-12-алкильную цепь, которая может включать в себя сложноэфирную группу, амидную группу, аминогруппу, полиоксиалкиленовую группу, простую эфирную группу или двойную связь; каждый из R1 и R2 независимо представляет собой линейную или разветвленную C2-16-алкильную группу, которая может включать в себя сложноэфирную группу, амидную группу, полиоксиалкиленовую группу, простую эфирную группу или двойную связь; X представляет собой ―SO3M, ―OSO3M или ―COOM; и M представляет собой H, Na, K, Mg, Ca или аммоний.

[0069]

Сложный алкилфосфатный эфир примешивают к средству для обработки волокон, чтобы улучшить такие характеристики, как однородность полотна и легкость прохождения сырьевой смеси через кардочесальную машину, увеличивая при этом выработку нетканого материала и предотвращая ухудшение его качества. Конкретные примеры сложного алкилфосфатного эфира включают в себя: сложные эфиры с насыщенной углеродной цепью, такие как сложный стеарилфосфатный эфир, сложный миристилфосфатный эфир, сложный лаурилфосфатный эфир и сложный пальмитилфосфатный эфир; сложные эфиры с ненасыщенной углеродной цепью, такие как сложный олеилфосфатный эфир и сложный пальмитолеилфосфатный эфир; и сложные эфиры, содержащие вышеупомянутые углеродные цепи в боковой цепи. Более предпочтительно сложный алкилфосфатный эфир представляет собой полностью нейтрализованную или частично нейтрализованную соль сложного моно- или диалкилфосфатного эфира, включающего в себя углеродную цепь, содержащую от 16 до 18 атомов углерода. Примеры солей сложного алкилфосфатного эфира включают в себя соли щелочных металлов, таких как натрий и калий, аммония и различных аминов. Такие сложные алкилфосфатные эфиры можно применять по отдельности, или можно применять два или более таких соединений в форме смеси.

[0070]

С точки зрения, например, однородности полотна и легкости прохождения через кардочесальную машину, содержание сложного алкилфосфатного эфира предпочтительно составляет 5 масс.% или более, более предпочтительно 10 масс.% или более. Чтобы не препятствовать гидрофобизации волокон с помощью полиорганосилоксана в результате термообработки, содержание сложного алкилфосфатного эфира предпочтительно составляет 30 масс.% или менее, более предпочтительно 25 масс.% или менее.

[0071]

Что касается массового соотношения компонентов, отношение содержания полиорганосилоксана к содержанию сложного алкилфосфатного эфира в средстве для обработки волокон (первый: последний) предпочтительно составляет от 1:5 до 10:1, более предпочтительно от 1:2 до 3:1.

[0072]

Анионное поверхностно-активное вещество, представленное вышеупомянутой общей формулой (1), относится к компоненту, который не охватывает вышеупомянутый сложный алкилфосфатный эфир. Анионные поверхностно-активные вещества, представленные вышеупомянутом общей формулой (1), можно применять по отдельности, или в форме смеси можно применять два или более таких вещества.

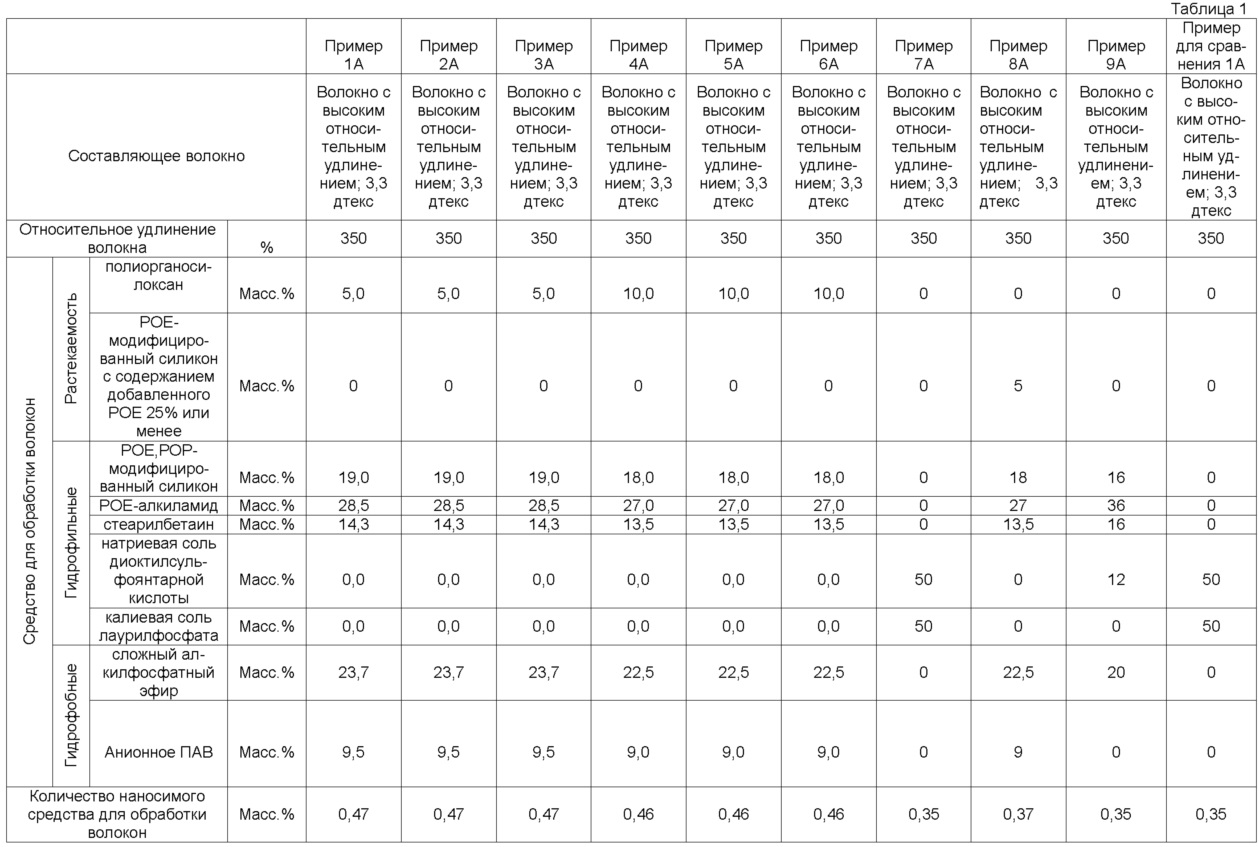

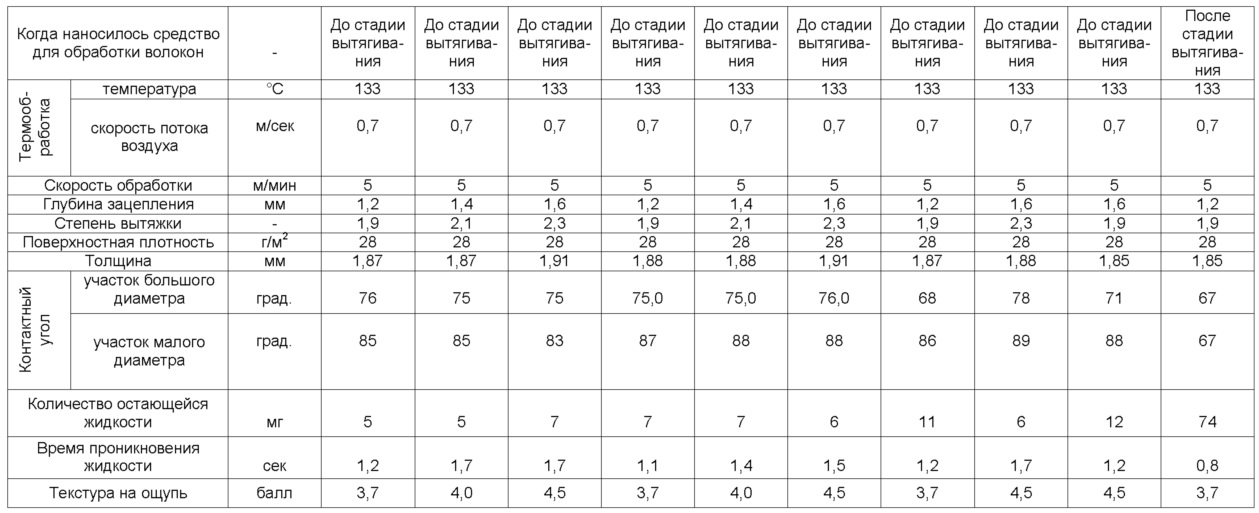

[0073]