Результат интеллектуальной деятельности: Способ изготовления сетки рифлей на внутренней поверхности цилиндрической оболочки и устройство для его осуществления

Вид РИД

Изобретение

Изобретение относится к специальному производству цилиндрических оболочек с насечками на внутренней поверхности с образованием сетки рифлей. Для получения цилиндрических оболочек с сеткой рифлей на внутренней поверхности применяются операции обработки металлов давлением.

Известен, например, способ по патенту RU №2171445, F42B 12/24, опубл. 27.07.2001, бюл. №21, в котором на внутренней поверхности цилиндрической оболочки выполняют насечки ромбического профиля посредством нанесения сетки рифлей, содержащий последовательные операции обработки металла оболочки давлением в холодном состоянии путем продавливания цилиндрической оболочки с редуцированием последовательно через две фильеры разного диаметра, которую предварительно устанавливают на равномерно расположенных спиральных выступах центрального инструментального стержня, имеющих противное направление, причем трубную цилиндрическую оболочку в фильеры подают без осевого перемещения относительно спиральных выступов с образованием гарантированного зазора между внутренней поверхностью оболочки и центральным инструментальным стержнем, при этом формируют рифли глубиной 0,25…0,55 толщины стенки трубчатой оболочки.

Недостатком известного способа является невозможность получения насечек ромбической формы на трубных оболочках с дном. Трудоемкость, и энергоемкость, и себестоимость способа высокая и связана с необходимостью и трудностью свинчивания полуфабриката оболочки с центрального инструментального стержня.

Наиболее близким к предлагаемому изобретению является способ по патенту RU №2586173, МПК8 B21K 21/06, B21J 13/00, B21D 17/02, B21D 37/00, В21С 37/20, опубл. 10.06.2016, бюл. 16, по которому цилиндрическую оболочку устанавливают в контейнер, внедряют во внутреннюю поверхность оболочки рифленые выступы полой рабочей оправки, выполненной с продольным разрезом с формообразованием на внутренней поверхности оболочки сетки углублений путем упругой раздачи рабочей оправки посредством инструментального стержня, при этом сетка углублений формируется за исключением участка, прилегающего к продольному разрезу рабочей оправки, после чего инструментальный стержень и рабочую оправку извлекают из полости оболочки, осуществляют поворот вокруг оси на угол 90°÷180° оболочки или рабочей оправки с обеспечением при последующем повторном введении в полость оболочки рабочей оправки расположения ее выступов в ранее сформированных углублениях оболочки и производят упругую раздачу рабочей оправки инструментальным стержнем с формированием сетки углублений на упомянутом выше необработанном участке внутренней поверхности оболочки.

Недостатком известного способа является необходимость осуществления точного поворота цилиндрической оболочки или оправки вокруг оси на требуемый угол, который бы обеспечил контакт выступов рабочей оправки с ранее сформированными углублениями оболочки. В противном случае форма рифлей может не соответствовать предъявляемым требованиям по форме и размерам. При изготовлении сетки рифлей у длинномерных цилиндрических оболочек требуется изготавливать такую же длинномерную рабочую оправку или осуществлять многопереходную технологию последовательного формообразования.

Для изготовления сетки рифлей на внутренней поверхности цилиндрической оболочки обработкой металлов давлением, например, используется устройство, приведенное в патенте RU №2316403, В21С 37/20, B21J 5/12, B21K 21/06, опубл. 10.02.2008. Устройство имеет корпус, в котором соосно смонтированы неподвижные калибровочная матрица и кольцевой съемник. Пуансон выполнен со спиральными выступами и имеет возможность вращения. Для получения сетки рифлей ромбической формы необходимо использовать две калибровочные матрицы с рабочими отверстиями разного диаметра и пуансоны со спиральными выступами противоположного направления.

Недостатком известного устройства является необходимость уменьшения диаметра и толщины стенки оболочки для обеспечения условия редуцирования и последующего после редуцирования свинчивания пуансона со спиральными выступами, что повышает энергозатраты и трудоемкость изготовления сетки рифлей.

Наиболее близким по конструктивным признакам является устройство по патенту RU №2586173, МПК8 B21K 21/06, B21J 13/00, B21D 17/02, B21D 37/00, В21С 37/20, опубл. 10.06.2016, бюл. 16. Устройство содержит контейнер, инструментальный стержень, толкатель, съемник, рабочую оправку с сеткой рифленых выступов на наружной поверхности, рабочая оправка выполнена разрезной по образующей, толщиной стенки, равной 1÷3 толщины стенки оболочки, с базированием на основании, закрепленном на специальном винте, установленном внутри инструментального стержня с возможностью осевого перемещения на величину, равную длине заготовки цилиндрической оболочки, рабочая часть инструментального стержня имеет диаметр Dст=dопр+2(h+z), который больше внутреннего диаметра рабочей оправки dопр, заходный конический участок с углом конусности 15°÷30° и диаметром меньшего основания равным 0,9dопр рабочей оправки.

Недостатком устройства является сложность конструкции. Необходимо изготавливать рабочую оправку с сеткой рифленых выступов с габаритными размерами по длине, соответствующими длине оболочки. Рифли не образуются на участке, который контактирует с продольным разрезом рабочей оправки, поэтому необходим поворот вокруг оси на угол 90°÷180° оболочки или рабочей оправки с обеспечением при последующем повторном введении в полость оболочки рабочей оправки расположения ее выступов в ранее сформированных углублениях оболочки. Известная конструкция не позволяет получать сетку рифлей в цилиндрических оболочках малого диаметра, например менее 15 мм. Металлоемкость конструкции существенно увеличивается для получения сетки рифлей, например, у оболочек диаметром более 200 мм и длиной более 1000 мм.

Задачей предлагаемого изобретения является расширение технологических возможностей получения сетки рифлей на внутренней поверхности у цилиндрических оболочек разнообразных типоразмеров по диаметру и длине и снижение энергозатрат.

Для решения поставленной задачи по предлагаемому способу изготовления сетки рифлей на внутренней поверхности цилиндрической оболочки, включающему установку цилиндрической оболочки в контейнер и формообразование на внутренней поверхности оболочки диаметром Dвн сетки рифлей ромбовидной формы посредством полой рабочей оправки с выступами высотой h на ее рабочей поверхности, закрепленной на инструментальном стержне, причем используют полую рабочую оправку с многозаходными спиральными выступами, имеющими угол подъема спирали не более 45° и наибольший диаметр D1=Dвн+2h, а формообразование на внутренней поверхности оболочки сетки рифлей ромбовидной формы осуществляют за две операции, на первой из которых производят ввод в полость цилиндрической оболочки инструментального стержня с рабочей оправкой и их продольное перемещение в упомянутой полости с внедрением спиральных выступов рабочей оправки в поверхность оболочки и одновременным поворотом инструментального стержня и рабочей оправки вокруг оси под действием силы формообразования с получением на внутренней поверхности оболочки спиральных канавок и продольное перемещение инструментально стержня с рабочей оправкой в обратном направлении с их поворотом вокруг оси, при этом перед второй операцией рабочую оправку переустанавливают на инструментальном стержне на противоположный угол подъема спирали спиральных выступов путем ее переворота на угол 180°, а на второй операции формообразования осуществляют повторный ввод в полость цилиндрической оболочки инструментального стержня с переустановленной рабочей оправкой и их продольное перемещение с одновременным поворотом вокруг оси и получением на поверхности оболочки спиральных канавок с противоположным углом подъема, образующих со спиральными канавками, полученными на первой операции, сетки рифлей ромбовидной формы, после чего осуществляют продольное перемещение инструментального стержня с переустановленной рабочей оправкой в обратном направлении с их поворотом вокруг оси.

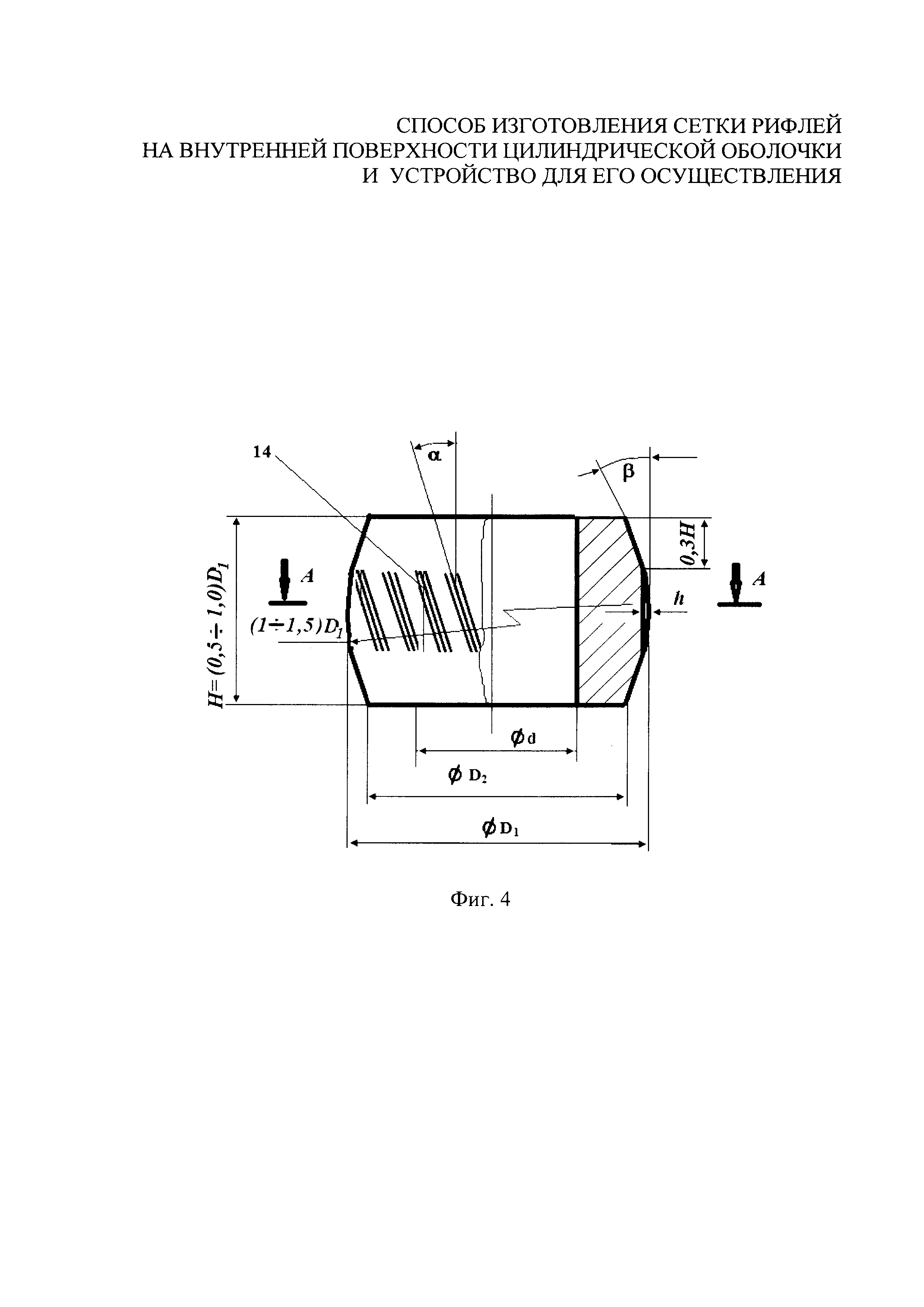

Устройство для изготовления сетки рифлей на внутренней поверхности цилиндрической оболочки, содержащее контейнер, выполненный с глухой полостью, инструментальный стержень, полую рабочую оправку с выступами высотой h на поверхности и хвостовик, при этом оно снабжено державкой, на которой закреплен инструментальный стержень, хвостовик выполнен со ступенчатой глухой полостью, в котором на упорном и радиальном подшипниках установлена державка, при этом полая рабочая оправка закреплена на инструментальном стержне посредством винта и выполнена со спиральными многозаходными выступами с углом подъема спирали не более 45° и рабочим диаметром D1=Dвн+2h, где Dвн - диаметр внутренней поверхности цилиндрической оболочки, при этом рабочая оправка имеет длину H=(0,5÷1,0)D1, а ее рабочая поверхность выполнена с двумя заходными коническими участками с углом конуса β=10÷15° и высотой, составляющей 0,3 длины рабочей оправки, и бочкообразным участком, выполненным радиусом (1÷1,5)D1, на котором расположены упомянутые спиральные многозаходные выступы.

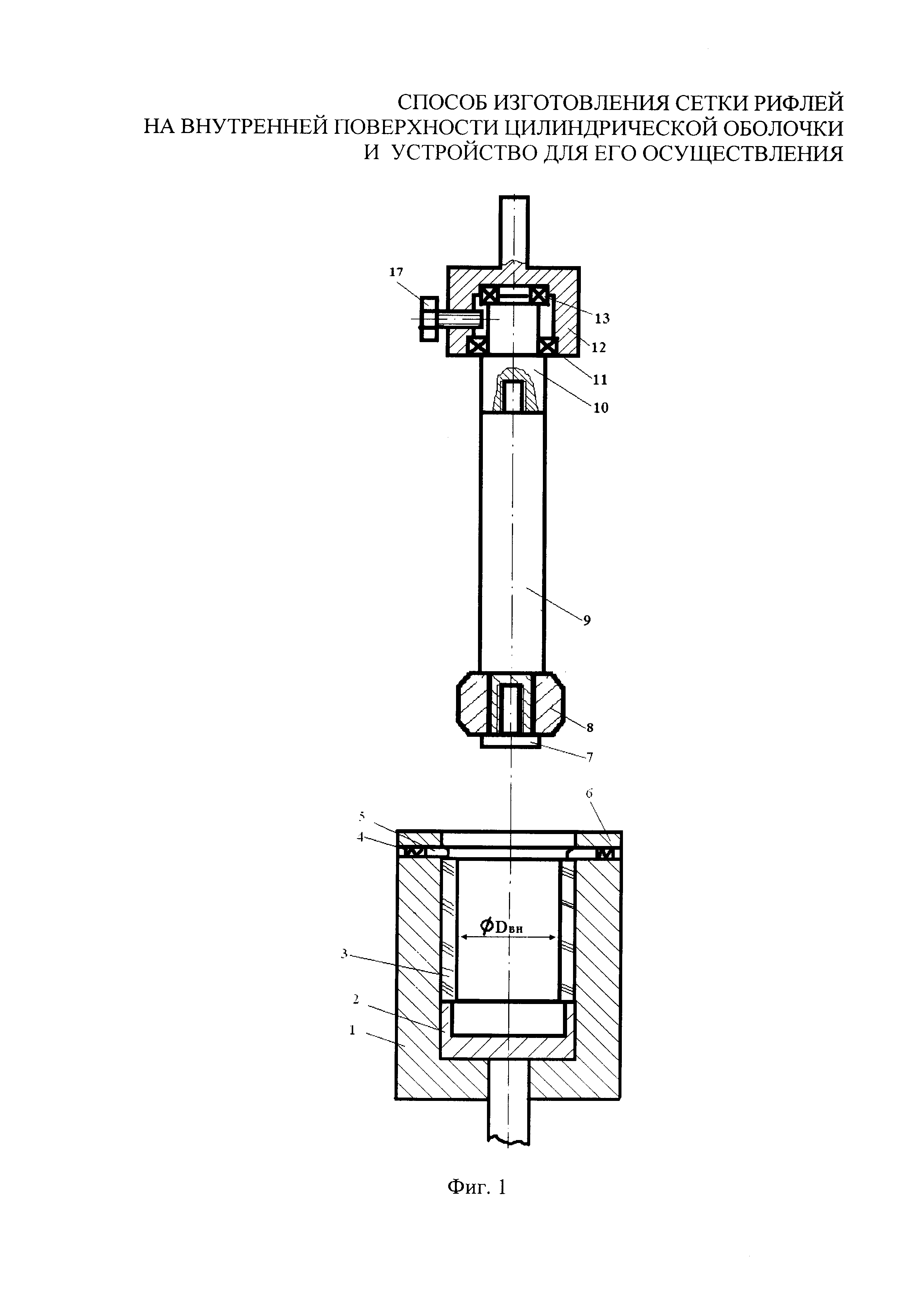

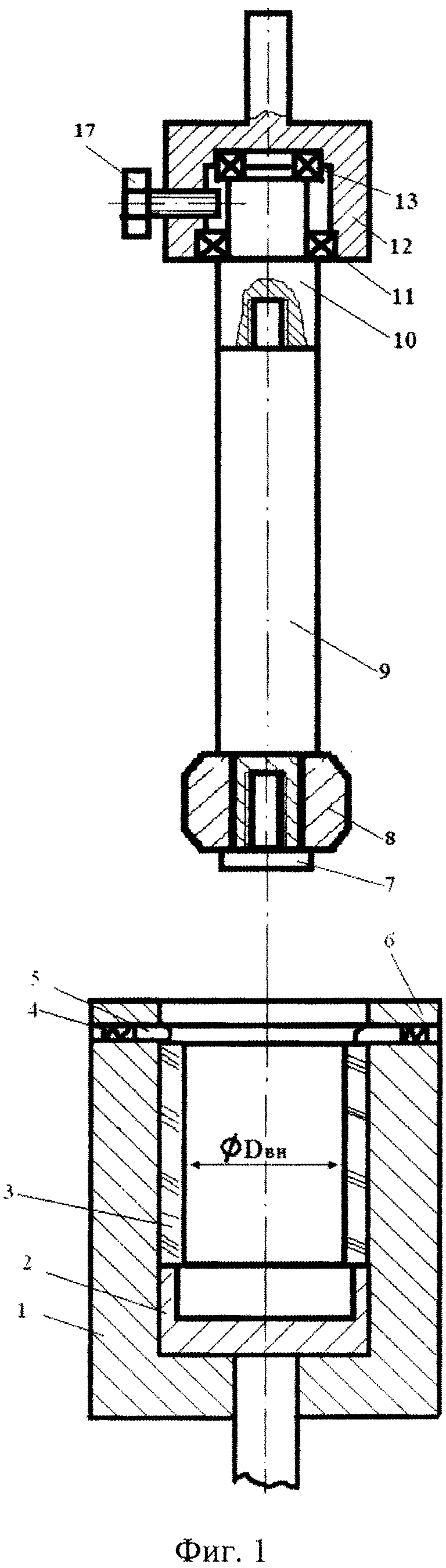

На фиг. 1 показана схема устройства перед началом осуществления предлагаемого способа изготовления сетки рифлей на внутренней поверхности цилиндрической оболочки.

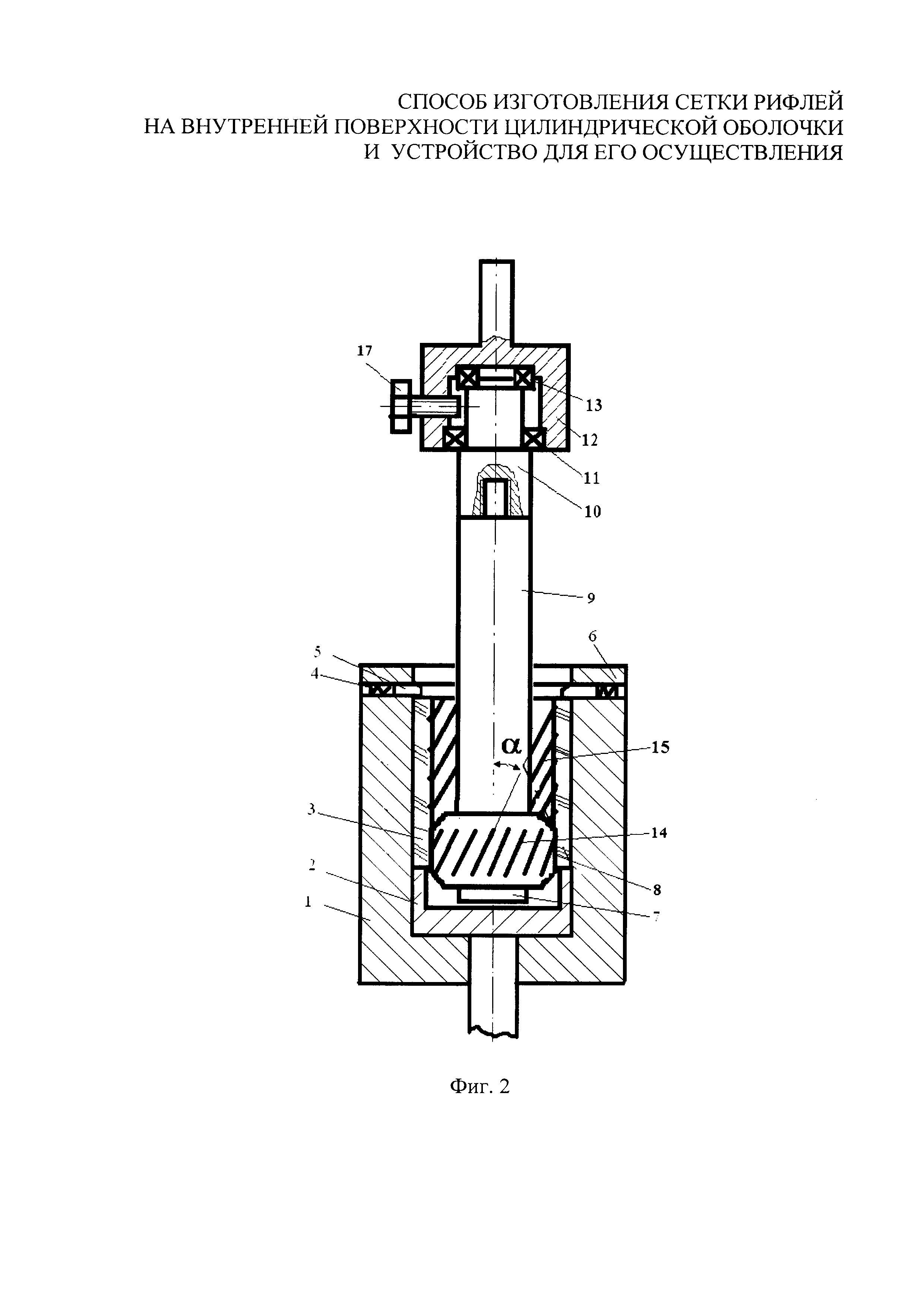

На фиг. 2 приведена схема устройства на заключительной стадии получения спиральных углублений с углом подъема α.

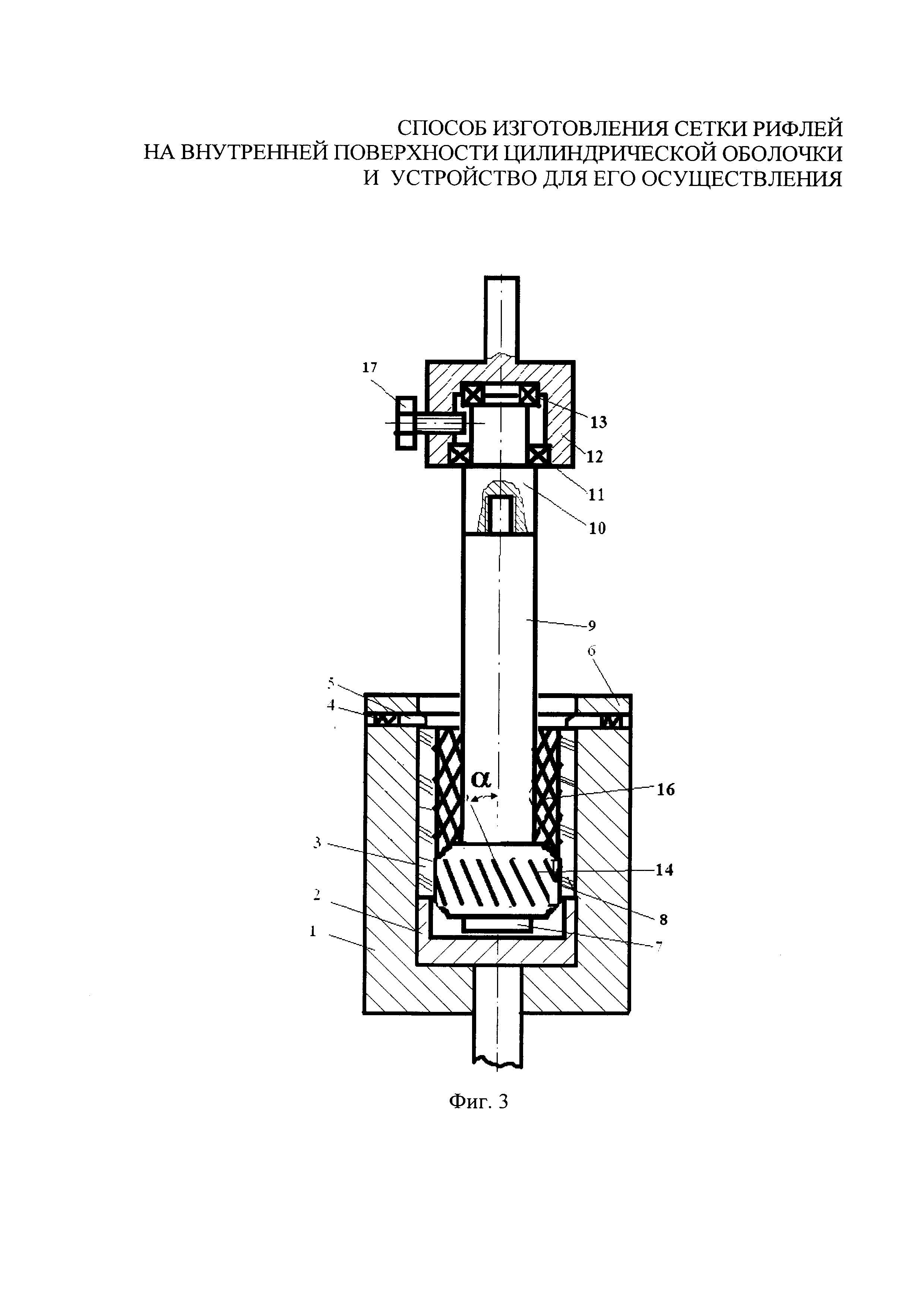

На фиг. 3 дана схема устройства в момент окончания изготовления сетки рифлей на внутренней поверхности цилиндрической оболочки благодаря получению спиральных углублений с противоположным углом подъема α.

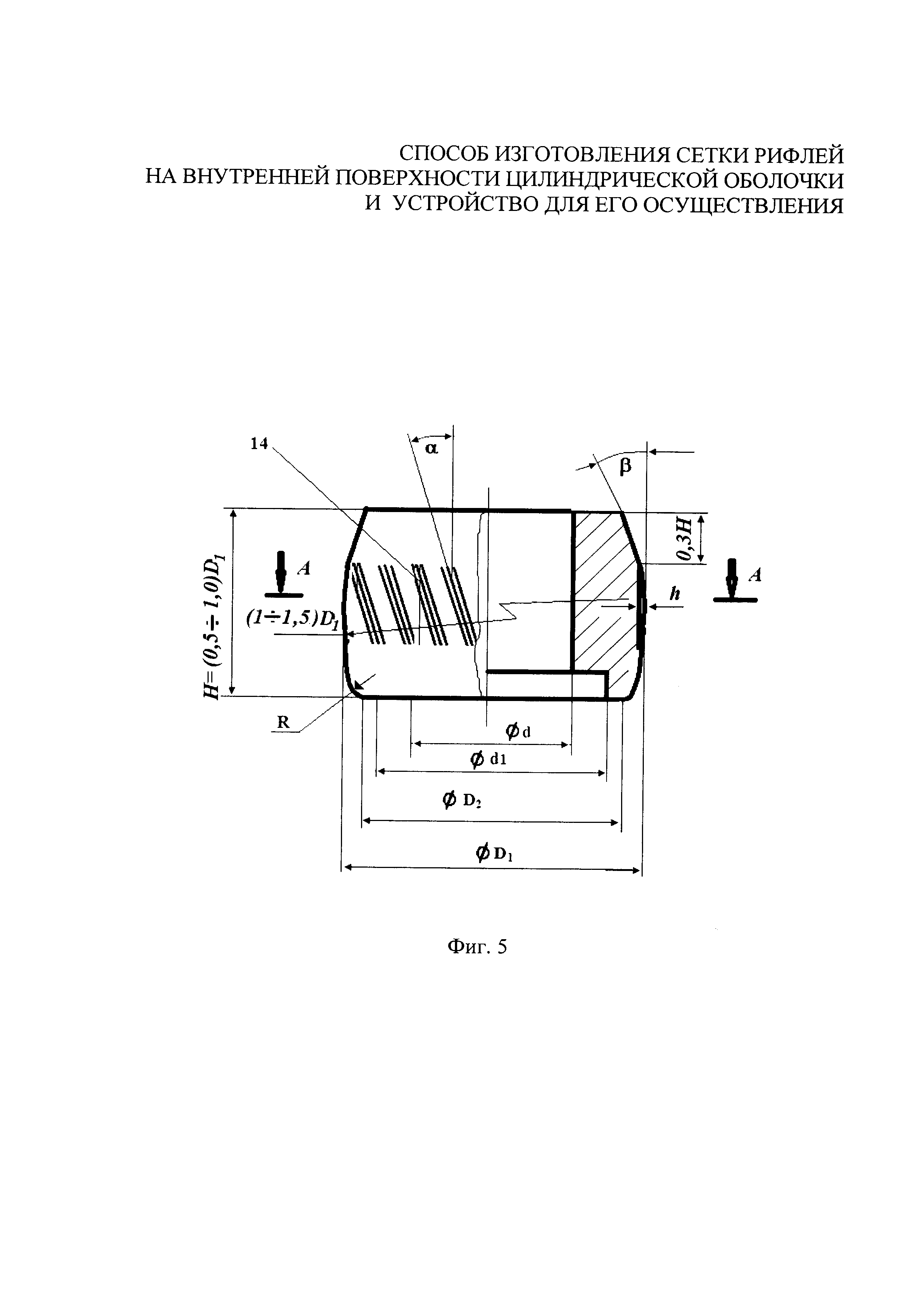

На фиг. 4 приведена форма рабочей оправки для изготовления сетки рифлей в трубной цилиндрической оболочке, имеющей рабочую поверхность, состоящей из двух конусных заходных участков и бочкообразным рабочим участком.

На фиг. 5 приведена форма рабочей оправки для изготовления сетки рифлей в цилиндрической оболочке с дном с одним конусным заходным участком, вторым заходным участком по форме донного участка цилиндрической оболочки и бочкообразном рабочем участком.

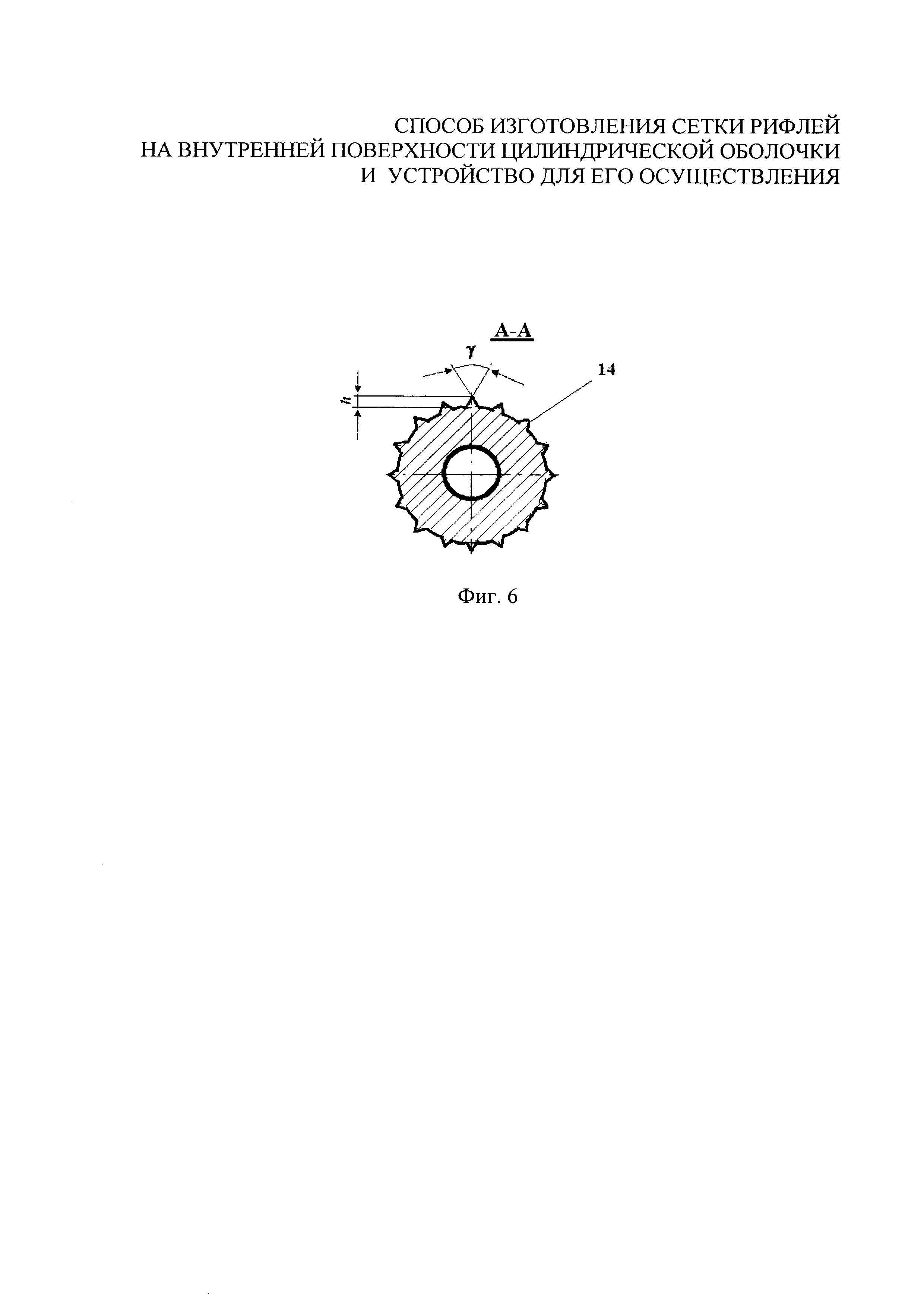

На фиг. 6 показан разрез рабочей оправки.

Способ осуществляется следующим образом.

После смазки внутренней поверхности в контейнер 1 устанавливают цилиндрическую оболочку 3 до упора с выталкивателем 2, имеющим глухую полость (фиг. 1). При рабочем ходе рабочая оправка 8 диаметром D1 (фиг. 4), на поверхности которой имеются многозаходные спиральные выступы 14 высотой h (фиг. 4) с углом подъема α вместе с инструментальным стержнем 9, закрепленном в державке 10, входит в соприкосновение с внутренней поверхностью цилиндрической оболочки 3 и происходит формообразование многозаходных спиральных углублений h с углом подъема α. В процессе формообразования углублений возникает крутящий момент от силы формообразования и происходит вращение инструментального стержня 9 с рабочей оправкой и державкой 10, контактирующей с упорными подшипниками 11 и 13, установленными в хвостовике 12 вокруг оси. В конце рабочего хода (фиг. 2) рабочая оправка 8 частично выходит из цилиндрической оболочки 3, но спиральные выступы 14 остаются в соприкосновении с углублениями 15 цилиндрической оболочки 3. При обратном ходе рабочая оправка 8 вместе с инструментальным стержнем 9 перемещаются относительно цилиндрической оболочки 3 и одновременно вращаются в результате зацепления выступов 14 рабочей оправки 8 с полученными спиральными углублениями 15. В момент перемещения рабочего инструмента цилиндрическая оболочка 3 упирается в съемник 5, который выдвинут в рабочее положение пружиной 4 и остается внутри контейнера 1. Съемник 5 с пружиной 4 выполнен выдвижным и закреплен к корпусу 1 крышкой 6. Перед второй операцией производится переустановка рабочей оправки 8 с поворотом на 180° и ее закрепление на инструментальном стержне 9. В результате переустановки изменяется угол подъема спиральных выступов 14 на противоположный (фиг. 3). Затем при рабочем ходе рабочая оправка 8 входит в полость цилиндрической оболочки 3 и происходит формообразование спиральных углублений с образованием сетки ромбовидных рифлей 16. При обратном ходе инструмент аналогично удаляется из полости цилиндрической оболочки 3. После перемещения съемника 5 в радиальном направлении пружины 4 сжимаются и съемник 5 выходит из контакта с цилиндрической оболочкой. Срабатывает выталкиватель 2, который удаляет цилиндрическую оболочку из контейнера 1. Удаление цилиндрической оболочки 3 из контейнера 1 производилось также в следующей последовательности. При обратном ходе инструмент из цилиндрической оболочки удаляется до момента выхода из полости, затем с помощью стопорного винта 17 предотвращается возможность вращения державки 10 и инструментального стержня 9 с рабочей оправкой 8 вокруг оси. Отводится съемник 5 в радиальном направлении до момента прекращения его контакта с торцом цилиндрической оболочки 8, включается обратный ход и цилиндрическая оболочка 3 вместе с инструментом удаляется из полости контейнера 1 и вывинчивается из инструмента.

Способ расширяет технологические возможности благодаря использованию сменных рабочих оправок 8 различных диаметров. Также способ может осуществляться как на гидравлических прессах, так и протяжных станках. Использовать протяжные станки целесообразно при получении сетки рифлей у длинномерных заготовок. В этом случае изменяется схема исходного положения устройства. Начальное расположение инструмента должно соответствовать схеме, приведенной на фиг. 2, с изменением направления действия силы формоизменения с толкающей на тянущую. Это обстоятельство исключает изгиб инструментального стержня при получении рифлей у длинномерных цилиндрических оболочек малого диаметра и большой длины.

Пример реализации способа.

В оболочке с толщиной стенки 2 мм и диаметром 78 мм на длине 700 мм необходимо на внутренней поверхности нанести сетку ромбовидных рифлей глубиной 0,6±0,1 мм. Рифление образовать винтовыми линиями (по 20 заходов в левую и правую стороны) с углом подъема 30°±3° к оси детали.

Общая высота спирального выступа на рабочей вставке равняется h=0,6×1,3=0,78 мм. Участок выступа с углом конусности 60° при вершине выполняется высотой 0,8 h=0,8×0,6=0,48 мм, участок выступа с углом конусности у основания выступа 120° высотой 0,5 h=0,5×0,6=0,3 мм. Наибольший диаметр D1 спирального выступа рабочей оправки (фиг. 4) на операции D1=Dвн+2(h+0,1)=74,0+2×0,7=75,4 мм. Наименьший диаметр у основания выступа 74,0-0,1 мм. В соответствии с конструкторским соотношением размеров (фиг. 4) была использована рабочая оправка высотой Н=75 мм, с радиусом бочкообразности рабочей поверхности 110 мм, конусной заходной частью высотой 20 мм и диаметром D2=70 мм.

Устройство закрепляли на столе гидравлического пресса. Покрытую смазкой цилиндрическую оболочку 3 помещали в контейнер 1 с упором на выталкиватель 2, съемник 5 устанавливали в рабочее положение (фиг. 1). При рабочем ходе инструментальный стержень 9 вместе с рабочей оправкой 8 вводились в полость цилиндрической оболочки 3 и спиральные выступы 14 рабочей оправки формировали спиральные канавки 15 на внутренней поверхности цилиндрической оболочки 3. Благодаря локальному деформированию сила формоизменения не превышала 10 кН и создавала крутящий момент, под действием которого в процессе продольного перемещения инструмента происходил поворот рабочей оправки 8 и инструментального стержня 9 вокруг оси. В конце рабочего хода рабочая оправка частично выходила из полости оболочки 3, оставаясь в соприкосновении рабочими выступами 14 со спиральными углублениями 15. При обратном ходе цилиндрическая оболочка 3 оставалась в контейнере 1 в результате контакта со съемником 5, а рабочий инструмент перемещался в продольном направлении и под действием крутящего момента, поворачиваясь вокруг оси, выходил из полости цилиндрической оболочки 3.

После переустановки рабочей оправки 8 на противоположный угол подъема α проводилась вторая операция получения спиральных канавок с противоположным углом подъема α и получением сетки рифлей ромбовидной формы 16 (фиг. 3). При обратном ходе рабочий инструмент выходил из полости оболочки, перемещаясь в продольном направлении и, одновременно, вращаясь вокруг оси. Съемник 5 устанавливался в нерабочее положение. Выталкивателем 2 происходило удаление оболочки 3 из контейнера 1.

Устройство для осуществления предлагаемого способа (фиг. 1) устанавливается на столе гидравлического пресса и содержит контейнер, 1 в котором расположен выталкиватель 2 с глухой полостью. В верхней части контейнера 1 размещены подпружиненный 4 выдвижной съемник 5 и крышка 6. Рабочий инструмент состоит из рабочей оправки 8 диаметром D1=Dвн+2h, на поверхности которой имеются спиральные выступы 14 высотой h с углом подъема α=0÷45°, и инструментального стержня 9. Рабочая оправка 8 закрепляется на инструментальном стержне 9 винтом 7. Рабочая поверхность оправки 8 (фиг. 4) имеет заходные с двух сторон конические поверхности и поверхность бочкообразной формы, на которой имеются спиральные выступы 14. Форма спиральных выступов выбирается конструктивно. На фиг. 6 показана треугольная форма выступов с углом γ=60° и высотой h. Для обеспечения возможности поворота вокруг оси инструментальный стержень 9 закрепляется в державке 10, которая связана с хвостовиком 12 радиальным подшипником 11 и упорным подшипником 13. Для устранения поворота вокруг оси в хвостовике имеется стопорный винт 17.

Устройство работает следующим образом. На (фиг. 1) показано исходное положение устройства. Корпус 1 устройства закреплен на столе гидравлического пресса, а хвостовик 12 - в ползуне. Цилиндрическая оболочка 3 внутренним диаметром Dвн установлена в контейнере 1 на выталкивателе 2 с глухой полостью. При рабочем ходе рабочая оправка 8 с инструментальным стержнем 9 контактирует с внутренней поверхностью цилиндрической оболочки и происходит локализация деформаций в местах контакта спиральных выступов 14 рабочей оправки 8 с внутренней поверхностью Dвн цилиндрической оболочки 3. При получении спиральных углублений возникают сила формоизменения и крутящий момент. Под действием крутящего момента происходит поворот вокруг оси инструментального стержня 9 и рабочей оправки 8. Таким образом, одновременное продольное перемещение и вращение рабочего инструмента обеспечивают получение спиральных углублений на внутренней поверхности. При частичном выходе рабочей оправки 8 из полости цилиндрической оболочки 3 рабочий ход инструмента заканчивается (фиг. 2). При этом сохраняется контакт выступов 14 рабочей оправки со спиральными канавками 15 цилиндрической оболочки 3.

При обратном ходе в результате продольного перемещения и одновременно поворота вокруг оси рабочей оправки 8 с инструментальным стержнем 9 происходит калибровка полученных спиральных канавок 15. При этом сила съема незначительна из-за малой площади контакта рабочей оправки 8 с поверхностью цилиндрической оболочки. В процессе удаления рабочего инструмента из цилиндрической оболочки 3 последняя контактирует со съемником 5 и остается внутри контейнера 1. При бочкообразной форме рабочей поверхности оправки 8 сила формообразования и съема минимальна, что позволяет значительно снизить энергозатраты.

Перед второй операцией рабочая оправка 8 переворачивается и закрепляется на инструментальном стержне 9. В этом случае изменяется угол подъема α спиральных выступов 14 на противоположный и проводится рабочее перемещение инструмента внутри полости цилиндрической оболочки с получением спиральных канавок и образованием сетки рифлей ромбической формы 16. После завершения выхода инструмента из полости цилиндрической оболочки 3 съемник 5 отодвигается и срабатывает выталкиватель 2. Цилиндрическая оболочка 3 удаляется из контейнера 1. Удаление цилиндрической оболочки 3 из контейнера 1 возможно также с помощью рабочего инструмента. В этом случае при обратном ходе в момент частичного выхода оправки 8 из полости цилиндрической оболочки 3 выдвигается в сторону съемник 5. При этом спиральные выступы 14 рабочей оправки 8 находятся в зацеплении со спиральными впадинами 15. Останавливается поворот инструмента вокруг оси с помощью стопорного винта 17 и рабочая оправка 8, продолжая продольное перемещение и находясь в зацеплении, удаляет цилиндрическую оболочку 3 из контейнера 1 с последующим свинчивании оболочки 3 с рабочей оправки 8.

Технологические возможности устройства расширяются благодаря возможности его установки на протяжном станке и использованию рабочего инструмента как протяжки. В этом случае исходное положение рабочего инструмента устройства соответствует положению, показанному на фиг. 2, и протягивание происходит в противоположном, чем на прессе, направлении. Толкающая сила заменяется тянущей. Благодаря этому создаются благоприятные условия для изготовления сетки рифлей у длинномерных, малого диаметра цилиндрических оболочек.

Устройство может использоваться не только для нанесения сетки рифлей на внутренней поверхности трубной цилиндрической оболочки, но и цилиндрической оболочки с дном. В этом случае устройство устанавливается на гидравлическом прессе, в рабочей оправке 8 головку винта 7 делают потайной, изготавливая полость под головку винта (фиг. 5).