Способ получения антитурбулентной присадки к нефти и нефтепродуктам

Вид РИД

Изобретение

Изобретение относится к технологии синтеза высокомолекулярных соединений, конкретно к способу получения сверхвысокомолекулярных поли-альфа-олефинов, которые являются веществами, эффективно снижающими гидродинамическое сопротивление движению нефти и нефтепродуктов по трубопроводам. Добавление поли-альфа-олефинов в небольших количествах к органическим жидкостям (5÷15) ppm при транспортировке по трубопроводам снижает гидродинамическое сопротивление, например, нефти на (25÷40) %.

Из уровня техники известен способ осаждения полимера из раствора добавлением осадителя [US 5733953, опубл. 31.03.1998 C08F 6/12]. Маловязкую высоконцентрированную суспензию полимера, синтезированного (со)полимеризацией высших альфа-олефинов под действием катализатора Циглера-Натта в среде растворителя, получают медленным добавлением жидкости, нерастворяющей полимер (например, изопропиловый спирт), к раствору полимера в растворителе (например, керосине). При достаточном добавлении нерастворителя полимер осаждается из раствора в виде мелких частиц. Жидкость с осадка отделяют, осадок еще раз промывают нерастворителем.

Но невысокое качество полимерного компонента, а также необходимость регенерации большого объема растворителя, и большая потеря мономера при регенерации является существенным недостатком данного способа.

Известен способ получения антитурбулентной присадки с рециклом мономеров на основе высших альфа-олефинов [RU 2505551, опубл. 27.01.2014 C08F 10/00]. Этот многостадийный процесс включает полимеризацию с использованием микросферического катализатора и диэтилалюминий хлорида до конверсии моноера в полимер (5-15) %, осаждением полученного полимера моно-, ди- или полигликолей, целлозольвов или их смеси.

После осаждения полимера проводят его отделение от жидкой фазы и мономер отделяют перегонкой с последующей осушкой.

При всей сложности технологии процесса не предусматривается диспергирование полимера и получение устойчивой однородной дисперсии.

Известен способ [RU 2481357, опубл. 10.05.2013 C08F 10/14] получения противотурбулентной присадки суспензионного типа, снижающей гидродинамическое сопротивление углеводородных жидкостей, включающий получение тонкоизмельченного полимера, растворимого в углеводородных жидкостях, имеющего высокомолекулярную массу, синтезированного (со)полимеризацией высших альфа-олефинов под действием катализатора Циглера-Натта, и в качестве (со)полимера высших альфа-олефинов используется продукт блочной полимеризации, а для получения тонкодисперсной суспензии полимера используется термическое переосаждение в жидкости, являющейся нерастворителем для полимера при комнатной температуре и способной его растворять при повышенной температуре.

При всей простоте способа при таком термическом переосаждении образуется комкующаяся, легко слипающаяся крошка и технологически непригодная для применения.

Известен способ [RU 2463320, опубл. 10.10.2012 C08J 3/205] получения антитурбулентной суспензионной присадки для нефти и нефтепродуктов, включающий (со)полимеризацию высших альфа-олефинов С6-С14 на катализаторах Циглера-Натта, измельчение полученного ультравысокомолекулярного поли-альфа-олефина при криогенной температуре, смешение его с разделяющим агентом и суспензионной средой, при котором измельчение полимера проводят на установке электроимпульсного типа, суспензия в качестве разделяющего агента содержит стеарат кальция и в качестве суспензионной среды использована смесь изопропилового спирта и полиэтиленгликоля при соотношении компонентов, мас. %:

поли-альфа-олефин - 25,0-45,0;

стеарат кальция - 2,5-4,5;

полиэтиленгликоль - 2,5-6,0;

изопропиловый спирт - остальное.

Этот способ весьма затратный и очень сложен по технологическому оформлению процесса.

Известен также способ получения высокомолекулярного полигексена, обладающего свойствами агента снижения гидродинамического сопротивления, путем полимеризации гексена-1 в присутствии каталитической системы, включающей четыреххлористый титан на магнийсодержащем носителе, электродонорное соединение и сокатализатор, состоящий из триалкилалюминия и электродонорного соединения, полимеризацию проводят при температуре (0÷50)°С [RU 2230074, опубл. 10.06.2004 C08F 4/64].

Данный способ позволяет получать высокомолекулярный полигексен с характеристической вязкостью (1,2÷1,71) м3/кг.

Полимеризацию гексена-1 проводят в среде углеводородного растворителя (гептан). Выделение полимера из раствора осуществляют высаживанием изопропиловым спиртом.

Однако в условиях промышленного производства поли-альфа-олефинов, применяемых для изготовления антитурбулентных присадок, происходит гидродинамическое воздействие перемешивающих устройств при полимеризации поли-альфа-олефинов, а также при выделении полимера из раствора для получения антитурбулентной присадки в товарном виде, в качестве дисперсии в органическом веществе, не растворяющем поли-альфа-олефин, сопровождается термическим или термо-механическим воздействием. В результате этих воздействий происходит деструкция сверхвысокомолекулярного полимера, молекулярная масса полимера и его характеристическая вязкость снижаются.

Выделение полимера из раствора может быть осуществлено следующими методами:

1). Безводная дегазация.

2). Водная дегазация.

Затем из полимера необходимо изготовить саму антитурбулентную присадку - дисперсию поли-альфа-олефина в органическом веществе, не растворяющем полимер. Дисперсию готовят по двум вариантам: методом механического или криогенного дробления с последующим распределением полимера в дисперсионной среде. При этом молекулярная масса полимера снижается в 1,5-2,0 раза.

Наиболее близким по техническому решению является способ получения антитурбулентной присадки для снижения гидродинамического сопротивления при транспортировке углеводородных веществ путем каталитической полимеризации альфа-олефинов в массе или в растворителе при перемешивании реакционной среды со скоростью, обеспечивающей для исходной шихты соблюдение центробежного критерия Рейнольдса в диапазоне (400÷2700) при температуре (0÷30)°С, с получением полимера с характеристической вязкостью не менее 1,7 м3/кг. При проведении полимеризации в массе конверсия мономеров в полимер составляет (5÷15) %, а при проведении полимеризации в органическом растворителе составляет (85÷99) % с последующим выделением полимера из раствора и получением дисперсии поли-альфа-олефина [RU 2576004, опубл. 27.02.2016 C08F 10/00].

Данный способ позволяет проводить полимеризацию с управляемым поддержанием необходимой температуры, то есть обеспечивая эффективный отвод выделяющегося при полимеризации тепла, при этом в реакционной массе полимеризата реализуется такой гидродинамический режим, при котором не происходит деструкции макромолекул полимера. Благодаря этому имеется возможность получения полимеров альфа-олефинов со сверхвысокой молекулярной массой (Mw≥10⋅106 угл. ед.; характеристическая вязкость ≥1,7 м3/кг). Такие поли-альфа-олефины являются эффективными антитурбулентными присадками к органическим жидкостям. Однако этот способ имеет существенные недостатки. Если в процессе полимеризации за счет оптимального подбора гидродинамического режима удается получить сверхвысокую молекулярную массу полимера, то на стадиях дегазации водной или безводной, криогенном или механическом дроблением полимера молекулярная масса полимера падает в 1,5-2,0 раза.

Технической задачей заявленного изобретения является разработка промышленно доступного, высокопроизводительного способа производства антитурбулентной присадки к нефти и нефтепродуктам, снижающей гидродинамическое сопротивление при их транспортировке.

Техническим результатом заявленного изобретения является создание способа производства антитурбулетной присадки к нефти и нефтепродуктам снижающей гидродинамическое сопротивление при их транспортировке.

Предлагаемый технический результат достигается тем, что способ получения антитурбулентной присадки к нефти и нефтепродуктам для снижения гидродинамического сопротивления при их транспортировке путем полимеризации гексена или смеси альфа-олефинов в массе или в среде органического растворителя с использованием катализаторов Циглера-Натта при перемешивании с интенсивностью, обеспечивающей для исходной полимеризационной шихты соблюдение центробежного критерия Рейнольдса в диапазоне 400÷2700, температуре 0÷30°С, с получением полимера с характеристической вязкостью не менее 1,7 м3/кг с последующим выделением полимера из раствора и изготовлением дисперсии в среде органического вещества, не растворяющего поли-альфа-олефин. Полученный раствор полимера поли-альфа-олефина подают через душевое устройство в аппарат-дегазатор с мешалкой, содержащий раствор осадителя, выбранный из группы аминоспиртов. При этом одновременно осуществляют выделение полимера в виде мелкодисперсной крошки и отгонку полимера при температуре 50-65°С с последующим введением в дисперсию бутанола к аминоспиртам в массовом соотношении 70-80 : 30-20 при общем количестве смеси спиртов к полигексену или смеси альфа-олефинов 70-75%.

В качестве раствора осадителя, может быть выбран компонент из группы аминоспиртов диэтаноламина или триэтаноламина.

Отгонка раствора альфа-олефина предпочтительно происходит при температуре 50-65°С и вакууме 0,6-0,8 атм.

Заявлена также антитурбулентная присадка к нефти и нефтепродуктам для снижения гидродинамического сопротивления, полученная согласно заявленному способу.

Полученный раствор поли-альфа-олефина подается через душевое устройство в аппарат-дегазатор непосредственно в осадитель, в качестве которого используются аминоспирты (например, диэтаноламин или триэтаноламин). При этом образуется мелкая однородная крошка с одновременной отгонкой полимера (альфа-олефина или смеси альфа-олефина) с растворителем. В этом случае аминоспирты являются не только осадителем поли-альфа-олефина, но и катионным ПАВ, стабилизирующем крошку. Отгонка растворителя происходит в мягких условиях при температуре 50-65°С и небольшом вакууме (0,6-0,8 атм), что исключает термическую деструкцию как в случае водной, так и в случае безводной дегазации, при которой температура составляет 110-140°С.

Механическое воздействие при получении дисперсии минимальное, так как крошка гомогенизируется в смеси аминоспирта и бутанола и не слипается.

Снижение молекулярной массы поли-альфа-олефина в этом случае составляет не более 20% или вообще отсутствует.

В качестве поли альфа-олефинов могут быть использованы соединения, выбранные из группы: гексен-1, октен-1, децен-1, додецен-1 или их смеси.

Изобретение иллюстрируется примерами конкретного исполнения.

Пример 1. 2,2 м3 гексена-1, очищенного от примесей, подают в продутый азотом полимеризатор, объемом 3,0 м3, снабженный рамной мешалкой с регулируемым числом оборотов, рубашкой рассольного охлаждения, приборами для контроля давления и температуры. Включают охлаждение и при температуре 0°С подают раствор триизобутилалюминия в нефрасе (концентрация 4%). Перемешивают шихту со скоростью мешалки 48 об/мин. Вводят суспензию титано-магниевого катализатора и перемешивают с той же скоростью еще 10 минут. Затем устанавливают скорость вращения мешалки 10 об/мин (это соответствует Reц=400). Момент введения катализатора отмечают как начало полимеризации. Полимеризацию ведут до содержания сухого вещества 5,7%, 210 минут при температуре 0÷10°С. По достижении заданной конверсии мономера в полимер полимеризат передавливают в сборник, подавая в поток антиоксидант агидол-2, который одновременно является стоппером, останавливающим полимеризацию.

Затем раствор полимера подается в аппарат-дегазатор, снабженный мешалкой с вариатором скорости, через душевое устройство непосредственно в раствор диэтаноламина, разогретого до температуры 50°С и вакууме 0,8 атм. Отгонка гексена осуществляется в течение (4-5) часов.

В полученную дисперсию крошки полигексена добавляли раствор бутанола в соотношении к диэтаноламину 70:30% масс для выравнивания плотности дисперсионной среды.

В полученном полимере определяли характеристическую вязкость, молекулярную массу и эффективность.

Пример 2. Синтез антитурбулентной присадки осуществляли как в примере 1, только в качестве полимера использовали смесь октен-1 и децен-1 в качестве аминоспирта используется триэтаноламин и соотношение бутанол:триэтаноламин составляет 80:20% масс.

Пример 3. Синтез антитурбулентной присадки осуществляли как в примере 1, только в качестве осадителя использовали диэтаноламин, отгонку гексена вели при температуре 65°С и вакууме 0,6 атм в течение трех часов.

Примеры 4-5. Синтез антитурбулентной присадки осуществляли как в примере 1, только в полученную дисперсию полимера добавляли антиагломероатор - стеарат кальция, а во втором случае - стеариламид в количестве (1-5) % для дополнительной антиагломерации крошки полимера.

Пример 6. (по прототипу)

Получение полигексена на стадии полимеризации осуществляли по примеру 1.

Полученный застопперированный раствор полигексена в гексене центробежным насосом подавали на 2-ступенчатую колонну дегазации, в которой с помощью острого пара (температура (110-112)°С получали крошку полигексена и отгоняли гексен, затем крошку отделяли от воды и подавали в раствор смеси этилцеллозольва и бутанола.

Полученная при этом дисперсия имела неоднородный характер, и молекулярная масса полимера при этом снижалась в 1,5 раза, а после пропускания ее через гомогенизатор - дробилку - падала в 2 раза.

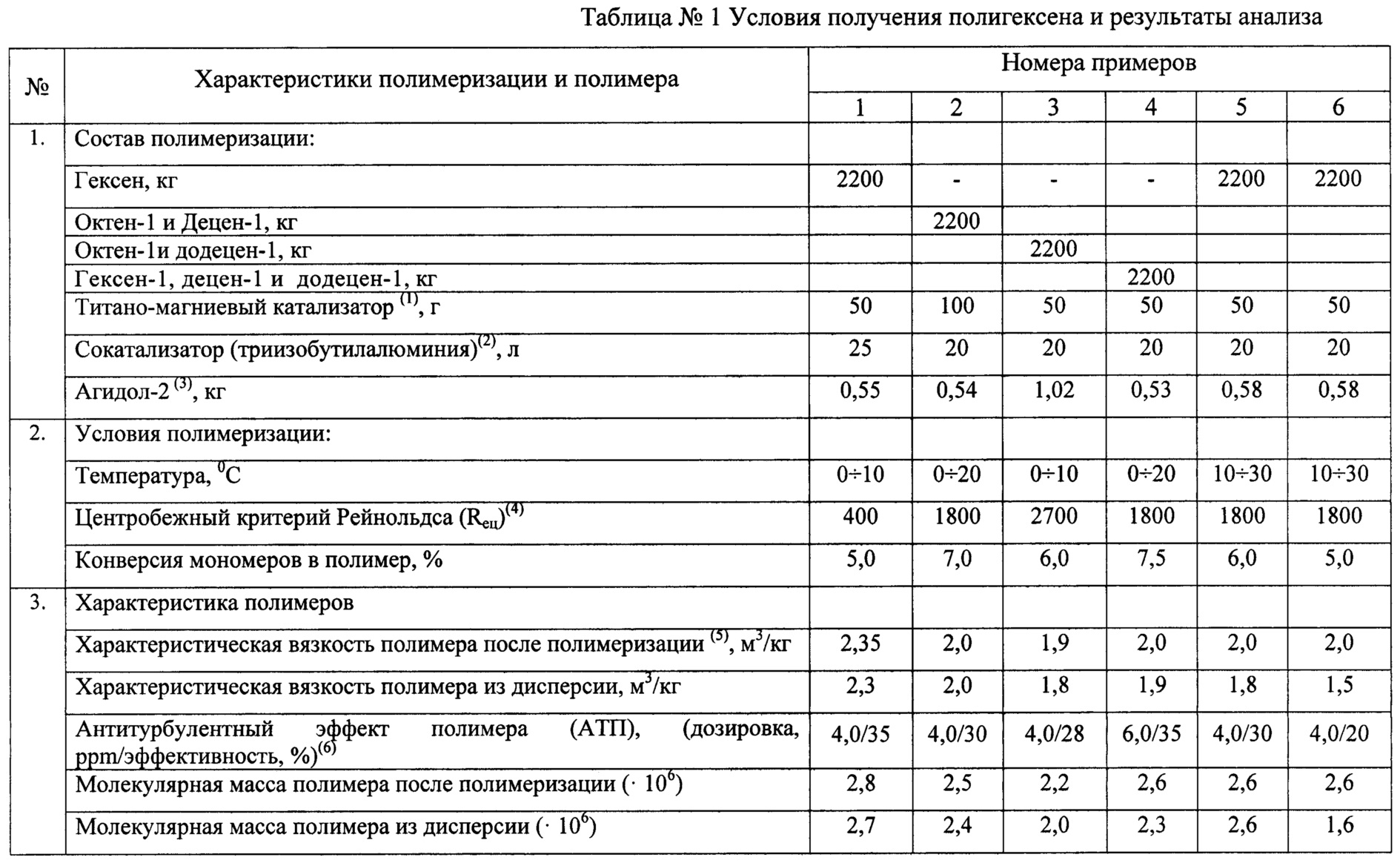

Условия получения полигексена и результаты анализа приведены в таблице 1.

Из данных, приведенных в таблице 1, следует, что по заявляемому способу молекулярная масса практически не изменяется, по прототипу - она уменьшается в 1,5 раза и эффективность АТП (антитурбулентный эффект полимера) в 1,5 раза выше, чем по прототипу.

Таким образом, заявляемый способ получения антитурбулентной присадки позволяет создать оригинальную технологию производства антитурбулентной присадки, обеспечивающую высокую эффективность при перекачке нефти и нефтепродуктов.

Примечание:

(1) - Катализатор производства фирмы ООО "Тинол": дозировка дана в граммах осадка в суспензии; содержание в суспензии: Ti - 2,8% мас., Mg -19% мас.; суспензия в нефрасе С-1.

(2) - Триизобутилалюминий (ТИБА) - 4% мас. раствор в нефрасе С-1; дозировка в литрах раствора.

(3) - Агидол-2 - бис-(2-окси-5-метил-3-трет-бутилфенил)метан, дозировка на полимер - 0,5% мас. Подают раствор с концентрацией 10%.

(4) - Rец - центробежный критерий Рейнольдса, рассчитанный для исходной углеводородной шихты (до начала полимеризации), расчет по формуле:  , где: ρ - плотность шихты, кг/м3, n - скорость вращения мешалки, об/сек, d - диаметр мешалки, м, μ - вязкость шихты.

, где: ρ - плотность шихты, кг/м3, n - скорость вращения мешалки, об/сек, d - диаметр мешалки, м, μ - вязкость шихты.

(5) - Характеристическую вязкость определяли для раствора полимера в толуоле с использованием вискозиметра Бишофа.

(6) - АТР - эффективность: в числителе дозировка в ppm, в знаменателе - эффективность в %.