АЭРОДИНАМИЧЕСКИЙ РЕЦИРКУЛЯЦИОННЫЙ СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ

Вид РИД

Изобретение

Изобретение относится к технологии обработки сыпучих материалов, а именно к выделению товарной части сыпучих материалов и очистки воздуха от загрязняющей части материалов, и может найти применение в различных отраслях промышленности и сельского хозяйства, в частности для обработки зерновых продуктов.

Сыпучий материал, рассматриваемый в настоящей заявке, - это материал, состоящий из твердых частиц, отличающихся по массам, размерам, формам и, возможно, материалам, из которых они выполнены. Часть частиц является товарными частицами (товарная часть), а другая часть - загрязняющими частицами (загрязняющая часть), причем как товарная, так и загрязняющая части, в свою очередь, также могут состоять из нескольких различных фракций, отличающихся диапазонами параметров частиц.

Обычно сепараторы сыпучих материалов не только разделяют товарные частицы на фракции, но еще и очищают воздух от загрязняющих частиц, направляя их в специальные сборники, которые в дальнейшем будут называться осадочные камеры.

Известно большое количество устройств, предназначенных как для просто очистки сыпучего материала от загрязнений, так и для разделения (сепарации) товарной части сыпучего материала с очисткой воздуха от загрязняющей части материала.

По принципу действия такие устройства можно разделить на ситовые, в которых сепарация осуществляется на ситах (грохотах), разделяющих фракции по их размерам, и аэродинамические, в которых сепарация осуществляется путем обдувания потока частиц материала воздухом и разделения фракций по их аэродинамическим характеристикам.

Аэродинамические устройства по характеру прохождения потока воздуха в целом можно разделить на прямоточные, то есть такие, в которых нагнетатель воздуха забирает воздух из внешней среды и далее очищенный в разной степени воздух выбрасывается также в окружающую среду, и рециркуляционные, в которых осуществляется возврат хотя бы части воздуха на вход нагнетателя воздуха.

Настоящее изобретение относится именно к аэродинамическому рециркуляционному сепаратору сыпучего материала.

Вообще, в аэродинамических устройствах, в которых создается газовый поток, на частицу, находящуюся в газовом потоке, действуют сила тяжести и сила, создаваемая потоком воздуха (далее - сила воздействия воздуха), пропорциональная квадрату скорости потока и плотности воздуха в данной точке и зависящая от максимальной площади сечения частицы. Если сила тяжести значительно больше силы воздействия воздуха, последняя может только отклонять частицы от вертикального направления. Если сила воздействия воздуха значительно больше силы тяжести, частицы, не опускаясь, витают в воздухе. Частицы характеризуются минимальной скоростью витания в заданном потоке воздуха, то есть минимальной скоростью потока воздуха, в котором частицы заданной формы и массы начинают витать.

Процесс сепарации, то есть разделение товарных частиц на фракции, проходит в камере сепарации и заключается в создании нагнетателем воздуха потока, скорость которого значительно меньше минимальной скорости витания товарных частиц и, возможно, некоторых тяжелых фракций загрязняющих частиц, но достаточная для отклонения товарных частиц заданной фракции от вертикали на заданное расстояние при свободном падении с заданной высоты и превышает скорость витания легких фракций.

Нужно отметить, что мощность нагнетателя воздуха и параметры потока воздуха (плотность, скорость и форма потока) в камере сепарации должны определяться исключительно параметрами сыпучего материала, который необходимо очистить, а именно распределением размеров, масс и форм частиц товарной части. Более конкретно, основным требованием для формирования потока воздуха, входящего в камеру сепарации, является то, насколько необходимо отклонить полезные, то есть товарные, частицы при их падении из загрузочного бункера, так чтобы они попадали в выгрузные каналы. При этом частицы, не попавшие в выгрузные каналы, надо вынести потоком воздуха из камеры сепарации и удалить в других местах. В связи с этим применение, например, циклонов для очистки загрязненного воздуха в рециркуляционных сепараторах нецелесообразно, поскольку они требуют значительно большей скорости потока воздуха и/или мощности нагнетателя воздуха, чем это необходимо для собственно аэродинамической сепарации.

Еще одним важным моментом для рециркуляционного сепаратора является необходимость высокой степени очистки воздуха в одном цикле рециркуляции с тем, чтобы как можно меньше загрязняющих частиц попадало снова в камеру сепарации через нагнетатель воздуха, чтобы они не оседали в подвижных частях нагнетателя воздуха и на стенках воздуховода, нарушая работу устройства и снижая его эффективность и другие эксплуатационные характеристики.

Ближайшим аналогом заявленного согласно настоящему изобретению устройства является сепаратор по патенту Российской Федерации №2194580, опубл. 26.12.2002 г. Зерноочистительная машина для очистки и фракционирования зерновых материалов по этому патенту содержит приемную часть, замкнутую пневмосистему с диаметральным вентилятором, загрузочное окно, воздухоподводящий канал и осадочную камеру, причем в приемной части установлено питающее устройство, нагнетательный патрубок диаметрального вентилятора сопряжен через регулируемое жалюзийное решето питающего устройства с наклонным пневмосепарирующим каналом, в верхней стенке которого выполнено загрузочное окно, а в нижней части, напротив загрузочного окна, расположены приемники продуктов разделения зернового материала, на стенках которых шарнирно закреплены поворотные плоскости, причем всасывающее окно диаметрального вентилятора сообщено с питающим устройством через жалюзийную стенку и с выгрузными устройствами приемников продуктов разделения зернового материала через пылеотводящий канал, образованный стенкой, конгруэнтной стенке корпуса вентилятора.

Недостатком этого ближайшего аналога является высокая загрязненность воздуха на входе диаметрального вентилятора (нагнетателя воздуха), что повышает вероятность налипания нетоварных частиц материала на подвижные детали вентилятора, его разбалансировки и, возможно, выхода из строя. Особенно опасным в этом смысле является липкий сыпучий материал, например семена подсолнечника.

Далее, в этом устройстве отсасывание пыли из приемников продуктов разделения осуществляется с помощью узкого пылеотводящего канала, сопряженного с вентилятором. Кроме повышения степени загрязненности воздуха на входе вентилятора и недостаточно эффективной очистки на выходе приемников продуктов разделения, это повышает степень загрязненности окружающей среды, поскольку избыток воздуха, поступающего в пылеотводящий канал, выходит в окружающую среду, главным образом, вместе с товарными фракциями материала через приемники продуктов разделения и/или через питающее устройство.

Таким образом, в основу этого изобретения поставлена задача создания рециркуляционного сепаратора сыпучих материалов, в котором вместе с высокой степенью сепарации товарной части материала, то есть выделения товарной части материала с четким разделением ее на фракции, обеспечивается высокая степень очистки воздуха в самом возвратном воздуховоде, то есть удаление загрязняющей части материала в одном цикле оборота воздуха.

Поставленная задача решается тем, что в аэродинамическом рециркуляционном сепараторе сыпучих продуктов, включающем нагнетатель воздуха, выполненный с возможностью создания потока воздуха, со средством задания направления потока на его выходе, камеру сепарации с двумя входами и двумя выходами, загрузочный бункер, по меньшей мере один выгрузной канал, возвратный воздуховод с рядом поворотных участков и по меньшей мере одну осадочную камеру, причем выход нагнетателя воздуха сопряжен с первым входом камеры сепарации, выход загрузочного бункера сопряжен со вторым входом камеры сепарации, первый выход которой сопряжен с возвратным воздуховодом, а второй - с каждым из по меньшей мере одним выгрузным каналом, причем сопряженные последовательно нагнетатель воздуха, камера сепарации и возвратный воздуховод формируют рециркуляционный канал, сепаратор выполнен с возможностью создания потока частиц материала из загрузочного бункера в камеру сепарации, распределения товарных частиц по аэродинамическим параметрам в камере сепарации при их падении из загрузочного бункера и обдувании их потоком воздуха, созданного нагнетателем воздуха, и удаления их через выгрузные каналы, возвратный воздуховод содержит по меньшей мере один расширяющийся в горизонтальном направлении участок, с которым через отверстие в нижней стенке воздуховода соединена одна из указанных осадочных камер, причем сепаратор выполнен с возможностью впрыскивания оставшихся частиц материала в указанные расширяющиеся в горизонтальном направлении участки и направления по меньшей мере части оставшихся частиц материала в осадочные камеры за счет силы тяжести, проведены следующие усовершенствования:

- сепаратор выполнен с возможностью инжекции воздуха в камеру сепарации через выгрузные каналы;

- первый по потоку расширяющийся в горизонтальном направлении участок имеет выгнутую вниз нижнюю стенку;

- отверстие в осадочной камере, с которой он соединен, находится в зоне плавного поворота от этого расширяющегося в горизонтальном направлении участка до первого из указанных поворотных участков, выполненного с поворотом вверх;

- и это отверстие является единственным отверстием возвратного воздуховода, постоянно соединяющим его с внешней средой.

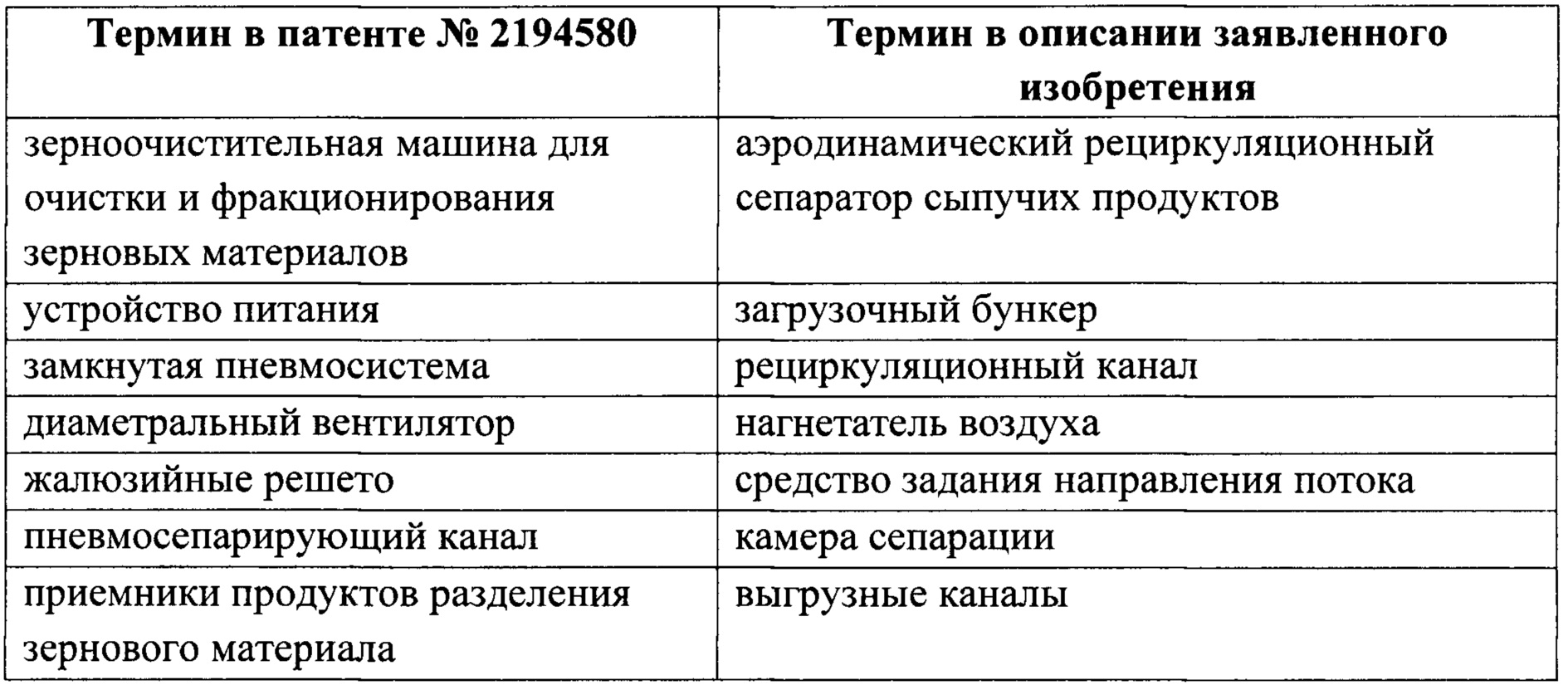

В связи с разницей в терминологии, применяемой в данном описании и описании ближайшего аналога, ниже приведена таблица соответствия некоторых применяемых терминов.

В этом описании применяется термин «расширяющийся в горизонтальном направлении участок», под которым понимается участок, в котором направление движения впрыскиваемых в него частиц имеет горизонтальную составляющую, чтобы сделать возможным их дальнейшее оседание в осадочную камеру, которая расположена ниже по потоку и с которой соединен указанный участок.

В отличие от ближайшего аналога, где происходит выход части воздуха через выгрузные каналы или загрузочный бункер и неэффективное отсасывание воздуха из выгрузных каналов в отдельный сопряженный с входом нагнетателя воздуха канал через отверстия на боковых стенках выгрузных каналов, в заявленном сепараторе происходит инжекция воздуха в камеру сепарации, то есть в основной поток в воздуховоде, что позволяет создать эффективный механизм очистки товарных фракций, падающих в выгрузные каналы, путем захвата попадающих туда легких частиц потоком воздуха противоположного направления. Это обеспечивает повышение качества очистки товарных фракций материала.

Далее, как и в ближайшем аналоге, в расширяющихся в горизонтальном направлении участках падают как плотность, так и скорость потока воздуха, причем степень расширения участков в заявленном устройстве выбрана такой, чтобы большинство частиц переставали витать и выпадали в первую осадочную камеру. Этому также способствует постоянное сообщение первой осадочной камеры с окружающей средой, поскольку, в отличие от ближайшего аналога, где избыточный воздух, поступающий в воздуховод из отводящего канала, выталкивается наружу через выгрузные каналы, в заявленном устройстве избыточный воздух, инжектирующийся в выгрузные каналы, выходит наружу через отверстие в первую по потоку осадочную камеру. Таким образом, нетоварные частицы подталкиваются этим потоком в осадочную камеру. Это существенно уменьшает загрязненность (запыленность) воздуха, движущегося в последующие участки воздуховода и, соответственно, на всасывающей стороне нагнетателя воздуха, на его нагнетательной стороне, на входе в камеру сепарации и в выгрузных каналах. В результате уменьшается возможность оседания загрязняющих частиц в этих участках воздуховода. Заметим, что в устройстве-аналоге требование относительно выпадения большинства частиц в первую осадочную камеру вообще отсутствует, поскольку на вход нагнетателя воздуха априори попадает загрязненный воздух из загрузочного бункера и выгрузных каналов. Поэтому через некоторое время после включения устройства наступает динамическое состояние, в котором весь поток воздуха в воздуховоде является постоянно загрязненным нетоварными частицами и какая-то более-менее постоянная часть из них выпадает в осадочную камеру.

Кроме того, за счет выгнутой вниз нижней стенки первого по потоку расширяющегося в горизонтальном направлении участка и наличия зоны плавного поворота от этого участка до первого по потоку из указанных поворотных участков, выполненных с поворотом вверх, поток воздуха в этой зоне меняет направление, нетоварные фракции, следующие вниз, но еще витающие, могут по инерции выходить в отверстие в осадочной камере, то есть создается зона, подобная циклону.

Нужно отметить, что проведенные усовершенствования позволяют обеспечить не только эффективный сбор большей части загрязнений (до 85%) в первую осадочную камеру, что повышает степень очистки воздуха в возвратном воздуховоде после осадочной камеры, но и медленно осаждать эти загрязнения в первую осадочную камеру практически без выхода его в атмосферу. Это достигается путем достаточного расширения потока в первом расширяющемся в горизонтальном направлении участке, достаточного размера самого отверстия и плавного изменения направления потока в зоне первой осадочной камеры, так что скорость потока воздуха через отверстие в воздуховоде становится меньше скорости витания большинства частиц, движущихся в осадочной камере.

Еще одним преимуществом такой конструкции, когда расширяющийся в горизонтальном направлении участок имеет выгнутую вниз нижнюю стенку, является то, что этот участок может работать как дополнительная камера сепарации, то есть разделять места попадания частиц с различными аэродинамическими параметрами в указанную зону плавного перехода и, следовательно, есть возможность выполнить несколько отверстий в осадочной камере и собрать в разных местах разные нетоварные частицы, выделив таким образом частицы, являющиеся нетоварными для обрабатываемого сыпучего материала, но полезными для других целей.

Таким образом, за счет осуществленных усовершенствований уменьшается запыленность воздуха в возвратном воздуховоде и, следовательно, вероятность оседания загрязняющих частиц на подвижных элементах нагнетателя воздуха, что улучшает эксплуатационные характеристики устройства, в частности период обслуживания, улучшается качество очистки товарных частиц, поскольку легкие загрязняющие частицы, попадающие в выгрузные каналы, инжектированным воздухом выводятся в основной поток воздуха.

В одном из конкретных вариантов воплощения устройства согласно изобретению средство задания направления потока выполнено с возможностью задания направления, имеющего составляющую в сторону от выгрузных каналов, в отличие от ближайшего аналога, где основной поток воздуха направлен в сторону выгрузных каналов и происходит отсасывание воздуха именно из выгрузных каналов и направление его обратно в нагнетатель воздуха. Наличие динамического давления в этом потоке, за счет которого статическое давление становится меньше атмосферного, и направленность потока в сторону от выгрузных каналов обусловливают инжекцию воздуха из окружающей среды в выгрузные каналы и далее в основной поток воздуха.

Нужно отметить, что существуют и другие способы инжектирования воздуха через выгрузные каналы, например путем принудительного нагнетания или отсасывания, но наиболее эффективным и экономичным является именно способ, описанный выше.

В одном конкретном варианте выполнения заявленного сепаратора, средством задания направления потока на выходе нагнетателя воздуха является жалюзийное решето, создающее наиболее однородное распределение угла наклона потока по высоте.

Следующее усовершенствование сепаратора по изобретению заключается в оснащении отверстия, соединяющего воздуховод с первой осадочной камерой, рядом козырьков, направленных против потока воздуха. Поскольку это отверстие находится в зоне изменения направления потока воздуха, мало того, что загрязняющие частицы движутся в целом вниз и их подталкивает поток воздуха, меняющий направление от в целом вниз в первом расширяющемся в горизонтальном направлении участке до в целом вверх в первом поворотном участке, выполненном с поворотом вверх, так еще, подобно тому, как это происходит в циклоне, за счет инерции они попадают под указанные козырьки и далее следуют с вышеупомянутым избытком воздуха в осадочную камеру.

В конкретном варианте сепаратора по изобретению, существенно улучшающем степень очистки воздуха, сепаратор содержит по меньшей мере две осадочные камеры и два расширяющихся в горизонтальном направлении участка, причем вторая по потоку осадочная камера расположена в зоне второго по потоку расширяющегося в горизонтальном направлении участка, и все осадочные камеры, кроме первой по потоку, оснащены средствами опустошения, выполненными с возможностью временного открытия.

В этом случае загрязняющие частицы, оставшиеся после прохождения первого поворотного участка, выполненного с поворотом вверх, и продолжающие витать, подбрасываются во второй расширяющийся в горизонтальном направлении участок. А поскольку он выполнен с возможностью придания потоку горизонтальной составляющей, частицы следуют за этим потоком, сила воздействия воздуха за счет расширения участка уменьшается, и они перестают витать и под действием силы тяжести опускаются в осадочную камеру. Оснащение же осадочных камер средствами опустошения, выполненными с возможностью временного открытия, которые перекрывают их сообщение с внешней средой, обеспечивает стабильный режим процесса, исключая возможное затягивание воздуха через осадочные камеры, что сводило бы на нет процесс осаждения частиц в осадочную камеру и вообще нарушало бы режим работы сепаратора, в том числе максимальное осаждение загрязняющих частиц в первую осадочную камеру.

В конкретном варианте воплощения сепаратора согласно изобретению, содержащего более одной осадочной камеры, средствами опустошения, выполненными с возможностью временного открытия, являются клапаны, выполненные с возможностью открытия под действием веса собранного в ней сыпучего материала. После опустошения осадочной камеры указанный клапан должен быстро снова перекрыть указанное сообщение с внешней средой.

Дальнейшее совершенствование сепаратора согласно изобретению предусматривает оснащение его верхним и нижним отсекателями воздуха. Верхний отсекатель установлен во входной части первого расширяющегося в горизонтальном направлении участка, на стороне, противоположной стороне расположения первой осадочной камеры, направлен по потоку и выполнен с возможностью отклонения потока обдувающего его воздуха внутрь участка. Нижний отсекатель установлен в первом поворотном участке, выполненном с поворотом вверх, на стороне отверстия в первую осадочную камеру после него по потоку и направлен против потока. Первый отсекатель поджимает поток воздуха вниз. Второй отсекатель предназначен, в частности, для замедления потока в зоне между ним и поверхностью воздуховода, так чтобы частицы, попадающие под этот отсекатель, под действием силы тяжести опускались вниз в осадочную камеру.

Поскольку объем воздуха, который инжектировался через выгрузные каналы, выходит через первую осадочную камеру в возвратном воздуховоде, по потоку ниже осадочной камеры создается линия раздела между зоной нагнетания и зоной всасывания, где давление ниже атмосферного. В лучшем варианте указанные отсекатели должны устанавливаться именно вдоль этой линии раздела, положение которой определяется эмпирическим или расчетным путем и зависит, в том числе, от положения и формы самих отсекателей.

Наличие второй осадочной камеры в сепараторе по изобретению делает возможным и целесообразным такое усовершенствование, как сужение на конце первого поворотного участка, выполненного с поворотом вверх, что способствует подбрасыванию витающих легких частиц в следующий участок, расширяющийся в горизонтальном направлении, благодаря чему направлению их движению придается горизонтальная составляющая для осаждения во вторую осадочную камеру.

Для повышения универсальности и улучшения эксплуатационных характеристик сепаратора по изобретению каждый выгрузной канал может содержать два соединенных входными частями трубопровода, выходные части которых выходят на противоположные стороны сепаратора и оснащены заслонками, выполненными с возможностью их перекрытия. Это дает возможность выбирать место сбора товарных фракций материала, объединять или разделять их и тому подобное.

В конкретном простейшем варианте заявленного здесь сепаратора в любых вариантах воплощения, описанных выше, первая осадочная камера может быть выполнена в виде контейнера, расположенного под отверстием в воздуховоде.

В еще одном конкретном варианте заявленного сепаратора он содержит как минимум два выгрузных канала, причем в одной модификации последний по потоку выгрузной канал предназначен для вывода загрязняющих частиц, менее тяжелых, чем товарные частицы, а во второй - первый по потоку выгрузной канал предназначен для вывода нетоварных частиц, более тяжелых, чем товарные. Таким образом, это повышает степень универсальности созданного в соответствии с настоящим изобретением сепаратора.

Наиболее энергоэффективным решением сепаратора по изобретению является использование осевого вентилятора в качестве нагнетателя воздуха, который, в частности, позволяет регулировать частоту его вращения с помощью соответствующего средства.

В конкретном варианте воплощения заявленного сепаратора с осевым вентилятором в качестве нагнетателя воздуха регулятором частоты вращения вентилятора является частотный преобразователь, позволяющий осуществлять плавный запуск и остановку двигателя вентилятора и эффективно регулировать его мощность и скорость вращения.

В связи с достижением в сепараторе согласно изобретению вышеупомянутого технического результата появляется возможность оснащения сепаратора автономным средством подачи сыпучего материала в загрузочный бункер, например наклонным конвейером с горизонтальным подборщиком сыпучего материала из бурта на земле, причем, благодаря достаточно компактной конструкции, обусловленной рециркуляционным (замкнутым) типом сепаратора, сепаратор может быть выполнен с возможностью принудительного или автономного передвижения относительно земли, например, при оснащение его колесами. Более того, благодаря высокой степени очистки воздуха внутри сепаратора и, соответственно, малым выбросам загрязненного воздуха из первой осадочной камеры, такой сепаратор может использоваться даже в закрытых помещениях, например в закрытом току.

Сепаратор по изобретению во всех вариантах предварительно описанных воплощений может быть оснащен выгрузным конвейером, вход которого соединен с выходами по меньшей мере части выгрузных каналов, чтобы обеспечить сбор товарных фракций в нужном месте, например в кузов автомобиля. Такой конвейер может быть выполнен с возможностью вращения вокруг вертикальной оси, расположенной в его входной части и/или с возможностью изменения угла наклона относительно горизонтали, что позволяет подавать товарные фракции на разную высоту и в разных направлениях и тем самым повысить степень универсальности сепаратора согласно изобретению.

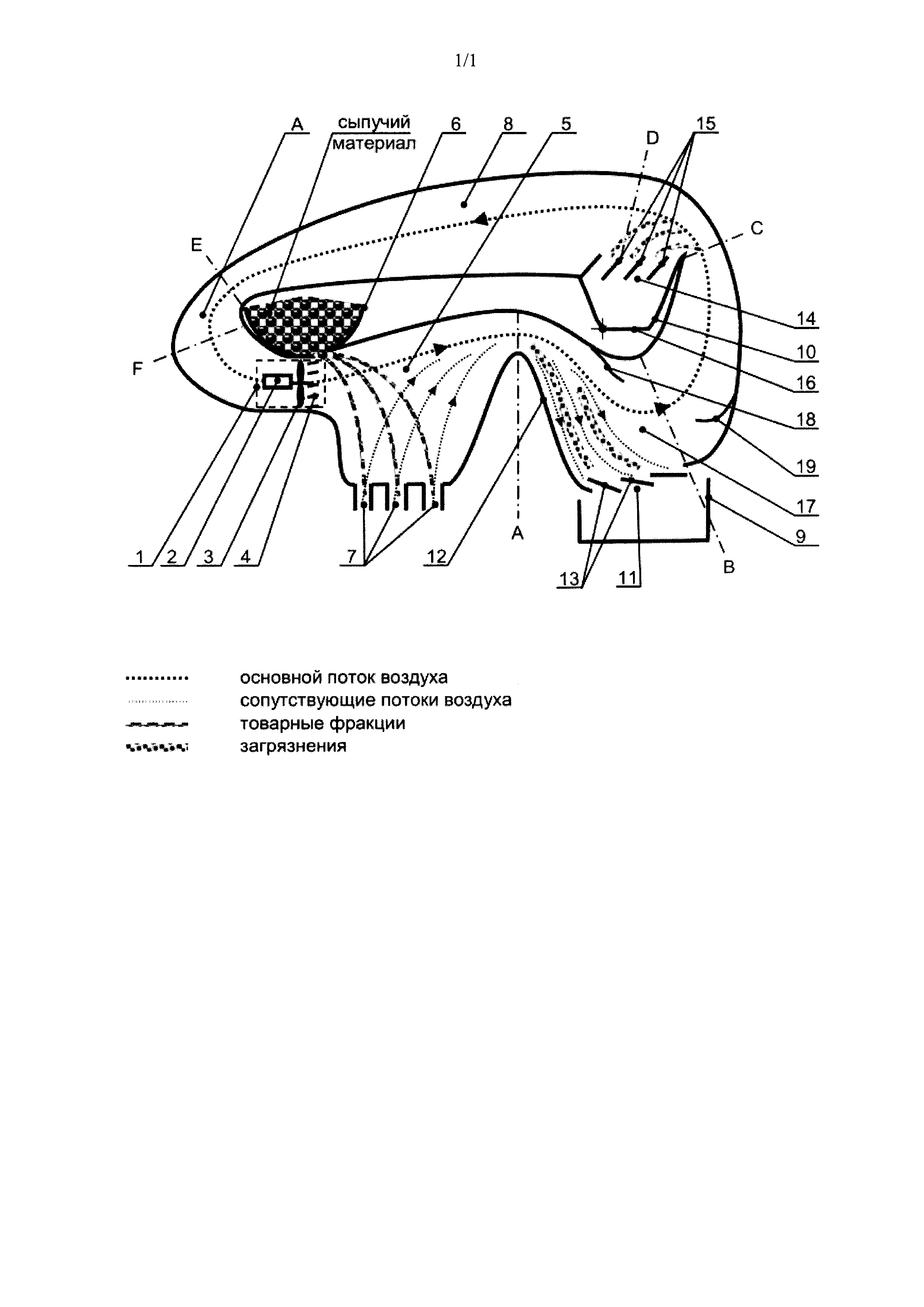

Ниже аэродинамический рециркуляционный сепаратор сыпучих продуктов в соответствии с изобретением более подробно описан со ссылкой на чертеж, который никоим образом не ограничивает объем правовой защиты, на который претендует заявитель, а приведен исключительно как пример воплощения этого устройства.

На чертеже схематично изображен вид спереди на аэродинамический рециркуляционный сепаратор сыпучих продуктов по изобретению без передней стенки воздуховода.

Аэродинамический рециркуляционный сепаратор сыпучих продуктов согласно заявленному изобретению, представленный на чертеже, включает нагнетатель 1 воздуха, условно обведенный штриховой линией и состоящий из электродвигателя 2, установленной в трубе крыльчатки 3, создающих вместе осевой вентилятор типа импеллера, и средства задания направления потока на его выходе в виде жалюзийного решета 4, камеру 5 сепарации с двумя входами и двумя выходами, загрузочный бункер 6, три выгрузных канала 7, возвратный воздуховод 8 с рядом поворотных участков и первую 9 и вторую 10 осадочные камеры. Выход нагнетателя 1 воздуха сопряжен с первым входом камеры 5 сепарации, выход загрузочного бункера 6 сопряжен со вторым входом камеры 5 сепарации, первый выход которой сопряжен с возвратным воздуховодом 8, а второй - с каждым выгрузным каналом 7. Сопряженные последовательно нагнетатель 1 воздуха, камера 5 сепарации и возвратный воздуховод 8 формируют канал, в котором рециркулирует поток воздуха (рециркуляционный канал). Возвратный воздуховод 8 разделен на ряд участков, границы между которыми образованы проекциями плоскостей в виде штрихпунктирных линий, обозначенных латинскими буквами. Итак, возвратный воздуховод 8 содержит по меньшей мере один расширяющийся в горизонтальном направлении участок А-В, с которым через отверстие 11 в нижней стенке воздуховода 8 соединена первая осадочная камера 9. Для обеспечения циркуляции потока воздуха часть поворотных участков выполнена с поворотом в вертикальной плоскости. Такими участками на чертеже являются, например, участки В-С, C-D, E-F. Камера 5 сепарации выполнена с возможностью инжекции воздуха через выгрузные каналы за счет направления потока воздуха вверх, в направлении от выгрузных каналов. Первый по потоку расширяющийся в горизонтальном направлении участок А-В имеет выгнутую вниз нижнюю стенку 12, отверстие 11 в осадочную камеру находится в зоне плавного поворота от этого участка до первого из указанных поворотных участков В-С, выполненного с поворотом вверх, и он является единственным отверстием в возвратном воздуховоде 8, имеющим постоянное сообщение с внешней средой. Отверстие 11 прикрыто рядом козырьков 13, направленных против потока воздуха. Отверстие 14 во вторую осадочную камеру 10 прикрыто рядом козырьков 15. В нижней части второй осадочной камеры расположено средство опустошения, выполненное как клапан 16. Во входной части первого расширяющегося в горизонтальном направлении участка А-В на стороне, противоположной стороне расположения осадочной камеры 9, установлен верхний отсекатель 18 воздуха, направленный по потоку, а в первом поворотном участке В-С, выполненном с поворотом вверх, на стороне отверстия в первую осадочную камеру 9 после него по потоку установлен нижний отсекатель 19 воздуха, направленный против потока.

Устройство работает следующим образом.

Нагнетатель 1 воздуха создает в возвратном воздуховоде 8 поток воздуха, центральная линия которого показана на чертеже жирной штриховой линией с короткими штрихами, причем указанный поток воздуха жалюзийным решетом направляется под углом к горизонтали в сторону от выгрузных каналов 7. Сыпучий материал, подлежащий очистке и сепарации и находящийся в загрузочном бункере 6, из его выхода в нижней части поступает в камеру 5 сепарации и обдувается указанным потоком воздуха таким образом, что тяжелые частицы сыпучего материала под действием силы тяжести падают вниз и, в зависимости от их аэродинамических характеристик, по-разному отклоняются от вертикальной траектории и, соответственно, попадают в разные выгрузные каналы как разные товарные или тяжелые нетоварные фракции. За счет направления потока воздуха в сторону, противоположную выгрузным каналам, через последние в основной поток инжектируется воздух, потоки которого показаны тонкими штриховыми линиями с короткими штрихами. Скорость этих потоков недостаточна для того, чтобы заставить витать тяжелые частицы, направляемые в выгрузные каналы 7, но достаточна для того, чтобы заставить витать легкие частицы, попадающие в них. Таким образом, этим обеспечивается высокая степень очистки товарных фракций материала.

Далее легкие частицы, которые витают и попадают в поток воздуха как из загрузочного бункера, так и из выгрузных каналов, вместе с потоком воздуха попадают в расширяющийся в горизонтальном направлении участок А-В, где скорость потока, а соответственно, и частиц снижается настолько, что большинство частиц перестает витать. За счет того, что нижняя стенка 12 участка А-В направлена вниз, соседние части участков А-В и В-С создают углубление 17, куда падают нетоварные частицы, которые подталкиваются воздухом, меняют направление движения с почти вертикального на почти горизонтальное и, частично за счет инерции, как в циклоне, попадают под козырьки 13 в отверстие 11 и выводятся из воздуховода в первую осадочную камеру 9. Указанное углубление 17 вместе с козырьками 13, отверстием 11 и осадочной камерой 9 дальше будем называть циклонно-осадочной камерой.

Верхний 18 отсекатель воздуха поджимает поток воздуха в направлении циклонно-осадочной камеры, а нижний отсекатель 19 воздуха тормозит поток воздуха в зоне между ним и стенкой воздуховода, что обеспечивает замедление скорости частиц и их выход из состояния витания и возвращение обратно в отверстие 11. Форму и место установки отсекателей 19 и 20 воздуха желательно выбрать опытным путем или рассчитать так, чтобы возле них, а лучше через них проходила условная нулевая линия раздела зоны нагнетания и зоны разрежения с тем, чтобы вторая и последующие по потоку (если они есть) осадочные камеры находились именно в зоне разрежения.

Необходимым условием уменьшения выхода загрязнения из циклонно-осадочной камеры наружу является сравнительно небольшая скорость потока воздуха и частиц в отверстии 11. Практика показывает, что указанная скорость не должна превышать 2 м/с, что вполне достижимо для всех зерновых сыпучих материалов и других сыпучих материалов подобной плотности и представленной конструкции циклонно-осадочной камеры.

Далее поток воздуха движется вдоль поворотного участка В-С, выполненного с поворотом вверх, в котором за счет его сужения скорость потока и плотность воздуха увеличиваются, и частицы впрыскиваются в расширяющуюся в горизонтальном направлении область C-D. Под действием силы тяжести оставшиеся в этом потоке нетоварные частицы падают вниз под козырьки 15 и попадают во вторую осадочную камеру 10. Когда масса накапливающихся во второй осадочной камере 10 частиц превышает заранее установленную массу открытия клапана 16, он под действием веса этой массы открывается вниз, и собранные частицы удаляются из второй осадочной камеры, после чего клапан 16 быстро закрывается.

Практически очищенный от загрязнений поток воздуха направляется дальше возвратным воздуховодом 8 и поступает на вход нагнетателя воздуха 1, и далее цикл повторяется.

При необходимости по ходу возвратного воздуховода 8 могут быть установлены дополнительные осадочные камеры, например после участка D-E.

При обработке конкретного сыпучего материала первые по потоку выгрузные каналы 7 могут быть назначены для выделения нетоварных фракций, более тяжелых, чем товарные. В другом случае, последние по потоку выгрузные каналы 7 могут быть назначены для выделения нетоварных фракций, более легких, чем товарные, но имеющих скорость витания значительно большую, чем скорость потока воздуха в этой зоне.

Количество выгрузных каналов зависит от видов сыпучих материалов, подлежащих обработке. Но для универсальности сепаратора их количество должно быть не менее трех, с тем, чтобы иметь возможность разделять товарные фракции по качеству, связанному с динамическими характеристиками частиц.

Вместо жалюзийного решета 4 в качестве средства задания направления потока могут применяться направляющие сопла.

Выгрузные каналы предназначены, в частности, для направления выделенных фракций в места их сбора. Для этого каждый из них оснащен двумя сопряженными входными частями трубопроводами (не показаны), выходные части которых выходят на противоположные стороны сепаратора и оснащены заслонками, выполненными с возможностью их перекрытия. Так, например, товарные фракции могут направляться на одну сторону сепаратора, а нетоварные - на другую. Если сепаратор выполнен стационарным, эти фракции могут подбираться соответствующими средствами, например конвейером. Если сепаратор выполнен с возможностью передвижения, например на колесах, эти фракции могут собираться в бурты, а затем подбираться. В лучшем случае сепаратор в соответствии с изобретением может быть оснащен выгрузным конвейером, вход которого сопряжен с выходами по меньшей мере части выгрузных каналов, чтобы обеспечить сбор товарных фракций в нужном месте, например в кузов автомобиля. Такой конвейер может быть выполнен с возможностью вращения вокруг вертикальной оси, расположенной в его входной части и/или с возможностью изменения угла наклона относительно горизонтали, что дает возможность подавать товарные фракции на разную высоту и в разных направлениях и тем самым повысить степень универсальности сепаратора согласно изобретению.

Также сепаратор согласно изобретению может быть оснащен средством подачи сыпучего материала в загрузочный бункер, например наклонным конвейером с горизонтальным подборщиком сыпучего материала, расположенного на земле.

Первая осадочная камера 9 может быть выполнена в виде съемного контейнера, расположенного под отверстием 11 в воздуховоде, желательно на минимальном расстоянии от него, но достаточном для беспрепятственного выхода воздуха из нее.

Применение в нагнетателе 1 воздуха осевого вентилятора позволяет регулировать скорость вращения двигателя частотным преобразователем (не показан), что затруднительно в случае центробежного вентилятора, учитывая, главным образом, условия охлаждения двигателя. Указанное регулирование необходимо в процессе настройки сепаратора под аэродинамические характеристики конкретного сыпучего материала.

Таким образом, создан аэродинамический рециркуляционный сепаратор сыпучих материалов, в котором за счет проведенных усовершенствований повышается качество очистки выделенных фракций материала, за счет повышения степени очистки воздуха внутри сепаратора улучшаются эксплуатационные характеристики, а именно повышаются срок эксплуатации и межрегламентный период и упрощается регулировка сепаратора, а также создаются условия для повышения степени очистки воздуха, выходящего в окружающую среду, что расширяет сферу применения сепаратора.