Результат интеллектуальной деятельности: СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ СКЛЕИВАНИЕМ

Вид РИД

Изобретение

Изобретение относится к машиностроению, а именно к технологиям сборки, и может быть использовано для соединения посредством склеивания широкого спектра деталей, одна из которых в сборке является охватывающей, а другая - охватываемой.

На современном этапе развития машиностроения клеевые композиции активно применяются для получения соединений деталей, а в ряде случаев активно вытесняют такие классические способы соединений деталей, как сварку, пайку и клепку.

Расширение области применения клеевых соединений обусловлено такими их преимуществами по сравнению с традиционными, как: равномерность распределения напряжений в соединении; способность гасить вибрации и шум; возможность уменьшения размеров, массы, габаритов соединения, объема механической обработки за счет упразднения дополнительных операций; возможность соединения разнородных материалов и материалов, чувствительных к нагреву; предотвращение возникновения электрической и фреттинг-коррозии за счет исключения контакта металлов друг с другом; исключение искажения формы тонкостенных соединений.

Весьма важно и то, что процессы клеевого соединения легко поддаются механизации и автоматизации.

В области машиностроения данный вид соединения используется при монтаже подшипников в корпусах или на валах, для фиксации роторов, шестерен, звездочек и шкивов на валах, при установке цилиндрических втулок и гильз в корпус и т.д.

В то же время, при применении клеевых соединений необходимо учитывать, что они чувствительны к термическим и динамическим ударам, прочность такого соединения снижается при его нагревании, клеевые соединения имеют относительно низкую прочность на отрыв, перед склеиванием необходимо производить тщательную подготовку склеиваемых поверхностей.

Однако для малонагруженных изделий, работающих в условиях невысоких нагрузок и температур, использование клеевых изделий вполне возможно и целесообразно.

Из анализа технических решений выявлено, что технологии соединения деталей склеиванием довольно разнообразны.

Известен способ соединения деталей, охватывающих одна другую, включающий сборку деталей с зазором между их соединяемыми поверхностями, размещение в зазоре между соединяемыми поверхностями деталей клеящего вещества, в которое помещены частицы абразива, причем перед размещением в зазоре клеящего вещества, охватываемую деталь подвергают охлаждению, охватывающую - нагреву, а частицы абразива выбирают по величине, равной температурному зазору между соединяемыми деталями (см. авторское свидетельство СССР №775431, кл. F16B 11/00, 1980 г.).

В результате анализа известного способа необходимо отметить, что он обладает ограниченными возможностями, так как применим только к соединению деталей, охватываемая из которых имеет полость для размещения охлаждающего компонента. Кроме того, значительная разница температур склеиваемых поверхностей деталей приводит к неравномерному отверждению клеящего вещества, помещенного между соединяемыми деталями, что приводит к снижению прочностных характеристик клеевого соединения. Отсутствие возможности регулирования относительного положения охватывающей и охватываемой деталей, затрудняет сборку изделия.

Известен способ соединения охватывающей и охватываемой деталей с помощью клеящего вещества, включающий сборку соединяемых деталей, замер зазора между соединяемыми поверхностями этих деталей и размещение в зазоре промежуточного элемента, в качестве которого используют гофрированный тонколистовой материал с высотой гофр, равной наибольшему зазору между соединяемыми поверхностями, а клеящее вещество размещают в полости гофр со стороны соединяемой поверхности одной из скрепляемых деталей, после чего устанавливают промежуточный элемент на одну из этих деталей, склеивают с ней, замеряют действительный размер соединяемой поверхности второй детали и перед окончательным совмещением скрепляемых деталей до отверждения клеящего вещества деформируют промежуточный элемент на величину превышения действительного размера соединяемой поверхности второй детали и до конфигурации ее профиля (см. патент РФ №2019731, кл. F16B 11/00, 1994 г.).

В результате анализа известного способа необходимо отметить, что он упрощает процесс соединения, так как нет необходимости в точной установке зазора между склеиваемыми поверхностями, а также заполнении зазора клеящим веществом, так как им заполняют полости гофр при нахождении промежуточного элемента вне зазора.

Однако использование данного способа не позволяет получить качественного клеевого соединения, так как клеящее вещество контактирует только с одной из соединяемых деталей, а фиксация второй детали осуществляется за счет натяга путем обжатия промежуточного элемента, до контакта со второй деталью, что не может обеспечить надежного соединения ввиду значительной упругости и малой жесткости промежуточного элемента. Весьма также важно, что точность взаимного расположения деталей соединения напрямую зависит от жесткости и точности промежуточного элемента, что ограничивает применение данного способа для получения соединений с высокими требованиями взаимного расположения деталей сопряжения.

Известен способ соединения деталей склеиванием, включающий сборку деталей и размещение между их соединяемыми поверхностями клеящего вещества в виде пластмассы, приведение во вращение одной из деталей до расплавления за счет сил трения клеящего вещества, которое склеивает детали, с последующим охлаждением и выдержкой сборки до отверждения клеящего вещества (см. патент СССР №1794205, кл. F16B 11/00, 1993 г.) - наиболее близкий аналог.

В результате анализа известного способа необходимо отметить, что при его использовании нагрев клеящего вещества осуществляется неравномерно, температура его нагрева у зоны, прилегающей к невращающейся детали значительно ниже, чем у вращающейся, что не позволяет обеспечить заданную температуру клеящего вещества по всему клеевому зазору, и, следовательно, получить качественное соединение. Кроме того, в процессе вращения одной детали относительно другой возможны выбросы клеящего вещества за счет действующих на него центростремительных сил, в процессе вращения также возможно изменение относительного положения деталей, что приводит к изменению значения клеевого зазора. Все это не позволяет получить качественного клеевого соединения. Кроме того, данный способ не предусматривает возможности регулирования относительного положения деталей в процессе сборки, а также может быть осуществлен с использованием весьма ограниченной номенклатуры применяемых клеевых композиций, что ограничивает область его применения.

Техническим результатом настоящего изобретения является повышение качества клеевого соединения за счет обеспечения оптимальных условий заполнения клеящим веществом клеевого зазора между соединяемыми деталями и его отверждения, а также за счет обеспечения возможности регулирования взаимного расположения сопрягаемых деталей до отверждения клеящего вещества.

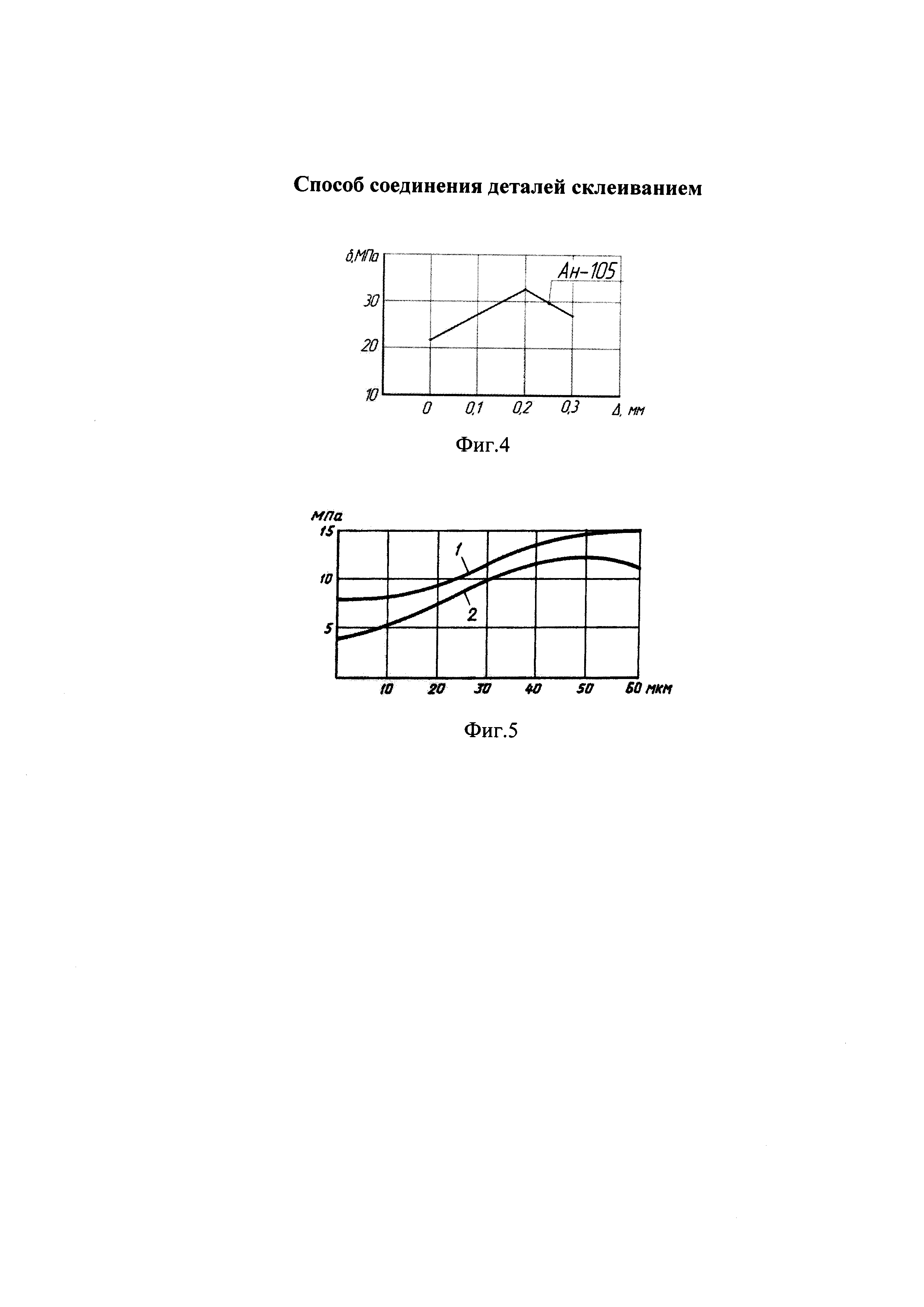

Указанный технический результат обеспечивается тем, что в способе соединения деталей склеиванием, включающем: сборку деталей с образованием клеевого зазора между их склеиваемыми поверхностями, заполнение клеевого зазора клеящим веществом с последующей выдержкой полученного соединения до отверждения клеящего вещества в клеевом зазоре, новым является то, что при сборке детали располагают вертикально, заполнение клеевого зазора клеящим веществом осуществляют подачей его по направлению от верхнего торца клеевого зазора к нижнему, причем в процессе заполнения клеевого зазора клеящим веществом в клеевой зазор по направлению от нижнего его торца к верхнему под давлением подают поток теплоносителя в виде воздушной среды, который формируют в раздаточном коллекторе, размещенном снизу относительно зазора, теплоноситель подают в клеевой зазор с температурой, оптимальной для применения используемого клеящего вещества и до заполнения зазора клеящим веществом, после чего прекращают подачу клеящего вещества, а подачу воздушной среды проводят до отверждения помещенного в клеевой зазор клеящего вещества, при этом, при использовании клеящих веществ низкой вязкости, давление теплоносителя составляет 9,8-196 Па, при использовании клеящих веществ средней вязкости давление теплоносителя составляет 197-735 Па, а при использовании клеящих веществ высокой вязкости - 736-1470 Па.

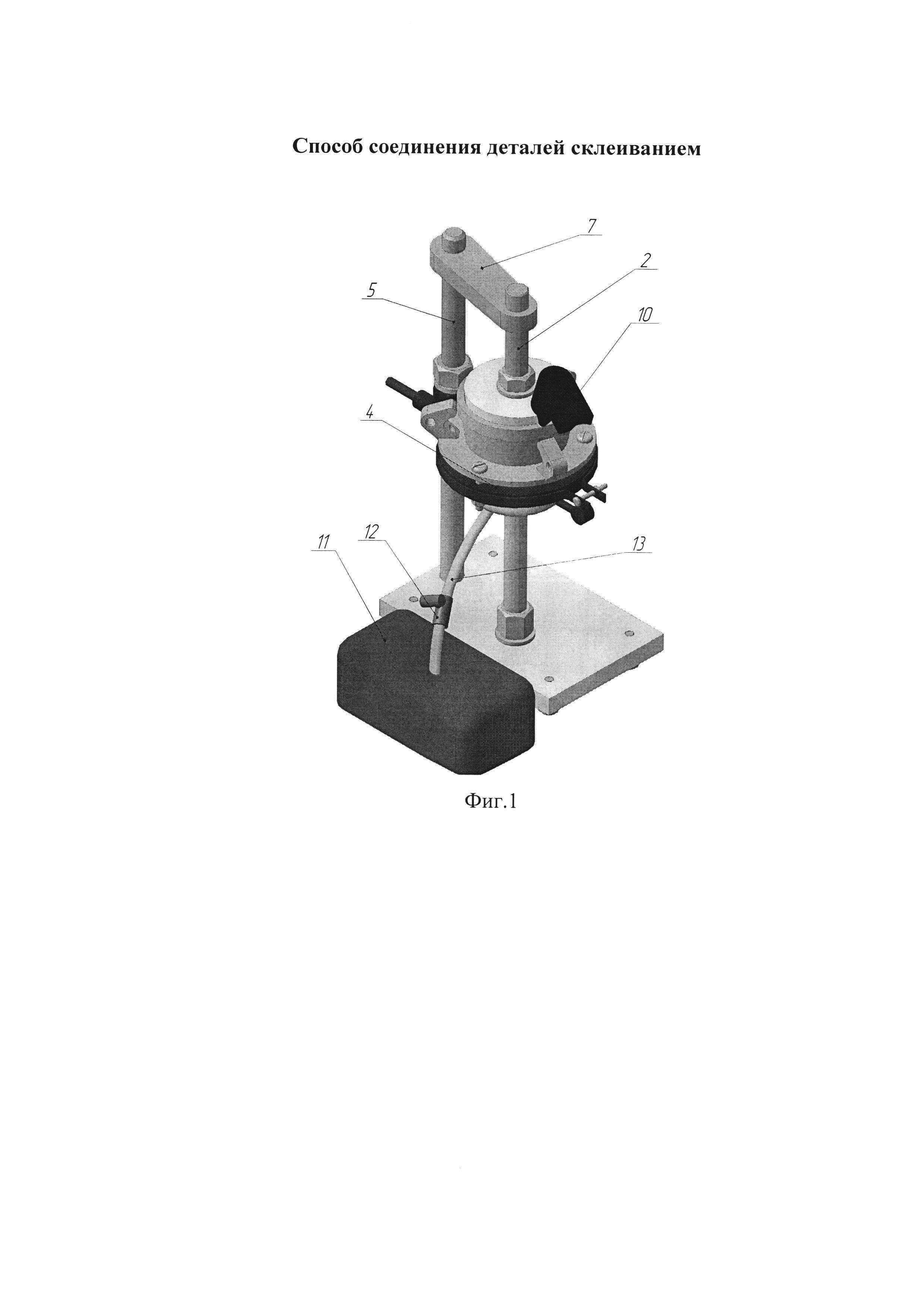

Сущность заявленного изобретения поясняется графическими материалами, на которых показано:

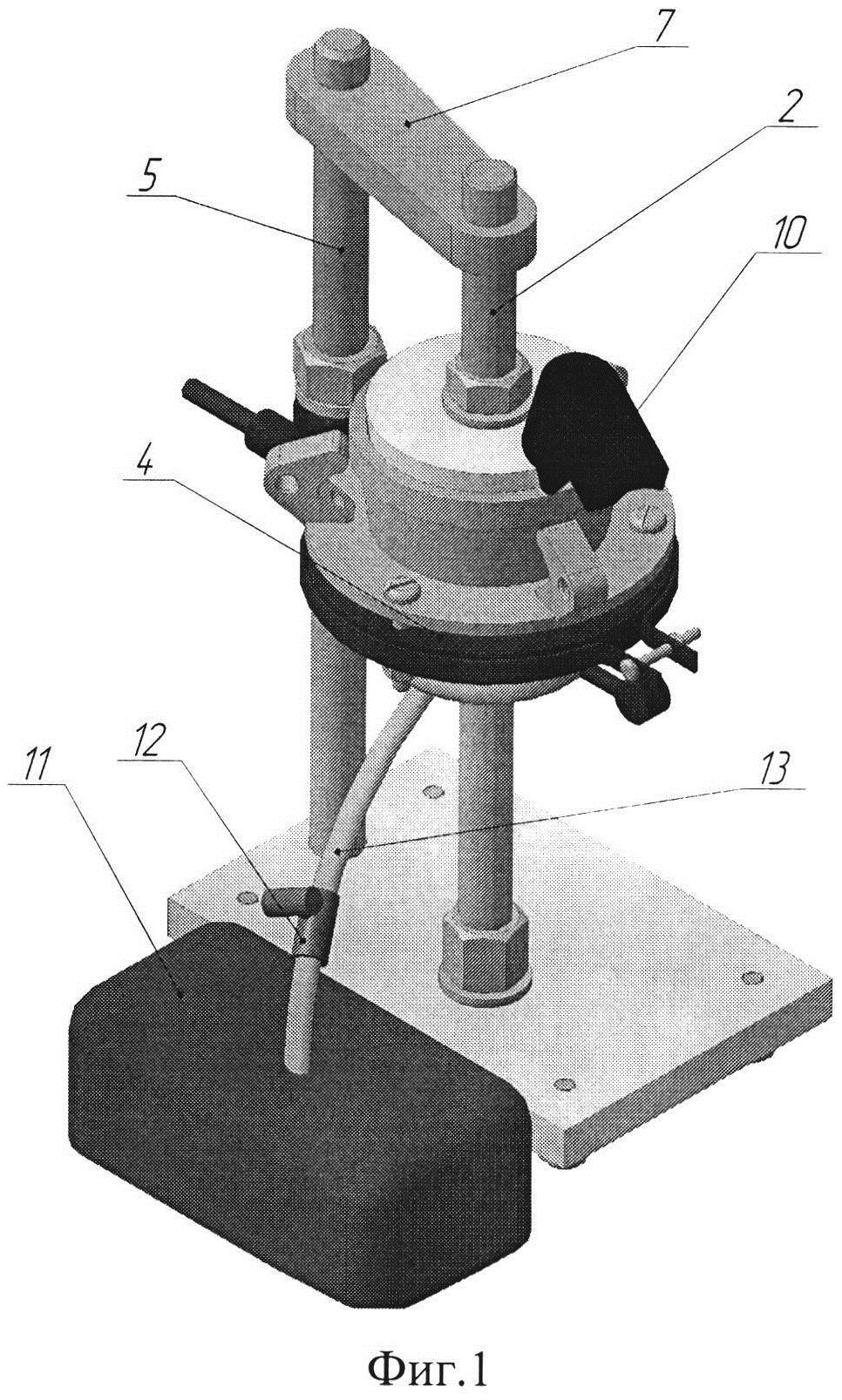

- на фиг. 1 - установка для реализации заявленного способа, изометрическая проекция;

- на фиг. 2 - установка для реализации заявленного способа, вид слева;

- на фиг. 3 - схема реализации способа;

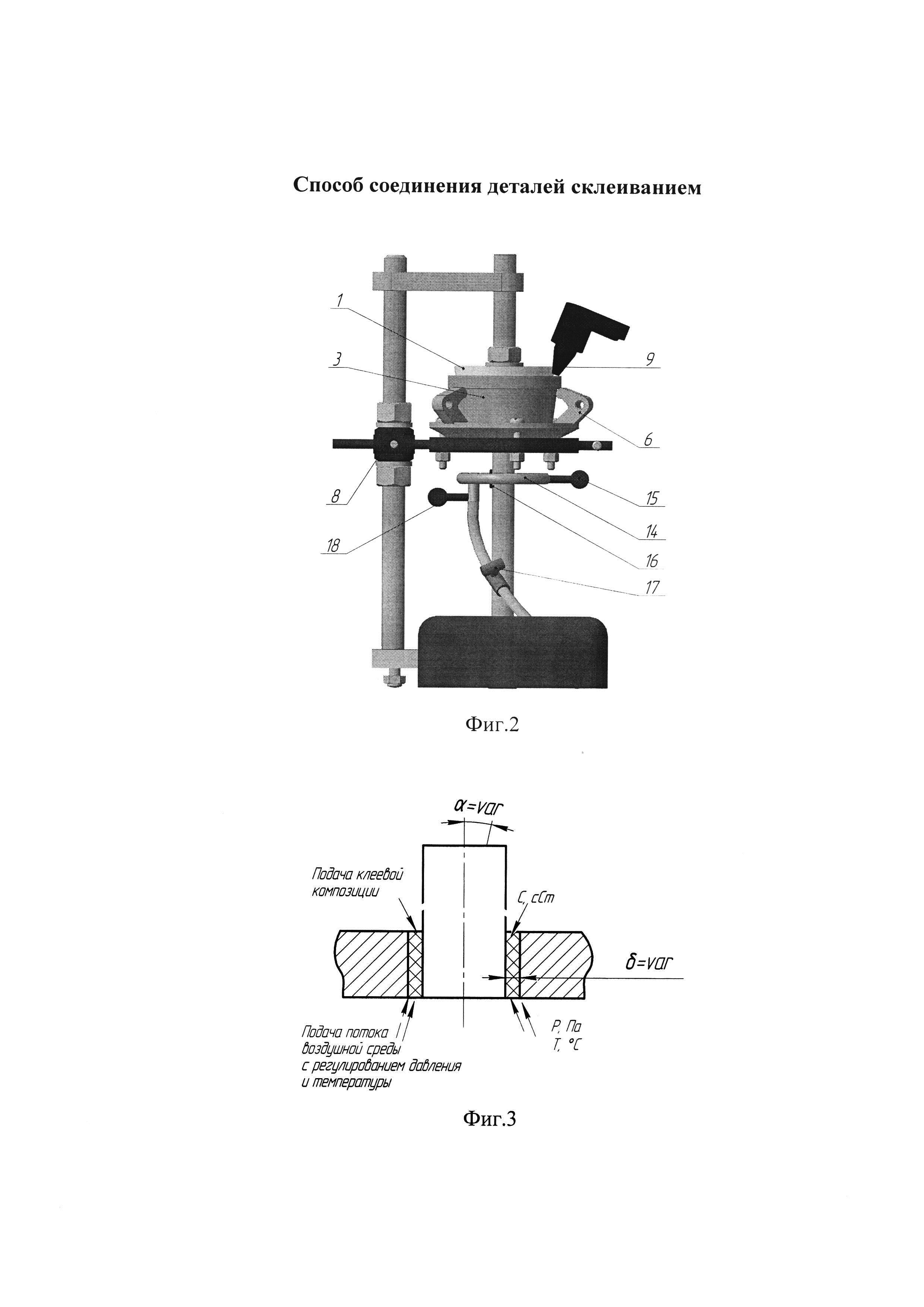

- на фиг. 4 - график зависимости прочности клеящего вещества от величины зазора на примере использования клеевой композиции АН-105;

- на фиг. 5 - график зависимости прочности соединения от шероховатости поверхности на примере использования анаэробного клея Loctite 648 при следующих значениях зазора: 1 - зазор 0,25 мм, 2 - зазор 0,5 мм.

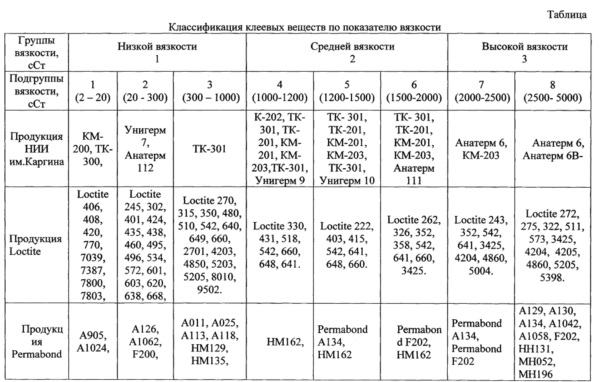

В таблице приведена классификация клеевых веществ по показателю вязкости.

Заявленный способ осуществляют следующим образом.

Из информации, входящей в уровень техники, известно, что для получения качественного клеевого соединения деталей важным фактором является шероховатость их соединяемых поверхностей. Изучению данного фактора посвящено много исследований в современной литературе. Так, например, компания Loctite опубликовала графики, на которых показано влияние шероховатости поверхности склеиваемых поверхностей деталей на прочностные характеристики клеевого соединения (см. фиг. 5) и [1]. В результате анализа информации и проведения экспериментальных работ установлено, что для получения качественного клеевого соединения оптимальные значения шероховатости склеиваемых поверхностей деталей должны находиться в пределах Ra=1,6…3,2 мкм. Значения шероховатости, находящиеся в этом интервале, обеспечивают хорошее заполнение зазора клеящим веществом, а также уменьшают появление концентраторов напряжений в клеевом соединении. Данные параметры шероховатости известны специалистам и не являются предметом патентной охраны настоящего изобретения. Но, тем не менее, для реализации заявленного способа важно, чтобы соединяемые посредством клеящего вещества поверхности деталей имели шероховатость, находящуюся в приведенном выше интервале значений.

Перед проведением склеивания деталей проводят подготовку их соединяемых (склеиваемых) поверхностей, например обезжиривание посредством использования растворителя. Как правило, процесс подготовки поверхностей зависит от состояния подлежащей склеиванию поверхности и вида применяемого клеящего вещества и проводится в соответствии с инструкцией к нему. В любом случае, это процесс известный специалистам и не требующий дополнительных пояснений.

Далее осуществляют сборку деталей. Процесс сборки деталей осуществляется в соответствии с технологией сборки, с использованием стандартных приспособлений и также не требует дополнительных пояснений. В результате проведения сборки детали занимают заданное относительное положение и, что весьма важно для достижения указанного технического результата, расположены вертикально. В процессе сборки деталей устанавливают заданный зазор (δ) между их склеиваемыми поверхностями (клеевой зазор).

Величина клеевого зазора имеет существенное значение. От величины этого зазора во многом зависит несущая способность клеящего вещества, помещенного между склеиваемыми поверхностями деталей, а следовательно, и несущая способность полученного посредством склеивания деталей изделия, причем для некоторых из них, например, передающих крутящий момент (шкивы, шестерни, звездочки и пр.), несущая способность клеящего вещества является определяющей характеристикой. Поэтому правильный выбор зазора весьма важен.

На графике (фиг. 4) приведена зависимость прочности соединения от величины зазора между соединяемыми деталями на примере использования клеящего вещества - клеевой композиции АН-105.

Анализ данного графика подтверждает, что на прочность клеевого соединения величина зазора оказывает существенное влияние. Увеличение зазора первоначально приводит к увеличению прочности соединения, но с определенного его значения приводит к снижению прочности клеевого слоя, которое обусловлено неравномерностью его отверждения по всему объему, а следовательно, появлению в нем внутренних напряжений.

Как показали исследования, аналогичная зависимость значения прочности клеевого слоя от величины зазора, в который помещено клеящее вещество, присуща практически всем клеящим веществам, приведенным в таблице.

Установлено, что для каждого клеящего вещества, в зависимости от его вязкости, существуют граничные величины зазоров, за пределами которых качество клеевого соединения резко снижается.

Проанализировав эксплуатационные и физико-механические параметры клеевых соединений изделий с применением клеящих веществ, приведенных в таблице, выявлено, что зазоры, используемые для клеевого соединения деталей, должны находиться в интервале значений от 0,03 до 0,5 мм. Естественно, что при реализации заявленного способа, клеевые зазоры находятся в пределах указанного интервала значений.

В результате проведения исследований установлено, что для получения качественного клеевого соединения необходимо поддерживать заданную вязкость клеящего вещества при подаче его в образованный между соединяемыми деталями зазор (δ) в течение всего периода времени заполнения зазора и обеспечить отверждение клеящего вещества в зазоре с соблюдением заданных температурных режимов в течение всего времени отверждения.

Для каждого клеящего вещества характерны свои оптимальные параметры для его эффективного применения. Это, например, температура (или интервал температур) клеящего вещества, при которой оно наносится на склеиваемые поверхности, и время отверждения нанесенного на склеиваемые поверхности клеящего вещества, в течение которого оно полностью затвердевает, образуя клеевое соединение. Данные параметры для каждого используемого клеящего вещества известны, как правило, они указываются в инструкции пользования клеящим веществом. Несоблюдение требований по температуре и времени отверждения при склеивании деталей приводит к снижению качества соединения [1]. Поэтому для получения клеевого соединения высокого качества необходимо обеспечить подачу в зазор клеящего вещества строго заданной температуры (от которой, в основном, зависит его вязкость) и поддерживать ее до полного заполнения клеевого зазора, после чего обеспечить заданную по времени выдержку до полного отверждения клеящего вещества в клеевом зазоре. Проблемы поддержания заданной температуры клеящего вещества при подаче его в зазор и выдержке времени для его отверждения в зазоре являются одними из основных при получении качественных клеевых соединений. Наиболее часто используемые клеящие вещества приведены в таблице.

Для проведения сборки и склеивания охватываемой и охватывающей деталей использовалась экспериментальная установка, конструкция которой раскрыта ниже.

Для осуществления заявленного способа первоначально осуществляют сборку деталей (естественно, что перед сборкой склеиваемые поверхности деталей обработаны до заданной шероховатости и очищены от загрязнений в соответствии с инструкцией по применению используемого клеящего вещества), в результате которой охватываемую деталь 1 располагают вертикально в установочных элементах установки, например в центрах 2, пропуская через отверстие (полость) расположенной вертикально охватывающей детали 3, а устанавливаемую относительно нее в заданное положение охватывающую деталь 3 размещают на опоре 4, установленной на стойке 5 с возможностью возвратно-поступательного вертикального перемещения по стойке, поворота относительно нее в горизонтальной плоскости и фиксации в заданном положении. Установленную на опоре 4 деталь 3 закрепляют зажимными элементами 6. Стойка 5 и нижний установочный элемент 2 размещены на основании (позицией не обозначено). Верхний установочный элемент 2 расположен на планке 7, установленной на верхней части стойки 5. Естественно, что для обеспечения установки и фиксации детали 1 установочные элементы 2 имеют возможность перемещения и стопорения в заданном положении. Установочные элементы 2 являются стандартными.

Заданный клеевой зазор (δ) между склеиваемыми поверхностями деталей 1 и 3 устанавливают за счет вертикального перемещения опоры 4 с деталью 3, ее поворота в горизонтальной плоскости и наклона относительно горизонтальной оси. После выставки углового положения опоры, она фиксируется в заданном угловом положении стопорным винтом 8. Процесс сборки закончен.

Далее осуществляют склеивание деталей 1 и 3.

Склеивание осуществляют подачей клеящего вещества из питателя (дозирующего устройства) 9, расположенного над клеевым зазором в клеевой зазор по направлению от верхнего его торца к нижнему. Питатель 9 может быть установлен на манипуляторе 10, обеспечивающим заданную траекторию перемещения питателя при подаче клеящего вещества в клеевой зазор. Питатель может быть размещен на штуцере при ручном заполнении клеевого зазора. Для осуществления заявленного способа это не принципиально.

Для осуществления заявленного способа и достижения указанного технического результата важно, что одновременно с подачей клеящего вещества в клеевой зазор, по направлению от нижнего его торца к верхнему, нагнетают поток теплоносителя в виде воздушной среды заданного давления и температуры. Для генерации воздушного потока используется компрессор 11, на выходе которого установлен индуктор 12 для подогрева воздуха до заданной температуры и поддержания заданной его температуры, выход индуктора посредством трубопровода 13 связан со сменным раздаточным коллектором 14 (кольцевым для цилиндрических деталей), расположенным под клеевым зазором. Форма коллектора повторяет форму клеевого зазора. В коллекторе 14 установлены датчик давления 15 воздушной среды и датчик температуры 16 воздушной среды.

Индуктор 12 оснащен регулятором 17 его мощности, управляемым от блока управления 18. С блоком управления 18 связаны датчики 15 и 16. Установка может быть снабжена системой управления (не показана), обеспечивающей согласованную работу ее агрегатов подачи воздушной среды и агрегатов подачи клеящего вещества.

Для реализации способа возможно использование только агрегатов генерации и подачи воздушной среды. Подача клеящего вещества при этом в клеевой зазор может быть осуществлена вручную, с использованием средств механизации.

Установлено, что при заполнении клеевого зазора клеящим веществом, оно далеко не всегда заполняет его равномерно, что в значительной степени сказывается на прочностных характеристиках соединения. Особенно часто подобные ситуации возникают при использовании высоковязких клеев или при заполнении малых зазоров из-за сил поверхностного натяжения клеевых композиций. Регулированием температуры подаваемого теплоносителя можно поддерживать оптимальную вязкость клеевой композиции, обеспечивая равномерное заполнение клеевого зазора, что способствует получению качественного клеевого соединения.

Перед работой установки с пульта управления (не показан) задают значения температуры и давления подаваемой в клеевой зазор воздушной среды. Температура воздушной среды соответствует оптимальной температуре применения используемого клеящего вещества. Давление воздушной среды устанавливают в зависимости от вязкости используемого клеящего вещества (см. таблицу). Экспериментально установлено, что при использовании клеящих веществ низкой вязкости давление воздушной среды должно находиться в интервале 9,8-196 Па, для клеящих веществ средней вязкости - 197-735 Па, для клеящих веществ высокой вязкости - 736-1470 Па.

Указанные выше интервалы давления воздушной среды в клеевом зазоре позволяют обеспечить равномерное заполнение зазора клеящим веществом, исключая его вытекание или выпучивание из зоны сборки.

Таким образом, при подаче сверху вниз в клеевой зазор из питателя 9 клеящего вещества, одновременно снизу вверх в клеевой зазор из раздаточного коллектора 14 осуществляют подачу теплоносителя заданной температуры и давления, который заполняет клеевой зазор и, контактируя с поступаемым в клеевой зазор клеящим веществом, поддерживает его температуру в заданных пределах, регулируя отверждение и вязкость. В течение всего времени работы (заполнения клеевого зазора) давление и температура воздушной среды контролируются датчиками 15 и 16, сигналы с которых передаются на блок управления 18, в котором эти данные анализируются и, в зависимости от их действительных значений, температура теплоносителя регулируется посредством регулятора 17, который соответствующим образом изменяет мощность индуктора 12, подогревая в той или иной мере проходящий через него поток воздушной среды, и мощность компрессора 11 для поддержания заданного давления воздушной среды.

Подача воздушного потока в клеевой зазор осуществляется в течение времени, необходимого для полного заполнения клеевого зазора, что позволяет сохранить заданную температуру клеящего вещества в течение всего времени заполнения клеевого зазора, и, тем самым, обеспечить равномерное плотное его заполнение, а также исключить его вытекание снизу из клеевого зазора.

После полного заполнения клеевого зазора клеящим веществом, прекращают подачу клеящего вещества, а теплоноситель продолжает поступать до тех пор, пока не произойдет отверждение в клеевом зазоре клеящего вещества и произойдет его запирание в клеевом зазоре. После этого подачу теплоносителя прекращают и полученное изделие отправляют на складирование. Таким образом, заполнение клеевого зазора и отверждение клеящего вещества в зазоре проводят в течение времени и при температуре, оптимальных для используемого клеящего вещества и указанных в правилах пользования данным клеящим веществом.

Изложенная выше последовательность выполнения операций обеспечивает оптимальные условия для заполнения клеевого зазора клеящим веществом и для его отверждения, позволяет избежать неравномерности отверждения клеящего вещества в клеевом зазоре по его объему, а следовательно, исключить появление внутренних напряжений в нем.

Все это позволяет обеспечить получение клеевого соединения высокого качества.

Сущность заявленного способа будет более понятна из приведенных ниже примеров.

Пример 1.

Соединяли склеиванием цилиндрический вал 1 (охватываемая деталь) и цилиндрическую втулку 3 (охватывающая деталь), изготовленные из стали 45. Наружный размер втулки ∅55Н14 мм, внутренний диаметр отверстия втулки ∅38-0,05 мм. Наружный диаметр вала изготавливался таким образом, что при соединении вала с втулкой, обеспечивался зазор δ=0.2 мм.

Подготовка соединяемых поверхностей к склеиванию проводилась чистовой токарной обработкой для обеспечения значения шероховатости соединяемых поверхностей Ra=2,5 мкм с последующим обезжириванием соединяемых поверхностей ацетоном и сушке в течение 15 минут для испарения растворителя.

При сборке деталей 1 и 3 цилиндрическую втулку 3 размещали на оправке 4, установленной на направляющей 5, и закрепляли зажимными элементами 6, а цилиндрический вал 1 вставляли в полость втулки 3, располагали вертикально в установочных элементах (центрах) 2. Выставляли заданный клеевой зазор.

В результате сборки клеевой зазор (δ) между деталями составил 0,2 мм.

В качестве клеящего вещества использовали клеевую анаэробную композицию Loctite 638.

Клеящее вещество, в расчетном количестве 0,524 мл, вязкостью 300 сСт сверху вниз подавали посредством питателя в клеевой зазор между соединяемыми деталями 1 и 3.

Одновременно снизу вверх из коллектора 14 подавали в зазор воздушную среду, температурой 25°C (рекомендуемая температура для работы с данным клеящим веществом при его использовании) и давлением 81,4 Па. Подачу воздушной среды в клеевой зазор осуществляли с поддержанием указанной выше температуры и давления до тех пор, пока визуально начали наблюдать появление клеящего вещества у нижнего торца клеевого зазора, после чего прекращали подачу клеящего вещества, а подачу воздушной среды продолжали до отверждения нижних слоев клеевой композиции, что предотвращало ее вытекание из клеевого зазора.

Выдержку соединения в требуемом положении для полного отверждения клеящего вещества осуществляли при температуре 20°C до времени достижения его технологической прочности, заявленной заводом-изготовителем, - 30 минут.

В результате получили клеевое соединение деталей 1 и 3, которое при проведении испытаний на сдвиг на разрывной машине ИР 5143-200 имело прочность на сдвиг σсд=24 МПа. За счет поддержания давления воздушной среды клеевой состав не вытек за пределы нижнего среза клеевого зазора, что привело к экономии клеящего вещества и исключению операции зачистки полученного изделия от вытекшего за пределы зазора клеящего вещества.

Соединение аналогичных деталей 1 и 3, полученное традиционным способом, без нагнетания теплоносителя в клеевой зазор, при проведении испытаний на сдвиг на разрывной машине ИР 5143-200 имело прочность на сдвиг σсд =22 МПа.

Таким образом, прочность на сдвиг соединения, полученного заявленным способом, на 9,1% выше, чем прочность соединения аналогичных деталей, полученного традиционным способом.

Пример 2.

Соединяли склеиванием цилиндрический вал 1 (охватываемая деталь) и цилиндрическую втулку 3 (охватывающая деталь), изготовленные из стали 45. Наружный размер втулки ∅055Н14 мм, внутренний диаметр отверстия втулки ∅380-0,05 мм. Наружный диаметр вала изготавливался таким образом, что при соединении вала с втулкой обеспечивался зазор δ=0.3 мм.

Подготовка соединяемых поверхностей к склеиванию и установка деталей в установке проводилась аналогично приведенной в примере 1.

В результате сборки клеевой зазор (δ) между деталями составил 0,3 мм.

В качестве клеящего вещества использовали клеевую анаэробную композицию Loctite 638.

Клеящее вещество, в расчетном количестве 0,785 мл, вязкостью 300 сСт сверху вниз подавали посредством шприца в зазор между соединяемыми деталями 1 и 3.

Одновременно, снизу вверх из коллектора подавали в зазор воздушную среду, температурой 25°С и давлением 153 Па. Подачу воздушной среды в клеевой зазор осуществляли с поддержанием указанной выше температуры и давления до тех пор, пока визуально начали наблюдать появление клеящего вещества у нижнего торца клеевого зазора, после чего прекращали подачу клеящего вещества, а подачу воздушной среды продолжали до отверждения нижних слоев клеевой композиции, что предотвращало ее вытекание из клеевого зазора.

Выдержку соединения в требуемом положении при температуре 20°С осуществляли до времени достижения технологической прочности, заявленной заводом-изготовителем - 30 минут.

В результате получили клеевое соединение деталей 1 и 3, которое при проведении испытаний на сдвиг на разрывной машине ИР 5143-200 имело прочность на сдвиг σсд=22 МПа. За счет поддержания давления воздушной среды клеящее вещество не вытекло за пределы нижнего среза клеевого зазора, что привело к экономии клеевого вещества и исключению операции зачистки полученного изделия от вытекшего за пределы зазора клеящего вещества.

Соединение аналогичных деталей 1 и 3, полученное традиционным способом, без нагнетания воздушной среды, получить не удалось, так как клеевая композиция вытекла из клеевого зазора. Традиционный способ имеет ограничение по зазору до 0,25 мм. Поэтому возможность сравнить полученные прочностные характеристики отсутствовала.

Кроме высокого качества клеевого соединения для данного способа характерны невысокая трудоемкость и себестоимость изготовления продукции, высокое качество сборки. Весьма существенно (примерно, на 25%) снижен расход клеящего вещества.

Литература

1. Wilfred Н. Barbeau, John Cocco, Simon Cowdrey, Loctite справочник 1998 Издательство: Loctite European Group. P.p.460.

2. Ignatov A.V., Bezmenov V.S., Devices for Transportation and Dosing of Adhesive Compounds at Assembly Facilities, POLYMER SCIENCE, Series D, Vol. 8, No. 1-2015 - P. 79-84.

3. Игнатов А.В. Современные достижения в области клеев и герметиков. - Журнал «Клеи. Герметики. Технологии», 2015, №11, стр. 35-39.

4. Игнатов А.В. Применение клеев при сборке изделий в машиностроении: Учебное пособие. М.: Изд-во МГТУ им. Н.Э. Баумана, 2000. 43 с.

5. Малышева Г.В. «Склеивание в машиностроении». Справочник в 2 томах. Т.2. М., изд-во Наука и технологии, 2005. - 244 с.

6. Петрова А.П. Клеящие материалы. Справочник./Под ред. чл.-корр. РАН, д-ра техн. наук Е.Н. Каблова, д-ра техн. наук С.В. Резниченко. - М.: ЗАО «Редакция журнала «Каучук и резина» (К и Р), 2002. - 196 с.