Результат интеллектуальной деятельности: Термореактивный термопластичный промежуточный продукт и способ его изготовления

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к термореактивному термопластичному промежуточному продукту. Более точно, настоящее изобретение относится к промежуточному продукту, изготавливаемому из композиции, содержащей очищенный или необязательно неочищенный лигнин из древесины мягких пород и по меньшей мере первую добавку. Настоящее изобретение дополнительно относится к способу изготовления промежуточного продукта и к применениям промежуточного продукта.

Предпосылки создания изобретения

В настоящее время объем мирового рынка продуктов переработки угля составляет около 42 миллиардов евро. Из них 19 миллиардов евро приходятся на угольные электроды для производства алюминия, 6 миллиардов евро - на графитовые электроды для электрических печей и около 1 миллиарда евро - на углеродное волокно. Другие важные продукты переработки угля включают сажу (11 миллиардов евро) и активированный уголь (2 миллиарда евро). Производство угольных и графитовых электродов и углеродного волокна сопряжено с высокими затратами и большим углеродным следом из-за применения сырья на нефтяной основе и энергоемких производственных процессов. Угольные и графитовые электроды изготавливают из так называемого "зеленого электрода" (состоящего из обожженного кокса), который карбонизируют при температурах около 1000°C в течение около двух недель. При изготовлении графитовых электродов за стадией карбонизации следует стадия графитизации при 3000°C. Угольные и графитовые электроды должны обладать высокой удельной электропроводностью, т.е. низким удельным сопротивлением. Удельное сопротивление предлагаемых на рынке графитовых электродов составляет около 500 мкОм⋅см (www.sglgroup.com). Что касается углеродного волокна, важным препятствием для его дальнейшего проникновения на рынок, в особенности, крупные сегменты рынка товаров массового производства, такие автомобилестроение, судоходство, ветроэнергетика и строительство, является его высокая цена. Производство углеродного волокна является дорогостоящим процессом из-за дороговизны сырья (полиакрилонитрила (PAN)) и энергоемкого производственного процесса.

Альтернативным сырьем для изготовления угольных электродов, графитовых электродов и углеродного волокно может служить лигнин за счет его потенциально высокой доступности, высокого содержания углерода (>60%) и предполагаемых меньших затрат на производство. Кроме того, лигнин является возобновляемым материалом.

Во время химической варки целлюлозы выделяют ее волокна из древесины мягких пород, твердых пород и биомассы однолетних растений с целью дальнейшей переработки в изделия из бумаги, картона и ткани. Преобладающим процессом химической варки является сульфатная варка. Другие процессы включают натронную варку, сульфитную варку и варку с органическими растворителями. При щелочной варке (т.е. сульфатной и натронной варке) большие количества лигнин растворяются в варочном щелоке, известном как натронный варочный щелок, представляющий собой высокощелочную сложную смесь, содержащую варочные химикаты, древесный лигнин с повышенной растворимостью, углеводы и органические кислоты. После этого лигнин может дополнительно перерабатываться в энергию путем сжигания частично испарившегося натронного варочного щелока или, в качестве альтернативы, может выделяться в форме твердого вещества путем добавления кислоты. Затем выделенный лигнин может применяться в качестве биотоплива или сырья для химикатов и материалов, например, углеродного волокна. Применение лигнина в качестве сырья для угольных и графитовых электродов и углеродного волокна имеет ряд преимуществ. Лигнин является рентабельным и возобновляемым материалом и в больших количествах содержится в промышленных натронных варочных щелоках целлюлозных заводов.

Для производства угольных электродов, графитовых электродов и углеродного волокна из лигнина требуется, чтобы из лигнина мог быть сформирован промежуточный продукт (зеленый электрод или предшественник волокна, соответственно) путем, например, экструзии из расплава. Такой промежуточный продукт должен являться термопластичным и термореактивным, чтобы в нем могли формироваться углерод-углеродные связи и повышаться содержание углерода на последующих стадиях высокотемпературной обработки. В частности, предшественники углеродного волокна должны являться термореактивными на стадии стабилизации производственного процесса. Стабилизация имеет целью трансформацию термопластичного предшественника волокна в отверждаемый материал, иными словами, предшественник волокна плавится под действием высоких температур во время карбонизации. Для экструзии из расплава требуется, чтобы лигнин плавился в определенном интервале температур выше его температуры стеклования и ниже его температуры разложения, т.е. он должен область термопластичными свойствами. Хотя лигнин из древесины мягких пород обладает более высокой термореактивностью, чем лигнин из древесины твердых пород, его сложнее экструдировать из расплава, что предположительно объясняется его более высокой степенью сшивания. Для облегчения прядения из расплава лигнина из древесины мягких пород требуется его модификация и/или добавление в него пластификатора. В заявке US 20080317661 описано, что лигнин из древесины мягких пород полностью ацетилируют и экструдируют из расплава с получением лигнинового волокна. В заявке WO/EP 2010/050185 описаны производные лигнина, свободные гидроксильные группы которого целиком получены с использованием, например, двухвалентного хлорангидрида с одновалентным ангидридом кислоты. Полученные производные лигнина являются термопластичными и из них можно прясть нити. Тем не менее, из-за отсутствия свободных гидроксильных групп, производные лигнина имеют низкую термореактивность. В заявке WO 2012/038259 описан способ придания лигнину из древесины мягких пород способности плавиться с целью изготовления углеродного волокна. В основу способа положено использование экстрагированных растворителем фракций лигнина и их дегазация при повышенных температурах. Отсутствуют примеры получения углеродного волокна из лигнина из древесины мягких пород. Кроме того, эта технология сопряжена с высокими затратами из-за низкого выхода при экстрагировании (обычно 25%) и высокими капитальными затратами, связанными с системами регенерации растворителя. Известно, что фракционированный лигнин из древесины твердых пород применяется в качестве пластификатора для лигнина из древесины мягких пород с целью дальнейшего получения углеродного волокна (Ylva Norström и др., Nordic Wood Biorefinery Conference 2011, Stockholm). Недостатком этой технологии является необходимость двух капиталоемких установок для экстрагирования лигнина (одной для лигнина из древесины мягких пород и одной для лигнина из древесины мягких пород), что увеличивает капитальные затраты.

Соответственно, существует потребность в возобновляемом термореактивном термопластичном промежуточном продукте, получение которого является рентабельным и который может легко использоваться в последующих применениях и процессах.

Предпосылки создания изобретения

В основу настоящего изобретения положена задача изготовления усовершенствованного или альтернативного термореактивного термопластичного промежуточного продукта из очищенного или необязательно неочищенного лигнина, в котором преодолены или ослаблены по меньшей мере некоторые из недостатков известных из техники продуктов.

С учетом того, что из лигнина из древесины мягких пород может быть изготовлен промежуточный продукт, более приемлемый для последующего переработки, в изобретении предложен термореактивный термопластичный промежуточный продукт для преобразования в продукты переработки угля, такие как угольные электроды, графитовые электроды или углеродное волокно.

Более конкретные задачи изобретения включают получение композиции лигнина из древесины мягких пород для изготовления упомянутого термореактивного термопластичного промежуточного продукта.

Изобретение охарактеризовано в независимых пунктах прилагаемой формулы изобретения. В зависимых пунктах прилагаемой формулы изобретения, в следующем далее описании и на чертежах представлены варианты осуществления.

Согласно первой особенности предложен термореактивный термопластичный промежуточный продукт в форме фасонного изделия, при этом промежуточный продукт представляет собой композицию, а композиция содержит очищенный лигнин из древесины мягких пород и по меньшей мере первую добавку.

Под "очищенным" подразумевается, что лигнин или соответствующий натронный варочный щелок, например, полученный в процессе щелочной варки, профильтрован с целью удаления частиц и промыт с целью снижения содержания неорганического вещества. В одном из вариантов осуществления натронный варочный щелок профильтрован через мембранные фильтры с отсечкой 50 кДа. Мембранная фильтрация может рентабельно осуществляться в промышленном масштабе, и, кроме того, она является экологически благоприятной технологией, поскольку не требует избыточного применения растворителей.

Согласно второй особенности предложен термореактивный термопластичный промежуточный продукт в форме фасонного изделия, при этом промежуточный продукт представляет собой композицию, а композиция содержит неочищенный лигнин из древесины мягких пород и по меньшей мере первую добавку.

Под "продуктом переработки угля" подразумевается, например, угольный электрод, графитовый электрод и углеродное волокно.

Под "фасонным изделием" подразумевается экструдированное из расплава изделие, такое как без ограничения предшественник волокна или зеленый электрод или гранулы.

Под "термопластичным промежуточным продуктом" подразумевается, промежуточный продукт, который способен плавиться и за счет этого может подвергаться дальнейшей переработке с целью формирования нового фасонного изделия такими методами, как экструзия из расплава, литьевое формование и т.д.

Под "термореактивным" подразумевается, что лигниновая структура промежуточного продукта по-прежнему содержит реактивные участки, такие как свободные гидроксильные группы, способные обеспечивать промежуточный продукт, который может подвергаться дальнейшей переработке, например, в стабилизированный предшественник волокна для производства углеродного волокна или подвергаться карбонизации с целью формирования угольных электродов или графитовых электродов.

Кроме того, путем регулирования количества добавок, смешиваемых с лигнином, может регулироваться вязкость композиции.

Соответственно, этот промежуточный продукт является рентабельным за счет как рентабельности его изготовления методом экструзии из расплава в отличие от экструзии из раствора с использованием избыточных количеств растворителей, так и возможности его рентабельного преобразования в продукты переработки угля в силу его высокой термореактивности. За счет применения лигнина из древесины мягких пород дополнительно обеспечивается материал, который является возобновляемым, а также не наносящим ущерба окружающей среде, для применения в качестве сырья для продуктов переработки угля, например, угольных или графитовых электродов или углеродного волокна. Поскольку промежуточный продукт является термореактивным, также обеспечивается материал из промежуточного продукта, который может подвергаться дальнейшей переработке, такой как тепловая обработка различных типов, в результате которой из промежуточного продукта получают угольный или графитовый электрод или стабилизированное волокно при изготовлении углеродного волокна. Это означает, что из промежуточного продукта может формироваться стабилизированная нить-предшественник, которая в свою очередь может обладать высокой термореактивностью и может быть легко карбонизирована в углеродное волокно.

В упомянутых вариантах осуществления добавки к композиции могут обеспечивать изменение ее реологических свойства. Как известно специалистам в данной области техники, поскольку различные количества добавок в различной степени влияют на вязкость, можно регулировать вязкость в зависимости от целей, в которых предполагается применять промежуточный продукт.

В одном из вариантов осуществления первой и второй особенностей по меньшей мере первой добавкой к композиции может являться растворитель лигнина.

Под "растворителем лигнина" подразумевается растворитель, который способен разрушать межмолекулярные и внутримолекулярные связи, такие как ван-дер-ваальсовы связи и водородные связи, в результате чего структура становится открытой, и с ней могут вступать в реакцию или взаимодействовать другие добавки.

За счет добавления растворителя лигнина обеспечивается способ изменения пригодности для переработки и тем самым текучести и, следовательно, также вязкости композиции. При добавлении растворителя температура стеклования смеси снижается по сравнению с температурой стеклования исходного лигнина. Растворитель лигнина предпочтительно добавляют в количествах, соответствующих весовой доле лигнина из древесины мягких пород. Соответственно растворитель лигнина добавляют не с целью растворения лигнина, а лишь в таком количестве, чтобы частично открылась его молекулярная структура. Лигнин из древесины мягких пород может представлять собой, например, порошок, и, соответственно, растворитель лигнина может добавляться в таких небольших количествах, чтобы лигнин оставался в твердом состоянии. По существу, обеспечивается композиция, в которую добавлен растворитель, чтобы композицию можно было экструдировать, например, путем прядения из расплава в отличие от прядения из раствора, при котором требуются избыточные количества растворителя для растворения лигнина.

Соответственно, путем этого добавления небольшого количества растворителя обеспечивается композиция, которая может быть экструдирована из расплава в виде фасонного изделия. К удивлению, за счет добавления небольших количеств растворителя становится возможной экструзия из расплава лигнина из древесины мягких пород, тогда как прядение из раствора при использовании таких же количеств растворителя является очень сложным, если вообще возможным.

Растворителем лигнина может являться любой апротонный полярный растворитель, например, алифатический амид, такой как диметилформамид (DMF) или диметилацетамид (DMAc), окись третичного амина, такая как N-метилморфолин-N-оксид (NMMO), диметилсульфоксид (DMSO), этиленгликоль, диэтиленгликоль, низкомолекулярный полиэтиленгликоль (PEG) с молекулярной массой от 150 до 20000 г/моль или ионные жидкости или любое сочетание упомянутых растворителей и жидкостей.

В другом варианте осуществления композиция может дополнительно содержать по меньшей мере вторую добавку.

В еще одном альтернативном варианте осуществления композиция может дополнительно содержать даже третью добавку.

Второй или третьей добавкой может являться реактивное блокирующее средство.

Под "реактивным блокирующим средством" подразумевается средство, которое способно образовывать ковалентные связи с гидроксильными группами молекулы лигнина во время экструзии из расплава и блокировать сильные межмолекулярные и внутримолекулярные взаимодействия в макромолекуле лигнина, такие как ван-дер-ваальсовы связи и водородные связи. За счет этого может регулироваться пригодность для переработки и тем самым текучесть и, следовательно, также вязкость композиции в экструдере. Тем не менее, это средство предпочтительно следует добавлять в таком количестве, чтобы в молекуле лигнина сохранялись свободные гидроксильные группы, и поддерживалась термореактивность промежуточного продукта.

Второй или третьей добавкой может являться выравнивающее средство.

Под "выравнивающим средством" подразумевается средство, которое способно смешиваться с лигнином из древесины мягких пород и взаимодействовать с макромолекулами лигнина, в результате чего повышается степень их выравнивания вдоль главного направления, т.е. направления волокон, что значительно улучшает деформационные свойства расплавленной композиции во время экструзии и прядения.

В одном из вариантов осуществления первой особенности второй добавкой может являться реактивное блокирующее средство, а третьей добавкой может являться выравнивающее средство. В этом варианте осуществления реактивное блокирующее средство добавляют до выравнивающего средства.

В одном из альтернативных вариантов осуществления по меньшей мере 1%, предпочтительно по меньшей мере 50%, наиболее предпочтительно по меньшей мере 95% свободных гидроксильных групп, присутствующих во фракционированном лигнине из древесины мягких пород, остаются незатронутыми.

За счет большой доли незатронутых свободных гидроксильных групп в лигнине может обеспечиваться промежуточный продукт, являющийся термореактивным.

В одном из вариантов осуществления первой особенности продукт может быть способен переплавляться.

Согласно третьей особенности предложен способ изготовления термопластичного термореактивного промежуточного продукта, включающий стадии использования очищенного лигнина из древесины мягких пород в виде сухого порошка, добавления по меньшей мере первой добавки в лигнин из древесины мягких пород, в результате чего он остается преимущественно в твердом состоянии, при этом первой добавкой является растворитель лигнина, способный открывать структуру лигнина.

Согласно четвертой особенности предложен способ изготовления термопластичного термореактивного промежуточного продукта, включающий стадии использования неочищенного лигнина из древесины мягких пород в виде сухого порошка, добавления по меньшей мере первой добавки в лигнин из древесины мягких пород, в результате чего он остается преимущественно в твердом состоянии, при этом первой добавкой является растворитель лигнина, способный открывать структуру лигнина.

Под фразой "остается преимущественно в твердом состоянии" подразумевается, что растворитель лигнина не добавляют в избытке с целью растворения лигнина.

Под фразой "способный открывать структуру лигнина" подразумевается, что растворитель лигнина может слегка открывать структуру лигнина, что снижает вязкость композиции и позволяет другим добавкам взаимодействовать или вступать в реакцию с молекулой лигнина. За счет добавления растворителя лигнина также обеспечивается композиция, из которой путем экструзии из расплава может формоваться изделие, например, зеленых электродов для изготовления угольных или графитовых электродов или предшественника волокна для изготовления углеродного волокна. К удивлению, при добавлении небольших количеств растворителя улучшается экструзия из расплава, тогда как прядение из раствора при использовании таких же количеств растворителя является очень сложным, если вообще возможным.

В одном из вариантов осуществления температуру обработки с целью формования предшественника волокна из термопластичной композиции предпочтительно поддерживают ниже 250°C, более предпочтительно ниже 200°C, поскольку при более высокой температуре в лигнине из древесины мягких пород начинается образование поперечных связей. Соответствующее время обработки предпочтительно составляет менее 30 минут.

Соответственно, в этом варианте осуществления растворитель лигнина добавляют таким образом, чтобы структура лигнина была открыта, но лигнин не растворялся в растворителе.

Растворителем лигнина может являться любой апротонный полярный растворитель, например, алифатический амид, такой как диметилформамид (DMF) или диметилацетамид (DMAc), окись третичного амина, такая как N-метилморфолин-N-оксид (NMMO), диметилсульфоксид (DMSO), этиленгликоль, диэтиленгликоль, низкомолекулярный полиэтиленгликоль (PEG) с молекулярной массой от 150 до 20000 г/моль или ионные жидкости или любое сочетание упомянутых растворителей и жидкостей.

В одном из вариантов осуществления второй особенности способ может дополнительно включать добавление по меньшей мере второй добавки.

В еще одном альтернативном варианте осуществления способ может дополнительно включать добавление по меньшей мере третьей добавки.

Второй или третьей добавкой может являться реактивное блокирующее средство или выравнивающее средство.

Соответственно, вторую (или третью) добавку в форме реактивного блокирующего средства или выравнивающего средства предпочтительно добавляют в термопластичную композицию, когда она предназначена для последующей переработки путем экструзии из расплава и т.д., поскольку эта добавка улучшает реологические свойства при изготовлении промежуточного продукта для применений и процессов этих типов.

Второй добавкой может являться реактивное блокирующее средство, а третьей добавкой может являться выравнивающее средство.

Соответственно, в этом варианте осуществления реактивное блокирующее средство добавляют до выравнивающего средства.

В одном из вариантов осуществления второй особенности первая, вторая и третья добавки могут добавляться непосредственно в существующее устройство, такое как экструдер. Это означает, что способ без модификаций может быть внедрен в существующее производство. Тем самым обеспечивается еще более рентабельный способ.

В одном из вариантов осуществления вторую добавку добавляют по истечении определенного периода обработки после добавления первой добавки. Соответственно, в этом варианте осуществления первая добавка, т.е. растворитель лигнина, может взаимодействовать со структурой лигнина, в результате чего она немного ослабляется или открывается перед добавлением второй добавки, а вязкость снижается до целевого значения.

В одном из вариантов осуществления реактивное блокирующее средство может быть способным вступать в реакцию с лигнином непосредственно во время экструзии из расплава.

Согласно пятой особенности предложен термореактивный термопластичный промежуточный продукт, изготавливаемый способом согласно третьей или четвертой особенности.

Согласно шестой особенности предложено применение термореактивного термопластичного промежуточного продукта согласно первой, второй и пятой особенностям для получения продукта переработки угля.

Продуктом переработки угля может являться углеродное волокно.

Такое волокно может впоследствии перерабатываться традиционными способами, такими как стабилизация и карбонизация.

В качестве альтернативы, продуктом переработки угля может являться угольный или графитовый электрод.

Краткое описание чертежей

Далее в качестве примера описаны варианты осуществления настоящего изобретения со ссылкой на сопровождающие схематические чертежи, на которых:

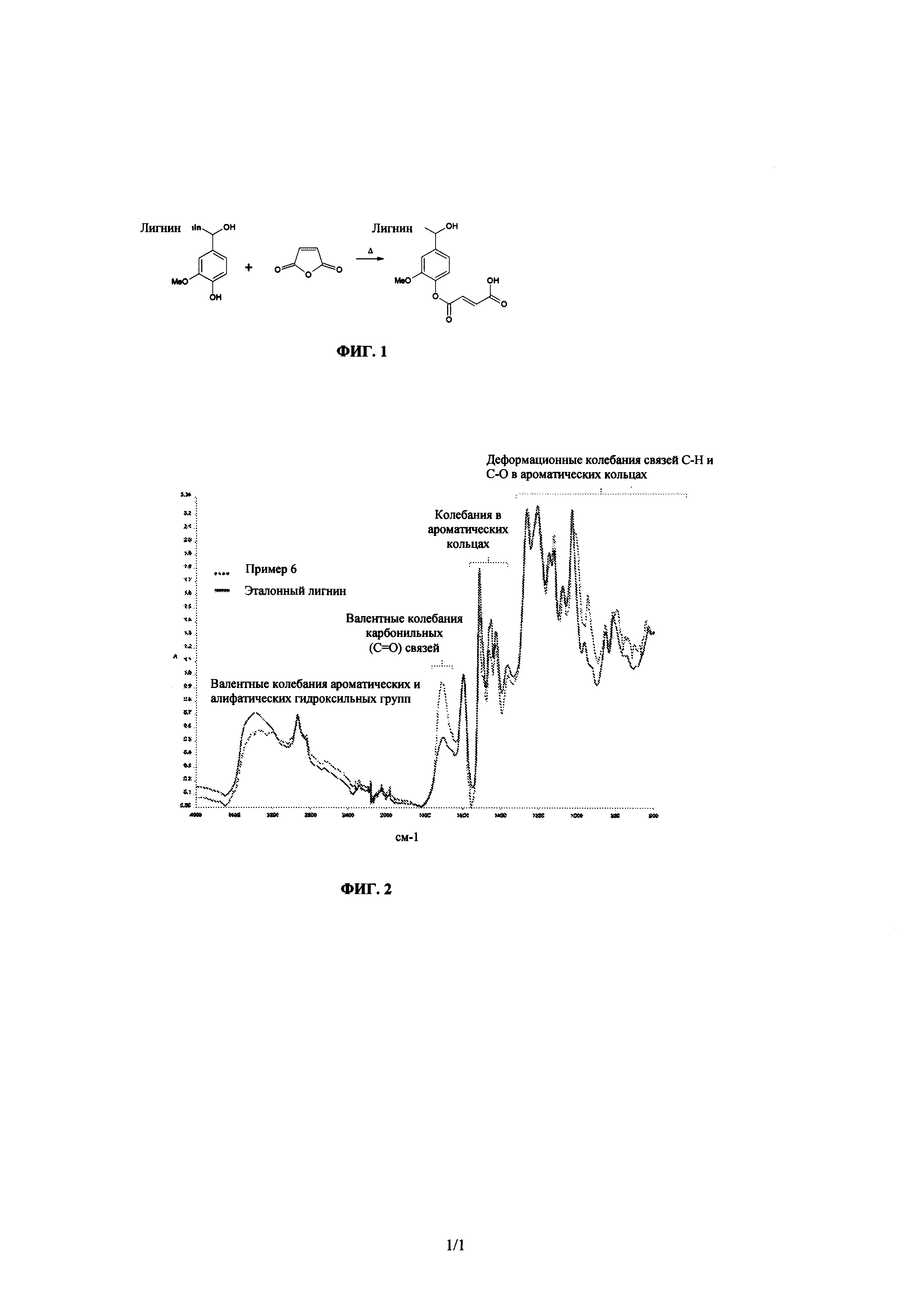

на фиг. 1 показана реакция между лигнином из древесины мягких пород и ангидридом, примером которого служит малеиновый ангидрид,

на фиг. 2 показаны FTIR спектры лигнина по Примеру 1 и волокон лигнина по Примеру 7, соответственно.

Описание вариантов осуществления

В одном из вариантов осуществления предложен способ изготовления термопластичного термореактивного промежуточного продукта. Способ включает использование очищенного или необязательно неочищенного лигнина из древесины мягких пород в виде сухого порошка, т.е. с содержанием влаги в лигнине менее 10% по весу. В порошковый лигнин добавляют первую добавку. Добавку добавляют в количестве, в котором она не растворяет порошковый лигнин, а оставляет его преимущественно в твердом состоянии.

В одном из альтернативных вариантов осуществления предложен способ изготовления термопластичного термореактивного промежуточного продукта. Способ включает использование неочищенного лигнина из древесины мягких пород в виде сухого порошка, т.е. с содержанием влаги в лигнине менее 10% по весу. В порошковый лигнин добавляют первую добавку. Добавку добавляют в количестве, в котором она не растворяет порошковый лигнин, а оставляет его преимущественно в твердом состоянии.

В одном из вариантов осуществления первая добавка может добавляться в количестве 1-20% по весу порошкового лигнина.

Первой добавкой может являться растворитель лигнина, который способен открывать структуру лигнина.

Примерами таких растворителей лигнина служат апротонные полярные растворители например, алифатические амиды, такой как диметилформамид (DMF) или диметилацетамид (DMAc), окись третичного амина, такая как N-метилморфолин-N-оксид (NMMO), диметилсульфоксид (DMSO), этиленгликоль, диэтиленгликоль, низкомолекулярный полиэтиленгликоль (PEG) с молекулярной массой от 150 до 20000 г/моль или ионные жидкости или любое сочетание упомянутых растворителей и жидкостей.

В одном из альтернативных вариантов осуществления пропитывают лигнин раствором, состоящим из 50% воды и 50% водорастворимого растворителя лигнина с температурой кипения выше, чем у воды. На две части раствора могут добавляться восемь частей лигнина. Смесь, еще содержащая лигнин в нерастворенном виде, может быть подвергнута лиофилизации или сушке на воздухе с целью мягкого удаления воды, в результате чего получают пропитанный растворителем лигнин. Этим способом обеспечивается равномерное распределение растворителя в лигнине.

Способ дополнительно включает добавление второй или третьей добавки или как второй, так и третьей добавок. Второй или третьей добавкой может являться реактивное блокирующее средство или выравнивающее средство. Это означает, что после добавления растворителя лигнина может добавляться реактивное блокирующее средство или выравнивающее средство. В одном из альтернативных вариантов осуществления может добавляться как реактивное блокирующее средство, так и выравнивающее средство в любой последовательности. Тем не менее, в одном из предпочтительных вариантов осуществления реактивное блокирующее средство добавляют до выравнивающего средства.

В одном из вариантов осуществления реактивным блокирующим средством может являться ангидрид, такой как ангидрид фталевой кислоты. В другом варианте осуществления ангидридом является ангидрид малеиновой кислоты. К удивлению, реактивное блокирующее средство вступает в реакцию с лигнином непосредственно во время экструзии, т.е. процессом прядения по существу является реактивный процесс прядения. К удивлению, промежуточный продукт может быть переплавлен с целью формирования нового фасонного изделия, такого как предшественник волокна. Это доказывает, что промежуточный продукт по существу является термопластичным промежуточным продуктом.

На фиг. 1 показана реакция между лигнином и ангидридом. В результате оксиалкилирования фенольных гидроксилов малеиновым ангидридом уменьшается число фенольных и алифатических гидроксильных групп и увеличивается число карбоксильных гидроксильных групп.

В одном из вариантов осуществления выравнивающим средством может являться высокомолекулярный полиэтиленгликоль (PEG) с молекулярной массой более 20000 г/моль. В другом варианте осуществления таким выравнивающим средством может являться полиэтиленоксид (РЕО). В основу добавления выравнивающего средства положен тот факт, что молекула лигнина является нелинейной макромолекулой с малой молекулярной массой и, соответственно, с трудом поддается выравниванию во время прядения, что затрудняет прядение из расплава. За счет взаимодействия с выравнивающим средством повышается эффективность прядения.

В одном из вариантов осуществления добавляют вторую добавку по истечении определенного периода обработки, чтобы растворитель лигнина мог вступить во взаимодействие со структурой лигнина, открыть ее и тем самым облегчить для любых последующих добавок возможность взаимодействия и/или вступления в реакцию с молекулой лигнина. Длительность периода обработки может зависеть от используемого экструдера и может регулироваться несколькими способами, известными специалистам в данной области техники, например, путем изменения геометрии сегментов шнека, скорости шнека и точки добавления. Период обработки предпочтительно оптимизируется с целью предотвращения образования поперечных связей в лигнине во время экструзии.

Описанным способом получают термореактивный термопластичный промежуточный продукт в форме фасонного изделия. Промежуточный продукт может использоваться для формирования или получения продуктов переработки угля, при этом промежуточный продукт содержит очищенный лигнин из древесины мягких пород и получен из композиция, содержащей очищенный лигнин из древесины мягких пород и по меньшей мере первую добавку.

Затем термореактивный термопластичный промежуточный продукт может быть обработан известными способами с целью получения продуктов переработки угля, такими как способы изготовления углеродного волокна. Такие способы также описаны в приведенных далее примерах и включают стадии прядения из раствора с целью получения углеродного волокна, стабилизации и, наконец, карбонизации волокна, известные специалистам в данной области техники.

Промежуточный продукт, полученный описанным способом, особо применим для тепловой обработки, поскольку он является "термореактивным", что означает, что структура лигнина в промежуточном продукте по-прежнему содержит реактивные участки, такие как свободные гидроксильные группы. Эти свободные гидроксильные группы обеспечивают промежуточный продукт, который может дополнительно переработан, например, в стабилизированный предшественник волокна с целью изготовления углеродного волокна или карбонизирован с целью изготовления угольных или графитовых электродов.

Предпочтительные признаки каждой особенности изобретения с соответствующими изменениями применимы в каждой из остальных особенностей. Упомянутые документы известного уровня техники включены в настоящую заявку во всей полноте, допустимой законом. Изобретение дополнительно описано в следующих далее примерах, которые не ограничивают каким-либо образом его объем. Варианты осуществления настоящего изобретения более подробно описаны с помощью их примеров с единственной целью проиллюстрировать изобретение, а не каким-либо образом ограничить его объем.

Примеры

Далее описаны неограничивающие примеры настоящего изобретения.

Пример 1

Профильтровали промышленный натронный варочный щелок через керамическую мембрану с отсечкой 50 кДа. Использовали проникшую фракцию для последующего осаждения лигнина путем подкисления с помощью двуокиси углерода. Дважды промыли твердый сырой лигнин разбавленной серной кислотой и высушили до содержания сухого вещества 95%. В результате двойного промывания содержания золы снизилось с 0,42% до 0,08% по весу сухого лигнина.

Пример 2

Использовали промышленный натронный варочный щелок для осаждения лигнина путем подкисления с помощью двуокиси углерода. Дважды промыли твердый сырой лигнин разбавленной серной кислотой и высушили до содержания сухого вещества 95%.

Пример 3

Загрузили очищенный лигнин из древесины мягких пород по Примеру 1 в двухшнековый лабораторный экструдер (микросмеситель DSM Xplore) с целью получения нитей. Температура шнеков составляла 180°C, а температура на выходе из сопла составляла 200°C. Нить было невозможно прясть, поскольку расплав имел слишком высокую вязкость.

Пример 4

Смешали очищенный лигнин из древесины мягких пород по Примеру 1 с 4% диметилсульфоксида (DMSO), и использовали смесь для прядения из расплава при температуре 180°C с максимальной скоростью приема нити 50 м/мин. Из Примера 4 видно, что за счет добавления небольшого количества растворителя лигнин из древесины мягких пород, который как таковой не пригоден для экструзии из расплава, может быть экструдирован из расплава. Стабилизировали полученное лигниновое волокно (промежуточный продукт) на воздухе. У стабилизированного волокна не наблюдалась точка стеклования, что является признаком завершения стабилизации. Карбонизировали стабилизированное волокно в среде азота, и получили углеродное волокно.

Пример 5

Смешали очищенный лигнин из древесины мягких пород по Примеру 1 с 10% диметилсульфоксида (DMSO), и использовали смесь для прядения из расплава при температуре шнеков 170°C и температуре 180°C на выходе из сопла с максимальной скоростью приема нити 200 м/мин, что является максимальной скоростью приема нити у использованного устройства. Смесь имела меньшую вязкость, чем в Примере 4. Пример 5 показывает, что при добавлении большего количества растворителя лигнина снижается вязкость и повышается скорость прядения. Стабилизировали и карбонизировали полученное лигниновое волокно (промежуточный продукт), и получили углеродное волокно.

Пример 6

Смешали очищенный лигнин из древесины мягких пород по Примеру 1 с 5% диметилсульфоксида (DMSO), а затем добавили 10% ангидрида малеиновой кислоты (МАА) в качестве реактивного блокирующего средства. Использовали полученную смесь для прядения из расплава при температуре шнеков 180°C и температуре 190°C на выходе из сопла с максимальной скоростью приема нити 80 м/мин. Полученное лигниновое волокно (промежуточный продукт) легко поддавалось растяжению. Пример 6 показывает, что MAA улучшает характеристики прядения и растяжимость волокна.

Пример 7

Смешали очищенный лигнин из древесины мягких пород по Примеру 1 с 7% диметилсульфоксида (DMSO), а затем добавили 7% ангидрида фталевой кислоты (PAA). Использовали полученную смесь для прядения из расплава при температуре шнеков 180°C температуре 190°C на выходе из сопла с максимальной скоростью приема нити 200 м/мин. Пример 7 показывает, что РАА улучшает характеристики прядения. Стабилизировали и карбонизировали полученное лигниновое волокно (промежуточный продукт), и получили углеродное волокно.

Примеры 8a, 8b и 8c

Провели следующие эксперименты, чтобы проверить, возможна ли реакция оксиалкилирования между лигнином и ангидридом в условиях экструзии из расплава.

Пример 8а

Растворили сухой очищенный лигнин из древесины мягких пород по Примеру 1 в DMSO в концентрации 0,25 г/л. Добавили в смесь малеиновый ангидрид в количестве 7% в пересчете на вес лигнина в сухом состоянии. Насытили смесители азотом, закрыли и нагрели до 180°C за 5 минут, в течение которых произошла реакция.

По завершении реакции осадили лигнин в деионизированной воде, профильтровали, обильно промыли и высушили в вакууме при температуре 80°C в течение ночи. Осуществили анализ оксиалкилированного лигнина методом 31P-ЯМР. Содержание алифатических гидроксильных групп снизилось с 1,9 до 1,2 ммоль/г, а содержание карбоксильных гидроксилов повысилось с 0,4 до 0,7 ммоль/г. Эти изменения являются значимыми и показывают, что малеиновый ангидрид действительно вступает в реакцию с лигнином из древесины мягких пород при температурах и времени реакции, существующих во время экструзии из расплава.

Пример 8b

Обработали сухой очищенный лигнин из древесины мягких пород по Примеру 1 фталевым ангидридом согласно процедуре, описанной в Примере 8а. Анализ методом 31Р-ЯМР показал, что содержание алифатических гидроксильных групп снизилось с 1,9 до 1,4 ммоль/г, а содержание карбоксильных гидроксилов повысилось с 0,4 до 0,8 ммоль/г. Эти изменения являются значимыми и показывают, что фталевый ангидрид действительно вступает в реакцию с лигнином из древесины мягких пород при температурах и времени реакции, существующих во время экструзии из расплава.

Пример 8c

Проанализировали лигнин по Примеру 1 и лигниновое волокно по Примеру 7 методом FTIR, как показано на фиг. 2. Как лигнин, так и лигниновое волокно имели значительную оптическую плотность в диапазоне 3677-3042 см-1, соответствующем валентным колебаниям ароматических и алифатических гидроксильных групп. Площадь пика лигнинового волокна в этом диапазоне была всего на 15% меньше, чем у лигнина, т.е. после экструзии остаются незатронутыми 85% гидроксильных групп. Это доказывает, что лигниновое волокно по-прежнему является термореактивным, т.е. промежуточный продукт по существу является реактивным промежуточным продуктом. Лигниновое волокно имело более высокую оптическая плотность в диапазоне 1750-1650 см-1, соответствующем валентным колебаниям карбонильных групп, вследствие введения карбонильных групп, образующихся при реакции лигнина с фталевым ангидридом.

Пример 9

Смешали очищенный лигнин из древесины мягких пород по Примеру 1 с 5% диметилсульфоксида (DMSO), а затем добавили 7% ангидрида фталевой кислоты. Использовали полученную смесь для прядения из расплава при температуре шнеков 180°C и температуре 190°C на выходе из сопла с максимальной скоростью приема нити 100 об/мин. Измельчили полученное лигниновое волокно в порошок, который загрузили в экструдер для экструзии из расплава. Прядение нити было возможным при температуре шнеков 180°C и температуре 190°C на выходе из сопла с максимальной скоростью приема нити 200 об/мин. Примеры 9 и 10 ясно демонстрируют, что промежуточный продукт по существу является термореактивным и термопластичным промежуточным продуктом.

Пример 10

Смешали очищенный лигнин из древесины мягких пород по Примеру 1 с 5% диметилсульфоксида (DMSO), а затем добавили 10% полиэтиленоксида в качестве выравнивающего средства. Использовали полученную смесь для прядения из расплава при температуре шнеков 180°C и температуре 190°C на выходе из сопла с максимальной скоростью приема нити 200 об/мин. Пример 10 показывает, что выравнивающее средство улучшает характеристики прядения.

Пример 11

Смешали лигнин из древесины мягких пород по Примеру 2 с 10% PEG (со средней молекулярной массой 400). Использовали полученную смесь для прядения из расплава при температуре шнеков 180°C и температуре 190°C на выходе из сопла с максимальной скоростью приема нити 200 об/мин. Пример 11 показывает, что для экструзии может применяться неочищенный лигнин. Стабилизировали и карбонизировали полученное лигниновое волокно, и получили углеродное волокно.

Пример 12

Смешали лигнин из древесины мягких пород по Примеру 2 с 10% PEG (со средней молекулярной массой 400). Использовали полученную смесь для прядения из расплава множества нитей при температуре шнеков 180°C и температуре 190°C на выходе из сопла с использованием лабораторного смесителя KEDSE 20/40'' производства компании Brabender GmbH & CO. KG (Дуйсбург, Германия). Число отверстий в фильере составляло 62, а диаметр отверстий составлял 0,8 мм. Намотали полученное лигниновое волокно на бобину со скоростью приема нити до 350 м/мин, при этом диаметр полученных нитей составлял около 35 мкм.

Пример 13

Измерили удельное электрическое сопротивление углеродного волокна по Примеру 11 с помощью измерителя LCR. Измеренное удельное сопротивление составляло 0,6 мкОм⋅см. Для сравнения также измерили удельное сопротивление предлагаемого на рынке углеродного волокна, которое составляло 1,6 мкОм⋅см. К удивлению, углеродное волокно по Примеру 11 имело более низкое измеренное удельное сопротивление, чем у предлагаемого на рынке углеродного волокна, и значительно более низкое, чем у предлагаемых на рынке графитовых электродов (около 500 мкОм⋅см, www.Sglggroup.com). Пример 13 показывает, что карбонизированный продукт, полученный из термореактивного термопластичного промежуточного продукта, по существу обладает отличной удельной электропроводностью и способен действовать как угольный или графитовый электрод.

На фиг. 2 показаны FTIR спектры лигнина по Примеру 1 и волокон лигнина по Примеру 6, соответственно.

Хотя выше описаны различные варианты осуществления настоящего изобретения, специалистам в данной области техники могут предложить дополнительные незначительные изменения, входящие в объем настоящего изобретения. Объем настоящего изобретения ограничен не каким-либо из описанных выше примеров осуществления, а только следующей далее формулой изобретения и ее эквивалентами. Например, любые из упомянутых способов или композиций могут сочетаться с другими известными способами или композициями. Специалистам в области техники, к которой относится изобретение, известны другие особенности, преимущества и модификации, входящие в объем изобретения.