Результат интеллектуальной деятельности: СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ИЗГАРИ В ПРОЦЕССЕ ЦИНКОВАНИЯ

Вид РИД

Изобретение

Предлагаемое изобретение относится к обработке цветных металлов немеханическими способами и может быть использовано в технологии переработки цинксодержащих отходов.

Известен способ переработки изгари цинка, заключающийся в абразивном воздействии цинксодержащих отходов процесса горячего цинкования металла друг на друга в водной среде с одновременным разделением отходов на фракции определенного состава и размера с возможностью их последующего использования [Патент РФ №2240363, С22В 7/00, опубл. 2004 г.].

Отходы загружают во вращающийся металлический перфорированный барабан с размером ячеек 1-3 мм, поверхность которого покрыта водой. Вращение проводят до полного отделения более мелкой фракции. При этом процесс обогащения ведут с использованием воды, нагретой до температуры 50-60°С, что, по мнению авторов, является наиболее эффективным. Выделенную фракцию (более 1 мм) авторы предлагают направлять на переплав с получением марки Zn2, а фракцию менее 1 мм, которая осаждается на дне ванны, использовать для получения хлористого цинка.

К недостаткам данного способа следует отнести:

1. Трудоемкость выделения металлической фракции, образование большого объема сточных вод, требующих утилизации и дополнительной очистки для получения хлорида цинка.

2. Энергетические затраты связанные с использованием дополнительного оборудования, увеличение штата рабочего персонала. Организация дополнительного участка для переработки изгари цинка.

3. При возврате металлической фракции (более 1 мм) в расплав железо в корольках цинка представляет собой интерметаллические кристаллы состава FexZny (гартцинк). Возврат данного соединения в ванну цинкования ухудшает свойства расплавленного цинка, повышая содержание железа в расплаве от 1,5% до 2,0%. Вследствие чего возникает необходимость в дополнительной переплавки металлической фракции (более 1 мм) для получения цинка, пригодного в технологии горячего цинкования.

4. Дополнительные затраты на подогрев используемой воды в интервале от 50 до 60°С.

Существует способ переработки, заключающийся в плавке изгари цинка под слоем расплавленного флюса при температуре 420-460°С [Патент СССР №954470, С22В 19/30, опубл. 1980 г.]. Главной особенностью данного способа является то, что с целью повышения извлечения цинка и обеспечения возможности повторного использования флюса используют хлористый цинк. Отработанный расплав хлористого цинка удаляют с поверхности цинковой ванны, растворяют в воде, выделяют окислы цинка, а раствор хлористого цинка упаривают и направляют на плавку.

Готовят раствор хлорида цинка путем подогрева сухой соли в плавильном котле. Сухую изгарь подают в расплав хлорида цинка непрерывно небольшими порциями во избежание местного переохлаждения расплава и при слабом перемешивании для поддержания изгари во взвешенном состоянии. При этом металлические корольки под расплавом надежно защищены от окисляющего воздействия воздуха. Расплавление происходит при температуре 420-460°С. При прохождении через слой расплава поверхность корольков очищается от пленки окислов, что способствует их слиянию, укрупнению и отстаиванию из расплава. Выплавленный цинк (CZn=98,0%) по мнению авторов можно повторно использовать в технологии горячего цинкования в жидком виде, с помощью устройств для транспортировки жидкого металла.

К недостаткам данного способа следует отнести:

1. Трудоемкость выделения металлической фракции, образование большого объема сточных вод, требующих дополнительной очистки и упаривания для получения хлорида цинка.

2. Энергетические затраты, связанные с использованием дополнительного оборудования, увеличение штата рабочего персонала. Организация дополнительных участков для переработки изгари цинка, выщелачивания и упаривания хлористого цинка.

3. Необходимость в дополнительном транспортном оборудовании для перемещения жидкого металла в технологическую ванну горячего цинкования.

4. Дополнительные затраты на упаривание раствора хлористого цинка.

Наиболее близким к заявляемому изобретению является способ переработки изгари цинка с использованием плавильной печи (540-560°С), из которой расплавленный цинк разливали в чушки и возвращали в технологию горячего цинкования [Патент РФ №2267546, С22В 19/30, опубл. 2006 г.].

По данному способу изгарь цинка, возникающую в процессе цинкования металлических изделий на поверхности расплава цинка и далее снимаемую с нее, охлаждали. Перед использованием изгари цинка ее разбирали и в виде кусков (50-300 мм) загружали в тигель в количестве 450-460 кг. Тигель с изгарью взвешивали и ставили на изложницу квадратной формы, после чего устанавливали в электрическую печь. По мере нагрева, начиная с температуры плавления цинка (419°С), цинк выплавлялся из его изгари и стекал через отверстие в тигле в изложницу. После нагрева изгари цинка до определенной температуры печь отключали. Сборку выдерживали в печи (3-4 часа) и далее убирали термопару, снимали крышку, сборку вынимали и разбирали. Остатки изгари цинка в тигле увозили на склад, а слиток цинка взвешивали, анализировали на содержание железа и использовали вместо покупного цинка на участке горячего цинкования, добавляя в ванну цинкования. Эффект достигается за счет отсекания от цинка, выплавляемого из изгари, при определенной температуре, которая оказалась 540-560°С, интерметаллических соединений железа (гартцинка), которые имеют температуру плавления выше 560°С из-за высокого содержания в них железа.

К основным недостаткам указанного способа следует отнести необходимость организации отдельного участка по переработке изгари, сложность управления процессов плавления изгари.

Задачей предлагаемого изобретения является разработка способа извлечения цинка из изгари, который позволит получать цинк непосредственно в ванне цинкования, пригодный для использования в технологии горячего цинкования металлических изделий, с исключением затрат, связанных с потреблением энергоресурсов и приобретением дополнительного оборудования, т.е. без увеличения капитальных и эксплуатационных затрат. Это достигается тем, что нагрев изгари осуществляется от температуры расплава (440-460°С) на его поверхности. При этом наиболее важным фактором в процессе отстаивания изгари цинка является продолжительность процесса. При этом необходимо исключить возможность попадания изгари в расплав в процессе отстаивания.

Суть предложенного способа поясняется примерами.

Пример 1

Образующуюся при цинковании на поверхности расплавленного цинка изгарь при помощи скребков перемещали к одному из торцов ванны за специально изготовленную металлическую перегородку «плотнику», препятствующую распространению изгари по поверхности ванны. Материал перегородки - жаропрочная сталь толщиной 8 мм. Изгарь последовательно собирали после цинкования металлоконструкций на шести траверсах. После этого изгарь за перегородкой отстаивалась в течение 1-35 минут. После отстаивания изгарь с поверхности ванны снимали с помощью специального приспособления (черпак с сеткой).

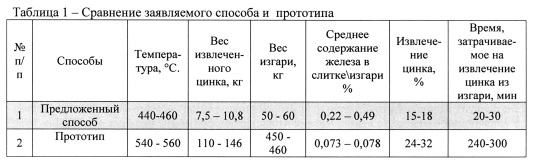

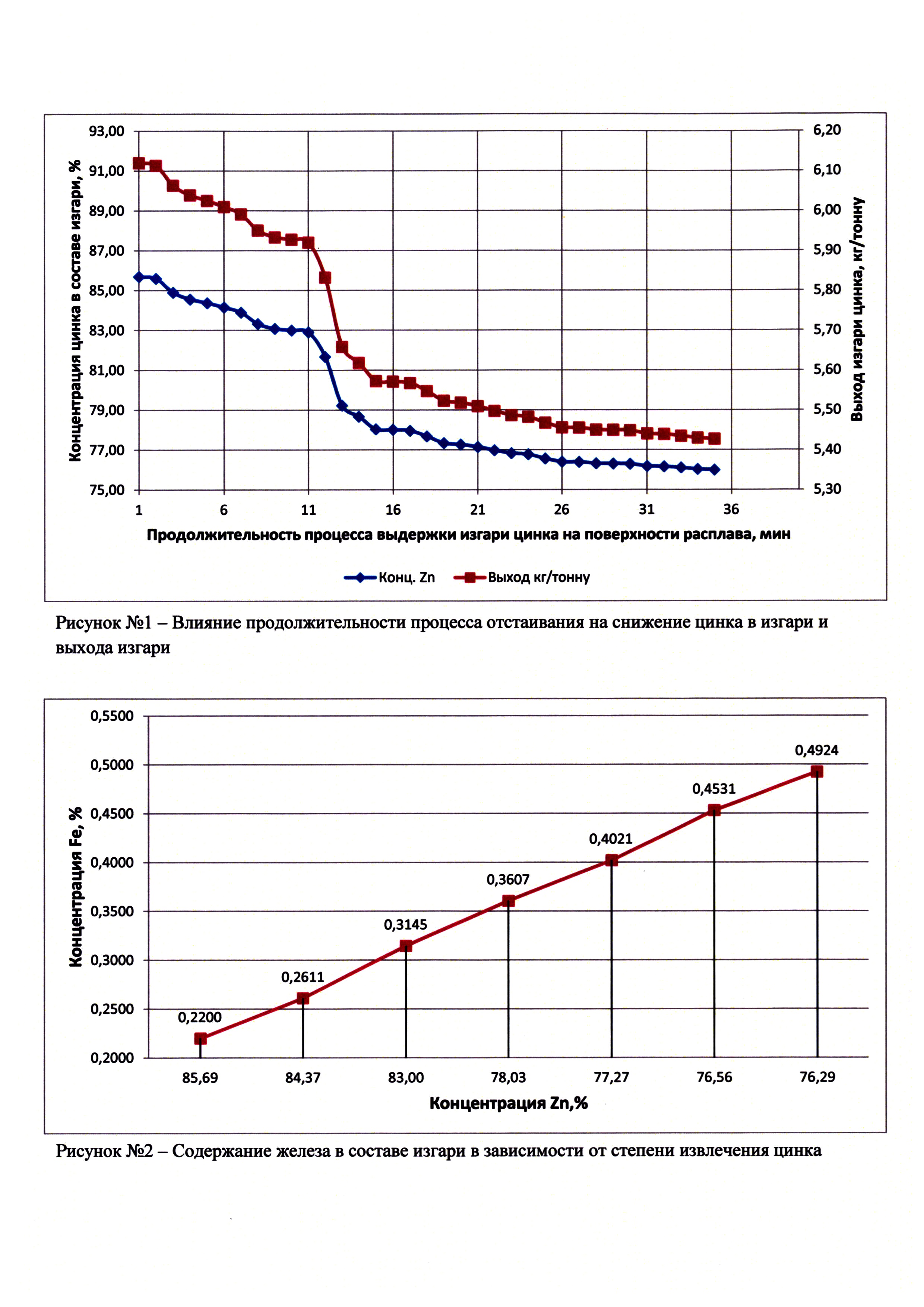

Влияние продолжительности процесса отстаивания представлено на рисунке 1. Содержание цинка в изгари в промежутке 25-35 мин выходит на практически горизонтальное плато и дальнейшего снижения концентрации цинка не происходит. Это связано с тем, что температура в верхней части изгари составляет 230-240°С, что не дает возможность термически обработать остаточный цинк. За 20-30 мин достигали снижения концентрации цинка в изгари с 85% до 77% и выхода изгари с 6,2 до 5,5 кг/т. При этом снижается переход железа в ванну цинкования за счет обогащения изгари (рисунок 2).

Пример 2

Образующуюся при цинковании на поверхности расплавленного цинка изгарь при помощи скребков перемещали к одному из торцов ванны и отстаивали в течение 30 мин без использования и с применением перегородки для отстаивания по примеру 1. Содержание цинка в изгари после отстаивания в обоих случаях составило 76%. При этом выход изделий с дефектами цинкового покрытия (посторонние включения) без использования перегородки составил - 20%, с использованием перегородки - 1%. Это связано с тем, что при цинковании крупногабаритных и сложных конструкций зеркало расплава цинка было загрязнено посторонними включениями (изгарь, золка). Вследствие чего данный способ затруднял ведение технологического процесса горячего цинкования и препятствовал нанесению качественного и равномерного покрытия цинка на поверхность металла.

Сравнительные данные по использованию методов по заявляемому способу и способу-прототипу представлены в таблице 1.