Результат интеллектуальной деятельности: Реактор с псевдоожиженным слоем, установка и способ получения легких олефинов

Вид РИД

Изобретение

I. Область техники

Изобретение относится к области получения олефинов, в частности к реактору с псевдоожиженным слоем, установке для получения легких олефинов и способу получения легких олефинов.

II. Предпосылки для создания изобретения

Легкие олефины, такие как этилен и пропилен, - два важных основных химических сырьевых материала, потребность в которых неуклонно возрастает. Обычно этилен и пропилен получают путем переработки нефти. Однако стоимость получения этилена и пропилена из источников нефти становится все выше и выше из-за ограниченных запасов и высокой стоимости источников нефти. В последние годы интенсивно разрабатывались технологии получения этилена и пропилена из конвертированных замещающих сырьевых материалов. Кроме таких замещающих сырьевых материалов, одним из видов важных замещающих сырьевых материалов для получения легких олефинов являются кислородсодержащие соединения, такие как спирты (метанол, этанол), простые эфиры (диметиловый эфир, метилэтиловый эфир), сложные эфиры (метилкарбонат, метилформиат) и т.д., которые могут быть получены из источников энергии, таких как уголь, природный газ и биомасса и т.д. Некоторые кислородсодержащие соединения уже можно получить путем полномасштабного производства. Например, метанол можно получить из угля или природного газа с помощью отработанных технологий при масштабах производства, исчисляющихся в мегатоннах. Способ превращения кислородсодержащих соединений в олефины (КВО), особенно способ превращения метанола в олефины (МВО), получает все больше и больше внимания благодаря широкой доступности кислородсодержащих соединений и экономической эффективности способа превращения для получения легких олефинов.

В патентной публикации США № 4499327 описано применение катализатора на основе молекулярных сит из силикоалюминофосфата в способе превращения метанола в олефины (МВО) и утверждается, что SAPO-34 является предпочтительным катализатором для способа МВО. Катализатор SAPO-34 имеет очень высокой селективностью по отношению к легким олефинам, а также высокую активность, и может сокращать время реакции превращения метанола в легкие олефины до величины меньше 10 секунд, даже до интервала времени реакции в подъемной трубе.

В патентной публикации США № 6166282 описана технология и реактор для превращения метанола в легкие олефины, в которой применяют реактор с быстрым псевдоожиженным слоем, и большую часть уловленного катализатора предварительно отделяют с помощью специфического газо-твердофазного сепарационного устройства после того, как газовая фаза реагирует в плотнофазной зоне реакции при низкой скорости газа и поднимается в подзону быстрой реакции, где внутренний диаметр реактора резко уменьшается. Поскольку полученный газ и катализатор быстро отделяются друг от друга после реакции, возможность вторичной реакции эффективно предотвращается. Результат модельных расчетов показывает, что как внутренний диаметр реактора с быстрым псевдоожиженным слоем, так и требуемый запас катализатора значительно снижаются по сравнению с таковыми в обычных барботируемых реакторах с псевдоожиженным слоем. Однако этот способ имеет недостаток, связанный с низким выходом легких олефинов.

В китайской патентной публикации № CN 1723262 А описана многостадийная реакционная установка с подъемной трубой с центральной петлей катализатора, которую применяют в способе превращения кислородсодержащих соединений в легкие олефины. Установка содержит множество реакторов с подъемной трубой, газо-твердофазную зону разделения и множество отводящих элементов и т.д., в которой каждый реактор с подъемной трубой снабжен отверстием для введения катализатора, при этом отверстия для введения катализатора сходятся в зоне разделения, где катализатор и полученный газ отделяются друг от друга. С помощью этого способа выход легких олефинов в пересчете на углерод обычно составляет 75~80%; следовательно, этот способ также имеет недостаток в виде низкого выхода легких олефинов.

В традиционном способе превращения метанола в легкие олефины (МВО), обычно весь реактор с псевдоожиженным слоем можно разделить на зону ввода, зону реакции, зону подъема и зону быстрого выпуска с разделением. Обычно регенерированный катализатор и использованный катализатор попадают в зону реакции непосредственно из зоны ввода для катализа реакции из газа-сырца. Результат смешивания двух потоков катализатора имеет непосредственное влияние на селективность к олефинам. Газ и твердый поток, результат смешивания газа и частиц катализатора, а также ход реакции в зоне ввода имеет заметное влияние на эффективность всего реактора. Однако в литературе существующего уровня техники не предлагается решения по смешиванию частиц в зоне ввода реактора с псевдоожиженным слоем и эффективности контакта между газом и частицами катализатора в зоне реакции.

III. Сущность изобретения

Для преодоления недостатков установок для получения легких олефинов существующего уровня техники, таких как неравномерное смешивание катализаторов и низкий выход легких олефинов, и т.д., в настоящем изобретении предложен реактор с псевдоожиженным слоем, установка для получения легких олефинов и способ получения легких олефинов.

В настоящем изобретении предложен реактор с псевдоожиженным слоем, включающий зону реакции, снабженную отводящей трубой, которая расположена аксиально и разделяет зону реакции на зону А быстрой реакции внутри отводящей трубы и зону В смешивания рециркулирующего потока вне отводящей трубы, при этом на боковой стенке реактора в зоне реакции расположены два впускных отверстия для катализатора.

В настоящем изобретении также предложена установка для получения легких олефинов, включающая реактор с псевдоожиженным слоем, емкость для отстаивания и регенератор, в которой зона реакции реактора с псевдоожиженным слоем снабжена отводящей трубой, которая расположена аксиально и разделяет зону реакции на зону А быстрой реакции внутри отводящей трубы и зону В смешивания рециркулирующего потока вне отводящей трубы, выпускное отверстие для катализатора реактора с псевдоожиженным слоем сообщается с емкостью для отстаивания, выпускное отверстие на рециркуляцию в нижней части емкости для отстаивания сообщается с зоной В смешивания рециркулирующего потока, выпускное отверстие для отработанного катализатора в нижней части емкости для отстаивания сообщается с регенератором, и выпускное отверстие для регенерированного катализатора регенератора сообщается с зоной В смешивания рециркулирующего потока.

В настоящем изобретении также предложен способ получения легких олефинов, включающий:

введение сырьевых материалов, отработанного катализатора из емкости для отстаивания и регенерированного катализатора из регенератора в реакцию в реакторе с псевдоожиженным слоем, в котором зона реакции реактора с псевдоожиженным слоем снабжена отводящей трубой, которая расположена аксиально и разделяет зону реакции на зону А быстрой реакции внутри отводящей трубы и зону В смешивания рециркулирующего потока вне отводящей трубы, причем сырьевые материалы для реакции подают в зону А быстрой реакции и зону В смешивания рециркулирующего потока, а отработанный катализатор и регенерированный катализатор подают в зону В смешивания рециркулирующего потока;

обработку продукта, полученного в реакции, путем быстрого газо-твердофазного разделения и разделения отстаиванием, обработку катализатора, полученного путем разделения отстаиванием, с помощью отдувки газом и затем подъема катализатора в емкость для отстаивания через подъемную трубу при подъемном действии подъемной среды; и

возврат части отработанного катализатора, обработанного путем разделения отстаиванием в емкости для отстаивания, непосредственно в зону В смешивания рециркулирующего потока, подачу другой части отработанного катализатора в регенератор для регенерации и введение полученного регенерированного катализатора в зону В смешивания рециркулирующего потока.

В соответствии с реактором с псевдоожиженным слоем и установкой для получения легких олефинов, предложенных в настоящем изобретении, отводящая труба расположена в зоне реакции реактора с псевдоожиженным слоем для разделения зоны реакции на зону А быстрой реакции и зону В смешивания рециркулирующего потока, причем отработанный катализатор из емкости для отстаивания и регенерированный катализатор из регенератора предварительно смешиваются и предварительно реагируют в зоне В смешивания рециркулирующего потока, а затем вводятся в зону А быстрой реакции для последующей реакции; таким образом осуществляется не только тщательное смешивание катализаторов, отличающихся по содержанию углерода, но также достигается протекание реакции во всей полноте, и тем самым достигают цели по улучшению выхода легких олефинов; в частности, относительный выход легких олефинов может находиться на уровне 89,32% масс.

Установку для получения легких олефинов, описанную в настоящем изобретении, можно использовать для реакций дезактивации, длящихся на уровне минут, и можно применять для превращения метанола в олефины, алкилирования метилбензола, областях крекинга олефинов и крекинга нефти и т.д. Особенно установку можно использовать для реакций с катализаторами, отличающимися по содержанию углерода, при определенном соотношении смешивания, в которых катализаторы с различным содержанием углерода можно смешать гомогенно. Например, если установку применяют для реакций превращения метанола в олефины, регенерированный катализатор, регенерированный в регенераторе, можно гомогенно смешать с отработанным катализатором, рециркулированным через емкость для отстаивания в зону смешивания рециркулирующего потока реактора с псевдоожиженным слоем, причем смешанный катализатор предварительно реагирует с метанолом, поданным в зону смешивания рециркулирующего потока, и затем катализатор захватывается и улавливается в материалах и переносится материалами в зону быстрой реакции и далее реагирует с метанолом так, чтобы достичь цели по улучшению выхода легких олефинов. В предпочтительном случае, в котором катализатор, выделенный из реактора с псевдоожиженным слоем, продувается газом и затем вводится в емкость для отстаивания через подъемную трубу, причем подъемная среда в подъемной трубе представляет собой спирт с низким содержанием углерода (например, этанол или пропанол), при этом способ превращения метанола в олефины можно объединять со способом дегидратации спиртов с низким содержанием углерода для получения олефинов, так как спирт с низким содержанием углерода можно превратить в легкие олефины путем дегидратации. В другом примере воплощения, в котором материал, введенный в реактор с псевдоожиженным слоем, представляет собой С4 углеводороды и подъемная среда в подъемной трубе представляет собой метанол, не содержащий углерода катализатор в реакторе с псевдоожиженным слоем вступает в реакцию крекинга олефинов с С4 углеводородами, а углеродсодержащий катализатор, полученный в процессе реакции, используется в МВО реакции; таким образом, МВО процесс объединяется с реакцией крекинга олефинов. Следовательно, с помощью устройства, раскрытого в настоящем изобретении, можно объединить множество процессов. Таким образом, значительно расширяется область применения установки, и установка имеет преимущество, связанное с высоким выходом легких олефинов.

Другие признаки и преимущества настоящего изобретения будут подробно описаны далее в нижеследующих примерах воплощения.

IV. Описание чертежей

Прилагаемые чертежи приведены для улучшения понимания настоящего изобретения и составляют часть настоящей заявки. Они используются в связи со следующими примерами воплощения для объяснения настоящего изобретения, но не должны восприниматься как устанавливающие какое-либо ограничение настоящего изобретения. На чертежах:

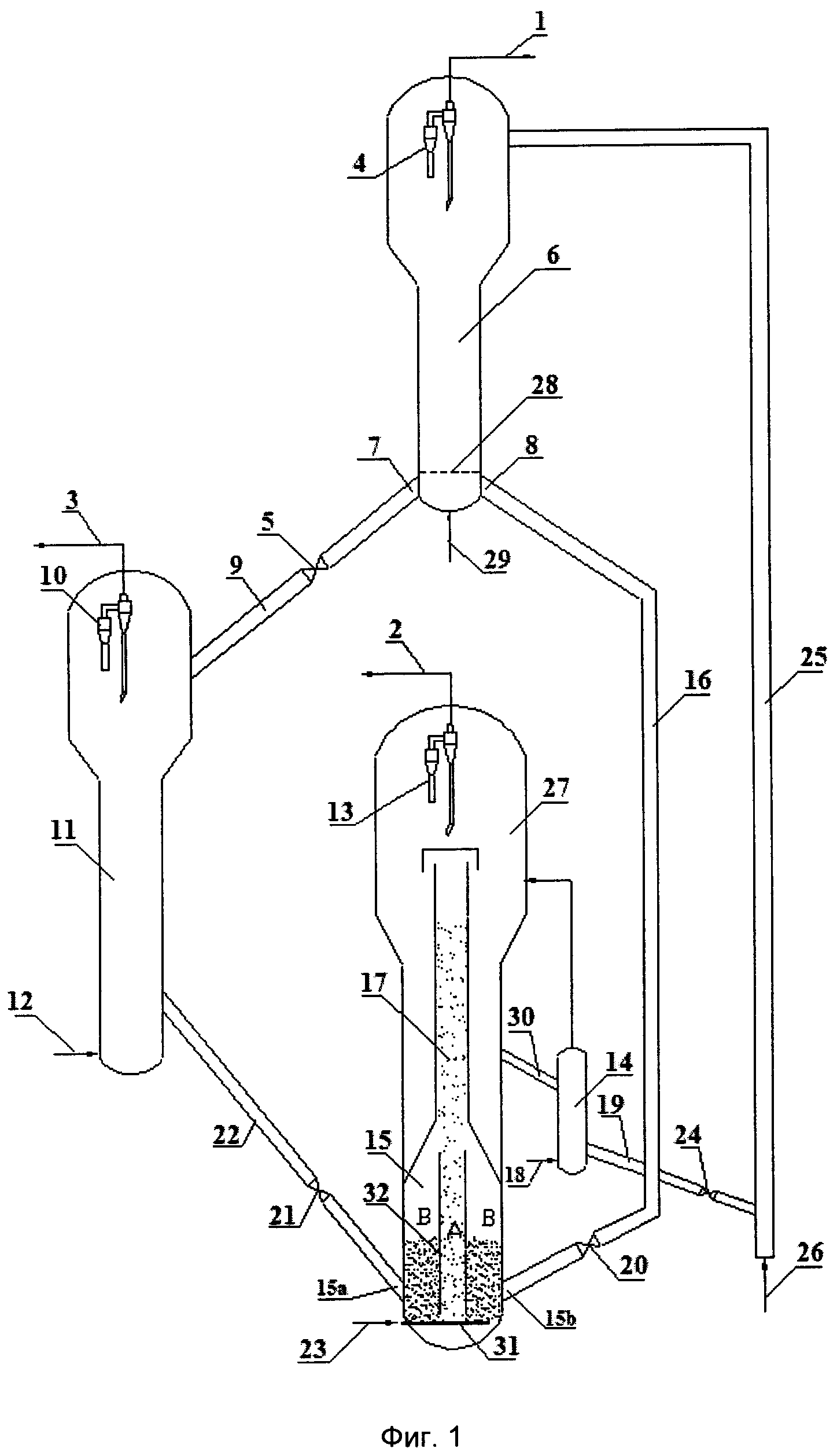

Фиг. 1 представляет схематическую диаграмму установки для получения легких олефинов согласно настоящему изобретению;

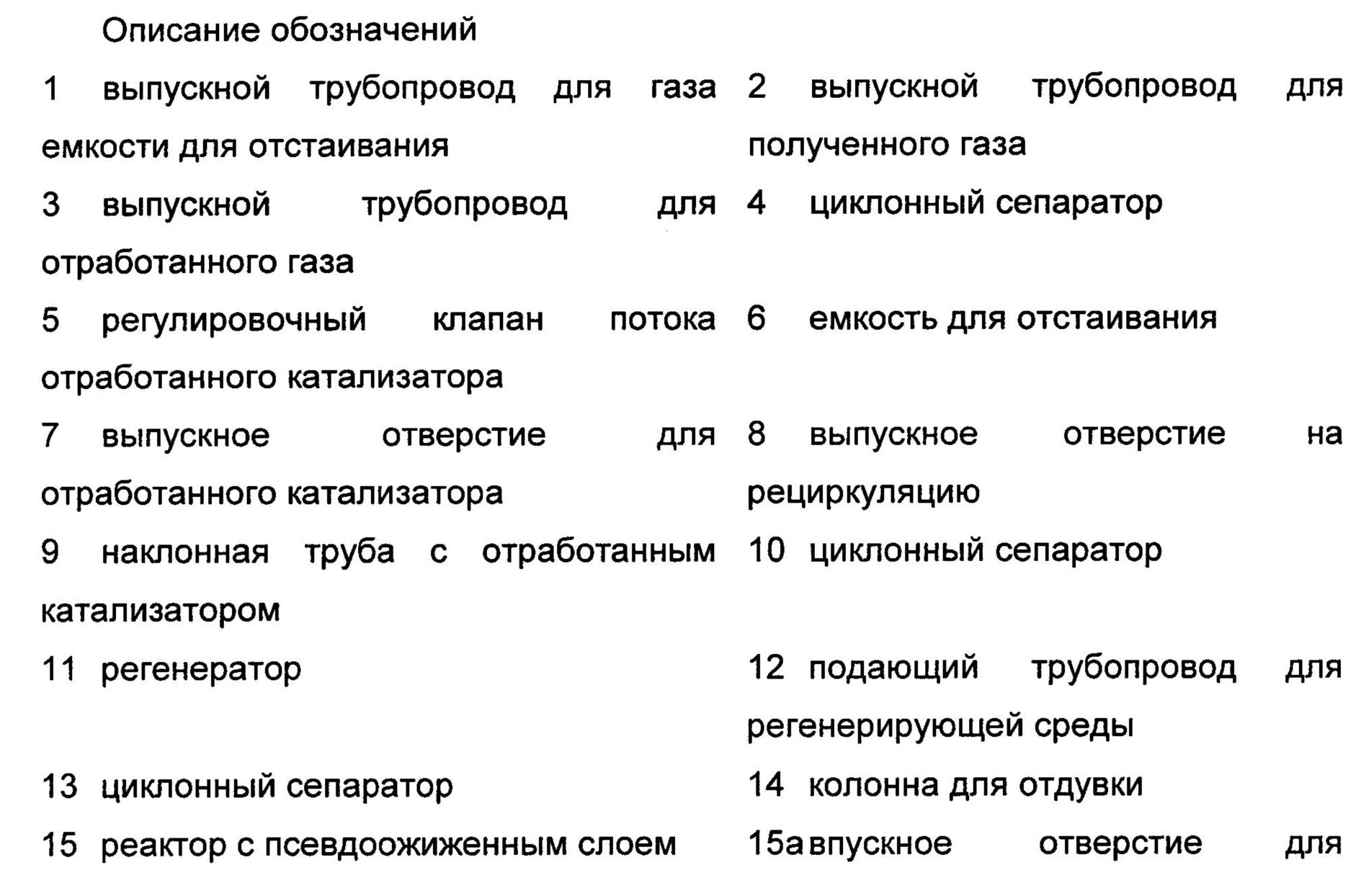

Фиг. 2 представляет схематическую диаграмму отверстий для распределения газа в устройстве распределения газа в установке для получения легких олефинов согласно настоящему изобретению.

V. Подробное описание примеров воплощения

Далее будут подробно описаны некоторые примеры воплощения настоящего изобретения. Следует понимать, что примеры воплощения, описанные здесь, приведены только для описания и объяснения настоящего изобретения и не должны восприниматься как устанавливающие какое-либо ограничение настоящего изобретения.

Конечные точки и любое значение, приведенное в диапазоне, описанном в настоящем изобретении, не ограничиваются точными диапазонами или значениями. Напротив, такие диапазоны или значения следует воспринимать как включающие значения, которые близко расположены к этим диапазонам или значениям. Для численных диапазонов крайние точки диапазонов, крайние точки диапазонов и значения конкретных точек, а также значения конкретных точек можно объединять для получения новых численных диапазонов, которые следует воспринимать как в явном виде описанные в данной заявке.

В данном документе, если не указано иное, применяют следующие термины направления: например, "верх" и "низ" относятся к "верху" и "низу", которые указаны в прилагаемых чертежах; "внутри" и "вне" относятся к "внутри" и "вне" относительно границ компонентов.

Как показано на Фиг. 1, зона реакции реактора 15 с псевдоожиженным слоем согласно настоящему изобертению снабжена отводящей трубой 32, расположенной аксиально, и два впускных отверстия для катализатора 15а и 15b расположены на боковой стенке реактора в зоне реакции, в которой отводящая труба 32 разделяет зону реакции на зону А быстрой реакции внутри отводящей трубы 32 и зону В смешивания рециркулирующего потока вне отводящей трубы 32. В реакторе с псевдоожиженным слоем отработанный катализатор и регенерированный катализатор вводятся через два впускных отверстия 15а и 15b для катализатора, причем отработанный катализатор и регенерированный катализатор предварительно смешиваются и предварительно реагируют с материалами в зоне В смешивания рециркулирующего потока, и затем смешанный катализатор поступает в зону А быстрой реакции и далее реагирует с материалами; таким образом, осуществляют не только тщательное смешивание катализаторов с различным содержанием углерода, но также достигают полноты осуществления реакции так, чтобы достичь цели по улучшению выхода легких олефинов.

В реакторе с псевдоожиженным слоем согласно настоящему изобретению соотношение внутреннего диаметра отводящей трубы 32 к внутреннему диаметру зоны реакции в реакторе 15 с псевдоожиженным слоем может составлять 0,1~0,5:1.

Предпочтительно, реактор 15 с псевдоожиженным слоем дополнительно снабжен расположенным в нем устройством 31 для распределения газа. Устройство 31 для распределения газа имеет отдельные отверстия для распределения газа, соответствующие зоне А быстрой реакции и зоне В смешивания рециркулирующего потока, соответственно. Как показано на Фиг. 2, устройство 31 для распределения газа предпочтительно представляет собой неразъемный распределитель, в котором отверстие для распределения газа, соответствующее зоне А быстрой реакции, и отверстие для распределения газа, соответствующее зоне В смешивания рециркулирующего потока, расположены на одном и том же компоненте.

Более предпочтительно, диаметр отверстия для распределения газа, соответствующего зоне А быстрой реакции, меньше диаметра отверстия для распределения газа, соответствующего зоне В смешивания рециркулирующего потока; предпочтительно, соотношение диаметра отверстия для распределения газа, соответствующего зоне А быстрой реакции, к диаметру отверстия для распределения газа, соответствующего зоне В смешивания рециркулирующего потока, составляет 1:1,5~10, более предпочтительно составляет 1:2~5. В предпочтительном случае линейная скорость материалов в зоне А быстрой реакции выше, чем линейная скорость материалов в зоне В смешивания рециркулирующего потока; предпочтительно, линейная скорость материалов в зоне А быстрой реакции составляет 1,5~5 м/с, и линейная скорость материалов в зоне В смешивания рециркулирующего потока составляет 0,3~0,6 м/с.

Как показано на Фиг. 1, установка для получения легких олефинов согласно настоящему изобретению включает реактор 15 с псевдоожиженным слоем, емкость 6 для отстаивания и регенератор 11, в которой зона реакции реактора 15 с псевдоожиженным слоем снабжена отводящей трубой 32, которая расположена аксиально и разделяет зону реакции на зону А быстрой реакции внутри отводящей трубы 32 и зону В смешивания рециркулирующего потока вне отводящей трубы 32, при этом выпускное отверстие для катализатора в реакторе 15 с псевдоожиженным слоем сообщается с емкостью 6 для отстаивания, выпускное отверстие 8 на рециркуляцию в нижней части емкости 6 для отстаивания сообщается с зоной В смешивания рециркулирующего потока через впускное отверстие 15b для катализатора реактора 15, выпускное отверстие 7 для отработанного катализатора в нижней части емкости 6 для отстаивания сообщается с регенератором 11, и выпускное отверстие для регенерированного катализатора регенератора 11 сообщается с зоной В смешивания рециркулирующего потока через впускное отверстие 15а катализатора реактора 15.

В установке для получения легких олефинов согласно настоящему изобретению соотношение внутреннего диаметра отводящей трубы 32 к внутреннему диаметру зоны реакции в реакторе 15 с псевдоожиженным слоем может составлять 0,1~0,5:1.

Предпочтительно, реактор 15 с псевдоожиженным слоем дополнительно снабжен расположенным в нем устройством 31 для распределения газа. Устройство 31 для распределения газа имеет отдельные отверстия для распределения газа, соотвтетствующие зоне А быстрой реакции и зоне В смешивания рециркулирующего потока, соответственно. Как показано на Фиг. 2, устройство 31 для распределения газа предпочтительно представляет собой неразъемный распределитель, в котором отверстие для распределения газа, соответствующее зоне А быстрой реакции, и отверстие для распределения газа, соответствующее зоне В смешивания рециркулирующего потока, расположены на одном и том же компоненте.

Более предпочтительно, диаметр отверстия для распределения газа, соответствующего зоне А быстрой реакции, меньше диаметра отверстия для распределения газа, соответствующего зоне В смешивания рециркулирующего потока; предпочтительно, соотношение диаметра отверстия для распределения газа, соответсвующего зоне А быстрой реакции, к диаметру отверстия для распределения газа, соответствующего зоне В смешивания рециркулирующего потока, составляет 1:1,5~10, более предпочтительно составляет 1:2~5. В предпочтительном случае линейная скорость материалов в зоне А быстрой реакции выше линейной скорости материалов в зоне В смешивания рециркулирующего потока; предпочтительно, линейная скорость материалов в зоне А быстрой реакции составляет 1,5~5 м/с, и линейная скорость материалов в зоне В смешивания рециркулирующего потока составляет 0,3~0,6 м/с.

В настоящем изобретении установка для получения легких олефинов может дополнительно содержать колонну 14 отдувки и подъемную трубу 25, в которой выпускное отверстие для катализатора реактора 15 с псевдоожиженным слоем сообщается с впускным отверстием для катализатора колонны 14 отдувки, при этом выпускное отверстие для катализатора колонны 14 отдувки сообщается с впускным отверстием для катализатора подъемной трубы 25, и подъемная труба 25 сообщается с емкостью 6 для отстаивания. Твердый катализатор, выделенный из реактора с псевдоожиженным слоем, подают через наклонную трубу 30 в колонну 14 отдувки, и продувают под действием продувающей среды, введенной через подающий трубопровод продувающей среды 18; причем обработанный путем отдувки твердый катализатор вводят через наклонную трубу 19 для отдувки, снабженную регулировочным клапаном 24 потока, в подъемную трубу 25, где он затем поднимается в емкость 6 для отстаивания под действием подъемной среды (например, водяного пара или спирта с низким содержанием углерода и т.д.), введенной через подающий трубопровод 26 для подъемной среды.

В установке для получения легких олефинов согласно настоящему изобретению реактор 15 с псевдоожиженным слоем может представлять собой любой традиционный реактор с псевдоожиженным слоем уровня техники. Устройство 17 быстрого газо-твердофазного разделения расположено выше зоны реакции реактора 15 с псевдоожиженным слоем и выполнено для осуществления быстрого газо-твердофазного разделения материалов после реакции. В способе быстрого газо-твердофазного разделения линейная скорость материалов может составлять 1~1,5 м/с. Смесь, полученная путем быстрого газо-твердофазного разделения, вводится в секцию 27 отстаивания реактора для разделения отстаиванием; отделенный твердый катализатор вводится в последующую колонну 14 отдувки через выпускное отверстие для катализатора в нижней части секции 27 отстаивания реактора через наклонную трубу 30. Циклонный сепаратор 13 расположен в вышерасположенной части зоны реакции, и продукт (например, легкие олефины), выделенные из циклонного сепаратора 13, выгружают через выпускной трубопровод 2 для полученного газа.

В установке для получения легких олефинов согласно настоящему изобретению соединительный трубопровод между выпускным отверстием 8 для рециркуляции в нижней части емкости 6 для отстаивания и зоной В смешивания рециркулирующего потока и/или соединительный трубопровод между выпускным отверстием для регенерированного катализатора регенератора 11 и зоной В смешивания рециркулирующего потока обычно снабжен(ы) регулировочным клапаном потока. Чтобы ввести катализатор при определенной частоте импульсов в реактор 15 с псевдоожиженным слоем так, чтобы снизить флуктуации давления в слое, предпочтительно регулировочный клапан потока задействует импульсный регулировочный клапан.

В предпочтительном варианте вплощения отводящая труба расположена в зоне реакции реактора с псевдоожиженным слоем, неразъемный распределитель расположен ниже зоны реакции, и скорости потока отработанного катализатора и регенерированного катализатора, поступающего в зону реакции, регулируют с помощью импульсных регулировочных клапанов; таким образом, эффект предварительного смешивания частиц может иметь улучшенную эффективность, распределение плотности вдоль оси может быть улучшено, флуктуации давления в слое могут быть снижены, эффективность контакта в системе газ-твердое тело может быть улучшена и тем самым выход легких олефинов может быть эффективно улучшен.

Согласно примеру воплощения настоящего изобретения, как показано на Фиг. 1, установка для получения легких олефинов в настоящем изобретении, в основном, содержит реактор 15 с псевдоожиженным слоем, отводящую трубу 32, зону А быстрой реакции, зону В смешивания рециркулирующего потока, емкость 6 для отстаивания, регенератор 11, колонну 14 отдувки и подъемную трубу 25, в которой выпускное отверстие 7 для отработанного катализатора в нижней части емкости 6 для отстаивания соединено с вышерасположенной частью регенератора 11 через наклонную трубу 9, снабженную регулировочным клапаном 5 потока, нижняя часть регенератора 11 соединена с нижней частью зоны В смешивания рециркулирующего потока через наклонную трубу 22 для регенерированного катализатора, снабженную регулировочным клапаном 21 потока, выпускное отверстие 8 на рециркуляцию в нижней части емкости 6 для отстаивания соединено с нижней частью зоны смешивания В рециркулирующего потока через трубу 16 для рециркуляции катализатора, снабженную регулировочным клапаном 20 потока, секция 27 отстаивания реактора соединена с вышерасположенной частью колонны 14 отдувки, нижняя часть колонны 14 отдувки соединена с нижней частью подъемной трубы 25, и вышерасположенная часть подъемной трубы 25 соединена с вышерасположенной частью емкости 6 для отстаивания. В этом примере воплощения емкость 6 для отстаивания имеет два выпускных отверстия для катализатора, т.е. выпускное отверстие 7 для отработанного катализатора в нижней части емкости для отстаивания и выпускное отверстие 8 на рециркуляцию в нижней части емкости для отстаивания, в которой один поток катализатора вытекает из выпускного отверстия 7 для отработанного катализатора в нижней части емкости для отстаивания и регенерируется в регенераторе 11 и затем течет обратно в нижнюю часть зоны В смешивания рециркулирующего потока, а другой поток катализатора вытекает из выпускного отверстия 8 на рециркуляцию в нижней части емкости для отстаивания и непосредственно возвращается в нижнюю часть зоны В смешивания рециркулирующего потока; отношение массовой скорости потока катализатора, который непосредственно возвращается из емкости 6 для отстаивания в нижнюю чать зоны В смешивания рециркулирующего потока, к массовой скорости потока катализатора, который регенерируется в регенераторе 11 и затем возвращается в нижнюю часть зоны В смешивания рециркулирующего потока, может составлять 1~10:1; соотношение диаметра зоны А быстрой реакции к диаметру зоны В смешивания рециркулирующего потока может составлять 0,1~0,5:1; распределитель 28 катализатора расположен в нижней части емкости 6 для отстаивания; устройство 31 для распределения газа расположено в нижней части реактора 15 с псевдоожиженным слоем, и устройство 31 для распределения газа имеет два отдельных отверстия для распределения газа, которые входят в зону А быстрой реакции и зону В смешивания рециркулирующего потока, соответственно. В этом примере воплощения сырьевые материалы для реакции (например, спирты с низким содержанием углерода, С4 углеводороды и т.д.) подают по трубопроводу 23 через устройство 31 для распределения газа в зону В смешивания рециркулирующего потока и зону А быстрой реакции реактора 15 с псевдоожиженным слоем, соответственно, и вступают в контакт с катализатором, газофазный продукт, полученный в реакции, выгружают через трубопровод 2, отработанный катализатор продувают газом в колонне 14 отдувки и затем поднимают через подъемную трубу 25 в емкость 6 для отстаивания и рециркулируют в емкости 6 для отстаивания по двум замкнутым контурам, в которых один поток катализатора стекает по наклонной трубе 9 для отработанного катализатора в регенератор 11 и вступает в контакт с регенерирующей средой (например, воздухом), подаваемой по подающему трубопроводу 12 для регенерирующей среды так, чтобы получить регенерированный катализатор, при этом регенерированный катализатор протекает по наклонной трубе 22 для регенерированного катализатора в зону В смешивания рециркулирующего потока реактора 15 с псевдоожиженным слоем через впускное отверстие 15а для катализатора, и отработанный газ, образованный в реакции, отводится через трубопровод 3; другой поток катализатора протекает по наклонной трубе 16 для рециркуляции в зону В смешивания рециркулирующего потока реактора 15 с псевдоожиженным слоем через впускное отверстие 15b для катализатора, смешивается с регенерированным катализатором с образованием катализатора, который содержит определенное количество отложений кокса, и смешанный катализатор реагирует с сырьевыми материалами для реакции, подаваемыми через трубопровод 23; таким образом, достигают непрерывности поцесса реакции-регенерации.

В настоящем изобретении также предложен способ получения легких олефинов, включающий:

введение сырьевых материалов для реакции, отработанного катализатора из емкости для отстаивания и регенерированного катализатора из регенератора в реакцию в реактор с псевдоожиженным слоем, в котором зона реакции реактора с псевдоожиженным слоем снабжена отводящей трубой, которая расположена аксиально и разделяете зону реакции на зону А быстрой реакции внутри отводящей трубы и зону В смешивания рециркулирующего потока вне отводящей трубы, сырьевые материалы для реакции подают в зону А быстрой реакции и зону В смешивания рециркулирующего потока, и отработанный катализатор и регенерированный катализатор подают в зону В смешивания рециркулирующего потока;

обработку продукта, полученного по реакции, путем быстрого газо-твердофазного разделения и разделения отстаиванием, обработку катализатора, полученного через разделение отстаиванием, путем отдувки газом и затем подъем катализатора в емкость для отстаивания через подъемную трубу посредством подъемного действия подъемной среды; и

возврат части отработанного катализатора, обработанного путем разделения отстаиванием в емкости для отстаивания, непосредственно в зону В смешивания рециркулирующего потока, подачу другой части отработанного катализатора в регенератор для регенерации, и введение полученного регенерированного катализатора в зону В смешивания рециркулирующего потока.

В настоящем изобретении также предложен способ получения легких олефинов с помощью установки для получения легких олефинов согласно настоящему изобретению.

В способе, предложенном в настоящем изобретении, линейная скорость материалов в зоне А быстрой реакции может составлять 1,5~5 м/с, и линейная скорость материалов в зоне В смешивания рециркулирующего потока может составлять 0,3~0,6 м/с.

В способе, предложенном в настоящем изобретении, линейная скорость материалов в процессе быстрого газо-твердофазного разделения может составлять 1~1,5 м/с.

В способе, предложенном в настоящем изобретении, соотношение скорости потока отработанного катализатора, который непосредственно возвращается в зону В смешивания рециркулирующего потока, к скорости потока регенерированного катализатора, который вводят в зону В смешивания рециркулирующего потока через регенератор, может составлять 1~10:1, предпочтительно составляет 2~8:1, более предпочтительно составляет 3~6:1.

В способе, предложенном в настоящем изобретении, соотношение внутреннего диаметра отводящей трубы 32 к внутреннему диаметру зоны реакции реактора 15 с псевдоожиженным слоем может составлять 0,1~0,5:1.

В способе, предложенном в настоящем изобретении, предпочтительно скорости потока отработанного катализатора и регенерированного катализатора, вводимого в зону В смешивания рециркулирующего потока, регулируют с помощью импульсных регулировочных клапанов.

В способе, предложенном в настоящем изобретении, количество отложений кокса в отработанном катализаторе, введенном в зону В смешивания рециркулирующего потока, может составлять 1,5~5% масс., и количество отложений кокса в регенерированном катализаторе, введенном в зону В смешивания рециркулирующего потока, может составлять 0,01~2,5% масс.

В способе, предложенном в настоящем изобретении, сырьевые материалы для реакции могут представлять собой кислородсодержащие соединения и/или С4 углеводороды, и подъемная среда может представлять собой С1-С4 спирты и/или водяной пар. В настоящем изобретении кислородсодержащие соединения могут проедставлять собой С1-С4 спирты, такие как метанол, этанол, пропанол или бутанол.

В способе, предложенном в настоящем изобретении, каталзатор может представлять собой алюмосиликофосфатные молекулярные сита, в которых молярное соотношение SiO2/Al2O3 может составлять 10~100.

Далее настоящее изобретение будет более подробно описано со ссылкой на некоторые примеры, которые, однако, не предназначены для ораничения объема охраны настоящего изобретения.

Пример 1

В установке для реакции-регенерации, как показано на Фиг. 1, катализатор представляет собой SAPO-34, сырьевой материал для реакции представляет собой метанол чистоты 99,5%, часть исходного метанола находится в контакте и предварительно реагирует с катализатором в зоне В смешивания рециркулирующего потока; после реакции катализатор увлекается и захватывается в материалы реакции и переносится материалами в зону А быстрой реакции и далее реагирует с метанолом; после реакции отработанный катализатор перетекает в колонну 14 для отдувки, продувается там, и затем поднимается в емкость 6 для отстаивания; катализатор возвращается в емкость 6 для отстаивания по двум петлям, в которых один поток катализатора течет вниз по наклонной трубе для отработанного катализатора в регенератор 11, контактирует с воздухом, подаваемым в противотоке через воздухораспределительную трубу в регенератор 11 таким образом, чтобы выжечь кокс на поверхности катализатора и получить регенерированный катализатор, и затем регенерированный катализатор течет по наклонной трубе для регенерированного катализатора в зону В смешивания рециркулирующего потока реактора 15 с псевдоожиженным слоем; другой поток катализатора течет по наклонной трубе для рециркуляции в зону В смешивания рециркулирующего потока реактора 15 с псевдоожиженным слоем, смешивается с регенерированным катализатором с образованием катализатора, который содержит некоторое количество коксовых отложений, и смешанный катализатор реагирует с метанолом, при этом массовое соотношение регенерированного катализатора к отработанному катализатору, протекающему в реактор 15 с псевдоожиженным слоем, составляет 10:1. Отношение внутреннего диаметра отводящей трубы 32 к внутреннему диаметру зоны реакции реактора с псевдоожиженным слоем составляет 0,5:1, линейная скорость материалов в зоне А быстрой реакции составляет 5 м/с, линейная скорость материалов в зоне В смешивания рециркулирующего потока составляет 0,6 м/с, подъемная среда преставляет собой водяной пар, регенерирующая среда представляет собой воздух, температура регенерации составляет 620°С, температура реакции в реакторе 15 с псевдоожиженным слоем составляет 470°С и скорость массопереноса метанола составляет 6 ч-1. Количество коксовых отложений в регенерированном катализаторе составляет 0,05% масс, и количество коксовых отложений в отработанном катализаторе, возвращаемом из емкости 6 для отстаивания в реактор 15 с псевдоожиженным слоем составляет 2,65% масс. Газофазный продукт, полученный в верхней части реактора, анализируют методом газовой хроматографии в реальном времени. Выход в пересчете на углерод (этилен и пропилен в газофазном продукте) составляет 83,75% масс.

Пример 2

Применяют условия и стадии, описанные в примере 1, катализатор представляет собой SAPO-34, массовое соотношение регенерированного катализатора к отработанному катализатору, протекающему в реактор 15 с псевдоожиженным слоем, составляет 1:1, отношение внутреннего диаметра отводящей трубы 32 к внутреннему диаметру зоны реакции реактора с псевдоожиженным слоем составляет 0,1:1, линейная скорость материалов в зоне А быстрой реакции составляет 1,5 м/с, линейная скорость материалов в зоне В смешивания рециркулирующего потока составляет 0,3 м/с, подъемная среда представляет собой этанол и воду, этанол со степенью чистоты 99,6% нагревают до 176°С и затем смешивают с водяным паром и подают в подъемную трубу 25, исходный материал представляет собой метанол со степенью чистоты 99,5%, регенерирующая среда представляет собой воздух, температура регенерации составляет 620°С, температура реакции в подъемной трубе 25 составляет 455°С, скорость массопереноса этанола составляет 18 ч-1, температура реакции в реакторе 15 с псевдоожиженным слоем составляет 470°С и скорость массопереноса метанола составляет 6 ч-1. Подаваемое массовое соотношение этанола к метанолу составляет 1:3, и газофазный продукт, полученный в верхней части реактора, анализируют методом газовой хроматографии в реальном времени. Выход в пересчете на углерод (этилен и пропилен в газофазном продукте) составляет 88,13% масс.

Пример 3

Применяют условия и стадии, описанные в примере 1, катализатор представляет собой SAPO-34, массовое соотношение регенерированного катализатора к отработанному катализатору, протекающему в реактор 15 с псевдоожиженным слоем, составляет 3:1, отношение внутреннего диаметра отводящей трубы 32 к внутреннему диаметру зоны реакции реактора с псевдоожиженным слоем составляет 0,25:1, линейная скорость материалов в зоне А быстрой реакции составляет 3,5 м/с, линейная скорость материалов в зоне В смешивания рециркулирующего потока составляет 0,4 м/с, подъемная среда представляет собой этанол, пропанол и воду, этанол со степенью чистоты 99,6% нагревают до 205°С и затем смешивают с водяным паром и подают в подъемную трубу 25, массовое соотношение водяного пара к этанолу и к пропанолу составляет 0,2:1:1, исходный материал представляет собой метанол со степенью чистоты 99,5%, регенерирующая среда представляет собой воздух, температура регенерации составляет 630°С, температура реакции в подъемной трубе 25 составляет 450°С, суммарная скорость массопереноса этанола и пропанола составляет 21 ч-1, температура реакции в реакторе 15 с псевдоожиженным слоем составляет 475°С и скорость массопереноса метанола составляет 6 ч-1. Массовое соотношение этанола и пропанола к метанолу составляет 2:5, и газофазный продукт, полученный в верхней части реактора, анализируют методом газовой хроматографии в реальном времени. Выход в пересчете на углерод (этилен и пропилен в газофазном продукте) составляет 89,32% масс.

Пример 4

Применяют условия и стадии, описанные в примере 1, катализатор представляет собой SAPO-34, массовое соотношение регенерированного катализатора к отработанному катализатору, протекающему в реактор 15 с псевдоожиженным слоем, составляет 6:1, отношение зоны А быстрой реакции к зоне В смешивания рециркулирующего потока составляет 0,4:1, линейная скорость материалов в зоне А быстрой реакции составляет 2,5 м/с, линейная скорость материалов в зоне В смешивания рециркулирующего потока составляет 0,5 м/с, подъемная среда представляет собой метанол со степенью чистоты 99,5% и воду, метанол со степенью чистоты 99,5% нагревают до 170°С и затем смешивают с водяным паром и подают в подъемную трубу 25, массовое отношение водяного пара к метанолу составляет 0,2:1, исходный материал представляет собой С4 углеводороды, в которых содержание С4 углеводородов составляет 86% масс., регенерирующая среда представляет собой воздух, температура регенерации составляет 630°С, температура реакции в подъемной трубе 25 составляет 470°С, скорость массопереноса метанола составляет 16 ч-1, температура реакции в реакторе 15 с псевдоожиженным слоем составляет 550°С и скорость массопереноса С4 углеводородов составляет 10 ч-1. Массовое соотношение С4 углеводородов к метанолу составляет 0,5:1, и газофазный продукт, полученный в верхней части реактора, анализируют методом газовой хроматографии в реальном времени. Выход в пересчете на углерод (этилен и пропилен в газофазном продукте) составляет 86,25% масс.

Сравнительный пример 1

Применяют условия и стадии, описанные в примере 1, но без установки отводящей трубы, реактор с псевдоожиженным слоем не разделяют на зону смешивания рециркулирующего потока и зону быстрой реакции; вместо этого регенерированный катализатор и возвращенный катализатор непосредственно смешиваются в нижней части реактора и реагируют с метанолом. Выход в пересчете на углерод легких олефинов на выходе из реактора составляет 79,83% масс.

Из результатов сравнения примеров и сравнительного примера можно видеть: установка, предложенная в настоящем изобретении, может решить задачу по улучшению соотношения легких олефинов на выходе, обладает большими техническими преимуществами и применима для промышленного получения легких олефинов.