Результат интеллектуальной деятельности: МОДИФИЦИРОВАННЫЕ ВЫЖИМКИ САХАРНОГО ТРОСТНИКА, ИСПОЛЬЗУЕМЫЕ В КАЧЕСТВЕ ДЕПРЕССОРА ДЛЯ ФЛОТАЦИИ ЖЕЛЕЗНОЙ РУДЫ

Вид РИД

Изобретение

Уровень техники

Концентрирование минералов осуществляется, когда необходимо разделение представляющих интерес минералов или металлов от тех, которые не представляют интереса. Для осуществления этого разделения представляющие интерес минералы должны быть физически отделены от тех, которые не представляют интереса. В таком случае оказывается необходимым осуществление стадий измельчения и просеивания таким образом, чтобы обеспечивалось данное разделение.

Для осуществления разделения минералов должно существовать физическое или физико-химическое различие между представляющим интерес металлом и другими компонентами минерала, и это разделение может оказаться простым или очень сложным в зависимости от минерала. Наиболее используемые физические свойства для разделения или концентрирования минералов или металлов представляют собой различия в плотности или различия в магнитной восприимчивости. С другой стороны, если отсутствует минимальное различие физических свойств между минералами или металлами, которые должны быть разделены, используются технологии на основе физико-химических свойств поверхности материалов. В этом случае флотация представляет собой наиболее широко используемую технологию. Этот способ обладает высокой степенью гибкости и селективности. Он позволяет изготавливать концентраты, имеющие высокие содержания, и получать значительные выходы. Флотация обычно применяется для переработки минералов, имеющих низкое содержание и тонкодисперсный гранулометрический состав, как правило, в водной суспензии. Кроме того, оказывается возможным использование специфических реагентов, таких как коллекторы, депрессоры и модификаторы, которые способствуют селективному извлечению представляющих интерес минералов или металлов.

Известно использование крахмала, который способствует флотации железной руды и обеспечивает снижение содержания железа в отходах от флотации этого минерала.

В настоящем изобретении описывается новый депрессор, который способствует флотации железной руды и позволяет обеспечивать снижение содержание железа в отходах от вышеупомянутой флотации.

Подробное описание чертежей

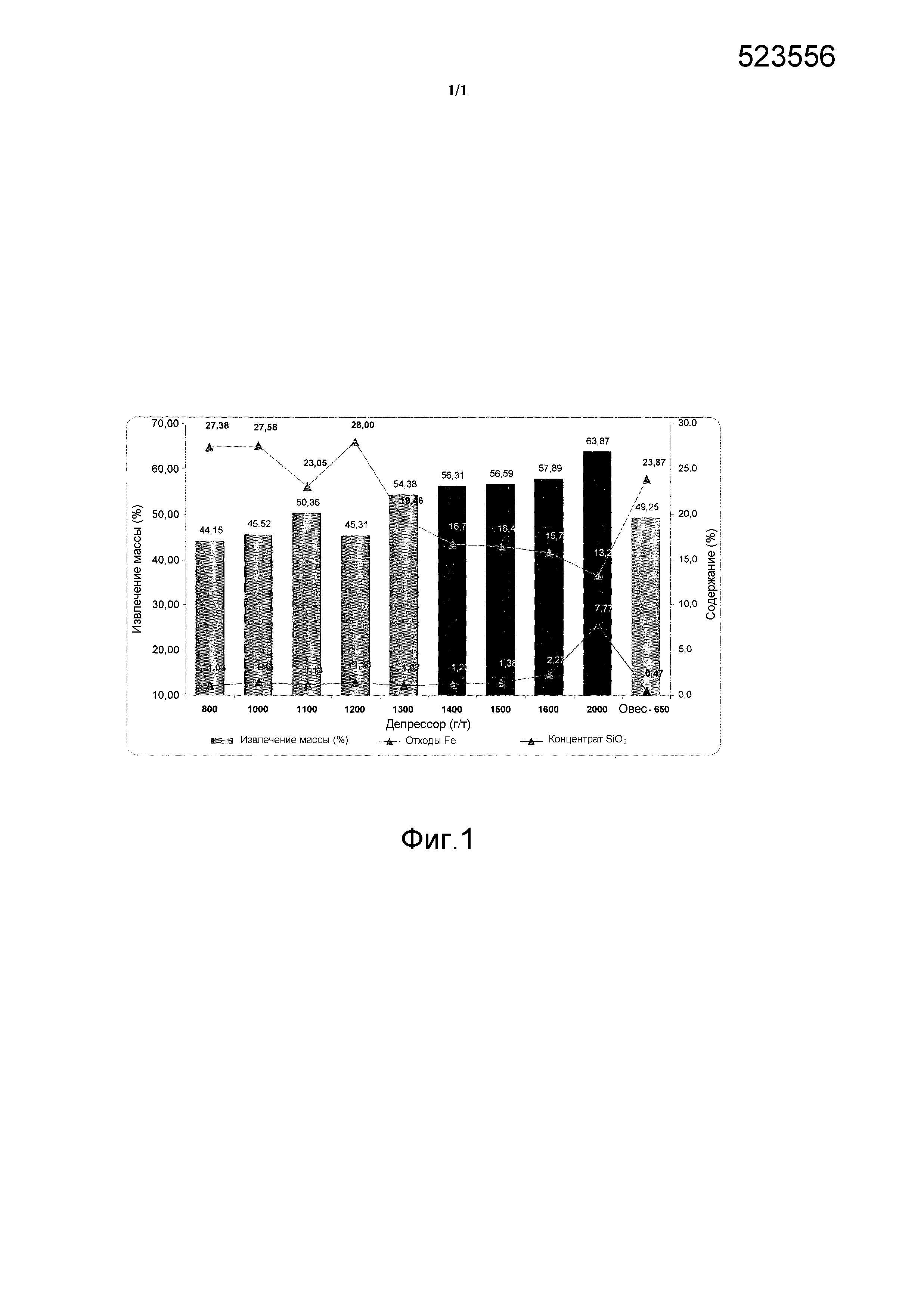

Фиг. 1. Осуществление исследований с повышением дозировки депрессора.

Подробное описание изобретения

Настоящее изобретение предлагает новый депрессор, который способствует флотации железной руды таким образом, что содержание железа в отходах от вышеупомянутой флотации снижается в соответствии с действующими стандартами.

Более конкретно, настоящее изобретение предлагает использовать выжимки сахарного тростника в качестве депрессора для флотации железной руды.

Кроме того, предлагается способ изготовления депрессора для флотации железной руды, содержащего выжимки сахарного тростника и гидроксид натрия.

Ниже продемонстрированы предпочтительные варианты осуществления способа изготовления депрессора, содержащего выжимки сахарного тростника.

Способ изготовления депрессора, содержащего обработанные выжимки сахарного тростника, включает следующие стадии:

a) смешивание выжимок сахарного тростника с водой и получение первой смеси;

b) добавление гидроксида натрия в первую смесь при массовом соотношении выжимок сахарного тростника и гидроксида натрия, составляющем от 6:1 до 10:1, и получение второй смеси;

c) выдерживание;

d) введение дополнительной воды и

e) перемешивание.

Образцы исходных материалов (минералов) для флотации подвергали фильтрации, гомогенизации и квартованию, отделяя порции по 1800 г для каждого исследования.

Согласно первому предпочтительному варианту осуществления настоящего изобретения, способ изготовления депрессора, содержащего обработанные выжимки сахарного тростника, включает следующие стадии:

a) смешивание 10 г выжимок сахарного тростника и 250 мл воды, получение первой смеси;

b) через 5 минут добавление гидроксида натрия в полученную смесь в массовом соотношении выжимок сахарного тростника и гидроксида натрия, составляющем 8:1, и получение второй смеси;

c) продолжение выдерживания в течение 30 минут;

d) добавление воды до достижения объема 1000 мл и

e) продолжение перемешивания в течение 10 минут в смесителе и получение депрессора.

Суммарное время осуществления способа изготовления депрессора, содержащего выжимки сахарного тростника, является близким к времени изготовления депрессора для флотации железной руды, содержащего кукурузный крахмал.

Депрессор, содержащий выжимки сахарного тростника, выдерживали в течение 3 минут, и амин (раствор, содержащий 1% амина) выдерживали в течение одной минуты.

Осуществляли флотацию железной руды с использованием депрессора, содержащего выжимки сахарного тростника, и отходы собирали после флотации в течение от 2 минут до 2 минут и 30 секунд.

Исследования осуществляли в соответствии со стандартами инструментальных исследований (флотация до истощения). Параметры, используемые в исследованиях флотации, представлены в таблице 1.

|

Результаты химического анализа и параметры флотации представлены ниже в таблице 2.

|

|

|

Анализ результатов, представленных в приведенных выше таблицах, позволяет сделать следующие выводы:

- когда использовали выжимки сахарного тростника, наблюдалась задержка в удалении отходов;

- используемое в исследовании 1 значение pH, составляющее от 9,5 до 11,0, обеспечивало улучшенные результаты содержания Fe в отходах (13,89%).

Согласно второму предпочтительному варианту осуществления настоящего изобретения, способ изготовления депрессора, содержащего обработанные выжимки сахарного тростника, включает следующие стадии:

a) смешивание 10 г выжимок сахарного тростника и 250 мл воды, получение первой смеси;

b) через 5 минут добавление гидроксида натрия в полученную смесь в массовом соотношении выжимок сахарного тростника и гидроксида натрия, составляющем 8:1, и получение второй смеси;

c) продолжение выдерживания в течение 30 минут;

d) добавление воды до достижения объема 1000 мл и

e) продолжение перемешивания в течение 10 минут в механическом смесителе.

Продукт данного способа представляет собой депрессор, содержащий выжимки сахарного тростника.

Суммарное время осуществления способа изготовления депрессора, содержащего выжимки сахарного тростника, является близким к времени изготовления содержащего кукурузного крахмала депрессора для флотации железной руды.

Предпочтительно изготовление депрессора, содержащего кукурузный крахмал или объемную композицию для прессования (BMC) вместе NaOH, может включать следующие дополнительные стадии:

i) определение влажности первой смеси (выжимок сахарного тростника) перед использованием первой смеси;

ii) измерение массы (от 30 до 40 г) материала и запись данного значения;

iii) выдерживание материала в сушилке при температуре 105°C в течение приблизительно 2 часов;

iv) извлечение материала из сушилки;

v) выдерживание для охлаждения в течение приблизительно 10 минут,

vi) измерение массы материала после стадии (v);

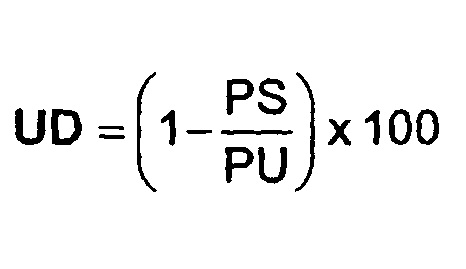

vii) запись значения массы после высушивания и вычисление влажности по следующей формуле:

в которой:

UD=влагосодержание материала - выжимки сахарного тростника (%)

PS=масса сухого материала - выжимки сахарного тростника (г)

PU=масса влажного материала - выжимки сахарного тростника (г)

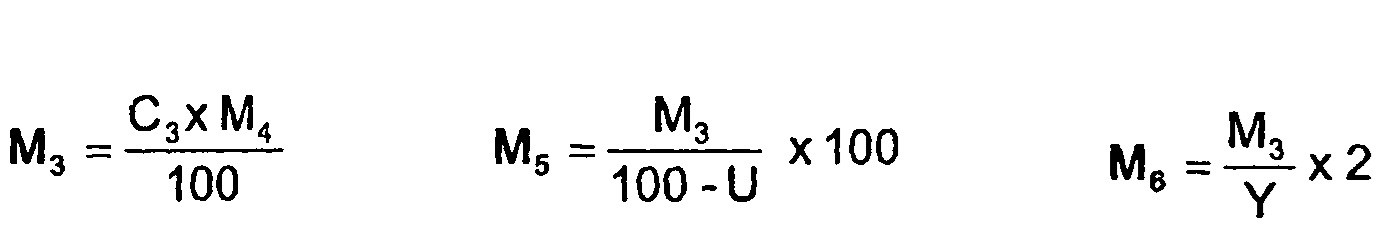

viii) вычисление массы: материал - выжимки сахарного тростника и гидроксид натрия с использованием приведенных ниже формул:

в которой:

M3=масса сухого материала - выжимки сахарного тростника (г)

C3=желательная концентрация раствора депрессора (%)

M4=желательная масса раствора депрессора (г)

M5=масса влажного материала - выжимки сахарного тростника (г)

U=влажность материала - выжимки сахарного тростника (%)

M6=масса гидроксида натрия при содержании 50% (г)

Y=числитель соотношения выжимки сахарного тростника/гидроксид натрия

ix) вычисление массы воды для желатинизации и разбавления:

в которой:

M7=масса воды для желатинизации при содержании 10% (г)

M8=масса воды для разбавления раствора до желательной концентрации (г)

x) установка резервуара вблизи смесителя; если требуется горячая вода, использование смесителя с нагревателем;

xi) добавление воды для желатинизации (M7) в резервуар и перемешивание;

xii) медленное добавление первой смеси (M5) в резервуар для изготовления и выдерживание в течение приблизительно 10 минут;

xiii) медленное добавление раствора гидроксида натрия (M6);

xiv) регулирование вращения смесителя таким образом, чтобы раствор оставался гомогенным в процессе желатинизации;

xv) выдерживание в течение приблизительно 20 минут для полной желатинизации второй смеси;

xvi) добавление в резервуар воды для разбавления (M8) и выдерживание в течение приблизительно 10 минут; если резервуар не может вместить всю массу, перемещение второй смеси во второй резервуар большей емкости;

xvii) выключение смесителя через 10 минут;

xviii) получение второй изготовленной смеси для использования и ее защита от загрязнения;

xix) после изготовление второй смеси измерение ее концентрации с использованием рефрактометра.

Флотацию железной руды осуществляли с использованием депрессора, содержащего выжимки сахарного тростника, и отходы собирали после флотации в течение от 2 минут до 2 минут и 30 секунд.

Исследования осуществляли в соответствии со стандартами инструментальных исследований (флотация до истощения). Параметры, используемые в исследованиях флотации, представлены в таблице 1.

Параметры, используемые в исследованиях флотации, представлены в таблице 4.

|

Исследования для оценки эффективности депрессора описаны в представленной ниже таблице 5.

Таблица 5

|

|

|

|

|

|

|

Можно сделать вывод о функционировании депрессора, содержащего выжимки сахарного тростника. Кроме того, можно отметить, что наилучшие параметры флотации, в том числе выход массы и оптимальное содержание SiO2 в концентрате, были получены в исследовании 12, в котором доза депрессора (BMC) составляла 1200 г/т, доза амина составляла 90 г/т SiO2, соотношение BMC/гидроксид натрия составляло 10:1, и значение pH составляло 10,5.

На основании этого результата были проведены дополнительные исследования с использованием большей дозы депрессора и низкой дозы амина (90 г/т SiO2). Параметры, используемые в исследованиях флотации, представлены ниже в таблице 6.

Таблица 6

|

Приведенная ниже таблица 7 представляет результаты, полученные с этими новыми параметрами:

Таблица 7

|

|

|

|

|

Следует отметить, что при использовании амина в пониженной дозировке были получены превосходные результаты в отношении качества концентрата и массового выхода. Исследования подтверждают, что можно использовать выжимки сахарного тростника в качестве депрессора для флотации железной руды.