Результат интеллектуальной деятельности: Способ изготовления литиевых аккумуляторов электрохимической системы литий - литированный оксид ванадия

Вид РИД

Изобретение

Изобретение относится к производству источников тока, осуществляемому в сочетании с утилизацией первичных источников тока, выработавших свой ресурс, и может быть использовано для изготовления литиевых аккумуляторов.

Известен способ изготовления активной массы катода литиевого аккумулятора (RU 2230399, опублик. 10.06.2004), в котором производят смешение массы диоксида марганца с гидрооксидом лития с последующей термообработкой. Смешение диоксида марганца и гидрооксида лития производят в сухом виде, после чего проводят дополнительное перемешивание компонентов в процессе пластического течения при кручении под давлением не менее 2,0 ГПа и величинах относительной деформации 22-24. Термообработку проводят при температуре 400°C в течение 20 ч.

Недостатками данного способа являются высокая температура процесса, длительное время проведения термообработки, нестабильные электрохимические характеристики активной массы катода литиевого аккумулятора.

Известен способ изготовления активной массы катода литиевого аккумулятора (RU 2329570, опублик. 20.07.2008), в котором производят смешение массы оксида ванадия с гидрооксидом лития в сухом виде с последующей термообработкой. Проводят дополнительное перемешивание оксида ванадия и гидрооксида лития в процессе пластического течения при кручении под давлением не менее 1,7 ГПа и величинах относительной деформации 18-20. Термообработку проводят при температуре 200-400°C в течение 15 ч.

Недостатками данного способа являются высокая температура процесса, нестабильные электрохимические характеристики активной массы катода литиевого аккумулятора.

Наиболее близким является способ изготовления литиевых аккумуляторов электрохимической системы литий - литированный диоксид марганца (RU 2179771, опублик. 20.02.2002), который включает операцию создания катода из литерованного диоксида марганца, имеющего структуру шпинели, в качестве литерованного диоксида марганца используют катодную массу отработавшего срок службы и полностью разряженного первичного источника тока литий-диоксид марганцевой системы (Li/MnO2), которую прокаливают, выщелачивают и высушивают. Указанное прокаливание проводят при температуре 450°C, выщелачивание осуществляют водой, подкисленной серной кислотой при концентрации 2 г/л, при соотношении твердой и жидкой составляющих 1:3 при температуре 20°C в течение 10 мин.

Недостатками являются:

- высокая трудоемкость и высокая стоимость создания искомого материала, переменный фазовый состав катодной массы требует дополнительной обработки для усреднения характеристик, что влечет за собой существенные энергетические затрат;

- невысокие удельные энергетические характеристики литиевых аккумуляторов;

- низкий ресурс - не более 500 зарядно-разрядных циклов.

Техническим результатом заявленного изобретения является ускорение процесса получения литиевых аккумуляторов электрохимической системы литий - литированный оксид ванадия, а также снижение себестоимости процесса изготовления за счет замены дорогостоящего сырья на катодную массу первичного источника тока системы литий - оксид ванадия, отработавшего срок службы и полностью разряженного.

Технический результат заявленного изобретения достигается следующим образом.

Способ изготовления литиевых аккумуляторов электрохимической системы литий - литированный оксид ванадия включает создание катода литированного оксида ванадия, в качестве которого используют электродную массу отработавшего срок службы первичного источника тока литий-оксид ванадиевой системы. Безопасную разгерметизацию вышеуказанного источника тока проводят путем доразрядки до напряжения менее 2 В, охлаждения до температуры менее 0°C и дегазации. После этого проводят прокаливание электродной массы не менее 1,5 часов. Далее осуществляют выщелачивание ее водой при соотношении твердой и жидкой составляющих 1:3. После чего проводят просушивание образовавшегося при выщелачивании осадка.

Кроме того, дегазацию осуществляют при температуре 150-160°C.

При этом прокаливание проводят при температуре 400°C.

Выщелачивание осуществляют при температуре 15-20°C в течение 15-20 мин.

Кроме того, выщелачивание проводят водой, подкисленной серной кислотой при концентрации 2 г/л.

Изобретение осуществляется следующим образом.

Поскольку элементы системы литий - литийванадиевой бронзы (далее ЛВБ) являются анодно-ограниченными (т.е. лития в них содержится меньше, чем нужно по стехиометрии реакции для полного восстановления ванадиевой бронзы), то для безопасной разгерметизации с целью последующей утилизации их необходимо доразряжать до напряжения менее 2 В. Это позволит перевести металлический литий в безопасные соединения.

Также для безопасной разгерметизации отработанных литиевых аккумуляторов типа ЛВБ их нужно охладить до температуры менее 0°C, что позволит снизить риски взрыва аккумулятора.

Операцию охлаждения отработанных литиевых аккумуляторов типа ЛВБ производят в термостате, одновременная загрузка элементов типа ЛВБ-17335 составляет 500 шт.

После этого охлажденные литиевые аккумуляторы типа ЛВБ поступают для дегазации в вакуумной камере с остаточным давлением 0,6-0,7 Па на лазерную установку ГОС 1001 М с энергией пучка 500 Дж/см2, время зарядки питающего устройства КБ 1000 - 1-2 минуты, в которой в охлажденных литиевых аккумуляторах типа ЛВБ пробиваются отверстия с диаметром 1,5-2,0 мм. Производительность лазерной установки - 20 отверстий в минуту, кроме того, устройство камеры лазерной установки позволяет повышать температуру внутреннего объема до 150-160°C. Одноразовая загрузка камеры составляет 1000 шт. элементов типа ЛВБ-17335. Процесс отгонки и полной дегазации протекает в течение 1,5-2,0 часов.

Электродная масса, после доразряда и термической отгонки вредных веществ, практически безопасна и ее можно подвергать дальнейшей обработке.

Дальнейший этап связан с переработкой электродной массы, целью которой является перевод лития в водный раствор. Электродная масса перерабатываемого аккумулятора представляет собой блок скрученных электродов, где литий находится в следующих состояниях:

- в виде металлического лития. Для обеспечения заданного количества циклов при эффективности циклирования - 85%, в конструкцию аккумулятора закладывают пятикратный запас по емкости анода, по сравнению с катодом. Это означает, что даже в разряженном аккумуляторе на аноде будет присутствовать неизрасходаванный металлический литий;

- в виде интеркалированного лития. В процессе электровосстановления литий-ванадиевой бронзы в ее кристаллическую решетку внедряются катионы лития. Процесс внедрения катиона лития в структуру катода, носит название интеркаляции;

- в виде перхлората лития (LiClO4). После операции отгонки электролита в порах электродной массы остается перхлорат лития и некоторое связанное с ним количество электролита.

Переработка электродной массы включает в себя термическую обработку - прокаливание при Т=400°C, совместное выщелачивание катода с анодом и разделение конструкционных материалов и выщелаченной литий-ванадиевой бронзы.

Целью переработки электродной массы является разложение химически устойчивого соединения - перхлората лития, окисление остаточного анодного лития до более безопасного Li2O и удаления остаточного электролита.

Выщелачивание производится при соотношении твердой и жидкой составляющей 1:3 при температуре 20°C в течение 15 мин. Выбор данного реагента, а не кислоты объясняется его дешевизной и желанием при извлечении интеркалированного лития не переводить в водную фазу ванадий и литий из решетки литий-ванадиевой бронзы (LiV3O8), поскольку данное соединение может быть повторно использовано в производстве аккумуляторов.

Аноды обрабатывают 250 мл воды, при этом в твердой фазе оставались нержавеющая сетка, остатки сепаратора, весь анодный литий переходит в раствор в виде LiOH.

Катод обрабатывают промывкой водой. В твердой фазе остаются конструкционные материалы (подложка, токовывод), а также в виде порошка выщелаченная литий-ванадиевая бронза с углеродной массой. Металлические отходы и катодная масса могут быть разделены просеиванием после сушки. В раствор переходит интеркалят лития и остатки электролитной соли, при этом остатки электролита окрашивают раствор в желтоватый цвет.

Определение содержания лития в анодных и катодных растворах производилось методом титрования.

Извлечение интеркалята лития из катода производится по уравнению:

Е=(Мк/(0,6-Ма))*100, %

где Е - степень извлечения лития из катода, %;

Мк - масса лития, перешедшая в раствор из катода, г;

Ма - масса лития, перешедшая в раствор из анода, г;

0,6 - количество лития на аноде незаряженного аккумулятора, согласно конструкторской документации, г.

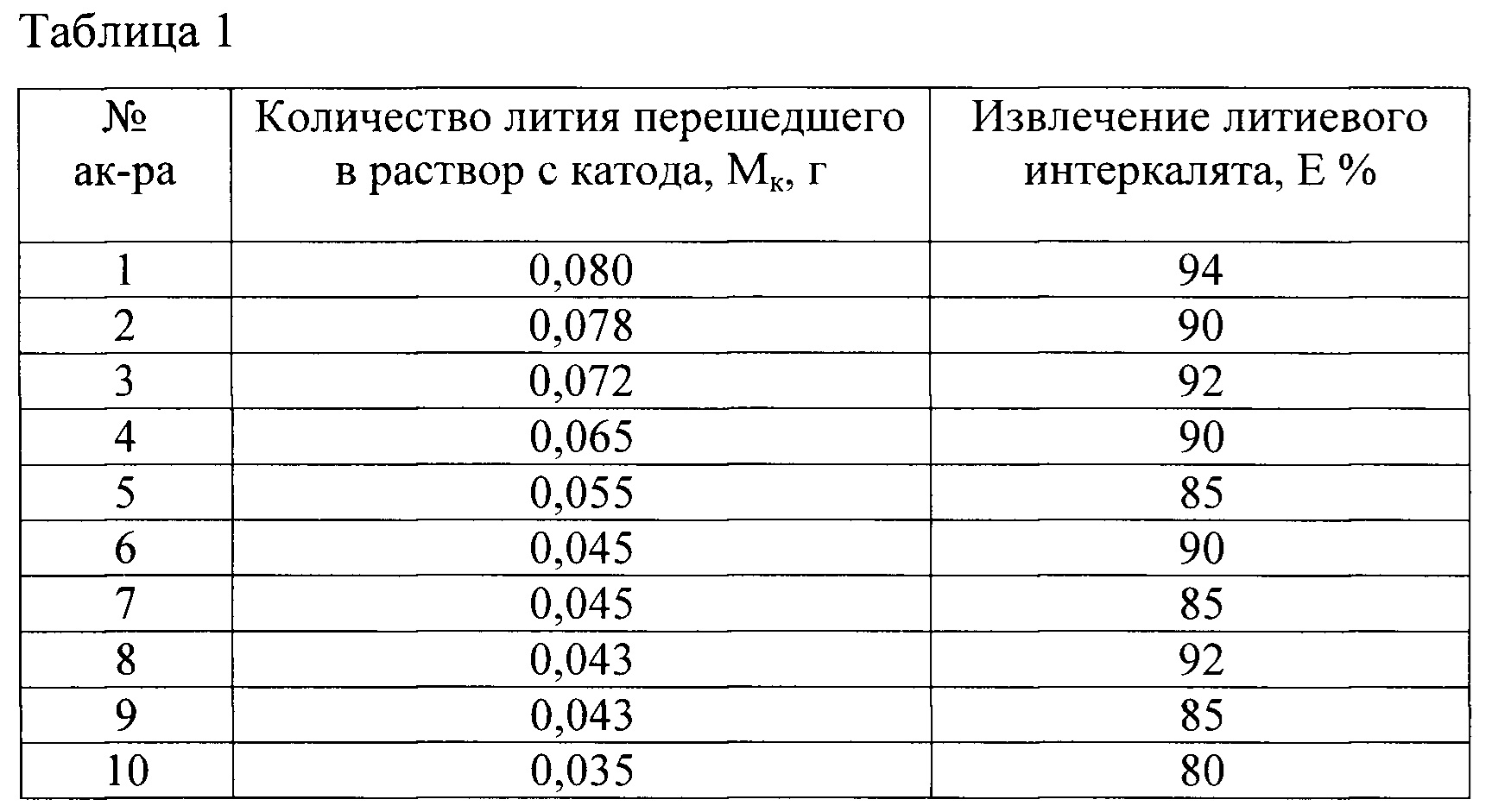

При расчете принималось, что литий с анода переходит полностью в раствор. Полученные результаты приведены в табл. 1

На расчет степени выщелачивания катода может влиять электролитная соль, оставшася после отгонки электролита и находящаяся в порах катода, максимальное содержание лития в этой соли оценивается до 0,01 г Li. Кроме того, при разборке электродных блоков, на сепараторе остается небольшое количество катодной массы, а часть анодного лития вступает в реакцию с остатками электролита. С учетом этих поправок степень выщелачивания лития из катодной массы водой является несколько выше и может быть оценена как 96-98%.

Полученный раствор подвергается фильтрации для последующего осаждения из него лития. В осадок, образованный активной катодной массой (главным образом литий-ванадиевой бронзы и углеродной массой), переходят также все конструкционные материалы, такие как: нержавеющая сетка, подложка положительного электрода, никелевый контакт, стержень - токовывод, кольцо, сепараторная ткань и др.

С этой целью образованный осадок при выщелачивании подвергается просушиванию. Образовавшийся при выщелачивании осадок, содержащий смесь LiV3O8 с углеродом, отделяется от конструкционных материалов просеиванием через сито.

Извлекаемая масса литий-ванадиевой бронзы при переработке литиевого аккумулятора электрохимической системы Li/LixV3O8 эффективна при повторном использовании в производстве аккумуляторов.