Результат интеллектуальной деятельности: СПОСОБ ОБРАБОТКИ КОНТАКТИРУЮЩИХ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ЭЛЕМЕНТОВ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ИМПУЛЬСНОГО ТОРЦОВОГО УПЛОТНЕНИЯ (ИТУ), РАБОТАЮЩЕГО В КРИОГЕННЫХ СРЕДАХ (ВАРИАНТЫ)

Вид РИД

Изобретение

Техническое решение относится к области электрофизической и электрохимической обработки, в частности к электроэрозионному легированию, и может применяться для обработки поверхностей элементов импульсных торцевых уплотнений (ИТУ), в частности к способам обеспечения надежности и герметичности контактирующих поверхностей элементов, изготовленных из никелевого сплава ХН58МБЮД или бериллиевой бронзы БрБ2, импульсного торцового уплотнения (ИТУ), работающего в криогенных средах.

До последнего времени считалось, что ИТУ работоспособны только в жидких средах. Однако проведенные теоретические и экспериментальные исследования показали, что эти уплотнения работоспособны в жидкостях и газах. Были выполнены уникальные исследования импульсных уплотнений при сверхвысоких режимных параметрах pv>400 МПа⋅м/с в криогенной жидкости (жидкий азот, t=-195°С), которые показали, что такие уплотнения малочувствительны к теплофизическим свойствам и температуре рабочей среды. Все это позволяет сделать вывод об универсальности импульсных уплотнений и их большой практической ценности [Громыко Б.М., Колпаков А.В., Чернов А.Е. Опыт разработки импульсных торцовых уплотнений для быстроходных турбонасосов // Труды 9-й Международной конференции «Герметичность, вибронадежность и экологическая безопасность насосного и компрессорного оборудования». - Т. 1. - Сумы. - 1999. - С. 151-159].

Учитывая то, что при высоких и сверхвысоких давлениях, экстремальных температурах (от высоких до криогенных), в агрессивных средах и т.п., где применение в разъемных соединениях уплотнений из неметаллических материалов ограничено или невозможно, укрепляется убежденность в целесообразности применения металлических уплотнений, для которых, практически, нет ограничений, кроме прочности самого материала элементов уплотнений и термостойкости материала покрытий [Громыко Б.М., Матвеев Е.М., Постников И.Д., Митюков Ю.В., Михалев И.А., Сорокин В.А., Петренко Р.И. Опыт разработки и эксплуатации металлических уплотняющих элементов для работы в широком диапазоне температур и давлений / Там же. С. 38-51]. В качестве материалов используют, в том числе, такие жаропрочные материалы, как никелевые сплавы, например никелевый сплав ЭК61 (ХН58МБЮД), и бериллиевую бронзу БрБ2.

Наряду с проблемой повышения износостойкости рабочих торцовых поверхностей ИТУ существует техническая задача обеспечения надежности и герметичности контактирующих поверхностей элементов импульсного торцового уплотнения (ИТУ), работающего в криогенных средах, в частности элементов, изготовленных из жаропрочных сплавов, например никелевого сплава ХН58МБЮД или бериллиевой бронзы БрБ2.

Для роторных машин, перекачивающих криогенные среды, предложено ИТУ, способное работать в криогенных средах высокого давления при больших скоростях вращения и на нестационарных режимах с малыми протечками от 0,1 до 0,7 л/с, в зависимости от геометрических размеров торцовой пары [Патент Российской Федерации на изобретение №2187727 С2. 7 F16J 15/34. Торцевое импульсное уплотнение / Громыко Б.М., Каторгин Б.И., Кириллов В.В., Колпаков А.В., Марцинковский В.А., Матвеев Е.М, Постников И.Д., Чернов А.Е., Степанова М.А. / Опубл. 20.08. 2002. Бюл. №23]. При изготовлении контактирующих уплотнительных поверхностей элементов ИТУ, например вторичного уплотнения и втулки, на уплотнительную поверхность вторичного уплотнения наносят покрытие из мягкого материала. Взаимно перемещаясь, контактирующие поверхности подвергаются фреттинг-коррозии. Согласно работе [Гаркунов Д.Н. Триботехника (износ и безызносность). - М.: «Издательство МСХА», 2001. - 616 с.], если исходить из того, что взаимное перемещение поверхностей не может быть исключено вследствие упругости материала, то для борьбы с фреттинг-коррозией следует: а) уменьшить микроперемещения; б) снизить силы трения; в) сосредоточить скольжение в промежуточной среде. В данном случае микроперемещения при нормальной работе уплотнения стабильны и достигают 0,004 мм. При этом, если при увеличении контактного давления амплитуда смещения остается постоянной, то повреждения усиливаются.

При сборке контактирующие поверхности деталей подвергаются упругому и пластическому деформированию. В работе [Тарельник В.Б. Управление качеством поверхностных слоев комбинированным электроэрозионным легированием. - Сумы. - МакДен, 2002. - 324 с.] установлено, чем меньше исходная твердость поверхностного слоя, тем больше интенсивность деформации и резервы к ее повышению. Следовательно, можно снизить контактное давление и повысить герметичность соединения путем увеличения площади контакта, за счет снижения твердости и увеличения пластичности, по крайней мере, одной из контактирующих поверхностей. Поверхностную твердость металла можно понизить, нанося на нее более мягкие материалы.

В патентном документе [Cnociб обробки сполучених поверхонь деталей (варiанти): Пат. 66105.  . МПК В23Н 1/00 / Марцинковський B.C., Тарельник В.Б. Опубл. 10.04.08. Бюл. №7. - 3 с.] предлагается способ увеличения герметичности и прочности контактирующих поверхностей неразъемных соединений термообработанных деталей, заключающийся в ЭЭЛ их поверхностей графитовым электродом. При ЭЭЛ термообработанных деталей под слоем повышенной твердости может появиться зона отпуска. Слой повышенной твердости можно удалить, например, шлифованием. При ЭЭЛ графитовым электродом некоторых цветных сплавов, например бериллиевой бронзы, зона отпуска начинается с поверхности.

. МПК В23Н 1/00 / Марцинковський B.C., Тарельник В.Б. Опубл. 10.04.08. Бюл. №7. - 3 с.] предлагается способ увеличения герметичности и прочности контактирующих поверхностей неразъемных соединений термообработанных деталей, заключающийся в ЭЭЛ их поверхностей графитовым электродом. При ЭЭЛ термообработанных деталей под слоем повышенной твердости может появиться зона отпуска. Слой повышенной твердости можно удалить, например, шлифованием. При ЭЭЛ графитовым электродом некоторых цветных сплавов, например бериллиевой бронзы, зона отпуска начинается с поверхности.

Известен способ изготовления неподвижного соединения стальных деталей, включающий формирование покрытия методом электроэрозионного легирования электродом из мягкого антифрикционного материала, по крайней мере, на одной из сопрягаемых поверхностей соединяемых деталей с последующей их сборкой складыванием [Патент Российской Федерации №2501986. Способ изготовления неподвижного соединения типа вал-ступица стальных деталей: МПК F16B 4/00, В23Н 9/00 / Марцинковский B.C., Тарельник В.Б., Братущак М.П. Опубл. 20.12.2013. Бюл. №35] (Прототип).

Однако при нанесении на контактирующую поверхность методом ЭЭЛ мягких антифрикционных материалов сплошность последней составляет 70-80%, что не может гарантировать герметичности соединения. Для снижения шероховатости и увеличения сплошности покрытия из мягких антифрикционных металлов в прототипе применяют последующее пластическое деформирование, которое практически невозможно применить к криволинейной поверхности вторичного уплотнения, выполненного в виде уса радиусом до 1 мм.

Исходя из изложенного выше, актуальной остается техническая задача повышения надежности и долговечности импульсных торцовых уплотнений, в частности, работающих в криогенных средах. Данное техническое решение предлагает один из путей решения обозначенной проблемы за счет повышения надежности и долговечности контактирующих уплотняющих поверхностей элементов ИТУ.

Предложен способ обработки контактирующих уплотнительных поверхностей элементов из жаропрочных сплавов импульсного торцового уплотнения (ИТУ), работающего в криогенных средах, включающий, как и решения из уровня техники, электроэрозионное легирование (ЭЭЛ) поверхностей мягким металлом и/или графитом (ЦЭЭЛ), при котором, в соответствии с предложенным способом, перед электроэрозионным легированием графитовым электродом на одну контактирующую поверхность из сплава ЭК61 (ХН58МБЮД) наносят электроэрозионное покрытие из меди или никеля, а на другую контактирующую поверхность из сплава ЭК61 (ХН58МБЮД) наносят электроэрозионное покрытие из меди.

Причем покрытие из меди или никеля на одну контактирующую поверхность наносят при энергии разряда Wu=0,04 Дж и Wu=0,03 Дж, соответственно, а покрытие из меди наносят на другую контактирующую поверхность при энергии разряда Wu=0,02 Дж.

В соответствии с другим вариантом способа перед электроэрозионным легированием графитовым электродом на одну из контактирующих поверхностей из бериллиевой бронзы БрБ2 наносят электроэрозионное покрытие из меди при энергии разряда Wu=0,08 Дж.

При этом в обоих случаях электроэрозионное легирование графитовым электродом выполняют при энергии разряда Wu=0,05-0,2 Дж.

Далее представлены результаты исследований структурного состояния поверхностных слоев образцов из никелевого сплава ХН58МБЮД, а также медного сплава - бронзы БрБ2, которые подвергались ЭЭЛ мягкими металлами, с целью снижения их микротвердости и увеличения пластичности.

При ЭЭЛ сплава ХН58МБЮД в качестве материала электрода применяли медь и никель, которые наносили при Wu=0,08 Дж, а также графит, который применялся в заключительной операции.

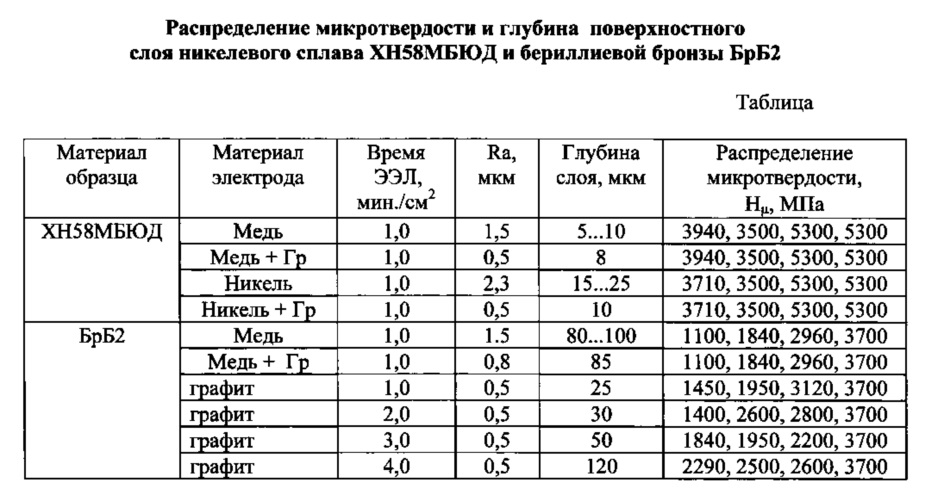

Исследование микрошлифов показало, что толщина формируемых слоев сплава ХН58МБЮД, легированного медью (а) и никелем (б), неравномерная и составляет 15-25 мкм при протяженности слоя 70 и 80%, соответственно, при ЭЭЛ медью и никелем. Последующая обработка графитовым электродом способствует повторному расплавлению меди и никеля, заполнению участков без покрытия, снижению шероховатости и неравномерности толщины слоя. В результате толщина слоя находится в пределах 8 и 10 мкм, соответственно, для меди и никеля с шероховатостью Ra=0,5 мкм и сплошностью 100% (Таблица).

С целью снижения микротвердости поверхностного слоя бронзы БрБ2 в качестве материала анода использовали: медь при Wu=0,08 Дж.

Глубина слоя при легировании медью составляет 80 - 100 мкм со сплошностью 100%, определенной шероховатостью и минимальной микротвердостью 1100 МПа. Последующая обработка графитовым электродом способствует снижению шероховатости поверхности с Ra=1,5 мкм до 0,8 мкм и неравномерности толщины слоя. В результате толщина слоя находится в пределах 85 мкм при сплошности 100% (Таблица).

Кроме того, с целью снижения микротвердости поверхности, шероховатости поверхности и локального нагрева поверхностного слоя детали применяли ЭЭЛ графитом марки ЭГ-4 при Wu=0,1 Дж и с различным временем - 1, 2, 3 и 4 мин/см2. С увеличением времени легирования от 1 до 4 мин увеличивается глубина разупрочненного слоя с 25 до 120 мкм. Микротвердость при этом увеличивается от 1400 до 2290 МПа. [Cnociб обробки сполучених поверхонь деталей (варiанти): Пат. 66105.  МПК В23Н 1/00 / Марцинковський B.C., Тарельник В.Б.; Опубл. 10.04.08. Бюл. №7. - 3 с.]. Результаты металлографических исследований сведены в таблице.

МПК В23Н 1/00 / Марцинковський B.C., Тарельник В.Б.; Опубл. 10.04.08. Бюл. №7. - 3 с.]. Результаты металлографических исследований сведены в таблице.