Результат интеллектуальной деятельности: ЦЕОЛИТНЫЙ КАТАЛИЗАТОР И СПОСОБ БЕЗВОДОРОДНОЙ ДЕПАРАФИНИЗАЦИИ УГЛЕВОДОРОДНОГО СЫРЬЯ С ЕГО ИСПОЛЬЗОВАНИЕМ

Вид РИД

Изобретение

Изобретение относится к области цеолитных материалов, которые могут быть использованы в качестве катализаторов в химической и нефтеперерабатывающей промышленности, конкретно для получения низкозастывающего дизельного топлива для наземного транспорта, эксплуатируемого в условиях холодного и арктического климата.

Дизельные фракции, выделяемые из нефти или газоконденсата, как правило, не могут напрямую использоваться в условиях отрицательных температур окружающей среды вследствие неудовлетворительных низкотемпературных характеристик этих фракций (сравнительно высоких температур фильтруемости, застывания и помутнения), обусловленных содержанием в них парафинов нормального строения.

Удаление н-парафинов из дизельных фракций осуществляют различными способами, наиболее эффективным является каталитическая депарафинизация, в том числе с использованием модифицированных цеолитов в качестве катализаторов [Камешков А.В., Гайле А.А. Получение дизельных топлив с улучшенными низкотемпературными свойствами (обзор). Известия Санкт-Петербургского государственного технологического института (технического университета), 2015, №29 (55), 49-60].

Каталитическую депарафинизацию углеводородного сырья обычно проводят с помощью цеолитных катализаторов, имеющих в своем составе платину или палладий. Это связано с тем, что данные металлы катализируют изомеризацию нормальных углеводородов (в то время как кислотные центры цеолитов катализируют крекинг, что сопровождается понижением цетанового числа углеводородных смесей), что приводит к уменьшению образования газообразных продуктов и бензиновых фракций при депарафинизации. Поскольку Pt и Pd чувствительны к сере, содержащейся в сырье, то обязательным условием использования такого процесса является предварительная сероочистка сырья, осуществляемая под действием водорода (гидроочистка). Водород необходим не только на стадии гидроочистки, но и в процессе депарафинизации - для уменьшения коксообразования и восстановления активности Pt или Pd.

Процесс депарафинизации проводят при температуре 320-450°C, давлении 3-8 МПа и объемной скорости подачи сырья 0,5-4,0 ч-1 [Гайнуллин Р.Р., Гизятуллин Э.Т., Солодова Н.Л., Абдуллин А.И. Получение низкозастывающих нефтепродуктов методами депарафинизации. Вестник Казанского технологического университета, 2013, №10 (16), 257-265].

Общим недостатком рассмотренных выше катализаторов является наличие дорогих благородных металлов в их составе, а также необходимость использования водорода при депарафинизации углеводородного сырья с их участием и проведение процесса под давлением, что увеличивает не только стоимость, но и опасность производства.

Известен способ получения низкозастывающих нефтепродуктов путем каталитической депарафинизации нефтяных дистиллятов с использованием в качестве катализатора поливалентной и водородной форм высококремнеземного цеолита со степенью обмена натрия в исходном цеолите на поливалентный катион или смесь поливалентных катионов не менее 50% при суммарной степени обмена не менее 95%. Процесс проводят при температуре 260-380°C [RU 2109792 (1998)]. Недостатками этого способа являются использование водорода (объемное соотношение H2/сырье от 500:1 до 1500:1), невысокая производительность процесса (объемная скорость подачи сырья 2-6 ч-1) и высокое давление (4-5 МПа).

Известен способ получения дизельного топлива, предназначенного для использования в условиях низких температур окружающей среды, предусматривающий проведение депарафинизации сырья с использованием цеолитного катализатора, содержащего систему Al-Со-Мо или Al-Ni-Mo. Депарафинизации на цеолитном катализаторе подвергают среднекипящую дизельную фракцию 240-340°C, а затем продукт смешивают с керосиновой фракцией. Процесс осуществляют при температуре 280-380°C, давлении 3-8 МПа, объемной скорости подачи сырья 0,5-3,0 ч-1, объемном соотношении водородсодержащий газ/сырье от 250:1 до 1500:1 [RU 2381259 (2010)]. Недостатками этого способа являются использование водорода, невысокая производительность и высокое давление.

Известен способ депарафинизации смеси углеводородов дизельной фракции 200-360°C с температурой застывания минус 14°C с использованием цеолитного катализатора в отсутствие водорода. Согласно этому способу для депарафинизации используют алюмосиликатные, галлосиликатные, галлоалюмосиликатные, железоалюмосиликатные, хромалюмосиликатные цеолиты со структурой типа ZSM-5, ZSM-11, ZSM-12, ZSM-22, ZSM-23, ZSM-35, ZSM-48, морденит, BETA, обработанные растворами органических или неорганических кислот (могут быть дополнительно обработаны соединениями металлов II или III группы Периодической системы) и прокаленные. Катализаторы не содержат связующих веществ [RU 2261266 (2005)].

Депарафинизацию проводят при массовых расходах не более 20 ч-1 (в примерах 3-16 ч-1), при температуре не ниже 200°C (в примерах 240-350°C), давлении не более 3,0 МПа (в примерах 0,8-2,0 МПа) и получают высокий выход депарафинизированных фракций (84-93%) с температурой застывания не выше минус 30°C.

Указанный способ [RU 2261266 (2005)] наиболее близок к заявляемому способу по существенным признакам, поэтому выбран в качестве прототипа.

Недостатками способа-прототипа являются использование порошкообразных цеолитов, что приводит к трудностям на этапе фильтрации при получении катализаторов, и быстрая потеря активности катализаторов в ходе депарафинизации, на что косвенно указывает незначительное время отбора депарафинизата - от 3 до 7 ч после начала процесса.

Задачей настоящего изобретения является создание активного и стабильного цеолитного катализатора и использование его для эффективной безводородной депарафинизации углеводородного сырья, обеспечивающей возможность получения дизельного топлива, функционирующего в условиях низких температур окружающей среды.

Поставленная задача решается цеолитным катализатором для безводородной депарафинизации углеводородного сырья, содержащим модифицированный фторидом цинка алюмосиликатный цеолит ZSM-5 с мольным отношением SiO2/Al2O3 от 23 до 80 и связующее, в качестве которого используют оксид алюминия или оксид кремния, причем содержание цинка в катализаторе составляет 1,5-5,0 мас. %, а ионов натрия - менее 0,1 мас. %. Модифицирование фторидом цинка включает два этапа - выдерживание цеолита в водном растворе соли цинка и последующую обработку полученной цинковой формы цеолита водным раствором фторида аммония - и проводится дважды.

Модифицированию фторидом цинка подвергают гранулированную смесь цеолита со связующим, в которой содержание цеолита составляет 50-80 мас. %.

Поставленная задача решается также заявляемым способом безводородной депарафинизации углеводородного сырья, включающим пропускание сырья с температурой выкипания от 160 до 360°С, например дизельного топлива, через проточный реактор с неподвижным слоем цеолитсодержащего катализатора при повышенных температуре и давлении, при этом используют заявляемый катализатор, охарактеризованный выше.

В качестве углеводородного сырья используют также тяжелую дизельную фракцию с температурой начала кипения 240-270°С, выделенную при разгонке дизельного топлива с температурой выкипания от 160 до 360°С. В этом случае после проведения депарафинизации продукт объединяют с полученной при разгонке дизельного топлива легкой керосиновой фракцией.

Углеводородное сырье пропускают над катализатором с массовой скоростью 5-40 ч-1 при температуре 270-450°С и давлении 0,1-2,0 МПа.

Заявляемый катализатор разработан на основе высококремнеземного цеолита, относящегося к структурному типу MFI (ZSM-5). Модифицирование цеолита проводят методом многостадийного кластерного синтеза (МКС), характеризующегося введением активирующего катализатор фторида цинка в два этапа. Такое проведение процесса модифицирования позволяет, во-первых, максимально равномерно распределять металл (цинк) по поверхности цеолита и, во-вторых, регулировать его количество. Для равномерного распределения цинка по поверхности цеолита использовано известное свойство цеолитов - способность к ионному обмену. В цеолитах за эту способность отвечает элемент со степенью окисления +3, в случае ZSM-5 алюминий, который в силу особенностей синтеза цеолита достаточно равномерно распределен по его поверхности.

На первом этапе модифицирования обрабатывают цеолит 0,1-0,5 М водным раствором соли цинка: Zn(NO3)2, ZnCl2 или Zn(OAc)2 - при 80°C в течение 1-2 ч. При этом происходит замена катиона (Н+, Na+, NH4+), компенсирующего заряд кристаллической решетки в исходном цеолите, на катион цинка. После проведения ионного обмена проводят фильтрацию и промывку цеолита деионизированной водой. В результате ионного обмена цинк располагается на катионообменных позициях цеолита и, следовательно, максимально равномерно распределяется по его поверхности. В соответствии с настоящим изобретением операцию ионного обмена предпочтительно проводить однократно.

Вторым этапом модифицирования является обработка полученной на первом этапе цинковой формы цеолита 0,1-2,0 н. водным раствором фторида аммония, который фиксирует цинк на поверхности цеолита в виде нерастворимого в воде фторида цинка, при 20-80°C в течение 2-24 ч. Как и в случае ионного обмена, обработку цеолита фторидом аммония предпочтительно проводить однократно.

Роль фторида аммония сводится не только к осаждению цинка на ионообменных позициях цеолита. Обработка цеолита ZSM-5 фторидом аммония изменяет его кислотные свойства. Не ограничивая настоящее изобретение какой-либо теорией, отметим, что устойчивость катализатора к коксованию прежде всего зависит от состояния внешней поверхности кристаллов цеолита. В идеальном случае эта поверхность должна быть свободна от любых каталитических центров, способствующих коксообразованию, поскольку блокирование коксом внешней поверхности кристаллов прекращает диффузию реагентов ко всем каталитическим центрам во внутренних каналах и полостях цеолита. Образование кокса внутри кристаллов цеолита происходит значительно медленнее в связи со стерическими ограничениями, накладываемыми малыми диаметрами каналов цеолита. В водном растворе фторид аммония частично гидролизован, причем из-за летучести аммиака равновесие постепенно, особенно при нагревании, сдвигается в сторону образования кислого фторида аммония. Известно, что алюминий и кремний обладают высоким сродством к фторид-иону в кислой среде. Авторы настоящего изобретения предполагают, что обработка цинксодержащего цеолита водным раствором фторида аммония приводит к деалюминированию прежде всего внешней поверхности цеолита, поскольку концентрация F~ в растворе поддерживается на постоянно низком уровне. Фторидную обработку следует проводить уже после введения цинка в цеолит, поскольку только в этом случае с внешней поверхности кристаллов цеолита полностью удаляются не только нежелательные алюминий-, но и цинксодержащие внекаркасные фазы, обладающие свойствами Льюисовых кислот и способствующие коксообразованию.

Последовательность, включающая два этапа - введение цинка в цеолит ионным обменом и реакцию с фторидом аммония, составляет один цикл МКС. Проведение от одного до трех циклов МКС позволяет получить катализатор, содержащий от 1,5 до 5,0 мас. % цинка и обладающий повышенной активностью и стабильностью. Наиболее предпочтительным является катализатор, полученный путем двухкратного двухэтапного модифицирования цеолита фторидом цинка.

Для облегчения фильтрации на стадии получения катализатора, улучшения механических свойств и придания катализатору необходимой формы при использовании в стационарных реакторах в его состав вводят 20-50 мас. % неорганического связующего, в качестве которого используют оксид алюминия или кремния. В соответствии с настоящим изобретением, исходным материалом для изготовления катализаторов служит высушенная и прокаленная гранулированная смесь цеолита со связующим, то есть модифицирование цеолита фторидом цинка проводят после введения связующего, формовки, сушки и прокаливания гранул.

Заявляемый катализатор используют в реакциях депарафинизации углеводородного сырья с интервалом выкипания 160-360°С, в частности дизельного топлива, а также тяжелых дизельных фракций с температурой начала кипения 240-270°С.

Выбор конкретных условий процесса осуществляют исходя из характеристик сырья, требуемой степени его превращения (низкотемпературных свойств продукта), длительности межрегенерационных периодов и экономических требований к процессу.

Использование высоких массовых скоростей выгодно с экономической точки зрения, однако для достижения при этом конверсий сырья, наблюдаемых при использовании низких скоростей, требуются более высокие температуры проведения процесса. При высоких температурах значительно ускоряется коксообразование, что приводит к сокращению межрегенерационных периодов.

Повышение рабочего давления процесса оказывает незначительное влияние на степень превращения сырья. Обычно рабочее давление выбирают исходя из технологических и экономических требований к аппаратурному оформлению производства, а также учитывая свойства используемого сырья (агрегатное состояние при данном давлении).

В настоящем изобретении углеводородное сырье с температурой выкипания от 160 до 360°C (или от 240-270 до 360°C) пропускают через проточный реактор над неподвижным слоем заявляемого катализатора с массовой скоростью 5-40 ч-1 при температуре 270-450°C и давлении 0,1-2,0 МПа.

При переработке дизельного топлива (с температурой выкипания от 160 до 360°C) катализат разделяют на газовую, бензиновую и целевую депарафинизированную дизельную фракции. При использовании тяжелой фракции дизельного топлива (с температурой начала кипения 240-270°C) целевой продукт получают компаундированием выделенной после проведения процесса депарафинизированной дизельной фракции с легкой (керосиновой) частью дизельного топлива (с температурой конца кипения 240-270°C). Такой подход позволяет не только увеличить выход целевого продукта и производительность процесса, но и снизить потери цетанового числа при переработке, так как в депарафинизированном продукте остается больше н-парафинов.

После проведения депарафинизации углеводородного сырья по настоящему изобретению его низкотемпературные характеристики улучшаются: температура помутнения понижается с -9 до -38…-58°C.

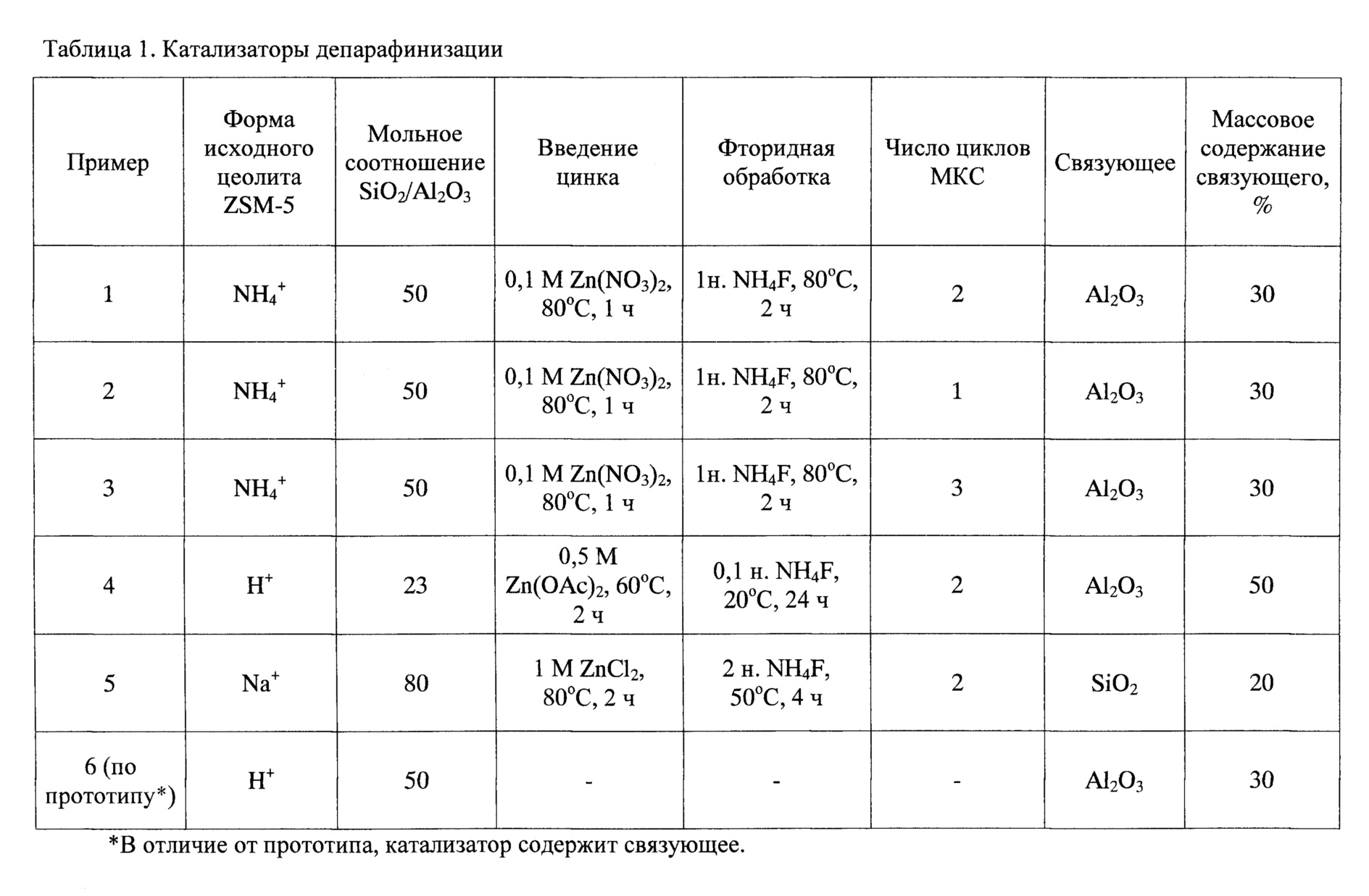

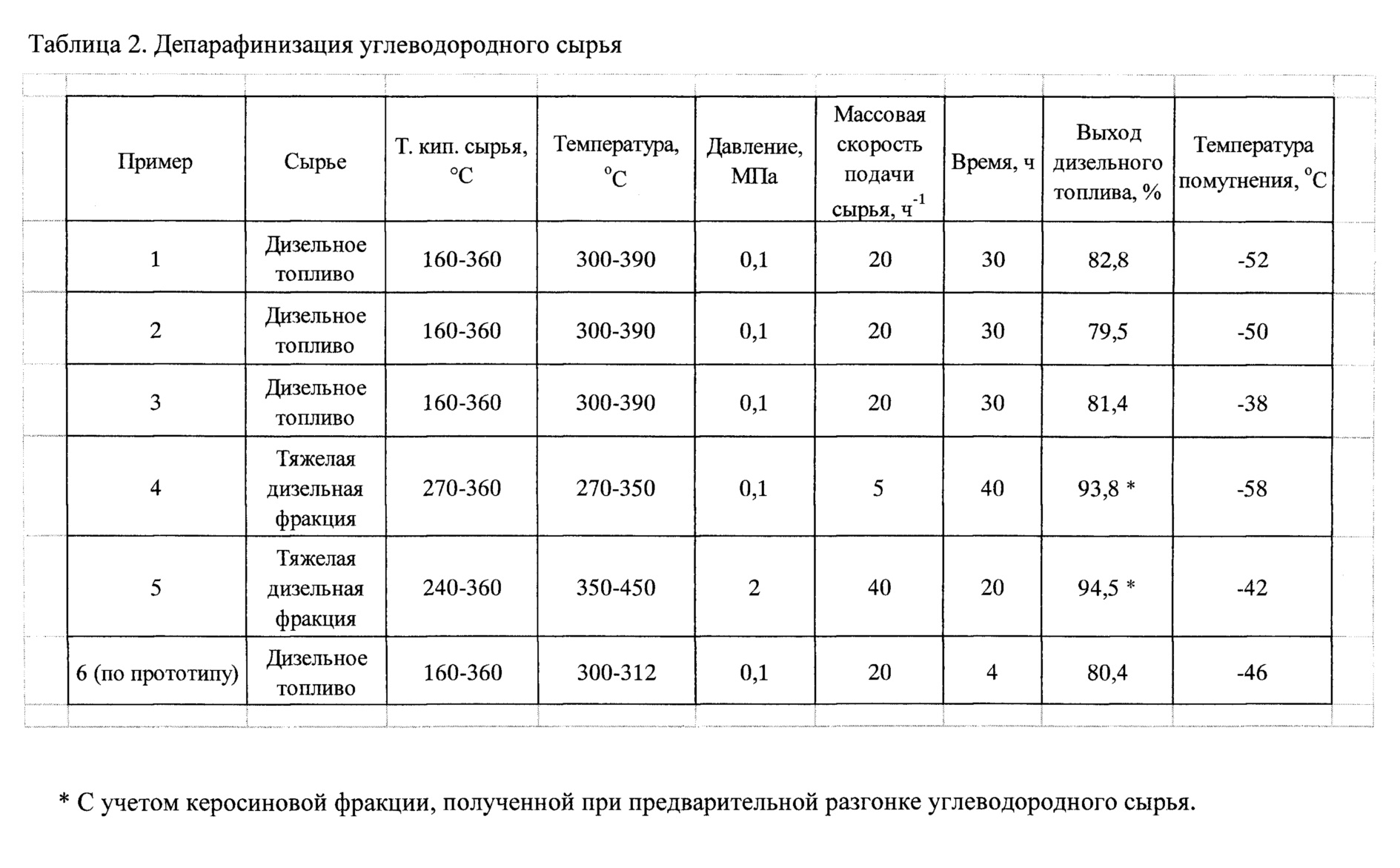

Ниже представлены конкретные примеры реализации предложенной группы изобретений, начиная с этапа приготовления заявляемого катализатора и заканчивая проведением с его использованием процесса депарафинизации углеводородного сырья. В качестве сырья было использовано дизельное топливо с интервалом выкипания 160-360°C, плотностью 822 кг/м3 и температурой помутнения минус 9°C. Полученные результаты сведены в табл. 1, 2.

Пример 1

К 20 г гранул, состоящих из 70% цеолита NH4-ZSM-5, имеющего мольное отношение SiO2/Al2O3, равное 50, и 30% Аl2O3 в качестве связующего, добавляют 100 г 0,1 М раствора нитрата цинка. Ионный обмен проводят при температуре 80°C в течение 1 ч. Раствор декантируют, оставшиеся гранулы промывают один раз 100 мл горячей (80°C) дистиллированной воды. К гранулам добавляют 100 мл 1,0 н. раствора фторида аммония и выдерживают в течение 2 ч при температуре 80°C. Раствор декантируют, оставшиеся гранулы снова промывают один раз 100 мл горячей (80°C) дистиллированной воды. Операции ионного обмена, промывки водой и обработки фторидом аммония повторяют еще раз. Полученные гранулы промывают горячей (80°C) дистиллированной водой (3×100 мл) и сушат сначала на воздухе в течение 12 ч, затем при 120°C в течение 6 ч, после чего прокаливают в муфельной печи при 600°C в течение 6 ч. Анализ, %: Zn 2,8; Na<0,01.

В реактор проточной каталитической установки помещают 1,5 г фракции 0,1-1,8 мм полученного катализатора и продувают его азотом со скоростью 50 мл/мин в течение 1 ч при 300°C. Подачу азота прекращают, при температуре 300°C и давлении 0,1 МПа начинают подачу дизельного топлива со скоростью 0,61 мл/мин (20 ч-1 мас.). Процесс проводят при повышении температуры со скоростью 3°C/ч в течение 30 ч.

Собранный за 30 ч жидкий продукт (858 г) подвергают фракционной разгонке, в качестве дизельной отбирают фракцию, выкипающую в интервале 160-360°C. Выход депарафинизированного дизельного топлива 745 г (82,8%), то есть 497 г на 1 г катализатора. Температура помутнения минус 52°C.

Пример 2

К 20 г гранул, состоящих из 70% цеолита NH4-ZSM-5, имеющего мольное отношение SiO2/Al2O3, равное 50, и 30% Al2O3 в качестве связующего, добавляют 100 г 0,1 М раствора нитрата цинка. Ионный обмен ведут при температуре 80°C в течение 1 ч. Раствор декантируют, оставшиеся гранулы промывают один раз 100 мл горячей (80°C) дистиллированной воды. К гранулам добавляют 100 мл 1,0 н. раствора фторида аммония и выдерживают в течение 2 ч при температуре 80°C. Раствор декантируют, оставшиеся гранулы снова промывают горячей (80°C) дистиллированной водой (3×100 мл) и сушат сначала на воздухе в течение 12 ч, затем при 120°C в течение 6 ч, после чего прокаливают при 600°C в течение 6 ч. Анализ, %: Zn 1,8; Na<0,01.

Процесс депарафинизации ведут, как описано в примере 1.

Собранный за 30 ч жидкий продукт (840 г) подвергают фракционной разгонке, в качестве дизельной отбирают фракцию, выкипающую в интервале 160-360°C. Выход депарафинизированного дизельного топлива 716 г (79,5%), то есть 477 г на 1 г катализатора. Температура помутнения минус 50°C.

Пример 3

К 20 г гранул, состоящих из 70% цеолита NH4-ZSM-5, имеющего мольное отношение SiO2/Al2O3, равное 50, и 30% Al2O3 в качестве связующего, добавляют 100 г 0,1 М раствора нитрата цинка. Ионный обмен ведут при температуре 80°C в течение 1 ч. Раствор декантируют, оставшиеся гранулы промывают один раз 100 мл горячей (80°C) дистиллированной воды. К гранулам добавляют 100 мл 1,0 н. раствора фторида аммония и выдерживают в течение 2 ч при температуре 80°C. Раствор декантируют, оставшиеся гранулы снова промывают один раз 100 мл горячей (80°C) дистиллированной воды. Операции ионного обмена, промывки водой и обработки фторидом аммония повторяют еще два раза. Полученные гранулы промывают горячей (80°C) дистиллированной водой (3×100 мл) и сушат сначала на воздухе в течение 12 ч, затем при 120°C в течение 6 ч, после чего прокаливают при 600°C в течение 6 ч. Анализ, %: Zn 4,9; Na<0,01.

Процесс депарафинизации ведут, как описано в примере 1.

Собранный за 30 ч жидкий продукт (887 г) подвергают фракционной разгонке, в качестве дизельной отбирают фракцию, выкипающую в интервале 160-360°C. Выход депарафинизированного дизельного топлива 733 г (81,4%), то есть 489 г на 1 г катализатора. Температура помутнения минус 38°C.

Пример 4

К 20 г гранул, состоящих из 50% цеолита H-ZSM-5, имеющего мольное отношение SiO2/Al2O3, равное 23, и 50% Аl2O3 в качестве связующего, добавляют 100 г 0,5 М раствора ацетата цинка. Ионный обмен ведут при температуре 60°C в течение 2 ч. Раствор декантируют, оставшиеся гранулы промывают один раз 100 мл горячей (80°C) дистиллированной воды. К гранулам добавляют 100 мл 0,1 н. раствора фторида аммония и выдерживают в течение 24 ч при температуре 20°C. Раствор декантируют, оставшиеся гранулы снова промывают один раз 100 мл горячей (80°C) дистиллированной воды. Операции ионного обмена, промывки водой и обработки фторидом аммония повторяют еще раз. Полученные гранулы промывают горячей (80°C) дистиллированной водой (3×100 мл) и сушат сначала на воздухе в течение 12 ч, затем при 120°C в течение 6 ч, после чего прокаливают при 600°C в течение 6 ч. Анализ, %: Zn 3,2; Na<0,01.

Подвергают фракционной разгонке 1399 г дизельного топлива и получают 599 г (42,8%) фракции 160-270°C и 800 г (57,2%) кубового остатка (фракция 270-360°C).

В реактор проточной каталитической установки помещают 4,0 г фракции 0,1-1,8 мм полученного катализатора и продувают его азотом со скоростью 50 мл/мин в течение 1 ч при 300°C. Подачу азота прекращают, при температуре 270°C и давлении 0,1 МПа начинают подачу кубового остатка после фракционирования дизельного топлива со скоростью 0,39 мл/мин (5 ч-1 мас.). Процесс проводят при повышении температуры со скоростью 2°C/ч в течение 40 ч.

Собранный за 40 ч жидкий продукт (790 г) подвергают фракционной разгонке и получают 713 г дизельной фракции, выкипающей в интервале 160-360°C.

Дизельную фракцию катализата объединяют с фракцией 160-270°C и получают 1312 г (93,8% в расчете на исходное дизельное топливо) депарафинизированного дизельного топлива, то есть 328 г на 1 г катализатора, с температурой помутнения минус 58°C.

Пример 5

К 20 г гранул, состоящих из 80% цеолита Na-ZSM-5, имеющего мольное отношение SiO2/Al2O3, равное 80, и 20% SiO2 в качестве связующего, добавляют 100 г 2 М раствора хлорида цинка. Ионный обмен ведут при температуре 80°C в течение 2 ч. Раствор декантируют, оставшиеся гранулы промывают горячей (80°C) дистиллированной водой (2×100 мл). К гранулам добавляют 100 мл 2 н. раствора фторида аммония и выдерживают в течение 4 ч при температуре 50°C. Раствор декантируют, оставшиеся гранулы промывают горячей (80°C) дистиллированной водой (2×100 мл). Операции ионного обмена, промывки водой и обработки фторидом аммония повторяют еще раз. Полученные гранулы промывают горячей (80°C) дистиллированной водой (3×100 мл) и сушат сначала на воздухе в течение 12 ч, затем при 120°C в течение 6 ч, после чего прокаливают при 600°C в течение 6 ч. Анализ, %: Zn 1,5; Na 0,09.

Подвергают фракционной разгонке 1091 г дизельного топлива и получают 291 г (26,7%) фракции 160-240°C и 800 г (73,3%) кубового остатка (фракция 240-360°C).

В реактор проточной каталитической установки помещают 1,0 г фракции 0,1-1,8 мм полученного катализатора и продувают его азотом со скоростью 50 мл/мин в течение 1 ч при 350°C. Подачу азота прекращают, при температуре 350°C и давлении 2,0 МПа начинают подачу кубового остатка после фракционирования дизельного топлива со скоростью 0,79 мл/мин (40 ч-1 мас.). Процесс проводят при повышении температуры со скоростью 5°C/ч в течение 20 ч.

Собранный за 20 ч жидкий продукт (793 г) подвергают фракционной разгонке и получают 740 г дизельной фракции, выкипающей в интервале 160-360°C.

Дизельную фракцию катализата объединяют с фракцией 160-270°C и получают 1032 г (94,5% в расчете на исходное дизельное топливо) депарафинизированного дизельного топлива, то есть 1032 г на 1 г катализатора, с температурой помутнения минус 42°C.

Пример 6 (по прототипу, но с добавлением связующего)

К 20 г порошкообразного цеолита H-ZSM-5 с мольным отношением SiO2/Al2O3, равным 50, добавляют 100 г 0,1 М раствора сульфосалициловой кислоты. Смесь кипятят при перемешивании в течение 6 ч. Суспензию фильтруют, осадок на фильтре промывают горячей (80°C) дистиллированной водой (4×60 мл), затем выгружают, смешивают с бемитом (Al(O)OH) (из расчета достижения 30%-ного содержания сухого Al2O3 в катализаторе) и экструдируют в цилиндры диаметром 2 мм. Полученные гранулы сушат на воздухе в течение 12 ч, затем при 120°C в течение 6 ч, после чего прокаливают в муфельной печи при 600°C в течение 6 ч. Анализ, %: Na<0,01.

В реактор проточной каталитической установки помещают 5,0 г фракции 0,1-1,8 мм катализатора и продувают его азотом со скоростью 50 мл/мин в течение 1 ч при 300°C. Подачу азота прекращают, при температуре 300°C и давлении 0,1 МПа начинают подачу дизельного топлива со скоростью 2,03 мл/мин (20 ч-1 мас.). Процесс проводят при повышении температуры со скоростью 3°C/ч в течение 4 ч.

Собранный за 4 ч жидкий продукт (390 г) подвергают фракционной разгонке, отбирая фракцию, выкипающую в интервале 160-360°C. Выход депарафинизированного дизельного топлива 322 г (80,5%), то есть 64 г на 1 г катализатора. Температура помутнения минус 46°C.

Анализ сведений, приведенных в примерах осуществления изобретения, показывает следующее.

Проведение депарафинизации углеводородного сырья приводит к значительному улучшению его низкотемпературных характеристик: температура помутнения понижается с -9 до -38…-58°C (табл. 2).

Оптимальным является катализатор, полученный в результате проведения двух циклов МКС, а не одного или трех: при его использовании для депарафинизации углеводородного сырья наблюдается самый высокий выход и наилучшие низкотемпературные свойства целевого депарафинизированного продукта (примеры 1-3).

При проведении процесса депарафинизации в одинаковых условиях и на одном и том же сырье выход целевого продукта при использовании катализатора по настоящему изобретению выше, а низкотемпературные свойства лучше, по сравнению с прототипом (примеры 1 и 6).

Производительность процесса депарафинизации углеводородного сырья по настоящему изобретению (477-497 г продукта на 1 г катализатора) в 7,5-7,8 раза выше, чем по прототипу (64 г продукта на 1 г катализатора), что указывает на высокую активность и стабильность заявляемых катализаторов (примеры 1-3 и 6).

Катализатор по изобретению позволяет использовать большую массовую скорость подачи сырья (40 ч-1), чем в прототипе (до 20 ч-1) (примеры 5 и 6).

Фракционирование углеводородного сырья с температурой выкипания от 160 до 360°C с выделением легкой и тяжелой фракций, проведение депарафинизации тяжелой фракции и объединение полученного депарафинизата с легкой фракцией позволяют увеличить как производительность процесса, так и выход целевого продукта по сравнению с использованием нефракционированного углеводородного сырья (примеры 1 и 4, 5).

Техническим результатом изобретения является создание нового цеолитного катализатора для безводородной депарафинизации углеводородного сырья, обеспечивающего повышение производительности процесса, увеличение выхода целевого депарафинизированного продукта с улучшенными низкотемпературными характеристиками.