Результат интеллектуальной деятельности: Способ обработки опорных витков пружин и роботизированный комплекс для его осуществления

Вид РИД

Изобретение

Изобретение относится к области механической обработки металла и может применяться для обработки опорных витков винтовых пружин методом плазменной резки при производстве крупногабаритных стальных пружин.

Из уровня техники известен способ обработки опорных витков пружин (см. «Роботизированная технология плазменной резки торцов пружин» компании Белфингрупп, интернет-ресурсы http://belfingroup.eu/about-the-company/our-reference-list/robotizirovannyij-kompleks-plazmennoj-rezki-torczov-pruzhin.html, а так же https://www.youtube.com/watch?v=HXM54JcakXo), выбранный в качестве прототипа, включающий поочередную обработку опорных витков пружины плазменной резкой.

Недостатком известного способа является вероятность попадания на поверхность пружины продукта плазменной резки, а именно, металла, нагретого до температуры более 1000°C, что вызывает образование трещин опорных витков в результате их локального нагрева и, тем самым, снижает качество обрабатываемых пружин.

Из уровня техники известен роботизированный комплекс (см. «Роботизированная технология плазменной резки торцов пружин» компании Белфингрупп, интернет-ресурсы http://belfingroup.eu/about-the-company/our-reference-list/robotizirovannyij-kompleks-plazmennoj-rezki-torczov-pruzhin.html, а также https://www.youtube.com/watch?v=HXM54JcakXo, выбранный в качестве прототипа, содержащий поворотный стол с приводом и механизмами фиксации пружин, плазмотрон, сопло которого смонтировано на роботе-манипуляторе, компьютеризированную систему управления. При этом, привод поворотного стола, робот-манипулятор, плазмотрон связаны с компьютеризированной системой управления.

Недостатком известного комплекса является низкое качество готовой продукции, поскольку в процессе обработки опорных витков пружин методом плазменной резки не исключено попадание на поверхность пружины неизбежно возникающих продуктов данного процесса (металла нагретого до температуры более 1000°С) с последующим образованием трещин в результате локального нагрева.

Технический результат, достигаемый при использовании способа обработки опорных витков пружин и роботизированного комплекса для осуществления данного способа, заключается в повышении прочности пружин.

Технический результат достигается в способе обработки опорных витков пружин, включающем поочередную обработку опорных витков пружины плазменной резкой, отличающемся от прототипа тем, что во время обработки производится подача сжатого воздуха по меньшей мере одной струей вдоль оси пружины в направлении обрабатываемого опорного витка.

Для повышения производительности заявленного способа обрабатываемая пружина фиксируется в зоне загрузки-выгрузки на поворотном столе, при помощи которого подается в зону обработки, а обработка опорных витков пружины осуществляется плазмотроном, сопло которого смонтировано на роботе-манипуляторе. При этом, подача пружины в зону обработки и зону загрузки-выгрузки, обработка опорных витков пружины, подача сжатого воздуха управляется компьютеризованной системой.

Технический результат достигается в роботизированном комплексе для обработки опорных витков пружин, содержащем поворотный стол с приводом и механизмами фиксации пружин, плазмотрон, сопло которого смонтировано на роботе-манипуляторе, компьютеризованную систему управления, связанную с приводом поворотного стола, плазмотроном, роботом-манипулятором, отличающимся от прототипа тем, что содержит систему подачи сжатого воздуха, соединенную с распылителем, механизм осевого перемещения распылителя.

По первому варианту механизм осевого перемещения распылителя содержит пневмоцилиндр и штангу, соединяющую поршень пневмоцилиндра с распылителем. При этом механизм осевого перемещения распылителя механически не связан с поворотным столом.

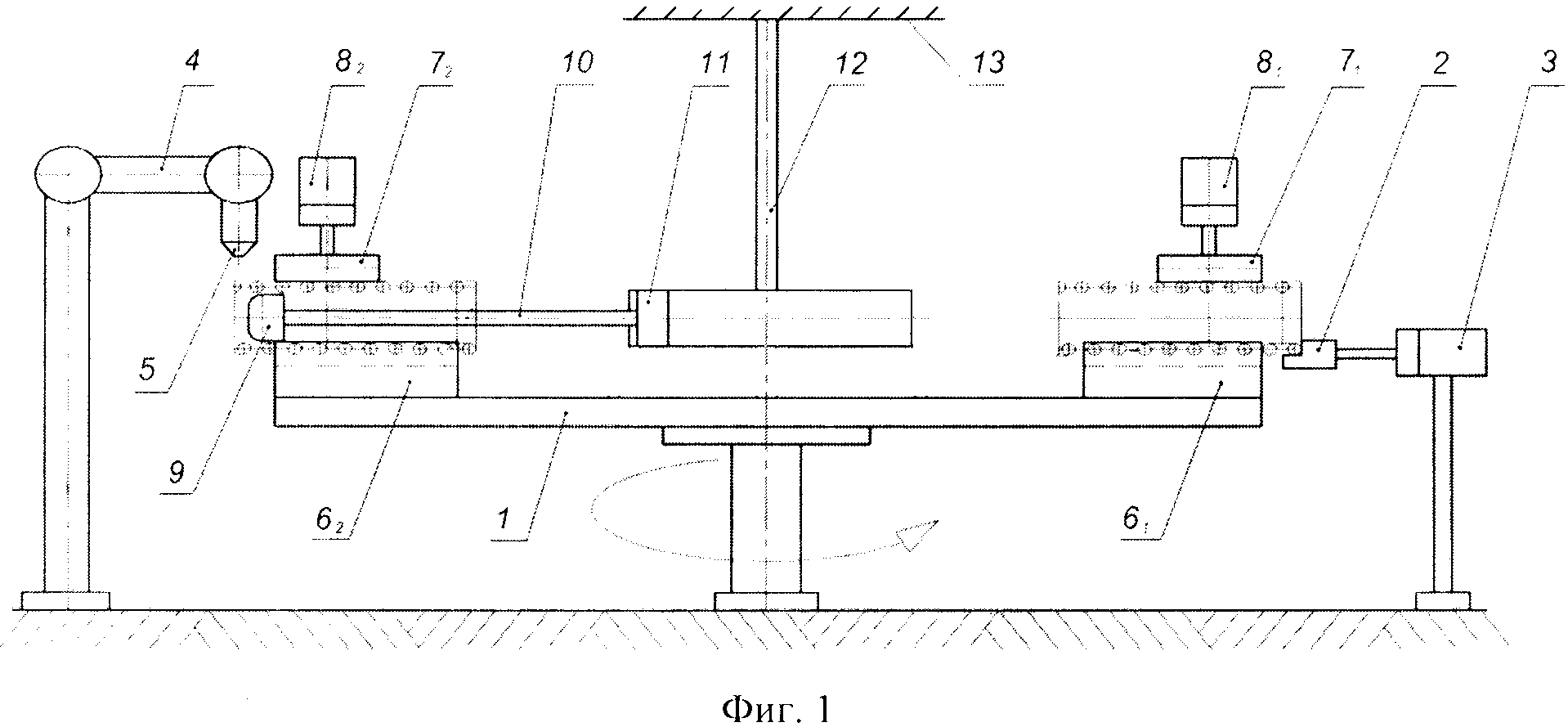

По второму варианту роботизированный комплекс содержит два распылителя, а механизм осевого перемещения распылителей содержит пневмоцилиндр и две штанги, каждая из которых соединяет поршень пневмоцилиндра с одним из распылителей. При этом механизм осевого перемещения распылителя механически связан с поворотным столом.

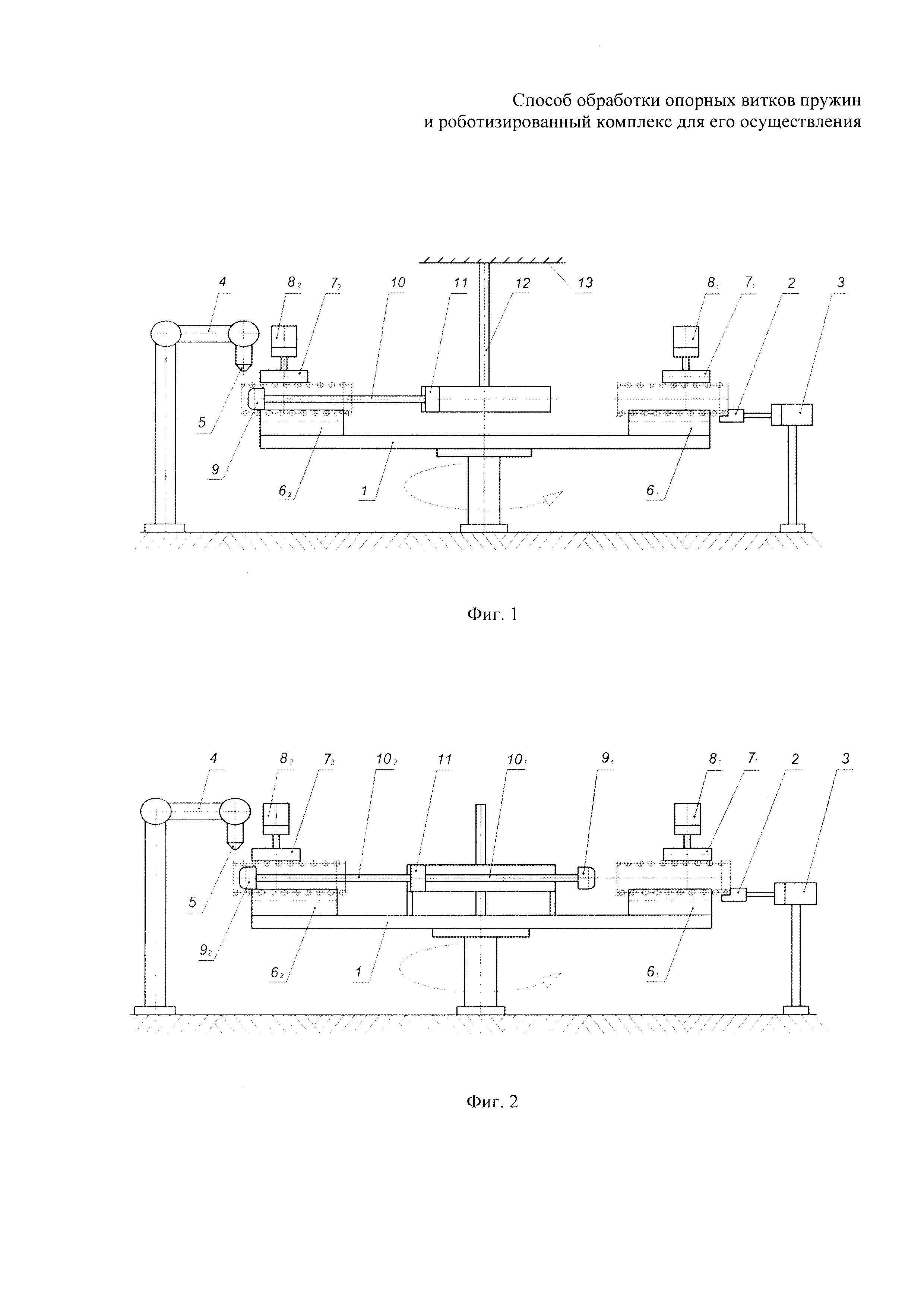

Изобретение поясняется чертежами, где на Фиг. 1 изображен роботизированный комплекс по первому варианту исполнения, на Фиг. 2 - роботизированный комплекс по второму варианту исполнения.

Способ обработки опорных витков пружин методом плазменной резки может быть осуществлен при помощи роботизированного комплекса, содержащего поворотный стол 1 с приводом (не показан) и двумя механизмами фиксации пружин, закрепленными радиально на противоположных краях поворотного стола 1. С одной из сторон поворотного стола 1, в зоне загрузки-выгрузки, расположен установочный упор 2, взаимодействующий с пневмоцилиндром 3. С противоположной стороны поворотного стола, в зоне обработки, расположен робот-манипулятор 4 с размещенным на нем соплом 5 плазмотрона (не показан).

Механизмы фиксации пружин состоят из расположенных на противоположных краях поворотного стола 1 призматических ложементов 61 и 62 и призм 71 и 72, взаимодействующих, соответственно, с пневмоцилиндрами 81 и 82.

По первому варианту (Фиг. 1) роботизированный комплекс содержит систему подачи сжатого воздуха (не показано), соединенную с распылителем 9, который, в свою очередь, соединен с механизмом его осевого перемещения, содержащим штангу 10, соединяющую распылитель 9 с поршнем 11 пневмоцилиндра. Штанга 10 смонтирована с возможностью продольного перемещения таким образом, чтобы в рабочем, выдвинутом, положении распылитель 9 располагался внутри обрабатываемой пружины. Механизм осевого перемещения распылителя 9 может быть смонтирован над поворотным столом 1 на подвесной стойке 12, закрепленной, в свою очередь, на поверхности фиксации 13. В других частных случаях исполнения механизм осевого перемещения распылителя 9 может быть смонтирован рядом с поворотным столом 1, вне зоны действия последнего.

По второму варианту (Фиг. 2) роботизированный комплекс содержит систему подачи сжатого воздуха (не показано), соединенную с распылителями 91, 92 которые, в свою очередь, соединены с механизмом их осевого перемещения, содержащим штанги 101, 102, соединяющие распылители 91, 92 с поршнем 11 пневмоцилиндра. Штанги 101 и 102 смонтированы над поворотным столом 1 с возможностью совместного продольного перемещения так, чтобы в рабочем, выдвинутом положении один из распылителей 91 и 92 располагался внутри обрабатываемой пружины. Механизм осевого перемещения распылителей 91, 92 смонтирован в центре поворотного стола 1 с возможностью синхронного с ним вращения.

С приводом поворотного стола 1, роботом-манипулятором 4, системой подачи сжатого воздуха, механизмом осевого перемещения распылителей 91, 92 связана компьютеризированная система управления (не показана).

Способ обработки опорных витков пружин состоит в выполнении циклов обработки пружин, каждый из которых состоит из четырех подциклов.

По первому варианту в ходе первого подцикла последовательно выполняют следующие операции: пружину загружают в роботизированный комплекс в зоне загрузки-выгрузки; фиксируют пружину в заданном положении при помощи одного из двух механизмов фиксации; поворотом поворотного стола подают пружину в зону обработки.

По первому варианту исполнения в ходе второго подцикла последовательно выполняют следующие операции: заводят распылитель внутрь пружины в зоне обработки; при помощи робота-манипулятора обрабатывают первый опорный виток пружины плазменной резкой, одновременно подавая сжатый воздух через распылитель на обрабатываемый опорный виток; по завершении плазменной резки выводят распылитель из пружины в зоне обработки; поворотом поворотного стола подают пружину в зону загрузки-выгрузки.

По первому варианту исполнения в ходе третьего подцикла последовательно выполняют следующие операции: освобождают пружину от механизма фиксации; переворачивают пружину на 180°, меняя местами обработанный и противоположный ему опорные витки; фиксируют перевернутую пружину при помощи механизма фиксации; поворотом поворотного стола подают пружину в зону обработки.

По первому варианту исполнения в ходе четвертого подцикла последовательно выполняют следующие операции: заводят распылитель внутрь пружины в зоне обработки; при помощи робота-манипулятора обрабатывают второй опорный виток пружины плазменной резкой, одновременно подавая сжатый воздух через распылитель на обрабатываемый опорный виток; по завершении плазменной резки выводят распылитель из пружины в зоне обработки; поворотом поворотного стола подают пружину в зону загрузки-выгрузки; освобождают пружину от механизма фиксации; выгружают пружину из роботизированного комплекса.

Если обозначить первую пружину, загружаемую в роботизированный комплекс как П1, вторую П2, третью - П3, то по первому варианту исполнения начало первого подцикла обработки пружины П2 по времени совпадает с началом второго подцикла обработки пружины П1, а начало первого подцикла обработки пружины П3 следует за окончанием четвертого подцикла обработки пружины П1.

По второму варианту исполнения в ходе первого подцикла последовательно выполняют следующие операции: пружину загружают в роботизированный комплекс в зоне загрузки-выгрузки; фиксируют пружину в заданном положении при помощи одного из двух механизмов фиксации; поворотом поворотного стола подают пружину в зону обработки; заводят один из распылителей внутрь пружины в зоне обработки.

По второму варианту исполнения в ходе второго подцикла последовательно выполняют следующие операции: при помощи робота-манипулятора обрабатывают первый опорный виток пружины плазменной резкой, одновременно подавая сжатый воздух через распылитель на обрабатываемый опорный виток; по завершении плазменной резки поворотом поворотного стола подают пружину в зону загрузки-выгрузки; выводят распылитель из пружины в зоне загрузки-выгрузки.

По второму варианту исполнения в ходе третьего подцикла последовательно выполняют следующие операции: освобождают пружину от механизма фиксации; переворачивают пружину на 180°, меняя местами обработанный и противоположный ему опорные витки; фиксируют перевернутую пружину при помощи механизма фиксации; поворотом поворотного стола подают пружину в зону обработки; заводят распылитель внутрь пружины в зоне обработки.

По второму варианту исполнения в ходе четвертого подцикла последовательно выполняют следующие операции: при помощи робота-манипулятора обрабатывают второй опорный виток пружины плазменной резкой, одновременно подавая сжатый воздух через распылитель на обрабатываемый опорный виток; по завершении плазменной резки поворотом поворотного стола подают пружину в зону загрузки-выгрузки; выводят распылитель из пружины в зоне разгрузки-выгрузки, освобождают пружину от механизма фиксации, выгружают пружину из роботизированного комплекса.

Если обозначить первую пружину, загружаемую в роботизированный комплекс как П1, вторую П2, третью - П3, то по второму варианту исполнения начало первого подцикла обработки пружины П2 по времени совпадает с началом второго подцикла обработки пружины П1, а начало первого подцикла обработки пружины П3 следует за окончанием четвертого подцикла обработки пружины П1.

Предлагаемый способ обработки опорных витков пружин методом плазменной резки с помощью предлагаемого роботизированного комплекса, по первому варианту исполнения, осуществляют следующим образом (Фиг. 1).

Цикл обработки первой пружины (далее пружина I) начинается с того, что оператор фиксирует пружину I на поворотном столе 1 в механизме фиксации пружин, находящемся в зоне загрузки-выгрузки. Для этого оператор загружает пружину I в призматический ложемент 61, ориентируя один из опорных витков пружины I по установочному упору 2. Далее оператор дает команду на запуск программы, согласно которой компьютеризованная система управления через пневмоцилиндр 3 отводит упор 2, через пневмоцилиндр 81 прижимает пружину I призмой 71 к призматическому ложементу 61, через привод поворачивает поворотный стол 1, переводя пружину 1 в зону обработки.

После поворота стола 1 компьютеризованная система управления через пневмоцилиндр 3 возвращает упор 2 в исходное положение и в зоне загрузки-выгрузки начинается цикл обработки второй пружины (далее пружина II). Оператор загружает пружину II в призматический ложемент 62, аналогично тому, как это описано в отношении пружины I.

В это время компьютеризованная система управления через механизм осевого перемещения распылителя 9 заводит его внутрь пружины I, через робот-манипулятор 4 подводит сопло 5 к первому опорному витку пружины I. включает плазмотрон, через распылитель 9 подает сжатый воздух вдоль оси пружины I в направлении первого опорного витка пружины I, через робот-манипулятор 4 выполняет плазменную резку первого опорного витка пружины I. Образующиеся при этом фрагменты нагретого металла сдуваются сжатым воздухом, подаваемым через распылитель 9.

После завершения обработки первого опорного витка пружины I компьютеризованная система управления выключает плазмотрон, через робот-манипулятор 4 отводит сопло 5 в исходное положение, через механизм осевого перемещения распылителя 9 выводит его из пружины I.

Далее оператор дает команду на запуск программы, согласно которой компьютеризованная система управления через пневмоцилиндр 3 отводит упор 2, через пневмоцилиндр 82 прижимает пружину II призмой 72 к призматическому ложементу 62, через привод поворачивает поворотный стол 1, переводя пружину II в зону обработки, а пружину I - в зону загрузки-выгрузки, через пневмоцилиндр 81 освобождает пружину I от призмы 71, через пневмоцилиндр 3 возвращает упор 2 в исходное положение.

После этого оператор переворачивает пружину I на 180° и загружает пружину I в призматический ложемент 61, ориентируя второй, еще не обработанный опорный виток по упору 2.

В это время компьютеризованная система через механизм осевого перемещения распылителя 9 заводит его внутрь пружины II, через робот-манипулятор 4 подводит сопло 5 к первому опорному витку пружины II, включает плазмотрон, через распылитель 9 подает сжатый воздух вдоль оси пружины II в направлении первого опорного витка пружины II, через робот-манипулятор 4 производит плазменную резку первого опорного витка пружины II. Фрагменты нагретого металла, образующиеся при обработке, сдуваются сжатым воздухом.

После завершения обработки первого опорного витка пружины II компьютеризованная система управления выключает плазмотрон, через робот-манипулятор 4 отводит сопло 5 в исходное положение, через механизм осевого перемещения распылителя 9 выводит его из пружины II.

Далее по команде оператора запускается программа, согласно которой компьютеризованная система управления через пневмоцилиндр 3 отводит упор 2, через пневмоцилиндр 81 прижимает пружину I призмой 71 к призматическому ложементу 61, через привод поворачивает поворотный стол 1, переводя пружину II в зону загрузки-выгрузки, а пружину I в зону обработки, через пневмоцилиндр 82 освобождает пружину II от призмы 72,через пневмоцилиндр 3 возвращает упор 2 в исходное положение.

После этого оператор переворачивает пружину II на 180° и загружает ее в призматический ложемент 62, ориентируя ее второй опорный виток по упору 2.

Тем временем, после поворота поворотного стола 1 компьютеризованная система управления, через механизм осевого перемещения распылителя 9 заводит его внутрь пружины I, через робот-манипулятор 4 подводит сопло 5 ко второму опорному витку пружины I, включает плазмотрон, через распылитель 9 подает сжатый воздух вдоль оси пружины I в направлении второго опорного витка, через робот-манипулятор 4 выполняет плазменную резку второго опорного витка пружины I. Раскаленный металл, благодаря потоку сжатого воздуха, не попадает на витки.

После завершения обработки второго опорного витка пружины I компьютеризованная система управления выключает плазмотрон, через робот-манипулятор 4 отводит сопло 5 в исходное положение, через механизм осевого перемещения распылителя 9 выводит его из пружины I.

Далее по команде оператора запускается программа, согласно которой компьютеризованная система управления через пневмоцилиндр 3 отводит упор 2, через пневмоцилиндр 82 прижимает пружину II призмой 72 к призматическому ложементу 62, через привод поворачивает поворотный стол 1, переводя пружину II в зону обработки, а пружину I - в зону загрузки-выгрузки, через пневмоцилиндр 81 освобождает пружину I от призмы 71, через пневмоцилиндр 3 возвращает упор 2 в исходное положение.

После этого оператор выгружает пружину I из роботизированного комплекса. Hа этом цикл обработки пружины I закончен.

Предлагаемый способ обработки опорных витков пружин методом плазменной резки с помощью предлагаемого роботизированного комплекса, по второму варианту исполнения, повторяет способ обработки опорных витков пружин с помощью предлагаемого роботизированного комплекса, по первому варианту исполнения, за исключением следующего (Фиг. 2). Заведение распылителя 91 внутрь пружины в зоне обработки выполняется одновременно с выводом распылителя 92 из пружины в зоне загрузки-выгрузки. При повороте стола 1 выполняется синхронный поворот механизма осевого перемещения распылителей 91 и 92, при этом распылитель, находящийся в зоне обработки, подается в зону загрузки-выгрузки внутри пружины.