Результат интеллектуальной деятельности: ОБОЛОЧКОВАЯ ФОРМА, ИМЕЮЩАЯ ТЕПЛОЗАЩИТНЫЙ ЭКРАН

Вид РИД

Изобретение

Предпосылки к созданию изобретения

Настоящее изобретение относится к области литья, а более конкретно к оболочковой форме, а также к способам изготовления и использования такой оболочковой формы.

Так называемые способы литья по «выплавляемой модели» или «разовой модели» известны давно. Они особенно подходят для изготовления металлических деталей, которые являются сложными по форме. Так, литье по разовой модели используется, в частности, для изготовления лопаток газотурбинных двигателей.

В литье по разовой модели первый этап, как правило, включает изготовление модели из материала, имеющего температуру плавления, которая является сравнительно низкой, как, например, из воска или смолы, а затем формование формы по модели. После удаления материала модели из внутренней части формы, откуда название таких способов, расплавленный металл разливают в форму для заполнения полости, которую модель сформировала внутри формы путем удаления из нее. После того, как металл остывает и затвердевает, форма может быть открыта или разрушена для того, чтобы извлечь металлическую деталь, имеющую форму модели.

Для того чтобы иметь возможность изготавливать множество деталей одновременно, можно объединить множество моделей в единый узел, в котором они соединены друг с другом разветвлением, которое образует каналы литья в форме для расплавленного металла.

Среди различных видов форм, которые могут быть использованы при литье по разовым моделям, известны так называемые «оболочковые» формы, которые образуются путем погружения модели или узла моделей в суспензию, а затем напыления огнеупорного песка на модель или узел моделей, покрывая суспензию для образования оболочки вокруг модели или узла, а затем спекая оболочку для затвердевания суспензии и, таким образом, объединения суспензии и песка. Несколько последовательных операций погружения и напыления могут быть предусмотрены для получения оболочки достаточной толщины до ее спекания.

Термин «огнеупорный песок» используется в настоящем контексте для обозначения любого гранулированного материала с размером зерна, который достаточно мал, чтобы удовлетворить требуемым производственным допускам, который способен, при нахождении в твердом состоянии, выдерживать температуру расплавленного металла и который может быть объединен в единую твердую деталь посредством суспензии во время спекания оболочки.

Термин «металл» используется в настоящем контексте для обозначения как чистых металлов, так и металлических сплавов, и в частности металлических сплавов, известных как монокристаллические сплавы, такие как те, которые разрабатывались, начиная с конца 1970-х годов для того, чтобы позволить деталям быть отлитыми в виде единого зерна. Обычные металлические сплавы являются равноосными поликристаллическими: в их твердом состоянии, они образуют множество зерен, по существу, одинакового размера, как правило, около 1 миллиметра (мм), но с более или менее случайной ориентацией. Границы между зернами представляют собой слабые места в металлической детали, изготовленной из такого сплава.

Однако использование добавок для упрочнения этих границ между зернами представляет отрицательную сторону в снижении температуры точки плавления, что является недостатком, особенно когда детали, полученные таким образом, предназначены для использования при высокой температуре. Как правило, монокристаллические сплавы являются никелевыми сплавами с концентрацией титана и/или алюминия, которая ниже, чем 10 молярных процентов (% моль). Таким образом, после затвердевания эти сплавы образуют двухфазные твердые вещества, с y первой фазой и y' второй фазой. y фаза представляет собой гранецентрированную кубическую кристаллическую решетку, в которой атомы никеля, алюминия и/или титана могут занимать любое положение. В отличие от этого, в y' фазе атомы алюминия и/или титана образуют кубическую конфигурацию, занимая восемь углов куба, а атомы никеля занимают грани куба.

Одним из этих сплавов является сплав никеля «AMI», разработанный совместно SNECMA и ONERA лабораториями, в Ecole des Mines в Париже, и IMPHY SA. Детали, изготовленные из такого сплава могут не только достичь механической прочности, которая является особенно высокой вдоль всех осей напряжений, но также могут достичь улучшенной термической устойчивости, так как добавки для связывания кристаллических зерен вместе более сильно могут быть исключены. Таким образом, металлические детали, изготовленные из таких монокристаллических сплавов, могут быть с успехом использованы, например, в горячих частях турбин.

Тем не менее, для того чтобы в полной мере воспользоваться преимуществами монокристаллических сплавов для получения выгодных термомеханических свойств в детали, изготовленной посредством литья, может быть необходимым обеспечить, чтобы металл подвергался направленной кристаллизации в форме. Термин «направленная кристаллизация» используют в данном контексте для обозначения, что управление оказывают на зарождение и рост твердых кристаллов в расплавленном металле, когда он переходит из жидкого состояния в твердое состояние. Цель такой направленной кристаллизации состоит в том, чтобы избежать негативных последствий на границах зерен внутри детали. Таким образом, направленная кристаллизация может быть столбчатой или монокристаллической. Столбчатая направленная кристаллизация состоит в ориентации всех границ зерен в одном и том же направлении, так что они не могут внести свой вклад в распространяющиеся трещины. Монокристаллическая направленная кристаллизация состоит в том, что деталь затвердевает в виде монокристалла, с тем чтобы устранить все границы зерен.

В опубликованном описании изобретения к заявке на патент Франции FR 2874340 описана оболочковая форма, которая, в частности, пригодна для осуществления способа литья с направленной кристаллизацией. Эта оболочковая форма из предшествующего уровня техники включает в себя центральный цилиндр, продолжающийся вдоль главной оси, между разливочной чашей и основанием, и множество формовочных полостей, расположенных в качестве узла вокруг центрального цилиндра, каждая из которых соединена с разливочной чашей посредством подающего канала. Для того чтобы сделать возможной направленную кристаллизацию расплавленного металла в формовочных полостях, каждая из них также соединена посредством литника-селектора с стартером, смежным основанию. Кроме того, оболочковая форма также включает в себя по меньшей мере один теплозащитный экран, который является, по существу, перпендикулярным к упомянутой главной оси.

В способе литья с использованием упомянутой оболочковой формы, после разливки расплавленного металла через разливочную чашу, расплавленный металл постепенно охлаждают, вдоль упомянутой главной оси от основания в направлении разливочной чаши. В качестве примера, это может быть выполнено путем постепенного извлечения оболочковой формы из нагревательной камеры вдоль главной оси, по направлению к основанию, при охлаждении основания.

Поскольку расплавленный металл постепенно охлаждается, двигаясь от плиты, первые твердые зерна образуют ядро в стартерах, смежных плите. Конфигурация литников-селекторов затем предотвращает развитие более чем одного зерна в направлении каждой формовочной полости.

Цель использования по меньшей мере одного теплозащитного экрана состоит в том, чтобы попытаться обеспечить, чтобы распространение фронта кристаллизации в каждой формовочной полости оставалось, по существу, перпендикулярным к главной оси. Наклонное распространения фронта будет, скорее всего, вызвать зарождение нежелательных зерен в формовочной полости. Тем не менее, все же установлено, что трудно предотвратить такой наклон, в частности, в формовочных полостях, которые являются сложными по форме.

Задача и сущность изобретения

Изобретение направлено на преодоление этих недостатков и, в частности, на создание оболочковой формы, которая позволяет обеспечить направленную кристаллизацию расплавленного металла в формовочных полостях оболочковой формы, и чтобы сделать это в общем виде.

По меньшей мере, в одном варианте осуществления эта задача достигается посредством того, что по меньшей мере один теплозащитный экран полностью окружает каждую формовочную полость в плоскости, которая является, по существу, перпендикулярной упомянутой главной оси.

Посредством этого можно получить температуру, которая по существу равномерна по периферии каждой формовочной полости в каждой плоскости, перпендикулярной главной оси, таким образом, способствуя поддержанию ориентации распространения фронта кристаллизации внутри формовочной полости таким образом, чтобы избежать образования нежелательных зерен.

Для того чтобы сохранить ориентацию распространения фронта в каждой формовочной полости, в частности, когда она является относительно длинной, оболочковая форма может содержать по меньшей мере два теплозащитных экрана, которые являются, по существу, перпендикулярными к упомянутому первому направлению, со смещением между ними в упомянутом первом направлении, и каждый из которых полностью окружает упомянутую формовочную полость в плоскости, которая является, по существу, перпендикулярной упомянутой главной оси. Для того чтобы содействовать изготовлению оболочковой формы, эти теплозащитные экраны могут, в частности, быть, по существу, идентичными, то есть достаточно похожими, чтобы быть взаимозаменяемыми.

По меньшей мере один теплозащитный экран может включать в себя элементы жесткости, с тем, чтобы поддерживать его в направлении главной оси оболочковой формы. Для того чтобы адаптировать формовочные полости по меньшей мере один теплозащитный экран может представлять сквозное отверстие вокруг каждой формовочной полости.

Основание оболочковой формы может образовывать плиту для ее поддержания, а также для обеспечения металла, который разливается в оболочковую форму, в хорошем тепловом контакте с охлаждаемой опорной плитой под оболочковой формой. Это затем позволяет металлу охлаждаться снизу в то время, когда оболочковая форма извлекается из нагревательной камеры, с тем чтобы обеспечить направленную кристаллизацию расплавленного металла внутри оболочковой формы. Кроме того, оболочковая форма может также включать в себя дополнительные ребра жесткости, соединяющие формовочные полости с наконечником разливочной чаши.

В настоящем изобретении также предлагается способ изготовления такой оболочковой формы и, в частности, способ, включающий изготовление непостоянного узла, содержащего множество моделей, соединенных вместе разветвлением; погружение узла в суспензию; напыление на покрытый суспензией узел огнеупорного песка, образование оболочки вокруг узла; извлечение узла; и спекание оболочки. Этапы погружения и напыления могут быть повторены несколько раз для получения требуемой толщины оболочки. Непостоянный узел может быть удален обычным способом путем расплавления материала узла, при этом упомянутый материал имеет температуру точки плавления, которая является относительно низкой.

В частности, для того чтобы содействовать формированию каждого теплозащитного экрана, каждый теплозащитный экран также может быть образован вокруг непостоянного диска, например, изготовленного из материала, имеющего низкую температуру плавления, подобно узлу.

Настоящее изобретение также относится к способу литья, использующему такую оболочковую форму и включающему разливку расплавленного металла в оболочковую форму через разливочную чашу; и постепенное охлаждение расплавленного металла вдоль упомянутой главной оси от основания в направлении разливочной чаши. В частности, этап постепенного охлаждения расплавленного металла осуществляется путем постепенного извлечения оболочковой формы из нагревательной камеры вдоль главной оси в направлении плиты при охлаждении основания.

Краткое описание чертежей

Изобретение может быть более понятным, а его преимущества станут более очевидными после прочтения последующего описания варианта осуществления, приведенного в качестве неограничивающего примера. В описании сделана ссылка на прилагаемые чертежи, на которых:

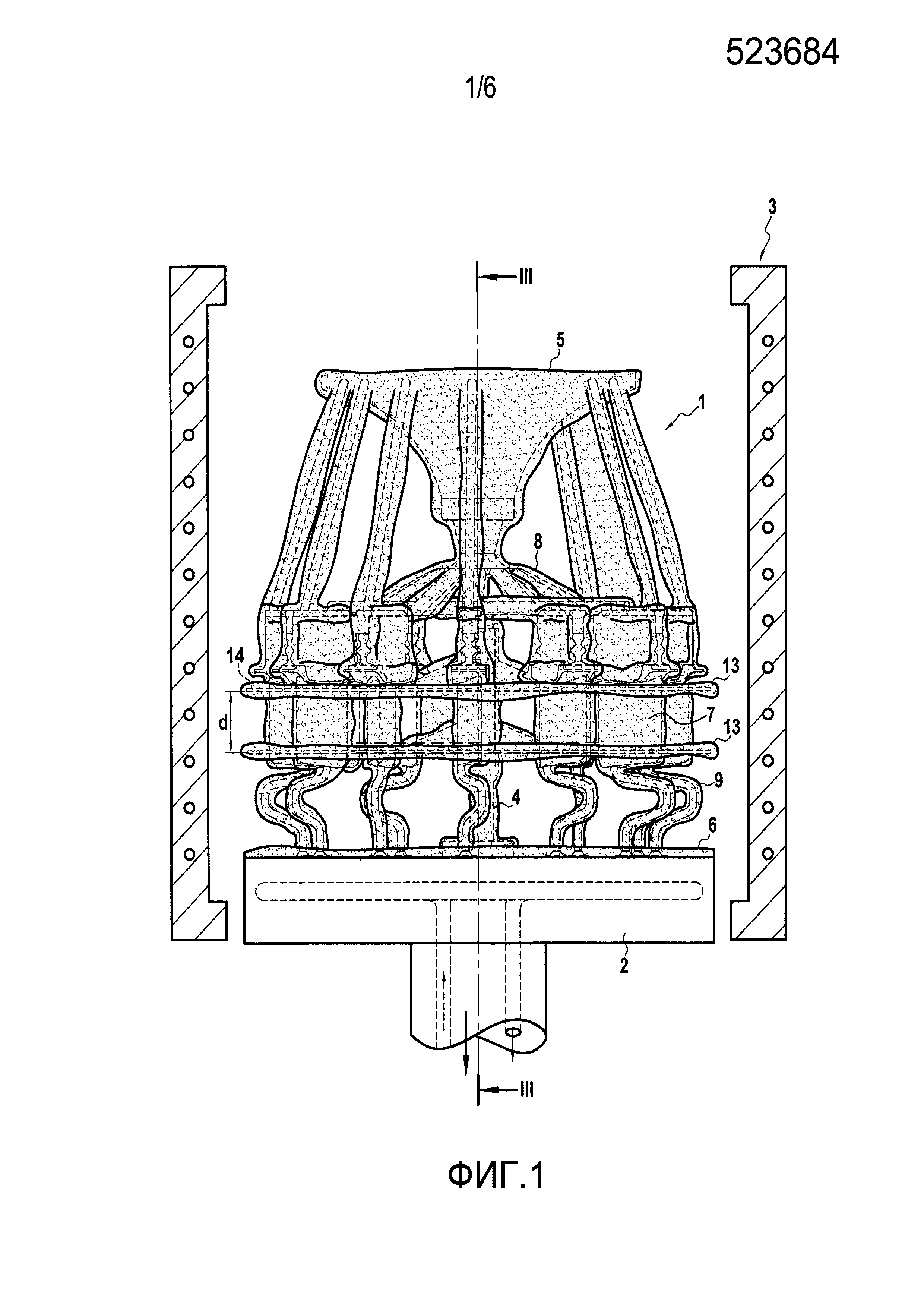

Фиг. 1 представляет собой чертеж, представляющий этап постепенного охлаждения расплавленного металла способом направленной кристаллизации отливки;

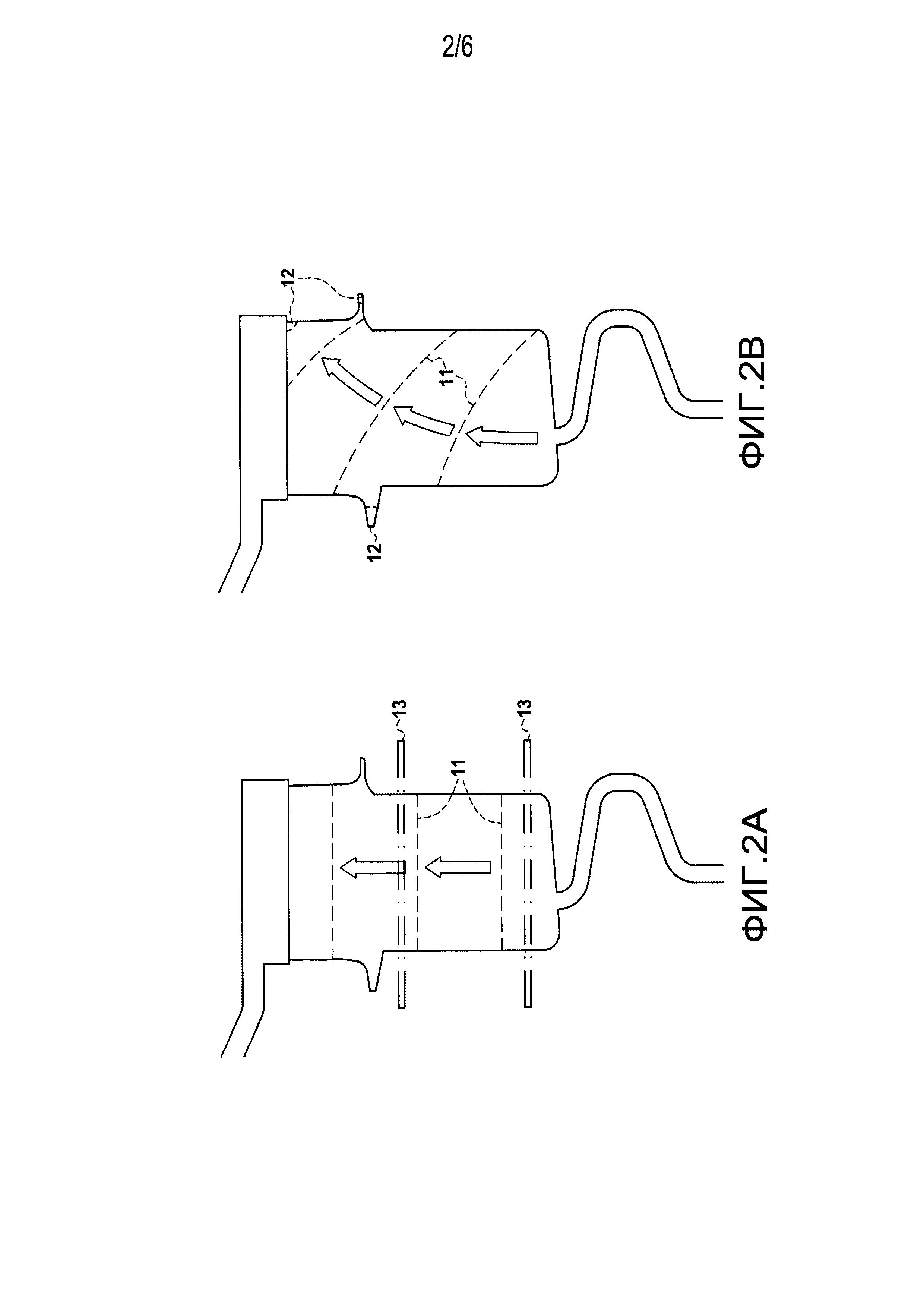

Фиг. 2А и 2В представляют, соответственно, требуемое продвижение и нетребуемое продвижение фронта кристаллизации металла в формовочной полости во время постепенного охлаждения по Фиг. 1;

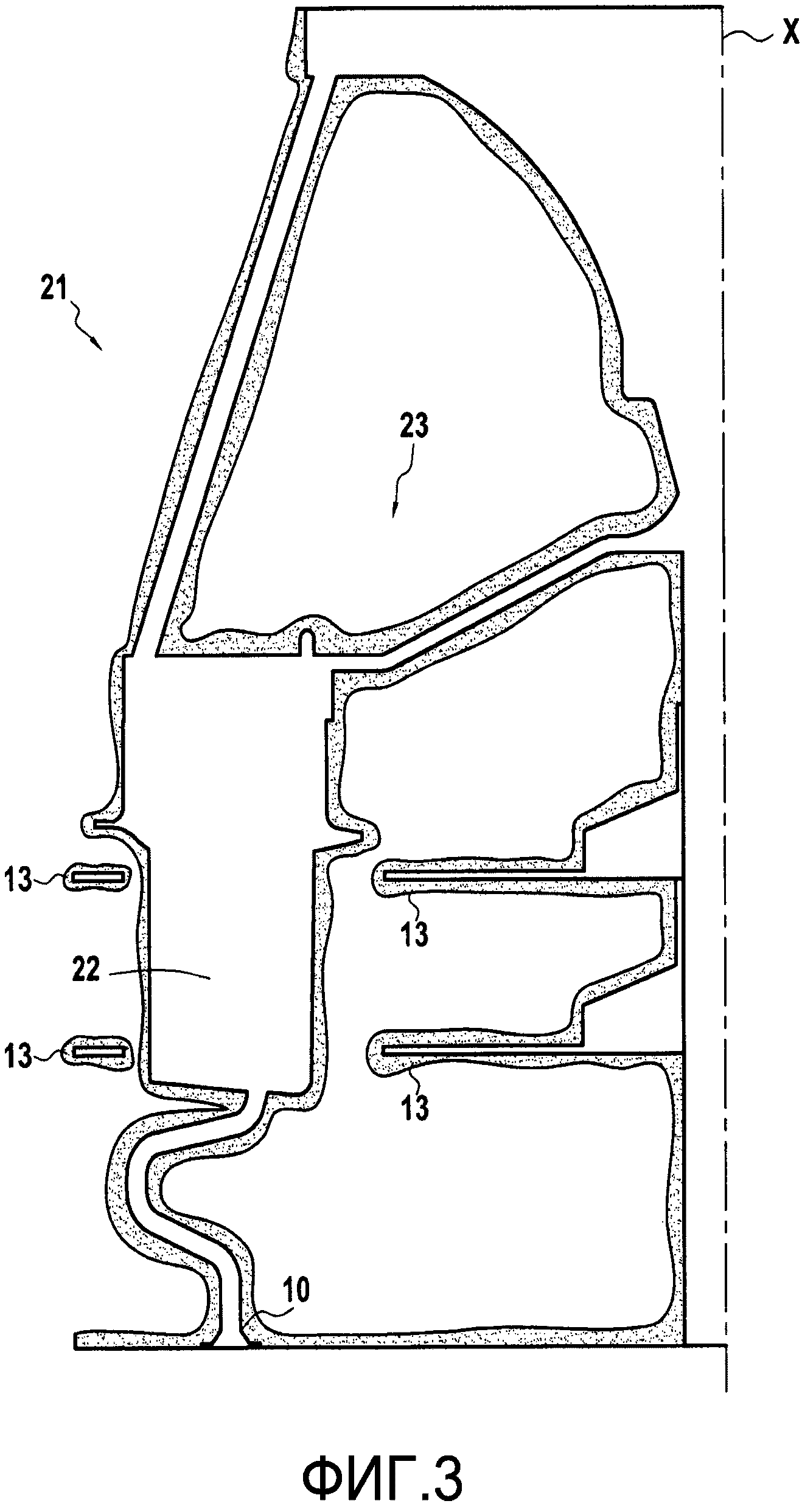

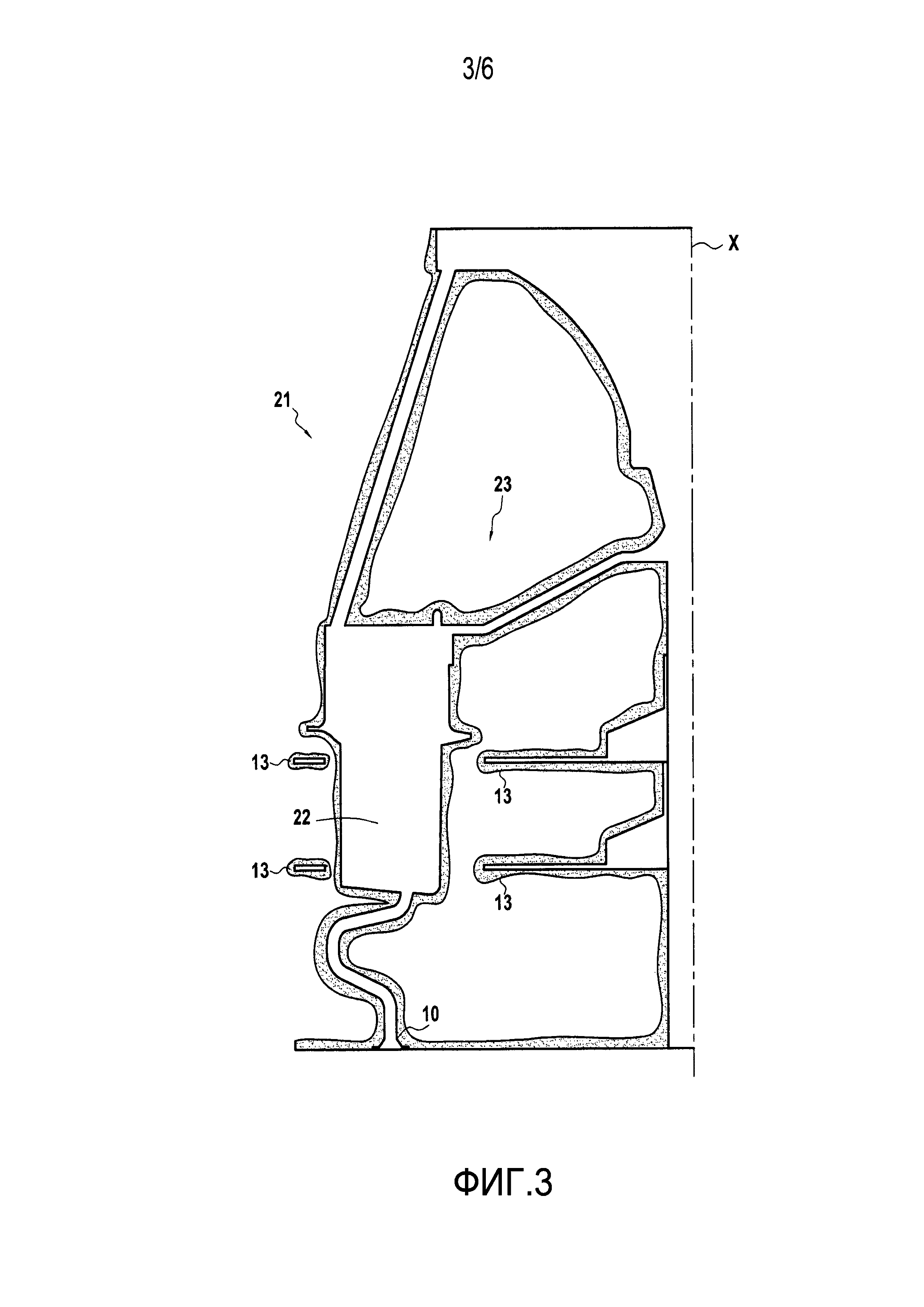

Фиг. 3 представляет собой продольный разрез оболочковой формы в варианте осуществления изобретения;

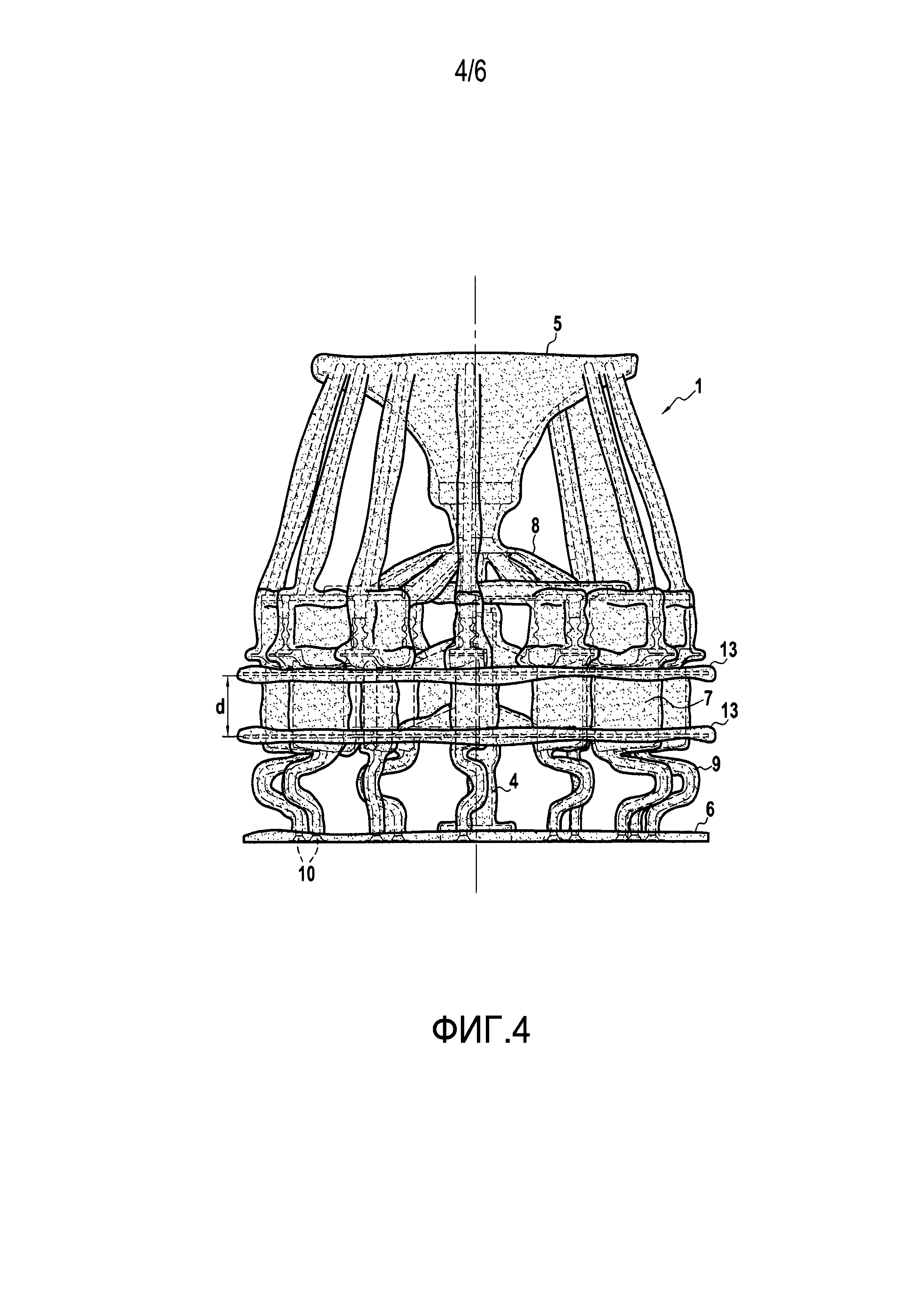

Фиг. 4 представляет собой вид сбоку оболочковой формы по Фиг. 3;

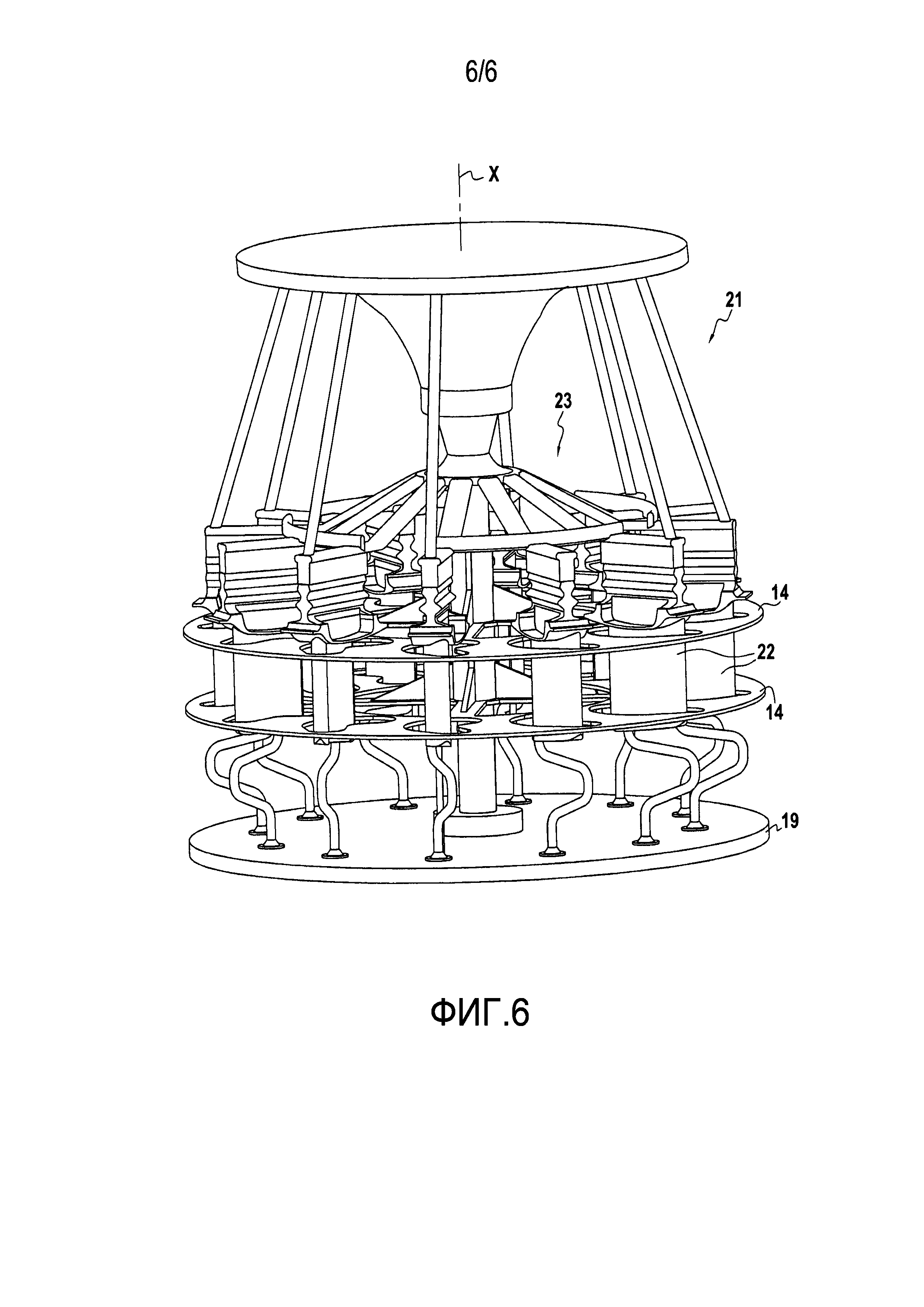

Фиг. 5 представляет собой вид в перспективе непостоянного ядра для образования теплозащитного экрана оболочковой формы по Фиг. 3 и 4; и

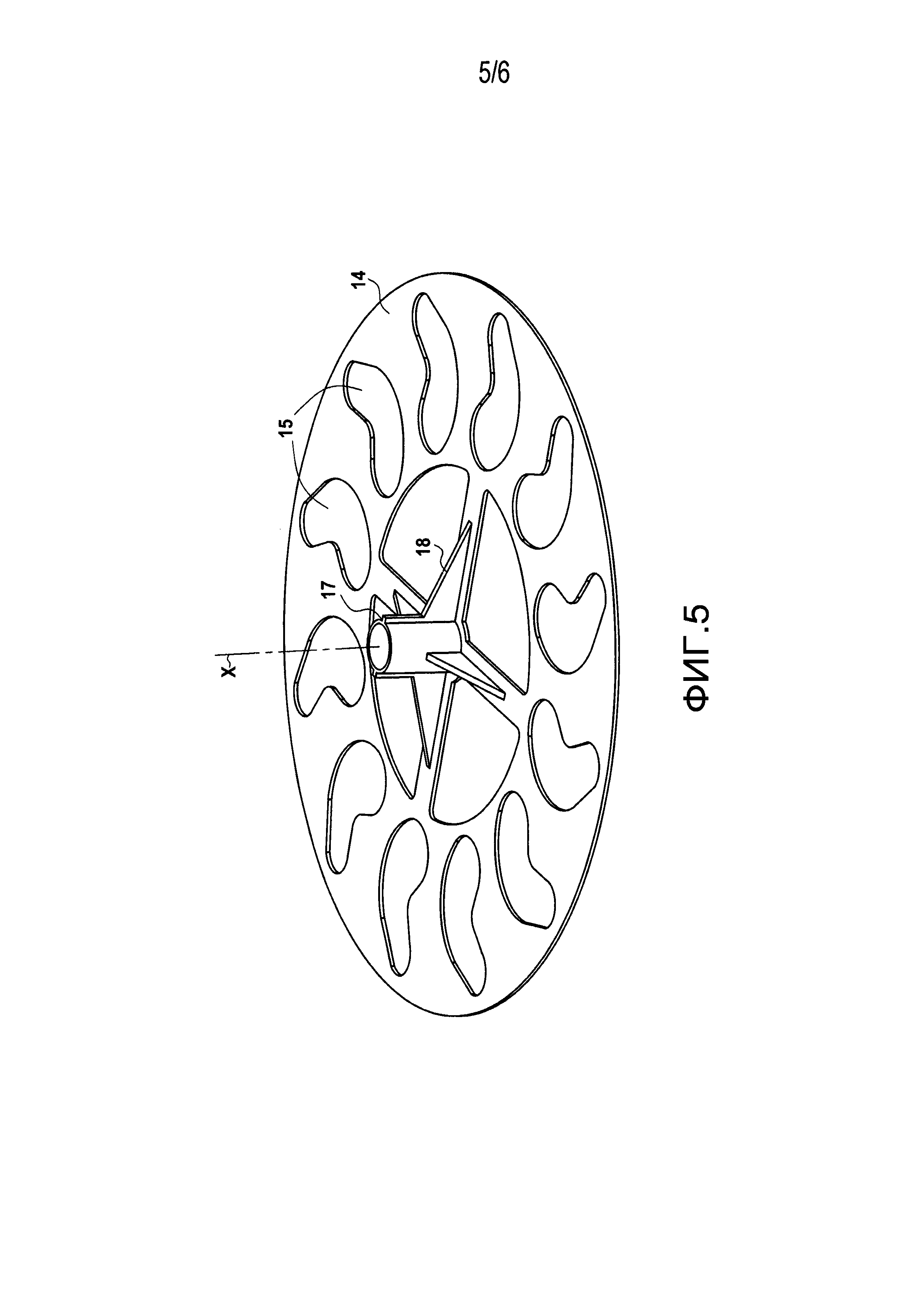

Фиг. 6 представляет собой вид в перспективе непостоянного узла, который используется для образования оболочковой формы по Фиг. 3 и 4.

Подробное описание изобретения

Фиг. 1 иллюстрирует, как постепенное охлаждение расплавленного металла с целью получения направленной кристаллизации может, в целом, быть выполнено в способе литья. На этом этапе постепенного охлаждения, следующим за отливкой расплавленного металла в оболочковую форму 1, упомянутая оболочковая форма 1 поддерживается охлажденной и подвижной опорой 2, извлекаемой из нагревательной камеры 3 вниз вдоль главной оси X.

Оболочковая форма 1 содержит центральный цилиндр 4, продолжающийся вдоль главной оси Х между разливочной чашей 5 и плитообразным основанием 6. Во время извлечения оболочковой формы 1 из нагревательной камеры 3 это основание 6 находится в непосредственном контакте с опорой 2. Оболочковая форма 1 также включает в себя множество формовочных полостей 7, расположенных в качестве узла вокруг центрального цилиндра 4. Каждая формовочная полость 7 соединена с разливочной чашей 5 с помощью подающего канала 8, через который расплавленный металл вводится во время разливки. Каждая формовочная полость 7 также присоединена в нижней части через литник-селектор 9 к стартеру 10, образованному меньшей полостью в основании 6.

Поскольку оболочковая форма 1 охлаждается через свое основание 6 посредством опоры 2, кристаллизация расплавленного металла инициируется в стартере 10 и распространяется вверх во время постепенного извлечения вниз оболочковой формы 1 из нагревательной камеры 3. Сужение образовывается каждым селектором 9, а также формой его литника, тем не менее, служит для обеспечения того, что только одно из зерен, которые образовываются первоначально в каждой из затравок 10 способно оставаться с тем, чтобы продолжаться в соответствующую полость 7 формы.

Фиг. 2А представляет требуемое продвижение распространения фронта 11 кристаллизации расплавленного металла в формовочной полости 7 в форме лопатки вентилятора газотурбинного двигателя. Для того чтобы получить монокристаллическую лопасть газотурбинного двигателя необходимо упомянутую кристаллизацию продвигать правильным образом вдоль главной оси формовочной полости 7. В отличие от этого, если распространение фронта 11 наклонено в то время, когда он продвигается в формовочной полости 7, как показано для сравнения на Фиг. 2В, риск формирования нежелательных зерен 12 в определенных областях формовочной полости 7 существенно возрастает. К сожалению, температурные градиенты, перпендикулярные главной оси формовочной полости 7, могут легко вызвать распространение фронта 11, таким образом, наклонно. Таким образом, требуется, в частности, управлять путем тепла, излучаемого от различных элементов оболочковой формы 1.

Фиг. 3 и 4 представляют оболочковую форму 1 в варианте осуществления изобретения. Эта оболочковая форма 1 содержит два теплозащитных экрана 13, которые продолжаются перпендикулярно к главной оси X, начиная от центрального цилиндра 4. Два теплозащитных экрана 13 расположены на высоте формовочных полостей 7 с продольным смещением d вдоль главной оси X. Диаметр каждого из двух теплозащитных экранов 13 таков, что они продолжаются в радиальном направлении за пределы стенок каждой формовочной полости 7. Таким образом, каждый теплозащитный экран 13 полностью окружает каждую формовочную полость 7 в поперечной плоскости, которая является перпендикулярной к главной оси X. Однако, для предотвращения проведения тепла непосредственно между стенками формовочной полости 7 и теплозащитным экраном 13, поперечный зазор может отделять упомянутые стенки от каждого теплозащитного экрана 13 в упомянутой поперечной плоскости вокруг каждой формовочной полости.

В представленном варианте осуществления каждый теплозащитный экран 13 был образован вокруг диска 14, изготовленного из воска, как, например, показано на Фиг. 5. Два диска 14 могут быть, по существу, идентичными. Представленный диск 14 представляет множество сквозных отверстий 15, каждое из которых соответствует формовочной полости 7, центральный цилиндр с позиционирующим и удерживающим шлицом 17 и перемычкой 18, продолжающейся радиально и перпендикулярно поперечной плоскости, для образования жесткости для обеспечения того, что каждый теплозащитный экран 13 является жестким вдоль главной оси X.

Основание 6 оболочковой формы 1 имеет пластинчатую форму. Кроме того, ребра жесткости 20 в виде наклонных колонн соединяют верхнюю часть каждой формовочной полости 7 с разливочной чашей 5. Оболочковую форму 1 можно получить посредством так называемого способа литья по «выплавляемым моделям» или «разовым моделям». Первым этапом такого способа является создание непостоянного узла 21, содержащего множество моделей 22, соединенных вместе разветвлением 23, как представлено на Фиг. 6. Части разветвления 23 для образования полых объемов в оболочковой форме 1, такие как, в частности, разливная чаша 5, подающие каналы 8, ребра жесткости 20, селекторы 9, теплозащитные экраны 13, и стартеры 10 изготавливаются из материала, имеющего низкую температуру плавления, например модельного воска или смолы. Модели 22, которые предназначены для образования формовочных полостей 7, изготавливаются из материала, имеющего низкую температуру плавления. Когда она предназначена для изготовления большого количества деталей, то можно, в частности, изготавливать эти элементы путем введения моделирующей смолы или воска внутрь многократной формы. Посредством позиционирующих и удерживающих шлицов 17, каждый диск 14 может быть правильно расположен с его отверстиями 15 соосно с моделями 22.

В этом варианте осуществления для изготовления оболочковой формы 1 с непостоянным узлом 21 узел 21 погружают в суспензию, а затем напыляют огнеупорный песок. Эти этапы погружения и напыления могут быть повторены несколько раз до тех пор, пока пропитанная суспензией песчаная оболочка требуемой толщины не будет образована вокруг узла 21.

Узел 21, покрытый этой оболочкой, может быть затем нагрет с тем, чтобы расплавить материал с низкой температурой плавления узла 21 и удалить его из внутренней части оболочки. После этого, на этапе спекания с более высокой температурой суспензия затвердевает для затвердевания огнеупорного песка и образования оболочковой формы 1 по Фиг. 3 и 4.

Оболочковая форма 1 может затем быть использована при литье способом, в котором расплавленный металл изначально разливают в оболочковую форму 1 через разливочную чашу 5, с тем чтобы затем подвергнуть направленной кристаллизации в порядке, представленном на Фиг. 1. Металлические сплавы, которые являются подходящими для использования при этом способе, включают в себя, в частности, монокристаллические никелевые сплавы, такие как, в частности, АМ1 и AM3 от Snecma, а также другие сплавы, такие как CMSX-2®, CMSX-4®, CMSX-6® и CMSX -10® от С-М Group, Rene® N5 и N6 от General Electric, RR2000 и SRR99 от Rolls-Royce, и PWA 1480, 1484 и 1487 от Pratt & Whitney среди других. В таблице 1 приведены составы этих сплавов.

|

После того как металл охлаждается и затвердевает в оболочковой форме, форма может быть расколота таким образом, чтобы извлечь металлические детали, которые затем могут быть окончательно обработаны путем механической обработки и/или способами поверхностной обработки.

Хотя настоящее изобретение описано со ссылкой на конкретный вариант осуществления, ясно, что в него могут быть внесены различные модификации и изменения, не выходящие за рамки объема изобретения, определенного в формуле изобретения. Следовательно, описание и чертежи должны рассматриваться скорее как иллюстрирующие, а не ограничивающие изобретение.