Результат интеллектуальной деятельности: ЭКСТРУДЕР ШНЕКОВЫЙ С АВТОМАТИЧЕСКИМ КОНТУРОМ УПРАВЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к экструзионной технике и предназначено для производства пищевых и кормовых продуктов с применением экструзии.

Известен экструдер шнековый [патент РФ №2548980, опубликованный в БИ №11 в 2015 г.], содержащий подшипниковый узел, загрузочную воронку, разъемный корпус шнековой камеры, привод, формующую головку, шнек с витками, выполненными в зоне загрузки и транспортирования с возможностью осевого перемещения.

Недостатками такой конструкции экструдера являются большая энергоемкость процесса, недостаточная однородность и низкое качество готовых изделий, отсутствие оперативного контроля качества и системы автоматического управления процессами.

Техническим результатом изобретения является снижение энергоемкости процесса, повышение однородности и качества готовых изделий, оперативный контроль качества, система автоматического управления процессами.

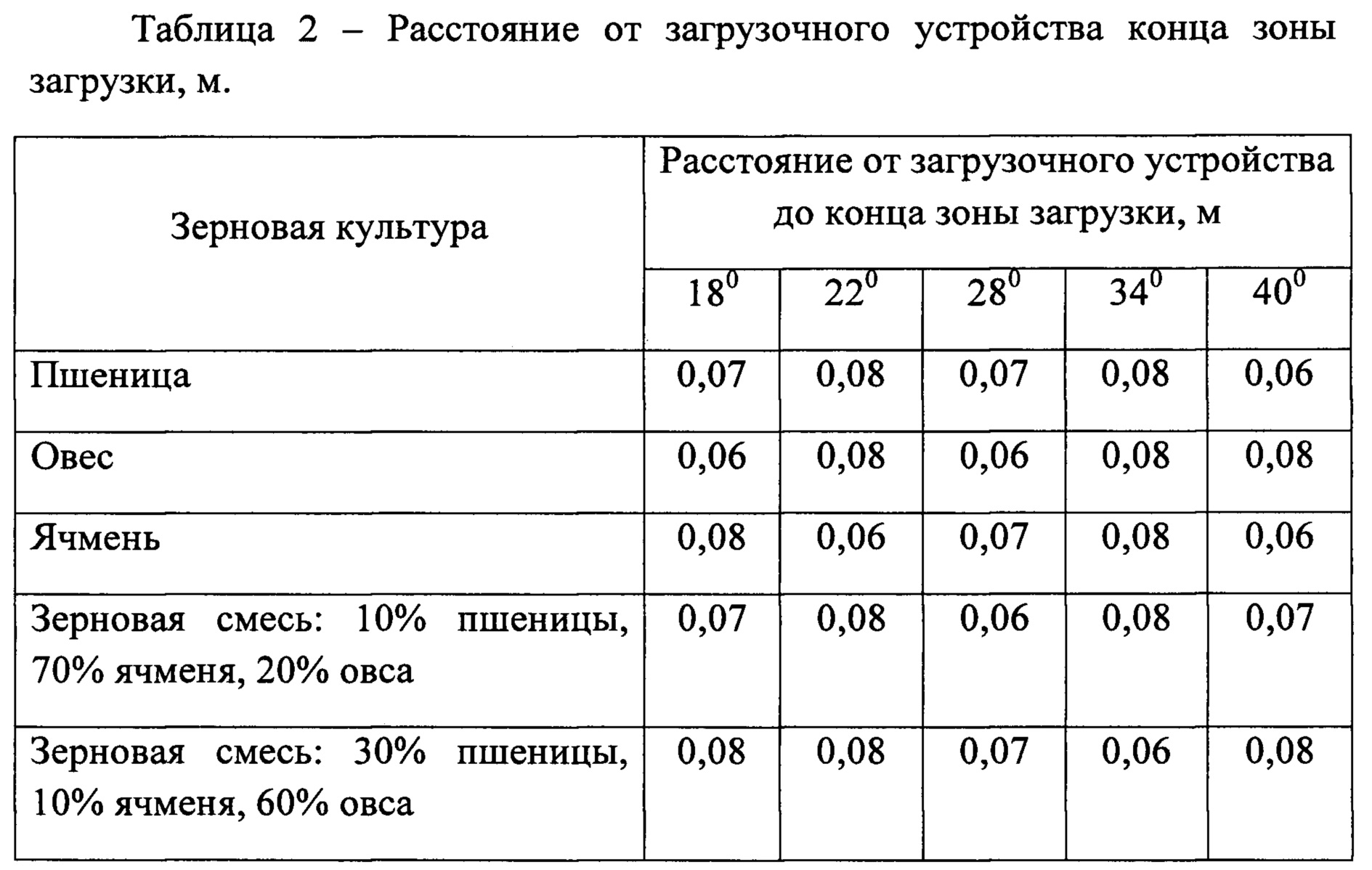

Поставленная задача достигается тем, что экструдер шнековый с автоматическим контуром управления, содержащий подшипниковый узел, загрузочную воронку, разъемный корпус шнековой камеры, привод, формующую головку, шнек с витками, выполненными в зоне загрузки и транспортирования с возможностью осевого перемещения, оснащен устройствами для измерения крутящего момента, установленными на расстоянии 0,08 м, 0,3 м, и 0,6 м от загрузочного устройства, датчиками для измерения температуры и исполнительным элементом, регулирующим угол наклона витков шнека посредством вращения резьбового вала, расположенного в теле шнека, причем угол наклона витков шнека в зоне загрузки и транспортирования меняется в пределах от 18 до 40°. Изменение угла наклона витков шнека по отношению к осевой линии в зоне загрузки позволяет регулировать скорость подачи материала в зону плавления, в зависимости от вида перерабатываемого материала, что обеспечивает снижение удельных затрат энергии на процесс экструдирования (табл. 1).

Как видно из таблицы 1, для различных зерновых культур целесообразно использовать различный угол наклона витков шнека, а наиболее оптимальное изменение угла наклона витков находится в диапазоне от 18 до 40°, в связи с тем, что за пределами этого интервала резко возрастает энергоемкость процесса экструзии. Так, при угле наклона витков шнека 16° очень низкая скорость транспортирования перерабатываемого материала к формующей головке, а при угле наклона 40° скорость, наоборот, избыточная, в результате чего происходит образование пробки из перерабатываемого материала, шнеку труднее его транспортировать. Вследствие этого увеличивается мощность, затрачиваемая на валу, что приводит к повышению удельных затрат энергии процесса экструзии. Также следует учитывать скорость подачи зерновой смеси в зону загрузки, которая регулируется углом наклона витков шнека и расстоянием между ними и имеет важное значение, так как питание пресс-экструдера обеспечивает стабильную работу прессующей головки. При нестабильной подаче происходит пульсация давления, перегрев продукта и тем самым снижается производительность.

Расположение устройств для измерения крутящих моментов на расстоянии 0,08 м, 0,3 м, и 0,6 м от загрузочного устройства обусловлено тем, что за основу была принята конструкция стандартно работающего, выпускаемого серийно ОАО «Орстан» с 1995 по 2010 год пресс-экструдера для переработки растительного сырья ПЭШ - 60/4 с рабочей длиной шнека Нр.ш.=0,65 м, наружным диаметром винтовой линии Dd=0,059 м, диаметром вала шнека Ds=0,04 м и внутренним диаметром шнековой камеры D1к=0,06 м.

К. Раувендааль выделил два состояния, в которых находится перерабатываемый материал в шнековой камере: сыпучее и вязкопластичное [К. Раувендааль «Экструзия полимеров», 2008 г.]. В начале движения в шнековой камере сыпучий материал проходит зону загрузки, к концу которой он заполняет весь объем межвинтового канала. В предварительных экспериментах было выявлено, что для экструдеров с внутренним диаметром шнековой камеры D1к=0,06 м концом зоны загрузки следует считать расстояние от загрузочного устройства 0,08 м (табл. 2).

Как видно из таблицы 2, в большинстве случаев для различного зернового сырья и при различных углах наклона витков шнека полная загрузка шнека наблюдается при расстоянии от загрузочного устройства 0,08 м. Именно на этом расстоянии происходит заполнение всего объема межвинтового канала перерабатываемым материалом.

Также в предварительных экспериментах было выявлено, что для снижения энергоемкости и повышения качества готового продукта преобразование сыпучего материала в вязкопластичный является целесообразным завершить в первой половине рабочей камеры экструдера, т.е. для рабочей длины шнека Нр.ш.=0,65 м данные преобразования целесообразно завершить на расстоянии 0,3 м от загрузочного устройства.

Таким образом, из вышесказанного можно сделать вывод, что устройства для измерения крутящих моментов, определяющие физико-механические параметры перерабатываемого материала, следует устанавливать в конце зоны загрузки, а также в месте перехода материала из сыпучего состояния в вязкопластичное и в конце шнековой камеры, т.е. для пресс-экструдера с внутренним диаметром шнековой камеры D1к=0,06 м и рабочей длиной шнека Нр.ш.=0,65 м установить на расстоянии 0,08 м, 0,3 м и 0,6 м от загрузочного устройства, что обеспечит возможность оперативного контроля качества.

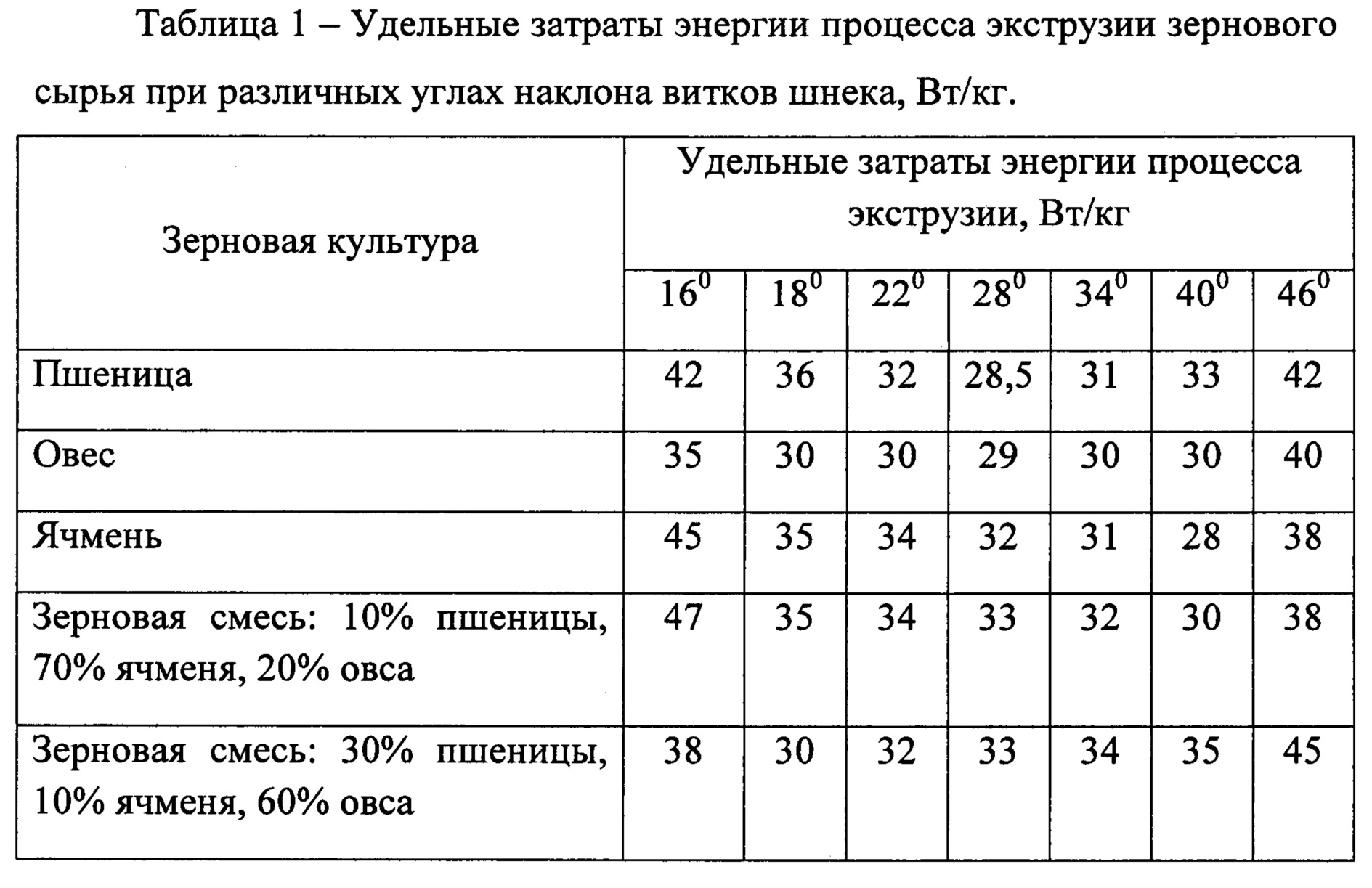

Устройства для измерения крутящего момента, установленные на расстоянии 0,08 м, 0,3 м, и 0,6 м от загрузочного устройства, выполнены в виде цилиндрической вставки с двумя наклеенными с противоположных сторон тензодатчиками.

Пресс-эктрудер снабжен устройством автоматического управления процессом экструдирования, содержащим подключенный к компьютеру цифро-аналоговый преобразователь, соединенный с исполнительным элементом, регулирующим угол наклона витков шнека посредством вращения резьбового вала, расположенного в теле шнека, устройствами для измерения крутящего момента, установленными на расстоянии 0,08 м, 0,3 м, и 0,6 м от загрузочного устройства и датчиками для измерения температуры.

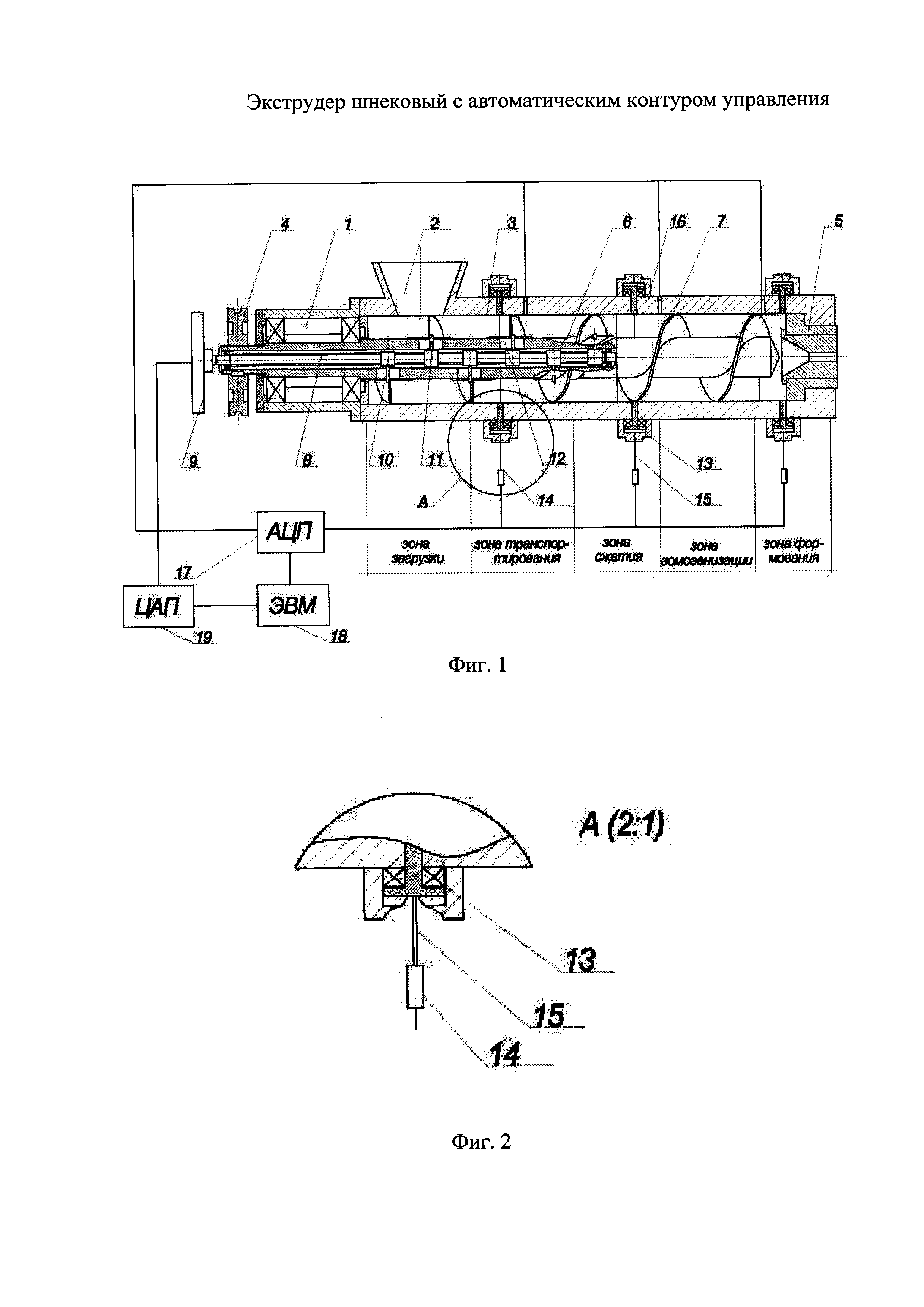

На фиг. 1 изображена схема экструдера предлагаемой конструкции.

На фиг. 2 изображено устройство для измерения крутящего момента.

Экструдер содержит подшипниковый узел 1, загрузочную воронку 2, разъемный корпус шнековой камеры 3, привод 4, формующую головку 5, шнек 6 с витками 7, резьбовой вал 8, расположенный в теле шнека, исполнительный элемент 9, втулки 10 с установленными пальцами 11, перемещающиеся по направляющим 12, выполненным в теле шнека 6, устройства для измерения крутящего момента, состоящие из цилиндрической вставки 13, тензодатчиков 14, гибких элементов 15, и датчики температуры 16. Датчики температуры 16 и измерительные устройства соединены через аналого-цифровой преобразователь 17 с компьютером 18, который в свою очередь соединен с цифроаналоговым преобразователем 19.

Предлагаемый экструдер работает следующим образом.

Сыпучий материал поступает в загрузочную воронку 2, попадая в зону загрузки разъемного корпуса шнековой камеры 3. В зоне загрузки находится устройство, установленное на расстоянии 0,08 м от загрузочного устройства 2, состоящее из цилиндрической вставки 13, тензодатчиков 14 и гибкого элемента 15, предназначенное для измерения крутящего момента, по величине которого можно судить о виде перерабатываемого материала с точки зрения его структурно-механических свойств. Далее материал под воздействием витков 7 установленного в подшипниковом узле 1 вращающегося шнека 6, вращение которого осуществляется приводом 4, проходит зону транспортирования и перемещается в зону сжатия. В зоне сжатия находится устройство, установленное на расстоянии 0,3 м от загрузочного устройства 2, предназначенное для измерения крутящего момента, по величине которого можно судить о степени расплавленности материала. После сжимания материал поступает в зону гомогенизации, где происходит превращение размягченных частиц в однородный расплав. Затем продукт попадает в зону формования и продавливается через формующую головку 5. В районе формующей головки находится устройство, установленное на расстоянии 0,6 м от загрузочного устройства 2, предназначенное для измерения крутящего момента, по величине которого можно судить о плотности продукта на выходе из экструдера и, как следствие, о качестве вырабатываемой продукции. Одновременно датчиками 16 измеряется температура перерабатываемого материала в экструдере.

Сигнал, получаемый от датчиков температуры 16 и устройств для измерения крутящего момента, состоящих из цилиндрической вставки 13, тензодатчиков 14, гибких элементов 15, регистрируется на аналого-цифровом преобразователе 17 и передается в компьютер 18, где преобразуется в численные значения измеряемой величины.

При изменении плотности поступающего на переработку материала наблюдается отклонение от показаний устройств для измерения крутящего момента, состоящих из цилиндрической вставки 13, тензодатчиков 14, гибких элементов 15. Возникает необходимость в изменении скорости подачи материала в зону сжатия. Компьютер 18 передает данные на цифроаналоговый преобразователь 19. Цифроаналоговый преобразователь 19 дает команду исполнительному элементу 9. Исполнительный элемент 9 приводит во вращение резьбовой вал 8, расположенный в теле шнека 6. При вращении резьбового вала 8 втулки 10 с установленными в них пальцами 11 перемещаются вдоль оси шнека 6 по направляющим 12, выполненным в теле шнека 6, увлекая за собой витки шнека 7. В результате за счет изменения расстояния между витками 7 изменяется и угол наклона самих витков. При изменении угла наклона витков 7 изменяется соотношение тангенциальной (обеспечивающей вращение и перемешивание материала) и аксиальной (обеспечивающей продвижение материала вдоль оси шнека) составляющих силы воздействия шнека 6 на перерабатываемый материал.

При изменении данного соотношения изменяется скорость перемещения материала в зоне загрузки и транспортирования и, как следствие скорость подачи его в зону сжатия. Таким образом появляется возможность регулирования скорости подачи материала в зону сжатия и, как следствие регулирование давления материала на выходе из зоны сжатия в зоне гомогенизации и формования, что обеспечивает снижение удельных затрат энергии и получение высококачественной продукции.

Таким образом, измерение температуры датчиками и крутящего момента устройствами, установленными на расстоянии 0,08 м, 0,3 м, и 0,6 м от загрузочного устройства, позволяет судить о качестве продукта с возможностью дальнейшего регулирования процессов.

Применение тензометрических датчиков в устройствах для измерения крутящего момента, установленных на расстоянии 0,08 м, 0,3 м, и 0,6 м от загрузочного устройства и датчиков температуры, а также вывод данных на компьютер позволяет оперативно судить о качестве продукта с возможностью дальнейшего регулирования процессов.

Применение обработки данных о качестве продукта, получаемых от устройств для измерения крутящего момента, установленных на расстоянии 0,08 м, 0,3 м, и 0,6 м от загрузочного устройства, а также от датчиков, измеряющих температуру, и передача сигналов на исполнительные механизмы рабочих элементов экструдера позволяет автоматически регулировать качество конечного продукта.