Результат интеллектуальной деятельности: СПОСОБ ОЧИСТКИ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ

Вид РИД

Изобретение

Изобретение относится к цветной металлургии, а именно к способам очистки (рафинирования) технического кремния от примесей.

Технический кремний получают карботермическим восстановлением минерального сырья, кварца или кварцитов в электрических печах. В процессе восстановительной плавки, кроме ведущего элемента кремния, восстанавливаются и другие элементы, которые являются примесями в минеральном сырье и входят в состав золы восстановителей. Все восстановленные элементы, в подавляющем большинстве, ухудшают качество технического кремния (Елкин К.С., Зельберг Б.И. и др. Производство кремния. Справочник металлурга, С-Пб, МАНЭБ, 2013, 364 с.). Повышенные требования к высококачественным алюминиевым сплавам, в которых основным легирующим элементом является кремний, к кремнию, предназначенному для дальнейшей переработки в поликристаллический, ограничивают содержание фосфора, бора, железа, кальция.

Известен способ рафинирования расплава кремния (SU 835063, С01В 33/02, опубл. 27.07.1996), включающий в себя обработку расплава флюсом, состоящим из SiO2, NaF, Al2O3, СаО, с одновременной продувкой расплава через графитовую трубку кислородом. Недостатком данного способа рафинирования кремния является невысокая степень удаления алюминия и кальция. При этом содержание фосфора и бора в кремнии остается прежним.

Известен способ рафинирования кремния и его сплавов (патент RU 2146650, C01B 33/037, опубл. 20.03.2000), включающий обработку расплава в ковше в присутствии флюса, в состав которого входят чистый кварцевый песок, известь и/или плавиковый шпат, при этом обработку расплава ведут в две стадии: на первой стадии расплав продувают смесью кислорода с воздухом и/или инертным газом в процессе выливки расплава из печи в ковш до его заполнения при непрерывной и равномерной подаче флюса на поверхность расплава, на второй стадии после заполнения ковша расплав обрабатывают воздухом и/или инертным газом до достижения температуры расплава в ковше 1450-1550°C, причем продувку расплава газами осуществляют через пористую часть днища ковша. Недостатком данного способа является то, что при данном способе происходит снижение содержания только алюминия и кальция.

Известны способ и устройство (патент RU №2159213, C01B 33/037, опубл. 25.02.1999). Способ включает разогрев в тигле неочищенного кремния до получения расплава и обработку расплава плазменным факелом, содержащим инертный газ, восстановительный газ и пары воды. Разогрев и обработку кремния плазменным факелом производят одновременно с вращением тигля вокруг своей оси до получения расплава формы полого цилиндра, при этом плазменный факел направляют вдоль оси вращения, а слив готовой продукции производят при достижении заданного уровня содержания примесей. Устройство для осуществления очистки кремния по данному способу состоит из тигля и плазмотрона с каналами подачи газов. При этом тигель представляет собой обечайку цилиндрической формы с двумя фланцами на торцах, футерованную и облицованную кварцевым стеклом изнутри, с одной стороны в отверстие фланца вставлен плазмотрон, а с противоположной стороны во втором фланце расположено отверстие для выхода газа, удаления примесей и слива кремния в изложницу.

Недостатки данного способа и устройства обусловлены тем, что эффективность этого способа крайне невелика. Низкая эффективность струйного плазмотрона, низкая эффективность теплоизоляции из кварцевого песка, большой расход аргона, так как процесс ведется в условиях атмосферного давления.

Известен способ рафинирования металлургического кремния плазмой сухого аргона с инжекцией воды на поверхность расплава, включающий разогрев в тигле неочищенного кремния до получения расплава и обработку его поверхности плазменным факелом, содержащим инертный газ, направленным под острым углом к поверхности расплава, при этом поверхность расплава кремния обрабатывают струей плазмы сухого аргона, одновременно подавая на нее порции дистиллированной воды объемом от 0,01 до 0,05 см3 под давлением 1000-1500 кгс/см2 через сопло-форсунку, после чего формируют слиток поликристаллического кремния методом контролируемой направленной кристаллизации (патент RU 2465199, C30B 29/06, C01B 33/037, опубл. 27.12.2012).

Недостаток данного способа состоит в низкой эффективности этого способа из-за высоких энергетических затрат.

Известен способ очистки металлургического кремния увлажненной плазмой переменного тока в вакууме (патент RU 2465202, C30B 29/06, опубл. 27.12.2012). Способ включает разогрев в тигле кремния до получения расплава и обработку расплава плазменным факелом, направленным под острым углом к поверхности, содержащим инертный газ и пары воды, при этом разогрев и плавление неочищенного кремния производят в кварцевом тигле цилиндрической формы в вакууме с помощью графитового нагревателя. Технический результат направлен на получение из металлургического кремния чистотой 98-99.9% слитка поликристаллического кремния степени чистоты 99.9999%, при содержании фосфора не более 0.1 ppm, бора от 0.1 до 1 ppm, пригодного для изготовления фотопреобразователей промышленным способом. Недостатками данного способа являются сложность аппаратурного оформления процесса и высокие затраты на очистку кремния.

Наиболее близким является способ рафинирования металлургического кремния (патент RU 2465200, C01D 33/037, опубл. 27.10.12), включающий разогрев в тигле неочищенного кремния до получения расплава и обработку расплава плазменным факелом, содержащим инертный газ, восстановительный газ и пары воды, при этом обработку кремния производят с помощью струи плазмы аргона с примесью паров воды, направленной вертикально снизу вверх, через отверстие в дне кварцевого тигля в вакууме, предварительный нагрев кремния до температуры 1400°C производят с помощью индукционного нагревателя и графитового цилиндра. Недостатками данного способа являются значительный расход энергоресурсов для нагрева кремния, высокий расход плазмообразующего газа и недостаточная производительность установки.

По технической сущности, по наличию общих признаков, данное техническое решение принято в качестве ближайшего аналога.

В основу изобретения положена задача, направленная на повышение качества кремния.

При этом техническим результатом является снижение содержания в кремнии кальция, фосфора, бора, железа.

Поставленная цель достигается тем, что жидкий кремний в ковше подвергают очистке от примесей кальция, фосфора, бора и железа путем подачи через пористую пробку в днище ковша сжатого воздуха и перегретого водяного пара, взятых в соотношении перегретый водяной пар-сжатый воздух 1:8-1:30. Перегретый пар смешивается в магистрали с воздухом и паровоздушная смесь подается в ковш при температуре 120-250°C. Температура кремния во время очистки поддерживается 1500-1750°C.

Известный уровень техники предполагает в процессе рафинирования проводить очистку кремния в ковше от алюминия и кальция во время выпуска расплава кремния из печи в ковш и после заполнения ковша. Другие примеси (фосфор и бор) при таких способах очистки не удаляются. Для удаления фосфора и бора из расплава кремния применяется сложное дорогостоящее оборудование в виде плазмотронов различных конструкций, что значительно увеличивает энергетические затраты на очистку кремния. Заявленное по данным способам оборудование имеет низкую производительность.

Исследования, проведенные авторами, позволили установить, что процесс очистки расплава кремния в ковше может быть осуществлен при использовании паровоздушной смеси из сжатого воздуха и перегретого водяного пара. Экспериментальным путем авторами были определены пределы соотношения водяного пара и сжатого воздуха и температурные условия данного процесса очистки кремния в ковше.

Сравнение предлагаемой технологии очистки кремния не только с технологией по прототипу, но технологиями по аналогам показывает, что:

- известно рафинирование расплава в процессе выливки его из печи в ковш;

- известно использование воздуха и/или кислорода в процессе рафинирования металлов;

- известно использование флюсов в процессе рафинирования кремния;

- известна обработка расплава через пористую часть днища ковша.

- известно использование плазмы инертного и восстановительного газов и паров воды для очистки кремния.

Сравнительный анализ известных технических решений не выявил идентичных и эквивалентных признаков предлагаемому решению, а именно:

- подачи через пористую пробку в днище ковша сжатого воздуха и перегретого водяного пара,

- применение для очистки кремния перегретого водяного пара и сжатого воздуха в соотношении 1:8-1:30;

- очистки кремния без применения флюсов, которые могут вносить дополнительные примеси;

- использование специального устройства для получения паровоздушной смеси.

Таким образом, предлагаемое техническое решение отвечает критериям изобретения - изобретательский уровень и промышленная применимость.

Пример осуществления способа.

При выпуске расплава кремния из печи одновременно с подачей расплава в ковш проводили очистку кремния путем подачи через пористую пробку в днище ковша смеси перегретого водяного пара и сжатого воздуха. На первой стадии отрабатывали количество перегретого пара в смеси пар-сжатый воздух, расчет проводился c учетом количества ненасыщенного водяного пара на одну тонну расплава кремния.

Прототип. В предварительно нагретый ковш из печи выливался расплав с температурой 1720°C. Перед очисткой кремния были взяты пробы для определения количества примесей в расплаве кремния. Они составили Ca - 0,76%, Fe - 0,31%, P - 0,0028%, В - 0,0032%. После окончания продувки ковша замерили количество примесей в кремнии: Ca - 0,09%, Fe - 0,32%, P - 0,0027%, В - 0,0032%, Si - 99,43%.

Пример 1. В ковш из печи выливался расплав кремния с температурой 1760°C, с примесями: Ca - 0,70%, Fe - 0,32%, Р - 0,0025%, В - 0,0035%. Одновременно с подачей расплава в ковш непрерывно через пористые пробки в днище ковша подавалась смесь перегретого пара и сжатого воздуха. После заполнения ковша продолжали очистку кремния до получения необходимого результата. Количество ненасыщенного водяного пара составило 1 кг/т расплава кремния. Соотношение пар-сжатый воздух 1:1. После окончания продувки ковша количество примесей в кремнии составило: Ca - 0,009%, Fe - 0,31%, P - 0,0024%, В - 0,0033%, Si - 99,55%.

Пример 2. В ковш провели выпуск кремния с температурой 1690°C. Количество примесей перед очисткой составило Ca - 0,67%, Fe - 0,24%, Р - 0,0027%, В - 0,0033%. В ковш через пробки в днище подавали смесь перегретого пара и сжатого воздуха, соотношение поддерживали 1:1, при количестве ненасыщенного водяного пара 3 кг/т расплава. После окончания очистки достигли следующего результата: Ca - 0,007%, Fe - 0,23%, P - 0,0025%, В - 0,0031%, Si - 99,61%.

Пример 3. В ковше с расплавом кремния, температура 1645°C, проводили очистку кремния с составом примесей: Ca - 0,87%, Fe - 0,30%, Р - 0,0023%, В - 0,0038%, паром и сжатого воздуха, при соотношении 1:1 и количеством пара 5 кг/т. После очистки достигли содержания примесей: Ca - 0,008%, Fe - 0,27%, Р - 0,0021%, В - 0,0035%, Si - 99,61%.

Пример 4. Расплав кремния с температурой 1710°C и количеством примесей: Ca - 0,73%, Fe - 0,31%, Р - 0,0025%, В - 0,0036% очищали при количестве водяного пара 8 кг/т расплава. Результат очистки: Ca - 0,009%, Fe - 0,27%, Р - 0,0022%, В - 0,0032%, Si - 99,63%.

Пример 5. Температура кремния 1630°C. Количество примесей: Ca - 0,67%, Fe - 0,28%, Р - 0,0026%, В - 0,0034%. Количество ненасыщенного водяного пара в смеси с воздухом составило 10 кг/т расплава. Результат: Ca - 0,008%, Fe - 0,23%, Р - 0,0021%, В - 0,0029%, Si - 99,64%.

Пример 6. Температура кремния 1580°C. Количество примесей: Ca - 0,81%, Fe - 0,30%, Р - 0,0022%, В - 0,0036%. Количество ненасыщенного водяного пара в паровоздушной смеси 12 кг/т расплава. Результат: Ca - 0,0010%, Fe - 0,23%, Р - 0,0018%, В - 0,0030%, Si - 99,67%.

Пример 7. Температура кремния 1685°C, количество примесей: Ca - 0,74%, Fe - 0,31%, Р - 0,0024%, В - 0,0035%. Количество пара в паровоздушной смеси 13 кг/т кремния. Результат: Ca - 0,016%, Fe - 0,28%, Р - 0,0021%, В - 0,0030%, Si - 99,58%.

Пример 8. Температура кремния 1705°C, количество примесей: Ca - 0,72%, Fe - 0,30%, Р - 0,0026%, В - 0,0033%. Соотношение пара и сжатого воздуха 1:1, количество пара 13 кг/т расплава кремния. Результат: Ca - 0,018%, Fe - 0,29%, Р - 0,0023%, В - 0,0031%, Si - 99,56%.

Оптимальное количество пара в смеси со сжатым воздухом составило 1-12 кг/т расплава кремния. При количестве пара в смеси более 12 кг на одну тонну расплава снижается количество кремния в расплаве из-за его более интенсивного окисления.

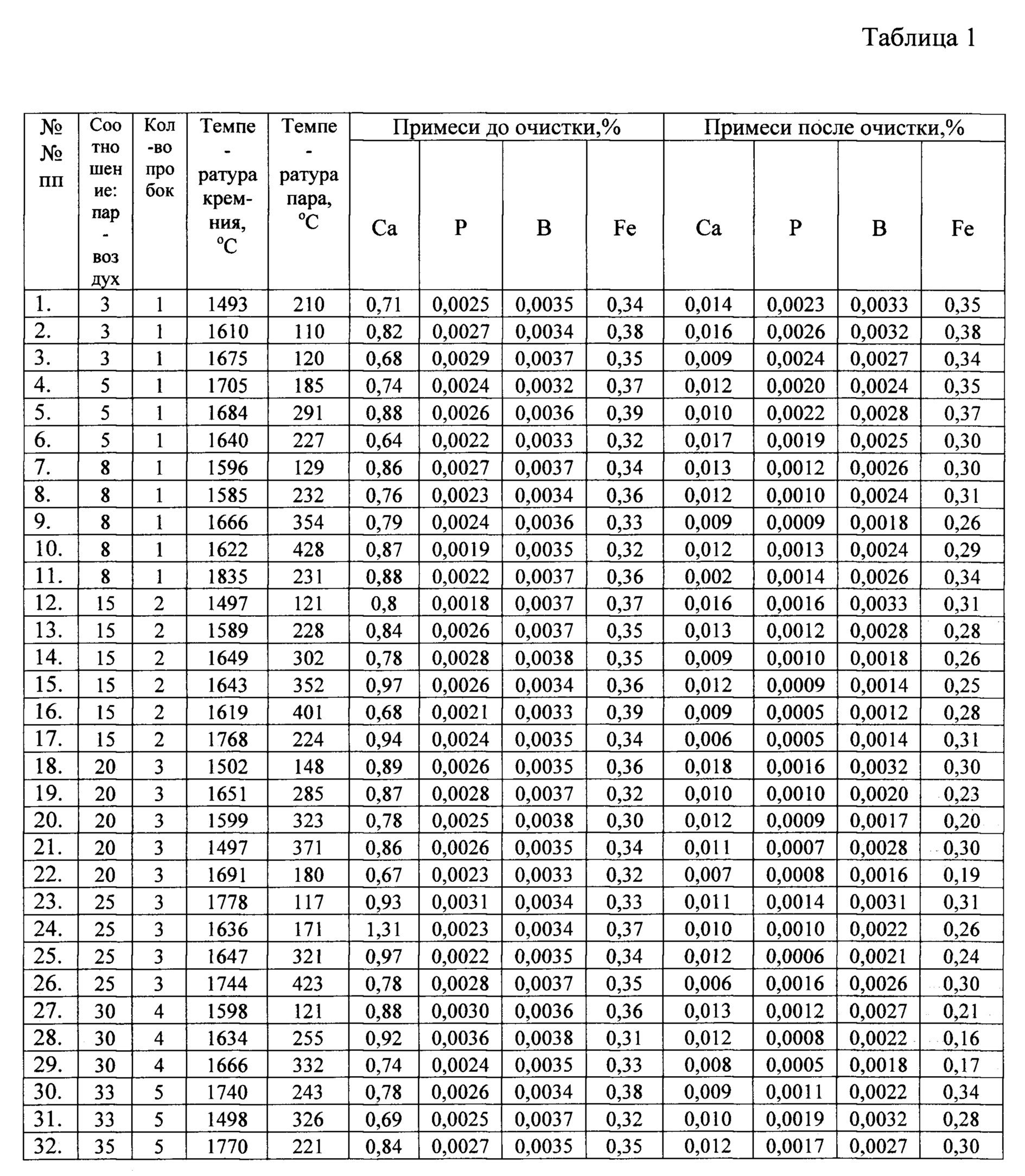

В дальнейших опытах изменяли количественное соотношение перегретый пар-сжатый воздух, изменяли количество подводимых точек парогазовой смеси в ковше, температуру перегретого пара в окислительной смеси, фиксировали температуру расплава кремния в ковше расплава. Результаты испытаний сведены в таблице 1.

Оптимальными условиями очистки кремния от примесей железа, кальция, фосфора и бора являются:

- соотношение перегретый пар сжатый воздух составило 1:8-1:30 (позиция 7-29), при меньшем соотношении окисление примесей недостаточное (позиции 1-6), при большем соотношении эффективность удаления примесей снижается (позиции 30-32); вероятная причина - увеличивается доля примесей, по сравнению с оптимальными условиями очистки увеличение доли примесей за счет увеличения потерь кремния от окисления;

- количество точек подвода окислительной смеси оптимально 1-4 (позиции 7-29), при большем количестве точек подвода эффективность очистки снижается (позиции 30-32);

- оптимальная температура перегретого пара составила 120-400°C (позиции 7-9, 11-22, 24-25, 27-29), при меньшей температуре окисление примесей низкое (позиции 2, 23), при более высокой температуре эффективность очистки снижается (позиции 10, 26);

- оптимальная температура расплава кремния при очистке находится в интервале 1500-1760°C. При температурах ниже 1500°C процесс очистки мало эффективен (позиции 1, 12, 21, 31), при температурах выше 1760°C эффективность удаления примесей снижается (позиции 11, 17, 32).