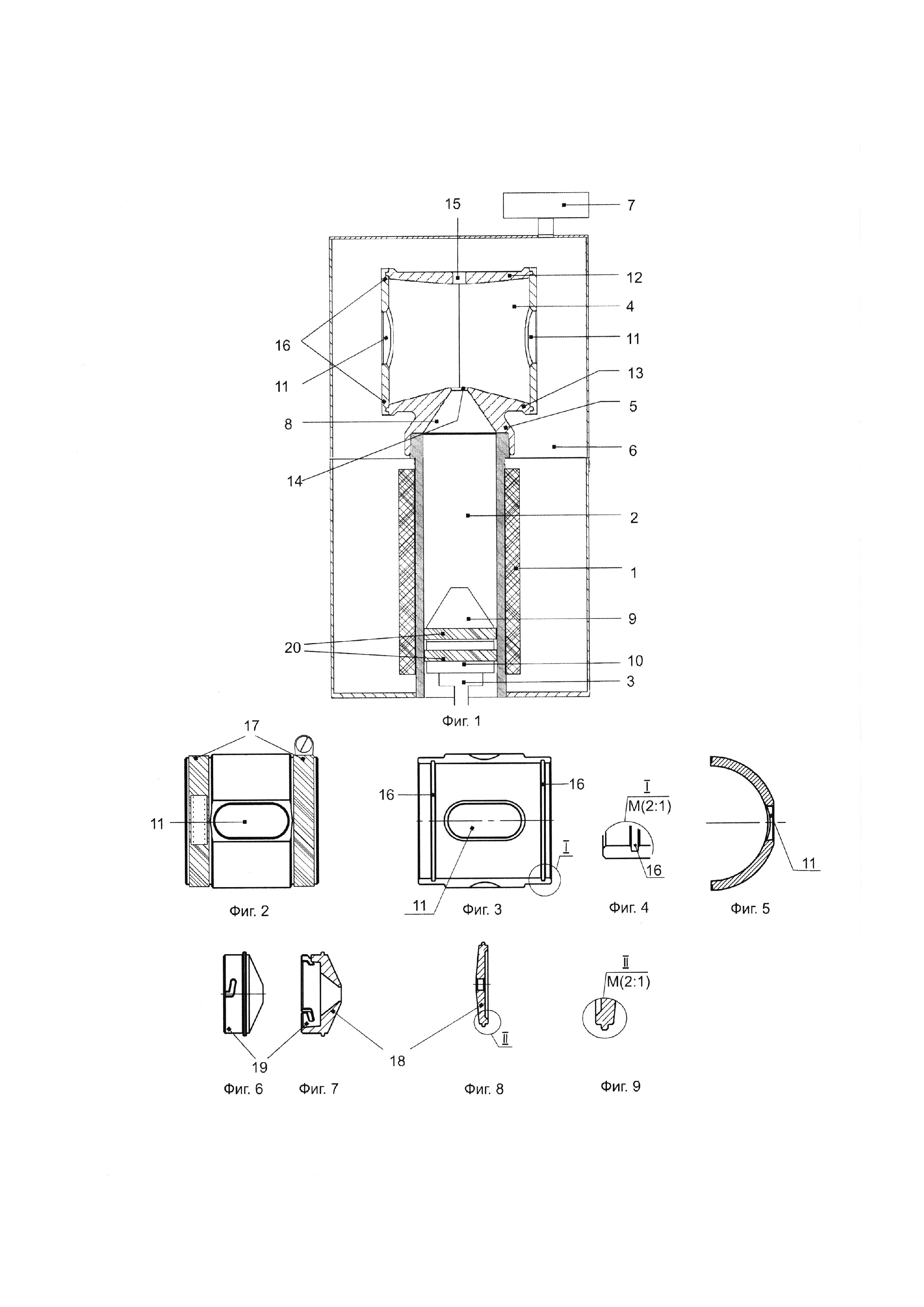

Устройство для термического формования расплавленного полимера или смолы литьем под давлением и литьевая форма для указанного устройства

Вид РИД

Изобретение

Группа изобретений относится к оборудованию для обработки пластиков или смол и может быть использована в медицине, а также в пищевой, химической и других областях промышленности.

Известен инжекционный плавильный пресс (Заявка US2007/0194474, В23С 45/76, 2007) для формования расплавленного полимера и/или смолы впрыскиванием под давлением (инжекционный пресс), включающий формовочную камеру цилиндрической формы и поршень, расположенный внутри этой камеры с возможностью перемещения. Поршень разделяет цилиндр на две камеры: втягивания и выдавливания. Насос и устройство для создания давления вдоль оси подсоединены к камере выдавливания. Датчик измеряет давление в камере выдавливания. Контроллер получает сигналы от датчика и управляет насосом. Насос подает гидравлическую жидкость в камеру выдавливания, чтобы сдавить и впрыснуть (инжектировать) полимер/смолу, помещенный/ую в картридж из легкодеформируемого материала, например алюминиевой фольги, в полость литьевой пресс-формы посредством поршня. Контроллер останавливает работу насоса, когда давление в камере выдавливания достигает заданного уровня отключения. Устройство создания давления вдоль оси создает противодавление на жидкость в выдавливающей камере после того, как контроллер останавливает работу насоса, чтобы обеспечить избыточное давление на впрыскиваемый полимер.

Недостатками известного устройства являются:

- технологическая сложность, связанная с необходимостью применения картриджа из легкодеформируемого материала, например алюминия, для размещения полимера/смолы;

- невозможность вторичного использования полимера/смолы, по причине перемешивания со смятым металлом после окончания процесса литья;

- низкое качество изделия из-за плавки в присутствии воздуха - наличия пустот, содержащих газовые включения в объеме полимера/смолы после остывания;

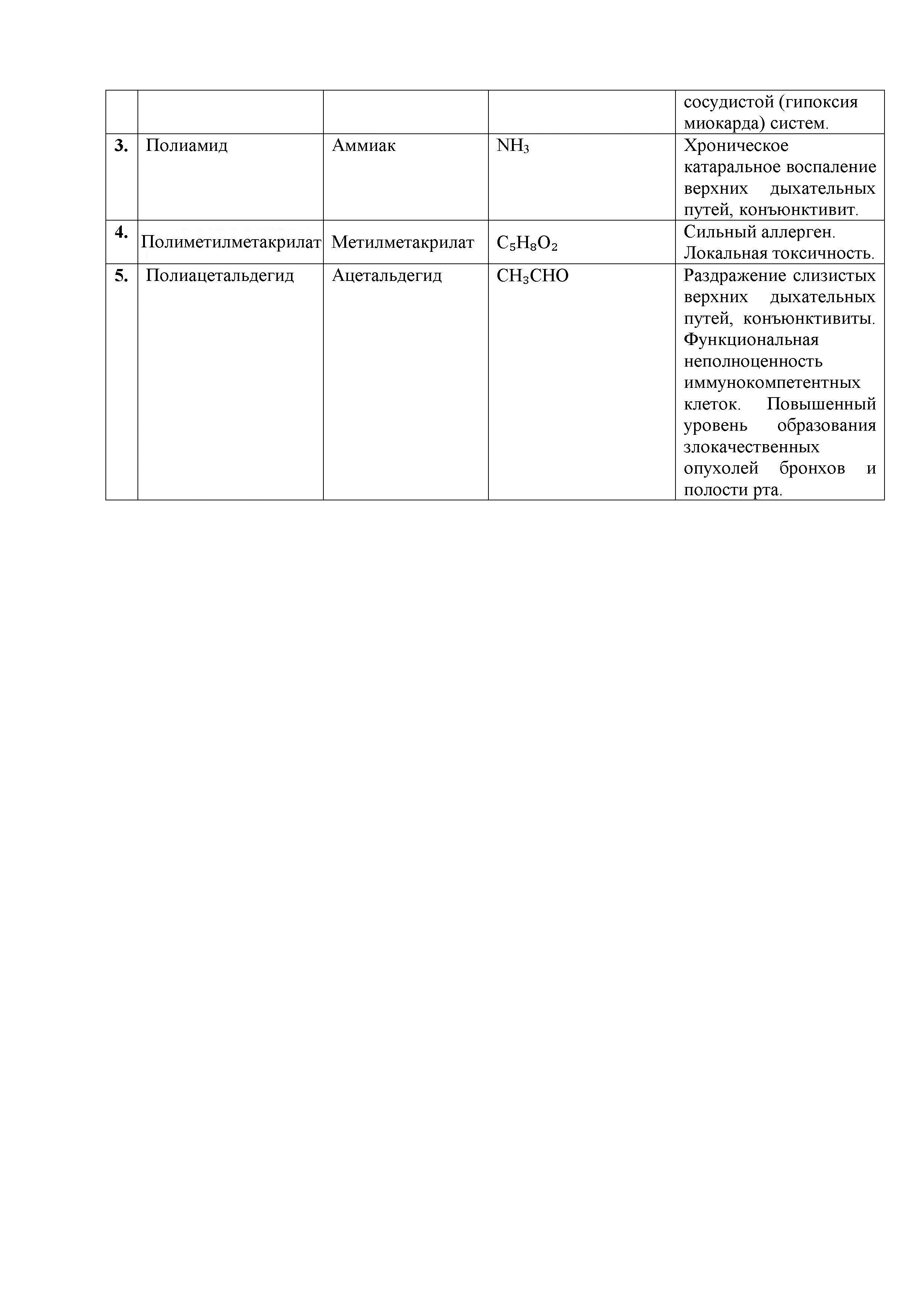

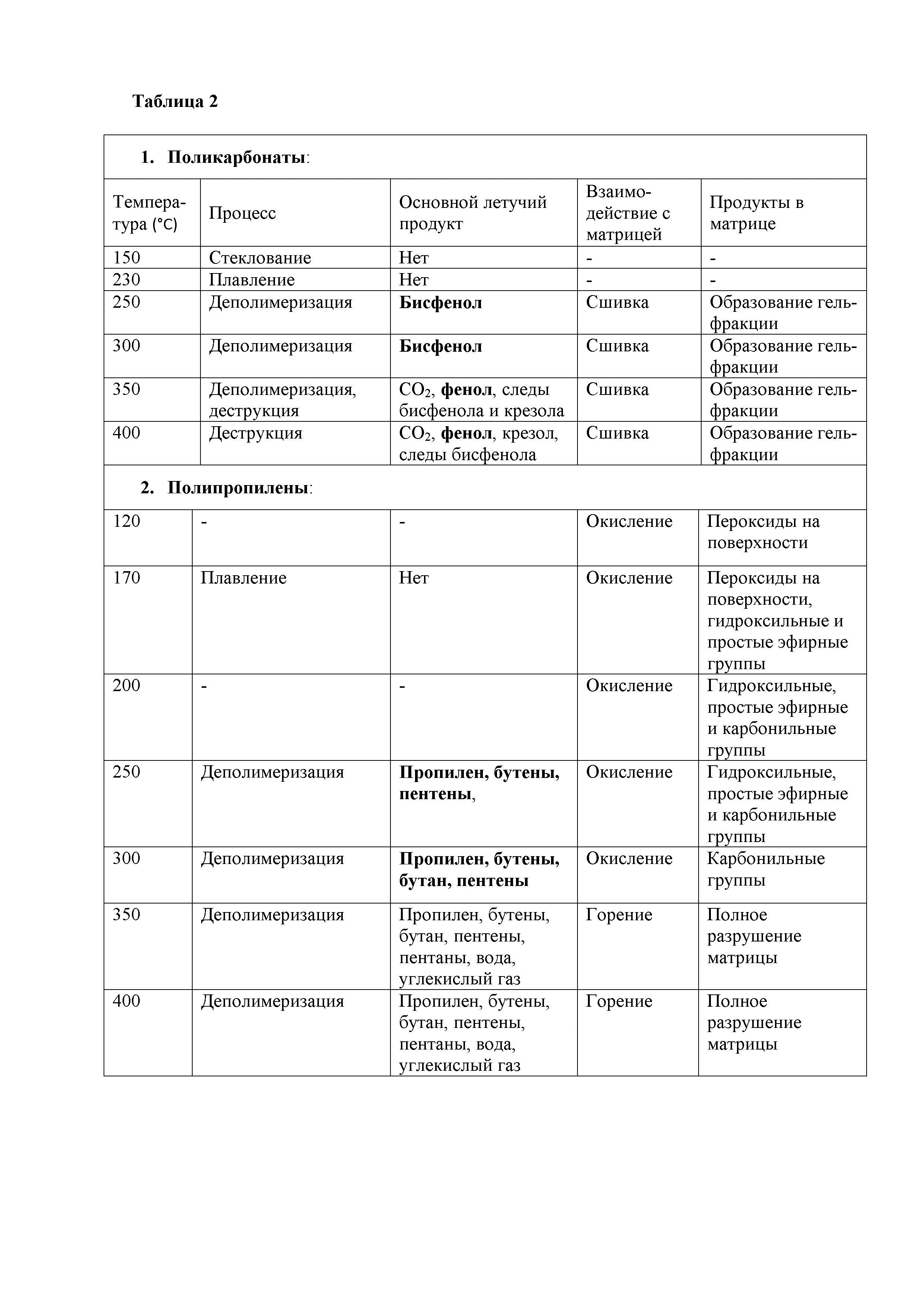

- образование токсичных химических соединений в составе полимера из-за реакции расплава полимера, выделяющихся из расплава испарений и газов воздуха, не удаляемых при плавке на открытом воздухе (таблицы 1 и 2);

- недостаточная заполняемость объема полости плавильной камеры полимером/смолой, поскольку часть ее объема занимает картридж.

Наиболее близким к заявляемому устройству по технической сути является устройство для термического формования расплавленного полимера/смолы впрыскиванием под давлением, состоящее из цилиндрической формовочной камеры, внутри которой размещен поршень на штоке с возможностью перемещения вдоль оси камеры от входного к выходному отверстию, при этом поршень делит формовочную камеру на две полости: полость штока и полость поршня. Между поршнем и выходным отверстием формовочной камеры расположен диск для защиты поверхности поршня от расплава полимера/смолы. Выходное отверстие формовочной камеры соединено с объемом полости литьевой пресс-формы, в которую за счет перемещения поршня подают расплавленный полимер. К полости поршня формовочной камеры подсоединен датчик давления, связанный со входом контроллера, содержащего микропроцессор, подключенный к устройству для перемещения поршня (RU133772, B29C 45/12, 2013). Данное техническое решение принято за прототип. Отличительной особенностью прототипа является то, что поршень взаимодействует с полимером непосредственно или через диск с возможностью выдавливания полимера/смолы через выходное отверстие из объема формовочной камеры в полость литьевой пресс-формы, при этом шероховатость наружной поверхности поршня и внутренней поверхности формовочной камеры для его перемещения находится в интервале значений 1,0⋅10-6 мм <Ra<1,0 мм, где Ra - среднее арифметическое отклонение. Величина зазора между наружной поверхностью поршня и внутренней поверхностью формовочной камеры для его перемещения находится в интервале значений 2,0⋅10-6 мм <h<1,0 мм. Литьевая пресс-форма для подачи полимера в объем полости имеет по крайней мере одно отверстие-канал, соединяющее объем полости литьевой формы с устройством вакуумирования. К объему полости литьевой пресс-формы подсоединен по меньшей мере один датчик давления, соединенный с контроллером. Снаружи формовочной камеры и литьевой пресс-формы размещены электронагреватели и датчики температуры, при этом датчики температуры формовочной камеры и литьевой пресс-формы соединены с контроллером, подключенным к устройству вакуумирования и устройствам регулирования величины тока в электронагревателях.

Хотя в конструкции прототипа, за счет вакуумирования и удалось значительно уменьшить концентрацию газов воздуха в литьевой форме, однако концентрацию токсинов (таблица 1 и 2) непосредственно в полимерной массе сократить не удалось, поскольку расплавление полимера в формовочной камере происходит в закрытом объеме, без удаления выделяющихся токсичных испарений.

Известна литьевая форма (RU133772, B29C 45/12, 2013), включающая обогреваемый корпус с входным отверстием и затворными элементами, перекрывающими входное отверстие и каналы средств вакуумирования.

Недостатками известной литьевой формы являются:

- отведение излишков полимера/смолы из литьевой формы по каналу, который приходится менять или чистить после каждой отливки;

- литьевая форма снабжена нагревателем, что сильно усложняет и увеличивает время процесса подготовки к литью, из-за чего увеличивается время технологического цикла всего литейного процесса.

Наиболее близкой по технической сути к заявляемой является литьевая форма IvoBase-System, конструкция которой представлена в сети Интернет по адресу: https://drive.google.com/file/d/0BwDQLK4j5VNcYWhXdzB2RmxwVGs/view. Литьевая форма состоит из полого корпуса с вертикальной плоскостью разъема. Причем на разъемных частях корпуса выполнены отверстия для загрузки формообразующего материала внутрь формы. Данная конструкция была выбрана за прототип.

Недостатками прототипа литьевой формы являются следующие факторы:

- при подготовке формы необходимо изготавливать дополнительные литниковые каналы для отведения воздуха, что усложняет подготовку формы к литью и ее распаковку после литья;

- замкнутое пространство формы оставляет возможность образования пористости изделия по причине неполного выхода воздуха из формы во время литья;

- форма имеет угловатую форму, массивные размеры и вес, что не удобно при эксплуатации;

- при извлечении готового изделия требуется применение физической силы или дополнительное механическое устройство.

Техническая проблема заключается в создании устройства для термического формования расплавленного полимера или смолы литьем под давлением, а также литьевой формы, лишенных указанных недостатков. Технический результат заключается в улучшении эксплуатационных характеристик и повышении качества изделий.

Для решения технической проблемы, а также для достижения заявленного технического результата предлагается устройство для термического формования расплавленного полимера или смолы литьем под давлением, состоящее из оснащенной нагревателем цилиндрической плавильной камеры, внутри которой размещен поршень с возможностью перемещения вдоль оси камеры, и литьевой формы, при этом внутренняя полость литьевой формы при помощи герметичного разъемного соединения сообщается с внутренней полостью плавильной камеры. Отличительной особенностью предлагаемого устройства является то, что плавильная камера с литьевой формой расположены внутри разъемного герметизированного корпуса, внутренняя полость которого соединена с форвакуумным насосом. Внутренняя полость литьевой формы сообщается с внутренней полостью герметизированного корпуса, а плавильная камера, поршень и литьевая форма изготовлены из алюминийсодержащего сплава.

Дополнительно предлагается поверхность литьевой формы, примыкающей к плавильной камере в месте разъемного соединения выполнить в виде конфузора, а наружную поверхность поршня, контактирующую при работе с полимером или смолой, выполнить в виде конуса и конгруэнтной поверхности конфузора. При этом поршень может быть выполнен составным и содержать цилиндрическую и коническую разъемные части, снабженные по окружности прокладкой из графитсодержащего или стеклосодержащего изоляционного материала.

Дополнительно предлагается плавильную камеру, цилиндрическую и коническую части поршня и литьевую форму изготовить из дюралюминия.

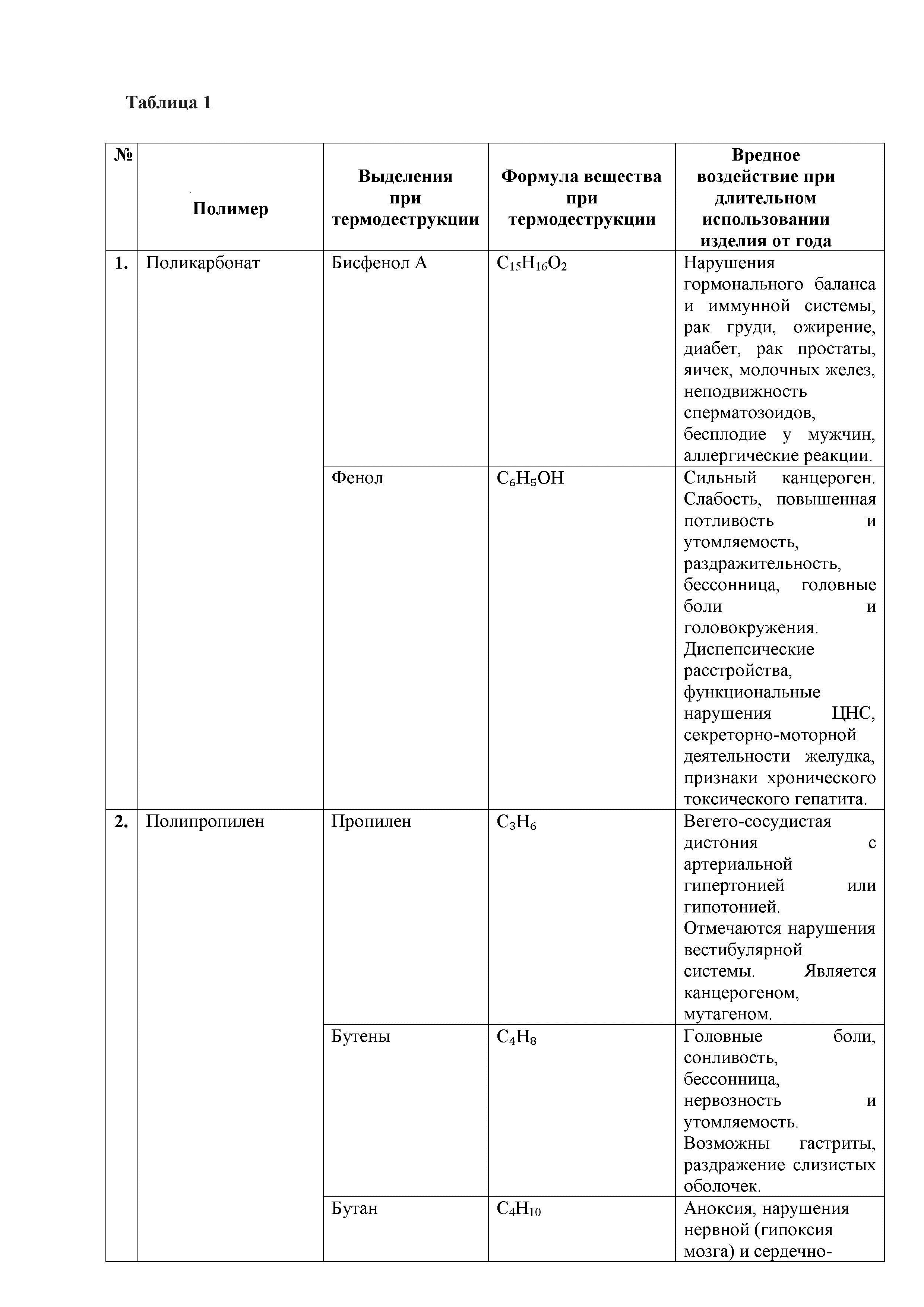

Для решения поставленной технической проблемы, а также для достижения технического результата предлагается литьевая форма в виде цилиндра, состоящая из корпуса с вертикальной плоскостью разъема, верхней и нижней крышек, вместе создающих полость для размещения формообразующего материала внутри формы. Причем на разъемных частях корпуса выполнены отверстия для загрузки формообразующего материала внутрь формы. Отличительной особенностью предлагаемой литьевой формы является то, что нижняя крышка выполнена с отверстием для подвода расплавленного полимера и с быстросъемным средством крепления к плавильной камере, верхняя крышка выполнена с отверстием для выхода излишнего полимера. Обе крышки по периметру размещены в кольцевых проточках, выполненных в корпусе, а разъемные части корпуса объединены, по меньшей мере, одним регулируемым обжимным хомутом, расположенным на внешней поверхности корпуса.

Дополнительно предлагается поверхности крышек, обращенные к внутренней полости формы, выполнить коническими.

Также дополнительно предлагается быстросъемное средство крепления выполнить в виде консольно-изготовленного на крышке патрубка, в стенке которого выполнен, по меньшей мере, один байонетный паз.

Расположение плавильной камеры с литьевой формой внутри разъемного герметизированного корпуса, внутренняя полость которого соединена с форвакуумным насосом, притом что внутренняя полость литьевой формы сообщается с внутренней полостью герметизированного корпуса, а плавильная камера, поршень и литьевая форма изготовлены из алюминийсодержащего сплава, позволяет обеспечить вывод воздуха и всех выделяющихся при плавке газов за все время плавки от нагревания до формования с одновременным снижением адгезии расплавленного полимера или смолы к стенкам плавильной камеры, а формообразующего материала к стенкам литьевой формы. Все указанные факторы приводят к значительному повышению качества изделий, позволяют экономить материал за счет вторичного использования остатков, сильно упрощают и сокращают процесс полимерного литья.

Выполнение нижней крышки литьевой формы с отверстием для подвода расплавленного полимера и с быстросъемным средством крепления к плавильной камере, а верхней крышки с отверстием для выхода излишнего полимера позволяет не изготавливать воздухоотводных литников при формовании заготовки будущего изделия и предотвращает возникновение пористости изделия, вызванной остатком воздуха в полости формы. Размещение обеих крышек по периметру в кольцевых проточках, выполненных в корпусе с одновременным объединением разъемных частей корпуса, по меньшей мере, одним регулируемым обжимным хомутом, расположенным на внешней поверхности корпуса, позволяет быстро и без усилия разбирать форму, очищать ее поверхности и полученное изделие от остатков формообразующего материала. Все указанные факторы повышают качество изделий, сильно упрощают технологический процесс и обеспечивают большую гарантию качественной полноценной отливки изделия и экономию полимера.

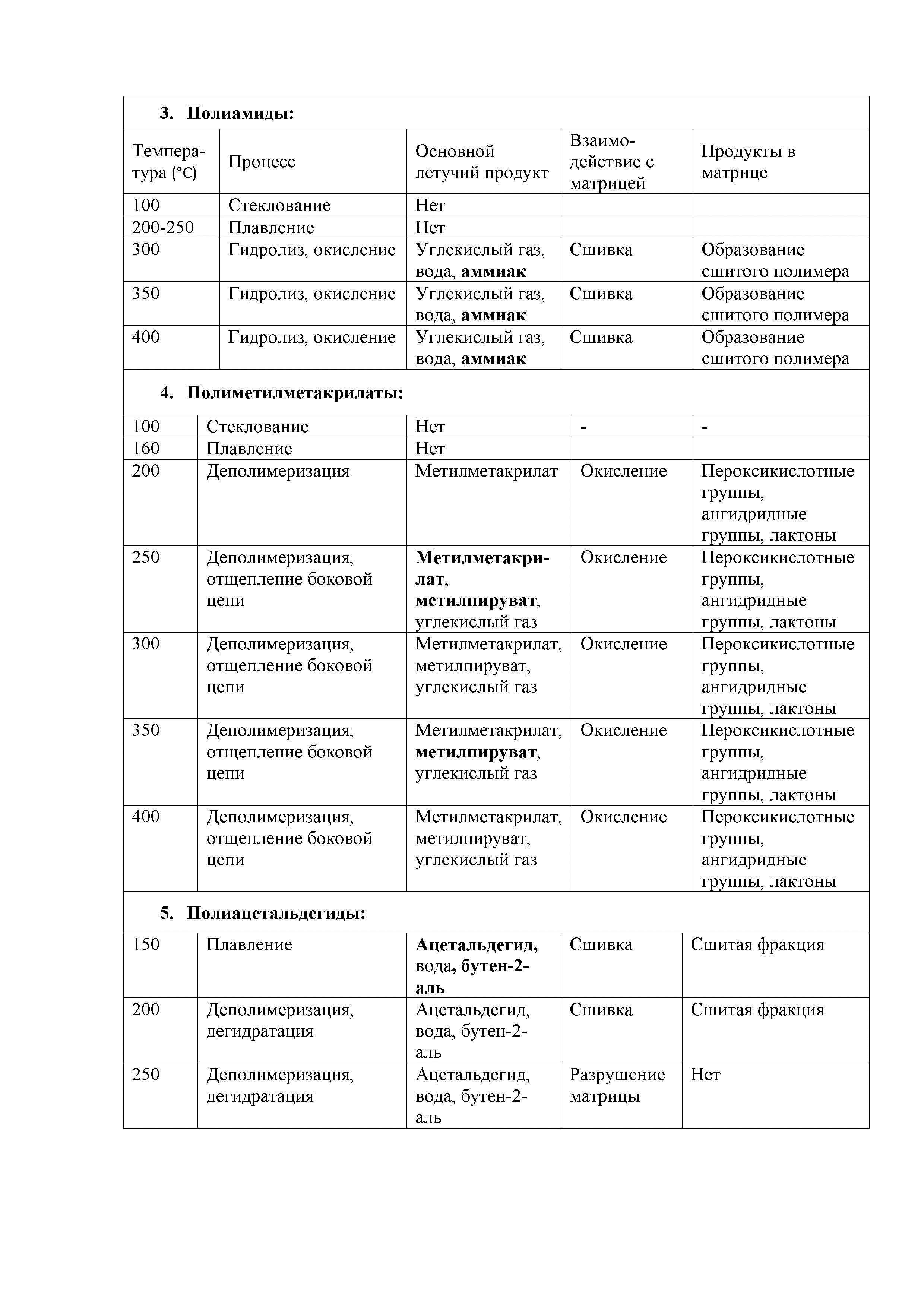

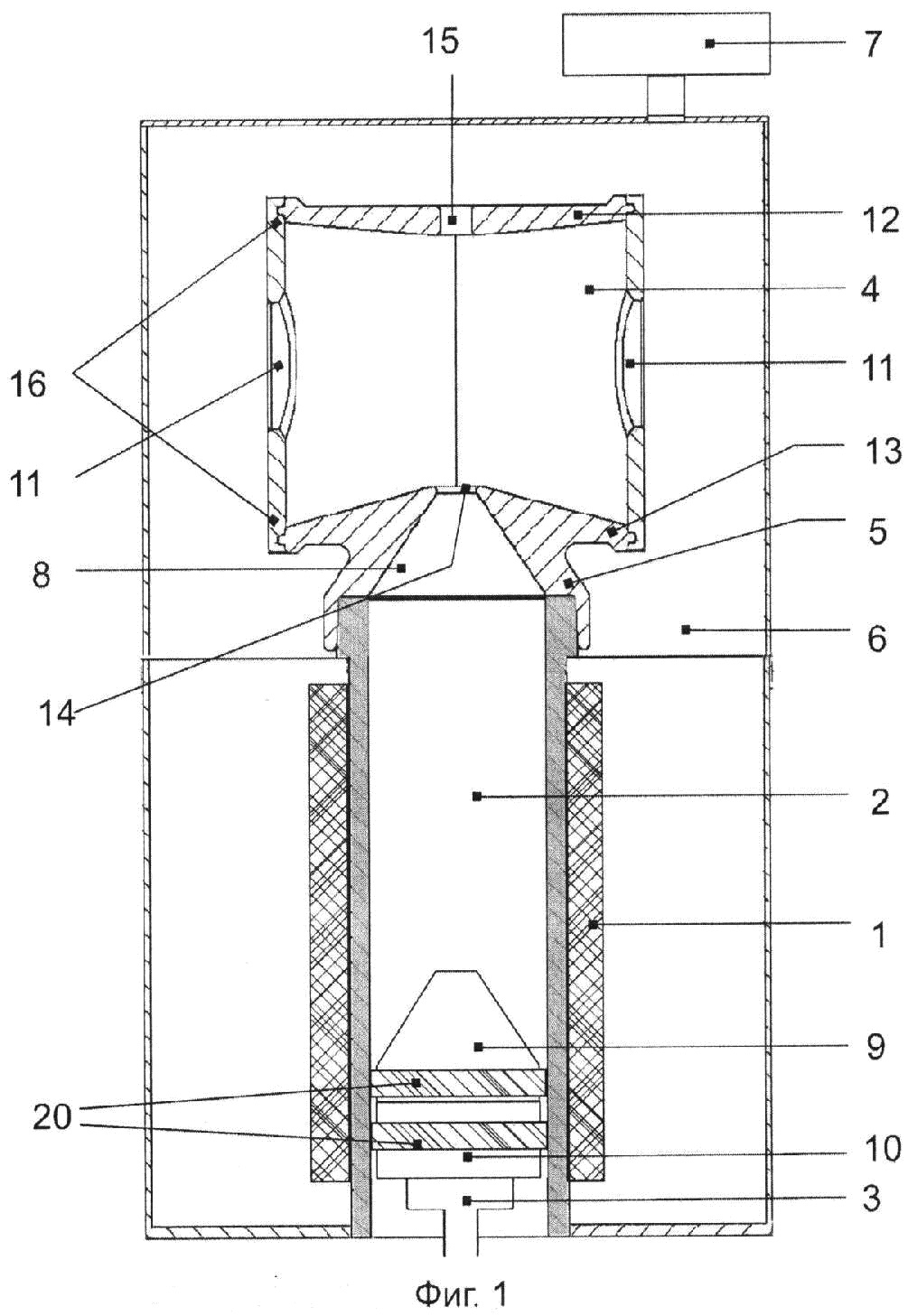

На фиг. 1 схематически представлен поперечный разрез устройства для термического формования расплавленного полимера или смолы литьем под давлением, на фиг. 2 — литьевая форма в сборе, на фиг. 3 — вид сверху разъемной части корпуса литьевой формы, на фиг. 4 — увеличенный выносной элемент кольцевой проточки, на фиг. 5 - поперечный разрез разъемной части корпуса литьевой формы, на фиг. 6 и 7 — внешний вид и поперечный разрез соответственно нижней крышки литьевой формы, на фиг. 8 и 9 - поперечный разрез и выносной элемент верхней крышки литьевой формы, где 1 — нагреватель, 2 - плавильная камера, 3 - поршень, 4 - корпус литьевой формы, 5 - быстросъемное средство крепления, 6 - разъемный герметизированный корпус, 7 - форвакуумным насос, 8 - конфузор, 9 - конусная часть поршня, 10 — цилиндрическая часть поршня, 11 — отверстия на разъемных частях корпуса, 12 — верхняя крышка литьевой формы, 13 — нижняя крышка литьевой формы, 14 — отверстие для подвода расплавленного полимера, 15 — отверстие для выхода излишнего полимера, 16 - кольцевые проточки, 17 - обжимной хомут, 18 - конические поверхности крышек, обращенные к внутренней полости формы, 19 — патрубок с байонетным пазом, 20 - прокладки из графитсодержащего или стеклосодержащего изоляционного материала.

Устройства работают следующим образом. Изготавливают объемную полномасштабную модель готового изделия из легкоплавкого материала. Одну из разъемных частей корпуса литьевой формы размещают на столе открытой частью вверх и в кольцевые проточки 16 вставляют верхнюю 12 и нижнюю 13 крышки литьевой формы коническими поверхностями 18 внутрь. В получившуюся таким образом открытую емкость помещают формообразующий самотвердеющий материал в жидкой фазе, а в него погружают примерно наполовину объема модель готового изделия. Излишний формообразующий материал удаляют до уровня плоскости разъема. В отверстия крышек 14 и 15 помещают элементы литниковой системы, выполненные из легкоплавкого материала. Формообразующий материал самоотверждается. Плоскость разъема формообразующего материала и выступающую поверхность модели покрывают составом, предохраняющим от адгезии. Полученный сборный элемент накрывают второй частью корпуса литьевой формы 4 и скрепляют корпус литьевой формы обжимными хомутами 17. Через открытое отверстие второй части корпуса литьевой формы 11 внутрь литьевой формы подают формообразующий материал до полного заполнения корпуса литьевой формы 4. После затвердевания формообразующего материала модель выплавляют при помощи повышения температуры формы до значения, превышающего температуру плавления легкоплавкого материала модели и литниковой системы, например, погружением литьевой формы в горячую воду на несколько минут. Литьевую форму разбирают, очищают форму от остатков материала модели и собирают снова.

При снятой верхней части разъемного герметизированного корпуса 6 в объем плавильной камеры 2 над конусной частью поршня 9 помещают полимер или смолу. К плавильной камере 2 при помощи быстросъемного средства крепления, например байонетного разъема 5, присоединяют подготовленную литьевую форму. После чего верхнюю часть разъемного герметизированного корпуса 6 соединяют с нижней частью. Включают нагреватель 1 и форвакуумный насос 7. После получения гомогенного расплава полимера или смолы поршень 3 поднимают вверх до плотного прилегания конусной части 9 поршня 3 к поверхности конфузора 8. При этом прокладки 20 предотвращают проникновение жидкого полимера за пределы нижней границы цилиндрической части поршня 10, а расплавленный полимер или смола поступают во внутреннюю полость литьевой формы, не встречая препятствий, заполняет все полости формы через отверстие 14, а излишек полимера или смолы выходит через отверстие 15. Далее отключают нагреватель 1, ожидают отверждения изделия и выключают форвакуумный насос 7. После снятия верхней части разъемного герметизированного корпуса 6 отсоединяют литьевую форму, разбирают корпус 4 и извлекают готовое изделие, которое очищают от облоя и передают на конечную обработку.