Результат интеллектуальной деятельности: СПОСОБ СИНТЕЗА АКТИВНОГО КОМПОНЕНТА КАТОДНОЙ МАССЫ НА ОСНОВЕ LiFePO И КАТОДНАЯ МАССА, СОДЕРЖАЩАЯ АКТИВНЫЙ КОМПОНЕНТ

Вид РИД

Изобретение

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к электротехническим материалам, используемым при производстве литийионных источников тока малой мощности, в частности к способу синтеза активного компонента катодной массы на основе LiFePO4, катодной массы, содержащей активный компонент на основе LiFePO4, и способу получения катодной массы.

УРОВЕНЬ ТЕХНИКИ

Известен способ получения активного компонента катодной массы на основе LiFePO4, раскрытый в RU 2482572 С2, опубл. 20.05.2013. Способ получения активного компонента катодной массы включает смешение соли лития Li2CO3, оксида железа (III) Fe2O3, лимонной кислоты и дигидрофосфата аммония в стехиометрическом соотношении, измельчение частиц смеси в шаровой мельнице и последующую термообработку. При этом измельчение проводят в среде ацетона, а термообработку проводят при температуре 350-650°С.

Недостатком известного способа является отсутствие возможности масштабирования процесса производства катодной массы, что было показано авторами патента при попытке внедрения метода получения порошка на производстве компании ООО "Лиотех", использование ацетона как растворителя для смешивания. Также в способе отсутствует процесс диспергирования готового фосфата лития железа и введение диспергирующей добавки, позволяющей приготовить качественную пасту для нанесения на токосъем. Также метод не позволяет получить порошок фосфата лития железа с узким и воспроизводимым распределением частиц, что оказывает принципиальное влияние на распределение частиц в связующем и как следствие на качество покрытия активной массы на токосъеме.

Известен способ получения активного компонента катодной массы на основе LiFePO4, раскрытый в RU 2482572 С2, опубл. 20.05.2013 (прототип). Способ получения активного компонента катодной массы включает смешение оксида железа с аммоний дигидрофосфатом и гидрооксидом лития в сухом виде с последующей механоактивацией и 2-стадийной термообработкой при температуре 400°С в течение 4 ч и при температуре 600°С в течение 4 ч. На первой стадии проводят смешение оксида железа с аммоний дигидрофосфатом, а гидрооксид лития добавляют в процессе пластического течения при кручении под давлением не менее 2,0 ГПа и величинах относительной деформации 20-22.

Недостатками способа получения активного компонента являются также отсутствие возможности масштабировать процесс получения фосфата лития железа, т.к. механическая активация производится в закрытой капсуле при высоком давлении и максимальная единовременная загрузка исходных компонентов составляет 2-3 грамма. Также в описанном способе отсутствует процесс диспергирования активного компонента в массе и получение активного компонента с узким распределением частиц.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленной группы изобретений является разработка катодной массы, используемой в литиевых батареях, с высокими электрическими свойствами.

Техническим результатом заявленной группы изобретений является повышение обратимой емкости катодной массы.

Указанный технический результат достигается за счет того, что способ синтеза активного компонента катодной массы на основе LiFePO4, включающий смешивание исходных компонентов, содержащих источники железо- и фосфат-ионов, в высокоэнергетическом гомогенизаторе в водной среде, обжиг полученной смеси при температуре 400-650°С в атмосфере воздуха, смешивание обожженной массы с углеродом и источником литий-ионов, в высокоэнергетическом гомогенизаторе в водной среде, обжиг полученной смеси при температуре 450-700°С в атмосфере азота или аргона.

В качестве источников литий-ионов применяют карбонат или гидрооксид лития, в качестве источников железо-ионов - оксид или карбонат железа, а в качестве источников фосфат-ионов - фосфорная кислота или дигидрофосфат аммония.

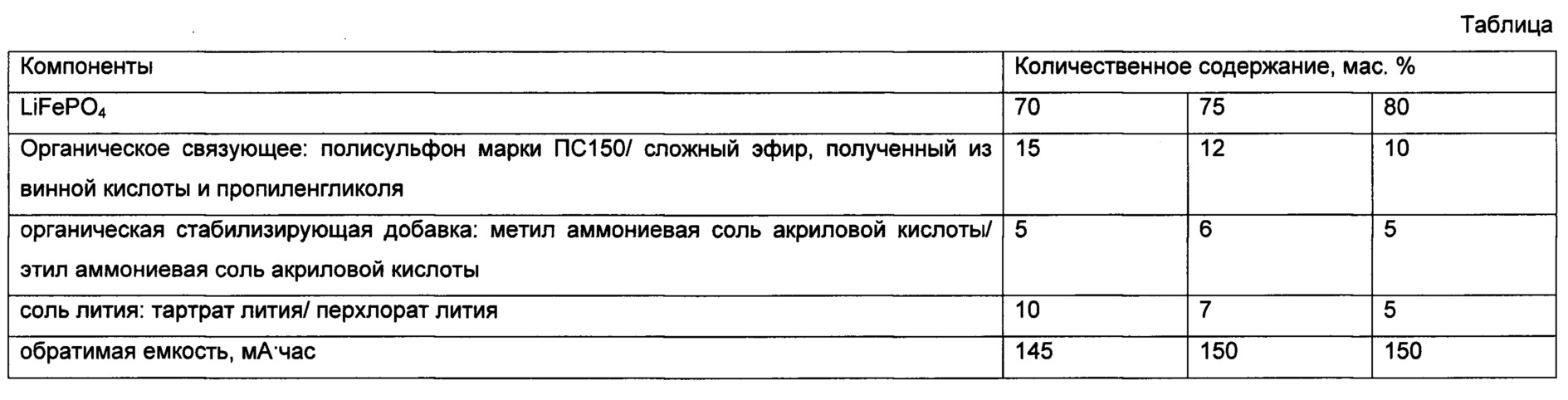

Катодная масса содержит активный компонент на основе LiFePO4, полученный выше раскрытым способом, органическое связующее, органическую стабилизирующую добавку и соединение лития, при следующем соотношении компонентов, мас. %: LiFePO4 - 70-80; органическое связующее - 10-15; органическая стабилизирующая добавка - 5-10; соль лития - 5-10.

В качестве органического связующего применяют полисульфон марки ПС150 или сложный эфир, полученный из винной или лимонной кислоты и пропиленгликоля или этиленгликоля.

В качестве органической стабилизирующей добавки применяют метил или этил аммониевую соль акриловой, метакриловой или кротоновой кислоты.

В качестве соли лития применяют тартрат лития или перхлорат лития.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Способ синтеза активного компонента катодной массы на основе LiFePO4 осуществляют следующим образом.

В высокоэнергетическом гомогенизаторе в водной среде смешивают массу, содержащую оксид или карбонат железа и фосфорную кислоту или дигидрофосфат аммония, при следующем соотношении компонентов, мас. %: оксид или карбонат железа - 40-45; фосфорная кислота или дигидрофосфат аммония - 55-60. Смешивание компонентов осуществляют при температуре 30-40°С при нормальном давлении с мелющими телами диаметром 0,2-2 мм при скорости вращения вала 1500-2000 об/мин в течение 1 часа.

После окончания смешивания смесь компонентов подвергают обжигу при температуре 400-650°С в атмосфере воздуха, в результате которого получают обожженную массу на основе FePO4.

Смешивание компонентов в высокоэнергетическом гомогенизаторе позволяет обеспечить высокую степень гомогенности смеси компонентов, что в дальнейшем при обжиге позволяет получить однофазную (без примесей) обожженную массу на основе FePO4. Как показали эксперименты полученная однофазная (без примесей) обожженная масса при температуре 400-650°С на основе FePO4 позволяет повысить обратимую емкость за счет высокой степени гомогенности смеси, что обеспечивает в процессе обжига получение однофазной обожженной массы, так как низкая степень гомогенности смеси приводит к высокому содержанию примесей при обжиге, а выход за рамки интервала температур при обжиге не позволит получить однофазную (без примесей) обожженную массу из-за невысокой термостабильности компонентов смеси, что в дальнейшем приведет к ухудшению электрохимических характеристик получаемого активного компонента.

Затем в высокоэнергетическом гомогенизаторе в водной среде смешивают обожженную массу с добавкой углерода (10-20 мас. % от содержания FePO4) и гидрооксида или карбоната лития (10-20 мас. % от содержания FePO4). Смешивание компонентов осуществляют при температуре 30-40°С при нормальном давлении с мелющими телами диаметром 0,2-2 мм при скорости вращения вала 1500-2000 об/мин в течение 1 часа.

После чего смесь компонентов подвергают обжигу при температуре 450-700°С в атмосфере азота или аргона, в результате которого получают массу активного компонента катодной массы на основе LiFePO4, с фазовой чистотой не менее 95 ат. %.

Смешивание компонентов в высокоэнергетическом гомогенизаторе позволяет обеспечить высокую степень гомогенности смеси компонентов, что в дальнейшем при обжиге позволяет получить однофазную (без примесей) обожженную массу на основе LiFePO4. Как показали эксперименты полученная однофазная (без примесей) обожженная масса при температуре 550-750°С на основе LiFePO4 позволяет повысить обратимую емкость катодной массы за счет высокой степени гомогенности смеси, что обеспечивает в процессе обжига получение однофазной обожженной массы, так как низкая степень гомогенности смеси приводит к высокому содержанию примесей при обжиге, а выход за рамки интервала температур при обжиге не позволит получить однофазную (без примесей) обожженную массу, что в дальнейшем приведет к ухудшению электрохимических характеристик получаемого активного компонента.

Получение активного компонента раскрытым выше способом с применением вышеуказанных компонентов и их соотношением обеспечивает получение активного компонента катодной массы на основе LiFePO4, с фазовой чистотой не менее 95 ат. %, которая позволяет повысить обратимую емкость (до 145-150 мА⋅час) и электросопротивления (повышение не более 0,1% за 10 циклов заряда/перезаряда), а также снизить удельную емкость катодной массы (снижение не более 0,3 мА⋅час/г).

Катодную массу, содержащую активный компонент на основе LiFePO4, полученный вышераскрытым способом, органическое связующее, органическую стабилизирующую добавку и соединение лития, при следующем соотношении компонентов, мас. %: LiFePO4 - 70-80; органическое связующее - 10-15; органическая стабилизирующая добавка - 5-10; соль лития - 5-10, получают следующим образом.

Порошок фосфатат лития железа измельчается и диспергируется в замкнутом высокоэнергетическом контуре бисерной мельницы в органическом растворителе. В качестве органического растворителя используют толуол, ортоксилол, бензол, диметилацетамид. В ходе диспергирования вводится органическое связующее на основе полисульфона торговой марки ПС150 или сложный эфир, полученный из винной или лимонной кислоты и пропиленгликоля или этиленгликоля, органическая стабилизирующая добавка (диспергирующий агент) и соль лития для улучшения проводимости по литию. В качестве соли лития используется перхлорат лития или татрат лития. В качества органической стабилизирующей добавки используют метил или этиламмониевую соль акриловой, метакриловой или кротоновой кислоты. Диспергирование проводится с использованием керамических мелющих тел из диоксида циркония, стабилизированного иттрием, и размером 1.6-1.8 мм. Скорость вращения основного вала стиррера (элемента, передающего мелющим телам энергию в размольной камере) составляет 2000 до 3500 об/ мин.

В таблице приведены свойства полученной катодной массы.

В результате измельчения и диспергирования получают гомогенную катодную массу на основе фосфата лития железа с фазовой чистотой не менее 95 ат. % с распределением частиц по размерам от 200 до 500 нм. Частицы равномерно распределены в органическом растворителе и сама дисперсия стабильна во времени. Введенная органическая стабилизирующая добавка (диспергирующий агент) на этапе помола и диспергирования обеспечивает стабильность дисперсии, на этапе нанесения дисперсии на токосъем обеспечивает гладкость, однородность и сплошность покрытия, а на этапе эксплуатации самой батареи обеспечивает повышенную электропроводность между частицами порошка фосфатат лития в связующем и дополнительную механическую прочность высушенного покрытия.

Выход за рамки количественного содержания органической стабилизирующей добавки не обеспечит стабильность дисперсии, обеспечивает гладкость, однородность и сплошность покрытия, высокую электропроводность и механическую прочность высушенного покрытия катодной массы.

Выход за рамки количественного содержания органического связующего не обеспечит необходимый уровень адгезии катодной массы к токосъемнику и механическую прочность высушенного покрытия катодной массы.

Выход за рамки количественного содержания соединения лития не обеспечит необходимый уровень скорости диффузии лития в катодной массе.

Выход за рамки количественного содержания LiFePO4 не обеспечит необходимый уровень обратимой емкости, электросопротивления и удельной емкости катодной массы.

Заявленная катодная масса позволяет повысить обратимую емкость (до 145-150 мА⋅час, вместо 100-110 мА⋅час) и электросопротивление (повышение не более 0,1% за 10 циклов заряда/перезаряда), а также снизить удельную емкость катодной массы (снижение не более 0,3 мА⋅час/г).

Группа изобретение была раскрыта выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, группу изобретений следует считать ограниченным по объему только нижеследующей формулой изобретения.