Результат интеллектуальной деятельности: Устройство для паровой каталитической конверсии природного газа в синтез-газ

Вид РИД

Изобретение

Изобретение относится к технологическому оборудованию, используемому в химической, газоперерабатывающей и других отраслях промышленности для осуществления процесса конверсии природного газа, а именно к оборудованию для производства синтез-газа путем паровой каталитической конверсии природного газа.

В последние десятилетия во всем мире интенсивное развитие получила переработка природного газа, преимущественно состоящего из метана, в различные синтетические жидкие углеводороды (СЖУ), в т.ч. в синтетические жидкие топлива, метанол, диметиловый эфир и др. Это обусловлено, главным образом, истощением разрабатываемых ресурсов традиционной нефти, ростом цен на моторное топливо и резким ужесточением требований к его экологическим характеристикам. Организация производства СЖУ позволяет нефтегазовым компаниям вовлечь в разработку значительные запасы природного газа, добыча которых ранее считалась экономически нецелесообразной, в первую очередь, из-за удаленности месторождений от потребителей и отсутствия транспортной инфраструктуры.

Создание малотоннажных производств по переработке природного газа в СЖУ, размещенных непосредственно на объектах нефтегазодобычи, является предпочтительным вариантом, который позволяет решить ряд местных экологических, транспортных и других проблем. К малотоннажным большинство специалистов относит установки с годовой производительностью (по входному сырью) до 10 млн.м3 газа. Поэтому организация малотоннажного производства СЖУ целесообразна, в первую очередь, на истощенных и малодебитных газовых месторождениях с целью продолжения добычи низконапорного природного газа.

Известно, что первой стадией производства СЖУ из природного газа является получение синтез-газа. Анализ накопленного практического опыта показал, что в процессе производства СЖУ именно стадия получения синтез-газа характеризуется как наиболее затратная составляющая, на которую уходит до двух третей общих энергозатрат. В конечном итоге именно данное обстоятельство является определяющим фактором при оценке рентабельности малотоннажного производства СЖУ. Поэтому рентабельность процесса производства СЖУ обеспечивается только в условиях достаточно крупных предприятий, на которых становится оправданной утилизация тепловых потерь с целью покрытия высоких энергозатрат и снижения себестоимости получаемых продуктов. В случае же малотоннажного производства СЖУ, в большинстве случаев не удается добиться рентабельности выпускаемой продукции, поэтому проблема сокращения энергозатрат на стадии получения синтез-газа весьма актуальна и насущна.

Широкое распространение в нашей стране и за рубежом получили различные установки для конверсии природного газа в синтез-газ, принцип действия которых базируется на технологии «Тандем», разработанной в ОАО «ГИАП» (г. Москва). В качестве примера практической реализации технологии «Тандем» за рубежом, можно сослаться на энергосберегающую установку по производству аммиака германской компании Uhde [1].

К сожалению, из-за своих массогабаритных характеристик данные установки не могут эффективно применяться в условиях малотоннажного производства СЖУ и преимущественно используются при крупнотоннажном производстве различных химических продуктов, в т.ч. аммиака.

Известен способ конверсии углеводородов паровым риформингом и установка для его осуществления [2]. Известная установка для конверсии углеводородов паровым риформингом включает линию для подачи смеси очищенного углеводородного сырья и пара, линию для вывода готового продукта, средство для разделения парогазовой смеси на два потока с линиями, соединенными соответственно с первым и вторым аппаратами первичного риформинга с реакционными трубами, заполненными катализатором, аппарат вторичного риформинга, подогреватель и аппарат частичного каталитического риформинга с реакционными трубами, заполненными катализатором.

Недостатки известной установки заключаются в сложности конструкции, что затрудняет возможность регулирования процесса ее работы и негативно отражается на показателях надежности.

Известно устройство для паровой каталитической конверсии природного газа в синтез-газ [3], содержащее блок сероочистки природного газа, трубчатую печь с реакционными трубами, заполненными катализатором, с входом для газовой смеси из природного газа и перегретого пара, зону наружного обогрева реакционных труб с выходом для дымовых газов, газовую горелку для наружного обогрева реакционных трубок с входом для природного газа и воздуха, теплообменники для подогрева природного газа и пара перед подачей в трубчатую печь, газовую турбину с генератором электрической энергии и синтез-газовую горелку системы электротеплоснабжения.

Основной недостаток известного устройства заключается в недостаточно эффективном использованим тепловой энергии отходящих дымовых газов, а также тепловой и кинетической энергии синтез-газа на выходе из трубчатой печи.

Наиболее близким к предлагаемому техническому решению по совокупности существенных признаков являются способ и устройство для получения синтез-газа [4], последнее из которых может быть предложено в качестве прототипа. Известное устройство включает узел смешивания природного газа и водяного пара, патрубок подвода парогазовой смеси, трубчатую установку вторичного риформинга, состоящую из корпуса, во внутренней полости которого установлены реакционные трубы с катализатором, и огневой горелки, коллектор для сбора продуктов конверсии с отводным патрубком, секцию рекуперации тепла отходящих дымовых газов в виде кожуха, внутренняя полость которого связана с внутренней полостью корпуса трубчатой установки вторичного риформинга, нагревающие элементы (змеевики), размещенные внутри кожуха, реакционные трубы предриформинга и первичного риформинга с катализатором, которые установлены последовательно вне кожуха и связаны между собой посредством нагревающих элементов.

Основной недостаток известного устройства для получения синтез-газа -отсутствие конкретных технических решений и рекомендаций, касающихся конструктивного выполнения основных узлов устройства, которые существенно различаются по своему функциональному назначению. Данное обстоятельство затрудняет возможность практической реализации предложенного способа получения синтез-газа.

Задачей изобретения является получение технического результата, который выражается в повышении экономичности работы устройства для паровой каталитической конверсии природного газа в синтез-газ и эффективности использования тепловой энергии отходящих дымовых газов, а также в уменьшении массогабаритных характеристик устройства.

Задача решается и технический результат достигается за счет того, что устройство для паровой каталитической конверсии природного газа в синтез-газ, включающее узел смешивания природного газа и водяного пара с патрубком для ввода парогазовой смеси, трубчатую установку вторичного риформинга, состоящую из корпуса, во внутренней полости которого установлены реакционные трубы вторичного риформинга с размещенным в них катализатором, и огневой горелки, коллектор для сбора продуктов конверсии, внутренняя полость которого пневматически связана с реакционными трубами вторичного риформинга и с отводным патрубком, секцию рекуперации тепла отходящих дымовых газов в виде кожуха с крышкой и днищем, внутренняя полость которого сообщается с внутренней полостью корпуса трубчатой установки вторичного риформинга, размещенные внутри кожуха реакционные трубы предриформинга и первичного риформинга с размещенным в них катализатором, которые установлены последовательно и пневматически связаны между собой, при этом реакционные трубы первичного риформинга пневматически связаны с реакционными трубами вторичного риформинга, снабжено охлаждающей рубашкой с патрубками для подачи и отвода охлаждающего агента, торообразным коллектором и сборным коллектором с патрубками для отвода дымовых газов, причем охлаждающая рубашка выполнена в форме полого цилиндра, а корпус и кожух - в форме полого цилиндра, переходящего в нижней части в сужающийся полый конус, при этом у корпуса сужающаяся конусная часть оканчивается горловиной, причем кожух коаксиально размещен снаружи корпуса, а охлаждающая рубашка - снаружи кожуха, при этом сборный коллектор коаксиально установлен снаружи кожуха, а внутренняя полость сборного коллектора пневматически связана с патрубками для отвода дымовых газов, которые равномерно размещены на наружной поверхности кожуха, причем днище кожуха выполнено виде цилиндрической обечайки с фланцем, в осевом канале которого размещена горловина, при этом огневая горелка соосно присоединена к фланцу снизу, а кольцевое пространство между корпусом и кожухом разделено посредством горизонтальной перегородки на верхнее и нижнее отделения, причем в верхнем отделении коаксиально и равномерно размещены реакционные трубы предриформинга и первичного риформинга, пневматически связанные между собой с помощью торообразного коллектора, который установлен на уровне верхнего торца корпуса, причем внутреннее пространство корпуса посредством горизонтальных перегородок разделено на верхний, средний и нижний отсеки, при этом внутренняя полость верхнего отделения пневматически связана с внутренней полостью верхнего отсека и с патрубками для отвода дымовых газов, а внутренняя полость нижнего отделения - с реакционными трубами предриформинга и с патрубком для ввода парогазовой смеси, причем реакционные трубы вторичного риформинга коаксиально и равномерно размещены внутри верхнего отсека, при этом внутренняя полость среднего отсека корпуса пневматически связана с реакционными трубами первичного и вторичного риформинга, а внутренние полости верхнего и нижнего отсеков пневматически связаны между собой, причем реакционные трубы предриформинга размещены ближе к внутренней боковой поверхности кожуха, а реакционные трубы первичного риформинга - ближе к наружной боковой поверхности корпуса, при этом коллектор для сбора продуктов конверсии выполнен в форме стакана, коаксиально присоединенного к крышке кожуха с наружной стороны, при этом в крышке кожуха выполнен осевой канал, к которому снаружи соосно присоединен патрубок для отвода продуктов конверсии. В частном случае, реакционные трубы предриформинга и первичного риформинга размещены в верхнем отделении на разной высоте: реакционные трубы первичного риформинга установлены выше, чем реакционные трубы предриформинга.

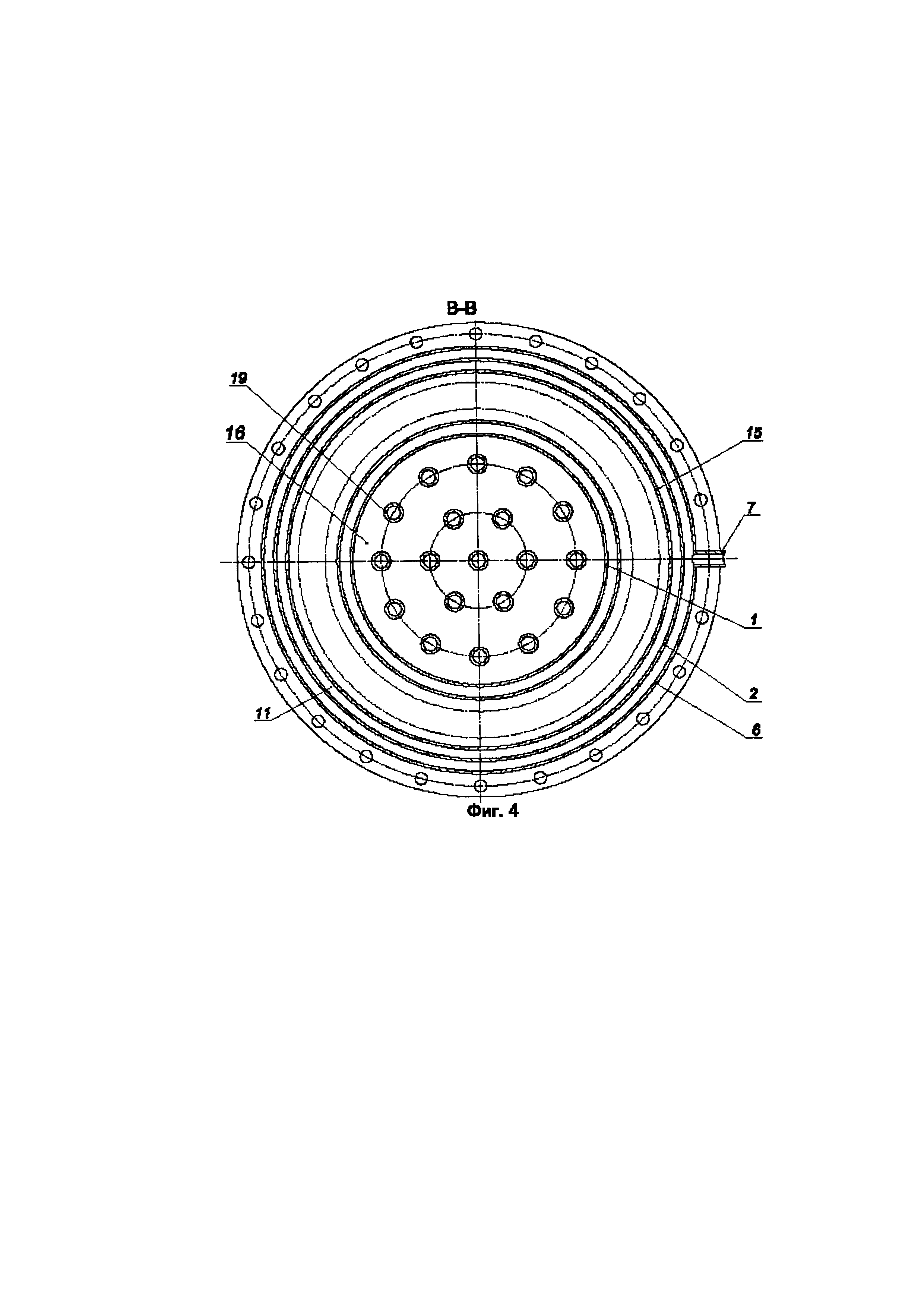

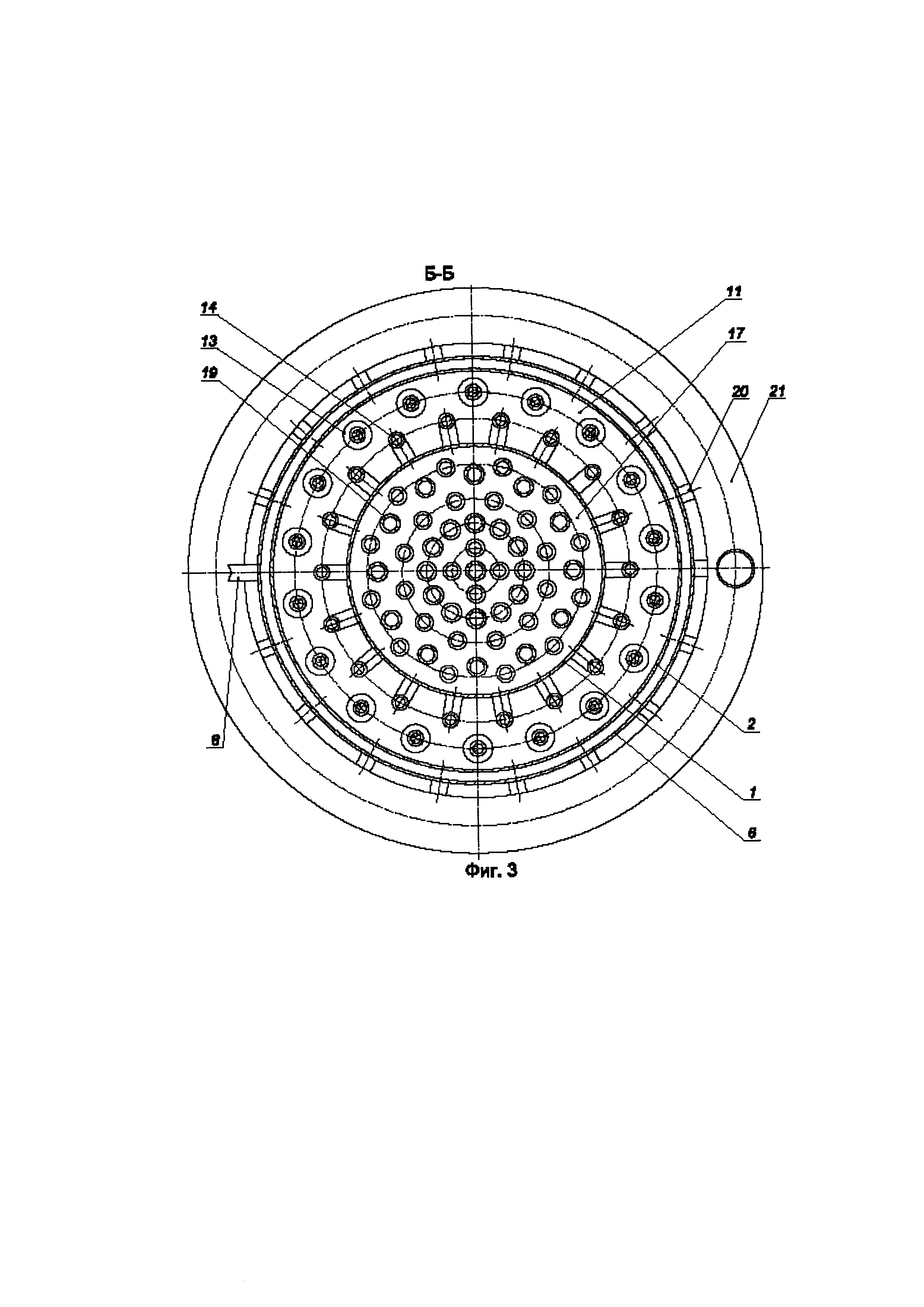

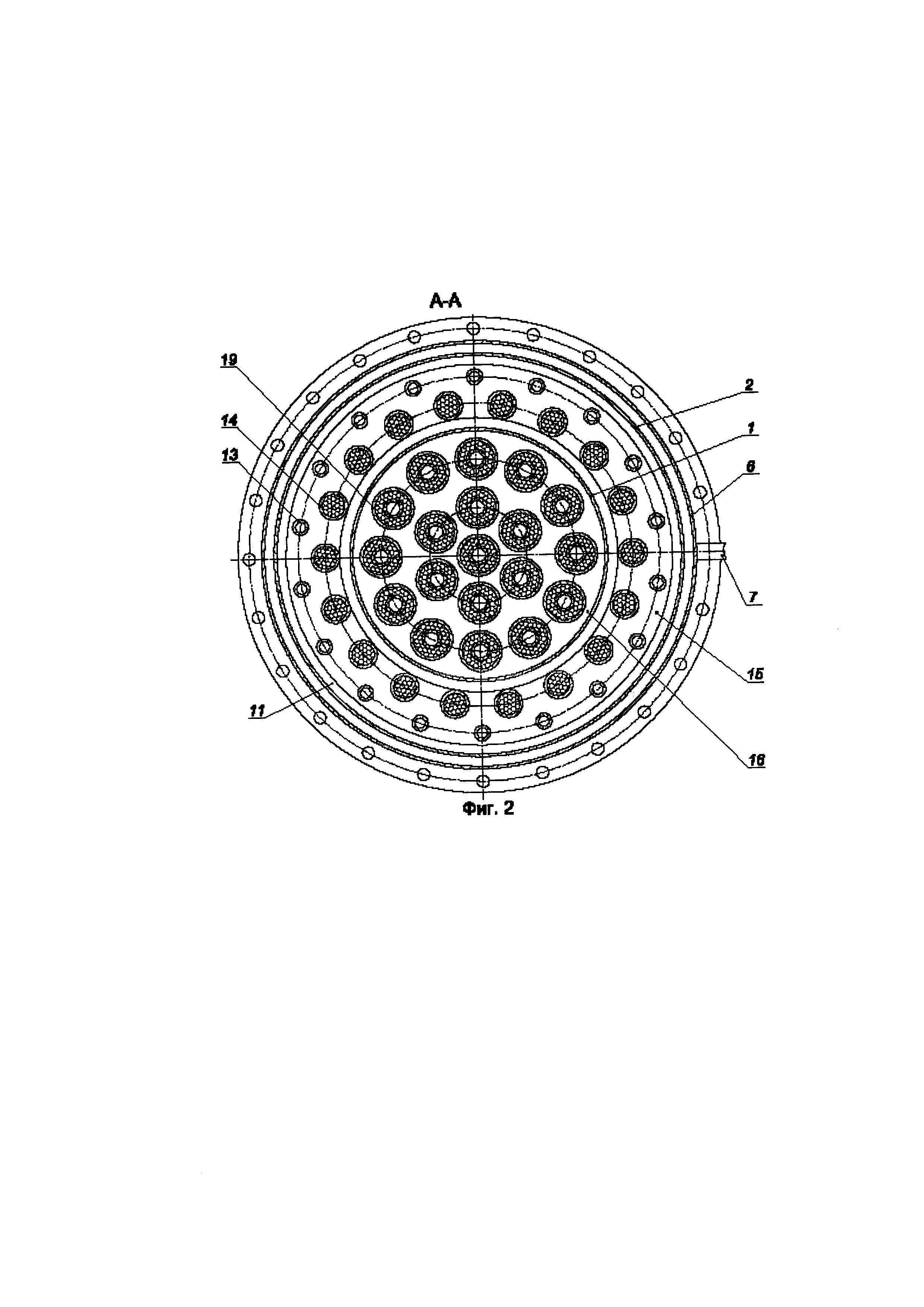

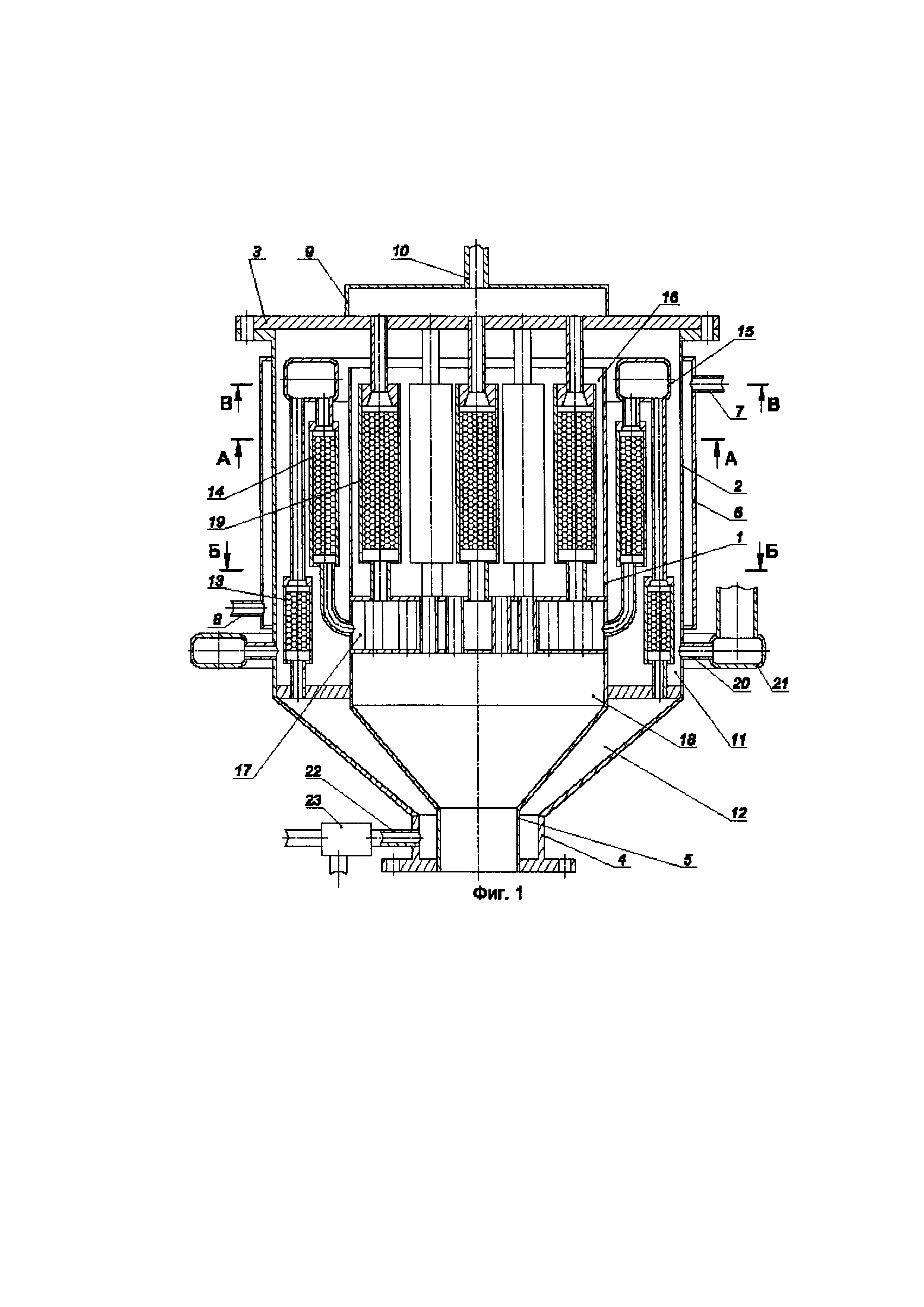

Конструкция устройства для паровой каталитической конверсии природного газа в синтез-газ поясняется чертежами, где: на фиг. 1 изображен общий вид реактора, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1, на фиг. 4 - сечение В-В на фиг. 1.

Устройство для паровой каталитической конверсии природного газа в синтез-газ состоит из корпуса 1, снаружи которого коаксиально размещен кожух 2 с крышкой 3 и днищем 4. Корпус 1 и кожух 2 имеют форму полого цилиндра, который в нижней части переходит в сужающийся конус. Сужающаяся конусная часть корпуса 1 оканчивается горловиной 5. Днище 4 выполнено в форме цилиндрической обечайки, нижняя часть которой оборудована фланцем для присоединения к нему снизу огневой горелки (на чертежах не показана). Горловина 5 соосно размещена в осевом канале упомянутого фланца.

Снаружи на цилиндрической боковой поверхности кожуха 2 коаксиально размещена охлаждающая рубашка 6 с патрубками 7 и 8 соответственно для подачи и отвода атмосферного воздуха. Охлаждающая рубашка 6 имеет форму полого цилиндра.

Коллектор для сбора продуктов конверсии выполнен в виде перевернутого стакана 9, в дне которого выполнен осевой канал. Стакан 9 коаксиально установлен на наружной стороне крышки 3. Снаружи к стакану 9 соосно присоединен патрубок 10 для отвода продуктов конверсии.

Кольцевое пространство между внутренней боковой поверхностью кожуха 2 и наружной боковой поверхностью корпуса 1 разделено с помощью горизонтальной перегородки на верхнее 11 и нижнее 12 отделения. В верхнем отделении 11 коаксиально и равномерно размещены реакционные трубы предриформинга 13 и первичного риформинга 14, которые пневматически связаны между собой с помощью торообразного коллектора 15, установленного на уровне верхнего торца корпуса 1. Реакционные трубы предриформинга 13 располагаются ближе к внутренней боковой поверхности кожуха 2, а реакционные трубы первичного риформинга 14 - ближе к наружной боковой поверхности корпуса 1. С целью оптимизации теплообмена с отходящими дымовыми газами и минимизации наружного диаметра кожуха 2, реакционные трубы предриформинга 13 и первичного риформинга 14 установлены в верхнем отделении 11 на разной высоте: реакционные трубы первичного риформинга 14 размещены выше, чем реакционные трубы предриформинга 13.

Внутреннее пространство корпуса 1 посредством горизонтальных перегородок разделено на верхний 16, средний 17 и нижний 18 отсеки. Реакционные трубы вторичного риформинга 19 коаксиально и равномерно установлены в верхнем отсеке 16. Внутренние полости верхнего 16 и нижнего 18 отсеков пневматически связаны между собой.

Внутри реакционных труб предриформинга 13, первичного 14 и вторичного риформинга 19 размещен твердый гранулированный катализатор.

Внутренняя полость верхнего отделения 11 пневматически связана с внутренней полостью верхнего отсека 16 и с патрубками 20 для отвода дымовых газов в сборный коллектор 21, который коаксиально установлен снаружи кожуха 2. Патрубки 20 равномерно размещены на наружной поверхности кожуха 2 и пневматически связаны с внутренней полостью сборного коллектора 21, откуда дымовые газы направляются в дымовую трубу (на чертежах не показана). По пути движения дымовых газов из сборного коллектора 21 в дымовую трубу может быть предусмотрено размещение различных видов теплоиспользующего оборудования.

Внутренняя полость нижнего отделения 12 пневматически связана с реакционными трубами предриформинга 13 и с патрубком 22 для ввода парогазовой смеси, поступающей в него из узла смешивания природного газа и водяного пара 23.

Внутренняя полость, образованная наружной поверхностью крышки 3 и внутренней поверхностью стакана 9, пневматически связана с реакционными трубами вторичного риформинга 19.

Работа устройства для паровой каталитической конверсии природного газа в синтез-газ осуществляется следующим образом.

От узла смешивания природного газа и водяного пара 23 через патрубок 22 парогазовая смесь под давлением подается внутрь нижнего отделения 12, где дополнительно нагревается при контакте со стенкой нижнего отсека 18. Далее парогазовая смесь последовательно проходит через реакционные трубы предриформинга 13, торообразный коллектор 15 и реакционные трубы первичного риформинга 14, в которых она частично конвертируется. После этого частично конвертированная парогазовая смесь поступает в средний отсек 17, где дополнительно нагревается, а из него - в реакционные трубы вторичного риформинга 19. Продукты риформинга, выходящие из реакционных труб вторичного риформинга 19, попадают во внутреннюю полость стакана 9 и через патрубок 10 отводятся наружу.

Поток горячих дымовых газов, выступающих в роли теплообменной среды, от огневой горелки поступает в горловину 5 корпуса 1. Поднимаясь вверх, поток дымовых газов последовательно отдает свое тепло отсекам 18, 17, 16 корпуса 1, а также реакционным трубам вторичного риформинга 19. Достигнув верхнего торца корпуса 1, поток дымовых газов изменяет направление движения на противоположное, после чего начинается его нисходящее перемещение по кольцевому пространству между корпусом 1 и кожухом 2. При этом нисходящий поток дымовых газов передает значительную часть своей тепловой энергии реакционным трубам первичного риформинга 14 и предриформинга 13. В процессе указанного перемещения и теплообмена температура потока дымовых газов постепенно понижается. По этой причине температура нагрева корпуса 1 в процессе работы устройства значительно превышает температуру нагрева кожуха 2, что, в свою очередь, обеспечивает соответствующий тепловой режим нагрева реакторных труб предриформинга 13 и первичного риформинга 14. Реакционные трубы первичного риформинга 14, расположенные вблизи боковой стенки корпуса 1, получают от нее дополнительное количество тепла. Поэтому реакционные трубы первичного риформинга 14 нагреваются в нисходящем потоке дымовых газов сильнее, нежели реакционные трубы предриформинга 13. Из верхнего отделения 11 поток дымовых газов через патрубки 22 поступает в кольцевой коллектор 23 и затем выводится наружу.

Для наружного охлаждения кожуха 2 предусмотрена охлаждающая рубашка 6 с патрубками 7 и 8. Внутри охлаждающей рубашки 6 при помощи воздушного компрессора обеспечивается непрерывная циркуляция охлаждающего агента, в качестве которого используется атмосферный воздух.

Источники информации

1. Рекламный буклет «Технология производства аммиака» компании Uhde, 04/2009, с. 21-24.

2. Патент РФ №2053957, МПК C01B 3/38, опубл. 10.02.1996.

3. Патент РФ №2320532, МПК C01B 3/38, опубл. 27.03.2008.

4. Патент РФ №2354607, МПК C01B 3/32, C01B 3/34, C01B 3/38, B01J 7/00, B01J 8/02, B01J 3/00, опубл. 10.05.2009.