Результат интеллектуальной деятельности: Способ выгрузки дробьевидного кокса из реактора и установка для осуществления способа

Вид РИД

Изобретение

Изобретения относятся к нефтеперерабатывающей промышленности и могут быть использованы при выгрузке дробьевидного кокса из реактора замедленного коксования.

Известен способ выгрузки дробьевидного кокса из реактора в подреакторный бункер при температуре 390-420°С под давлением водяного пара или инертного газа не менее 0,1 МПа с последующим его охлаждением в бункере водой и удалением вместе с водой из бункера. Устройство для выгрузки представляет собой нижний люк реактора, связанный с бункером, в который проваливается масса кокса под действием собственного веса и давления в реакторе. (Пат. РФ №2372375, МПК C10B 55/00, опубл. 10.11.2009).

Недостатком известного способа и устройства является спонтанное образование сводов, завалов, которое приводит к прекращению выгрузки коксовой массы из реактора.

Известен способ выгрузки электродного кокса, реализованный на установке для гидравлического удаления кокса из реакторов замедленного коксования (принят за прототип). (Пат. РФ №2138534, МПК C10B 33/02 опубл. 27.09.1999).

Согласно способу кокс из реактора выгружают через нижний люк в бункер путем разрушения коксовой массы высоконапорными водяными струями из гидрорезака, который опускают в реактор, вращая и перемещая его сверху вниз.

Известная установка для гидравлического удаления кокса из реакторов замедленного коксования включает бурильную штангу с гидрорезаком, закрепленную на вертлюге, соединенном с системой подачи воды высокого давления, бурильная штанга снабжена распылителем, выполненным в виде снабженной форсунками обечайки, охватывающей штангу с образованием кольцевого зазора.

Изобретение позволяет исключить газовые выбросы в атмосферу и улучшить санитарно-гигиенические условия в процессе гидроудаления кокса из реакторов.

Недостатком известного способа является необходимость проведения перед выгрузкой кокса типовых подготовительных операций, а именно охлаждение кокса водой и удаление воды из реактора, что занимает достаточное время (3-5 ч), а также затраты времени на прогрев реактора парами коксования (7 ч) в процессе подготовки реактора к коксованию.

Недостатком установки является отсутствие герметичности соединения горловины со штангой.

Задачей изобретения является сокращение времени выгрузки дробьевидного кокса из реактора и, как следствие, сокращение цикла коксования.

Указанная задача решается предлагаемым способом выгрузки дробьевидного кокса из реактора коксования, включающим спуск резака в реактор и резку кокса высоконапорной забойной струей, в котором согласно изобретению в качестве жидкости для формирования высоконапорной забойной струи используют газойлевую фракцию с началом кипения +350°С.

Целесообразно вышеупомянутую забойную струю подавать со скоростью подачи 180 т/ч, под давлением 18 МПа и при температуре 90°С.

Также указанная задача решается предлагаемой установкой для выгрузки кокса, включающей бурильную штангу с резаком, закрепленную на вращателе, связанном с системой подачи жидкости для формирования забойной струи, которая согласно изобретению снабжена компоновочным блоком, включающим герметичную камеру для размещения резака, установленную на верхнем буровом шибере на горловине реактора, и уплотнительный узел, расположенный над герметичной камерой для размещения резака, при этом уплотнительный узел связан тягами с рамой этажерки, а резак оснащен средствами для центровки штанги.

Целесообразно уплотнительный узел выполнить в виде сальниковой набивки с нажимной шайбой и конической обечайки.

Целесообразно средства для центровки штанги выполнить в виде верхней проходной конической шайбы, свободно установленной на резаке, и нижней проходной шайбы с седлом, установленной на горловине реактора.

Уплотнительный узел может быть связан с рамой этажерки четырьмя радиальными тягами.

Система подачи жидкости для формирования забойной струи может быть выполнена в виде емкости и насоса высокого давления с линиями подачи жидкости для формирования высоконапорной забойной струи.

Использование газойлевой фракции в качестве высоконапорной струи для разрушения завалов при выгрузке дробьевидного кокса позволяет отказаться от подготовительных операций по охлаждению кокса водой и удалению воды, что составляет 3-5 ч, и проводить выгрузку при температуре 390-420°С, что дает возможность исключить еще одну подготовительную операцию - прогрев реактора парами коксования (7 ч) и тем самым сократить цикл коксования.

Уплотнительный узел, входящий в состав компоновочного блока и расположенный над герметичной камерой для размещения резака, обеспечивает герметичность реактора и препятствует выходу из него паров забойного газойля.

Центровка штанги необходима для снижения механической радиальной нагрузки на сальниковое уплотнение и способствует сохранению герметичности реактора на стадии выгрузки кокса.

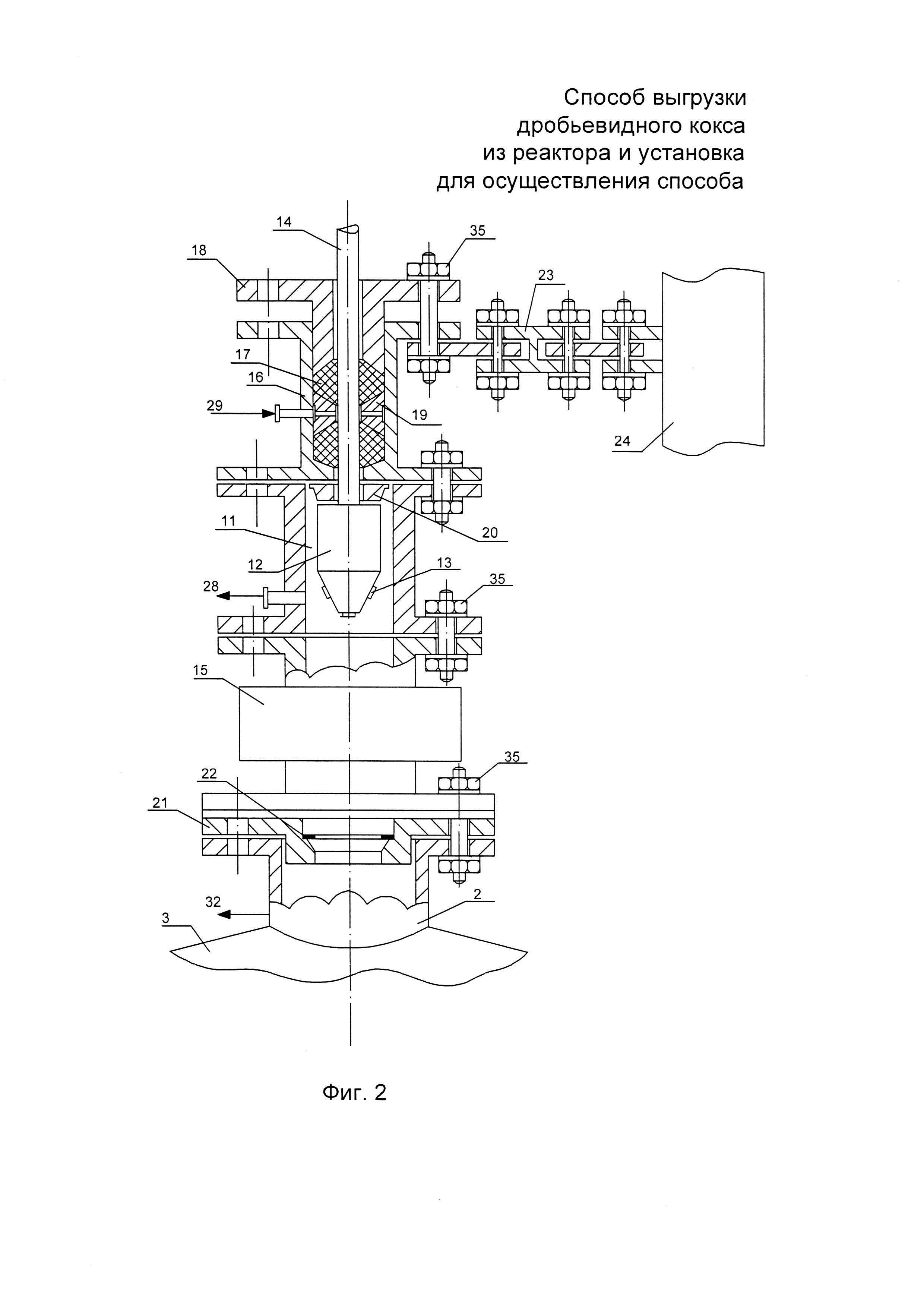

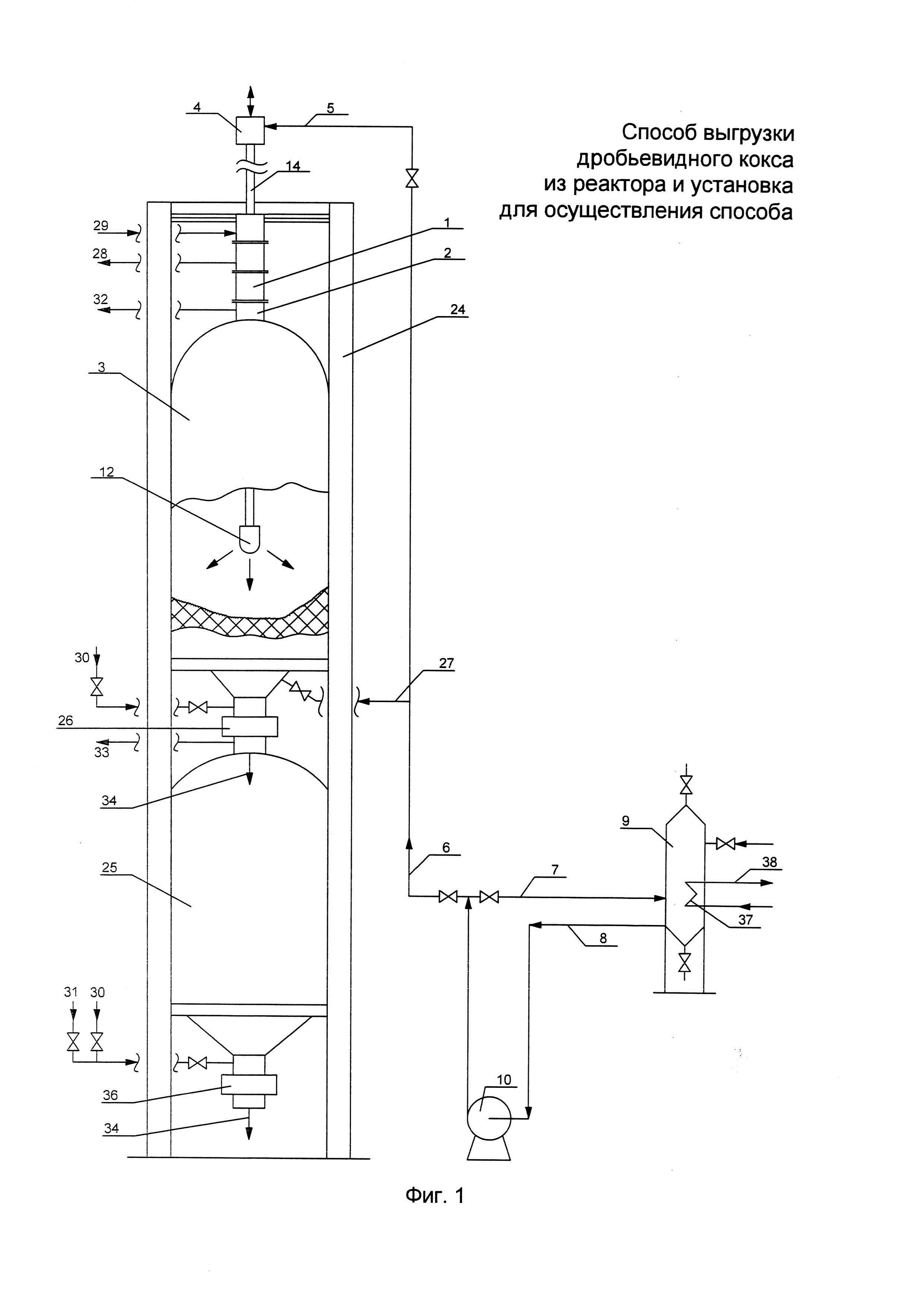

На фиг. 1 показан реактор с установкой для выгрузки дробьевидного кокса, на фиг. 2 - компоновочный блок установки для выгрузки дробьевидного кокса.

Предлагаемая установка для выгрузки дробьевидного кокса представляет из себя компоновочный блок 1, установленный на горловине 2 реактора 3, связанный через вращатель 4 линиями 5, 6, 7, 8 с емкостью 9 забойного газойля и насосом высокого давления 10. Компоновочный блок 1 состоит из герметичной камеры 11 для размещения типового резака 12 с соплами 13 и штангой 14, установленной на верхнем буровом шибере 15, размещенном на горловине 2 реактора 3, и уплотнительного узла 16, включающего сальниковую набивку 17 с верхней нажимной шайбой 18 и конической обечайкой 19 для ввода водяного пара в уплотнительный узел 16. Для центровки штанги 14 в рабочем положении резак 12 оснащен верхней проходной конической шайбой 20, опускающейся вместе с резаком 12 с посадкой на седло нижней проходной шайбы 21. Для регулировки контакта между коническими боковыми стенками седла нижней проходной шайбы 21 и верхней проходной конической шайбы 20 предусмотрена прокладка 22. Для крепления блока 1 над реактором 3 имеются тяги 23, соединяющие блок 1 с рамой этажерки 24. Для выгрузки кокса из реактора 3 в бункер 25 в нижней части реактора размещен средний разгрузочный шибер 26. Кроме того, установка оснащена следующими линиями: 27 - линия ввода газойля высокого давления (забойного газойля), 28 - линия вывода газойля (дренаж) на блок улавливания нефтепродуктов, 29 - линия ввода водяного пара в узел уплотнения (пароблокировка), 30 - линии ввода водяного пара в реактор и в подреакторный бункер, 31 - линия ввода воды в подреакторный бункер, 32 - линия вывода паров продуктов коксования из реактора, 33 - линия вывода паров продуктов охлаждения кокса из бункера на блок улавливания нефтепродуктов, 34 - линии вывода дробьевидного кокса из реактора и подреакторного бункера. Все детали компоновочного блока закреплены болтовыми соединениями 35. Выгрузку дробьевидного кокса с установки (из бункера) производят через нижний подреакторный шибер 36. Температуру забойного газойля регулируют подачей водяного пара по линии 37 в змеевик-подогреватель 38 емкости 9.

Установка работает следующим образом.

После получения дробьевидного кокса в реакторе 3 на стадии коксования при температуре 505-530°С в течение 6-8 ч под давлением не более 0,2 МПа проводят операции пропаривания кокса водяным паром 30 (2,5 ч) с направлением потока 32 в ректификационную колонну (не показана); налаживают циркуляцию забойного газойля по схеме: емкость 9, линия 8, насос высокого давления 10, циркуляционная линия 7, емкость 9; открывают средний шибер 26, подают водяной пар 30 через бункер 25 по линии 33 на блок улавливания нефтепродуктов (не показана), открывают верхний буровой шибер 15, осуществляют пароблокировку 29, подают забойный газойль по линиям 6 и 5 под давлением 18 МПа со скоростью подачи 180 т/ч при температуре 90°С через вращатель 4 по полой штанге 14 к резаку 12 (циркуляцию газойля прекращают); опускают сверху вниз штангу 14 и вращают ее с помощью вращателя 4 вокруг собственной оси, при этом штанга движется внутри уплотнительного узла 16, герметизируемого поджатием сальниковой набивки 17 верхней нажимной шайбы 18, дополнительно герметизируемого водяным паром 29 через коническую обечайку 19. Резак 12 выходит из герметичной камеры 11 вместе с проходной конической шайбой 20, проходит верхний буровой шибер 15, нижнюю проходную шайбу с седлом 21, прокладку 22, горловину 2 реактора 3; при этом проходная коническая шайба 20, опускаясь вниз, достигает седла нижней проходной шайбы 21, садится на прокладку 22 и центрирует штангу 14.

При необходимости (ремонт, сброс давления для открытия верхнего бурового шибера 15) забойный газойль из камеры 11 выводят (дренируют) по линии 28 на блок улавливания нефтепродуктов. Резак 12, опускаясь в реактор 3 сверху вниз со скоростью 0-6 м/мин, своими забойными струями из газойля через сопла 13 разрушает своды, завалы из дробьевидного кокса, переводит их в подвижное состояние и проходит тридцатиметровую высоту реактора за пять минут (0,083 ч). Возвращение резака 12 в исходное положение проводят при выключенной подаче забойного газойля с переключением арматуры в обратном порядке и с закрытием верхнего бурового шибера 15. Заданную температуру 90°С забойного газойля регулируют подачей водяного пара по линии 37 в змеевик-подогреватель 38 емкости 9.

При подаче водяного пара 30 в реактор 3 дробьевидный кокс переходит в псевдоожиженное состояние и свободно ссыпается через открытый средний шибер 26 по линии 34 в подреакторный бункер 25. Повышение перепада давления между реактором 12 и бункером 25 (поджатием потока 32 на выходе паров коксования из реактора 3) способствует сокращению выгрузки кокса из реактора. При необходимости разрушения крупных коксовых глыб или конгломерата в нижней конусной части реактора включают высоконапорный поток 27 забойного газойля. Из подреакторного бункера 25 дробьевидный кокс выгружают по линии 34 через нижний подреакторный шибер 36 на склад или транспортное средство вместе с водой от операции охлаждения кокса при температуре не более 90°С.

Высокая температура начала кипения забойного газойля (+350°С) не дает ему возможность перейти в парообразное состояние и снять тепло с коксового массива, поэтому в реакторе сохраняется высокая температура 360-420°С, что позволяет исключить операцию прогрева реактора и тем самым сократить цикл коксования. Кроме того, жидкофазное состояние забойного газойля в условиях высоких температур в реакторе позволяет использовать его для выгрузки дробьевидного кокса, не изменяя схемы выгрузки кокса. Процессу выгрузки кокса по предлагаемой технологии способствует дробьевидная структура коксового массива, имеющего незначительную объемную прочность, поэтому даже при незначительном внешнем воздействии разрушение коксового конгломерата из слипшейся дроби и его перемещение в бункер приобретает лавинообразный характер.

При расходе забойного газойля 180 т/ч в реактор диаметром 5,5 м за 5 мин (0,083 ч) поступает 14,9 т нефтепродукта-газойля. При высоте коксового массива 20 м последний занимает объем 420 куб. м и при его плотности 850 т/куб.м вес кокса составит 357 т. При первоначальном содержании летучих веществ в коксе 4,5-6% после выгрузки кокса по предлагаемому способу содержание летучих веществ составит 8,68-10,18% и останется в допустимых пределах (менее 12%).

Таким образом, предлагаемый способ выгрузки дробьевидного кокса и установка, реализующая этот способ, позволяют сократить цикл коксования на 10-12 ч за счет исключения части подготовительных операций реактора к коксованию: охлаждение кокса водой, удаление воды из реактора, а также прогрев реактора парами коксования.