МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ

Вид РИД

Изобретение

Изобретение относится к области сварочного оборудования, а именно к устройствам для контактной стыковой сварки рельсов и может быть использовано для сварки рельсовых стыков в пути.

Известно устройство для контактной стыковой сварки рельсов, содержащее корпус, выполненный в виде пары клещевых зажимов, каждый из которых состоит из двух щек, соединенных между собой цилиндрами зажатия, верхний и два шарнирно связанных с верхним симметричных боковых резца, две тяги, соединенные с верхним резцом и через коромысло с корпусом машины, каждая из двух щек одного из клещевых зажимов сварочной машины снабжена жестко установленным на ней толкателем, один конец которого шарнирно связан с соответствующим боковым резцом. При этом каждый из толкателей выполнен в виде корпуса, жестко закрепленного на щеке сварочной машины, и входящего в корпус подпружиненного штока с закрепленным на нем рычагом, шарнирно соединенным с боковым резцом (Авторское свидетельство СССР № 959948 на изобретение «Устройство для контактной стыковой сварки рельсов», МПК В23К 11/04, опубл. 23.09.82).

Известна машина для контактной стыковой сварки рельсов, содержащая пару клещевых зажимов и устройство для снятия грата. Каждый клещевой зажим выполнен в виде двух щек, соединенных между собой осью и цилиндром зажатия. Устройство для снятия грата содержит три резца, режущие кромки которых образуют профиль поперечного сечения рельса, и два толкателя, установленных на щеках. Рычаги шарнирно соединяют боковые резцы с толкателями. В рычагах выполнены продольные пазы, в которых размещены пальцы, жестко закрепленные на щеках. В случае схватывания резцами профиля рельса после его зажатия толкатели выполняют в виде гидроцилиндров, установленных с возможностью качания. (Авторское свидетельство СССР № 1815070 на изобретение «Машина для контактной стыковой сварки рельсов», МПК В 23 К 11/00, опубл. 15.05.1993).

Известна машина для стыковой сварки рельсов, содержащая неподвижный корпус и установленный на двух направляющих подвижный корпус. На неподвижном корпусе размещены два трансформатора и гидроцилиндры осадки, штоки которых расположены с обеспечением воздействия на подвижный корпус. Механизм центровки включает рычажную систему из установленных на каждом из корпусов двух двуплечих рычагов с закрепленными на одном конце каждого из них электродами, другие концы которых через соединяющее их промежуточное звено связаны со штоком гидроцилиндра центровки. На осях в каждом из корпусов установлены два рычага зажима. На рычагах закреплен гидроцилиндр предварительного зажима рельса. На конце одного рычага зажима установлен с возможностью поворота основной гидроцилиндр зажима рельса (Патент РФ № 2321478 на изобретение «Машина подвесная для стыковой сварки рельсов» МПК В23К 11/04 , В23К 101/26 , опубл. 10.04.2008).

Недостатками известных машин для контактной стыковой сварки рельсов являются недостаточно высокое качество сварного соединения и высокое энергопотребление. Тянущее усилие осадки за счёт использования штоковой полости цилиндров осадки требует высокого давления в гидросистеме; а наличие всего двух направляющих для перемещения подвижного корпуса, расположенных внизу обоих корпусов, образует в верхней части подвижного корпуса радиальную направляющую силу во время осадки, что ведёт к неизбежному изгибу двух направляющих и, как следствие, отсутствию гарантированной совмещенности концов рельсов во время сварки. Малый ход подвижного корпуса не позволяет подтягивать длинный рельс и не обеспечивает смыкание зазора без дополнительных приспособлений, что ведет к снижению производительности сварочных работ. Машины работают на переменном токе и имеют токоподвод к шейке рельса, что не обеспечивает равномерный разогрев рельса по всему сечению во время сварки.

Известна наиболее близкая к заявляемому техническому решению по совокупности существенных признаков машина для контактной стыковой сварки рельсов, содержащая два корпуса, расположенных подвижно относительно друг друга, два цилиндра перемещения-осадки, штоки которых расположены с обеспечением воздействия на подвижный корпус, три направляющих для перемещения подвижного корпуса, две направляющих для цилиндров перемещения-осадки, устройство срезки грата, расположенное между корпусами; задний упорный элемент, расположенный за подвижным корпусом. Каждый корпус снабжён механизмом подъёма рельса, цилиндрами зажатия рельса, зажимными губками. Направляющие расположены параллельно продольной оси свариваемых рельсов и проходят через подвижный корпус, при этом первые концы направляющих жестко соединены с неподвижным корпусом, вторые концы шарнирно соединены с задним упорным элементом. Продольные оси направляющих для перемещения цилиндров перемещения-осадки, продольные оси цилиндров перемещения-осадки и продольные оси цилиндров зажатия расположены в одной плоскости, совпадающей с нейтральной осью свариваемых рельсов. Шток зажимного цилиндра имеет отверстие для прохождения направляющей цилиндра перемещения. Корпусы имеют П-образную рамную конструкцию (патент США № 2011168675, МПК B23 K 9/00, опубл. 14.07.2011).

Недостатком известной машины для контактной стыковой сварки рельсов является недостаточно высокое качество сварного соединения, высокое энергопотребление и недостаточная износостойкость самого сварочного устройства. Выполнение цилиндров зажатия размещенными на боковой стенке с одной стороны корпуса нарушает весовую балансировку сварочного устройства. Наличие отверстий в зажимных штоках цилиндра зажатия ослабляет шток, который не имеет жесткости в штоковых уплотнениях, снижая тем самым механическую нагрузочную способность цилиндра зажатия, что приводит к неравномерному и слабому зажатию рельса и снижает качество сварки. Работа машины на инверторном источнике постоянного тока характеризуется более высокими энергозатратами, вызванными большим внутренним сопротивлением инверторного источника тока, что значительно снижает общий КПД энергосистемы в целом.

Задачей, на решение которой направлено заявляемое техническое решение, является создание машины для контактной стыковой сварки рельсов, характеризующейся улучшенными техническими характеристиками.

Технические результаты, достигаемые в результате решения поставленной задачи, заключаются в повышении качества сварного соединения, повышении КПД и износостойкости сварочного оборудования, снижении энергопотребления.

Указанные технические результаты достигаются тем, что машина для контактной стыковой сварки рельсов содержит два корпуса, один из которых расположен подвижно относительно другого; два цилиндра перемещения-осадки, штоки которых расположены с обеспечением воздействия на подвижный корпус; направляющие для перемещения подвижного корпуса; устройство срезки грата, расположенное между корпусами; задний упорный элемент, расположенный за подвижным корпусом. Каждый корпус снабжён механизмом подъёма рельса, цилиндрами зажатия рельса, зажимными губками. Направляющие расположены параллельно продольной оси свариваемых рельсов, проходят через подвижный корпус, соединены одними концами с неподвижным корпусом, а другими концами – с задним упорным элементом. Соединение направляющих с неподвижным корпусом выполнено жестким. Каждая из боковых стенок корпуса содержит по два расположенных друг напротив друга симметрично относительно продольной оси корпуса и включенных встречно цилиндра зажатия свариваемого рельса, при этом поршневые полости обоих встречных цилиндров зажатия соединены попарно между собой.

Предпочтительно, чтобы вторые концы направляющих были жестко соединены с задним упорным элементом.

Предпочтительно также, чтобы машина для контактной стыковой сварки содержала четыре направляющие, размещенные на двух горизонтальных уровнях, по две на каждом.

Предпочтительно, чтобы продольные оси цилиндров перемещения-осадки и продольные оси цилиндров зажатия были расположены в одной плоскости, совпадающей с нейтральной осью свариваемых рельсов.

Предпочтительно, чтобы каждый корпус представлял собой П-образную рамную конструкцию.

Предпочтительно, чтобы между цилиндром зажатия и зажимной губкой был размещен присоединенный к зажимной губке пятак в форме цельного параллелепипеда со сквозным поперечным овальным отверстием для прохождения направляющей.

Предпочтительно, чтобы каждый корпус содержал упор, ограничивающий перемещение свариваемого рельса по высоте, а геометрия профилей поверхностей зажимной губки и упора, ограничивающего перемещение свариваемого рельса по высоте, соответствовала геометрии профилей сопрягаемых поверхностей свариваемого рельса.

Предпочтительно, чтобы каждая зажимная губка дополнительно содержала прижимные подпружиненные шарики, обеспечивающие прижимание свариваемого рельса к упорам, ограничивающим перемещение рельса по высоте.

Предпочтительно, чтобы машина для контактной стыковой сварки дополнительно содержала два выпрямительных блока и две гибкие токоподводящие шины, один конец каждой из которой был присоединен к выпрямительному блоку, а другой – к пятаку, присоединенному к зажимной губке, при этом пятак выполнял роль токоподвода, а зажимная губка выполняла роль токоподводящего элемента.

Предпочтительно, чтобы выпрямительные блоки были размещены между подвижным и неподвижным корпусами, например, на подвесе или стационарно.

В отдельных случаях выполнения машина для контактной стыковой сварки рельсов может быть установлена на подвесе,

Предпочтительно, чтобы подвес был выполнен с возможностью перемещения по направляющей для подвеса, жестко закрепленной между неподвижным корпусом и задним упорным элементом.

В других случаях выполнения машина для контактной стыковой сварки рельсов может быть установлена стационарно и дополнительно может содержать подвес с гидравлическими устройствами, опорную станину для размещения неподвижного корпуса, опорную станину для размещения заднего упорного элемента, два выпрямительных блока, имеющих зеркальное исполнение по своим выводам и размещенных рядом с опорной станиной неподвижного корпуса.

Сопоставительный анализ заявляемого изобретения с прототипом показал, что во всех случаях выполнения оно отличается от известного, наиболее близкого технического решения:

- выполнением каждой из боковых стенок корпуса, содержащей по два цилиндра зажатия свариваемого рельса, расположенных друг напротив друга симметрично относительно продольной оси корпуса и включенных встречно;

- выполнением поршневых полостей обоих встречных цилиндров зажатия соединёнными попарно между собой.

В отдельных случаях выполнения заявляемое изобретение отличается от известного, наиболее близкого технического решения:

- выполнением вторых концов направляющих жестко соединенными с задним упорным элементом;

- наличием четырех направляющих;

- выполнением направляющих размещёнными на двух горизонтальных уровнях, по две на каждом;

- наличием пятака, присоединенного к зажимной губке и размещенного между зажимной губкой и цилиндром зажатия;

- выполнением пятака в форме цельного параллелепипеда;

- наличием в пятаке сквозного поперечного овального отверстия для прохождения направляющей;

- выполнением геометрии профиля поверхности зажимной губки, соответствующей геометрии профиля сопрягаемой поверхности свариваемого рельса;

- выполнением геометрии профиля поверхности упора, ограничивающего перемещение свариваемого рельса по высоте, соответствующей геометрии профиля сопрягаемой поверхности свариваемого рельса;

- выполнением зажимной губки, содержащей прижимные подпружиненные шарики, обеспечивающие прижимание свариваемого рельса к упорам, ограничивающим перемещение рельса по высоте;

- наличием выпрямительных блоков;

- размещением выпрямительных блоков между подвижным и неподвижным корпусами;

- наличием двух гибких токоподводящих шин;

- выполнением гибкой шины присоединенной одним концом к выпрямительному блоку, а другим - к пятаку, прикрепленному к зажимной губке, при этом пятак выполняет роль токоподвода, а зажимная губка выполняет роль токоподводящего элемента;

- выполнением машины для контактной стыковой сварки, установленной на подвесе;

- размещением выпрямительных блоков на подвесе;

- выполнением машины для контактной сварки, установленной стационарно;

- выполнением машины для контактной сварки, установленной стационарно, дополнительно содержащей подвес с гидравлическими устройствами, опорную станину для размещения неподвижного корпуса, опорную станину для размещения заднего упорного элемента;

- наличием направляющей для подвеса, жестко закрепленной между неподвижным корпусом и задним упорным элементом;

- выполнением подвеса с возможностью перемещения по направляющей для подвеса;

- выполнением двух выпрямительных блоков имеющими зеркальное исполнение по своим выводам и размещенными рядом с опорной станиной неподвижного корпуса.

Выполнение каждой из боковых стенок корпуса, содержащей по два расположенных симметрично друг напротив друга относительно продольной оси и включенных встречно цилиндра зажатия свариваемого рельса, а также выполнение поршневых полостей обоих встречных цилиндров зажатия соединёнными попарно между собой позволяет производить точную центровку рельсов в горизонтальной плоскости после их зажатия. В случае неравномерного зажатия концов свариваемых рельсов, происходит перетекание масла из поршневой полости одного цилиндра зажатия в поршневую полость другого встречного цилиндра зажатия, до тех пор пока оба свариваемых конца рельсов не будут выровнены. Это обеспечивает весовую сбалансированность свариваемых концов рельсов.

Жесткое соединение вторых концов направляющих с задним упорным элементом обеспечивает создание толкающего усилия для перемещения подвижного корпуса за счёт использования штоковой полости цилиндров перемещения, что снижет потребность в очень высоком давлении в гидросистеме и позволяет обеспечивать смыкание зазора (подтягивать длинный рельс) без дополнительных приспособлений, повышая производительность сварочных работ. Кроме того, повышается прочность конструкции и механическая нагрузочная способность.

Наличие прикрепленного к зажимной губке пятака в форме цельного параллелепипеда с овальным сквозным поперечным отверстием позволяет свободно перемещаться пятаку в соответствующей четверти корпуса на необходимую величину при зажатии рельса и повышает механическую нагрузочную способность штока цилиндра зажатия.

Выполнение геометрии профилей поверхностей зажимной губки и упора, ограничивающего перемещение свариваемого рельса по высоте, соответствующими геометрии профилей сопрягаемых поверхностей свариваемого рельса, а также наличие прижимных подпружиненных шариков, обеспечивают надежное прижатие свариваемого рельса к упорам, ограничивающим перемещение рельса по высоте и зажимным губкам.

Наличие выпрямительных блоков позволяет использовать постоянный ток, что повышает качество сварки, поскольку обеспечивает равномерный разогрев рельса по всему сечению во время сварки.

Выполнение выпрямительных блоков размещенными между подвижным и неподвижным корпусами позволяет сократить потери мощности за счёт сокращения общей длины токоподводов на величину габаритных размеров выпрямительных блоков, каждый из которых выполняет роль токоподводящего элемента.

Стационарное и подвесное исполнение изобретения расширяет функциональные возможности машины для контактной сварки.

Изобретение иллюстрируется схемными чертежами, представленными на фиг. 1- 5.

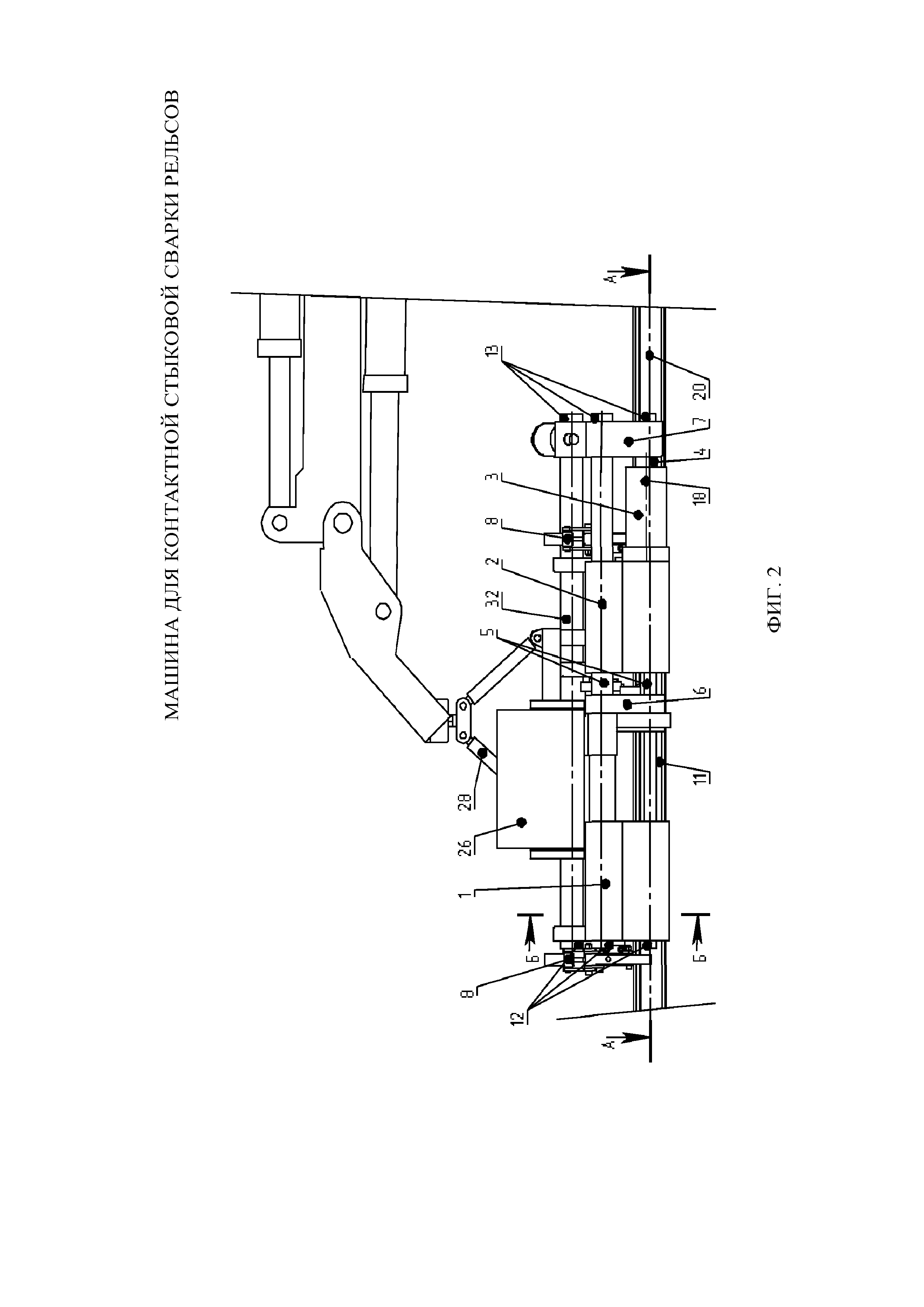

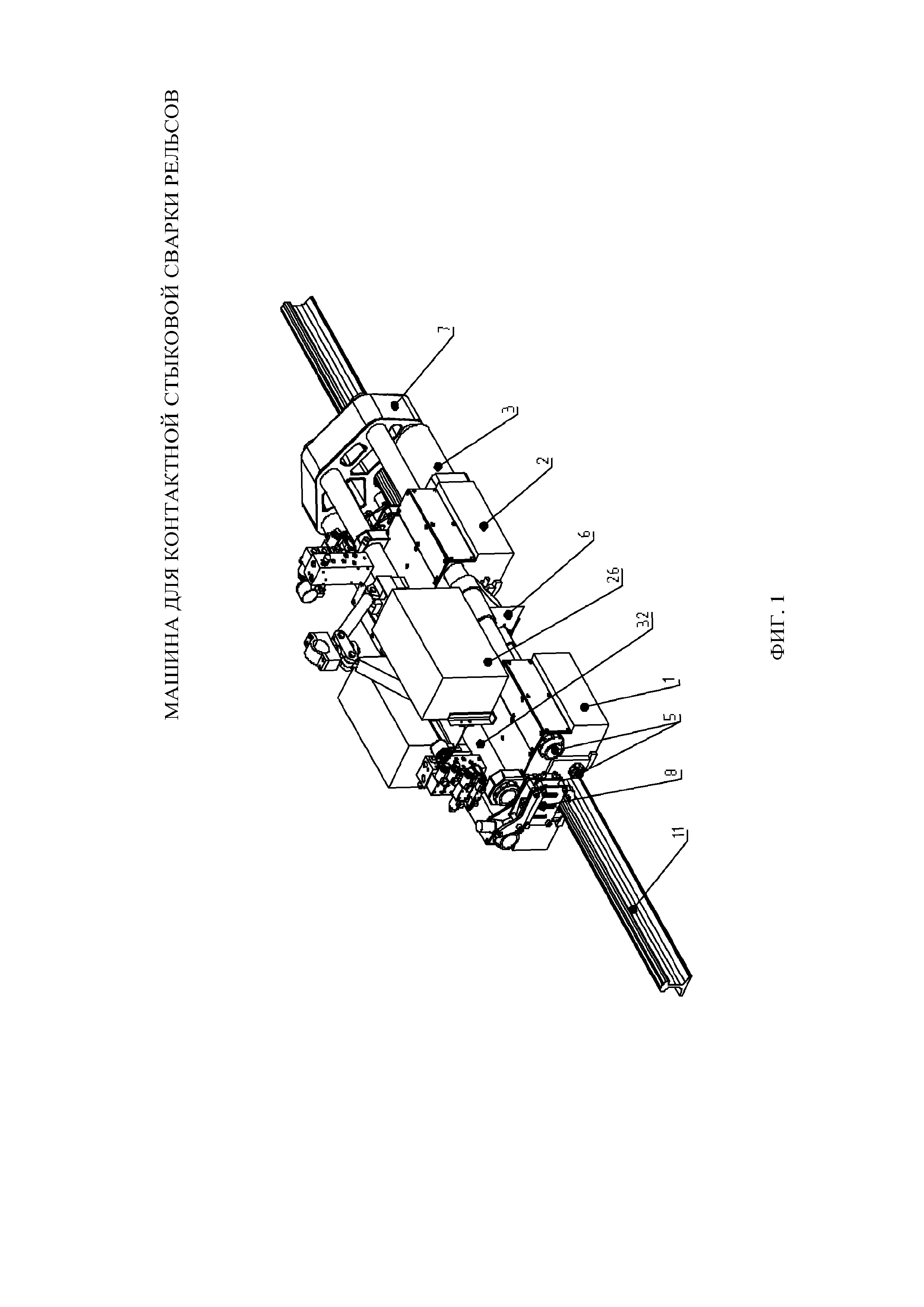

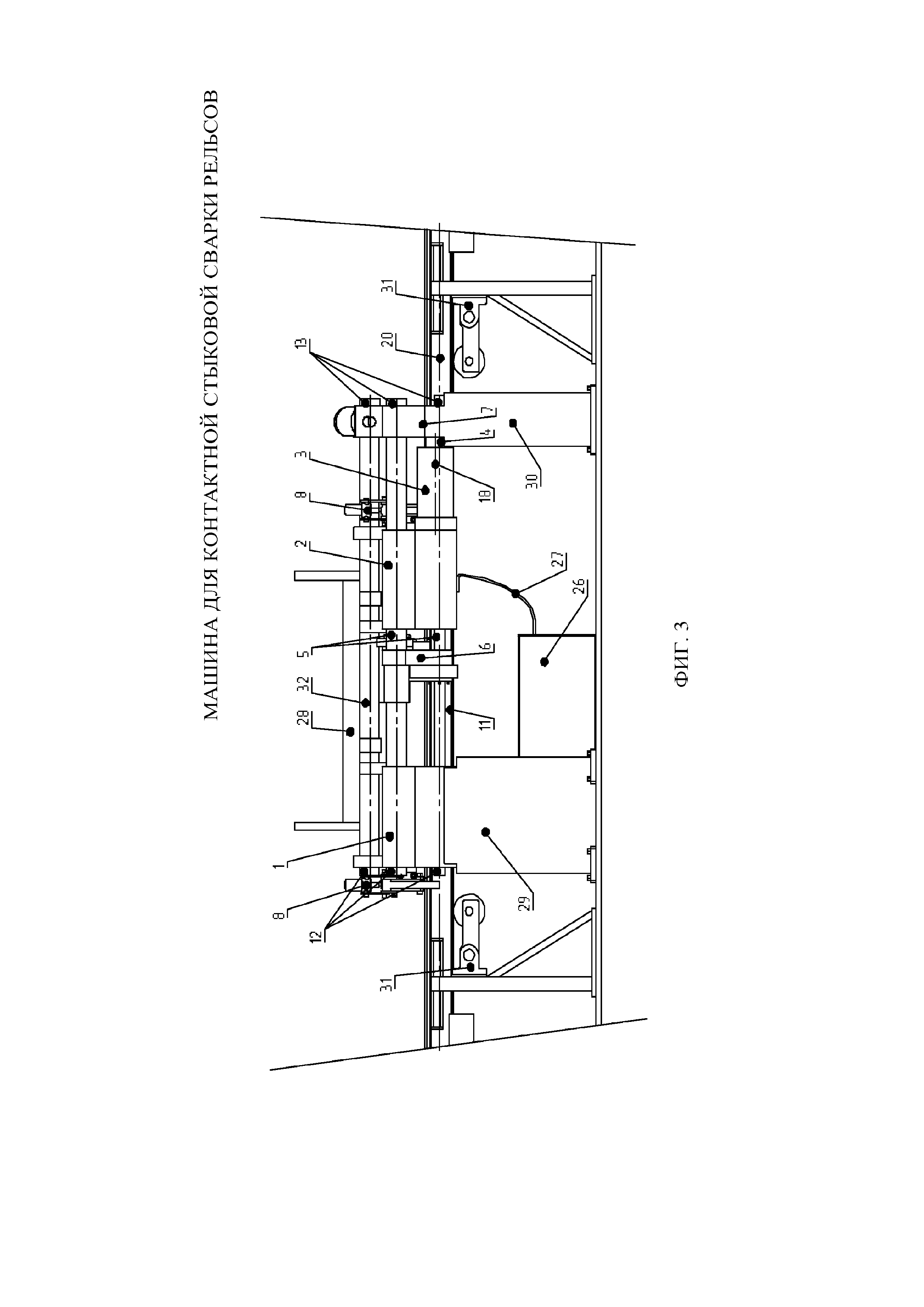

На фиг. 1 представлен схемный чертеж машины для контактной стыковой сварки рельсов, установленной на подвесе, общий аксонометрический вид.

На фиг. 2 представлен схемный чертеж машины для контактной стыковой сварки рельсов, установленной на подвесе, вид сбоку.

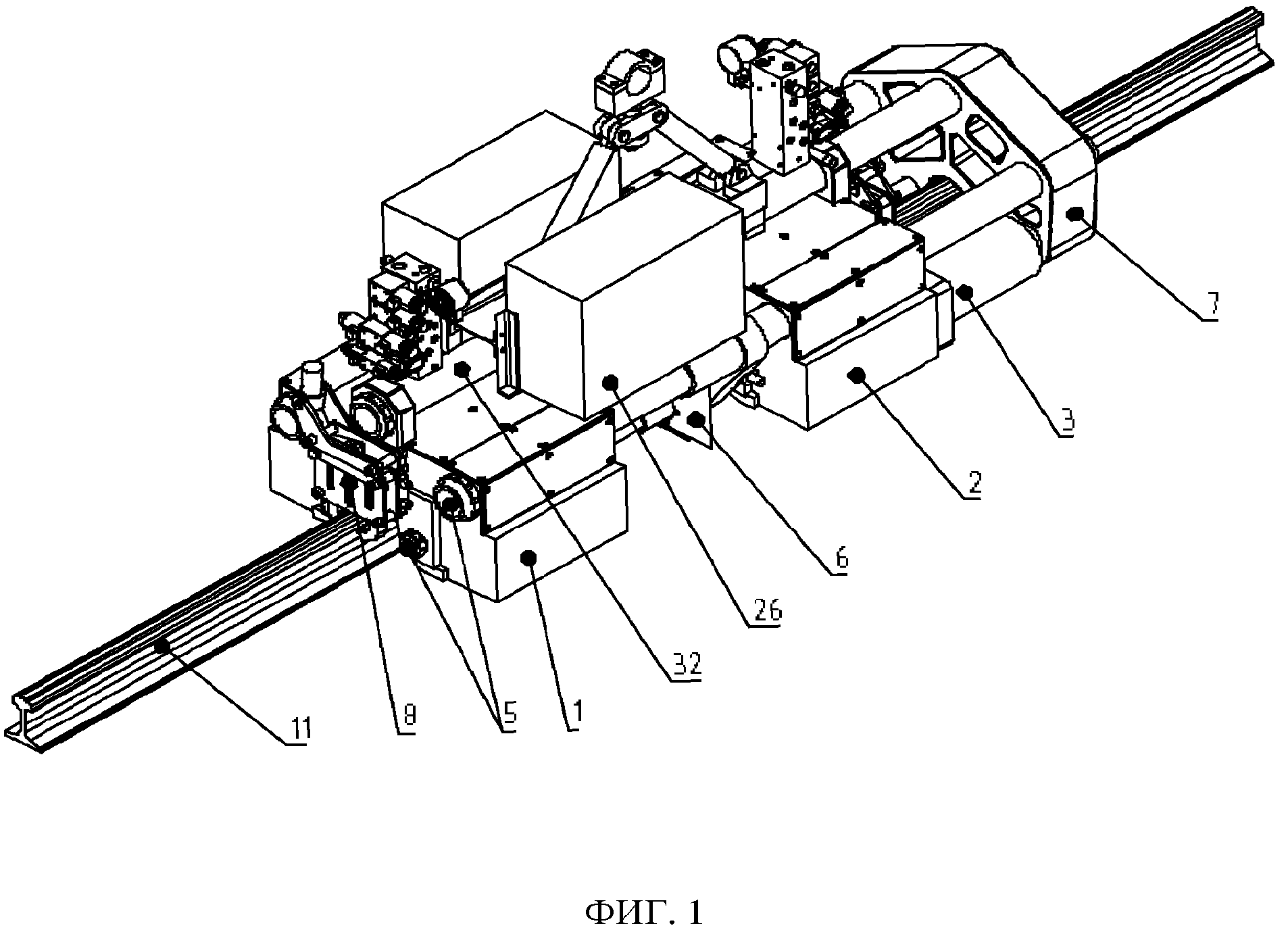

На фиг. 3 представлен схемный чертеж машины для контактной стыковой сварки рельсов, установленной стационарно, вид сбоку.

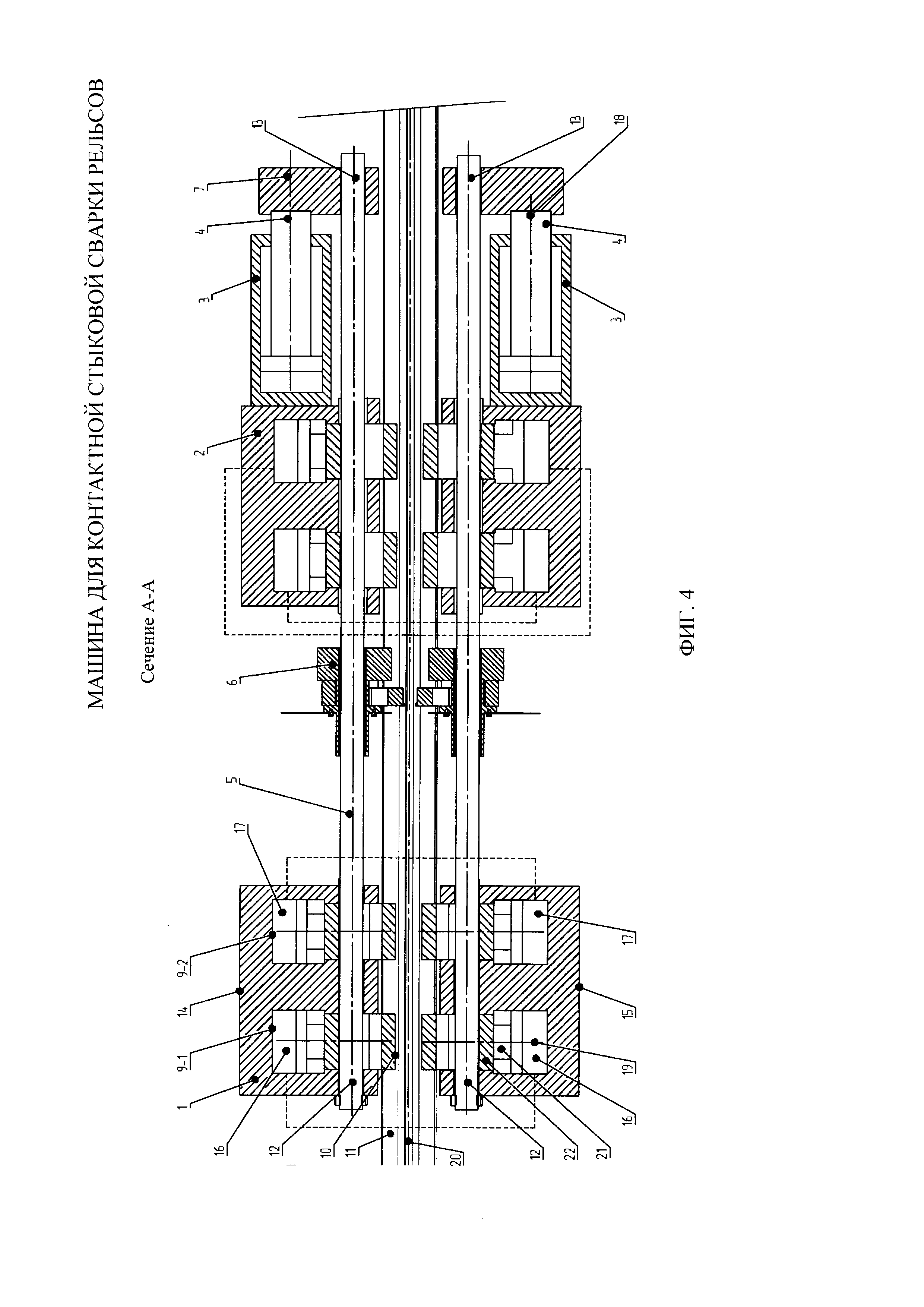

На фиг. 4 представлен схемный чертеж машины для контактной стыковой сварки рельсов, разрез по А-А на фиг. 2.

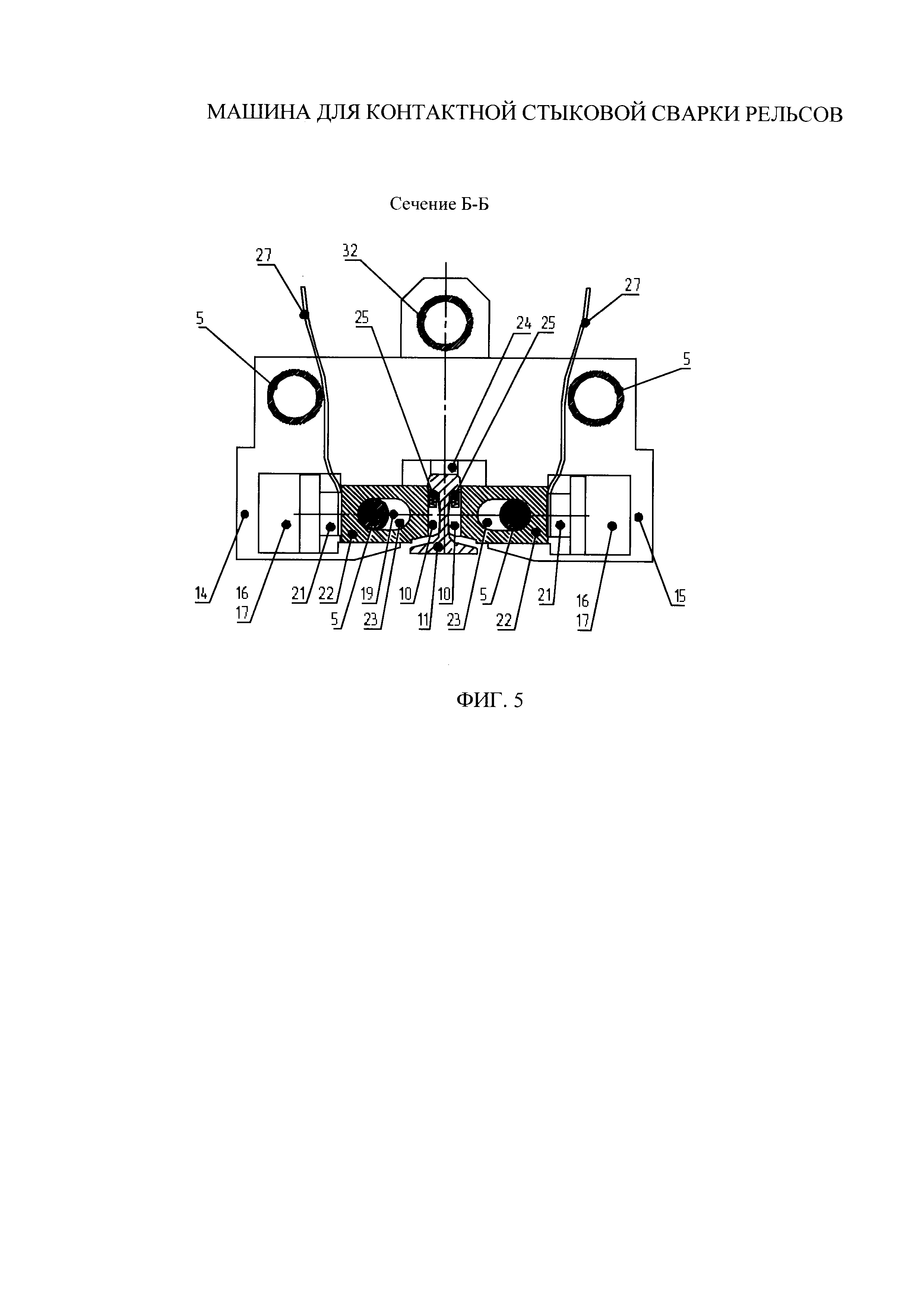

На фиг. 5 представлен схемный чертеж машины для контактной стыковой сварки рельсов, разрез по Б-Б на фиг. 2.

В предпочтительном варианте исполнения машина для контактной стыковой сварки рельсов, содержит: неподвижный корпус 1; подвижный корпус 2; два цилиндра перемещения-осадки 3, штоки 4 которых расположены с обеспечением воздействия на подвижный корпус 2; четыре направляющих 5 для перемещения подвижного корпуса 2; устройство срезки грата 6, расположенное между корпусами 1, 2. За подвижным корпусом 2 расположен задний упорный элемент 7. Каждый из корпусов 1, 2 снабжён механизмом 8 подъёма рельса, цилиндрами 9 зажатия рельса, зажимными губками 10. Направляющие 5 расположены параллельно продольной оси свариваемых рельсов 11 и проходят через подвижный корпус 2. Первые концы 12 направляющих 5 жестко соединены с неподвижным корпусом 1, вторые концы 13 направляющих 5 жестко соединены с задним упорным элементом 7. Каждая из боковых стенок (левая 14 и правая 15) корпусов 1, 2 содержит по два цилиндра зажатия 9-1, 9-2 свариваемого рельса 11. Цилиндры зажатия 9-1, 9-2 на каждой из противоположных боковых стенок (левой 14 и правой 15) расположены симметрично друг напротив друга относительно продольной оси корпуса и включены встречно, при этом поршневые полости 16, 17 соответственно встречных цилиндров зажатия 9-1 (на левой 14 боковой стенке корпуса) и 9-2 (на правой 15 боковой стенке ) соединены попарно между собой.

Продольные оси 18 цилиндров перемещения-осадки 3 и продольные оси 19 цилиндров зажатия 9 расположены в одной плоскости, совпадающей с нейтральной осью 20 свариваемых рельсов 11. Каждый из корпусов 1, 2 представляет собой П-образную рамную конструкцию. Между штоком 21 цилиндра зажатия 9 и зажимной губкой 10 размещен присоединенный к зажимной губке пятак 22 в форме цельного параллелепипеда со сквозным поперечным овальным отверстием 23 для прохождения направляющей 5. Каждый из корпусов 1, 2 содержит упор 24, ограничивающий перемещение свариваемого рельса 11 по высоте. Геометрия профилей поверхностей зажимной губки 10 и упора 24 соответствует геометрии профилей сопрягаемых поверхностей свариваемого рельса 11. Каждая зажимная губка 10 дополнительно содержит прижимные подпружиненные шарики 25, обеспечивающие прижимание свариваемого рельса 11 к упору 24, ограничивающему перемещение рельса 11 по высоте. Машина дополнительно содержит два выпрямительных блока 26, размещенных между неподвижным 1 и подвижным 2 корпусами, и две гибкие токоподводящие шины 27, один конец каждой из которой присоединен к выпрямительному блоку 26, а другой – к пятаку 22, выполняющему роль токоподвода, при этом зажимная губка 10 выполнят роль токоподводящего элемента. В отдельных случаях выполнения машина для контактной стыковой сварки рельсов может быть установлена на подвесе 28. В других случаях выполнения машина для контактной стыковой сварки рельсов может быть установлена стационарно и дополнительно содержит подвес 28 с гидравлическими устройствами, опорную станину 29 для размещения неподвижного корпуса 1, опорную станину 30 для размещения заднего упорного элемента 7. Два выпрямительных блока 26, имеющих зеркальное исполнение по своим выводам, размещены рядом с опорной станиной 29.

Изобретение работает следующим образом.

В подвесном варианте исполнения машина для контактной стыковой сварки рельсов (фиг. 1) опускается на выровненные в продольном направлении свариваемые рельсы 12 так, что один конец свариваемого рельса находится в зоне неподвижного корпуса 1, другой в зоне подвижного корпуса 2. Производится захват, подъём и прижимание рельса в соответствующем корпусе к верхнему упору 24, ограничивающему перемещение рельса по высоте. Далее происходит зажатие рельса и смыкание зазора между свариваемыми концами рельсов. Величина данного зазора может достигать 250 мм. Далее производится выравнивание свариваемых концов рельсов в горизонтальной плоскости. Затем выводится в исходное состояние устройство срезки грата 6, расположенное между подвижным 1 и неподвижным 2 корпусами, что позволяет производить срезку грата (облоя) без необходимости разжима корпусов машины для стыковой контактной сварки. После пуска сварки начинается процесс оплавления. Весь процесс сварки и последующей срезки грата управляется компьютерной программой и записывается в компьютер (на чертеже не показан) для последующего хранения и анализа.

В случае реализации стационарного варианта применения (см. фиг.2), машина для контактной стыковой сварки крепится: на опорной станине 29 для неподвижного корпуса 1 и на опорной станине 30 для заднего упорного элемента 7. На подвесе 28 в данном варианте исполнения размещаются лишь гидравлические устройства (на чертеже не показаны). Два выпрямительных блока 26 имеют зеркальное исполнение по своим выводам и размещаются внизу, рядом с опорной станиной 29 для неподвижного корпуса 1. Каждая из опорных станин 29, 30 представляет собой металлоконструкцию, с площадкой, имеющей Г-образные бортики во всех четырёх углах, позволяющую жестко зафиксировать помещаемый в неё корпус и исключить возможные смещения в любом из направлений. Кроме того, каждая из опорных станин 29, 30 позволяет снять нагрузки с корпуса сварочного устройства, увеличивая тем самым ресурс сварочной машины. Принцип работы стационарного варианта исполнения во многом схож с подвесным вариантом, с той лишь только разницей, что сварочная машина никуда не опускается, а стоит стационарно, при этом рельсы подаются в зону сварки по рольганговой линии, направляясь роликами 31.

Подвес 28 выполнен с возможностью перемещения по направляющей 32 для подвеса, жестко закрепленной между неподвижным корпусом 1 и задним упорным элементом 7.

Преимущества заявляемой машины для стыковой контактной сварки рельсов очевидны. Потенциальному потребителю не требуется приобретать и стационарную, и подвесную сварочные машины. Достаточно приобрести одну заявляемую машину для стыковой контактной сварки и дополнительные аксессуары для подвесного и стационарного исполнения. В этом случае можно, при необходимости, использовать сварочное устройство как в подвесном, так и в стационарном варианте применения. Это существенная экономия для рельсосварочных предприятий.