Результат интеллектуальной деятельности: Способ изготовления полого конструктивного элемента из композиционного материала

Вид РИД

Изобретение

Изобретение относится к строительной отрасли и может применяться для изготовления изогнутых полых конструктивных элементов из композиционного материала, в том числе крупногабаритных, которые могут быть использованы при строительстве арочных мостов.

Известно большое количество методов переработки полимерных композиционных материалов в изделия различных размеров, конфигурации и назначения. Среди множества методов в последнее время возросло использование методов изготовления деталей из композиционных материалов вакуумной пропиткой армирующего наполнителя связующим в оснастке с последующим отверждением. В данном методе для пропитки сухого наполнителя используется только разрежение, создаваемое в полости оснастки. Под действием этого перепада между полостью оснастки и источником связующего последнее движется от источника к точке подсоединения вакуумного насоса в полости оснастки, пропитывая наполнитель. Методы вакуумной пропитки имеют обобщенное название LRI (Liquid Resin Infusion).

Известен способ изготовления крупногабаритных конструкций из композиционного материала с применением метода вакуумной инфузии, заключающийся в следующем. По меньшей мере одну технологическую оснастку, выполненную из пластика (пенопласта, поливинилхлорида, полиуретана), или пробкового дерев,а или текстурированного металла, или бетона, которая может быть как сплошной, так и полой, оборачивают волокнистым материалом, после чего собирается вакуумный мешок и проводится пропитка волокнистого материала связующим методом вакуумной инфузии. Связующее может подаваться как на внешнюю часть внутренней оснастки, так и непосредственно в вакуумный мешок. В случае подачи связующего на внешнюю часть внутренней оснастки непосредственно в сеть питающих канавок, которые соединены между собой в ряд более мелких микродорожек, связующее течет в направлении от оснастки и проникает в волокна армирующего наполнителя (US 5904972 А, 18.05.1999).

Недостатком способа является использование жестких оснасток, что требует стационарного места для изготовления крупногабаритных конструкций из композиционного материала. Кроме того, поскольку оснастка должна лежать на твердой поверхности, получение данным способом полого изделия круглого сечения затруднительно.

Известен способ изготовления сложных изделий из полимерных композиционных материалов методом инфузии, включающий герметичную упаковку заготовки (армирующий наполнитель, размещенный на технологической жесткой оснастке) в первый вакуумный мешок, который помещается во второй вакуумный мешок, вакуумирование двух вакуумных мешков таким образом, чтобы давление во втором вакуумной мешке превышало давление в первом вакуумном мешке. После этого проводят пропитку заготовки связующим методом инфузии (патент US 7413694 В2, 19.08.2008).

Использование двойного вакуумного мешка, имеющего большую толщину, делает затруднительным изгибание надутой цилиндрической оболочки для придания элементу заданной формы и может привести к образованию дефектов (заминов, образование складок) в преформе. Кроме этого, так же как и рассматриваемом ранее патенте, для придания формы изделию используются заранее изготовленная жесткая технологическая оснастка.

Известен способ изготовления полых изделий из композиционных материалов, включающий заполнение газом надувной внутренней оболочки, выкладку на нее армирующего наполнителя и связующего, нанесение на армирующий наполнитель со связующим наружной дополнительной оболочки из упругого материала в виде ленты, отверждение связующего и удаление внутренней и наружной оболочек. Внутренняя оболочка является формообразующей, выполнена из упругого материала, размещенного в калиброванном армированном гибком рукаве. Перед выкладкой на внутреннюю оболочку армирующего наполнителя и связующего внутреннюю оболочку размещают на стапеле, придающем полому изделию заданную кривизну. В качестве связующего используют полимерную композицию холодного отверждения. Пропитку армирующего наполнителя связующим осуществляют после его выкладки на внутреннюю поверхность оболочки. Связующее наносят на армирующий наполнитель ручным способом - для его нанесения используют кисти, шпатели или пульверизаторы. После отверждения связующего и удаления наружной дополнительной оболочки осуществляют формирование последующих слоев из армирующего наполнителя и связующего до достижения заданной толщины полого изделия. Изобретение обеспечивает изготовление длинномерных изделий заданной кривизны и постоянного диаметра сечения по всей длине изделия (RU 2488486 С1, 27.07.2013).

Одним из существенных недостатков описанного способа является ручной метод нанесения связующего на армирующий наполнитель, что не гарантирует его равномерное распределение по всей поверхности наполнителя и полноту пропитки, а также может приводить к появлению капель и потеков на нижней стороне изделия. Это может являться причиной образования внутренних дефектов и зон с различным внутренним напряжением. Дефекты, возникающие в деталях из полимерных композиционных материалов в процессе их изготовления, существенно ухудшают их эксплуатационные характеристики и резко снижают надежность. Другим существенным недостатком способа является многостадийность набора толщины изделия: каждый последующий слой наполнителя наносится на предыдущий, уже пропитанный и отвержденный, что увеличивает время изготовления изделия и ухудшает воспроизводимость его свойств.

Таким образом, все описанные выше методы довольно сложно реализуемы для изготовления крупногабаритных арочных конструкций.

Наиболее близким аналогом предложенного способа является способ изготовления полого конструктивного элемента из композиционного материала, который может быть использован в качестве строительного материла, включающий заполнение газом удлиненной надувной формы, нанесение на нее промежуточного слоя (антиадгезионного воздухонепронецаемого), армирующего наполнителя и гибкого воздухонепронецаемого слоя, придание полученной заготовке дугообразной формы, пропитку армирующего наполнителя связующим методом вакуумной инфузии, отверждение заготовки и удаление из нее удлиненной надувной формы. Придание заготовке дугообразной формы осуществляют в изогнутой кольцеобразной оснастке с заданной внутренней поверхностью посредством жесткого захвата концов заготовки зажимами и прижимания ее к поверхности оснастки, причем данными зажимами заготовку одновременно растягивают для распрямления нанесенных на нее слоев. Дугообразную форму заготовке придают в оснастке в виде полукольца с внутренней поверхностью заданной формы, при этом для поддержания соответствующей формы поверхности заготовки удлиненную надувную форму многократно поддувают (US 8591788 В2, 26.11.2013).

Недостатком способа-прототипа является то, что растягивание слоев вместе с надувной формой уменьшает степень распрямления слоев, что в процессе отверждения приводит к формированию дефектов (складок, пузырей, загибов) на поверхности получаемого арочного конструктивного элемента. Кроме того, возможно повреждение надувной формы из-за жесткого захвата концов заготовки вместе с указанной формой металлическими зажимами.

Технической задачей предлагаемого изобретения является разработка способа, позволяющего быстро и качественно получать полые конструктивные арочные элементы из композиционного материала, в том числе крупногабаритные, как в стационарных, так и в полевых условиях.

Техническим результатом предлагаемого изобретения является повышение надежности способа изготовления полого конструктивного элемента из композиционного материала, а также уменьшение количества дефектов на его поверхности.

Технический результат достигается за счет того, что предложенный способ изготовления полого конструктивного элемента из композиционного материала, включающий заполнение газом удлиненной надувной формы, нанесение на нее антиадгезионного воздухонепроницаемого слоя и слоя армирующего наполнителя с получением заготовки, придание заготовке дугообразной формы, нанесение на нее гибкого воздухонепроницаемого слоя, пропитку слоя армирующего наполнителя связующим методом вакуумной инфузии, отверждение связующего и удаление из заготовки удлиненной надувной формы, отличается тем, что удлиненную надувную форму заполняют газом до давления 1,175-1,225 атм, на антиадтезионный воздухонепроницаемый слой наносят слой распределительной сетки, на слой армирующего наполнителя наносят слой жертвенной ткани и слой распределительной сетки, после чего нанесенные на удлиненную надувную форму слои, кроме антиадгезионного воздухонепроницаемого слоя, зажимают на концах заготовки и растягивают, после придания заготовке дугообразной формы повторно растягивают зажатые слои, размещают вдоль армирующего наполнителя перфорированный шланг, после нанесения на заготовку гибкого воздухонепроницаемого слоя создают вакуум под указанным слоем и проводят пропитку армирующего наполнителя связующим через перфорированный шланг.

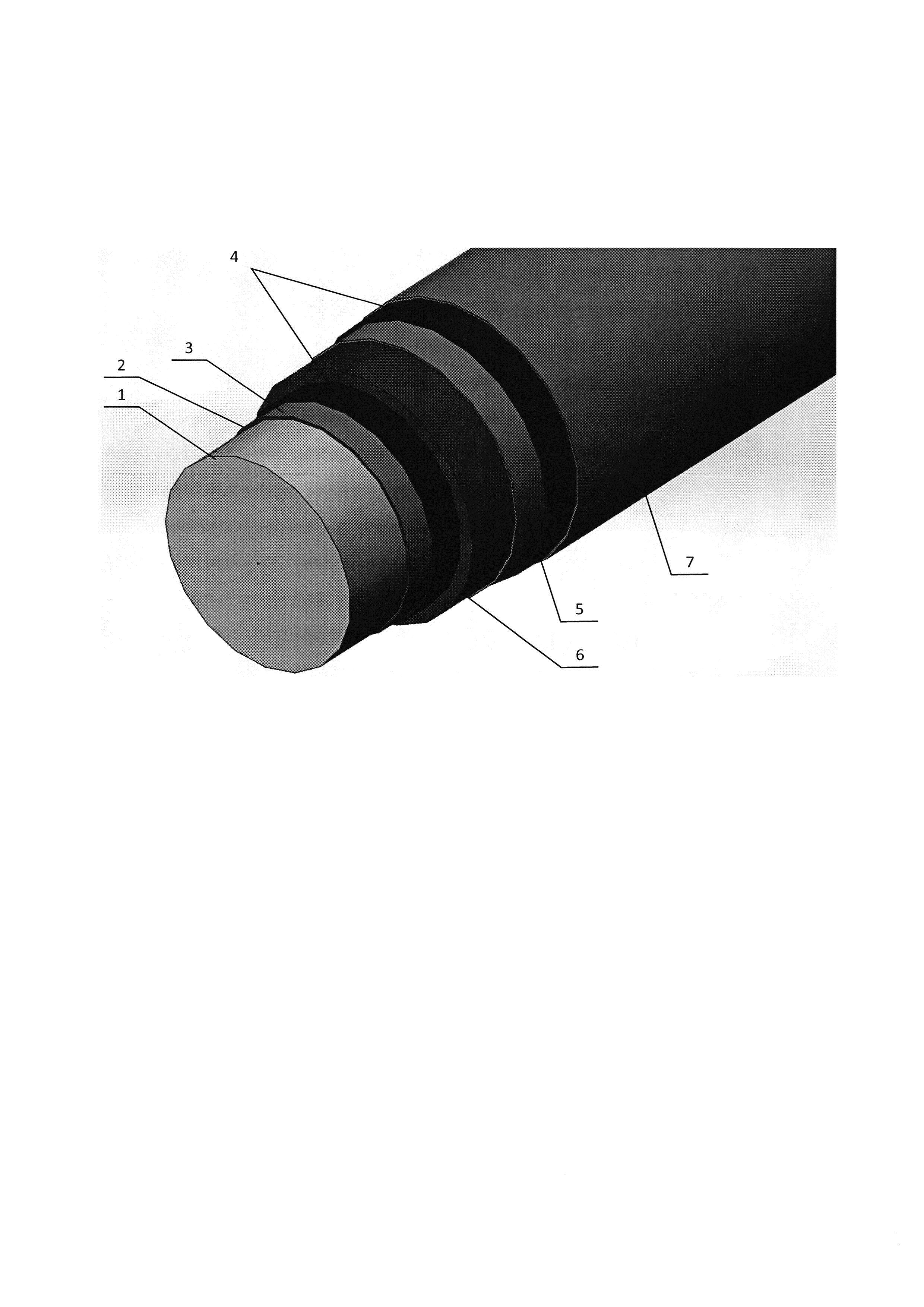

Заготовка для изготовления полого конструктивного элемента из композиционного материала изображена на чертеже, на котором обозначены следующие элементы:

1 - удлиненная надувная форма,

2 - термоизоляционный слой,

3 - антиадгезионный воздухонепроницаемый слой,

4 - слои распределительной сетки,

5 - слой жертвенной ткани,

6 - слой армирующего наполнителя,

7 - воздухонепроницаемый слой.

Предложенный способ осуществляется следующим образом.

На заполненную газом (например, воздухом) удлиненную надувную форму (цилиндрическую эластичную оболочку) сначала укладывают антиадгезионный воздухонепроницаемый слой, который может быть изготовлен, например, из полиэтилена, полиамида, полипропилена, фторопласта.

Поверх антиадгезионного воздухонепроницаемого слоя наносят слой распределительной сетки и наплетают преформу (армирующий наполнитель) заданной структуры (угла плетения) и толщины (количество наплетенных слоев) из углеродных жгутов.

После этого удлиненную надувную форму с наплетенной преформой (заготовку) целесообразно сдуть и свернуть в рулон таким образом, чтобы избежать перекосов, существенного изменения угла, изломов и перегибов углеродных жгутов. В собранном виде такую заготовку легко хранить и удобно транспортировать к месту строительства моста, непосредственно на котором изготавливают арочные элементы.

Непосредственно на месте изготовления арки заготовку разворачивают и заполняют газом (например, воздухом) до давления 1,175-1,225 атм. При недостаточном давлении (менее 1,175 атм) удлиненная надувная форма после пропитки преформы связующим осядет под весом пропитанной преформы и не будет держать ровную цилиндрическую форму, в изделии после этого образуются вмятины, а диаметр по всей длине изделия оказывается неравномерным. Если оснастку перекачать (давление свыше 1,225 атм), то в процессе отверждения, протекающем с выделением тепла, газ внутри надувной формы расширится и ее целостность может быть нарушена.

При изготовлении полых конструктивных элементов из композиционного материала часто используются связующие на эпоксидной основе, характеризующиеся выделением тепла вследствие изотермических реакций при отверждении. Тепловое воздействие может вызвать нарушение герметичности удлиненной надувной формы. Для предотвращения этого перед отверждением заготовки рекомендуется заменить удлиненную надувную форму на аналогичную по размерам с нанесенным на нее термоизоляционным слоем, представляющим собой слой вспененного термопласта (пенополиуретана или пенополиэтилена) с нанесенным на его внешнюю поверхность слоем металлизированной фольги. Кроме предотвращения перегрева надувной формы это также позволит сохранять высокую температуру в области отверждения преформы, ускоряя процесс отверждения.

Это можно осуществить следующим образом. На заполненную газом (воздухом) удлиненную надувную форму, аналогичную по размерам той, на которую наплетена преформа, например, скотчем прикрепляют термоизоляционный слой слоем металлизированной фольги наружу. Далее концы оболочек (с наплетенной преформой и с термоизоляционным слоем) соединяют друг с другом, например также при помощи скотча. Вручную или зажимами фиксируют антиадгезионный воздухонепроницаемый слой с наплетенной преформой и начинают вытягивать из-под них надувную форму за свободный конец. При этом внутри преформы происходит замена удлиненной надувной формы на аналогичную с термоизоляционным слоем.

Термоизоляционный слой помещают в заготовку непосредственно перед пропиткой армирующего наполнителя связующим на месте проведения строительных работ, поскольку заготовка с термоизоляционным слоем представляет собой толстую плохо гнущуюся конструкцию и ее сложно транспортировать.

В случае необходимости для компенсации напряжений, действующих на полую конструкцию при изменении нагрузок, наплетенную преформу можно усилить выкладыванием на нее дополнительных слоев армирующего наполнителя различной структуры (жгуты, ткани и т.п.). Для фиксирования слоев относительно друг друга поверхность преформы и каждый последующий слой армирующего наполнителя, помещаемый на преформу, предлагается обрабатывать 3-10% раствором связующего, используемого при вакуумной пропитке. Обработку можно проводить посредством распыления раствора связующего из пульверизатора. При обработке на поверхности наполнителя образуется тонкая пленка связующего, обеспечивающая плотное прилегание слоев друг к другу и предотвращающая их смещение. Кроме этого при использовании подслоя фиксируется сама структура наполнителя, предотвращается смещение и искривление нитей как при сборке преформы, так и при последующей пропитке, что особенно важно для однонаправленных и разреженных структур, а также плетеных рукавов с заданным углом переплетения.

После окончательного набора преформы с двух сторон по краям изделия на расстоянии 15-20 см от концов между преформой и антиадгезионым воздухонепроницаемым слоем помещают металлическое кольцо, а сверху преформы накладывают хомут и зажимают его с помощью болтов с усилием, достаточным для предотвращения смещения хомута относительно оснастки. Таким образом, армирующий наполнитель фиксируется в заготовке.

На подготовленную преформу помещают жертвенную ткань и слой распределительной сетки и размещают заготовку на изогнутой поверхности для придания изделию дугообразной (арочной) формы заданного контура.

К металлическим кольцам с внутренней стороны прикрепляют тросы и растягивают слои с усилием до 4-х тонн. В процессе растяжки нити и волокна углеродного наполнителя (преформы) вытягиваются, выравниваются, устраняются заломы и складки на преформе, образованные при изгибании заготовки на стапеле для придания дугообразной формы. За счет фиксации преформы металлическими кольцами и стяжками все слои наполнителя в преформе вытягиваются и равномерно распрямляются.

Затем на расстоянии 15-20 см от металлических колец с внутренней стороны преформы устанавливаются пластиковые зажимные хомуты, после чего удаляются растягивающие тросы, а металлические кольца заменяются на пластмассовые.

После замены колец на заготовку накладывают гибкий воздухонепроницаемый слой, под которым на преформе размещают спиральную перфорированную трубку для подвода связующего.

Собрав таким образом вакуумный мешок для инфузионной пропитки, проверяют систему на герметичность.

Последующую пропитку армирующего наполнителя низковязким связующим через гибкую спиральную перфорированную трубку осуществляют за счет создания вакуума 0,01-0,05 атм.

Гибкая спиральная трубка подачи связующего, например, выполненная из фторопласта или силикона, располагается по всей длине арочного элемента и на концах изделия оборачивается по ее окружности. Таким образом, фронт распространения связующего в процессе пропитки распределяется не по отдельным областям, а охватывает всю длину арочного элемента и распределяется по длине и окружности изделия равномерно. Этому способствует также наличие слоев распределительной сетки с обеих сторон армирующего наполнителя. Использование жертвенной ткани, впитывающей излишки связующего, позволяет избежать образования капель и подтеков связующего на цилиндрической поверхности изделия и, соответственно, дополнительно снизить количество дефектов на поверхности изделия.

В качестве полимерных связующих холодного отверждения используются эпоксидные, эпоксивинилэфирные, полиэфирные композиции с низкой вязкостью (0,5-1,5 Па⋅с). Процесс пропитки заканчивается после полного расхода связующего, после чего вакуумную систему отключают и оставляют пропитанное изделие для полного отверждения.

Если полый конструктивный элемент изготавливается в полевых условиях на холоде, то из-за низких температур процесс отверждения связующего может не проходить. В таком случае для его инициации перед пропиткой армирующего наполнителя связующим заготовку необходимо поместить в помещение с температурой воздуха не ниже +20°С.

В случае если указанную температуру не представляется возможным поддерживать до и во время пропитки связующим слоя армирующего наполнителя, для достижения равенства температур связующего и армирующего наполнителя связующее до пропитки подогревают до температуры 20-25°С, а заготовку с гибким воздухонепроницаемым слоем помещают в перфорированный рукав, в который с одного или с двух концов производят наддув теплым воздухом с температурой 20-40°С. Помещение заготовки в гофрированный рукав с теплым воздухом может дополнительно ускорить процесс отверждения приблизительно в 2,5-2 раза (с 10-12 до 4-6 ч). После пропитки слоя армирующего наполнителя связующим в указанный рукав также с одного или с двух концов производят наддув горячим воздухом с температурой 80-90°С для наиболее полного отверждения связующего в композиционном материале.

После отверждения связующего удаляют вспомогательные слои - антиадгезионный воздухонепроницаемый, гибкий воздухонепроницаемый (вакуумный мешок), жертвенный и слои распределительной сетки, удаляют спиральную трубку подачи связующего и удлиненную надувную форму, для чего ее сначала сдувают, а затем вынимают из отвержденного изделия.

У готового изделия - полого арочного элемента отрезают (выравнивают) края до заданного размера и проводят оценку качества, а именно:

- проверяют соответствие полученных геометрических размеров заданным (хорду, длину, внутренний диаметр, толщину стенки изделия),

- определяют количество дефектов в объеме изделия акустическим импедансным методом дефектоскопом ДАМИ-С09 с разрешающей способностью 5 мм.

После выравнивания конструктивного элемента на срезанных с краев образцах углепластика определяют следующие физические свойства:

- массовую долю полимерной матрицы (например, выжиганием связующего из образца углепластика с последующим взвешиванием остатка),

- плотность углепластика по ГОСТ 15139-69.

Примеры осуществления.

В различных условиях было изготовлено 6 полых конструктивных элементов из композиционного материала арочной формы.

Вначале удлиненную надувную форму диаметром 250 мм, длиной 5,8 м из газодержащей ткани, предварительно заполненную воздухом через штуцер, оборачивали антиадгезионным воздухонепроницаемым слоем. Поверх антиадгезионного воздухонепроницаемого слоя выкладывали распределительную сетку infusion-mesh и наплетали слои армирующего материала.

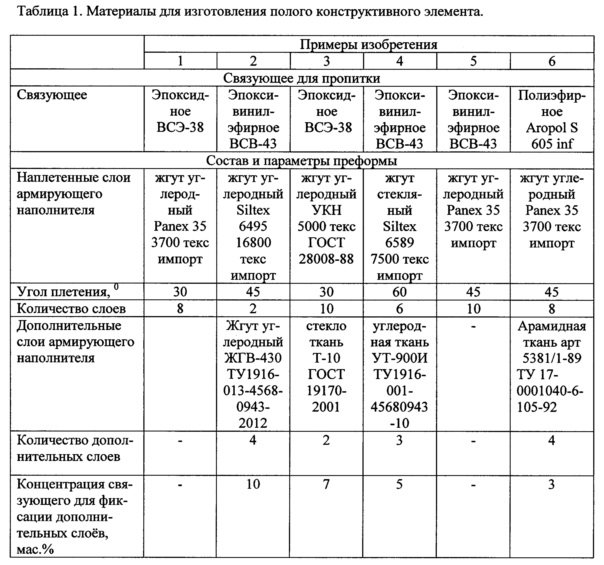

Материалы для изготовления полых конструктивных элементов приведены в таблице 1.

Концы наплетенного армирующего наполнителя фиксировали скотчем.

Затем удлиненную надувную форму сдували и сворачивали в рулон, избегая перекосов, изменения угла, изломов и перегибов жгутов армирующего наполнителя, образующих преформу, упаковывали в полиэтиленовую пленку и транспортировали заготовку к месту строительных работ.

В полевых условиях надувную форму с наплетенной преформой (заготовку) разворачивали и заполняли газом (воздухом).

Для примеров 2-5 в заготовку между удлиненной формой из газодержащей ткани и антиадгезионным воздухонепроницаемым слоем помещали термоизоляционный слой изолона (толщиной 0,5 мм), состоящий из вспененного полиэтилена с металлизированным покрытием из (ТУ 2244-037-00203476-2012). Термоизоляционный слой помещали металлизированной стороной к преформе следующим образом. На заполненную воздухом удлиненную надувную форму, аналогичную той, на которую наплетена преформа, прикрепляли (скотчем) термоизоляционный слой, после чего соединяли концы надувных оболочек друг с другом скотчем. Антиадгезионный воздухонепроницаемый слой с наплетенной преформой фиксировали и вытягивали эластичную оболочку из воздухонепроницаемой газодержащей ткани за свободный конец. Таким образом внутри преформы была заменена эластичная оболочка из воздухонепроницаемой газодержащей ткани на аналогичную с термоизоляционным слоем.

Для примеров 2, 3, 4, 6 наплетенную преформу укрепляли посредством выкладки на нее дополнительных слоев армирующего наполнителя. Для совмещения слоев сначала основную армирующую ткань, а затем каждый последующий слой обрабатывали раствором связующего, нанося его из пульверизатора.

После окончательного набора преформы с двух сторон по краям заготовки на расстоянии приблизительно 15-20 см от ее концов между преформой и антиадгезионым воздухонепроницаемым слоем помещали металлическое кольцо, а сверху преформу обхватывали хомутом и зажимали.

На поверхности подготовленной преформы по примерам 1, 3-5 выкладывали жертвенную ткань (разделительную пористую стеклоткань, покрытую политетрафторэтиленом SK2RE260-1BR40PR10030), и для всех примеров распределительную сетку infusion-mesh. Затем заготовку размещали на стапеле для придания ей дугообразной (арочной) формы заданного контура.

К металлическим кольцам с внутренней стороны прикрепляли тросы и растягивали заготовку на стапеле (с усилием до 4-х тонн). На растянутой заготовке меняли металлические кольца на пластиковые зажимные хомуты, удаляли растягивающие тросы, размещали гибкую спиральную трубку (фторопластовую Ф-4 или силиконовую SK2RIM260-1) с двумя точками подвода связующего и собирали вакуумный мешок для инфузионной пропитки.

После проверки собранной системы (вакуумного мешка с системой подачи связующего) на герметичность проводили пропитку связующим за счет создания вакуума 0,01-0,05 атм. После полного расхода связующего отключают вакуумную систему и оставляют пропитанное изделие для полного отверждения. После отверждения связующего удаляли вспомогательные слои: вакуумный мешок, распределительную сетку, жертвенную ткань, спиральную трубку подачи связующего и цилиндрическую оснастку с антиадгезионным воздухонепроницаемым слоем, для чего оснастку из газодержащей ткани сдували и вынимали из отвержденного изделия вместе с антиадгезионным воздухонепроницаемым слоем.

Готовое изделие торцевали в заданный размер и проводили оценку его качества - проверяли соответствие полученных геометрических размеров заданным (хорду, длину, внутренний диаметр, толщину стенки изделия), определяли количество дефектов в объеме изделия акустическим импедансным методом дефектоскопом ДАМИ-С09 с разрешающей способностью 5 мм.

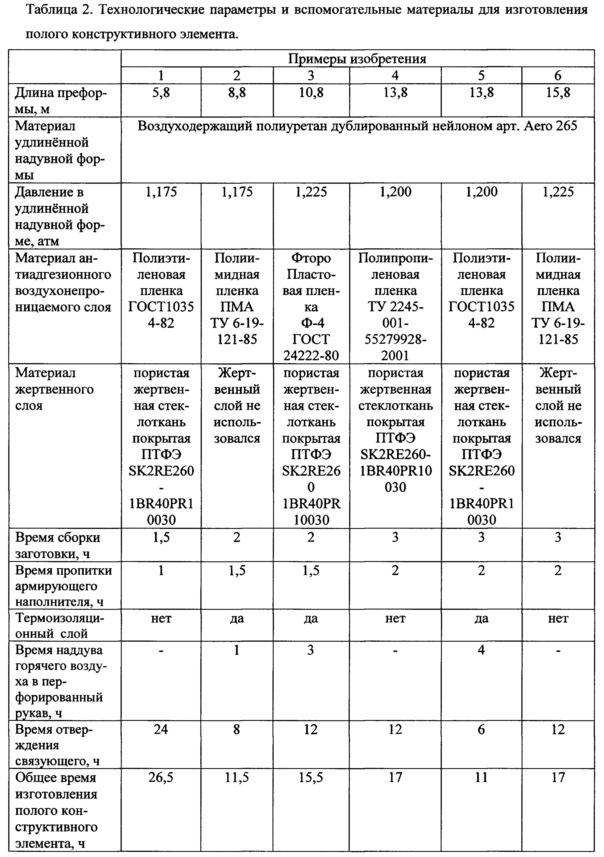

Технологические параметры и вспомогательные материалы для изготовления полого конструктивного элемента приведены в таблице 2.

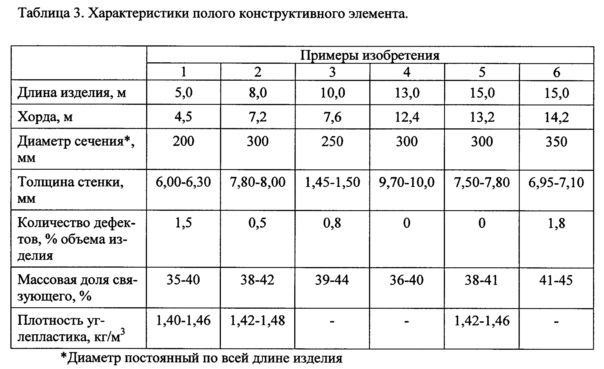

Характеристики полученного полого конструктивного элемента приведены в таблице 3.

Как видно из представленных в таблице 3 данных, предложенный способ изготовления полого конструктивного элемента из композиционного материала позволяет минимизировать количество дефектов на его поверхности за счет используемой методики распрямления слоев, нанесенных на удлиненную надувную форму, использования распределительной сетки и перфорированного шланга при вакуумной инфузии и давления внутри надувной формы 1,175-1,225 атм. Кроме того, исключение жесткого захвата металлическими зажимами концов заготовки вместе с надувной формой исключает вероятность ее повреждения в процессе растягивания слоев.