Результат интеллектуальной деятельности: СПОСОБ ВИХРЕВОГО БЫСТРОГО ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к области термохимической переработки углеродсодержащих материалов, в частности к способам и устройствам высокоскоростного пиролиза, и может быть использовано для получения углеводородных продуктов, энергии и топлива из сырья органического происхождения.

Высокоскоростной пиролиз целесообразно проводить во взвешенном состоянии измельченных частиц сырья, так как в этом случае достигается высокая эффективность процесса за счет низкой крупности сырья и более интенсивного теплообмена (Левин Э.Д. Теоретические основы производства древесного угля. - Лесная промышленность. 1980. С. 37-40). Благодаря высокой скорости подъема температуры сырья процесс быстрого пиролиза характеризуется интенсивным газовыделением при отсутствии стадии пластичности полимеров, а также образованием по радикально-цепному механизму промежуточных неустойчивых органических соединений (Костиков P.P. Промежуточные частицы и их роль в органических реакциях. - Соросовский образовательный журнал. 1988. №8. С. 50-57).

При высоких температурах межмолекулярное взаимодействие стремится практически к нулю. Полимерные молекулы вследствие термодинамической неустойчивости лавинообразно разлагаются и переходят в газовую фазу с образованием молекул типа (CnHm). Остальные молекулы подвергаются мгновенной химической модификации с образованием частиц типа (C) - твердого углеподобного остатка (Шаповалов А.Б. Рециклинг отходов нанодеструкцией в товарные продукты. - Справочник эколога. 2015. №3. С. 82-90).

Принципиально то, что термическая деструкция вещества при быстром пиролизе (со скоростью подъема температуры более 1000°C/с) обеспечивает разложение устойчивого соединения и «проскакивание» температурных диапазонов, в которых может протекать вторичный синтез, что позволяет считать быстрый пиролиз экологически чистым способом переработки отходов (Вайншейн Э.Ф., Шаповалов А.Б. Высокоскоростной пиролиз как метод получения наноразмерных частиц. - Экология промышленного производства. 2010. №3. С. 47-50).

К числу основных параметров, в наибольшей степени влияющих на процесс пиролиза, относятся температура, время пребывания частиц сырья в реакторе и парциальное давление взаимодействующих углеводородов (Мухина Т.Н и др. Пиролиз углеводородного сырья. - Химия. 1987. С. 72).

Известны технология и установка для получения синтез-газа из биомассы путем пиролиза (RU Патент №2519441 C1, 23.03.11). Способ включает следующие стадии: измельчение сырья до частиц размером 1-6 мм и высушивание до влажности 10-20% с использованием тепла дымовых газов; быстрый пиролиз биомассы в псевдоожиженном слое (0,5-5 с) при температуре 400-600°C; отделение пиролизного газа от угольного порошка и твердого теплоносителя с помощью циклонного сепаратора; нагревание теплоносителя и подача его к слою пиролиза; конденсация конденсируемой части пиролизного газа для образования бионефти; газификация бионефти. Недостатками этого способа являются: снижение эффективности газификации биомассы из-за сжигания неконденсируемой части пиролизного газа с воздухом в целях подогрева твердого теплоносителя; высокое энергопотребление установки из-за подвода внешнего чистого кислорода для сжигания бионефти и создания давления в газификационной печи.

Известен способ термической переработки органосодержащего сырья в газообразное и жидкое топливо (RU Патент №2395559 C1, 10.03.09). Способ включает сушку и предварительный нагрев сырья топочными газами до температуры 160-200°C, быстрый пиролиз без доступа воздуха при температуре 450-650°C в условиях механоактивации за счет организованного трения органических частиц о стенки камеры пиролиза, при этом часть несконденсированных продуктов пиролиза после предварительного подогрева в теплообменнике до температуры 450-520°C подается внутрь камеры пиролиза. К недостаткам этого способа следует отнести недостаточную эффективность прохождения термической деструкции сырья, повышенное содержание смолистых компонентов в пиролизной жидкости и низкую теплоту сгорания пиролизного газа.

Наиболее близким по технической сущности к предлагаемому изобретению является способ пиролиза сыпучих материалов органического происхождения и устройство для его осуществления (RU Патент №2425087 C1, 21.12.09). Процесс пиролиза ведут в вихревых соударяющихся потоках материала, для чего в качестве побудителя вихревых потоков используют механический шнековый разгон. Воздух на горение части газов пиролиза подают струями непосредственно в соударяющийся вихревой поток и обеспечивают контролируемое разрежение в реакционной зоне. Способ реализуется в устройстве, которое содержит загрузочный люк, люк для эвакуации газов пиролиза, две камеры пиролиза, между которыми размещена камера сгорания с пусковой горелкой. Каждая камера пиролиза снабжена шнековыми транспортерами, располагающимися на перфорированных стенках, отделяющих камеру сгорания от камер пиролиза. Разрежение в камерах пиролиза поддерживают вытяжкой через люк отвода газов. Недостатками этого способа являются: получение некачественного пиролизного газа из-за подачи воздуха в реакционную зону; использование шнековых транспортеров в камере пиролиза для вихревой раскрутки мелкофракционных материалов, что повышает энергозатраты и снижает надежность установки.

Задачей, на решение которой направлено заявляемое изобретение, является создание эффективного способа термохимической деструкции углеродсодержащих дисперсных материалов с управляемым синтезом образующихся неустойчивых углеводородных соединений и установки для его осуществления, позволяющих получать качественные углеводородные продукты, энергию и топливо.

В результате используемого изобретения повышается процентное содержание в газообразном топливе низших углеводородов до 50-80% (масс.), увеличивается его теплота сгорания, по меньшей мере, в два раза, снижается содержание смолистых компонентов в жидком топливе до 1-5%.

Поставленная задача достигается тем, что подготовленный дисперсный материал вовлекается в сильнозакрученный вихревой поток, создаваемый тангенциальным вдувом газовзвеси в горизонтально расположенную камеру пиролиза и отсасыванием газообразных и твердых первичных продуктов пиролиза вдоль камеры через тангенциально ориентированные отводные патрубки. Термическое и механохимическое воздействия на частицы вещества и получаемую газообразную фазу последовательно осуществляют при регулируемом разряжении без доступа кислорода в два этапа. Сначала частицы вещества вовлекают в сильнозакрученный вихревой поток, имеющий температуру 600-900°C по всей длине камеры пиролиза, причем момент вхождения частиц в вихревой поток сопровождается эффектом «термоудара» (скоростью подъема температуры более 1000°C/с). Время пребывания частиц в камере пиролиза (время контакта) составляет 0,1-3 с. После очистки от твердых частиц газовый поток направляют в вихревой интенсификатор газов, где разгоняют в сопле Лаваля при температуре не ниже 500°C и далее закручивают с высокой скоростью вокруг катализатора. На селективность и качество продуктов синтеза углеводородов после первичного разложения сырья оказывают влияние такие условия проведения процесса, как температура, время контакта, природа катализатора.

В отличие от известного способа пиролиза сыпучих материалов высокая эффективность термохимической деструкции углеродсодержащих материалов и получение качественных углеводородных продуктов предлагаемым способом достигается высокоскоростным нагревом дисперсного высушенного сырья без доступа кислорода, интенсификацией тепломассобменных процессов в динамической среде сильнозакрученного вихревого потока в камере пиролиза, резким снижением парциального давления между углеводородами на срезе сопла Лаваля, высоким статическим давлением в пристеночных микрозонах сильнозакрученного потока в вихревом интенсификаторе газов и участием катализатора в химических реакциях синтеза углеводородов.

Предлагаемый способ осуществляется в установке, в состав которой входят: блок подготовки сырья; узел подачи сырья в реактор; горизонтально расположенный пиролизный реактор, содержащий камеру пиролиза с рубашкой; блок сепарации газообразной и твердой фаз; вихревой интенсификатор газов; блок конденсации газов; энергоблок. Угол наклона реактора относительно горизонта может регулироваться механизированным способом для достижения оптимального времени пребывания частиц вещества в реакционной зоне камеры пиролиза. В начале камеры пиролиза тангенциально расположены патрубок подвода газовзвеси и патрубок пусковой газовой горелки, а по длине камеры пиролиза тангенциально размещены патрубки отвода периферийной части закрученного потока продуктов пиролиза в блок сепарации газообразной и твердой фаз. Вихревой интенсификатор газов выполнен в виде цилиндра, в верхней части которого тангенциально расположен впускной патрубок, имеющий форму сопла Лаваля, в нижней части тангенциально размещен выпускной патрубок, а в центральной части соосно установлен блок катализатора.

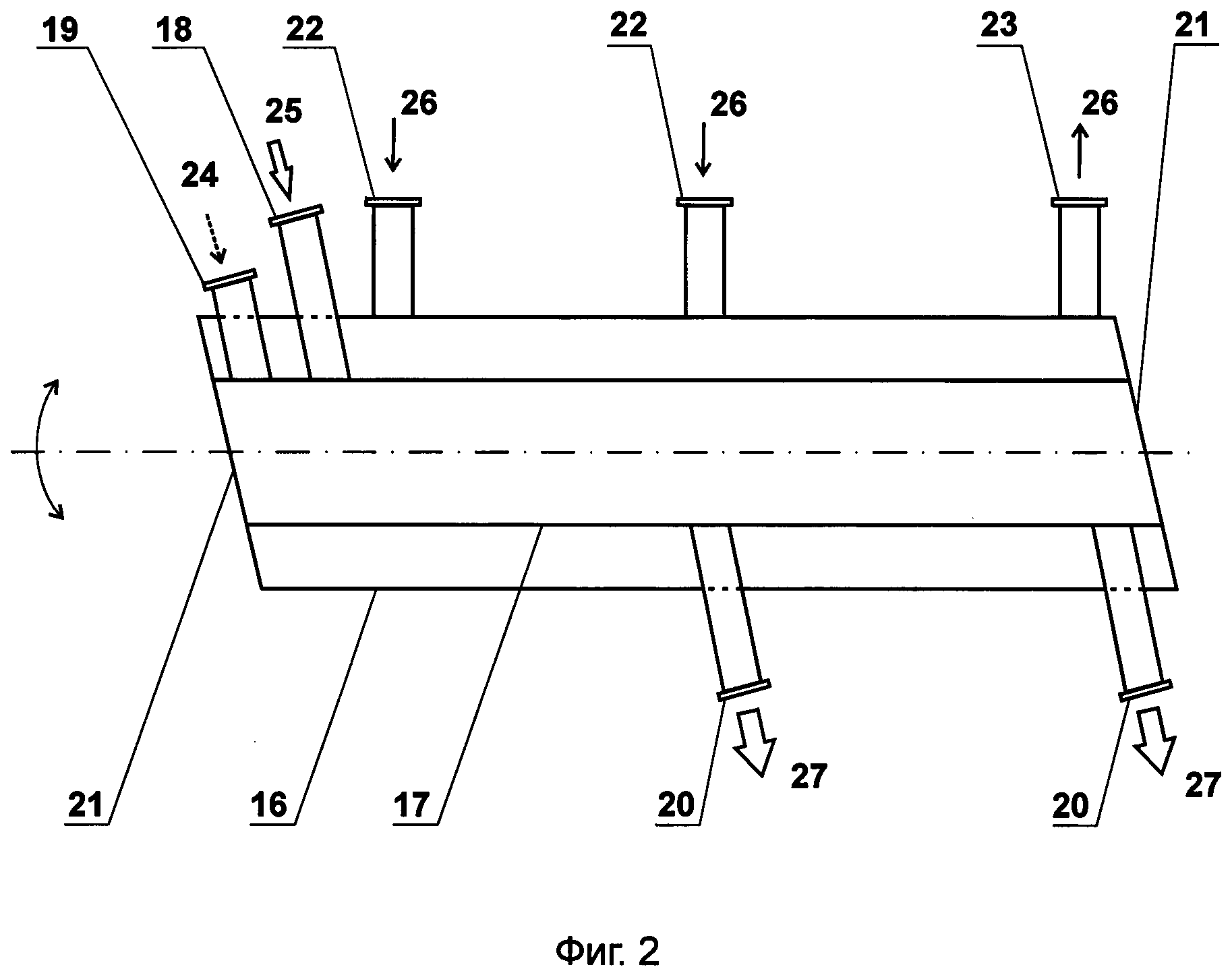

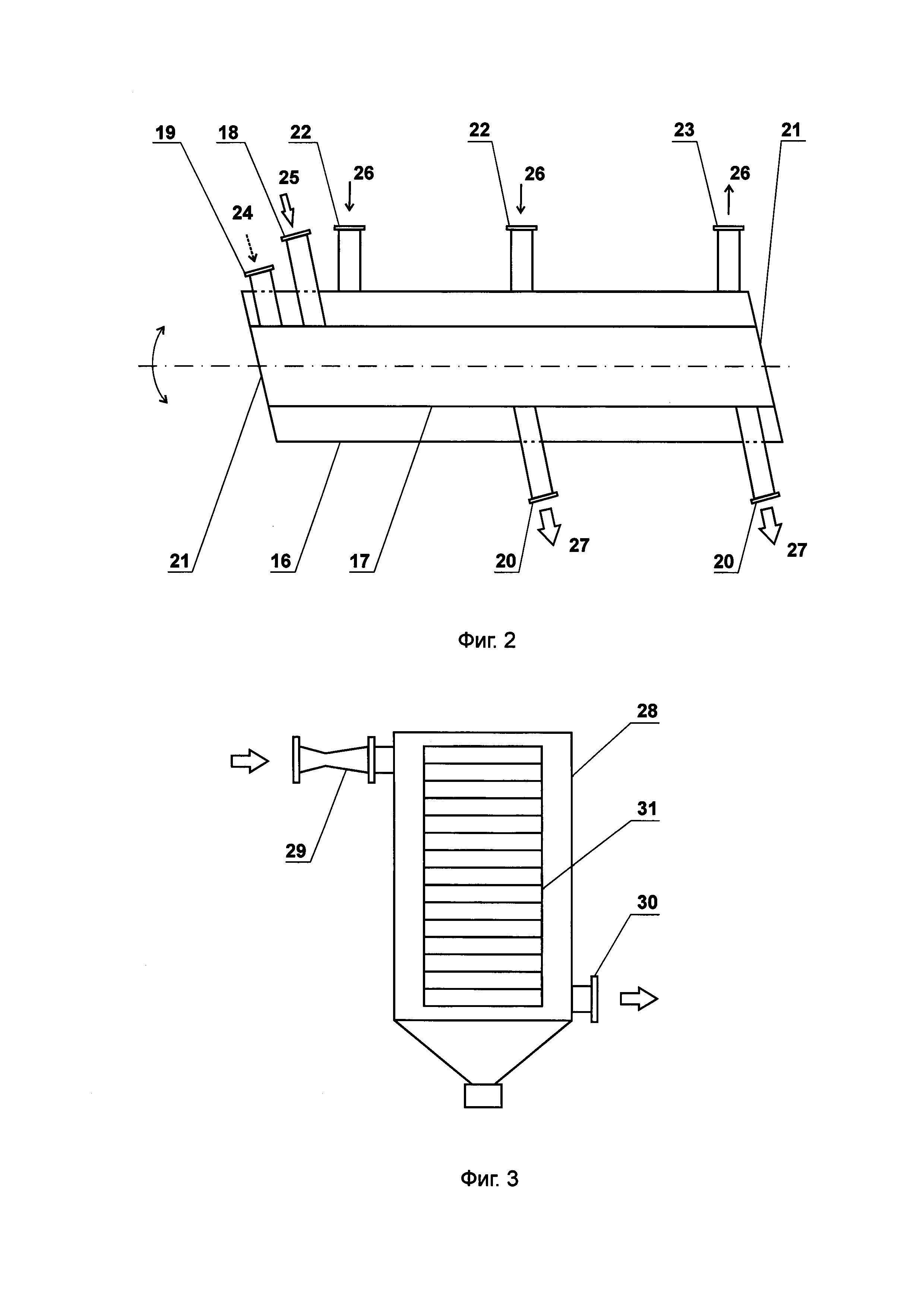

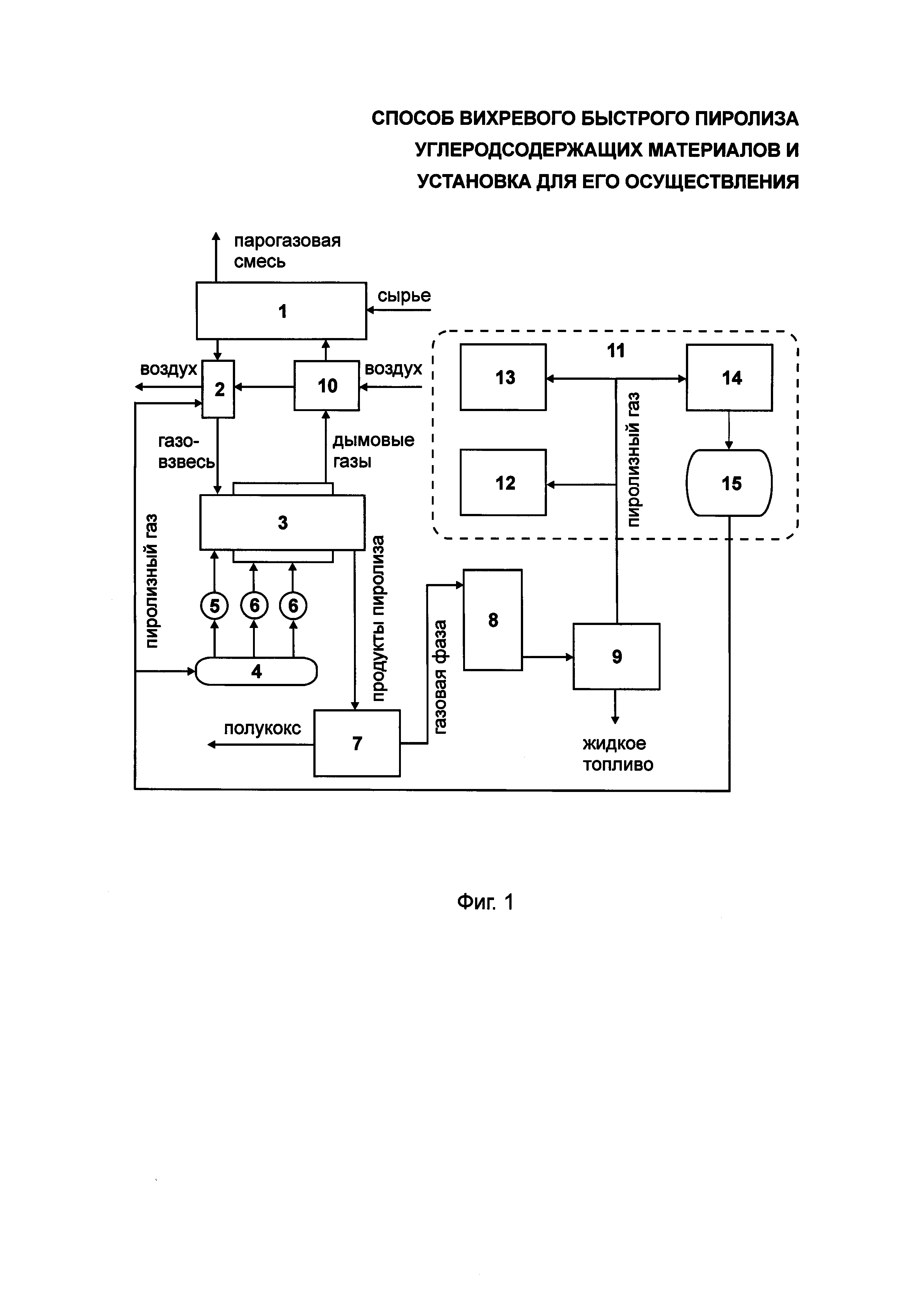

Сущность изобретения поясняется на фиг. 1, где представлена общая схема установки, на фиг. 2 схематично представлен пиролизный реактор, на фиг. 3 - вихревой интенсификатор газов.

Установка содержит блок подготовки сырья (1), узел подачи сырья (2) в реактор; пиролизный реактор (3) с пусковой газовой горелкой (5) и, по меньшей мере, двумя рабочими газовыми горелками (6), газовый ресивер (4), блок сепарации (7) газообразной и твердой фаз, вихревой интенсификатор газов (8), блок конденсации газов (9), газовоздушный теплообменник (10), энергоблок (11), включающий газоэлектрогенератор (12), газовый котел (13), блок компримирования (14), газгольдер (15).

Пиролизный реактор цилиндрической формы (фиг. 2) содержит соосно размещенную камеру пиролиза (17) в виде цилиндра, имеющую патрубок (18) подвода газовзвеси, патрубок (19) пусковой газовой горелки и, по меньшей мере, два патрубка (20) отвода продуктов пиролиза, равномерно расположенных вдоль камеры пиролиза, длина которой, равна сумме трех своих диаметров, умноженной на количество отводных патрубков (20). При этом торцевые стенки (21) камеры пиролиза и осевые линии патрубков (18, 19, 20) параллельны и отклонены от вертикальной плоскости на угол 5-10 градусов для создания поступательного движения закрученного потока. Корпус реактора в виде рубашки (16) содержит патрубки (22) рабочих горелок и патрубок (23) отвода дымовых газов. Продольная ось реактора ориентирована горизонтально с возможностью изменения угла наклона в вертикальной плоскости в обе стороны.

Вихревой интенсификатор газов (фиг. 3) включает корпус (28) цилиндрической формы, в верхней части которого тангенциально расположен входной патрубок (29) газового потока, имеющий форму сопла Лаваля, в нижней части тангенциально размещен выпускной патрубок (30), а в центральной части соосно установлен блок катализатора (31).

Способ осуществляется следующим образом.

В блоке подготовки сырья (1) углеродсодержащий материал измельчается до мелкодисперсной фракции с одновременной сушкой горячими дымовыми газами при температуре 100-200°C, поступающими от газовых горелок (6) пиролизного реактора (3) через газовоздушный теплообменник (10). Измельченный сухой материал после отделения от парогазовой смеси направляется в узел подачи сырья (2), подогреваемый горячим воздухом от теплообменника (10), где струйным способом формируется поток газовзвеси из частиц сырья и пиролизного газа, подводимого из газгольдера (15). Далее газовзвесь (25) с температурой 200-250°C через патрубок (18) тангенциально направляется в камеру пиролиза (17), в которой организован высокотемпературный закрученный поток продуктов пиролиза и частиц пиролизуемого материала.

При запуске пиролизного реактора закрученный вихрь создается с помощью потока дымовых газов (24) от пусковой газовой горелки (5), ось которой направлена по тангенциальной касательной к стенкам камеры пиролиза, а также благодаря силам тяги, тангенциально направленным к стенкам камеры пиролиза через отводные патрубки (20) газовой и твердой фаз продуктов пиролиза (27). В создании закрученного вихря также участвует вдуваемый через патрубок (18) поток газовзвеси (25) по касательной к стенкам камеры пиролиза.

Непрерывно поступающие в реакционную зону частицы сырья подвергаются мгновенной термической деструкции с образованием газообразной фазы. После выхода реактора на рабочий режим и формирования стабильного вихревого потока пусковая газовая горелка (5) отключается. Температурный режим в камере пиролиза поддерживается путем регулирования подачи тепла от дымовых газов (26) через изменение расхода газа в рабочих газовых горелках (6), в которые газ подается через газовый ресивер (4) из газгольдера (15). Заданное разряжение в реакционной зоне камеры пиролиза обеспечивается регулированием производительности газодутьевых устройств, отводящих газообразную фазу и твердые частицы из камеры пиролиза через патрубки (20).

В вихревом закрученном потоке в камере пиролиза при температуре 600-900°C частицы интенсивно встряхиваются, сталкиваются друг с другом и со стенкой камеры пиролиза, что наряду с высокоскоростным нагревом вызывает кратковременное возбуждение молекул в поверхностном слое вещества с образованием свободных радикалов. Переход молекул в электронно-возбужденное состояние значительно усиливает их реакционную способность. Происходит расщепление углеводородов по углерод-углеродным связям и образование неустойчивых фрагментов с меньшей молекулярной массой. Возбужденные осколки молекул соединяются между собой и с радикалами, образуя более простые вещества, чем составные части пиролизуемого материала. Происходит лавинообразное формирование газообразной фазы.

Время пребывания частиц пиролизуемого материала и выделяющихся летучих продуктов в камере пиролиза составляет 0,1-3 с и регулируется изменением угла наклона оси пиролизного реактора в вертикальной плоскости. Газообразная и твердая фаза продуктов пиролиза из реактора направляются в блок сепарации (7), где твердые частицы и угольная пыль отделяются от газа при температурах выше температуры конденсации углеводородов. Твердый остаток в виде мелкофракционного полукокса отводится на охлаждение и фасовку, а очищенная газовая фаза при температуре не менее 500°C направляется в вихревой интенсификатор газов (8) через тангенциально ориентированный входной патрубок (29), имеющий форму сопла Лаваля. Перемещаясь по соплу, газ расширяется, его давление падает, а скорость возрастает. При сохранении высокой температуры и резком уменьшении парциального давления на срезе сопла Лаваля происходит дальнейшее расщепление высокомолекулярных соединений, что повышает выход низших углеводородов в продуктах пиролиза. Газовый поток продолжает движение с большой скоростью по нисходящей спирали внутри корпуса (28) вихревого интенсификатора газов под действием силы тяги, направленной через выпускной патрубок (30). В пристеночных микрозонах сильнозакрученного потока возникает высокий радиальный градиент статического давления. Под действием механических сил при высоких температурах из неустойчивых углеводородных соединений происходит формирование углеводородных цепочек CnHm в присутствии катализатора (31).

Управление процессом пиролиза и синтезом неустойчивых углеводородных соединений, образовавшихся в результате термического расщепления частиц сырья, осуществляется регулированием параметров и изменением условий технологического процесса: температурой, временем контакта в камере пиролиза, природой катализатора.

Далее газовая смесь направляется в блок конденсации газов (9), где конденсируемая часть газов переходит в жидкое топливо, а неконденсируемая часть в виде осушенного охлажденного пиролизного газа направляется в газоэлектрогенератор (12), газовый котел (13) и через блок компримирования (14) закачивается в газгольдер (15).

Предлагаемый способ апробирован на опытно-промышленной установке быстрого пиролиза. В ходе проведения опытно-экспериментальных исследований подтверждено, что термохимическая деструкция углеродсодержащего сырья проходит эффективно при выполнении следующих технологических этапов: предварительно сырье измельчается до фракции не более 0,5 мм, высушивается до влажности 10-12% и нагревается до температуры 100-200°C; применяется эффект «термоудара» (высокоскоростного нагрева) без доступа кислорода при входе частиц сырья в камеру пиролиза при температуре 600-900°C; в процессе пиролиза частицы вещества находятся во взвешенном динамическом состоянии в соударении друг с другом и с нагретой поверхностью при времени контакта не более 3 с; в реакционной зоне камеры пиролиза создается незначительное разряжение.

Испытания предлагаемого способа проведены с использованием таких видов сырья, как древесные опилки, торф, льняная костра, солома, куриный помет, бурый уголь, иловые осадки сточных вод, резиновая крошка. Все испытания подтвердили увеличение выхода низших углеводородов в пиролизном газе до 50-80% (масс.) в зависимости от вида сырья, температурного режима, времени контакта, природы катализатора. Теплота сгорания пиролизного газа составляет 33-56 МДж/м3. Газ используется в качестве топлива для работы газопоршневой электрогенераторной установки АП-315.