Результат интеллектуальной деятельности: КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ

Вид РИД

Изобретение

Изобретение относится к области химии, а именно к области производства катализаторов, предназначенных для глубокой гидроочистки нефтяных фракций, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известные катализаторы для гидроочистки дизельных фракций от соединений серы содержат молибден, и/или вольфрам и кобальт, и/или никель в оксидной форме, нанесенные на поверхность пористого термостойкого оксида металла. Известным методом получения катализаторов гидрообессеривания, содержащих диспергированные на Al2O3 оксиды Co(Ni)-Mo(W), является экструзия массы гидроксида алюминия, смешанной с солями Co и/или Ni и Mo и/или W. В этом случае все активные компоненты или их часть добавляют в пептизированный какой-либо одноосновной кислотой гидроксид алюминия [RU 2189860, B01J 37/04, 23/882, 27.09.02; 2137541, B01J 23/88, C10G 45/08, 20.09.99]. В качестве предшественников активного компонента используются растворимые соединения молибдена, в основном аммоний молибденовокислый (NH4)6Mo7O24⋅4H2O, и соли кобальта и никеля, в основном нитраты [RU 2137541, B01J 23/88, 20.09.99]. Для введения вольфрама также используется фосфорновольфрамовая кислота [RU 2566307, B01J 23/88, 20.10.2015]. Основным недостатком катализаторов, полученных по данному способу, является их низкая активность, не позволяющая получить глубокоочищенное дизельное топливо (с содержанием серы менее 350 ppm). Это объясняется тем, что часть внесенных в массу гидроксида алюминия активных компонентов не находится на активной поверхности катализатора, а заключена в объеме Al2O3.

Другим известным способом получения катализаторов гидрообессеривания типа СоО(NiO)-MoO3(WO3)/Al2O3 является способ пропитки оксида алюминия растворами соединений активных компонентов, сушки и прокаливания. Нанесение активных компонентов осуществляют как последовательной пропиткой из отдельных растворов, так и одностадийной пропиткой из совместного раствора. Для создания устойчивых совместных пропиточных растворов используют также концентрированный раствор аммиака [а.с. СССР 1297899 B01J 23/88. №1680304; заявл. 22.11.1989; опубл. 1.01.1991. Бюл. №36], который образует комплексные соединения с Co(Ni), что не позволяет образоваться осадкам молибдатов этих металлов. В случае аммиачной пропитки в недостаточно концентрированном растворе аммиака возможно выпадение осадков молибдатов Co или Ni.

Для стабилизации совместных растворов соединений Co(Ni) и Mo(W) можно использовать комплексообразующие органические кислоты [а.с. СССР 1297899 B01J 23/88. №3954947/31-04; заявл. 01.08.85; опубл. 23.03.87, Бюл. №11 - 3 с.]. Недостатком данного способа приготовления катализатора является высокая температура прокаливания катализатора (550°C) после нанесения активных компонентов пропиткой из совместного раствора солей молибдена и никеля или кобальта. Известно, что при температурах выше 500°C возможно образование шпинелей - соединений оксида алюминия и оксида никеля или кобальта. Если катализатор после нанесения солей Ni или Co на носитель, содержащий оксид алюминия, прокаливают при температурах выше 500°C, часть промотора (Ni или Co) связывается с носителем и не входит в состав активной фазы «CoMoS», которая образуется после сульфидирования, т.е. фактически становится неактивной в реакциях гидроочистки.

Наиболее близкими к предлагаемому решению являются катализатор и способ его получения, включающий пропитку алюмооксидного носителя совместным раствором гетерополисоединений молибдена - 10-молибдодикобальтата (III) аммония (NH4)6[Co2Mo10O38H4]⋅7H2O или 6-молибдокобальтата (II) аммония (NH4)4[Co(OH)6Mo6O18]⋅6H2O и нитрата или ацетата кобальта при мольном отношении Mo/Co, равном 1,70-2,30, стабилизированный 25,8-35,0 мл 30%-ного H2O2 на 100 мл пропиточного раствора, при pH среды 1,5-5,0, с завершающим прокаливанием готового катализатора при температурах не выше 400°C в окислительной или инертной среде [RU 2385764, B01J 23/88, заявл. 07.07.2008, опубл. 10.04.2010. Бюл. №10].

Это решение дает возможность получать достаточно активные катализаторы гидроочистки, позволяющие снизить остаточное содержание серы в гидрогенизатах менее чем до 50 ppm. Однако приготовление этих катализаторов предполагает использование неорганических соединений, которые не производятся промышленностью и синтез которых даже в лабораторных условиях является сложным и трудоемким процессом [Руководство по неорганическому синтезу. М.: Мир, 1986. - Т. 6, с. 4904, 6-молибдокобальтат, с. 4906, 10-молибдодикобальтат]. Это приведет к существенному удорожанию катализатора, в том случае, если возможно будет организовать синтез этих соединений в условиях катализаторного производства.

Техническим результатом настоящего изобретения является упрощение способа приготовления высокоактивного катализатора за счет исключения из технологии стадии синтеза 6-молибдокобальтата или 10-молибдодикобальтата с использованием простого и дешевого соединения молибдена, производящегося в промышленных масштабах - MoO3. При этом на стадии приготовления пропиточного раствора происходит образование пероксокомплексного соединения молибдена.

Техническим результатом настоящего изобретения является также способ создания катализатора глубокой гидроочистки нефтяных фракций, при этом для приготовления пропиточного раствора используются MoO3, WO3, V2O5, легко растворяющиеся в 30%-ном водном растворе H2O2 с образованием пероксокомплексов Mo, W и V [И.И. Вольнов. Пероксокомплексы хрома, молибдена, вольфрама. М.: Наука, 1989]. Затем полученный раствор смешивается с H3PO4, с водным раствором нитрата кобальта или никеля. В присутствии H3PO4 в растворе образуются пероксогетерополикислоты, содержащие в лигандной сфере Мо и/или W, или Mo и V, или W и V. На стадии пропитки оксида алюминия возможно модифицирование его поверхности анионами фосфорной кислоты [FerdousD., Dalai А.К., AdjayeJ., et. al. Surface morphology of NiMo/Al2O3 catalysts incorporated with boron and phosphorus: Experimental and simulation // Appl. Catal. - 2005. - V. 294. - P. 80-91.], хемосорбированными на основных OH-группах. Условия пропитки носителя, сушки и прокаливания готового катализатора обеспечивают модифицирование оксида алюминия оксидом фосфора. На гидротермальной стадии синтеза катализатора образуется хемосорбированные PMo12 [Okamoto Y., Gomi Т., Mori Y., Imanaka Т., Teranishi S. 12-Molybdophosphoric acid as starting material for Ni-Mo/Al2O3 hydrodesulfurization catalysts // React. Kinet. Catal. Lett., V. 22, N 3-4, 417-420 (1983)], или PW12, или смешаннолигандные PMonW12-n, PMonV12-n, PWnV12-n гетерополикомплексы, имеющие во внешней сфере в качестве противоионов Co2+ или Ni2+. Это обеспечивает промотирование молибдена и вольфрама Co или Ni, и исключающее переход Co или Ni в шпинель.

Отличительным признаком предлагаемого изобретения является совокупность предлагаемых решений, включающая: использование в качестве исходных соединений активных компонентов для синтеза катализаторов оксидов; оксида молибдена MoO3, вольфрама WO3, не обязательно ванадия V2O5, растворение их в 30%-ном растворе H2O2 при добавлении от 0,33 до 0,42 мл 85%-ного раствора H3PO4; нитратов Co или Ni; мольном отношении Mo(W)/Co(Ni)=1,60-2,40 в пропиточном растворе и в катализаторе, необходимом для создания промотированной сульфидной фазы; pH пропиточного раствора 2,0-3,5, при котором возможно существование гетерополикомплексов; прокаливание при 550°C в течение 1-2 часов навески носителя, позволяющее удалить адсорбированную H2O с поверхности носителя; последующее вакуумирование навески носителя перед контактом его с пропиточным раствором, позволяющее проводить равномерную пропитку всей активной поверхности, включая поверхность «тупиковых» пор; использование пропитки при повышенных температурах в пропиточном растворе, что позволяет сохранять химическую и физическую стабильность раствора; завершающее прокаливание катализатора при температурах 350-400°C.

Технический результат достигается также тем, что в способе приготовления катализатора для глубокой гидроочистки нефтяных фракций, включающем пропитку алюмооксидного носителя раствором соединений металлов VIII, VI и V групп, причем готовят совместный пропиточный раствор MoO3 и/или WO3, не обязательно V2O5, от 0,33 до 0,42 мл 85%-ной H3PO4, нитрата кобальта или никеля в 30%-ном растворе H2O2 при pH пропиточного раствора 2,0-3,5 и производят однократную пропитку оксида алюминия с завершающим прокаливанием готового катализатора, мольное отношение Mo(W)/Co(Ni)=1,60-2,40, а мольное соотношение MoO3:WO3 от 11:1 до 1:11, мольное соотношение V/(Mo+W)=1/11 или 2/10, при этом pH пропиточного раствора 2,0-3,5, производят прокаливание навески носителя при 550°C в течение 1-2 часов и используют пропитку предварительно вакуумированного носителя при температурах от 50 до 95°C, а завершающее прокаливание катализатора проводят при температурах 350-400°C.

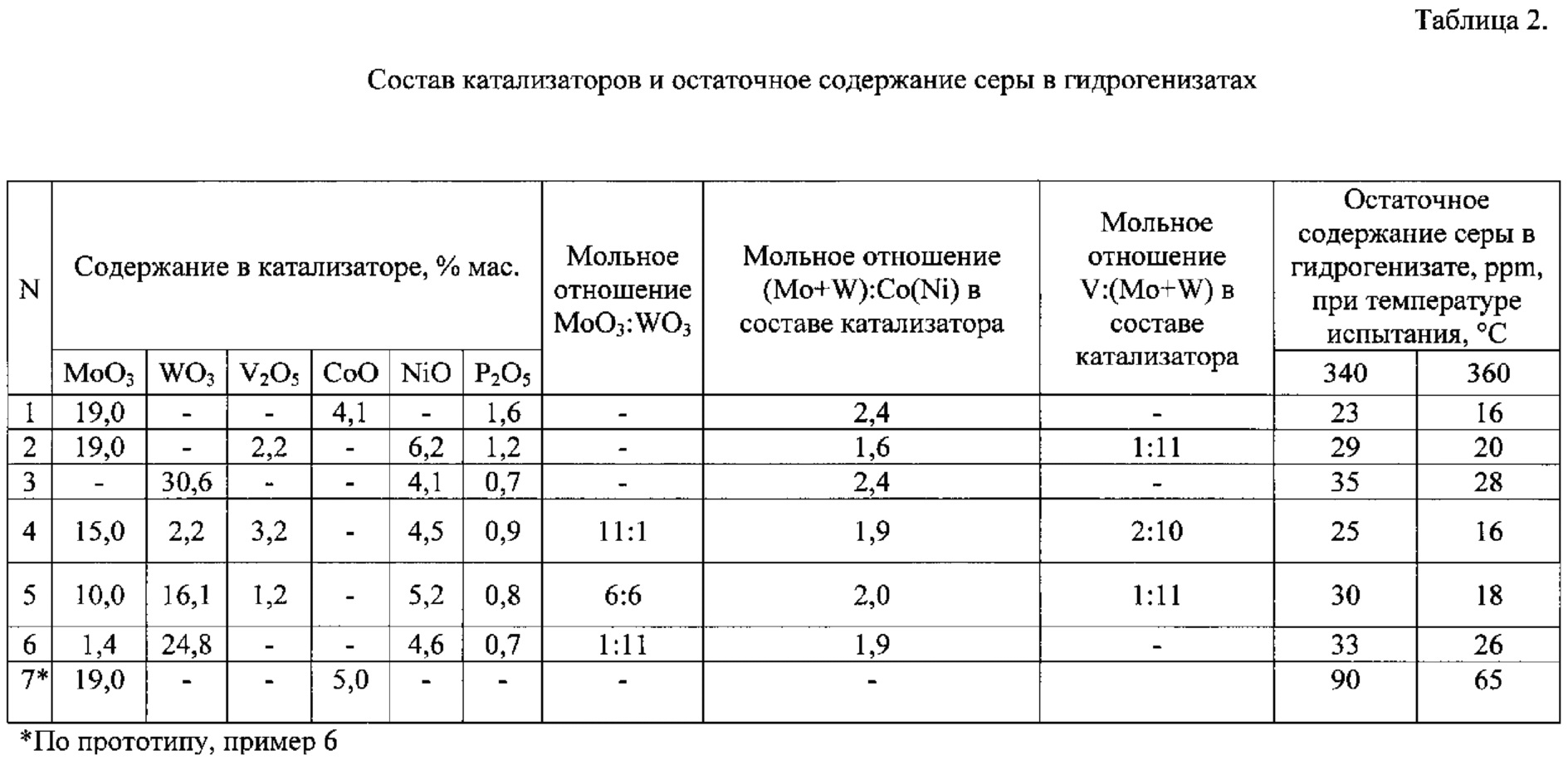

Катализатор глубокой гидроочистки нефтяных фракций содержит MoO3, WO3, CoO или NiO, нанесенные на оксид алюминия методом пропитки, катализатор содержит от 1,4 до 19,0 мас.% MoO3, от 2,2 до 30,6 мас.% WO3, не обязательно до 3,2 мас.% V2O5, от 4,1 до 6,2 мас.% CoO или NiO, от 0,7 до 1,6 мас.% P2O5, остальное - Al2O3 при мольном соотношении MoO3:WO3 от 11:1 до 1:11, мольном соотношении: V:(Mo+W) 1:11 или 2:10.

Такой химический состав и мольное соотношение компонентов обеспечивает образование на гидротермальной стадии синтеза катализатора гетерополисоединений Mo и W 12 ряда. Центральным атомом-комплексообразователем при этом может быть P или V. В лигандной сфере могут присутствовать Mo и/или W, V и Mo, V и W. После сульфидирования оксидного предшественника катализатор Co(Ni)-Mo(W,V)S/Al2O3 имеет регулярную слоистую структуру, высокую степень промотирования фазы Mo(W,V)S2 ионами Co или Ni и оптимальную дисперсность активной фазы, что позволяет проводить глубокую гидроочистку нефтяных фракций.

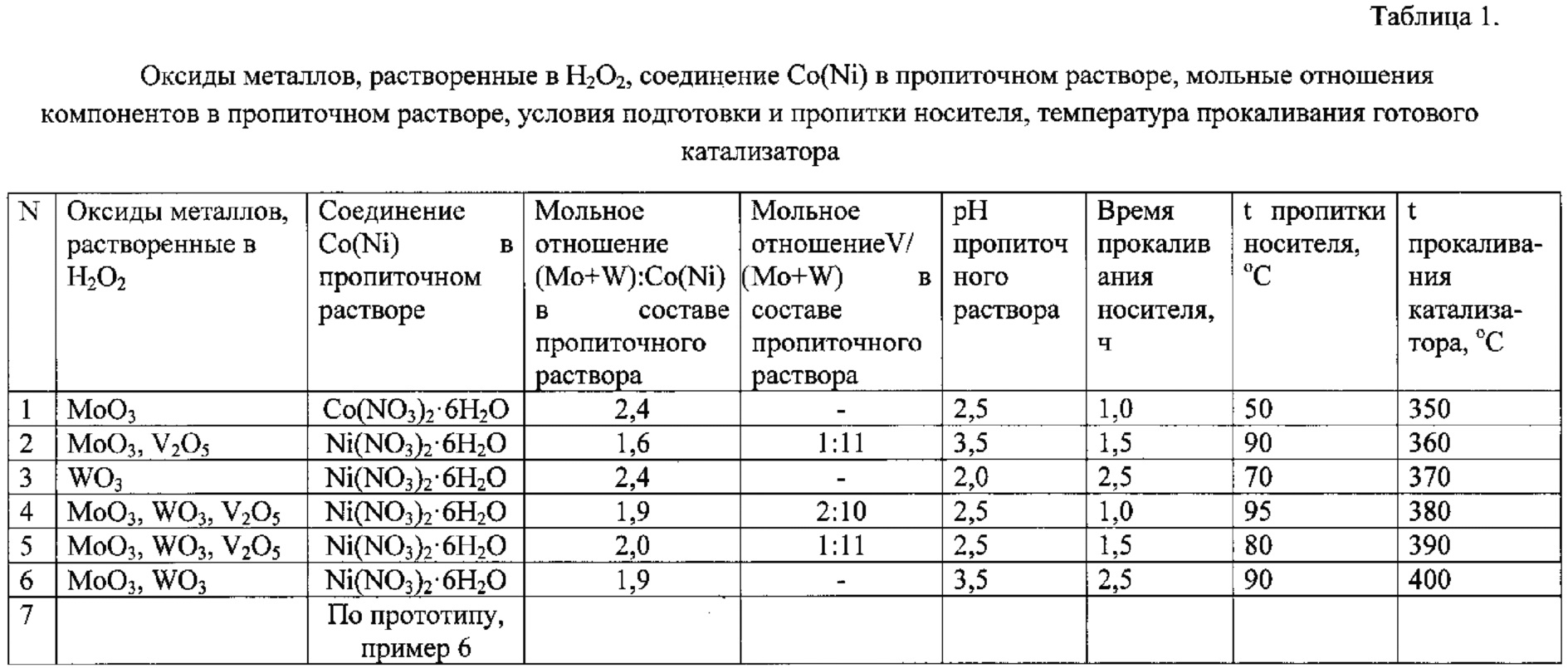

Исходные соединения для приготовления совместного пропиточного раствора, условия пропитки носителя совместным пропиточным раствором и прокаливания готовых катализаторов приведены в табл. 1. Носитель представлял собой экструдат γ-Al2O3 в форме трилистника диаметром 1,2-1,3 мм и длиной 4-6 мм. Катализаторы испытывали в виде частиц размером 0,25-0,5 мм, приготовленных путем измельчения и рассеивания исходных гранул прокаленного катализатора. Катализаторы сульфидировали при атмосферном давлении и температуре 400°C в смеси 20% об. H2S и H2 в течение 2 часов. Испытания активности катализаторов проводили на лабораторной проточной установке под давлением водорода. Загрузка сульфидированного катализатора 20 см3. Реактор специально сконструирован таким образом, чтобы результаты тестирования катализаторов совпадали с промышленными данными, что подтверждено сравнением результатов опытного пробега в промышленности и тестирования на одном и том же промышленном катализаторе с использованием одного сырья. Сырье для проведения данных тестовых испытаний представляло собой прямогонную дизельную фракцию 170-362°C с плотностью 844 кг/м3, содержанием серы 1,044 мас.%(1044 ppm), содержанием азота 0,013 мас.%, содержанием ароматических углеводородов 20,5 мас.% Условия испытания: парциальное давление водорода 3,5 МПа, кратность циркуляции водорода 350 нл/л сырья, объемная скорость подачи сырья 2 ч-1, температуры в реакторе 340 и 360°C. Гидрогенизаты отделяли от водорода в сепараторе при давлении, практически равном давлению в реакторе, и температуре 20°C, затем подвергали обработке 10%-ным раствором NaOH в течение 15 мин, отмывали дистиллированной водой до нейтральной реакции промывных вод, высушивали в течение суток над прокаленным CaCl2. Содержание серы определяли с помощью рентгенофлюоресцентного анализатора. Брали среднее значение из трех параллельных измерений. Характеристика и результаты испытания катализаторов представлены в табл. 2.

ПРИМЕРЫ

Пример 1

Для приготовления совместного пропиточного раствора соединений активных компонентов 19,0 г MoO3 растворяют при нагревании до 82°C 52,7 мл 30%-ного раствора H2O2. В полученный раствор добавляют 0,37 мл 85%-ной H3PO4, 16,0 г нитрата кобальта Co(NO3)2⋅6H2O и перемешивают. pH полученного раствора 2,5. Алюмооксидный носитель массой 75,3 г прокаливают при температуре 550°C, охлаждают в эксикаторе над осушителем (прокаленный безводный CaCl2), выдерживают в вакууме 30 мин, затем заливают совместным пропиточным раствором, имеющим температуру 50°C. Носитель выдерживают в пропиточном растворе в течение 30 мин. Полученный катализатор сушат при температурах 80, 100, 120°C в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°C/мин до температуры 400°C, при которой прокаливают катализатор 2 ч в токе воздуха. Состав готового катализатора, мас. %: 19,0 MoO3; 4,1 CoO; 1,6 P2O5; 75,3 Al2O3.

Пример 2

Для приготовления совместного пропиточного раствора соединений активных компонентов 19,0 г MoO3, 2,2 г V2O5 растворяют при нагревании до 82°C 50,0 мл 30%-ного раствора H2O2. В полученный раствор добавляют 0,40 мл 85%-ной Н3РО4, 24,0 г нитрата никеля Ni(NO3)2⋅6H2O и перемешивают. pH полученного раствора 3,5. Алюмооксидный носитель массой 71,5 г прокаливают при температуре 550°C, охлаждают в эксикаторе над осушителем (прокаленный безводный CaCl2), выдерживают в вакууме 30 мин, затем заливают совместным пропиточным раствором, имеющим температуру 90°C. Носитель выдерживают в пропиточном растворе в течение 30 мин. Полученный катализатор сушат при температурах 80, 100, 120°C в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°C/мин до температуры 400°C, при которой прокаливают катализатор 2 ч в токе воздуха. Состав готового катализатора, мас. %: 19,0 MoO3; 4,1 NiO; 2,2 V2O5; 1,2 P2O5; 71,5 Al2O3.

Пример 3

Для приготовления совместного пропиточного раствора соединений активных компонентов 30,6 г WO3 растворяют при нагревании до 82°C 45,2 мл 30%-ного раствора H2O2. В полученный раствор добавляют 0,37 мл 85%-ной H3PO4, 16,0 г нитрата никеля Ni(NO3)2⋅6H2O и перемешивают. pH полученного раствора 2,0. Алюмооксидный носитель массой 64,6 г прокаливают при температуре 550°C, охлаждают в эксикаторе над осушителем (прокаленный безводный CaCl2), выдерживают в вакууме 30 мин, затем заливают совместным пропиточным раствором, имеющим температуру 70°C. Носитель выдерживают в пропиточном растворе в течение 30 мин. Полученный катализатор сушат при температурах 80, 100, 120°C в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°C/мин до температуры 400°C, при которой прокаливают катализатор 2 ч в токе воздуха. Состав готового катализатора, мас. %: 30,6 WO3; 4,1 NiO; 0,7 P2O5; 64,6 Al2O3.

Пример 4

Для приготовления совместного пропиточного раствора соединений активных компонентов 15,0 г MoO3; 2,2 г WO3; 3,2 г V2O5 растворяют при нагревании до 82°C 52,0 мл 30%-ного раствора H2O2. В полученный раствор добавляют 0,38 мл 85%-ной Н3РО4, 17,4 г нитрата никеля Ni(NO3)2⋅6H2O и перемешивают. pH полученного раствора 2,5. Алюмооксидный носитель массой 74,2 г прокаливают при температуре 550°C, охлаждают в эксикаторе над осушителем (прокаленный безводный CaCl2), выдерживают в вакууме 30 мин, затем заливают совместным пропиточным раствором, имеющим температуру 50°C. Носитель выдерживают в пропиточном растворе в течение 30 мин. Полученный катализатор сушат при температурах 80, 100, 120°C в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°C/мин до температуры 400°C, при которой прокаливают катализатор 2 ч в токе воздуха. Состав готового катализатора, мас. %: 15,0 MoO3; 2,2 WO3; 3,2 V2O5; 4,5 NiO; 0,9 P2O5; 74,2 Al2O3.

Пример 5

Для приготовления совместного пропиточного раствора соединений активных компонентов 10,0 г MoO3; 16,1 г WO3; 1,2 г V2O5 растворяют при нагревании до 82°C 46,7 мл 30%-ного раствора H2O2. В полученный раствор добавляют 0,42 мл 85%-ной H3PO4, 20,2 г нитрата никеля Ni(NO3)2⋅6H2O и перемешивают. pH полученного раствора 2,5. Алюмооксидный носитель массой 66,7 г прокаливают при температуре 550°C, охлаждают в эксикаторе над осушителем (прокаленный безводный CaCl2), выдерживают в вакууме 30 мин, затем заливают совместным пропиточным раствором, имеющим температуру 50°C. Носитель выдерживают в пропиточном растворе в течение 30 мин. Полученный катализатор сушат при температурах 80, 100, 120°C в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°C/мин до температуры 400°C, при которой прокаливают катализатор 2 ч в токе воздуха. Состав готового катализатора, мас. %: 10,0 MoO3; 16,1 WO3; 1,2 V2O5; 5,2 NiO; 0,8 P2O5; 66,7 Al2O3.

Пример 6

Для приготовления совместного пропиточного раствора соединений активных компонентов 1,4 г MoO3; 24,8 г WO3 растворяют при нагревании до 82°C 47,9 мл 30%-ного раствора H2O2. В полученный раствор добавляют 0,33 мл 85%-ной H3PO4, 17,9 г нитрата никеля Ni(NO3)2⋅6H2O и перемешивают. pH полученного раствора 3,5. Алюмооксидный носитель массой 68,5 г прокаливают при температуре 550°C, охлаждают в эксикаторе над осушителем (прокаленный безводный CaCl2), выдерживают в вакууме 30 мин, затем заливают совместным пропиточным раствором, имеющим температуру 50°C. Носитель выдерживают в пропиточном растворе в течение 30 мин. Полученный катализатор сушат при температурах 80, 100, 120°C в течение 2 ч при каждой температуре; затем температуру повышают со скоростью 1°C/мин до температуры 400°C, при которой прокаливают катализатор 2 ч в токе воздуха. Состав готового катализатора, мас. %: 1,4 MoO3; 24,8 WO3; 4,6 NiO; 0,7 P2O5; 68,5 Al2O3.