Результат интеллектуальной деятельности: СПОСОБ И УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКОСТИ, В ЧАСТНОСТИ ДЛЯ ГРАНУЛИРОВАНИЯ МОЧЕВИНЫ

Вид РИД

Изобретение

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для гранулирования мочевины.

Уровень техники

Известно, что на установках для синтеза мочевины жидкую мочевину (обычно называемую "расплав мочевины") необходимо превращать в твердый продукт.

Известный способ заключается в гранулировании в псевдоожиженном слое, в котором жидкую мочевину преимущественно распыляют с использованием соответствующих распылительных головок (форсунок) в слой, образованный твердыми гранулами мочевины, поддерживаемыми в состоянии псевдоожиженного слоя посредством потока воздуха для псевдоожижения. Размер гранул постепенно увеличивается благодаря отверждению жидкости, осаждающейся на поверхности самих гранул.

Однако известно, что обычный способ гранулирования в псевдоожиженном слое со временем требует подачи не только жидкой мочевины, но и мочевины в твердой фазе. Указанная твердая фаза состоит из зародышей, которые в процессе отверждения действуют как исходные ядра.

Наиболее распространенный способ образования зародышей заключается в направлении части гранулированного продукта после соответствующего сортирования (грохочения) и измельчения на рециркуляцию с целью создания зародышей. Известно также, что для создания указанных зародышей используется часть имеющейся жидкости. Такое решение заключается, например, в создании зародышей в виде маленьких твердых таблеток посредством подходящих таблетировочных машин, в которых капельки жидкости осаждаются на длинной охлаждаемой ленте транспортера. Однако все это требует наличия ряда дополнительных машин (установок). В частности, таблетировочные машины - очень большие и дорогостоящие.

Другой способ превращения жидкой мочевины в твердый продукт, который все же отличается от гранулирования (granulation), представлен так называемым приллированием (prilling; отверждение капелек распыленной жидкой мочевины). В процессе приллирования подают во вращающуюся перфорированную (диспергирующую) корзину, при использовании которой в башне создают в основном монодисперсный поток капелек жидкости. В башне капельки опускаются самотеком и отверждаются посредством движущегося в противотоке потока воздуха, образуя твердые частицы, называемые приллами. Не считая статистического отклонения, все капельки в монодисперсном потоке в основном имеют одинаковый размер; размер твердых прилл, получаемых в башне, соответствует размеру капелек, т.е. определяется размером отверстий корзины.

Известно, что процессы приллирования приводят к получению хрупкого продукта, который поэтому недостаточно удовлетворяет требованиям. Это обусловлено процессом отверждения капелек, при котором в приллах в определенной степени остается пористость. Хрупкость может стать причиной того, что продукт будет крошиться на мелкие части во время транспортировки, хранения и т.д., особенно если продукт транспортируют и хранят навалом.

Исходя из вышесказанного известные способы не отвечают требованиям и имеется сильный стимул для поиска нового способа, который преодолеет эти недостатки.

С проблемами, описанными в общих чертах касательно мочевины, подобным образом сталкиваются в процессах гранулирования других жидкостей, например нитрата аммония, сульфата аммония.

Раскрытие изобретения

В изобретении предлагается новый способ и соответствующая установка для гранулирования жидкой фазы, содержащей мочевину. Цель изобретения - превращение потока жидкости, такого как расплав мочевины, в твердый продукт, имеющий оптимальный размер и физические характеристики, исключающие вышеупомянутые недостатки известного продукта.

Указанная цель достигнута в предлагаемом способе гранулирования жидкой фазы, в котором создают полидисперсный поток капелек упомянутой жидкой фазы с нисходящим движением в контакте с воздухом для отверждения вдоль в основном вертикального тракта (пути) процесса гранулирования и в котором в указанном полидисперсном потоке маленькие капельки отверждаются образуя твердые частицы, причем упомянутые твердые частицы увеличиваются в размере при столкновении с другими капельками жидкости.

Термин "полидисперсный поток" означает, что поток капелек жидкости, первоначально распыленных в воздухе, включает капельки, имеющие диаметр, изменяющийся в определенных пределах от минимального диаметра до максимального диаметра. Предпочтительно поток включает капельки с диаметром, изменяющимся от 0,1 мм (100 мкм) до приблизительно 2,5 мм, а более предпочтительно - от 0,2 мм до 2 мм.

Такой поток капелек может быть создан, например, при использовании ряда распылительных головок. Распылительные головки имеют отверстия различного диаметра, для того чтобы создать требуемый полидисперсный поток.

Происходит пневматическое перемещение капелек жидкой фазы, которые постепенно отверждаются. Это выражение означает, что капельки диспергируют в воздухе независимо от относительной скорости капелек и воздуха. Например, "степень вакуума" по тракту процесса гранулирования существенно выше в сравнении с псевдоожиженным слоем, т.е. твердая фаза является в основном более разжиженной, чем в псевдоожиженном слое. Степень вакуума в потоке, проходящем по тракту процесса гранулирования, например, выше 0,9 и обычно почти равна 1.

Тракт процесса гранулирования проходит по существу от входной зоны, соответствующей зоне подачи капелек жидкости, до выпускной зоны, в которую доставляется твердый продукт.

Если требуется, подаваемая в процесс жидкая фаза может содержать добавки. Например, введение добавок может быть предусмотрено при гранулировании расплава мочевины.

Теперь перечислим другие предпочтительные отличительные признаки изобретения.

По меньшей мере часть воздуха можно подавать по указанному тракту процесса гранулирования через воздухопроницаемую стенку. Упомянутая проницаемая стенка определяет границы по меньшей мере начального участка указанного тракта.

В некоторых вариантах осуществления изобретения все количество подаваемой жидкой фазы в виде упомянутого полидисперсного потока капелек вводят в верхнюю часть (т.е. на начальном участке) указанного тракта процесса гранулирования.

В других вариантах осуществления изобретения первую часть подаваемой жидкой фазы вводят в верхнюю часть указанного тракта процесса гранулирования, а остальную часть упомянутой жидкой фазы вводят сбоку по меньшей мере на одном промежуточном участке указанного тракта. Это может быть сделано с использованием ряда боковых распылительных головок, установленных в дополнение к распылительным головкам в верхней части.

Подача части жидкой фазы сбоку по тракту может быть уместной в зависимости от требуемого диаметра гранул. Обычно подача всего количества жидкой фазы посредством распылительных головок в верхней части обеспечивает возможность получения гранул, имеющих определенный максимальный диаметр; для получения гранул большего диаметра следует использовать также боковые распылительные головки. Например, при гранулировании мочевины для получения гранул с диаметром приблизительно 3 мм или более предпочтительно иметь боковые распылительные головки.

В некоторых вариантах осуществления изобретения воздух движется в основном нисходящим потоком, и поэтому по существу имеет место параллельное движение воздуха и капелек жидкости. Предпочтительно капельки распыляют на тракте процесса гранулирования с высокой скоростью, которая выше скорости воздуха. В ряде предпочтительных вариантов осуществления изобретения в основном на конечном участке тракта процесса гранулирования вводят поток вторичного (вспомогательного) охлаждающего воздуха. Ввод упомянутого вторичного воздуха обеспечивает возможность улучшения охлаждения на конечном участке тракта процесса гранулирования, куда поступает первичный воздух для отверждения (вводимый на расположенном выше участке в верхней части), имеющий сравнительно высокую температуру вследствие теплообмена с жидкой фазой.

В других вариантах осуществления изобретения воздух движется в основном восходящим потоком, т.е. в противотоке относительно потока капелек жидкости. Более предпочтительно вводить большую часть воздуха для отверждения на тракте процесса гранулирования с потоком, поступающим из нижнего конечной зоны указанного тракта процесса гранулирования, а меньшую часть упомянутого воздуха для отверждения вводить через пористую стенку, определяющую границы верхнего участка указанного тракта.

Стенка, определяющая границы тракта процесса гранулирования, может быть цилиндрической (или многоугольной /полигональной/), т.е. в основном с постоянным поперечным сечением, или конической, т.е. с увеличивающимся или уменьшающимся поперечным сечением.

В вариантах осуществления изобретения с нисходящим потоком воздуха упомянутая стенка предпочтительно имеет слегка конусообразную форму с раствором (расширением) конуса в направлении к нижней части, т.е. поперечное сечение в основании упомянутой стенки больше поперечного сечения в верхней части. С другой стороны, в вариантах осуществления изобретения с восходящим потоком воздуха предпочитают в основном коническую стенку (с большим углом конусности в сравнении с вариантом с нисходящим потоком воздуха), причем упомянутая стенка имеет раствор конуса в направлении к верхней части.

Другими словами, образованный стенкой конус раскрывается в направлении к верхней части или к нижней части в зависимости от направления движения воздуха (восходящее или нисходящее). Указанные варианты осуществления изобретения применимы также для вариантов с многоугольной стенкой.

На указанном тракте процесса гранулирования воздух можно подавать при соответствующих условиях. В некоторых вариантах осуществления изобретения может быть предпочтительно подавать большее количество воздуха вблизи зоны подачи жидкости, которая находится около распылительных головок, где начинается процесс отверждения. Далее, скорость потока воздуха на тракте процесса гранулирования может снижаться. В этом случае скорость потока может снижаться по линейному закону или в соответствии с другим законом.

Другая предпочтительная особенность заключается в повторном вводе (рециркуляции) мелких твердых частиц за исключением пыли, обработка которой возможна в известном по сути скруббере. Термин "мелкие частицы" обозначает гранулы, которые в конце тракта процесса гранулирования не достигают требуемого минимального размера (например, менее 2 мм). Мелкие частицы (в технической литературе называемые просто мелочью) отделяют от более крупных гранул и повторно вводят в тракт процесса гранулирования. Предпочтительно эту мелочь вводят повторно посредством пневматического перемещения. Следует отметить, что рециркуляция мелочи - это предпочтительная, но необязательная особенность, поскольку она не является необходимой для предлагаемого в изобретении способа.

Предельный размер зависит от требуемого продукта. Обычно готовый продукт согласно заданию должен иметь гранулы диаметром по меньшей мере 2-2,5 мм. Разделение гранул и мелких частиц можно осуществлять с использованием сита (грохота).

Другая цель изобретения - устройство для гранулирования, предлагаемое в прилагаемой формуле изобретения.

Гранулирование осуществляется в основном следующим образом. Маленькие капельки в полидисперсном потоке (имеющие диаметр близкий к минимальной величине в полидисперсном потоке, например несколько сотен микрон) быстро отверждаются, замедляя движение относительно более крупных капелек вследствие контакта с воздухом. Образовавшиеся таким образом твердые частицы соударяются (неупруго) с другими капельками, являющимися частью полидисперсного потока, которые все еще находятся в жидком состоянии и обычно являются более крупными и движущимися с высокой скоростью. Твердая частица при движении в нисходящем потоке по тракту процесса гранулирования внедряется, например, в крупную капельку, которая, в свою очередь, отверждается и так далее, до получения гранул.

Следует отметить, что этот процесс гранулирования является самоподдерживающимся, не требуя введения твердых зародышей извне, т.е. без внешней подачи твердой фазы и без предварительного гранулирования.

Мелкие частицы (кроме пыли) повторно вводят в тракт процесса гранулирования для выращивания посредством контакта с другими капельками жидкости. Таким образом, мелкая частица, повторно введенная в гранулятор, имеет тенденцию увеличиваться, образуя твердую частицу большего размера. На тракте процесса гранулирования отдельная частица может претерпевать некоторые изменения, до тех пор пока не образует твердую гранулу по меньшей мере требуемого минимального размера.

Значительное преимущество изобретения состоит в том, что не требуется подача твердых ядер (зародышей), как это, с другой стороны, имеет место в известных грануляторах, в том числе в грануляторах с псевдоожиженным слоем. Этот процесс поддерживается только путем подачи жидкости (расплава) и воздуха, которые в самом процессе являются единственными входящими потоками. Поэтому не требуются объемные и дорогостоящие устройства (такие как таблетировочные машины) для создания зародышей. Более того, этим способом не получают чрезмерно большие гранулы, как это, с другой стороны, имеет место в псевдоожиженных слоях, и устройства для измельчения также не требуются.

Варианты осуществления изобретения с восходящим потоком воздуха обычно обеспечивают возможность создания более компактного устройства.

С точки зрения качества продукта изобретение дает возможность получать гранулы с высокой твердостью и хорошей однородностью гранулометрического состава. Заявитель обратил внимание на то, что предлагаемым в изобретении способом получают твердые гранулы большего размера в сравнении с обычными приллами и имеющие такую же твердость, что и гранулы, полученные способами с псевдоожиженным слоем.

Краткое описание фигур

Далее преимущества изобретения показаны со ссылкой на ряд примеров осуществления изобретения и с использованием фигур:

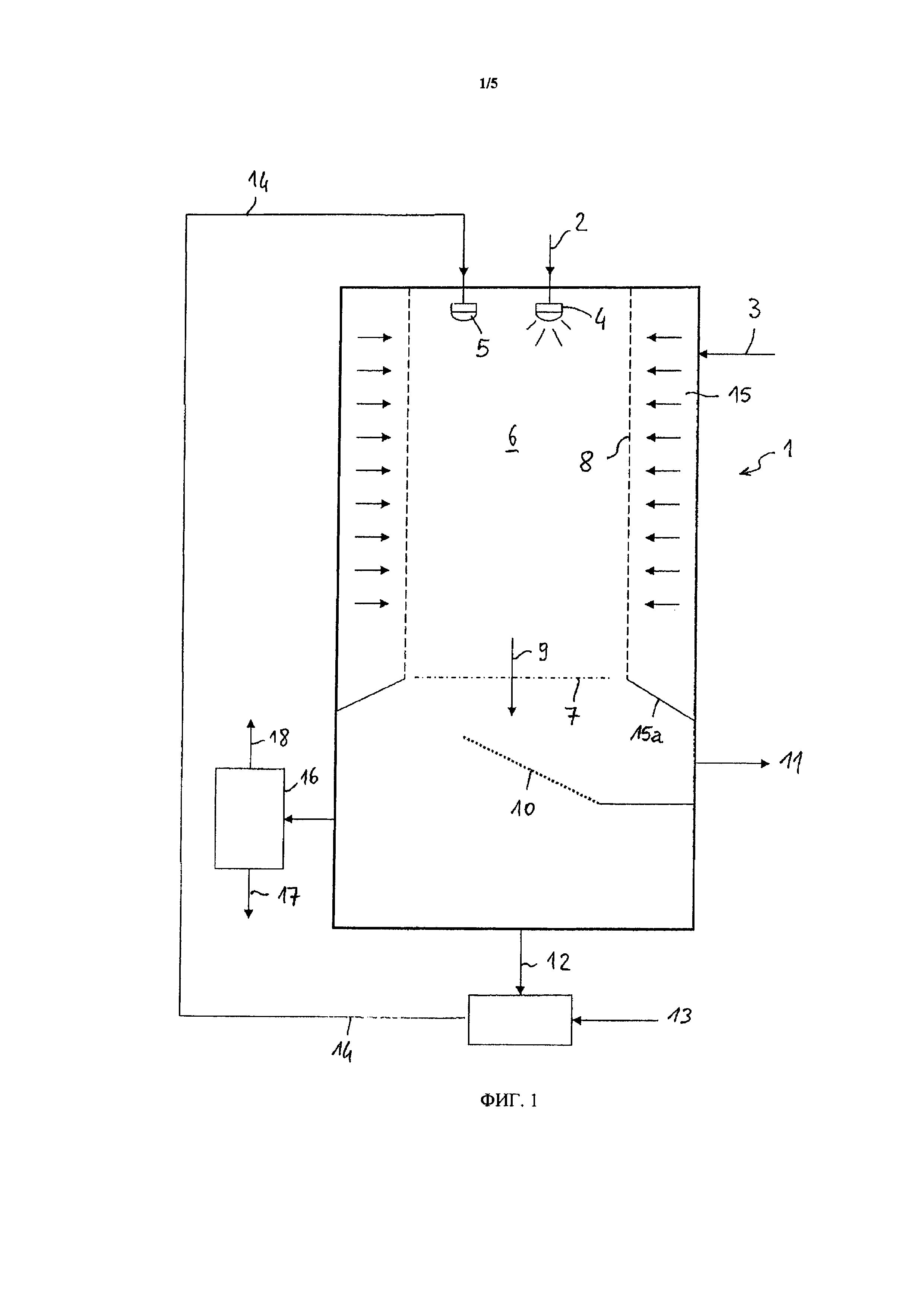

фиг. 1 схематически изображает устройство для осуществления способа гранулирования, предлагаемого в одном из многих вариантов осуществления изобретения, с нисходящим потоком воздуха на тракте процесса гранулирования.

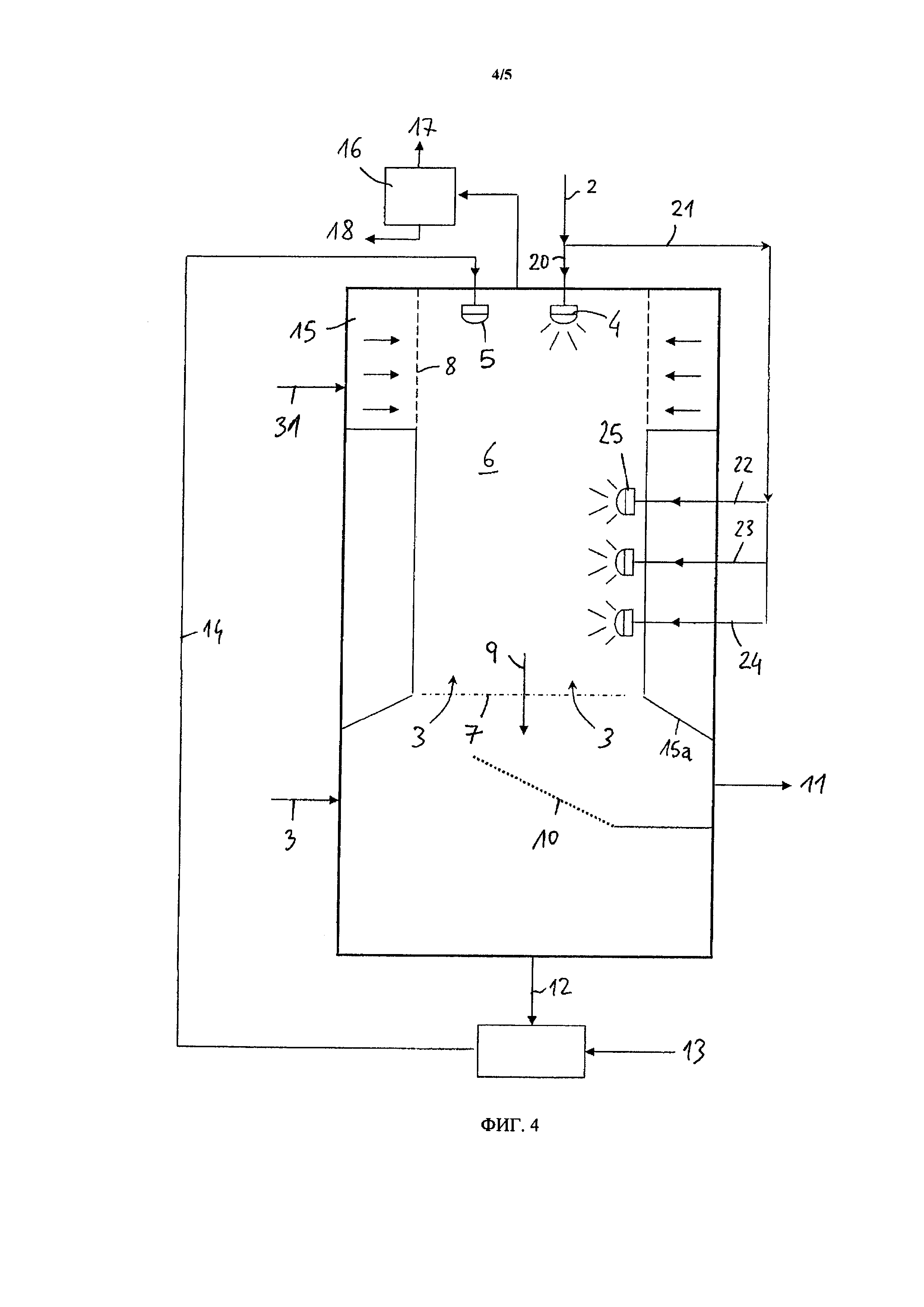

фиг. 2 изображает вариант устройства, показанного на фиг. 1, в котором часть жидкости вводят с использованием боковых распылительных головок.

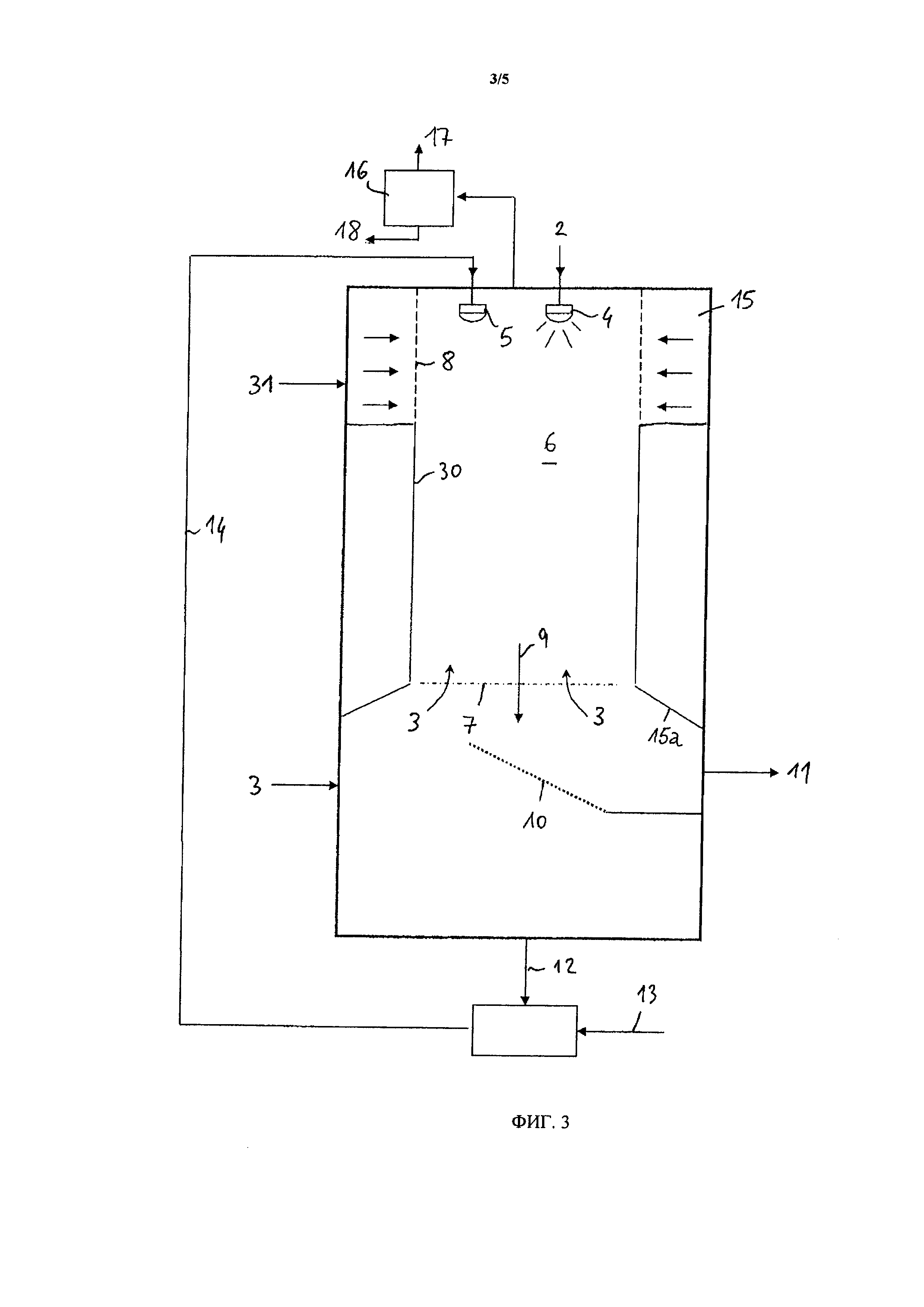

фиг. 3 изображает устройство, предлагаемое в другом возможном варианте осуществления изобретения, в котором воздух на тракте процесса гранулирования движется восходящим потоком.

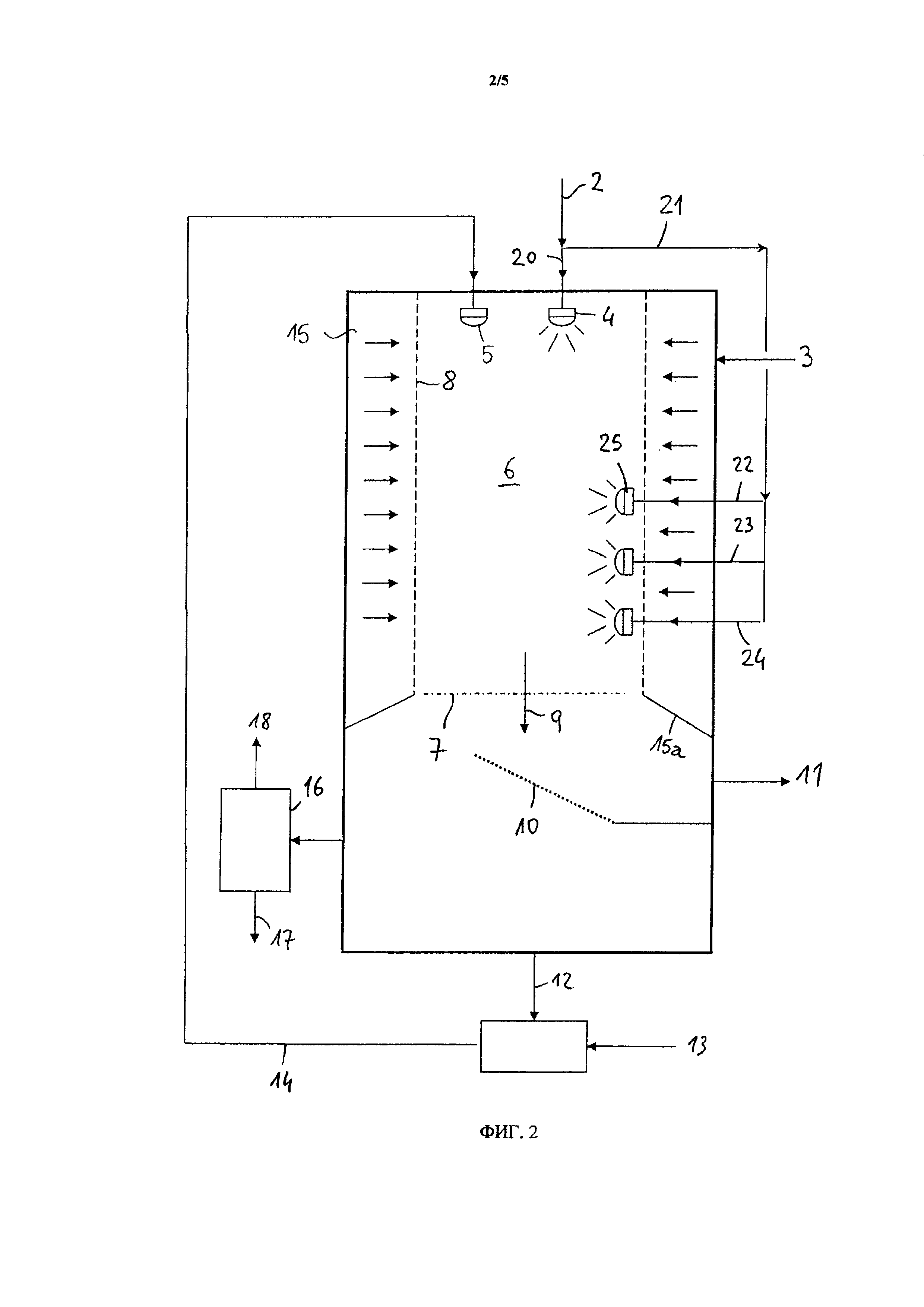

фиг. 4 изображает вариант устройства, показанного на фиг. 3, в котором часть жидкости вводят с использованием боковых распылительных головок.

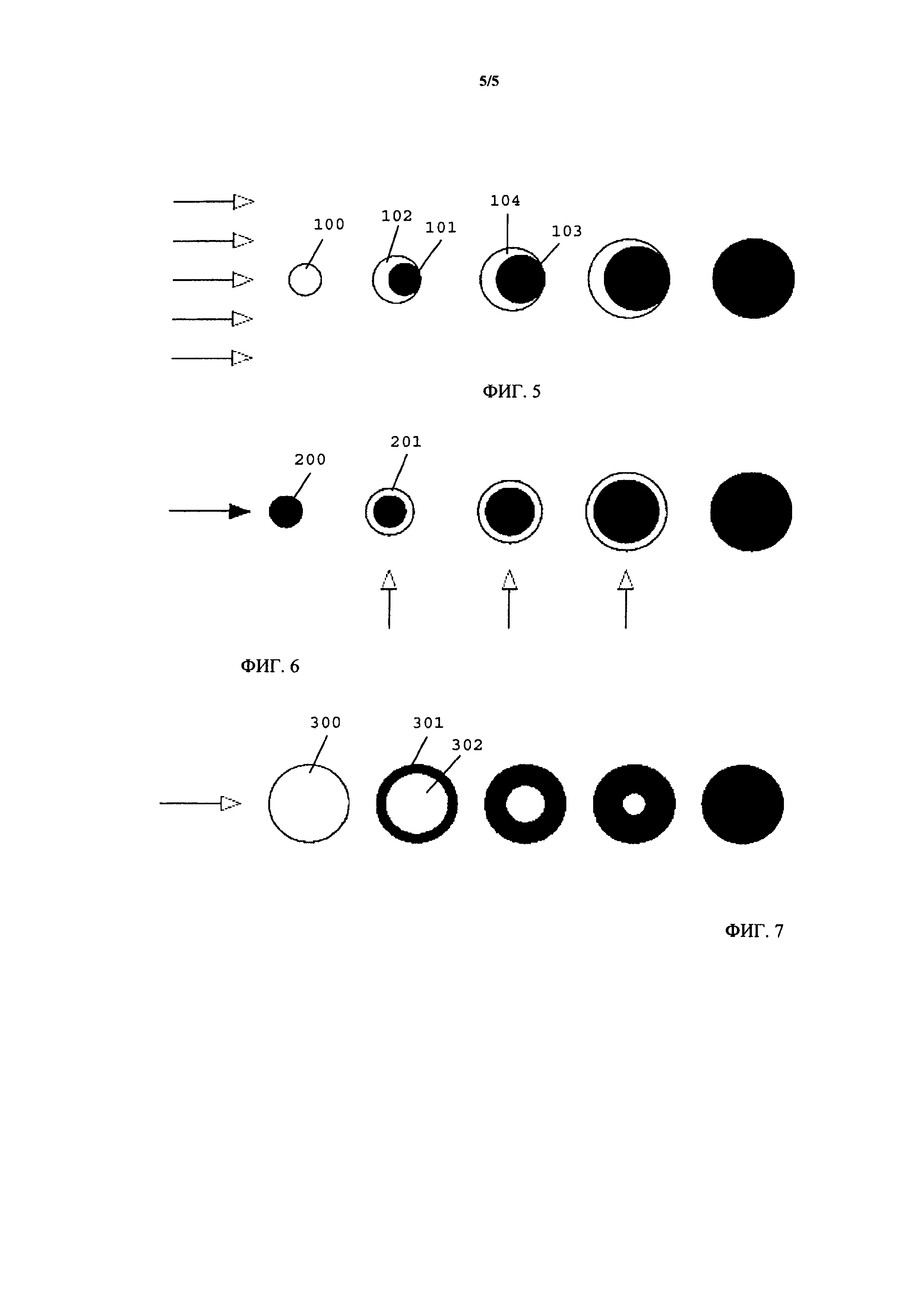

фиг. 5 схематически показывает процесс образования твердых гранул в полидисперсном потоке капелек жидкости, происходящий, например, в устройствах, изображенных на фиг. 1-4.

фиг. 6 и 7 изображают для сравнения известные процессы образования гранул при гранулировании и приллировании соответственно.

Осуществление изобретения

На схеме фиг. 1 показан вертикальный гранулятор 1 с использованием жидкой фазы 2, состоящей из расплава мочевины, и воздуха 3. В этом примере жидкая фаза 2 поступает с установки для получения мочевины, сконструированной в соответствии с одним из многих известных способов. Исходя из требований к продукту указанная жидкая фаза 2 может при необходимости содержать добавки.

Жидкую фазу 2 подают к ряду распылительных головок 4 в верхней части, осуществляющих распыление в грануляторе, образуя полидисперсный поток капелек, имеющий высокую скорость, направленный в основном от верхней части к нижней части. В некоторых вариантах осуществления изобретения рядом с распылительными головками 4 расположены другие верхние распылительные головки 5 для рециркуляции мелочи, как описано ниже.

Струя капелек движется по тракту 6 процесса гранулирования, который по существу проходит от верхней части гранулятора 1 до выпускной зоны, обозначенной пунктирной линией 7. Следует заметить, что указанная линия 7 является воображаемой линией и не представляет собой физическую стенку (перегородку). В этом примере тракт процесса гранулирования представлен башней, границами которой является воздухопроницаемая стенка 8. Упомянутая стенка 8 представляет собой, например, металлическую проволочную ткань, или сетку, или перфорированный (дырчатый) лист, или их эквивалент. Стенка 8 предпочтительно является цилиндрической, или многоугольной, или слегка конусообразной.

Воздух 3 вначале подают в кольцевой зазор 15 между стенкой 8 и внешней стенкой, которая на фигурах представляет собой наружную обшивку (корпус) гранулятора 1. В нижней части этот зазор закрыт нижней стенкой 15а.

Воздух из зазора 15 распределяется в башне 6 через проницаемую стенку 8.

На фиг. 1 воздух движется нисходящим потоком, т.е. воздух, выходящий из стенки 8, проходит вниз и пересекает зону 7, достигая нижней части гранулятора. В других вариантах осуществления изобретения, которые будут описаны ниже (например, фиг. 3), воздух движется по тракту 6 восходящим потоком.

Скорость выталкивания капелек жидкой фазы из распылительных головок 4 преимущественно выше скорости ввода воздуха; таким образом, в башне 6 имеет место струя быстролетящих капелек, распыляемая на медленно движущийся поток воздуха.

Поток капелек, создаваемый распылительными головками 4, по существу распределяется в воздухе. Для обозначения такого состояния диспергирования в воздухе используется термин "пневматическое перемещение".

Стрелка 9 обозначает твердый материал, выходящий с тракта 6 процесса гранулирования. Сито (грохот) 10 служит для разделения гранул 11 требуемого размера (например, более 2 мм и менее 4 мм) и мелких частиц (мелочи), обозначенных линией 12.

Гранулы 11 представляют собой продукт гранулирования. В некоторых случаях выходящие из процесса гранулы 11 можно подвергать дополнительному выращиванию с использованием по существу известной технологии.

Мелкие частицы 12 (за исключением пыли) предпочтительно повторно вводят в гранулятор 1. В примере на фиг. 1 это происходит с использованием воздуха 13 для переноса (например, посредством эжектора). По линии 14 мелочь 12, переносимую предназначенным для переноса воздухом 13, подают к соответствующему ряду распылительных головок 5.

Воздух, выделяющийся из гранулятора 1, предпочтительно очищают в скруббере 16 для увлажнения пыли. В указанном скруббере 16 содержащая воздух пыль из нижней части гранулятора 1 контактирует с раствором жидкости, содержащим мочевину, для того чтобы растворить пыль и получить раствор 17 для повторного использования жидкости и очищенный воздух 18. В соответствии по существу с известным способом раствор 17 возвращают для повторного использования на установку для получения мочевины.

В некоторых вариантах осуществления изобретения в зоне впуска капелек жидкости расход воздуха может быть больше, что соответствует началу процесса отверждения. Например, из фиг. 1 видно, что проницаемая стенка 8 может быть выполнена так, чтобы вблизи распылительных головок 4 обеспечить больший расход воздуха в сравнении с нижним участком, находящимся вблизи выпускной зоны 7.

С целью улучшения охлаждения можно подавать поток свежего охлаждающего воздуха (называемого также вторичным /дополнительным/ воздухом) в нижнюю часть тракта 6. Например, зазор 15, по усмотрению, можно разделить перегородкой, получая верхний зазор для впуска воздуха 3, предназначенного для основного отверждения, и нижний зазор, в который подают вторичный воздух, предназначенный в основном для охлаждения потока. Вторичный воздух, используемый для охлаждения, а не для гранулирования, можно подавать также с использованием стенки, имеющей соответствующие отверстия или прорези.

На фиг. 2 показан вариант устройства, изображенного на фиг. 1, в котором жидкая фаза 2 разделяется на два потока 20 и 21. Поток 20 подают к распылительным головкам 4 в верхней части; поток 21 направляют к боковым распылительным головкам 25, распределенным на тракте 6. Линии 22, 23 и 24 обозначают подачу к разным рядам боковых распылительных головок, например, через распределительные устройства в стенке 8.

Боковые распылительные головки 25 могут представлять собой обычные распылительные сопла (форсунки). Варианты осуществления изобретения с боковыми распылительными головками успешно используются для получения гранул соответствующего размера (например, более 3 мм).

В некоторых вариантах осуществления изобретения, которые являются предпочтительными с точки зрения конструкции, проницаемая стенка 8 имеет многоугольное поперечное сечение (например, с 6 или 8 сторонами) со стойками, на которых размещены боковые распылительные головки 25.

На фиг. 3 показан вариант, в котором на тракте 6 процесса гранулирования воздух движется восходящим потоком. В этом случае воздух 3 подается в нижнюю часть гранулятора 1 и выходит в верхней части для подачи в скруббер 16 (если это предусмотрено). Как видно из фигур, воздух 3 поступает в башню 6 из нижней зоны 7 и поднимается вверх.

Проницаемая стенка 8 (а также зазор 15) в этом примере определяют границы только верхней части тракта 6. Границы остальной части определены непористой стенкой 30. Поток воздуха 31 преимущественно подают через проницаемую стенку 8, для того чтобы иметь дополнительный поток свежего воздуха в зоне ввода жидкости, прилегающей к распылительным головкам 4. Поток 3 предпочтительно составляет большую часть (например, 2/3) общего количества подаваемого воздуха (потоки 3 и 31).

В варианте осуществления изобретения, как на фиг. 3, капельки жидкости и воздух движутся в противотоке. В качестве неограничивающего примера жидкость может иметь относительную скорость около 10 м/с, а воздух может иметь скорость движения вверх около 6 м/с, снижая скорость жидкости до 4 м/с. Таким образом, время пребывания в грануляторе увеличивается. Поэтому высота конструкции, как на фиг. 3, при одинаковом диаметре значительно меньше в сравнении с конструкцией, изображенной на фиг. 1 или 2.

Фиг. 4 аналогичен фиг. 3, воздух 3 поступает из нижней части и движется в грануляторе восходящим потоком; на фиг. 4 жидкость так же распределяется с использованием боковых распылительных головок 25, также как на фиг. 2.

Процесс образования гранулы схематически показан на фиг. 5. На фиг. 6 и 7 для сравнения показаны известные процессы образования гранулы (роста), обеспечиваемые с использованием систем с псевдоожиженным слоем (фиг. 6) и башен для приллирования (фиг. 7).

На фиг. 5 изображена маленькая капелька 100 жидкости (например, размером менее 500 микрон), находящаяся в полидисперсном потоке, создаваемом распылительными головками 4. Указанная капелька быстро отверждается при контакте с воздухом, образуя маленькую твердую гранулу 101. Между тем, другие более крупные капельки все еще находятся в жидком состоянии. Эта твердая гранула имеет тенденцию к снижению скорости в потоке и сталкивается с какой-нибудь капелькой, например с более крупной и более быстролетящей капелькой 102, образуя более крупную твердую частицу 103. Образовавшаяся таким образом твердая частица 103, в свою очередь, сталкивается с еще более крупной капелькой 104 жидкости и т.д., до получения гранулы в последовательности, показанной на фиг. 5.

Специалисту в данной области техники будет ясно, что этот способ совершенно отличается от известных. Обычный способ гранулирования в псевдоожиженном слое (фиг. 6) начинается с зародыша 200 твердой частицы, изображенного на фиг. 6, на котором осаждаются и затвердевают тонкие слои 201 жидкости, что приводит к его росту в последовательности, показанной на фиг. 6. С другой стороны, метод приллирования (фиг. 7) начинается с капельки 300 жидкости, размер которой по существу равен размеру требуемой твердой частицы. Посредством контакта с воздухом эта капелька начинает затвердевать, образуя сначала тонкую твердую корку 301 вокруг жидкой сердцевины 302; отверждение продолжается, достигая сердцевины, до образования твердой частицы, которая, однако, оказывается пористой и хрупкой. С другой стороны, изобретение обеспечивает получение твердой частицы с такими же механическими свойствами, как у гранул из псевдоожиженного слоя, в то же время имея преимущество с точки зрения использования более простых устройств и отсутствия необходимости в зародышах.

В вариантах осуществления изобретения, включающих боковые распылительные головки, как на фиг. 2 и 4, процесс, показанный на фиг. 5, имеет место в основном в верхней части гранулятора 1. В нижней части гранулятора, где ранее образовавшиеся твердые гранулы (образованные вышеупомянутым способом, показанным на фиг. 5) сталкиваются с капельками жидкости, распыляемыми боковыми распылительными головками, осуществляется процесс выращивания, в ходе которого слой жидкости осаждается на гранулу и затвердевает, увеличивая ее диаметр. Другими словами, в нижней части гранулятора по существу обеспечивают процесс образования, показанный на фиг. 6. В вариантах осуществления изобретения, в которых расплав вводят с использованием только распылительных головок в верхней части, как, например, на фиг. 1 или 3, осуществляется лишь процесс образования, показанный на фиг. 5.

При гранулировании мочевины расплав 2 имеет концентрацию мочевины предпочтительно 96% или выше, тогда как твердые гранулы имеют более высокую концентрацию, например 99,8 или 99,9%. В некоторых вариантах осуществления изобретения первый используемый поток расплава мочевины имеет сравнительно низкую концентрацию, под этим следует понимать концентрацию ниже 99%, но все же это - высокая концентрация, например около 95% или выше, а второй используемый поток имеет еще более высокую концентрацию, выше 99%, и предпочтительно - выше 99,5% (например, 99,7%). В этом случае первый поток преимущественно подают в распылительные головки 4 в верхней части, а второй поток с концентрацией выше 99% преимущественно подают в боковые распылительные головки 25.