Результат интеллектуальной деятельности: Гидрофобный пористый керамический материал и способ его получения

Вид РИД

Изобретение

Изобретение относится к области получения гидрофобного высокотемпературного пористого керамического материала с полимерным покрытием, в частности, фторпарафиновым, с использованием технологии сверхкритического СО2 (СК-CO2), которая применима для придания гидрофобных свойств пористым материалам и изделиям из керамики, что может быть использовано для создания поверхностей с уменьшенным сопротивлением водяному потоку, для защиты поверхностей и объема материалов от измороси, конденсации влаги и обледенения.

В настоящее время проблема гидрофобизации пористого керамического материала заключается в том, что при использовании существующих способов и материалов невозможно осуществить равномерное однородное нанесение гидрофобного покрытия, обеспечивающего придание пористому керамическому материалу высокогидрофобного состояния как внутри объема, так и на его поверхности.

Для получения гидрофобных керамических материалов известно применение методов пропитки или окунания в раствор жидкого гидрофобного материала (кремнийорганика), метода нанесения гидрофобного покрытия в вакууме, метода пропитки расплавов гидрофобных материалов и пр.

Из уровня техники известен высокотемпературный волокнистый теплозащитный материал, который представляет собой твердую плиту (US 5569423 А, опубл. 29.10.1996, В28В 1/52). Недостатком материала является его высокая гидрофильность, что исключает его применение в условиях повышенной влажности и воде.

Известен водоотталкивающий элемент, на поверхность которого из раствора полимера нанесено гидрофобное покрытие. Элемент выполнен в виде диска для магнитной записи (JP 2001314810 А, опубл. 13.11.2001, B05D 3/12).

Недостатком вышеописанного элемента является низкая водоотталкивающая способность, поскольку полимер конденсируется в гранулярное, неоднородное по морфологии покрытие, неспособное проникать вглубь пористой структуры.

Наиболее близким к заявляемому техническому решению является гидрофобный материал, выполненный из микропористого полиэтилена, и способ осаждения гидрофобного полимерного покрытия - ультрадисперсного политетрафторэтилена (УПТФЭ) "Форум" на его поверхность непосредственно из раствора в СК-CO2. При осуществлении способа на поверхность подложки с шероховатой поверхностью характеризующейся соотношением r>1, где r - фактор шероховатости, определяемый отношением площадей реальной поверхности и ее геометрической проекцией на плоскость, осаждают гидрофобный материал из раствора в сверхкритическом СО2, при этом подложку вместе с гидрофобным материалом помещают в реактор, реактор герметизируют и создают в нем раствор в сверхкритическом - СО2 с концентрацией 0,001-100 г/л, а осаждение проводят при давлении от 7 до 100 МПа и температуре от 35 до 200°С в течение времени от 15 мин. до 24 ч., после чего проводят декомпрессию. Модификация увеличивает значение угла смачивания водой с 88° до 135° (RU 2331532 С2, опуб. 20.08.2008, B60R 13/00).

Недостатком данного способа гидрофобизации является невысокий краевой угол смачивания водой и растворимость в СК-CO2 только низкомолекулярной части полимера. Недостатком материала полученного данным способом является гидрофобность его поверхности, а не объема, и низкая предельная температура его эксплуатации.

Техническая задача заявленного изобретения заключается в создании пористого керамического материала с температурой эксплуатации до 1700°С, обладающего повышенной водоотталкивающей способностью за счет придания ему свойств близких к супергидрофобным, т.е. увеличении угла смачивания водой его поверхностей до 150°.

Технический результат состоит в повышении водоотталкивающей способности вследствие увеличения угла смачивания водой до 150° модифицированных поверхностей пористого керамического материала с температурой эксплуатации до 1700°С.

Для достижения заявленного технического результата предложен способ получения гидрофобного покрытия, при осуществлении которого на поверхность подложки с шероховатой поверхностью характеризующейся соотношением r>1, где r - фактор шероховатости, определяемый отношением площадей реальной поверхности и ее геометрической проекцией на плоскость, осаждают гидрофобный материал из раствора в сверхкритическом СО2, при этом подложку вместе с гидрофобным материалом помещают в реактор, реактор герметизируют и создают в нем раствор в сверхкритическом CO2 с концентрацией 0,001-100 г/л, а осаждение проводят при давлении от 7 до 100 МПа и температуре от 35 до 200°С в течение времени от 15 мин до 24 ч, после чего проводят декомпрессию, причем в качестве гидрофобного материала осаждения используют фторпарафин, при этом фторпарафин осаждают в объеме высокотемпературного пористого керамического материала, скорость декомпрессии составляет 1-60 мл/час.

Предпочтительно, фторпарафин осаждают на высокотемпературный пористый керамический материал со сложной геометрией поверхности.

Предложен гидрофобный пористый керамический материал, на поверхность которого нанесено гидрофобное покрытие. Гидрофобное покрытие - фторпарафин нанесено на поверхность муллитокорунда или муллитокремнезема, или оксида алюминия, или оксида кремния, или оксида циркония, или оксида гафния, или оксида титана, или оксида магния, или их смеси, растворителем является сверхкритический СО2.

Достижение результата обеспечивается за счет комбинации имеющегося поверхностного рельефа пористого керамического материала и гидрофобности поверхностного слоя после осаждения тонкого и однородного гидрофобного фторпарафинового покрытия из раствора в СК-СО2. Использование СК-СО2 в качестве носителя фторпарафина позволяет осуществить глубокую и однородную модификацию пористой структуры материала, при этом в силу однородности тонкого покрытия не искажая его морфологию.

Авторами было установлено, что использование сверхкритического CO2 (СК-СО2) в качестве растворителя при формировании гидрофобных покрытий в объеме пористого керамического материала зависит от технологических режимов. Растворяющая способность СК-CO2 существенно зависит от температуры, давления и скорости декомпрессии, что позволяет реализовать оптимальную динамику процесса нанесения фторпарафиновых пленок с возможностью регулирования толщины покрытия вплоть до нанометрового диапазона. Указанные интервалы температур и давления обеспечивают оптимальные условия растворения фторпарафинов в СК-СО2.

Увеличение температуры более 200°С и давления выше 100 МПа не влияют на процесс растворения низкомолекулярных фторпарафинов в СК-СО2.

При скорости декомпрессии свыше 60 мл/час происходит неоднородное осаждение фторпарафинового покрытия в объеме пористого керамического материала, что исключает возможность получения супергидрофобного материала.

Сверхкритическая среда заполняет весь предоставленный объем (как газ) и способна проникать в открытые поры, на стенки которых из раствора будет наноситься фторпарафин.

У СО2 отсутствует жидкая фаза при атмосферном давлении, что дает возможность исключить переорганизацию осажденного на поверхность керамики фторпарафинового покрытия при уходе растворителя из-за влияния сил поверхностного натяжения. Этот же аспект позволяет решить проблему остаточного растворителя. В сверхкритической среде диффузионные процессы протекают очень быстро, что позволяет сократить время нанесения фторпарафинового покрытия. Важными достоинствами являются также нетоксичность и экологическая чистота CO2.

Материал, полученный данным способом, обладает высокой предельной температурой эксплуатации (до 1700°С) и углом смачивания водой поверхности до 150° при комнатной температуре.

Приготовленная заявляемым способом поверхность пористого керамического материала обладает меньшим сопротивлением водяному потоку за счет проскальзывания граничного слоя потока воды по фторпарафиновой поверхности. Такая поверхность в меньшей степени подвержена процессам конденсации влаги и образования измороси. Дополнительный достигаемый технический результат состоит в нанесении гидрофобного покрытия, предохраняющего от конденсации влаги и намерзания измороси как на поверхности, так и в объеме пористого керамического материала.

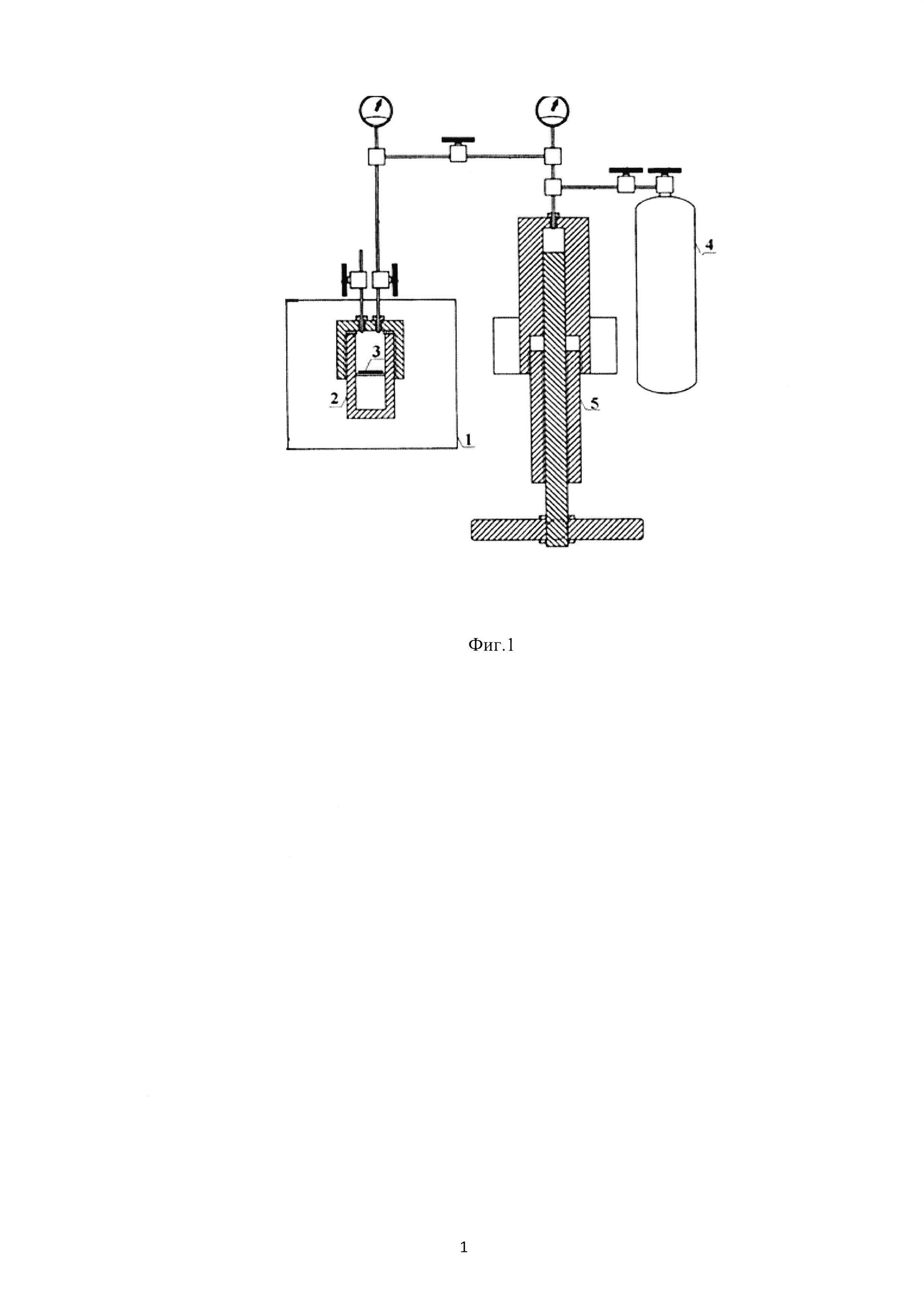

Изобретение изображено на фиг. 1, где приводится схема получения материала.

Высокотемпературный пористый керамический материал 3 и навеску фторпарафина помещают в реактор 2, после чего его герметизируют. Затем реактор 2 заполняют газом CO2 из баллона 4 и помещают в термостат 1. С помощью термостата 1 и генератора давления 5 устанавливают необходимые температуру (от 35 до 200°С) и давление (от 7 до 100 МПа) для перевода CO2 в сверхкритическое состояние и растворения в СК-СО2 фторпарафина. После того как раствор фторпарафинов в СК-CO2 пропитает объем массивного образца в течение заданного времени (от 15 мин до 24 ч), проводят осаждение олигомеров фторпарафина на твердые поверхности с образованием полимерного покрытия в объеме пористого материала 3: реактор 2 декомпрессируют при заданной температуре и с заданной скоростью (от 1 до 60 мл/ч), при этом образец переходит в близкое к супергидрофобному состояние (становится модифицированным). Далее реактор 2 разбирают и извлекают модифицированный пористый керамический материал 3.

Примеры осуществления.

Пример 1. В качестве материала гидрофобного покрытия, наносимого на поверхность керамики в объеме пористого материала 3, используют фторпарафин марки ППУ-90 производимого ООО «ГалоПолимер - Кирово-Чепецк». Используют СО2 степени чистоты 99,997%. В реактор 2 объемом 10 мл помещают 100 мг фторпарафина (это соответствует концентрации полимерного раствора 10 г/л) и пористый керамический материал 3 с геометрическими размерами 20×10×3 мм. Затем реактор 2 с помещенными в него фторпарафиновой навеской и пористым керамическим материалом 3 продувают газом СО2 для удаления следов воздуха и воды. Реактор 2 герметизируют и создают в нем давление CO2 20 МПа при температуре 70°С. Стабилизацию фторпарафинового раствора осуществляют в течение 3,5 часов, после чего СО2 выпускают из реактора 2 со скоростью 15 мл/час, поддерживая при этом температуру 70°С. После этого модифицированный материал 3 извлекают из реактора 2. Для оценки водоотталкивающей способности (супергидрофобных свойств) проводят измерения значений угла смачивания водой.

Пример 2. В условиях примера 1 в качестве пористого керамического материала 3 используют гидрофильный волокнистый теплозащитный материал марки ТЗМК-10, мгновенно поглощающий каплю воды при попытке определения краевого угла смачивания. После модификации угол смачивания водой составил 150°.

Пример 3. То же, что и в примерах 1 и 2, только в реактор 2 помещают 0,01 мг фторпарафина (что при растворении навески соответствует концентрации полимерного раствора 0,001 г/л). Реактор 2 герметизируют и создают в нем давление CO2 40 МПа при температуре 200°С. Стабилизацию раствора осуществляют в течение 15 минут. После модификации на отдельных участках образца угол смачивания водой составил 100°. Уменьшение значения угла смачивания по сравнению с примером 2 объясняется недостаточным количеством фторпарафина для придания сплошности гидрофобного покрытия и супергидрофобных свойств материалу.

Пример 4. То же, что и в примере 1, только в реактор 2 помещают 5 мг фторпарафина (что при растворении навески соответствует концентрации полимерного раствора 0,5 г/л). Реактор 2 герметизируют и создают в нем давление CO2 50 МПа при температуре 55°С. В качестве пористого керамического материала 3 используют гидрофильный волокнистый теплозащитный материал марки ВТИ-17, мгновенно поглощающий каплю воды при попытке определения краевого угла смачивания. После модификации угол смачивания водой составил 110°. Уменьшение значения угла смачивания по сравнению с примером 2 объясняется недостаточным количеством фторпарафина для придания сплошности гидрофобного покрытия и супергидрофобных свойств материалу.

Пример 5. То же, что и в примерах 1 и 2, только в реактор 2 помещают 1000 мг фторпарафина (что при растворении навески соответствует концентрации полимерного раствора 100 г/л). Реактор 2 герметизируют и создают в нем давление CO2 65 МПа при температуре 165°С. В качестве материала гидрофобного покрытия используют фторпарафин марки ППУ-110 производимого ООО «ГалоПолимер - Кирово-Чепецк». После модификации угол смачивания водой составил 150°. Угол смачивания по сравнению с примером 2 не изменился, что говорит о достаточном количестве фторпарафина в примере 1.

Пример 6. То же, что и в примерах 1 и 2, только в реактор 2 помещают 50 мг фторпарафина (что при растворении навески соответствует концентрации полимерного раствора 5 г/л). Реактор 2 герметизируют и создают в нем давление CO2 80 МПа при температуре 135°С. В качестве материала гидрофобного покрытия используют фторпарафин марки ППУ-180 производимого ООО «ГалоПолимер - Кирово-Чепецк». После модификации угол смачивания водой составил 140°.

Пример 7. То же, что и в примерах 1 и 2, только в реактор 2 помещают 700 мг фторпарафина (что при растворении навески соответствует концентрации полимерного раствора 70 г/л). Реактор 2 герметизируют и создают в нем давление CO2 95 МПа при температуре 185°С. Модифицированный материал ТЗМК-10 3 характеризуется углом смачивания водой 152°. Угол смачивания по сравнению с примером 2 практически не изменился, что говорит о достаточном количестве фторпарафина в примере 1.

Пример 8. То же, что и в примерах 1 и 2, только в реактор 2 помещают 7 мг фторпарафина (что при растворении навески соответствует концентрации полимерного раствора 0,7 г/л). Реактор 2 герметизируют и создают в нем давление CO2 7 МПа при температуре 200°С.Модифицированный материал ТЗМК-10 3 характеризуется углом смачивания водой 105° на отдельных участках. Уменьшение значения угла смачивания по сравнению с примером 2 объясняется недостаточным количеством фторпарафина для придания сплошности гидрофобного покрытия и супергидрофобных свойств материалу.

Пример 9. То же, что и в примерах 1 и 2, только в реактор 2 помещают 60 мг фторпарафина (что при растворении навески соответствует концентрации полимерного раствора 6 г/л). Реактор 2 герметизируют и создают в нем давление CO2 100 МПа при температуре 75°С. Декомпрессия СО2 проводится со скоростью 60 мл/час. Модифицированный материал ТЗМК-10 3 характеризуется углом смачивания водой 130°. Уменьшение значения угла смачивания по сравнению с примером 2 объясняется недостаточной однородностью фторпарафинового покрытия вследствие высокой скорости декомпрессии.

Пример 10. То же, что и в примерах 1 и 2, только декомпрессия CO2 проводится со скоростью 1 мл/час. Модифицированный материал ТЗМК-10 3 характеризуется углом смачивания водой 150°. Угол смачивания по сравнению с примером 2 не изменился, что говорит о достаточной скорости декомпрессии в примере 1.

Пример 11. То же, что и в примерах 1 и 2, только стабилизацию фторпарафинового раствора осуществляют при 200°С. Модифицированный материал ТЗМК-10 3 характеризуется углом смачивания водой 150°. Угол смачивания по сравнению с примером 2 не изменился, что говорит о достаточной температуре стабилизации в примере 1.

Пример 12. То же, что и в примерах 1 и 2, только стабилизацию фторпарафинового раствора осуществляют при 35°С. Модифицированный материал ТЗМК-10 3 характеризуется углом смачивания водой 123°. Уменьшение значения угла смачивания по сравнению с примером 2 объясняется неполной растворимостью фторпарафина при заданных температурах.

Пример 13. То же, что и в примерах 1 и 2, только стабилизацию фторпарафинового раствора осуществляют при давлении 7 МПа: Модифицированный материал ТЗМК-10 3 характеризуется углом смачивания водой 112°. Уменьшение значения угла смачивания по сравнению с примером 2 объясняется неполной растворимостью фторпарафина при заданном давлении.

Пример 14. То же, что и в примерах 1 и 2, только стабилизацию фторпарафинового раствора осуществляют при давлении 100 МПа. Модифицированный материал ТЗМК-10 3 характеризуется углом смачивания водой 149°. Угол смачивания по сравнению с примером 2 не изменился, что говорит о достаточном давлении стабилизации в примере 1.

Пример 15. То же, что и в примерах 1 и 2, только осаждение проводят в течение 15 мин. После экспозиции модифицированный материал ТЗМК-10 3 характеризуется меньшим углом смачивания водой, чем в примере 2 (120°), что обусловлено неполной растворимостью фторпарафина и недостаточной однородностью фторпарафинового покрытия.

Пример 16. То же, что и в примерах 1 и 2, только осаждение проводят в течение 24 час. После экспозиции модифицированный материал ТЗМК-10 3 характеризуется тем же углом смачивания водой, как в примере 2 (150°), что говорит о достаточном времени осаждения в примере 1.

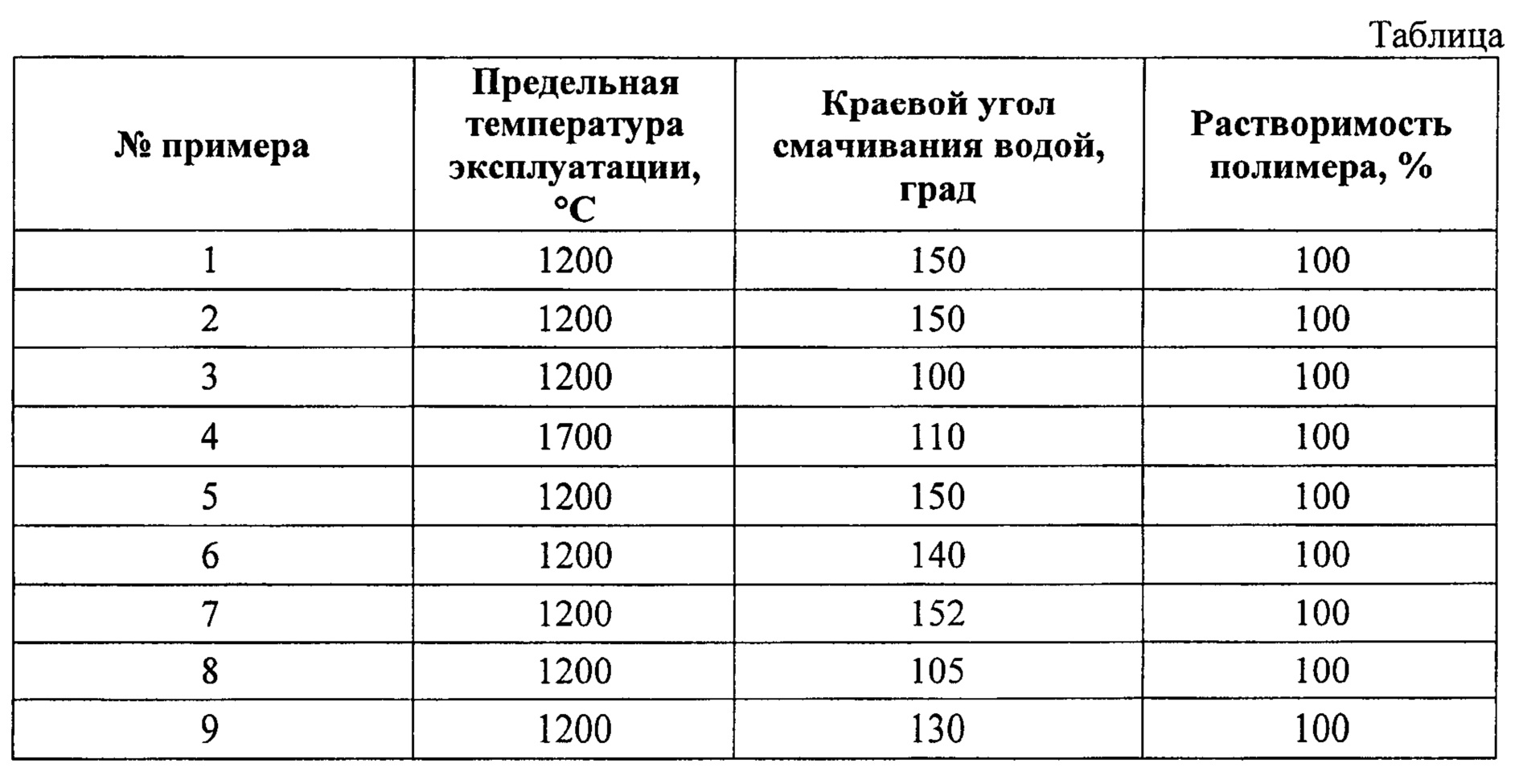

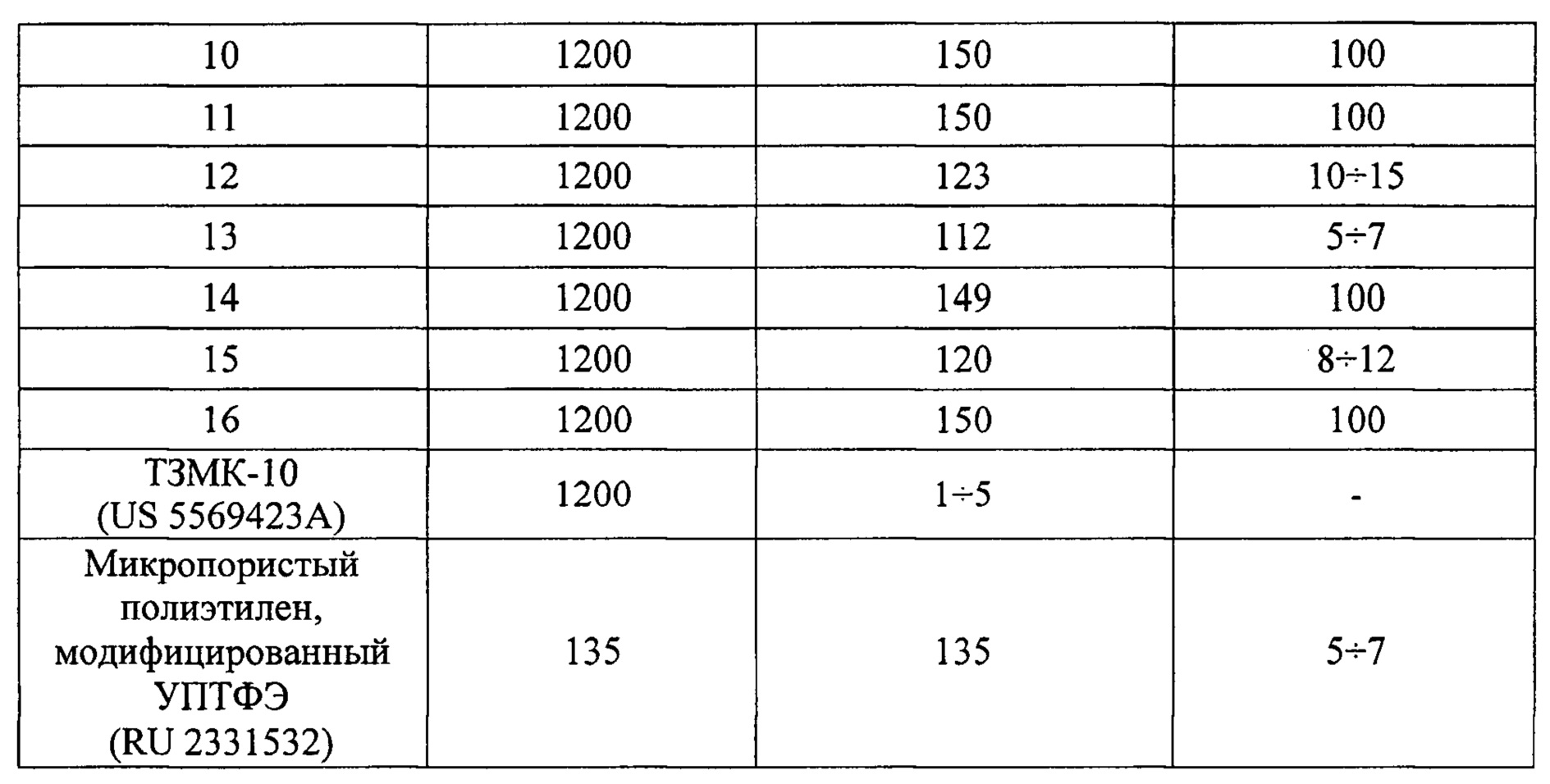

Свойства полученных материалов приведены в таблице.

Как видно из таблицы 1, использование заявленного способа позволяет получить высокотемпературный пористый керамический материал с температурой эксплуатации до 1700°С, обладающего повышенной водоотталкивающей способностью за счет придания ему свойств близких к супергидрофобным, т.е. увеличении угла смачивания водой его поверхностей до 150°. Растворимость полимера составляет 100%.