Результат интеллектуальной деятельности: Способ получения блочных изделий из неплавких полиимидов, состоящих из отходов производства полипиромеллитимидных пленок

Вид РИД

Изобретение

Изобретение относится к области получения полиимидов, а именно к области получения термостойких пресс-материалов на основе порошкообразных полипиромеллитимидов ПМДА-ДАДФЭ, и может быть использовано для получения блочных изделий для продолжительной работы при повышенных температурах (до 300°С) и экстремальных условиях среды.

Полиимиды на основе пиромеллитового диангидрида (ПМДА) и 4,4-диаминодифенилового эфира (ДАДФЭ) характеризуются одними из самых высоких среди полимеров температурными характеристиками (продолжительная работа до 300°С, кратковременный разогрев до 480°С без потери свойств), что делает их перспективными материалами для замены в практических областях изделий из металлических материалов, углеграфитов, менее термостойких конструкционных пластиков и т.д. Вместе с тем, изделия из ПМДА-ДАДФЭ полиимидов отличает высокая стоимость и малые объемы производства (около 150 т/год). Известным представителем являются пластмассы под торговой маркой Vespel SP, выпускаемые компанией DuPont. На сегодняшний день среди полиимидной продукции наибольшее распространение получили пленки ПМДА-ДАДФЭ, выпускаемые под различными торговыми марками (ПМ, Kapton, Apical). Стоимость полиимидных пленок в 10 раз ниже стоимости изделий, и они производятся в достаточно больших объемах выпуска (около 15 тыс. т/год). При производстве полиимидных пленок отходы могут составлять значительную долю от общего выхода конечного продукта при выводе машины на технологический режим, при технологических срывах, при резке. Небольшое количество отходов образуется на промежуточной технологической стадии и представляет собой полиамидокислотные или частично имидизированные пленки, содержащие функциональные активные группы -СООН и -NH-. На последующей стадии термической имидизации при 300-400°С происходит формирование межмолекулярных химических связей и пленки утрачивают термопластичность. Основную долю отходов производства составляют пленки ПМДА-ДАДФЭ с высокой степенью имидизации. Вторичное использование данных отходов для получения пресс-порошков с последующим изготовлением изделий методом спекания под давлением открывает перспективы получения более дешевых материалов на основе ПМДА-ДАДФЭ. Основной проблемой является высокая инертность пленок и отсутствие перехода в вязкотекучее состояние в температурном окне переработки в изделия. Это означает, что блочные заготовки, полученные из порошковых отходов ПМДА-ДАДФЭ, будут иметь неудовлетворительные прочностные показатели из-за плохой спекаемости порошка. Следовательно, основной задачей при получении изделий из полиимидов с использованием отходов ПМДА-ДАДФЭ пленок является обеспечение высоких механических свойств при максимальной доли содержания отходов в материале с целью снижения стоимости.

Известен способ получения (SU 231437, опублик. 15.11.1968) блочных изделий из полиимидов, где в качестве одного из исходных компонентов были выбраны отходы пенополиимидов ППИ-3, представляющие собой полиимид БПДИ, полученный блочной поликонденсацией смеси (1:1) диангидридов пиромеллитовой и 3,3',4,4' бензофенонтетракарбоновой кислот с 4,4'-диизоцианатодифенилметаном. К указанному материалу добавлялось 15 масс.% полиимида на основе полиамидокислоты, включающие один из перечисленных вариантов: промышленный полиимид ПИ-ПР-20 с химической структурой БФДА-ДАДФЭ (полиимид, 3,3',4,4'-бензофенонтетракарбоновой кислоты, диангидрида, 4,4-диаминодифенилого эфира), отходы ПМДА-ДАДФЭ волокон Аримид, отходы ПМДА-ДАДФЭ пленки марки ПМ. Порошковые смеси получали методом смешения в шаровой мельнице, после чего методом термопрессования получали блочные образцы (температура 350-370°С при давлении 7 МПа и времени выдержки 15 мин). В результате блочный материал имеет прочность на сжатие 50 МПа. Полученный материал можно применять для изготовления деталей электро-, радио-, криогенной техники.

Недостатком материала является то, что в качестве основного компонента использовались отходы пенополиимидов, которые отличает высокая цена и малые объемы производства, и, соответственно, количество образуемых от них отходов невелико.

Известен способ получения (SU 507602, опублик. 25.03.1976) пресс-изделий из отходов полиимидных и полиимидо-фторопластовых пленок ПМДА-ДАДФЭ путем смешения дробленых отходов с термопластичным сополиимидом на основе ангидродов тетракарбоновых кислот и смеси алифатических диаминов и ароматических диаминов кардового типа. Способ заключается в следующем. Вначале производят дробление пленочных отходов производства полиимидов и полиимидо-фторопластовых пленок. Затем готовят композицию из дробленых отходов и термопластичных сополиимидов, например, на основе диангидрида 3,3',4,4'-тетракарбоксидифенилоксида, анилинфлуорена и гексаметилендиамина. После этого производят прессование композиции в изделия. Пленки дробят на ножевой дробилке до размеров не более 5 мм в поперечнике. Затем готовят вышеуказанную композицию и прессуют в виде шайбы при 320-350°С, давлении 450-500 кг/см2, времени прессования 100-300 сек, время охлаждения при 100-120°С 60 сек в указанном соотношении.

Недостатком материала является высокая грубость исходных компонентов, что затрудняет получение пресс-изделий с высокой плотностью и однородностью структуры, а также препятствует равномерному распределению функциональных наполнителей в случае получения композиционных материалов.

Известен способ получения (JP WO 2011079159 A1, опублик. 30.05.2011) полиимидного пресс-порошка для получения блочных изделий из полиимидных пленок, в состав которых входит диангидрид 3,3',4,4'-дифенилтетракарбоновой кислоты (ДФ). Как утверждают авторы, полученный из этих пленок порошок не требует дополнительной модификации при переработке в блочные изделия для обеспечения эффективных процессов спекания и высоких механических свойств изделий, как в случае пленок ПМДА-ДАДФЭ. Полиимидные пленки предварительно измельчались в шредере, после чего следовало измельчение в струйной мельнице до тонкодисперсного порошка со средним размером частиц 70 мкм. Объемные образцы получали при температуре 400°C, давлении 2 т/см2 и времени выдержки 30 мин. Механические свойства на изгиб блочных полиимидов ПМДА-ДАДФЭ показали неудовлетворительные результаты. Механические свойства на изгиб блочных полиимидных образцов возрастают в ряду ДФ-ДАДФЭ < ПМДА-ДФ-ДАДФЭ < ПМДА-ДФ-ДАДФЭ-ПФДА < ДФ-ПФДА с 73 до 97 МПа, а деформация при изгибе находится в интервале 3,2-4,5%.

Недостатком данного способа является то, что на сегодняшний день в промышленных масштабах выпускаются полиимидные пленки на основе ПМДА-ДАДФЭ и, следовательно, от них образуется наибольшее количество отходов.

Наиболее близким по технической сущности и достигаемому техническому результату является способ (JP 2006-232996, опублик.07.09.2006) получения блочных изделий из полиимидов, структура которых может содержать до 90% отходов производства полиимидной ПМДА-ДАДФЭ пленки Kapton 200-Н. Измельчение полиимидных пленок проходило в криомельнице SPEX 6750 в атмосфере жидкого азота (-195°C) в течение 6 мин. После 1 цикла средний размер частиц составил 1 мм, 4 (100 мкм), 8 (50 мкм), 13 (20 мкм), 20 (10 мкм). В качестве модификатора использовался промышленный полиимидный пресс-порошок Toray TI-3000 со средним размером 50 мкм. Приготовление порошковых смесей проходило в миксере в жидкой среде (вода, толуол, бензол). Блочные образцы получали методом холодного прессования (давление 300 МПа) с последующим спеканием при 400°C в атмосфере азота в течение 3 ч. Размер получаемой пластины составлял 50⋅50⋅50 мм3, которая далее разрезалась на образцы размером 10⋅50 мм2. Испытания на растяжение показали сильную зависимость прочностных характеристик от среднего размера порошка и содержания отходов. Установлено, что лучшие результаты достигаются при среднем размере полиимидного порошка 1…10 мкм. С увеличением размера и концентрации отходов прочностные показатели материала ухудшаются. Особенно резкие изменения отмечаются при размере порошка ≥50 мкм и концентрации ≥40% (2-х кратное падение прочности, 3-х кратное падение пластичности).

Недостатком материала является невысокое содержание в нем отходов (40%), что продиктовано значительным ухудшением механических характеристик блочных образцов с дальнейшим увеличением концентрации. Последнее означает недостаточно высокую эффективность использования отходов пленок с точки зрения снижения стоимости материала.

Технический результат заключается в обеспечении высоких механических характеристик блочных изделий из полиимидов, структура которых содержит до 85% отхода производства полипиромеллитимидной ПМДА-ДАДФЭ пленки. В отличие от вышеприведенных способов структура блочного полиимидного материала содержит до 85 масс.% отходов ПМДА-ДАДФЭ, тем самым достигается высокая эффективность переработки полиимидных пленок и более низкая стоимость конечного изделия.

Технический результат достигается за счет того, что получение блочных изделий включает измельчение отходов полиимидных пленок до порошкового состояния, смешение полученных из отходов пленок полиимидных порошков с промышленным частично-имидизированным полиимидным порошком, высокотемпературное спекание под давлением полученных полимидных порошковых смесей, отличается тем, что механоактивационная обработка пленок ПМДА-ДАДФЭ проводится в шаровой планетарной мельнице при скорости вращения 425-460 об/мин в течение 45-55 мин, после чего проводят совместную механоактивационную обработку полученных отходов порошков ПМДА-ДАДФЭ с промышленным полиимидным порошком БФДА-ДАДФЭ марки ПИ-ПР-20 и полиимидной смолой СП-97С в шаровой планетарной мельнице при скорости вращения 425-460 об/мин в течение 22-40 мин, затем проводят сушку порошков при 270-285°C в течение 30-40 мин, затем проводят спекание на воздухе полученных порошковых смесей при 380-400°C под давлением 80-100 МПа в течение 25-40 мин.

Способ осуществляется следующим образом. Отходы полипиромеллитимидных ПМДА-ДАДФЭ пленок подвергаются механоактивационной обработке в шаровой планетарной мельнице при скорости 425-460 об/мин в течение 45-55 мин. Далее к полученному крупнодисперсному ПМДА-ДАДФЭ порошку добавляется промышленный полиимидный порошок БФДА-ДАДФЭ марки ПИ-ПР-20 и полиимидное связующее марки СП-97С в концентрации 5-10 масс.%, которые далее подвергаются совместной механоактивационной обработке в шаровой планетарной мельнице при скорости 425-460 об/мин в течение 22-40 мин. Далее полученные порошковые смеси сушат при 270-285°C в течение 30-40 мин, после чего осуществляется спекание на воздухе на гидравлическом прессе, дополнительно снабженном нагревательные плитами при давлении 80-100 МПа и температуре 380-400°C в течение 25-40 мин.

Выбор используемых интервалов временени механоактивационной обработки пленки ПМДА-ДАДФЭ в планетарной мельнице обосновывается тем, что при обработке менее 45 мин пленка не успевает измельчиться в порошок, при обработке более 55 мин начинают возникать мелкие порошковые фракции, что отрицательно влияет на механические свойства блочных изделий из полиимидов. Выбор используемых интервалов времени совместной механоактивационной обработке пленки ПМДА-ДАДФЭ с промышленным полиимидным порошком БФДА-ДАДФЭ марки ПИ-ПР-20 и полиимидным связующим марки СП-97С в планетарной мельнице обосновывается тем, что при обработке менее 22 мин не достигается гомогенность порошковой смеси, а при обработке более 40 мин начинают возникать мелкие порошковые фракции, что отрицательно влияет на механические свойства блочных изделий из полиимидов. Выбор используемых интервалов концентраций промышленного полиимидного порошка БФДА-ДАДФЭ марки ПИ-ПР-20 и полиимидного связующего марки СП-97С, обосновывается тем, что при содержании добавок менее 5 масс.% эффект по улучшению механических характеристик оказывается недостаточным, тогда как при содержании выше 10 масс.% дальнейшего улучшения механических свойств не происходит, а также возрастает стоимость материала.

Выбор используемых интервалов скоростей вращения планетарной шаровой мельницы объясняется тем, что при скорости вращения менее 425 об/мин энергия шаров для эффективного измельчения пленки ПМДА-ДАДФЭ оказывается недостаточной, а при скоростях вращения более 460 об/мин в полиимидном порошке может возникать повышенное содержание примесей как результат соударения стальных размольных тел. Выбор используемых интервалов температуры и времени сушки полиимидных порошков объясняется тем, что при температуре менее 270°C и времени менее 30 мин в порошке остаются газовые примеси, негативно влияющие на процесс спекания, тогда как при температуре более 285°C и времени более 40 мин в порошках могут проходить процессы термодеструкции материала. Выбор используемых интервалов параметров спекания под давлением полиимидных смесей объясняется тем, что при температуре менее 380°C, времени менее 25 мин и давлении менее 80 МПа интенсивность процессов спекания порошков недостаточна для достижения прочных связей между порошинками, тогда как при температуре более 400°C, времени более 40 мин, давлении более 100 МПа могут проходить процессы термодеструкции материала.

Пример 1

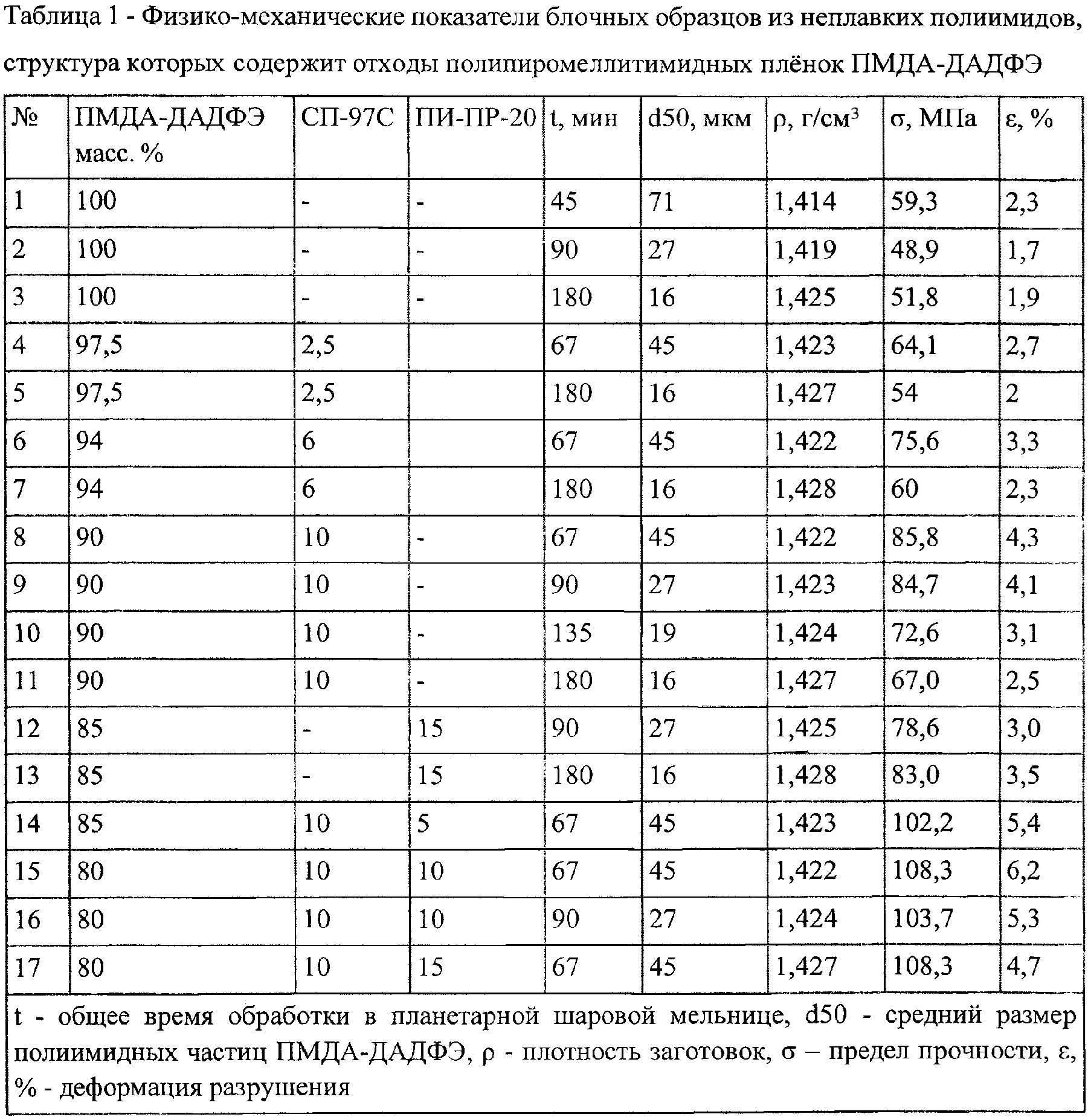

В шаровую планетарную мельницу загружают 70 г отходов полипиромеллитимидной пленки ПМДА-ДАДФЭ, представляющих собой обрезки толщиной 40 мкм и размером не более 30 мм. Затем отходы пленки измельчают до порошкового состояния в шаровую планетарную мельницу при скорости вращения водила 425-460 об/мин в течение 45-55 мин. Масса стальных размольных тел размером 6-10 мм составляет 1700 г. Полученный полиимидньш порошок пропускают через 800 мкм сито с целью отсева неизмельченных чешуек пленки. Далее следует сушка порошков при 270-285°C в течение 30-40 мин. Полученную порошковую пресс-композицию спекают при температуре 380-400°C, давлении 80-100 МПа и времени выдержки 25-40 мин. Физико-механические показатели полученных материалов приводятся в таблице 1.

Примеры 2, 3

Полиимидные пресс-порошки и блочные образцы получают по методике, описанной в п. 1. Отличие состоит во времени обработки ПМДА-ДАДФЭ пленок в планетарной мельнице. Физико-механические свойства полученных материалов приводятся в таблице 1.

Пример 4

В шаровую планетарную мельницу загружают 70 г измельченных отходов полипиромеллитимидной пленки ПМДА-ДАДФЭ, представляющих собой обрезки толщиной 40 мкм и размером не более 30 мм. Затем отходы пленки измельчают до порошкового состояния в шаровой планетарной мельнице при скорости вращения водила 425-460 об/мин в течение 45-55 мин. Масса стальных размольных тел размером 6…10 мм составляет 1700 г. Полученный полиимидный порошок пропускают через крупные 800 мкм сита с целью отсева неизмельченных чешуек пленки. Далее ПМДА-ДАДФЭ порошок смешивают с полиимидной смолой марки СП-97С в количестве 2,5 масс.% в планетарной шаровой мельнице в течение 22-40 мин при скорости вращения водила 425-460 об/мин. Масса загрузки порошковой смеси в каждый барабан 55 г (общая масса 110 г). Блочные образцы получают по методике, описанной в п. 1. Физико-механические показатели полученных материалов приводятся в таблице 1.

Примеры 5-11

Полиимидные пресс-порошки получают по методике, описанной в п. 4, а блочные образцы по методике, описанной в п. 1. Отличие состоит во времени обработки в планетарной мельнице и содержании полиимидной смолы СП-97С в смеси компонентов ПМДА-ДАДФЭ/СП-97С. Физико-механические показатели полученных материалов приводятся в таблице 1.

Пример 12

В шаровую планетарную мельницу загружают 70 г предварительно измельченных отходов пленки ПМДА-ДАДФЭ, представляющих собой обрезки толщиной 40 мкм и размером не более 30 мм. Затем отходы пленки измельчают до порошкового состояния в шаровой планетарной мельнице при скорости вращения водила 425-460 об/мин в течение 45-55 мин. Масса стальных размольных тел размером 6…10 мм составляет 1700 г. Полученный полиимидный порошок пропускают через 800 мкм сито с целью отсева неизмельченных чешуек пленки. Далее ПМДА-ДАДФЭ порошок смешивают с промышленным полиимидным порошком марки ПИ-ПР-20 в количестве 15 масс.% в планетарной шаровой мельнице в течение 22-40 мин при скорости вращения водила 425-460 об/мин. Масса загрузки порошковой смеси в каждый барабан 55 г (общая масса 110 г). Методика получения объемных образцов та же, что и в п. 1. Физико-механические показатели полученных материалов приводятся в таблице 1.

Пример 13

Полиимидные пресс-порошки получают по методике, описанной в п. 12, а блочные образцы - по методике, описанной в п. 1. Отличие состоит во времени обработки в планетарной мельнице полиимидного пресс-порошка ПИ-ПР-20 в смеси компонентов ПМДА-ДАДФЭ/ПИ-ПР-20. Физико-механические показатели полученных материалов приводятся в таблице 1.

Пример 14

В шаровую планетарную мельницу загружают 70 г предварительно измельченных отходов полипиромеллитимидной пленки ПМДА-ДАДФЭ, представляющих собой обрезки толщиной 40 мкм и размером не более 30 мм. Затем отходы пленки измельчают до порошкового состояния в шаровой планетарной мельнице при скорости вращения водила 425-460 об/мин в течение 45-55 мин. Масса стальных размольных тел размером 6…10 мм составляет 1700 г. Полученный полиимидный порошок пропускают через крупные 800 мкм сита с целью отсева неизмельченных чешуек пленки. Далее ПМДА-ДАДФЭ порошок смешивают с полиимидным порошком ПИ-ПР-20 в количестве 5-10 масс.% и полиимидной смолой СП-97С в количестве 6-10 масс.% в планетарной шаровой мельнице в течение 22 мин при скорости вращения водила 450 об/мин. Масса загрузки порошковой смеси в каждый барабан 55 г (общая масса 110 г). Методика получения объемных образцов та же, что и в п. 1. Физико-механические показатели полученных материалов приводятся в таблице 1.

Примеры 15-17

Полиимидные пресс-порошки получают по методике, описанной в п. 15, а блочные образцы по методике, описанной в п. 1. Отличие состоит во времени обработки в планетарной мельнице и содержании полиимидного пресс-порошка ПИ-ПР-20 в смеси компонентов ПМДА-ДАДФЭ/СП-97С/ПИ-ПР-20. Физико-механические показатели полученных материалов приводятся в таблице 1.