Результат интеллектуальной деятельности: СПОСОБ РАСКИСЛЕНИЯ СТАЛИ ПРИ ЭЛЕКТРОШЛАКОВОМ ПЕРЕПЛАВЕ

Вид РИД

Изобретение

Изобретение относится к электрометаллургии и может быть использовано при электрошлаковой выплавке сплошных, полых и фасонных заготовок из высоколегированных сталей с низким содержанием кислорода, в частности роторов среднего и высокого давления, трубопроводов острого пара, изделий запорной и регулирующей арматуры для энергетического и газо-нефтехимического машиностроения и других.

Известен способ раскисления стали при электрошлаковом переплаве, включающий расплавление расходуемого электрода, замер активности кислорода в расплаве металла, расчет количества раскислителя и последующее раскисление металла и шлаковой ванны смесью марганца, кремния и алюминия.

(RU 2371491, С22В 9/18, опубликовано 27.10.2009).

Недостатком известного способа является то, что количество раскислителя, определенное расчетом с использовании активности кислорода в металле расплава, не обеспечивает достаточного снижения химической неоднородность слитка, а также загрязненности металла неметаллическими включениями, особенно при электрошлаковой выплавке фасонных отливок, представляющих собой сочетание вертикально расположенных осесимметричных фрагментов простого поперечного сечения (цилиндр, квадрат), в некоторых случаях имеющих боковые приливы.

Наиболее близким по достигаемому результату является способ раскисления при выплавке коррозионно-стойкой стали, включающий формирование расплава шлака и металла, замер парциального давления кислорода в шлаке, расчет количества раскислителя и последующую подачу раскислителя в шлак.

(SU 1677080, С21С 7/10, опубликовано 15.09.1991).

Недостатком известного способа является его ограниченная применимость - использование при выплавке металла на установке внепечного рафинирования и вакуумирования, отличительной особенностью которой является возможность продувки металла кислородом и аргоном с одновременным его вакуумированием. Эти особенности не позволяют применять его для процессов последовательного наплавления металла, например электрошлакового переплава. Кроме того, использование в качестве раскислителей алюминия или ферросилиция не позволяет получать заданные марочным составом низкие содержания кремния (<0,1%) и алюминия (<0,01%) в слитке при обеспечении оптимального парциального давления кислорода в шлаке  (10-6 Па) для высокохромистых сталей (8-14% хрома), позволяющего получать содержание кислорода в металле менее 40 ppm и, следовательно, снижать загрязненность металла неметаллическими включениями.

(10-6 Па) для высокохромистых сталей (8-14% хрома), позволяющего получать содержание кислорода в металле менее 40 ppm и, следовательно, снижать загрязненность металла неметаллическими включениями.

Целью изобретения и его техническим результатом является снижения содержания кислорода в сочетании с повышением химической однородности слитка и снижением загрязненности металла неметаллическими включениями.

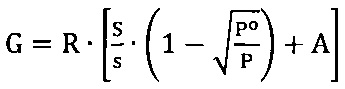

Технический результат достигается тем, что способ раскисления стали при электрошлаковом переплаве включает формирование металлического слитка в кристаллизаторе и расплава шлака, замеры парциального давления кислорода в шлаке, расчет количества раскислителя и подачу раскислителя в шлаковую ванну, при этом время между замерами парциального давления кислорода составляет 0,1-0,9 времени переплава, время подачи раскислителя составляет 0,005-0,04 времени переплава, а расчет количества раскислителя ведут при величине парциального давления кислорода в шлаке более 10-6 Па по формуле:

, где

, где

G - необходимое количество раскислителя, вводимого в процессе переплава, на массу металла, наплавляемого между замерами парциального давления кислорода, кг/т;

R=0,5-1,5 – коэффициент, учитывающий расход раскислителя в начальный период переплава и/или перед измерением окисленности шлака, кг/т;

S/s - отношение площади поперечного сечения кристаллизатора к площади поперечного сечения расходуемого электрода в момент замера;

Па - оптимальное парциальное давление кислорода в шлаке;

Па - оптимальное парциальное давление кислорода в шлаке;

p - измеренное парциальное давление кислорода в шлаке, Па;

А=0,5-1,5 - коэффициент, характеризующий степень усвоения раскислителя.

Технический результат также достигается тем, что в качестве раскислителя используют смесь, состоящую из феррокальция ФК 40, алюминиевого порошка АПЖ и ферросилиция ФС 65 в соотношении 5:1:1.

Изобретение может быть проиллюстрировано следующим примером.

Электрошлаковую выплавку полых слитков проводили в укороченном подвижном кристаллизаторе с установленным на нем дорном, формирующим внутреннюю поверхность слитка.

Переплавляли расходуемые электроды диаметром 38 мм из высоколегированной хромистые стали 10Х9МФБ в заготовки массой ~300 кг.

Переплав осуществляли на жидком старте: для начала процесса выплавки полой заготовки в кристаллизатор заливали предварительно расплавленный флюс для формирования шлаковой ванны.

Расчетное время переплава составило 1,25 часа.

Для раскисления расплава использовали смесь раскислителей, состоящую из феррокальция ФК 40, алюминиевого порошка АПЖ и ферросилиция ФС 65 в соотношении 5:1:1. Использованное соотношение раскислителей в смеси является оптимальным и делает возможным осуществить одновременно процессы раскисления стали и управления содержанием (ограничения максимального содержания) кремния и алюминия.

Расход раскислителя в начальный период переплава составил 0,8 кг/т.

Через 7,5 мин после начала переплава, что составило 0,1 времени переплава, известным методом (с применением электрохимических ячеек твердых электролитов на основе метода э.д.с.) провели замер парциального давления кислорода p в шлаке, которое составило 5,6⋅10-6 Па. Поскольку измеренное парциальное давление кислорода p оказалось больше оптимального парциального давления кислорода в шлаке  (10-6 Па), то для определения величины необходимого количества раскислителя, вводимого в процессе переплава, на массу металла, наплавляемого между замерами парциального давления кислорода G (кг/т), использовали формулу:

(10-6 Па), то для определения величины необходимого количества раскислителя, вводимого в процессе переплава, на массу металла, наплавляемого между замерами парциального давления кислорода G (кг/т), использовали формулу:

, где

, где

R=0,5-1,5 - коэффициент, учитывающий расход раскислителя в начальный период переплава и/или перед измерением парциального давления кислорода в шлаке, кг/т;

S/s - отношение площади поперечного сечения кристаллизатора к площади поперечного сечения расходуемого электрода в момент замера;

Па - оптимальное парциальное давление кислорода в шлаке;

Па - оптимальное парциальное давление кислорода в шлаке;

p - измеренное парциальное давление кислорода в шлаке, Па;

А=0,5-1,5 - коэффициент, характеризующий степень усвоения раскислителя.

Для расчета величины G были использованы значения R=0,8 кг/т,  Па, А=0,65. При этом отношение площади поперечного сечения кристаллизатора к площади поперечного сечения расходуемого электрода в момент замера S/s составило 2,55. По расчету G=1,7 кг/т.

Па, А=0,65. При этом отношение площади поперечного сечения кристаллизатора к площади поперечного сечения расходуемого электрода в момент замера S/s составило 2,55. По расчету G=1,7 кг/т.

С учетом средней весовой скорости наплавления металла (~4 кг/мин) рассчитанное количество смеси раскислителя 0,102 кг (масса выплавленного металла на момент замера составила 0,09 т) в течение 15 мин, что составило 0,2 времени переплава, равномерно подавали в шлаковую ванну.

Через 22,5 мин, что составило 0,3 времени переплава, известным методом провели замер парциального давления кислорода p в шлаке, которое составило 3,2⋅10-7 Па. Поскольку измеренное парциальное давление кислорода p оказалось менее оптимального парциального давления кислорода в шлаке  (10-6 Па), то есть шлак более раскислен и существуют лучшие, чем при

(10-6 Па), то есть шлак более раскислен и существуют лучшие, чем при  , условия для удаления кислорода из металла, то определение величины G не проводится и раскислитель в шлак не вводится.

, условия для удаления кислорода из металла, то определение величины G не проводится и раскислитель в шлак не вводится.

Через 30 мин, что составило 0,4 времени переплава, известным методом провели замер парциального давления кислорода p в шлаке, которое составило 8,6⋅10-4 Па. Поскольку измеренное парциальное давление кислорода p оказалось более оптимального парциального давления кислорода в шлаке  (10-6 Па), то величину G рассчитывали по формуле, указанной выше.

(10-6 Па), то величину G рассчитывали по формуле, указанной выше.

Для расчета величины G были использованы значения R=0,5 кг/т,  Па, А=0,65, S/s=2,55. По расчету G=1,56 кг/т. Рассчитанное количество смеси раскислителя 0,094 кг (масса выплавленного металла на момент замера составила 0,12 т) в течение 15 мин, что составило 0,2 времени переплава, равномерно подавали в шлаковую ванну.

Па, А=0,65, S/s=2,55. По расчету G=1,56 кг/т. Рассчитанное количество смеси раскислителя 0,094 кг (масса выплавленного металла на момент замера составила 0,12 т) в течение 15 мин, что составило 0,2 времени переплава, равномерно подавали в шлаковую ванну.

Через 45 мин, что составило 0,6 времени переплава, известным методом провели замер парциального давления кислорода p в шлаке, которое составило 2⋅10-6 Па. Поскольку измеренное парциальное давление кислорода p оказалось более оптимального парциального давления кислорода в шлаке  (10-6 Па), то величину G рассчитывали по формуле, указанной выше.

(10-6 Па), то величину G рассчитывали по формуле, указанной выше.

Для расчета величины G были использованы значения R=0,5 кг/т,  Па, А=0,65, S/s=2,55. По расчету G=0,7 кг/т. Рассчитанное количество смеси раскислителя 0,021 кг (масса выплавленного металла на момент замера составила 0,18 т) в течение 7,5 мин, что составило 0,1 времени переплава, равномерно подавали в шлаковую ванну.

Па, А=0,65, S/s=2,55. По расчету G=0,7 кг/т. Рассчитанное количество смеси раскислителя 0,021 кг (масса выплавленного металла на момент замера составила 0,18 т) в течение 7,5 мин, что составило 0,1 времени переплава, равномерно подавали в шлаковую ванну.

В результате переплава с использованием способа раскисления по изобретению было, по сравнению с исходным содержанием в расходуемых электродах, снижено содержание кислорода в 2-2,5 раза, в сочетании с повышением химической однородности слитка и снижением загрязненности металла неметаллическими включениями.

Способ по изобретению может быть использован при выплавке сплошных, полых и фасонных заготовок методом электрошлакового переплава высоколегированных сталей ответственного назначениях, в том числе высокохромистых (8-14% хрома), наноструктурированных для производства корпусов и внутрикорпусных устройств запорной и регулирующей арматуры, в том числе для нефтегазовых месторождений, а также роторов высокого и среднего давления для турбин ССКП, комплектов трубопроводов острого пара ТЭС и АЭС.