Результат интеллектуальной деятельности: Способ получения битумно-полимерного вяжущего

Вид РИД

Изобретение

Изобретение относится к нефтехимии, конкретно к химическому модифицированию битумных вяжущих материалов полимеров, и может быть использовано при получении асфальтобетонов, гидроизоляционных покрытий, мастик и рулонных кровельных материалов для строительных работ.

Известно вяжущее для дорожного строительства, содержащее дивинилстирольный термоэластопласт - 2,6-9,5 мас. %, хлоргидрат аминопарафина - 2,0-4,0 мас. % и экстракт фенольной очистки нефтяных масел - остальное до 100 мас. %, которое обладает расширенным температурным интервалом работоспособности и низкой температурной хрупкости. Технология получения вяжущего состоит в механическом перемешивании всех компонентов при 120-140°C [А.с. СССР 861367, МКИ C08L 53/02. Вяжущее для дорожного строительства. Опубл. в БИ 33, 1981].

Недостатками данного вяжущего являются использование дорогостоящего термоэластопласта ДСТ-30 (120 тыс. руб. за тонну) который имеет высокую молекулярную массу (М=300000) и поэтому плохо смешивается с битумом. Для приготовления битумно-полимерного вяжущего (БПВ) с ДСТ-30 требуется дорогостоящий обогреваемый до 160°C реактор со спиралевидной мешалкой планетарного типа. БПВ с ДСТ-30 имеют высокую плотность сшивки из-за повышенного содержания олефиновых связей в каучуке, что сопровождается деполимеризацией ДСТ-30, при хранении и транспортировке вяжущего при температуре выше 160°C, с выделением стирола и бутадиена. БПВ с ДСТ-30 имеет низкие адгезионные свойства к полярным минеральным наполнителям, т.к. термоэластопласт является неполярным полимером.

Известно БПВ содержащее 88,0-99,0% мас. дорожного битума марки БНД 90/130 и 1,0-12,0% мас. атактического полипропилена (АПП) получение полимеризацией пропилена на каталитической системе состава TiCl3 + диэтилалюминийхлорид [Нехорошев В.П., Нехорошева А.В., Попов Е.А., Госсен Л.П. Влияние продуктов химического модернизирования АПП на свойства битумных вяжущих материалов. Журнал прикладной химии. 2001. Т. 74. Вып. 8. с. 1332-1337]. БПВ получают в металлическом обогреваемом реакторе с металлическом и терморегулятором. АПП вводя в расплав битума при 140°C и перемешивают при этой температуре 40 минут. Процесс приготовления БПВ сопровождается небольшим окислением АПП, что подтверждается наличием в ИК-спектре БПВ двух новых полос поглощения с максимумами при 3280 см-1 (гидроксильная группа) и 1696 см-1 (карбонильная группа сопряженная с олефиновой двойной связью). Недостатками этого вяжущего является низкое содержание полярных карбонильных и гидроксильных групп в БПВ, что обусловливает низкие адгезионные свойства БПВ к полярным минеральным наполнителям. Предел прочности при отрыве от бетонной поверхности не превышает 0,25 Мпа. Кроме этого, завод полипропилена ООО «Томскнефтехим» в 2012 году прекратил синтез микросферического катализаторана основе TiCl3 [Нехорошев В.П., Ушакова Н.С., Нехорошева А.В., Рубан С.В. Влияние условий синтеза на состав и свойства микросферического катализатора полимеризации пропилена. Журнал прикладной химии. 2005. Т. 78. Вып. 6. с. 952-956] и использует при полимеризации полипропилена американскую титанмагниевую каталитическую систему IV поколения состава TiCl4/MgCl2/D1+AlEt3+D2, где AlEt3 - триэтилалюминий, D1 и D2 - внутренний и внешний доноры TiCl3 [Дахновская Е.В., Нехорошева А.В., Нехорошев В.П. Сравнительные исследования влияния на выход и свойства АПП типа каталитической системы и условий полимеризации. Пластические массы. 2013. №7. с. 3-6]. Разложение каталитической системы после полимеризации проводят по упрощенной технологии добавлением в реакционную смесь рапсового масла, которое после отгонки гептана растворителя разложение каталитической системы после полимеризации проводят по упрощенной технологии добавлением в реакционную смесь рапсового масла, которое после отгонки гептана-растворителя в отпарных аппаратах остается в товарном АПП. Комплексное совершенствование технологии синтеза ПП на заводе полипропилена оказало большое влияние на структуру, свойства и состав примесей товарного АПП - побочного продукта производства изотактического ПП, что не позволяет перерабатывать его окислением расплава полимера кислородом воздуха при 180-250°C. Высокие температура размягчения, молекулярная масса и вязкость расплава АПП определяют необходимый температурный режим окисления полимера в интервале 240-260°C, что сопровождается интенсивной термоокислительной деструкцией АПП с выделением в газовую фазу реакторов большого количества (около 60 мас. %) легковоспламеняющихся газообразных продуктов деструкции АПП (Нехорошев В.П., Туров Ю.П., Нехорошева А.В., Огородников В.Д., Гаевой К.Н. Исследование строения продуктов термоокислительной деструкции АПП. Журнал прикладной химии. 2008. Т. 79. Вып. 3. с. 493-496). Окисление расплава АПП, полученного на каталитической системе TiCl4/MgCl2+ТЭА (или AlEt3), сопровождается самовозгоранием газовой фазы реактора и расплава полимера на опытно-промышленной установке, что не позволяет получать окисленный АПП по существующей технологии синтеза [Патент РФ 2301812, МПК C08F 8/06. Окисленный АПП с полярными функциональными группами, способ его получения и установка для осуществления способа. Опубл. В БИ 18, 2007].

Наиболее близким по технической сущности к предлагаемому способу является способ получения битумно-полимерного вяжущего смешиванием расплава битума с расплавом, специально полученного, низкоокисленного АПП при 120-160°C [Патент РФ 2181733, МПК C08L 95/00. Битумно-полимерное вяжущее. Опубл. в БИ 12, 2002]. Подача расплава низкоокисленного АПП на асфальтобетонных заводах осуществляется в обогреваемую циркуляционную битумную линию или непосредственно в битумном хранилище в последующим перемешивание ингредиентов, происходящим при перекачивании смеси шестеренчатыми насосами под циркуляционному трубопроводу. Возможно получение БПВ в металлическом реакторе, оборудование мешалкой, обогревателем и регулятором температуры. В реактор разгружают битум, нагревают до 120-160°C и выдерживают до полного расплавления битума. Включают мешалку и добавляют 0,3-10,0% мас. низкоокисленного АПП. Реакционную смесь перемешивают в расплаве 30 минут. Приготовленное БПВ выгружают в специальную емкость, определяют свойства вяжущего и используют для приготовления композиции с наполнителями. Для приготовления БПВ используют различные дорожные и строительные битумы или их смеси с другими карбоцепными полимерами (резиновая крошка, отходы ПЭВД). Над остатками этого способа является необходимость использования низкоокисленного АПП, который синтезируют в отдельную стадию на специальной установке окисления барботажного типа. АПП, полученный на каталитической системе TiCl4/MgCl2+ТЭА (или AlEt3), окислять на известной установке невозможно из-за высокой вязкости расплава АПП до 240°C и повышенной пожароопасности при более высоких температурах реакции. Способность низкоокисленного АПП, что значительно увеличиваем себестоимость БПВ.

Задача изобретения - получение БПВ материала с АПП, полученным с использованием каталитической системы на основе катализатора TiCl4/MgCl2+ТЭА (или AlEt3), обладающего необходимым комплексом технологических и эксплуатационных свойств: пониженной вязкостью при умеренных температурах, высокими адгезионно-когезионными свойствами к полярным минеральным наполнителям, повышенными теплостойкостью и стойкостью к термоокислительному старению в процессе эксплуатации.

Технический результат достигается химическим модифицированием битума в обогреваемом реакторе с мешалкой 1,0-5,0% мас. АПП, полученном на каталитической системе TiCl4/MgCl2+ТЭА (или AlEt3) и приготовление вяжущего проводят при 165-180°C в течение 0,5-2,0 часов с постоянной вентиляцией газовой фазы реактора воздухом с расходом 0,1-0,5 л/мин⋅кг полипропилена. Испытание битума, битумно-полимерных вяжущих материалов и асфальтобетонов проводили в центральной строительной лаборатории ОАО «Ханты-Мансийск дорстрой» (г. Сургут). Физико-механические свойства БПВ определяли стандартными методами по ГОСТ 22245-90, стойкость БПВ к термоокислительному старению оценивали по изменению температуры размягчения вяжущего после прогрева в термокамере слоя его расплава толщиной 2 мм в течение 5 и 10 ч. Теплостойкость БПВ оценивали по их температуре размягчения, которая соответствует верхнему пределу температуры эксплуатации. Адгезионную прочность БПВ к бетону при нормальном отрыве определяли методом «грибков» при толщине клеевого слоя 30-45 мкм. Предел прочности при разрыве грибков определяли на разрывной машине Instron 1122 при скорости движения зажима 10 мм⋅мин-1. ИК-спектры АПП снимали на ИК-Фурье спектрометре Impact 410 Nicolet методом многократного нарушенного полного внутреннего отражения (МНПВО) на кристалле селенида цинка. Композиции-расплавы наносили на кристалл в виде пленки при 20°C, затем выдерживали 48 ч при комнатной температуре. Условия съемки ИК-спектров: количество сканирований - 36, разрешение - 4 см-1, усиление - 4, частота сканирования - 0,6329, апертура - 35, детектор - DTGSKBr, диапазон сканирования - 4000-650 см-1. Относительную интенсивность полос поглощения в ИК-спектрах определяли из отношения интегральных интенсивностей этих полос к интенсивности полосы симметричных деформационных колебаний С-Н-связей метальной группы при 1375 см-1. Композиции битумов с полимерами готовили в металлическом обогреваемом реакторе с мешалкой и терморегулятором. Полимер вводили в расплав битума при 165-180°C, затем перемешивали при этой температуре в течение 0,5-2,0 часов с постоянной вентиляцией газовой фазы реактора воздухом с расходом 0,1-0,5 л/мин⋅кг полипропилена.

АПП полностью растворялся в битуме. Битумно-полимерные вяжущие, содержащие 1,0-6,0% полимера, использовали для приготовления плотной горячей асфальтобетонной смеси (тип Б, марка 1) следующего состава (мас. %): щебень (фракция 10-15 мм) - 50.0; щебень (фракция 5-10 мм) - 17.0; песок из отсева дробления (фракция 0-5 мм) - 19.8; ультрадисперсный минеральный порошок МП-1-7.6; БПВ - 5.6. Горячие асфальтобетонные смеси и щебечно-мастичный асфальтобетон (ЩМА) изготавливали в лабораторном минисмесителе. Уплотнение образцов производили прессованием в формах на гидравлическом прессе под давлением 40,0 МПа. Испытания асфальтобетонный смесей производили по общепринятым методикам.

Заявляемый температурный интервал приготовления БПВ обоснован экспериментально. При температуре в реакторе ниже 1650С растворение АПП в расплаве битума продолжается более трех часов, что снижает производительность реактора.

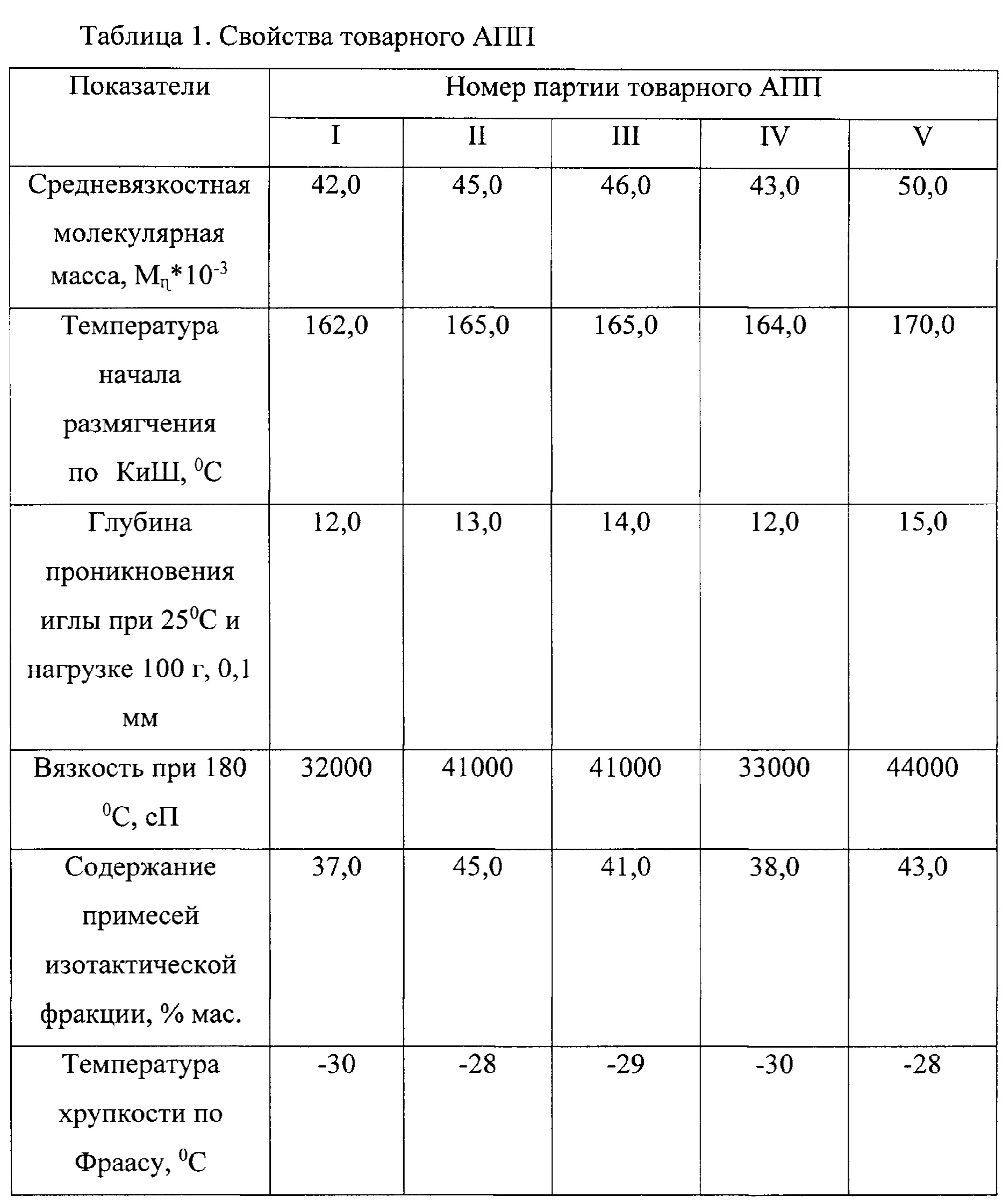

При температуре в реакторе более 180°C наблюдается ухудшение свойств БПВ вследствие протекания реакции окислительного дегидрирования битума с отщеплением молекул воды. В табл. 1 приведены свойства пяти партий товарного АПП производства завода полипропилена ООО "Томскнефтехим", полученные на каталитической системе TiCl4/MgCl2+ТЭА (или AlEt3) с показателями качества по ТУ 2211-056-0579-6653-08.

Присутствие остатков рапсового масла окрашивает товарный АПП в желтый цвет.

АПП, полученный на каталитической системе TiCl4/MgCl2+ТЭА (или AlEt3), отличается повышенной Мη, большим содержанием примесей изотактической фракции, низкой температурой хрупкости, высокой вязкостью расплава полимера и строением макромолекул. Указанные отличительные свойства являются существенными при их сравнении с АПП, полученном с использованием каталитической системы на основе МСК-1.

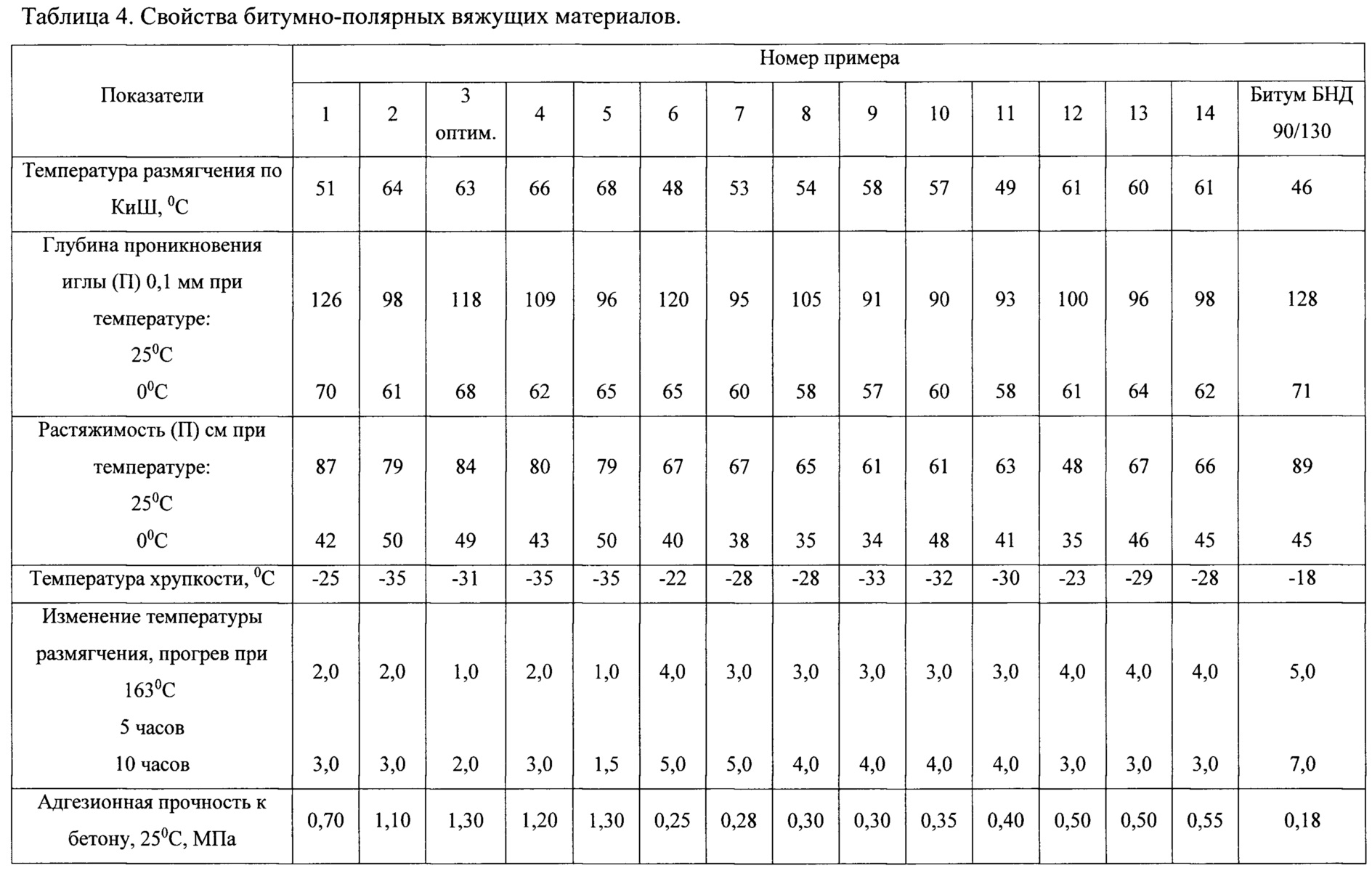

Для приготовления БПВ и асфальтобетонов использовали третью партию товарного АПП, которая имеет усредненные показатели качества. Средневязкостную молекулярную массу вычисляли, исходя из величины характеристической вязкости, полученной измерением в бензоле при 23°C с помощью вискозиметра Убеллоде. Содержание примесей изотактической фракции в образцах полимера определяли экстракцией кипящим гептаном в течение 8 часов в аппарате Сокслета. Температуру размягчения по КиШ определяли по ГОСТ 11506. Динамическую вязкость исходного АПП при 180°C определяли по ГОСТ 25271-98 с использованием программируемого вискозиметра Брукфильда. В работе использовали дорожный битум марки БНД 90/130, соответствующий по качеству ГОСТ 22245-90, производства ООО "Лукойл-Пермнефтеоргсинтез" с показателями качества приведенными в табл. 4.

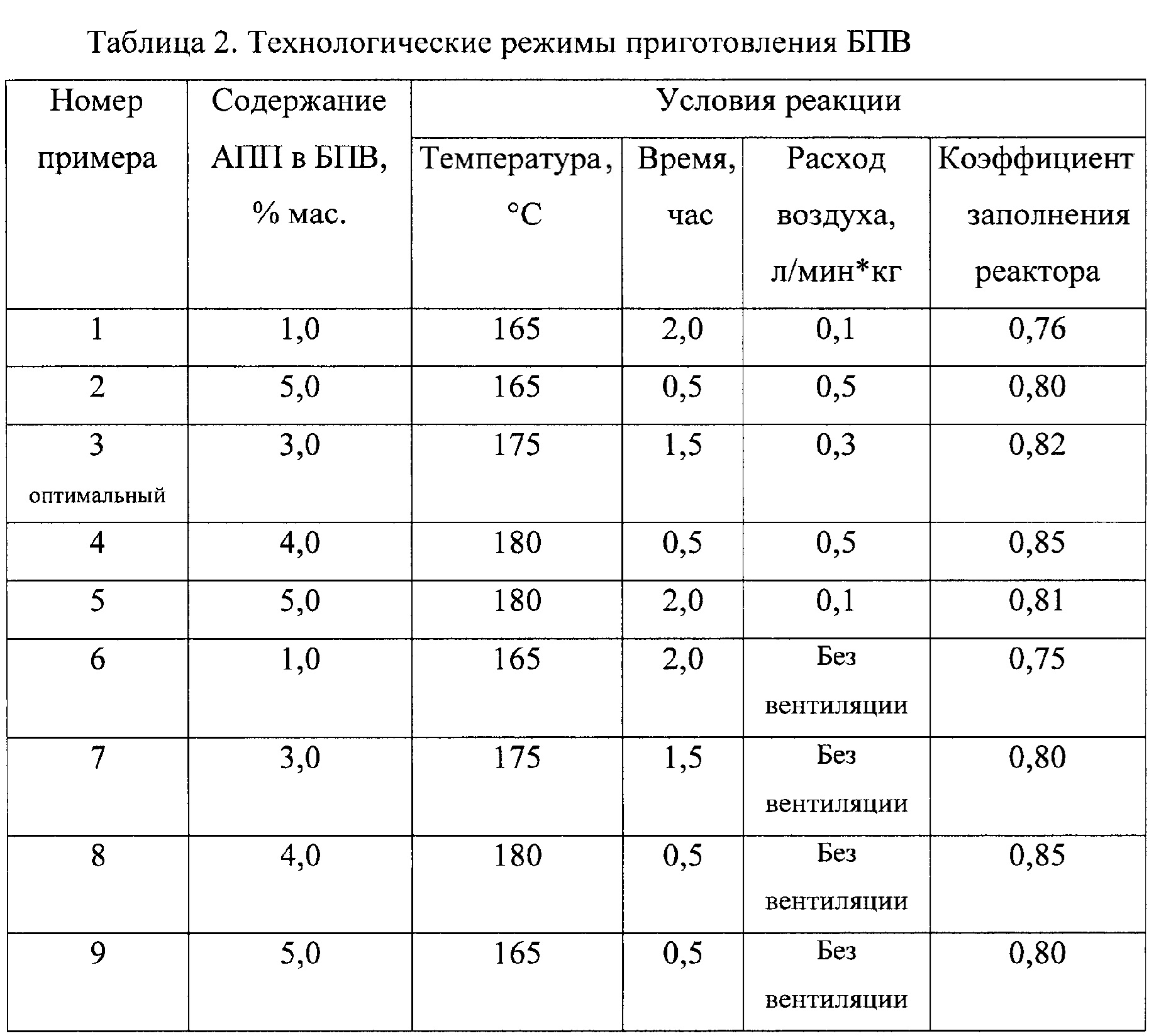

Технологические параметры приготовления БНП приведены в табл. 2.

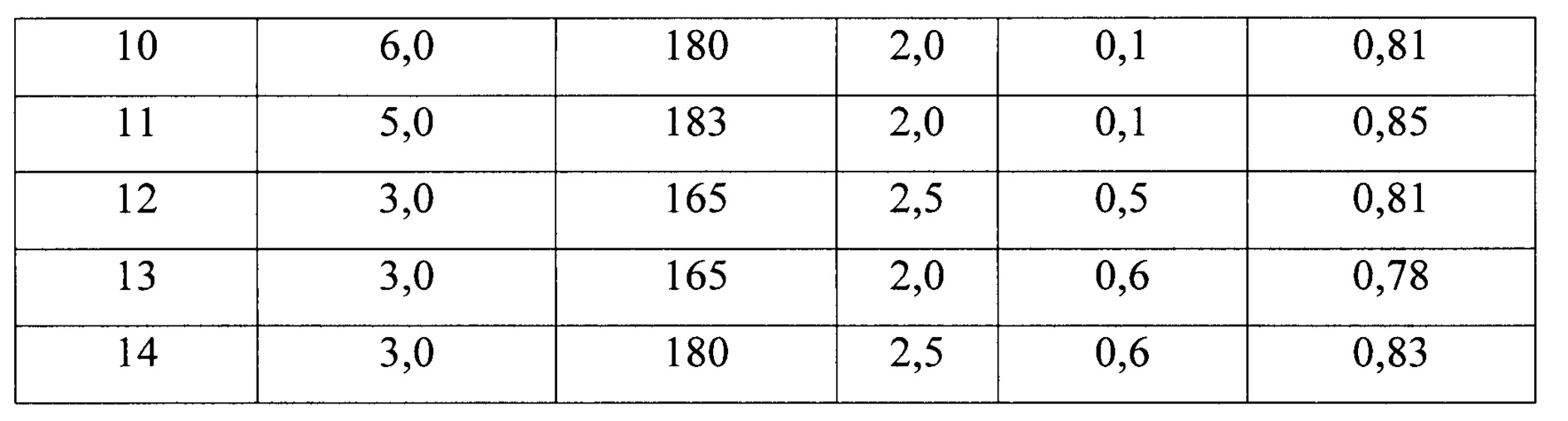

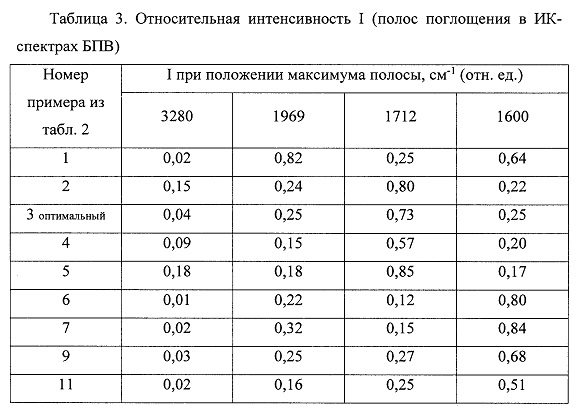

При вентиляции газовой фазы реактора воздухом в расплаве БПВ очень сильно возрастает скорость реакции окисления АПП, что подтверждается анализом ИК-спектров. В ИК-спектрах БНВ по сравнению с битумом появляются две полосы с максимумами поглощения при 3280 и 1696 см-1 (табл. 3).

Относительная интенсивность полосы в области 3280 см-1 повышается с увеличением концентрации полимера, что подтверждает образование водородных связей между гидроксильной группой окисленного АПП и карбонильной группой кетонов. Полоса валентных колебаний карбонильной группы полимера в области 1696 см-1, сопряженной с олефиновой двойной связью, наблюдается в БПВ, содержащих АПП, что свидетельствует об окислении полимера в процессе приготовления композиции на воздухе. Относительная интенсивность полосы колебаний сопряженной карбонильной группы 1696 см-1 постоянно уменьшается во всех образцах, так как с увеличением количества полимера в БНВ появляется новая полоса не сопряженной карбонильной группы в области 1712 см-1, что свидетельствует о химическом взаимодействии полисопряженных соединений битума с АПП. Снижение интенсивности полосы 1600 см-1 связано с уменьшением цепи сопряжения с участием ароматических структур. АПП склонен к термоокислительной деструкции благодаря повышенной подвижности атомов водорода при третичном атоме углерода. Окислительный АПП содержит гидроксильные и карбонильных группы, сопряженные с олефиновой двойной связью основной цепи. Приготовление БПВ сопровождается реакцией химического окисленным АПП по схеме реакции диенового синтеза [Журнал прикладной химии. 2001. Т. 74. вып. 8. С. 1332-1337].

Окисление полимера при приготовлении БПВ позволяет объяснить модифицирующее действие АПП в битумах, полученных по технологии окисления гудрона. Окисленный АПП является стабилизатором коллоидной структуры битумов и одновременно ингибитором, замедляющим старение БПВ. Термоокислительное старение битумов и АПП на стадиях приготовления БНВ, асфальтобетонной смеси и в условиях эксплуатации композиции происходит в противоположных направлениях. Химическое превращение в битумах сводится к образованию более конденсированных молекул и низкомолекулярных веществ, а макромолекулы АПП в этих условиях постепенно окисляются и претерпевают деструкцию с образованием полифункциональных макромолекул меньше молекулярной массы, реагирующих с полисопряженными структурами битума. Увеличение концентрации полимера повышает адгезионные свойства БПВ к бетону, которые достигают максимального значения в интервале 3,0-5,0 мас. % полимера (табл. 4). Экспериментально доказано, что нарушение цепи сопряжения в конденсированных поликристаллических ароматических соединениях, содержащихся в битумах, полученных по технологии окисления гудрона кислородом воздуха, за счет взаимодействия с окисленным АПП сопровождается исчезновением сигналов электронов проводимости в спектрах ЭПР [Углев Ф.Г., Эфа А.К., Цыро Л.В., Нехорошев В.П. и др. Пилюля от раковой опухоли битумов. Автомобильные дороги. 1998. 11. С. 22-23]. Свойства БПВ материалов приведены в табл. 4.

Предел прочности при отрыве "грибков" повышается с 0,18 МПа (исходный битум) до 1,3 МПа для БПВ содержащего 3,0 мас. % АПП. Полярные карбонильных группы окисленного АПП обеспечивают высокую адгезионную прочность БПВ к поверхности минеральных наполнителей на основе оксидов кремния и алюминия (гранит), а гидроксильные группы полимера могут реагировать с поверхностными гидроксильными группами наполнителей с отщеплением молекул воды и образованием эфирных связей. Аппретирование поверхности наполнителей БПВ снижает их водонасыщение (табл. 5). Структурирование БПВ сопровождается повышением их прочностных свойств, твердости и вязкости расплавов, растяжимость БПВ уменьшается (табл. 4). Низкая плотность сшивания БПВ обеспечивается небольшим количеством двойных связей в полимере. Расчет по иодному числу показывает, что в одной макромолекуле АПП содержится в среднем одна олефиновая связь.

Примечание:

1. Средняя плотность всех образцов 3,1 г/см3;

Объемная пористость минеральной части 15,1%;

Остаточная пористость асфальтобетона 1,0% об. 2.

Рецептура асфальтобетонный смесей, % мас.:

Щебень, фракция 10-15 мм - 50,0

Щебень, фракция 5-10 мм - 17,0

Отсек, фракция 0-5 мм - 19,8

Минеральный порошок МП - 1-7,6

Битум БНД 90/130 или БПВ - 5,6

3. Расшифровка баллов при сцеплении:

3 - "удовлетворительно", пленкой вяжущего покрыто 75% поверхности наполнителя,

4 - "хорошо", пленкой вяжущего покрыто более 90% поверхности наполнителя.

Изобретение поясняется на примерах. Примеры 6-9 (табл. 2) являются контрольными, т.к. в них вентиляции газовой фазы реактора не осуществляют.

Пример 1. Битумно-полимерное вяжущее получают следующим образом. В металлический реактор емкостью 3,5 литра, снабженный механической мешалкой, электрообогревателем, регулятором температуры с термопарой и двумя штуцерами в крышке реактора (для ввода и выхода воздуха из газовой фазы) загружают 2400 г (99,0% мас.) битума марки БНД 90/130, нагревают реактор до 165°C и добавляют в расплав битума 24,2 г (1,0% мас.) АПП, полученного на заводе полипропилена ООО "Томскнефтехим" на каталитической системе TiCl4/MgCl2+ТЭА (или AlEt3). Плотно закрывают крышку реактора, включают мешалку и перемешивают расплав БПВ в течение 10 минут для растворения АПП в битуме. Плотность БПВ при 165°C составляет 0,91 г⋅см-3, что соответствует коэффициенту заполнения реактора 0,76. Газовая фаза реактора занимает объем 836 литров. Включают компрессор сжатого воздуха и с помощью игольчатого вентиля с поплавковым расходомером устанавливают расход воздуха в газовую фазу реактора в объеме 2,42 мл/мир, что соответствует в пересчете расходу 0,1 л/мин⋅кг. Расплав БПВ перемешивают при 165°C в течение 2,0 часов, затем сливают расплав через нижний кран на дне реактора в металлическую емкость, охлаждают до 25°C и используют для определения свойств БПВ и приготовления асфальтобетона.

Примеры 2-14 (табл. 2) осуществляют аналогичным образом в указанных технологических режимах процесса приготовления БПВ. Примеры 1-5 соответствуют технологическим режимам процесса в заявляемых пределах, а примеры 6-9 выполнены без вентиляции газовой фазы реактора. Анализ содержания полярных гидроксильных и карбонильных групп ВБПВ (табл. 3) в этих примерах подтверждает, что вентиляция газовой фазы реактора воздухом резко интенсифицируем процесс термоокислительной деструкции АПП. Содержание гидроксильных групп в БПВ увеличилось в 2-6 раз, а карбонильных - в 2 раза, что влияет на реакционную способность полимерных продуктов в окислении АПП. В примерах 1-5 содержание полициклических ароматических структур в БПВ аномально низкое. В примерах 3 и 5 содержание ароматических соединений в БПВ в 3,4 и 4,0 раза ниже, чем в примерах 7 и 9 соответственно. Содержание карбонильных групп в БПВ по примеру 11 (183°C) в 2,5 раза ниже, чем в БПВ - по примеру 5, а содержание ароматических соединений в БПВ по примеру 11 в 3,0 раза выше, чем в БПВ по примеру 5. Поэтому температура в реакторе при приготовлении БПВ не может быть выше 180°C. Пример 3 является оптимальным при заявленном способе получения БПВ, а примеры 10-14 выполнены за пределами заявляемых технологических режимов процесса приготовления БПВ. Расход воздуха, подаваемого в газовую фазу реактора, более 0,5 л/мин⋅кг уменьшает адгезионную прочность БПВ к бетону в 2,6 раза (пример 13, табл. 4), что ухудшает свойства асфальтобетона. При времени реакции более 2 часов (примеры 12, 14) ухудшаются следующие показатели БПВ: стойкость к термоокислительному старению в 1,5-2,0 раза и адгезионная прочность в 2,5 раза, что отрицательно сказывается на свойствах асфальтобетона.

Температура размягчения БПВ значительно отклоняется от аддитивной величины, рассчитанной по составу композиции без учета химического взаимодействия окисленного АПП с компонентами битума. Повышение значения температуры размягчения БПВ свидетельствует об их высокой теплостойкости, что особенно важно для композиции асфальтобетонов, так как в летнее время они нагреваются выше температуры размягчения битума. Температура хрупкости характеризует нижний предел эксплуатации БПВ материалов, поэтому низкие значения этого показателя (таб. 4) расширяют интервал пластичности БПВ по сравнению с исходным битумом на 38°C, что обеспечивает большую погодоустойчивость покрытий асфальтобетонных дорог в летнее и зимнее время года. С увеличением количества полимера пенетрация (П) БПВ равномерно уменьшается, что означает возрастание вязкости и твердости вяжущего. Значительное повышение вязкости БПВ, наблюдаемое при эксплуатационных температурах ниже 100°C, замедляет старение битумов вследствие снижения скорости диффузионного процесса его синерезиса. Наиболее чувствительным показателем, сильно зависящим от количества введенного полимера в БПВ, является растяжимость, которая особенно резко уменьшается при 25°C и содержании АПП более 5%. Стойкость к термоокислительной деструкции БПВ, содержащих 3,0-5,0 мас. % АПП, увеличивается по сравнению с исходными битумами более чем 2 раза, что можно объяснить химическим взаимодействием α, β-ненасыщенной сопряженной кетонной группы полимера с парамагнитными полисопряженными структурными фрагментами асфальтенов, карбенов, карбоидов, входящих в состав битума. Температура вспышки БПВ, характеризующая пожароопасность материала, при введении более 5 мас. % АПП уменьшается до 240°C, что соответствует техническим требованиям (не ниже 230°C).

Свойства асфальтобетонных смесей приведены в табл. 5. Асфальтобетонные смеси, полученные с АПП, обладают меньшим водонысыщением и набуханием в воде, повышенной прочностью при 20 и 50°C, высоким коэффициентом водостойкости. Снижение коэффициента температурочувствительности повышает деформационную устойчивость покрытий дорог при сезонных перепадах температуры окружающей среды, а низкий предел прочности при 0°C свидетельствует о повышенной трещиностойкости асфальтобетона при низкой температуре. Комплексное улучшение свойств БПВ, модифицированных АПП, позволяет рекомендовать их к практическому применению при изготовлении асфальтобетонов.

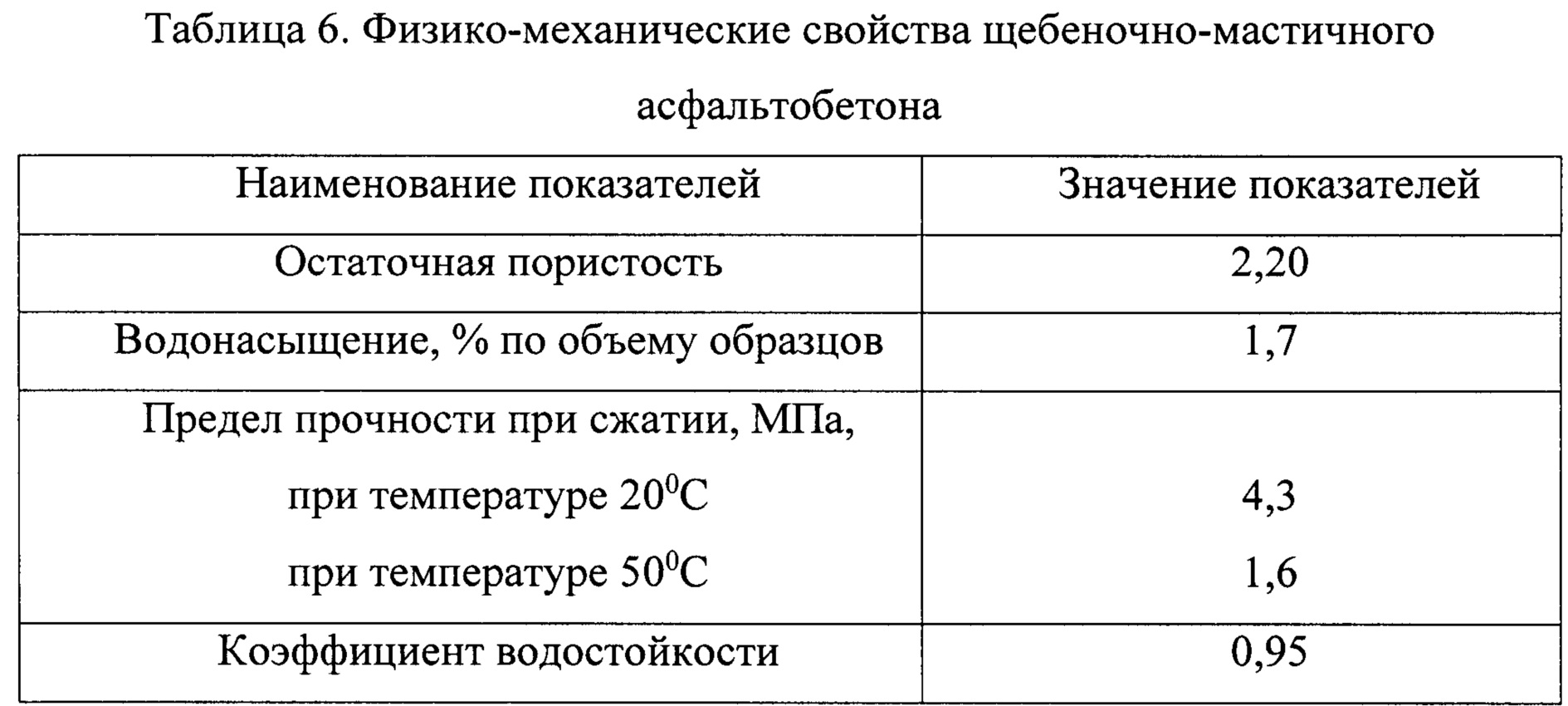

Повышение вязкости и адгезионные свойства БПВ материалов к минеральным наполнителям позволяют изготавливать щебеночно-мастичный асфальтобетон (ЩМА) без использования специальных стабилизирующих волокнистых материалов [Патент РФ 2348662, МПК CO8L 1/02. Стабилизатор для щебеночно-мастичного асфальтобетона. Опубл. В БИ 10.03.2009].

Физико-механические свойства ЩМА (табл. 6), приготовленного с использованием БПВ материалов с АПП, полностью удовлетворяют требованиям государственного стандарта для первой дорожной климатической зоны [ГОСТ 31015 - 2002. Смеси асфальтобетонные и асфальтобетон щебеночно-мастичный. Технические условия].

Рецептура ЩМА, % масс.:

Щебень кубовидной формы:

фракция 5-10 мм - 8,0

фракция 10-15 мм - 36,0

фракция 15-20 мм - 42,3

минеральный порошок с размером зерен до 2,5 мм - 7,2

БПВ, содержащее 5 мас. % АПП - 6,5.

ЩМА обеспечивает водопроницаемость, сопротивление колееобразованию, шероховатость, сдвиго- и износоустойчивость верхнего слоя покрытия автомобильных дорог. Процесс приготовления и укладки ЩМА по аппаратурному и технологическому оформлению полностью повторяет технологию приготовления горячих асфальтобетонных смесей. В отличии от асфальтобетонных смесей состав ЩМА характеризуется повышенным содержанием кубовидного щебня определенного размера (до 80 мас. %), битума (до 7,5 мас. %), а также минерального порошка с размером зерен до 2,5 мм (8,0-13,0 мас. %). Низкие адгезионные свойства и вязкость битума не обеспечивают удержание на поверхности щебня битумного вяжущего при повышенных температурах (120-140°C), поэтому, приготовленный ЩМА быстро расслаивается при хранении, транспортировке и устройств покрытия (битум стекает со щебня). ЩМА приготовленный с 6,5 мас. % БПВ (АЛЛ - 5,0% от массы битума) без стабилизирующей добавки показывает высокую устойчивость к расслаиванию, показатель стекания вяжущего не более 0,1%.

Таким образом, доказано, что АПП, полученный на каталитической системе TiCl4/MgCl2/D1+ТЭА (или AlEt3), может использоваться для химического модифицирования битумов. В процессе приготовления БПВ и асфальтобетона полимер частично окисляется кислородом воздуха, что повышает его реакционную способность при взаимодействии с полисопряженными полициклическими соединениями битума.

Битумно-полимерные вяжущие, содержащие 2,0-5,0 мас. % АПП, может быть произведено по упрощенной технологии приготовления вяжущего и обладают повышенной стойкостью к термоокислительной деструкции и старению, высокими адгезионными свойствами, твердостью и теплостойкостью, расширенным температурным интервалом работоспособности, что существенно увеличивает срок эксплуатации покрытия автомобильных дорог без проведения текущего ремонта.

Способ получения битумно-полимерного вяжущего путем растворения в обогреваемом реакторе с мешалкой 1,0-5,0 мас.% атактического полипропилена в расплаве битума, отличающийся тем, что химическое модифицирование битума осуществляют атактическим полипропиленом, полученным на каталитической системе TiCl/MgCl+AlEt, и приготовление вяжущего проводят при 165-180°C в течение 0,5-2,0 ч с постоянной вентиляцией газовой фазы реактора воздухом с расходом 0,1-0,5 л/мин⋅кг полипропилена.