Результат интеллектуальной деятельности: СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ РАСТВОРОВ

Вид РИД

Изобретение

Изобретение относится к металлургии благородных металлов, в частности к способам извлечения золота и серебра из цианистых растворов.

Наибольшее применение на практике для извлечения благородных металлов (золота) из цианистых растворов нашел метод цементации, включающий контактирование золотосодержащего раствора с металлическим цинком или алюминием /1. Масленицкий И.Н., Чугаев Л.Г. Металлургия благородных металлов. - М.: Металлургия, 1987. - 366 с./. Способ позволяет эффективно извлекать золото из бедных растворов, режимы хорошо отработаны. Вместе с тем, данный способ требует дополнительных операций подготовки растворов и сопровождается высоким расходом цементирующего металла.

Меньшее распространение для извлечения золота из относительно бедных растворов получила сорбция (2. Барченков В.В. Технология гидрометаллургической переработки золотосодержащих флотоконцентратов с применением активных углей. Издательство: Поиск, 2004. Барченков).

Известны электролитические методы извлечения металлов из бедных технологических растворов и сточных вод. Данные методы основаны на применении пластинчатых металлических, и чаще, объемных катодов из стальной ваты, углеродных волокон, гранулированных структур и пакетов металлических сеток и сводятся к просачиванию обрабатываемых растворов через электролизные ванны, либо только через катодные блоки (3. Меретуков М.А., Орлов A.M. Металлургия благородных металлов. Зарубежный опыт. - М.: Металлургия, 1990. - 416; 4. Трехмерные электроды в процессах извлечения металлов из промышленных стоков: Обзорная информация ЦНИИЭИ ЦМ. - М., 1987, с. 21-34; 5. А.с. СССР №№1134621, 619551; 6. Патенты РФ №№2086707, 2103417, 2178017, 2286404, 2324770, 2404927; заявка 20004631, патент US 4276147). Разработано множество конструктивных вариантов реализации данного способа, условия электроэкстракции оптимизированы применительно к свойствам растворов. Основным преимуществом электрохимического извлечения благородных металлов является сниженные затраты на вспомогательные материалы. В качестве недостатка следует отметить невысокую скорость и недостаточную степень извлечения благородных металлов.

Известен способ извлечения благородных металлов из водных растворов, выбранный прототипом и включающий пропускание водных растворов, содержащих ионы благородных металлов, через углеродную ткань с нанесенным на нее слоем проводящего полимера - поли-3,4-этилендиокситиофена или полианилина, способного к химическому восстановлению ионов благородных металлов, который электрически поддерживают в активном состоянии. Восстановление благородных металлов ведут при контакте электросорбционного углеродного материала с водным раствором в проточном режиме со скоростью подачи раствора 10-20 мл в мин на 1 см2 электросорбционного углеродного материала, измеряют концентрацию извлекаемого металла в растворе и повторяют процесс восстановления благородных металлов многократно (7. Патент РФ 2404927).

По сути и по факту данный метод представляет собой способ электрохимически управляемой электросорбции ионов электроположительных металлов, в частности благородных металлов (золота, палладия, серебра), сочетающий в себе преимущества извлечения металлов в материал фильтра-сорбента, а не только осаждения на поверхности электродов, как это имеет место в случае электролитического выделения металлов. По утверждениям авторов способ прототипа обеспечивает повышение емкости сорбирующего материала, эффективность извлечения и металлическое состояние извлекаемых металлов, что упрощает последующее выделение (получение) металлов.

Недостатком прототипа является недостаточные скорость и полнота осаждения, а также невысокое содержание благородных металлов в конечном продукте.

Настоящее изобретение направлено на увеличение скорости и полноты осаждения золота, а также повышение содержания благородных металлов в конечном продукте.

Технический результат заключается в сочетании электрохимического и химического осаждения металлов, проводимого последовательно на одном осаждающем материале.

Указанная задача достигается при использовании способа извлечения благородных металлов из растворов, включающего пропускание растворов через осаждающий материал, способный к химическому восстановлению ионов благородных металлов, который электрически поддерживают в активном состоянии, отличающегося тем, что в качестве осаждающего материала используют порошок или гранулы металла, способного восстанавливать (цементировать) ионы благородных металлов, причем осаждение ведут в проточном режиме в две стадии, на первой из которых проводят электрохимическое осаждение, при этом к осаждающему металлу прикладывают отрицательный потенциал, достаточный для обеспечения химической устойчивости осаждающего металла по отношению к исходному раствору и, одновременно, достаточный для катодного восстановления благородных металлов, а на второй стадии с использованием осаждающего материала - продукта первой стадии без прикладывания потенциала ведут химическое восстановление (цементацию) ионов благородных металлов. В частном случае, в качестве осаждающего металла используют цинк или (и) алюминий, а катодное осаждение благородных металлов ведут в проточном режиме при потенциале отрицательнее - 0,6 В относительно н.в.э., при этом скорость подачи раствора составляет 30-50 мл в мин на 1 см2 геометрической площади катода.

Доказательствами определяющего влияния отличительных признаков предлагаемого способа на достижение технического результата служит совокупность теоретических основ и результатов специальных исследований.

В предлагаемом способе сочетаются два известных метода извлечения благородных металлов из растворов - электроэкстракция и цементация - в указанной последовательности. При этом на обеих стадиях осаждение ведут с использованием одного осаждающего материала. На первой стадии исходный раствор контактирует с объемным катодом электролизера, представляющего собой слой дисперсного электроотрицательного металла, контактирующего с токоподводом. В частности, для указанных целей могут быть использованы щелочно-земельные металлы, марганец, железо и др. По технологическим и экономическим причинам для рассматриваемых целей на практике используют цинк и алюминий. Целевым процессом на первой стадии является восстановление золота и серебра:

В щелочном цианистом растворе возможно химическое окисление цементирующего металла (цинка):

Непродуктивное окисление цинка предотвращается катодной поляризацией объемного катода, т.е. приданием ему такого потенциала, при котором реакция (2) исключена, но восстановление золота и серебра возможно (реакция 1). Аналогичные условия реализуются при использовании алюминия. Исследованиями установлено, что для обеспечения указанных ограничений потенциал катода должен быть отрицательнее - 0,6 В относительно н.в.э.

В целом на первой стадии большая часть благородных металлов восстанавливается за счет протекания электрического тока, при этом осаждающий металл не расходуется, эффективная рабочая площадь объемного катода не сокращается.

Важной особенностью первой стадии является электрохимическое восстановление растворенного в исходном растворе кислорода:

По ходу осаждения на первой стадии объемный катод (масса осаждающего металла) обогащается благородными металлами. Осадок благородных металлов имеет тонкодисперсный характер, сохраняет контакт с осаждающим металлом и токоподводом, поэтому эффективная площадь катода возрастает. В этих условиях скорость осаждения определяется двумя факторами: скоростью подачи исходного раствора в расчете на единицу геометрической площади катода и оптимальной степенью извлечения благородных металлов на первой стадии. Стремление извлечь металлы с максимальной степенью вступает в противоречие с длительностью процесса. Опыты показывают, что при снижении содержания благородных металлов в перерабатываемом растворе до 1-2 мг/л, эффективность электрохимического осаждения снижается, длительность данной стадии многократно увеличивается, кроме того, получают развитие непродуктивные побочные процессы, в частности выделение водорода. С целью увеличения скорости процесса в целом на первой стадии рационально извлекать благородные до указанного уровня. Установлено, что совокупность указанных выше показателей достигается при удельной скорости подачи раствора 30-50 мл в мин на 1 см2 геометрической площади катода. При большей скорости подачи степень извлечения благородных металлов в целом, включая вторую стадию, уменьшается.

На второй стадии раствор, обедненный по золоту на первой стадии, пропускают через осаждающий материал, полученный в ходе первой стадии и представляющий собой цинковый (алюминиевый) порошок, обогащенный золотом и серебром. При этом осаждающий материал не контактирует с токоподводом, в этих условиях цинк и алюминий проявляют цементирующие свойства:

Термодинамические особенности и объемный характер подобного взаимодействия обеспечивает дополнительное, более глубокое осаждение благородных металлов. Характерно, что скорость осаждения на этой стадии даже из весьма бедных растворов превосходит скорость электроэкстракции. Поэтому лимитирующей стадией процесса в целом является электроэкстракция. В ходе второй стадии цементирующий металл переходит в раствор, а получаемый осадок обогащается благородными металлами. Цементацию ведут до тех пор, пока в осаждающем материале остается активный цинк. Анализы показывают, что остаточное содержание цинка в конечном продукте не превышает 10-20%, при этом содержание благородных металлов достигает 40-60%.

При использовании в качестве осаждающих других металлов с более положительным стандартным потенциалом, чем цинк, на первой стадии золото будет осаждаться. В частности, известны методы (3) электролитического осаждения золота из цианистых растворов на железную стружку или сетку. При этом большая часть золота осыпается на дно ванны, но периодически объемный катод из железной проволоки необратимо обогащается золотом и приходится такой продукт выводить из ванны и подвергать дополнительной химической переработке. Важно, что цементационное осаждение золота из цианистых растворов без контакта с токоподводом не происходит и остаточное содержание в маточном растворе неудовлетворительно высокое.

Таким образом, совокупность отличительных признаков предлагаемого способа:

- двухстадийность способа в указанной выше последовательности - электроэкстракция и цементация;

- рекомендуемые параметры потенциала и скорости подачи раствора;

- использование в качестве осаждающих металлов цинка и алюминия обеспечивают повышение скорости осаждения благородных металлов, повышение скорости осаждения и содержания благородных металлов в конечном продукте в сравнении с показателями прототипа.

Дополнительным положительным отличием предлагаемого способа в сравнении с цементацией является упрощение технологии. В соответствии с теорией и практикой цементации золота из цианистых растворов в присутствии кислорода большая часть цинка окисляется по реакции

Для предотвращения данной непродуктивной реакции перед осаждением золота из цианистого раствора весьма глубоко удаляют кислород вакуумированием. Данная стадия существенно усложняет и удорожает цементацию. Как было отмечено выше, в соответствии с реакцией (3) на первой стадии предлагаемого способа при указанном значении потенциала (отрицательнее - 0,6 В) кислород полностью нейтрализуется под действием электрического тока, тем самым стадия обескислороживания становится ненужной.

Примером реализации предлагаемого способа служат результаты следующих опытов.

Цианистый раствор, полученный при выщелачивании гравитационных концентратов, содержал 45 мг/л золота, 23 мг/л серебра, 6,5 г/л CN-, pH 11,4. Осаждение проводили в экспериментальной установке, объемом 1 дм3, позволяющей реализовать электроэкстракцию и цементацию. Анод и катод электролизера разделены полупроницаемой мембраной. В качестве осаждающего металла использовали цинковый и алюминиевый порошки крупностью 100 мкм. Раствор с заданной скоростью с помощью дозирующего насоса подавали в катодную камеру электролизера. По ходу электролиза контролировали потенциал объемного катода. Выходящий с электроэкстракции обедненный по золоту и серебру раствор далее самотеком попадал в зону цементации. В качестве цементирующего материала использовали полупродукт, полученный целевым образом и представляющий собой цинковый (или алюминиевый) порошок, предварительно обогащенный золотом и серебром. Из растворов после первой стадии (электроэкстракции) и окончательных растворов после цементации отбирали пробы и анализировали на содержание золота и серебра. Отдельно анализировали конечный продукт на содержание благородных металлов. С использованием полученных данных рассчитывали скорость процесса, сквозную степень извлечения и содержание благородных металлов в конечном продукте.

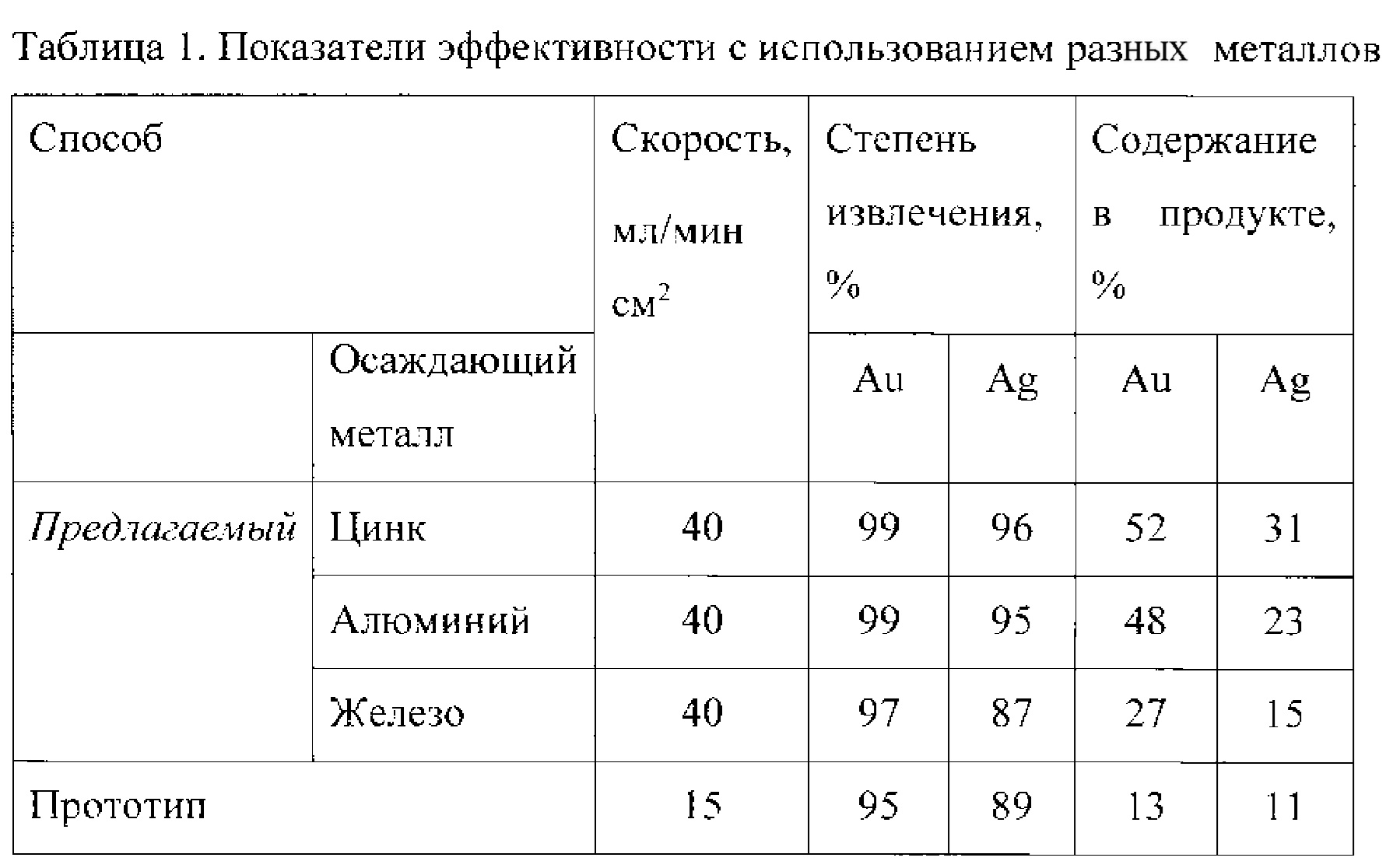

В первой серии опытов сравнили эффективность извлечения прототипа и предлагаемого метода с использованием разных осаждающих металлов при одинаковой скорости подачи исходного раствора, при потенциале катода -0,7 В (табл. 1).

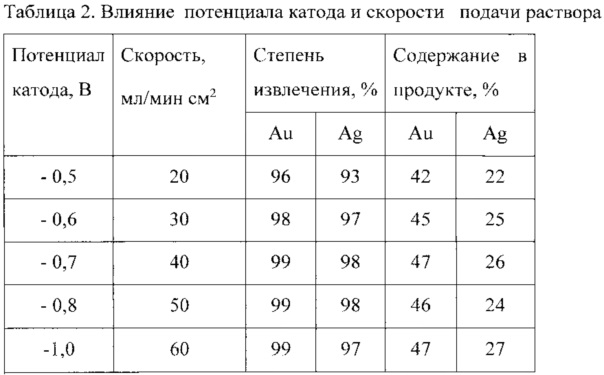

Во второй серии опытов варьировали значениями потенциала катода и скоростью подачи исходного раствора. При этом, в качестве осаждающего металла использовали цинковый порошок.

Сопоставительный анализ известных технических решений, в т.ч. способа, выбранного в качестве прототипа, и предлагаемого изобретения позволяет сделать вывод, что именно совокупность заявленных признаков обеспечивает достижение усматриваемого технического результата. Реализация предложенного технического решения за счет сочетания электроэкстракции и цементации в рекомендованных режимах позволяет увеличить скорость осаждения благородных металлов из цианистых растворов по сравнению со способом прототипа в 2-3 раза, степень извлечения золота и серебра из раствора на 4-5% и содержание в конечном продукте 3-4 раза. В рекомендуемом диапазоне параметров снижаются затраты на подготовку растворов к осаждению благородных металлов.