Результат интеллектуальной деятельности: Способ получения низкосернистого нефтяного кокса

Вид РИД

Изобретение

Изобретение относится к способам получения низкосернистого нефтяного кокса замедленным коксованием и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения малосернистого нефтяного кокса, включающий приготовление сырья коксования путем смешения исходного сырья вначале с тяжелым газойлем каталитического крекинга, взятым в количестве не менее 30% на исходное сырье, с последующим первичным нагревом полученного сырья до 280-320°С и обогащением фракциями тяжелого газойля коксования путем введения рециркулята тяжелого газойля коксования из дистиллятных продуктов в количестве не менее 30% на полученную сырьевую смесь в низ ректификационной колонны и подачу полученной смеси в реактор после вторичного нагрева до температуры коксования, при этом в качестве исходного сырья используют смесь гудрона и асфальта с содержанием последнего не более 30%. (Патент РФ №2469067, МПК С10В 55/00, опубл. 10.12.2012,).

К недостатку данного способа относится низкий межремонтный пробег печи, обусловленный агрегативной нестабильностью исходного сырья, содержащего до 30% асфальта, а также использование дефицитного дистиллятного продукта со стороны - тяжелого газойля каталитического крекинга в качестве разбавителя исходного сырья.

Наиболее близким по технической сущности и достигаемому результату к заявляемому объекту является способ получения низкосернистого нефтяного кокса из смеси остатков нефтехимии и/или нефтепереработки, включающий приготовление исходного первичного сырья из остатков нефтехимии и/или нефтепереработки, содержащего 5-15% асфальта и светлой фракции жидких продуктов замедленного коксования в смесителе, нагревание вышеуказанного исходного сырья в конвекционных змеевиках печи, подачу и смешение его в кубовой части ректификационной колонны с дистиллятными продуктами коксования, поступающими из реактора замедленного коксования, с получением вторичного сырья, которое по трансферным линиям, куда через узел ввода осуществляют подачу части предварительно нагретой светлой фракции жидких продуктов замедленного коксования, поступает в печь, где оно нагревается до температуры коксования, а затем через узел смешения поступает в реактор замедленного коксования, причем оставшуюся часть светлой фракции жидких продуктов замедленного коксования подают в вышеуказанный узел смешения или непосредственно в данный реактор, а суммарное количество светлой фракции жидких продуктов замедленного коксования, подаваемой в узел ввода вторичного сырья перед его нагревом до температуры коксования и в узел смешения перед реактором замедленного коксования или непосредственно в данный реактор составляет 10-20%. (Патент РФ 2338771, МПК С10В 55/00 опубл. 20.11.2008,).

К недостатку данного способа относится то, что ввод светлой фракции жидких продуктов замедленного коксования - рецикла (бензин коксования + легкий газойль коксования + тяжелый газойль коксования), имеющих значительное количество легких фракций (+360°С), в исходное сырье коксования, поступающее в отгонную часть ректификационной колонны, в которую также поступают пары из реакторов коксования с температурой 390-410°С, приводит к испарению рецикла из вторичного сырья, формируемого в ректификационной колонне, к утяжелению кубового остатка ректификационной колонны и, как следствие, к увеличению закоксованности трубчатой печи и снижению выхода получаемого нефтяного кокса. Кроме того, вовлечение в процесс коксования большого количества светлой фракции жидких продуктов замедленного коксования (до 20%) уменьшает выход целевых легких фракций с установки замедленного коксования, а дополнительный ввод вышеупомянутой фракции в узел смешения перед реактором значительно увеличивает перекачку большого количества легких рециркулирующих фракций и, как следствие, повышает энергетические и эксплуатационные затраты на их нагрев.

Задача изобретения состоит в увеличении выхода нефтяного кокса и целевых легких продуктов с установки замедленного коксования с одновременным сохранением межремонтного пробега печи.

Поставленная задача решается способом получения низкосернистого нефтяного кокса из смеси остатков нефтехимии и/или нефтепереработки, включающим приготовление исходного первичного сырья из смеси остатков нефтехимии и/или нефтепереработки и светлой фракции жидких продуктов замедленного коксования, получение вторичного сырья, нагрев последнего в печи до температуры коксования, последующую подачу через узел смешения в реактор коксования с получением кокса и дистиллятных продуктов коксования, в котором согласно изобретению вторичное сырье с температурой не более 300°С получают в смесителе путем смешения исходного первичного сырья с частью кубового остатка ректификационной колонны - тяжелокипящей фракцией дистиллята коксования, а в качестве светлой фракции жидких продуктов замедленного коксования используют смесь легкого и тяжелого газойлей коксования в количестве до 10%.

Целесообразно часть кубового остатка ректификационной колонны - тяжелокипящей фракции дистиллята коксования подавать в узел смешения после печи.

Целесообразно продукты нефтехимии, обладающие высокой коксующей способностью, например тяжелую смолу пиролиза, подавать в узел смешения после печи.

Образование вторичного сырья из кубового остатка ректификационной колонны - тяжелокипящей фракции дистиллята коксования и светлой фракции - смеси легкого и тяжелого газойлей коксования с одновременным сокращением подачи вышеупомянутой светлой фракции до 10% позволит увеличить выход кокса, легкого и тяжелого газойлей коксования, а также дает возможность снизить энергетические и эксплуатационные затраты на нагрев и перекачку светлой фракции.

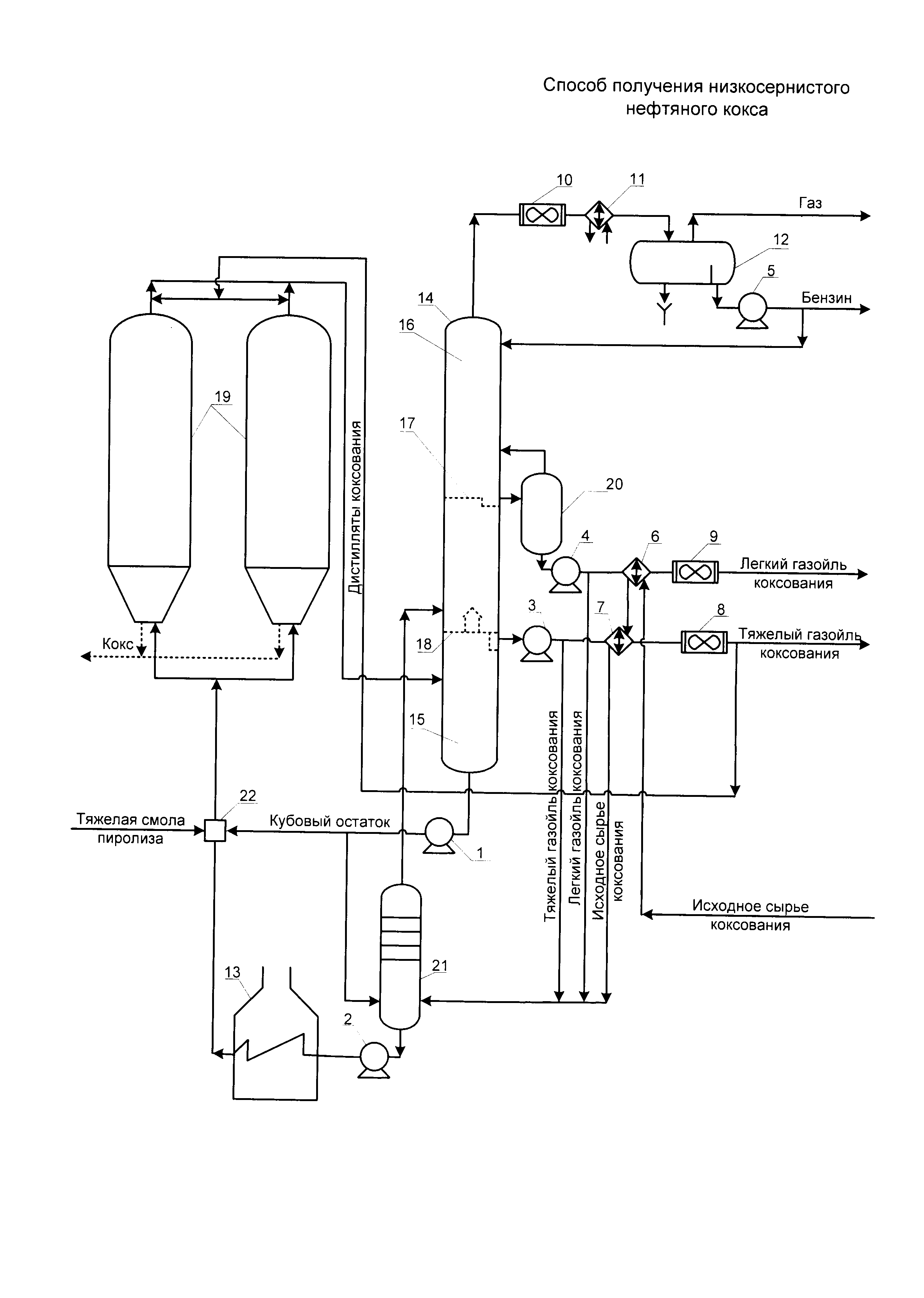

На фигуре приведена принципиальная схема установки для осуществления предлагаемого способа замедленного коксования.

Установка содержит насосы 1, 2, 3, 4, 5, теплообменники 6, 7, воздушные холодильники-конденсаторы 8, 9, 10, водяной холодильник-конденсатор 11, сепаратор 12, нагревательно-реакционную печь 13, ректификационную колонну 14 с отгонной частью 15 и укрепляющей частью 16, снабженную тарелками 17, 18 соответственно для отбора легкого и тяжелого газойлей коксования, реакторы коксования 19, отпарную колонну 20, сырьевой смеситель 21 и проточный смеситель 22.

Предлагаемый способ осуществляют следующим образом. Исходное сырье, нагретое в теплообменнике 6,7 теплом отходящих продуктовых потоков легкого и тяжелого газойлей коксования до температуры 290-320°С совместно со светлой фракцией жидких продуктов замедленного коксования (легкий + тяжелый газойли коксования) в равных долях в количестве 8% на исходное сырье - исходное первичное сырье поступает в сырьевой смеситель 21, туда же насосом 1 подают кубовый остаток - тяжелокипящую фракцию дистиллятов коксования (450°С+) из отгонной части 15 ректификационной колонны 14. Затем полученную сырьевую смесь - вторичное сырье с температурой 300°С нагревают в трубчатой печи 13 до температуры 495-505°С и подают через проточный смеситель 22 в один из попеременно работающих реакторов коксования 19 для получения кокса. Образовавшиеся дистиллятные продукты коксования из реакторов коксования 19 по шлемовой трубе поступают в отгонную (нижнюю) часть 15 ректификационной колонны 14.

В отгонной части 15 ректификационной колонны 14 легкая часть дистиллятных продуктов коксования поднимается вверх в укрепляющую часть 16, а тяжелокипящая фракция дистиллятных продуктов коксования (кубовый остаток) опускается вниз и насосом 1 откачивается в сырьевой смеситель 21. С верха смесителя 21 парожидкостные продукты выводятся в ректификационную колонну 14. В случае переброса пены со значительным количеством мехпримесей (коксовых частиц) из реакторов 19 в отгонную часть 15 ректификационной колонны 14 предусмотрена откачка кубового остатка насосом 1 через проточный смеситель 22 в реакторы 19.

Из укрепляющей части 16 с тарелок 17, 18 в виде боковых погонов из ректификационной колонны 14 выводятся соответственно легкий и тяжелый газойли коксования. Тяжелый газойль коксования насосом 3 частично через теплообменник 7 и воздушный холодильник-конденсатор 8 подают в шлемовый трубопровод в качестве кулинга для предотвращения закоксовывания шлемового трубопровода, частично в сырьевой смеситель 21, а балансовое его количество выводится в качестве целевого тяжелого газойля коксования. Легкий газойль из ректификационной колонны 14 выводится в отпарную колонну 20, а затем насосом 4 частично подается в сырьевой смеситель 21, а балансовое его количество через теплообменник 6 и воздушный холодильник-конденсатор 9 откачивается как целевой продукт коксования.

Сверху ректификационной колонны 14 через воздушный холодильник-конденсатор 10 и водяной холодильник-конденсатор 11 выводится парожидкостной поток в сепаратор 12, где разделяется на углеводородный газ, бензин коксования и водный конденсат. Бензин коксования насосом 5 частично возвращается в ректификационную колонну 14 в качестве острого орошения, а его балансовое количество откачивается с установки в качестве целевого продукта.

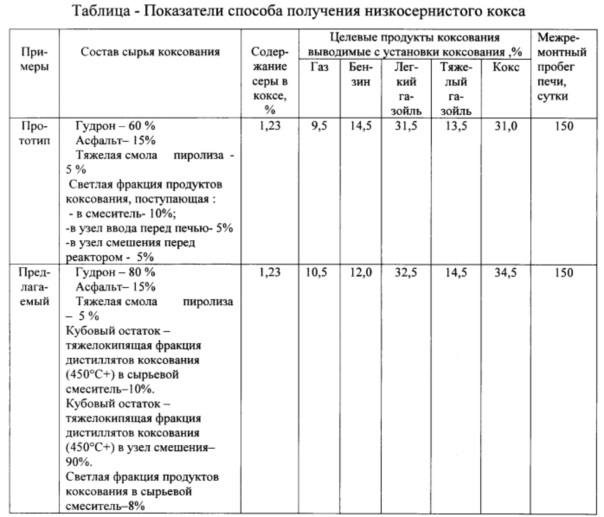

Предложенный способ иллюстрируется следующими примерами, которые приведены в таблице.

Из таблицы видно, что новый вариант получения вторичного сырья, а именно: смешение исходного первичного сырья с кубовым остатком ректификационной колонны - тяжелокипящей фракцией дистиллятов коксования в сырьевом смесителе перед нагревом в печи позволило увеличить выход кокса и целевых продуктов при сохранении межремонтного пробега печи.

Кроме того, сокращение подачи значительного количества светлой фракции дает возможность снизить энергетические и эксплуатационные затраты на нагрев и перекачку светлой фракции.