Результат интеллектуальной деятельности: СПОСОБ ШЛИФОВАНИЯ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛИ НА РОБОТОТЕХНОЛОГИЧЕСКОМ КОМПЛЕКСЕ

Вид РИД

Изобретение

Предлагаемое изобретение относится к области обработки металлов резанием, в частности к шлифованию и полированию, и может быть использовано в машиностроении для обработки криволинейных поверхностей деталей методом обката посредством робототехнологического комплекса, например, для обработки кромок пера лопаток турбины и компрессора.

Известен способ шлифования криволинейных поверхностей, реализуемый на шлифовальном станке с ЧПУ (заявка РФ на изобретение №93058030, МПК В24В 21/00, опубл. 20.08.1996). Предварительно расчетным путем определяют количество материала, подлежащего снятию на каждом участке обработки в процессе шлифования соответствующим этому участку инструментом, определяют режимы и параметры резания, при которых обеспечивается снятие этого количества материала, и устанавливают для каждого инструмента, контактирующего с соответствующим участком детали, определенные ранее режимы и параметры резания при равенстве скоростей остальных рабочих перемещений.

Недостатком этого способа является сложность обеспечения требуемых режимов точностных параметров криволинейной поверхности деталей, получаемых из заготовок или деталей с неравномерным припуском, т.к. не учитываются изменения скорости движения инструмента вдоль детали и переменная кривизна обрабатываемого профиля.

Наиболее близким к предлагаемому является способ шлифования криволинейных поверхностей детали на робототехнологическом комплексе, при котором строят модель обрабатываемой детали и определяют прогнозируемую величину снимаемого припуска, разбивают криволинейную поверхность обрабатываемой детали на множество опорных точек, в каждой из которых измеряют фактическую величину снимаемого припуска и сравнивают ее с прогнозируемым значением, выбирают на поверхности детали проблемные участки, в которых измеренный припуск отличается от прогнозируемого, определяют припуск, который необходимо снять на этих участках, и режимы обработки, обрабатывают деталь абразивным инструментом, при этом управляют удалением припуска на проблемных участках путем изменения скорости подачи детали относительно абразивного инструмента в продольном направлении детали в зависимости от величины снимаемого припуска на каждом из выбранных участков детали (описание изобретения РФ к патенту №2550449, МПК В24В 21/16, опубл. 10.05.2015).

Недостатком этого способа является сложность обеспечения требуемых точностных параметров криволинейной поверхности деталей, получаемых из заготовок или деталей с неравномерным припуском, т.к. не учитываются износ абразивного инструмента и колебания механических свойств материала от партии к партии деталей.

Техническим результатом предлагаемого способа является повышение качества и точности обработки деталей за счет того, что инструменту сообщают переменное движение подачи, определяемое величиной снимаемого припуска, текущим состоянием инструмента и статистическими данными измерений ранее обработанных подобных (однотипных) деталей.

Технический результат достигается тем, что в способе шлифования криволинейных поверхностей детали на робототехнологическом комплексе, при котором строят модель обрабатываемой детали и определяют прогнозируемую величину снимаемого припуска, разбивают криволинейную поверхность обрабатываемой детали на множество опорных точек, в каждой из которых измеряют фактическую величину снимаемого припуска и сравнивают ее с прогнозируемым значением, выбирают на поверхности детали проблемные участки, в которых измеренный припуск отличается от прогнозируемого, определяют припуск, который необходимо снять на этих участках, и режимы обработки, обрабатывают деталь абразивным инструментом, при этом управляют удалением припуска на проблемных участках путем изменения скорости подачи детали относительно абразивного инструмента в продольном направлении детали в зависимости от величины снимаемого припуска на каждом из выбранных участков детали, в отличие от известного, предварительно формируют базу данных значений статистических корректирующих коэффициентов в каждой опорной точке ранее обработанных деталей, режимы обработки определяют с учетом значений корректирующих коэффициентов, обрабатывают деталь абразивным инструментом, при этом управляют удалением припуска на проблемных участках дополнительно путем изменения скорости абразивного инструмента и его контактного давления на поверхность детали в зависимости от износа абразивного инструмента и колебаний механических свойств материала детали, после обработки уточняют корректирующие коэффициенты в каждой опорной точке детали и заносят их значения в базу данных.

Способ поясняется чертежами, на которых изображены:

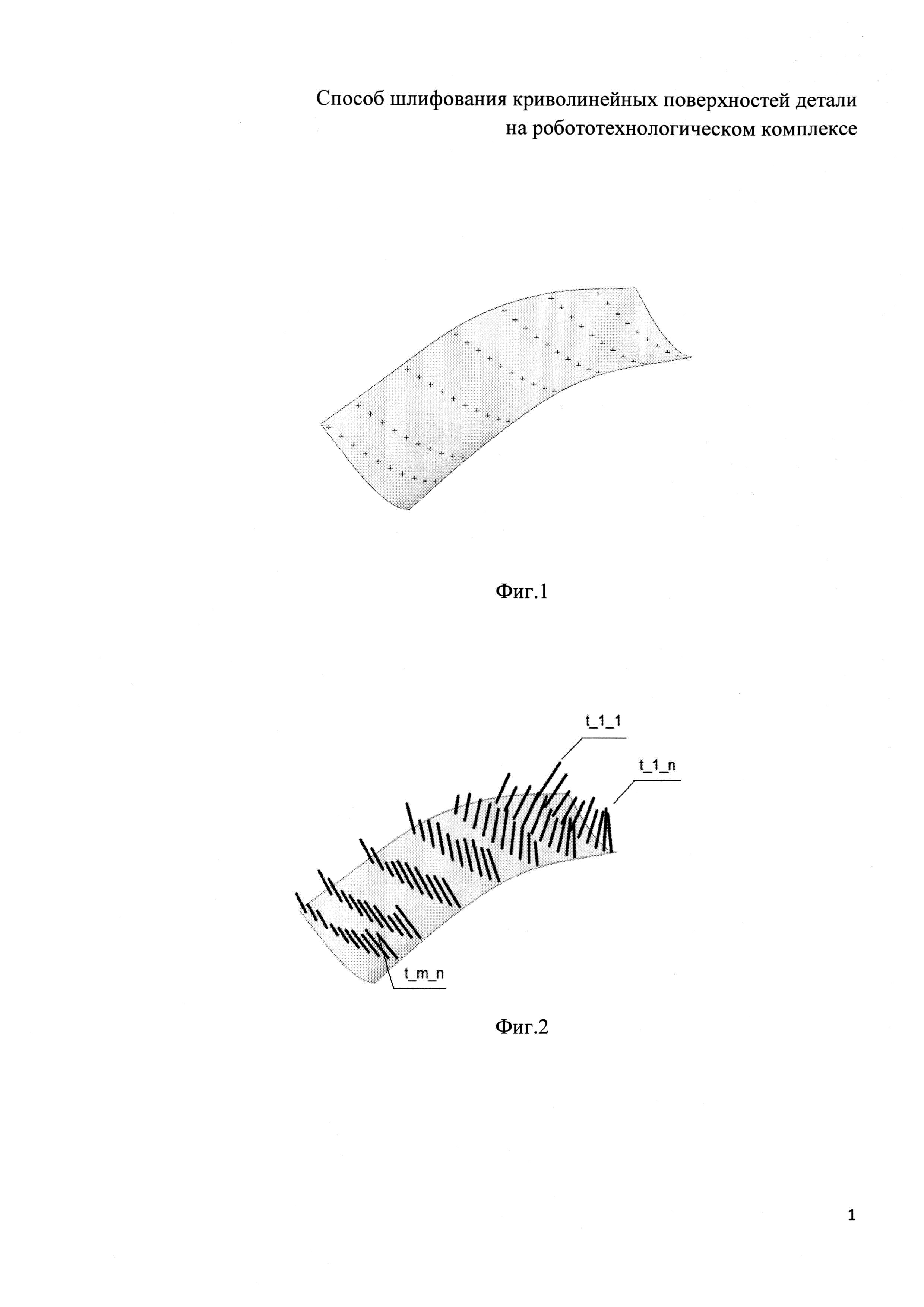

фиг. 1 - расстановка опорных точек по профилю заготовки;

фиг. 2 - результат измерения припуска в опорных точках заготовки;

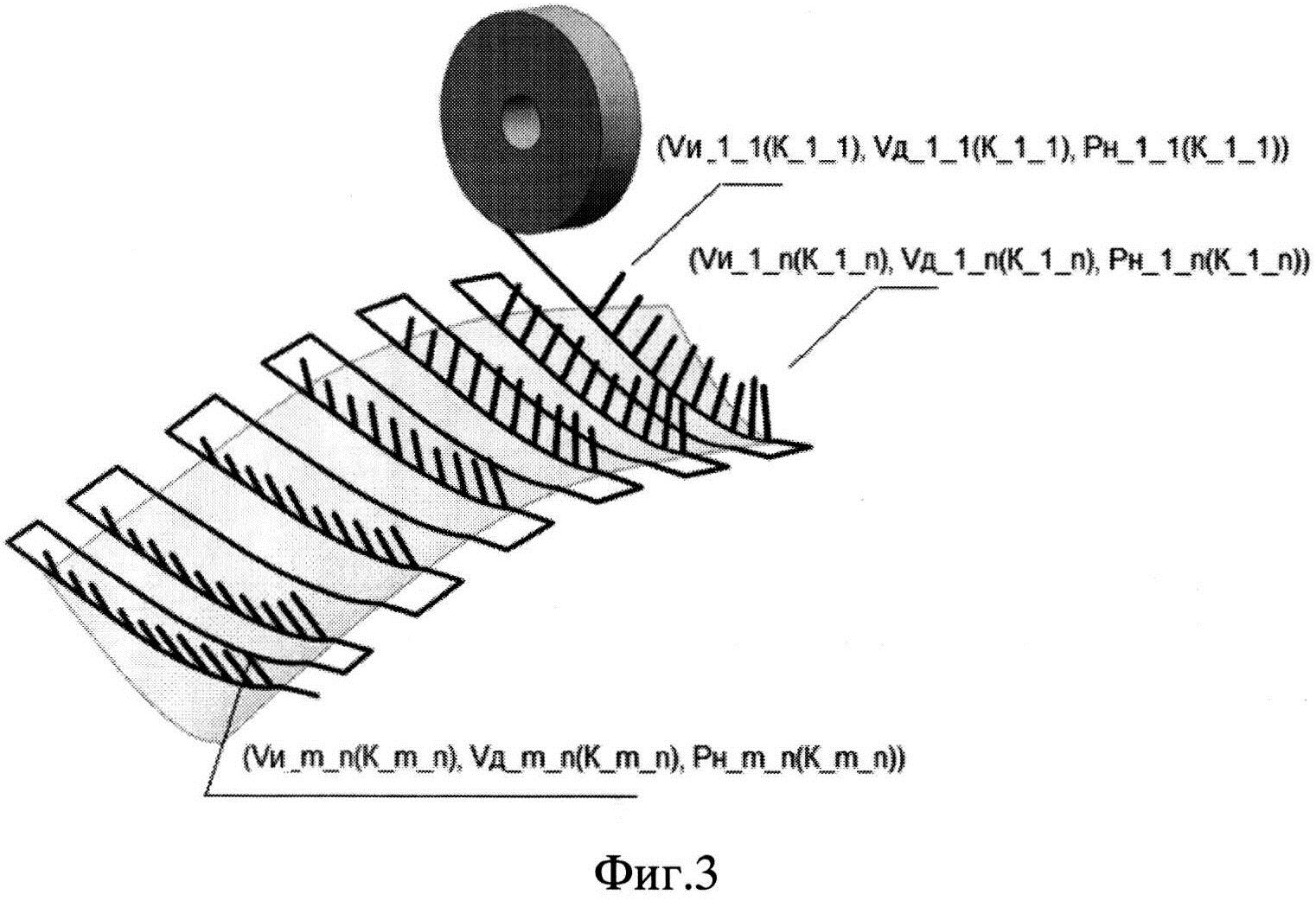

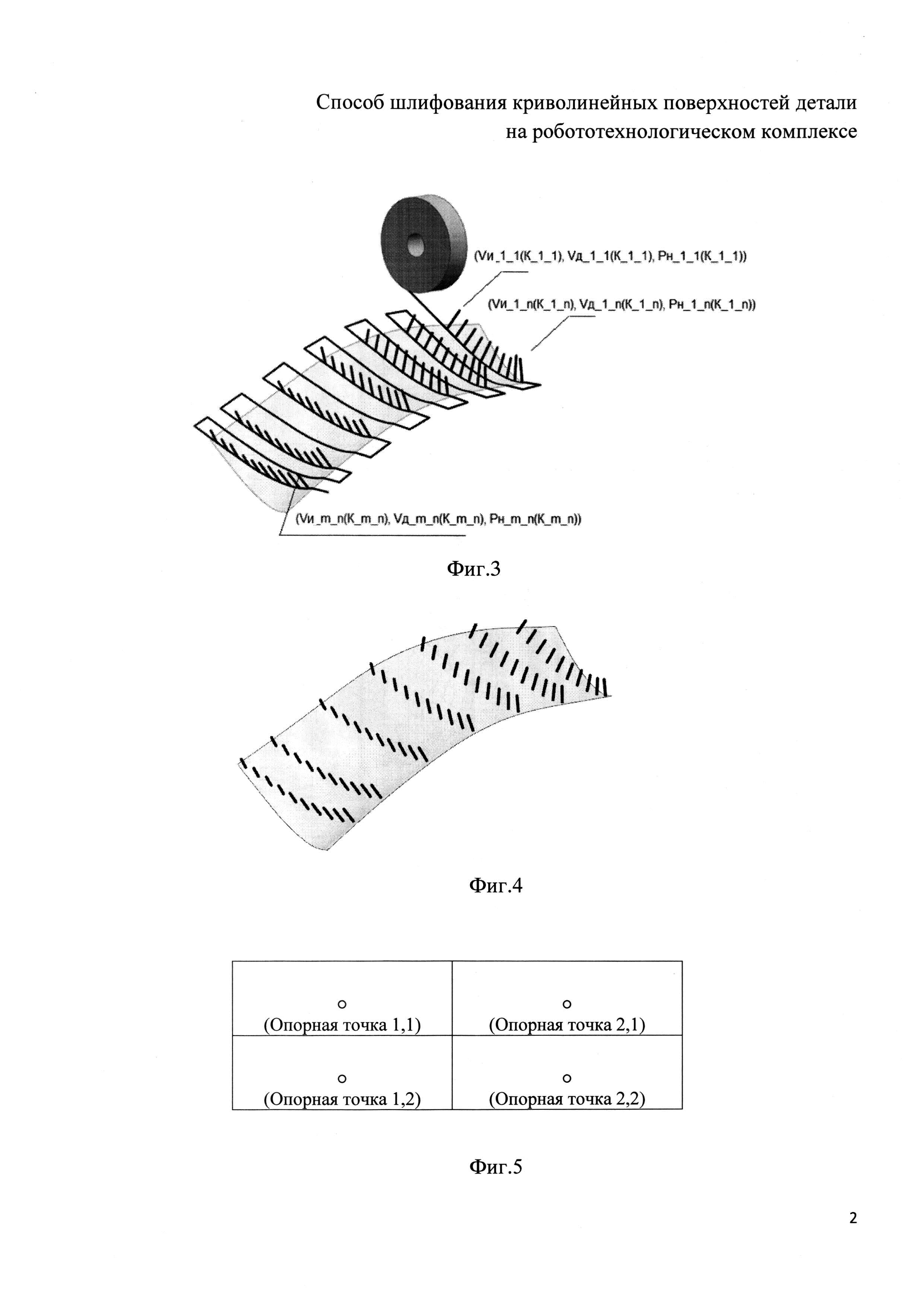

фиг. 3 - процесс обработки криволинейной поверхности по дискретным режимам, назначенным исходя из замеров припуска, с учетом корректирующих коэффициентов;

фиг. 4 - результат измерения припуска в опорных точках после обработки;

фиг. 5 - условный профиль пера лопатки;

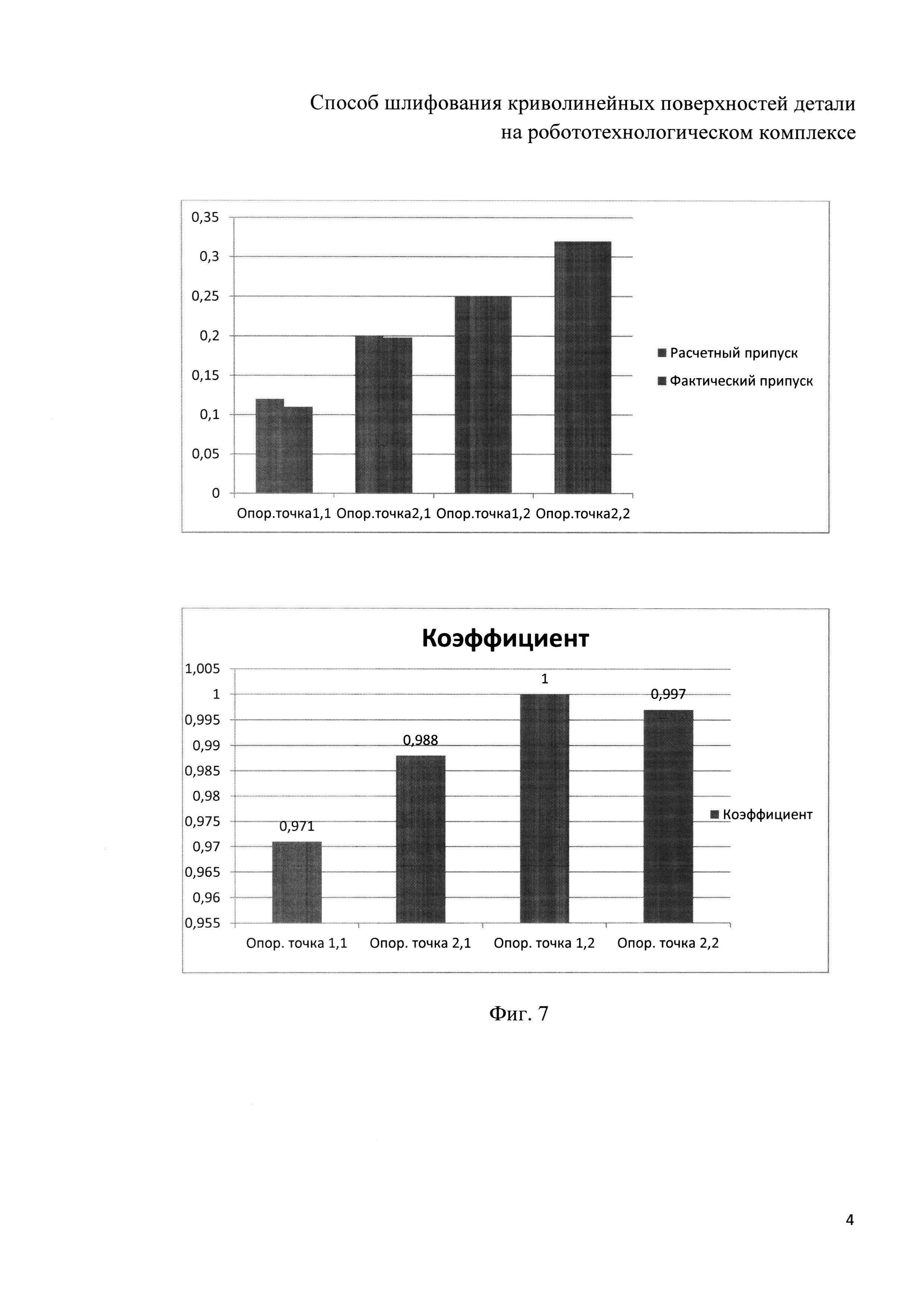

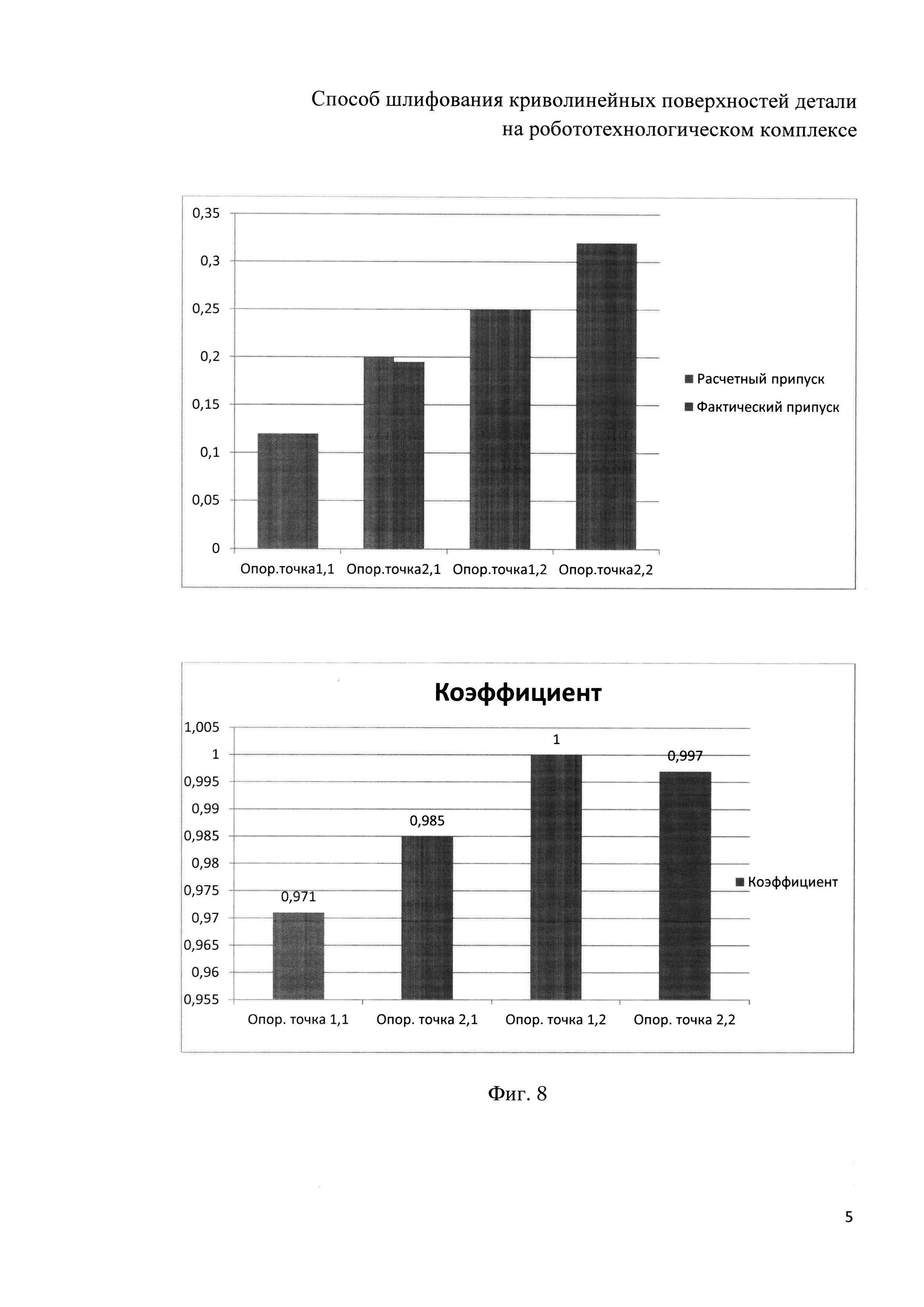

фиг. 6 - результаты обработки лопатки номер 1;

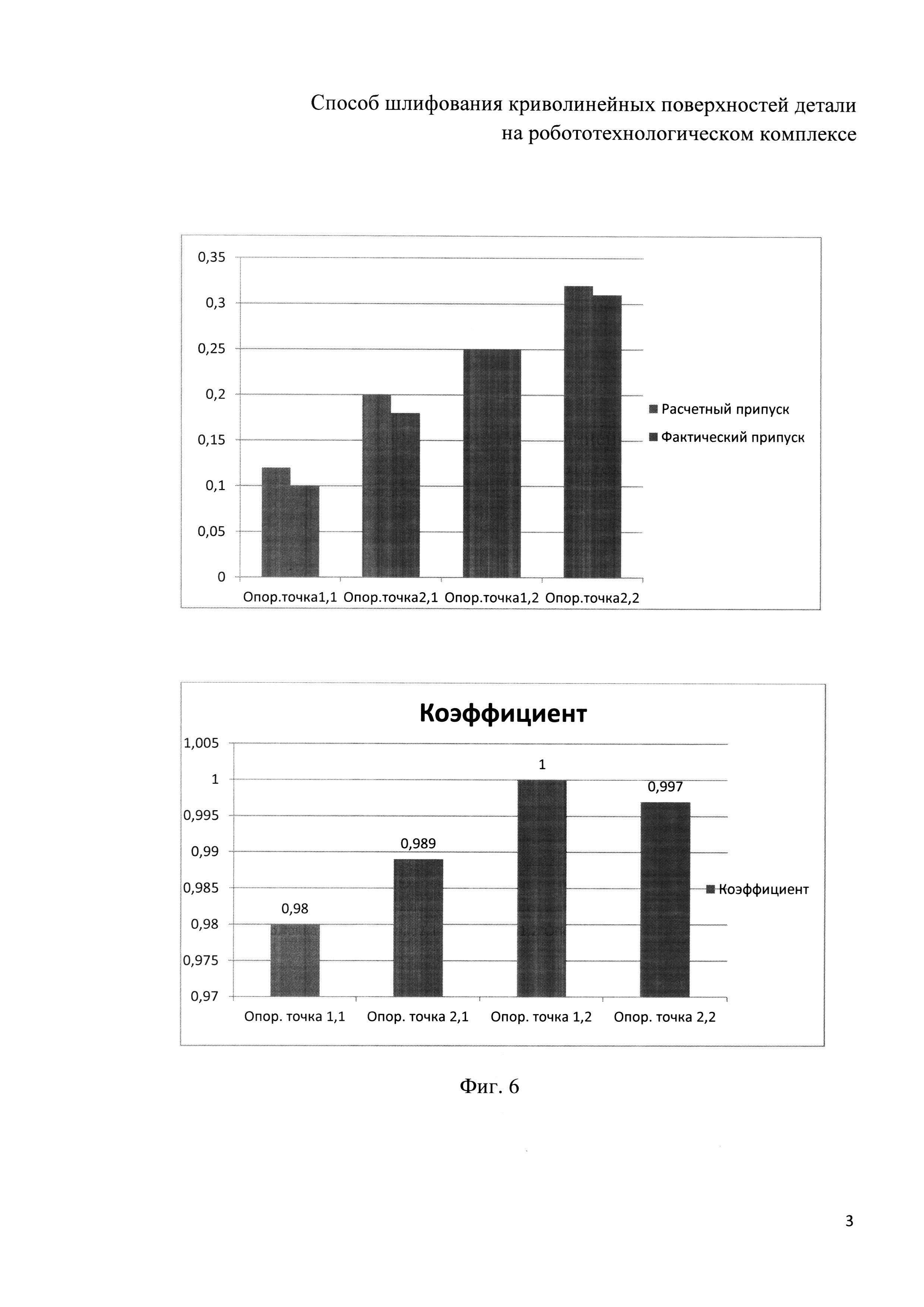

фиг. 7 - результаты обработки лопатки номер 2;

фиг. 8 - результаты обработки лопатки номер 3;

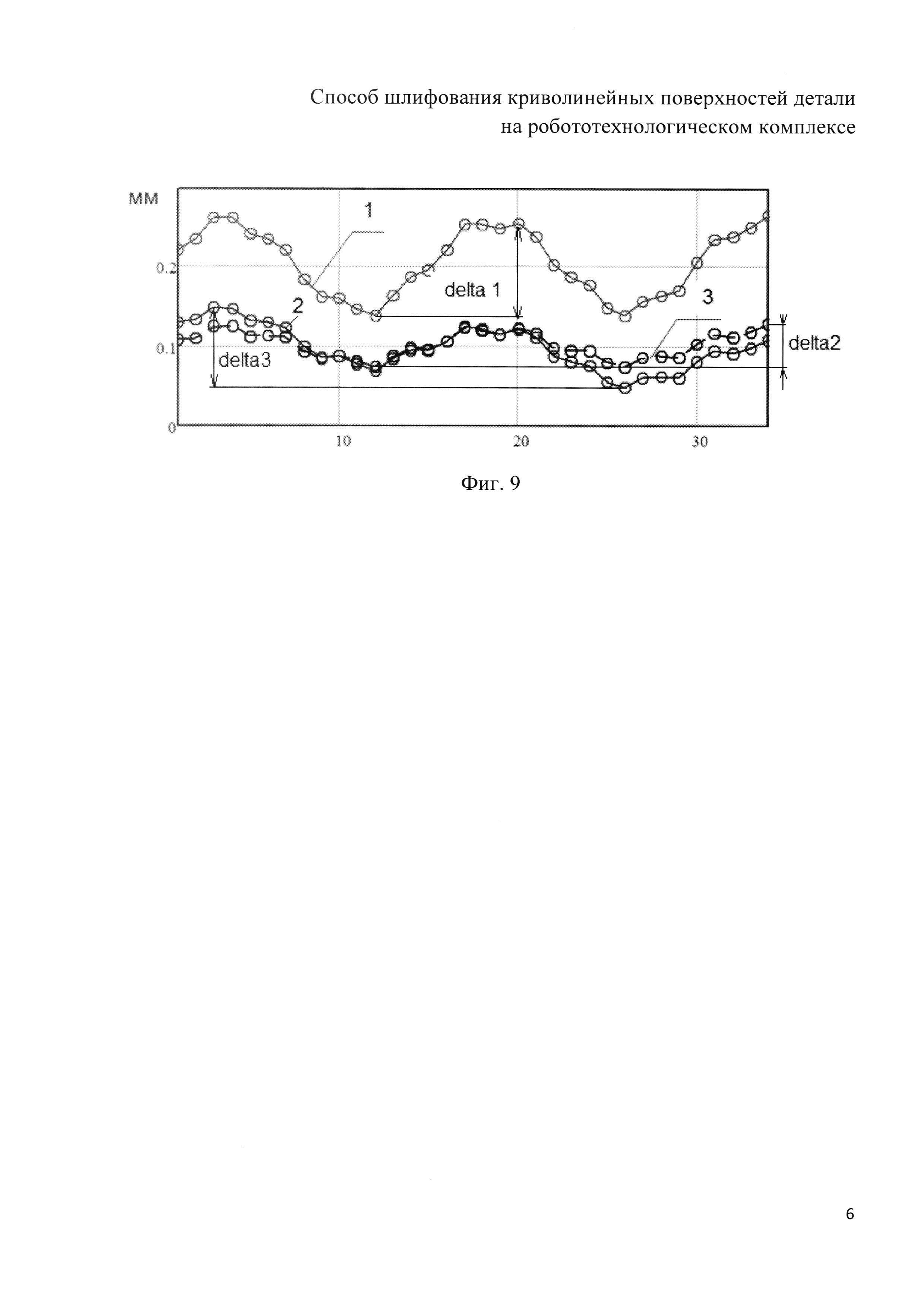

фиг. 9 - результаты сравнения предлагаемого способа и прототипа.

Способ осуществляют следующим образом.

Формируют базу данных значений статистических корректирующих коэффициентов Ki,j,k в каждой опорной точке i,j детали, определенных для ранее обработанных подобных деталей. При первой обработке Ki,j,k=1.

Перед обработкой детали строят ее математическую модель и расчетным путем определяют прогнозируемую величину снимаемого припуска - количество материала, подлежащего снятию на каждом участке обрабатываемой поверхности.

Криволинейную поверхность детали разбивают на множество опорных точек i,j (фиг. 1), в каждой из которых измеряют фактическую величину снимаемого припуска t (фиг. 2).

Сравнивают фактическую величину снимаемого припуска с ее прогнозируемым значением. По результатам сравнения выбирают на поверхности детали проблемные участки, в которых измеренный фактический припуск отличается от прогнозируемого. Определяют припуск, который необходимо снять на этих участках, и значения подачи детали относительно инструмента, при которых достигается снятие этого количества материала.

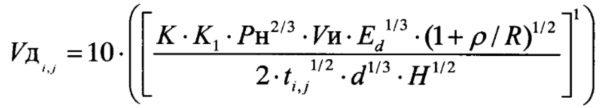

В каждой из опорных точек i,j, в зависимости от измеренного припуска, кривизны детали, состояния инструмента и статистического коэффициента Ki,j,k, назначают режимы обработки Vи, Уд, Рн, которые определяют по системе уравнений:

,

,

где Vи - скорость абразивного инструмента;

Vд - скорости подачи детали;

Vн - контактное давление;

t - величина снимаемого припуска, м;

i - номер контролируемого сечения;

j - номер опорной точки в контролируемом сечении;

k - номер обработки (измерения);

KП(Q) - коэффициент производительности съема материала абразивным инструментом, учитывающий объем снимаемого материала, определяется экспериментально, на основе замеров фактически удаленного съема с опорной точки в зависимости от снятого материала;

Kф(i,j) - коэффициент, учитывающий форму обрабатываемой детали, определяется экспериментально, на основе отношения снятого припуска с плоской поверхности к припуску, снятому с поверхности в опорной точке;

Ki,j,k - статистический корректирующий коэффициент, учитывающий прогнозируемый и фактический припуск.

Режимы в области обработки между опорными точками определяют методом сплайн интерполирования, для поверхностей радиусом кривизны R≤200 мм, методом линейной интерполяции для поверхностей радиусом кривизны R>200 мм.

Обрабатывают деталь абразивным инструментом методом обката (фиг. 3). Абразивный инструмент поджимают к обрабатываемой поверхности детали, инструменту сообщают переменное движение подачи, определяемое величиной снимаемого припуска, текущим состоянием инструмента и статистическими данными измерений ранее обработанных деталей.

В процессе обработки детали управляют удалением припуска на проблемных участках путем изменения скорости подачи детали относительно абразивного инструмента в продольном направлении детали в зависимости от величины снимаемого припуска и дополнительно путем изменения скорости абразивного инструмента и его контактного давления на поверхность детали в зависимости от износа абразивного инструмента и колебаний механических свойств материала детали.

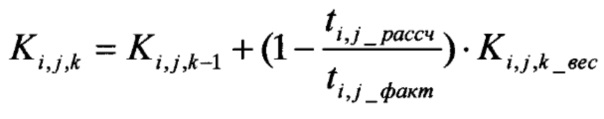

После обработки по назначенным режимам производят замер обработанных зон (фиг. 4) и уточняют статистические корректирующие коэффициенты Ki,j,k в каждой опорной точке с индексами i,j детали и заносят их в базу данных, в зависимости от номера обработки к, в случае первой обработки Ki,j,k=1.

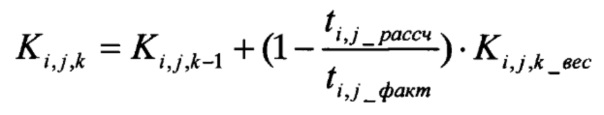

Уточняют корректирующие коэффициенты в каждой опорной точке, например, по формуле:

где ti,j,_рассч - глубина съема, определяемая расчетным способом на основе заложенных моделей, мм;

ti,j,_факт - фактическая глубина съема, мм;

Ki,j,k_вес - весовой коэффициент учета результатов измерения, мм.

Полученные статистические корректирующие коэффициенты учитывают при определении режимов при последующей обработке подобных деталей (корректируют режимы обработки в управляющей программе робота).

Предлагаемый способ шлифования позволяет исправлять погрешности обработки посредством варьирования режимами резания (скоростью абразивного инструмента Vи, скоростью подачи детали Vд, контактным давлением Рн). Рассмотрим пример исправления погрешности обработки варьированием подачей детали, остальные параметры остаются неизменными.

В качестве детали с криволинейной поверхностью использована лопатка компрессора с неравномерным припуском по проточной части пера. Профиль пера лопатки условно представлен на фиг. 5.

Исходные данные:

- радиус кривизны детали R=200 мм;

- величина остаточного гребешка Н=50 мм;

- скорость детали (подачи) Vд=1000 м/мин;

- динамический модуль упругости Ed=0,008;

- контактное давление Рн=100Н;

- скорость абразивного инструмента Vи=10 м/с;

- коэффициент, учитывающий качание инструмента K1=1;

- коэффициент производительности обработки (коэффициент влияния скорости ленты на съем) K=0.1;

- радиус инструмента, ρ=75 мм.

Величину скорости подачи детали Vд выражают из формулы определения глубины снимаемого слоя металла t при условии работы эластичной лентой [Юнусов Ф.С. Бескопировальное шлифование крупногабаритных фасонных деталей [Текст] / Ф.С. Юнусов, Ю.А. Фельдман. - Казань: 1999. - 155 с. 1]:

Обработка лопатки номер 1.

Для лопатки номер 1:

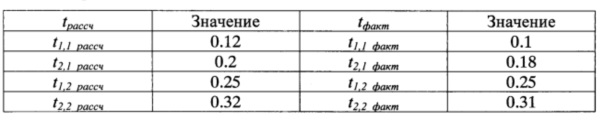

Задаваемый припуск после измерения: t1,1_рассч=0,12; t2,1,_рассч=0,2; t1,2_рассч=0,25; t2,2_рассч=0,35.

Вычисляем величину скорости подачи с учетом полученных корректирующих коэффициентов в каждой опорной точке: Vд1,1=2.827×103; Vд2,1=2.19×103; Vд1,2=1.958×103; Vд2,2=1.731×103.

Производится обработка лопатки по расчетным значениям скорости подачи. По завершении которой производится измерение фактически снятого припуска при обработке tфакт. Результаты измерений: t1,1_факт=0,1; t2,1_факт=0,18; t1,2_факт=0,25; t2,2_факт=0,31.

Расчет уточненных статистических корректирующих коэффициентов в каждой опорной точке производится по формуле:

,

,

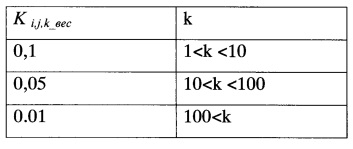

Ki,j,k_вес=0,1.

Рекомендации по выбору

Результаты вычислений корректирующих коэффициентов: K1,1,k=0,98; K2,1,k=0,989; K1,2,k=1; K2,2,k=0,997.

Полученные статистические корректирующие коэффициенты учитывают при определении режимов при последующей обработке подобных деталей (фиг. 6).

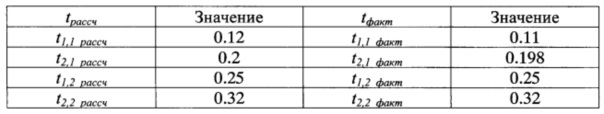

Обработка лопатки номер 2.

Для лопатки номер 2:

Задаваемый припуск после измерения: t1,1_рассч=0,12; t2,1,_рассч=0,2; t1,2_рассч=0,25; t2,2_рассч=0,32.

Вычисляем величину скорости подачи с учетом полученных корректирующих коэффициентов в каждой опорной точке: Vд1,1=2.827×103; Vд2,1=2.19×103; Vд1,2=1.958×103; Vд2,2=1.731×103.

Производится обработка лопатки по расчетным значениям скорости подачи. По завершении производится измерение фактически снятого припуска при обработке tфакт. Результаты измерений: t1,1_факт=0,11; t2,1_факт=0,198; t1,2_факт=0,25; t2,2_факт=0,32.

Расчет уточненных статистических корректирующих коэффициентов в каждой опорной точке выполняют по формуле, где принимают: K1,1,k-1=0,98; K2,1,k-1=0,989; K1,2,k-1=1; K2,2,k-1=0,997.

Результаты вычислений корректирующих коэффициентов: K1,1,k=0,971; K2,1,k=0,988; K1,2,k=1; K2,2,k=0,997.

Полученные статистические корректирующие коэффициенты учитывают при определении режимов при последующей обработке подобных деталей (фиг. 7).

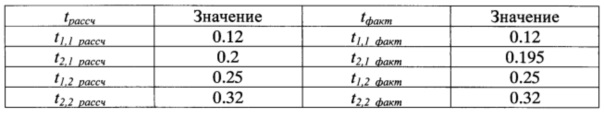

Обработка лопатки номер 3:

Для лопатки номер 3.

Задаваемый припуск после измерения: t1,1_рассч=0,12; t2,1,_рассч=0,2; t1,2_рассч=0,25; t2,2_рассч=0,32.

Вычисляем величину скорости подачи с учетом полученных корректирующих коэффициентов в каждой опорной точке: Vд1,1=2.827×103; Vд2,1=2.19×103; Vд1,2=1.958×103; Vд2,2=1.731×103.

Производится обработка лопатки по расчетным значениям скорости подачи. По завершении производится измерение фактически снятого припуска при обработке tфакт. Результаты измерений: t1,1_факт=0,11; t2,1_факт=0,195; t1,2_факт=0,25; t2,2_факт=0,32;

Расчет уточненных статистических корректирующих коэффициентов в каждой опорной точке производится по формуле, где принимают: K1,1,k-1=0,971; K2,1,k-1=0,989; K1,2,k-1=1; K2,2,k-1=0,997.

Результаты вычислений корректирующих коэффициентов: K1,1,k=0,971; K2,1,k=0,985; K1,2,k=1; K2,2,k=0,997.

Полученные статистические корректирующие коэффициенты учитывают при определении режимов при последующей обработке подобных деталей (фиг. 8).

На фиг. 9 показаны результаты сравнения предлагаемого способа и прототипа, где использованы следующие обозначения: 1 - припуск до обработки; 2 - припуск после обработки, адаптивные режимы без учета геометрии и износа инструмента; 3 - припуск после обработки, с учетом износа инструмента.

delta1 - неравномерность припуска до обработки; delta2 - неравномерность припуска после обработки по адаптивным режимам без учета геометрии и износа инструмента; delta3 - неравномерность припуска после обработки с учетом геометрии и износа инструмента.

Предлагаемый способ шлифования криволинейных поверхностей позволяет исправлять погрешности обработки посредством варьирования режимами резания (скоростью инструмента Vи, подачей детали Vд, контактным усилием Рн) с учетом износа инструмента и колебаний механических свойств материала от партии к партии деталей.

Способ шлифования криволинейных поверхностей детали на робототехнологическом комплексе, при котором строят модель обрабатываемой детали и определяют прогнозируемую величину снимаемого припуска, разбивают криволинейную поверхность обрабатываемой детали на множество опорных точек, в каждой из которых измеряют фактическую величину снимаемого припуска и сравнивают ее с прогнозируемым значением, выбирают на поверхности детали проблемные участки, в которых измеренный припуск отличается от прогнозируемого, определяют припуск, который необходимо снять на этих участках, и режимы обработки, обрабатывают деталь абразивным инструментом, при этом управляют удалением припуска на проблемных участках путем изменения скорости подачи детали относительно абразивного инструмента в продольном направлении детали в зависимости от величины снимаемого припуска на каждом из выбранных участков детали, отличающийся тем, что используют предварительно сформированную базу данных значений статистических корректирующих коэффициентов, учитывающих прогнозируемый и фактический припуски, в каждой опорной точке ранее обработанных подобных деталей, а режимы обработки определяют с учетом значений упомянутых корректирующих коэффициентов, при этом при обработке детали абразивным инструментом дополнительно управляют удалением припуска на проблемных участках путем изменения скорости абразивного инструмента и его контактного давления на поверхность детали в зависимости от износа абразивного инструмента и колебаний механических свойств материала детали, а после обработки уточняют корректирующие коэффициенты в каждой опорной точке детали и заносят их значения в базу данных для учета при последующей обработке подобных деталей.