Результат интеллектуальной деятельности: Прессующий узел машины литья под давлением

Вид РИД

Изобретение

Изобретение относится к металлургическому производству и пригодно в машинах литья под давлением (МЛПД) при изготовлении цветных отливок.

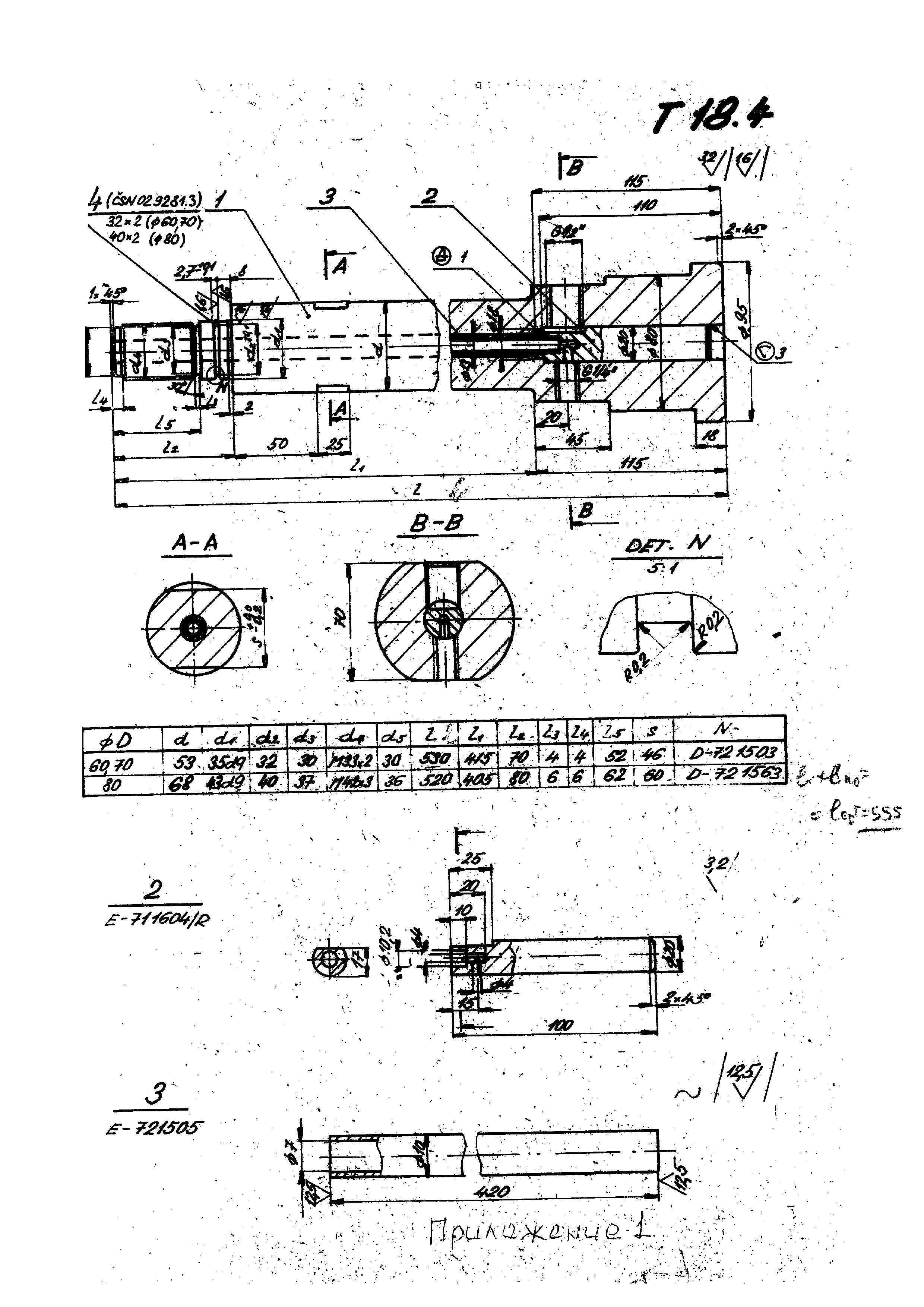

Известен шток под размещенный на его передней части поршень с зазором между их торцами; в штоке образован продольный канал с размещенным в нем неразъемно стержнем, соединенным с трубкой, расположенной с боковым зазором в этом канале; в задней части штока выполнены поперечные окна, открытые в полость стержня через его поперечное окно и в зазор между поверхностью продольного канала штока и лыской на боковой поверхности стержня (см. Приложение 1 к описанию чешской машины CLOO 250-25 В2).

Его недостатки: неэффективность охлаждения поршня из-за толстых стенок переднего торца; неремонтопригодность штока из-за неразъемности соединения его со стержнем (сваркой).

Известен и другой узел с упертыми друг в друга торцами поршня и штока, соединенных между собой резьбами задней части поршня и втулки, упертой внутренним уступом в полукольца, закрепленные на штоке; при этом с заднего торца последнего образован продольный глухой канал под трубку, установленную с боковым зазором и упертую уплотнительным элементом на ее конце в его коническое дно, в которое открыт передний ряд поперечных окон передней части штока, выходящих также и в кольцевой зазор между поверхностями поршня и штока, имеющего кольцевые выступы с продольными проточками под циркулирующий хладагент, конец которого открыт в кольцевую канавку с уплотнительным элементом, перед которым выполнен другой ряд поперечных окон передней части штока, открытых в его продольный канал и в этот зазор (см. патент SU 1823949 A3 от 14.02.1990 г.).

Его недостатки: ненадежность резьбового соединения поршня с втулкой и ее упора с кольцом штока; наличие в последнем фиксирующего от вращения поршня элемента, утоняющего передний торец поршня и усложняющего их конструкцию и эксплуатацию; сложность герметизации трубки со стержнем в задней части штока.

Задачей предлагаемого изобретения является повышение надежности, ремонтопригодности и технологичности предлагаемого узла упрощенной конструкции.

Технический результат от него: повышение прочности переднего торца поршня из-за отсутствия гнезда на дне поршня под фиксирующий элемент штока без кольцевой канавки под его уплотнительный элемент; исключение самоотвинчивания поршня со штока использованием гайки-втулки, контактирующей передней поверхностью с задней частью поршня; разделение поперечных окон подвода и отвода хладагента задней части штока размещением уплотнительного элемента между ними; ремонтоспособность соединения шток-стержень с трубкой применением сопрягаемых резьб в этих деталях и многогранной поверхности у полости головки стержня.

Он достигается тем, что прессующий узел машины литья под давлением содержит поршень, соединенный образованной с заднего торца внутренней резьбой с наружной резьбой передней части втулки, упертой внутренним уступом в полукольца штока, образующего с поршнем без зазорное торцевое соединение и имеющего с заднего торца глухой продольный канал под размещенную с боковым зазором трубку с уплотнительным элементом на переднем конце, упертым в его коническое дно, открытое передним рядом поперечных окон штока в начало кольцевого зазора между ним и поршнем, разделенного на части его кольцевыми выступами с продольными проточками и выходящего его концом в кольцевую канавку с уплотнительным элементом штока, в которую открыт и его задний ряд поперечных окон, выходящих в его продольный канал; при этом задний конец трубки соединен с передним торцом стержня, полость которого его поперечным окном открыта в поперечное окно задней части штока, а другое окно этой части открыто в зазор между его продольным каналом и лыской на боковой поверхности передней части стержня, соединенного неразъемно со штоком, НОВЫМ ЯВЛЯЕТСЯ ТО, ЧТО в выполненной кольцевой канавке поршня диаметром ≤70 мм перед его резьбовой поверхностью размещен уплотнительный элемент штока без кольцевых выступов и проточек, но имеющий резьбу под поршень с образованной конической полостью с основанием ее на его заднем торце под коническую поверхность передней части гайки-втулки, размещенной на сформированной резьбовой поверхности штока; при этом в наружных кольцевых канавках стержня с открытым в его полость рядом поперечных окон расположены свои уплотнительные элементы: одно между поперечными окнами задней части штока, а другое за его задним поперечным окном, в зоне выхода которого в продольный канал штока выполнена кольцевая канавка с наклонными к его концам краями; переднее поперечное окно задней части штока открыто в его продольный канал; с заднего торца штока образована полость с резьбовой поверхностью, с которой соединена резьбой головка стержня, имеющая с торца сформированную полость с многогранной поверхностью под ключ; поверхность полости, образованной с заднего торца гайки-втулки, размещена на боковой поверхности передней части штока; на боковой поверхности полости поршня диаметром ≥80 мм выполнен кольцевой выступ с продольными проточками, разделенными между собой образованными ребрами, базирующимися своими вершинами на штоке, или размещено кольцо с такими же проточками.

Размещением уплотнительного элемента в кольцевой канавке поршня диаметром ≤70 мм сзади его резьбовой поверхности, предназначенной также и для выхода инструмента при образовании резьбы, отпадает надобность в кольцевой канавке штока без кольцевых выступов, чем упрощается его конструкция и возрастает прочность передней части, повышающая его надежность.

Отсутствием кольцевых выступов с продольными проточками у штока под вышеуказанные диаметры поршней упрощается его изготовление.

Образованием с заднего торца поршня конической полости с основанием на нем под взаимодействующую с ней коническую переднюю поверхность гайки-втулки исключается при работе самоотвинчивание поршня с резьбовой поверхности штока, выполненной сзади поперечных окон его передней части. Расположением поверхности полости, образованной с заднего торца гайки-втулки, на боковой поверхности передней части штока исключается при работе машины попадание окисных плен запрессовываемого сплава, смазки и прочего в резьбовое соединение шток-гайка-втулка, чем упрощяется соединение поршня со штоком и последней.

Установкой уплотнительных элементов в кольцевых канавках стержня между поперечными окнами задней части штока и за задним из них обеспечивается герметичность его соединения продольный канал - стержень, чем повышается надежность предлагаемого узла с одновременным надежным разделением между собой окон подвода и отвода хладагента у штока.

Выполнением кольцевой канавки с наклоненными к концам штока краями на поверхности его продольного канала в зоне заднего поперечного окна штока обеспечивается беспрепятственное и без повреждения перемещение переднего уплотнительного элемента стержня в зону между задними поперечными окнами штока.

Созданием поперечных окон в стержне, открытых в его полость, обеспечивается беспрепятственная циркуляция хладагента из заднего поперечного окна штока в эту полость или наоборот.

Выходом переднего поперечного окна задней части штока в его продольный канал обеспечивается подвод (отвод) хладагента в этот канал и далее по нему к зоне охлаждения поршня.

Образованием с заднего торца штока полости с резьбовой поверхностью под резьбовую поверхность головки стержня обеспечивается вворачиванием надежная установка стержня с трубкой в его глухой продольный канал и удаление их оттуда путем выворачивания.

Вворачивание и выворачивание стержня с трубкой из этого канала осуществляется выполненной с торца стержня полости с многогранной боковой поверхностью под многогранный (шестигранный) ключ-пруток, чем достигается надежная ремонтопригодность предлагаемого узла.

Образованием на боковой поверхности полости поршня диаметром ≥80 мм кольцевого выступа с продольными проточками, разделенными между собой ребрами, расположенными своими вершинами на боковой поверхности штока, исключается перекос на нем поршня в начале перемещения его по камере прессования при наличии смещения механизма прессования МЛПД относительно своего начального положения.

Размещением на боковой поверхности полости поршня кольца с продольными (наружными или внутренними) проточками достигается вышеуказанный эффект при упрощении конструкции и изготовлении поршня.

Сравнительный анализ предлагаемого с известными в настоящее время решениями свидетельствует о том, что оно ново, имеет существенные отличия, пригодно в промышленности и поэтому соответствует критерию ИЗОБРЕТЕНИЕ.

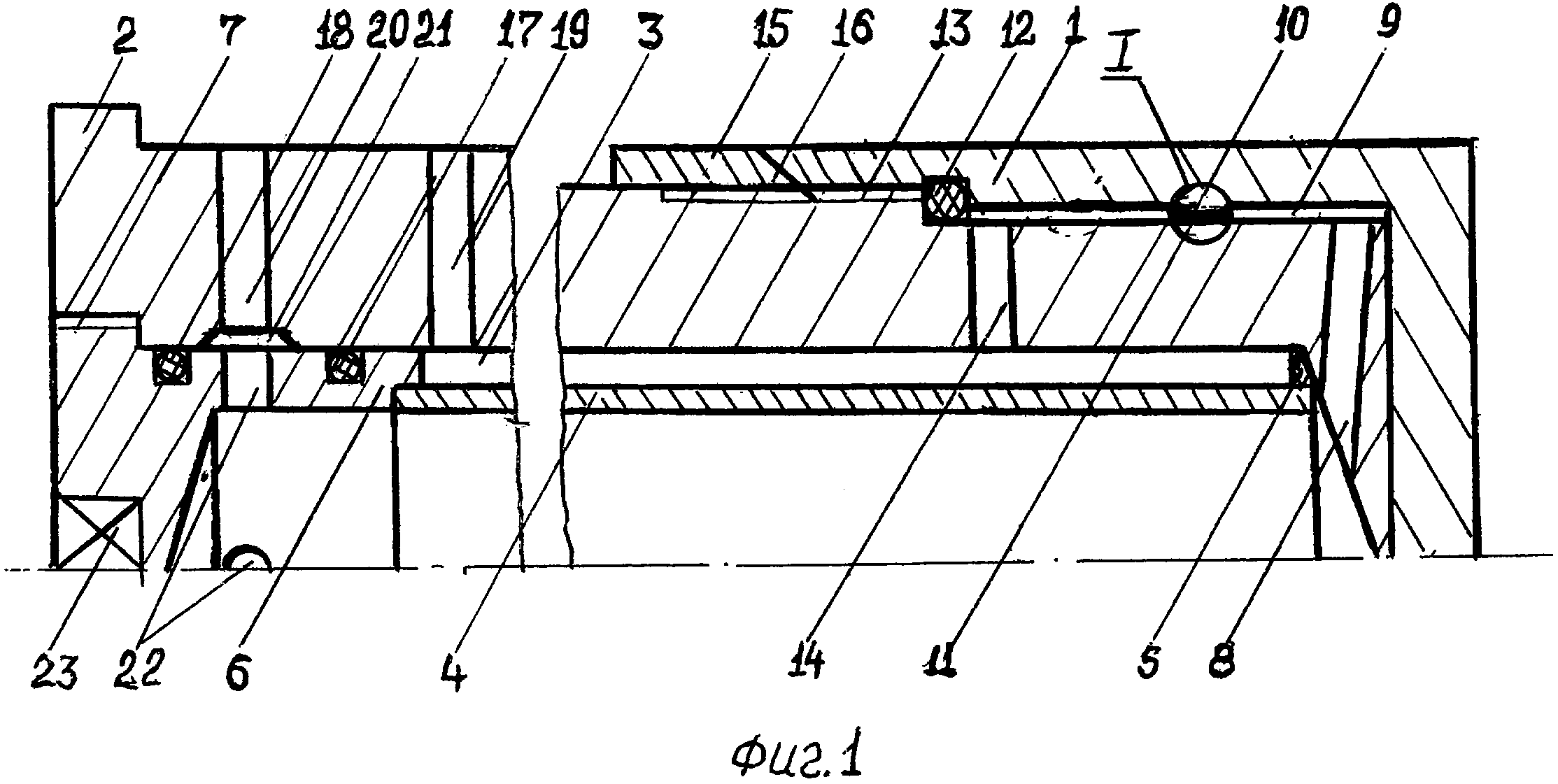

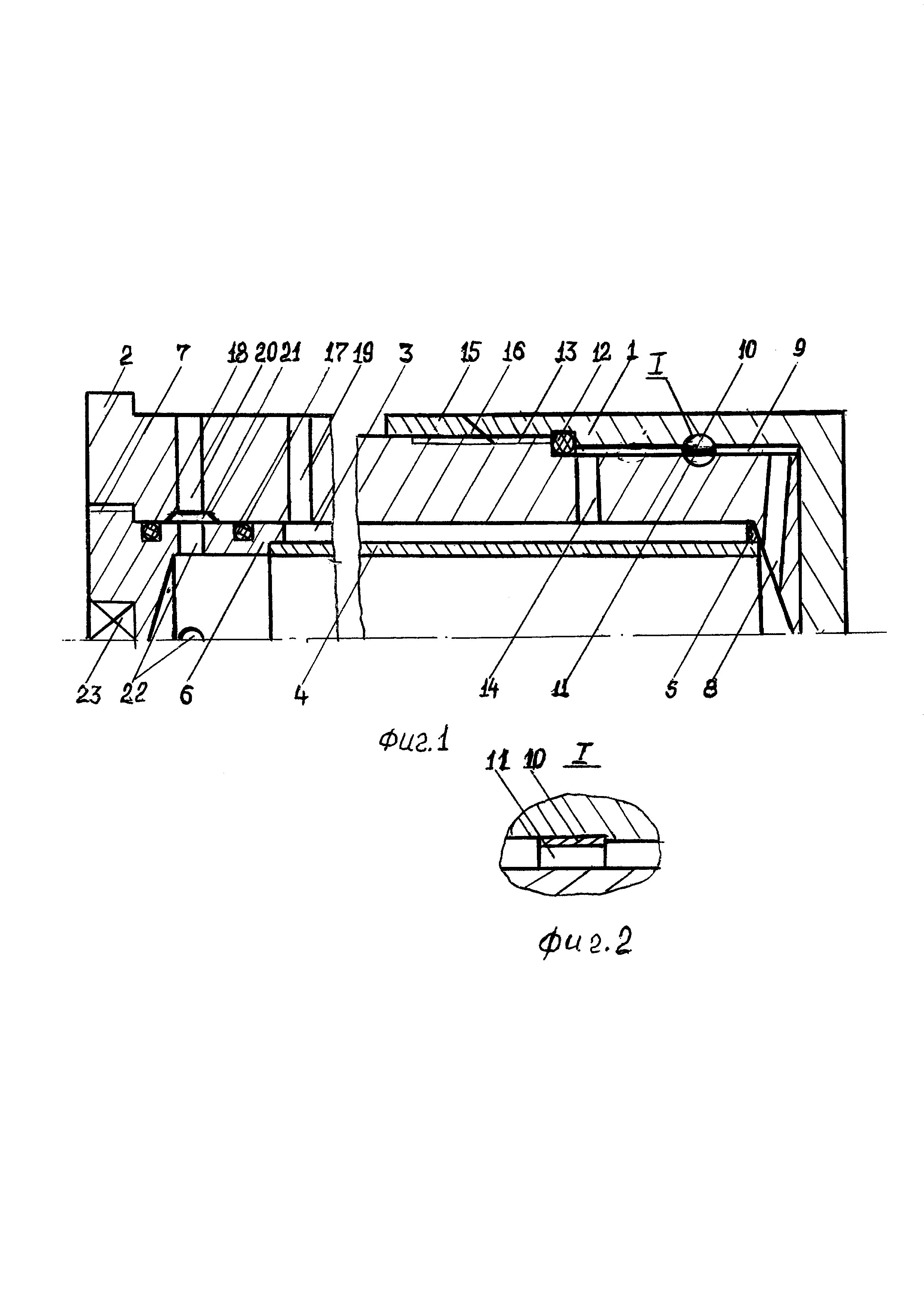

Предлагаемый узел представлен чертежами, где показаны поршень 1, навернутый внутренней резьбой задней части на наружную резьбу передней части шока 2 с образованием между их торцами беззазорного соединения; с заднего торца штока образован продольный глухой канал 3 под трубку 4, размещенную в нем с боковым зазором с упором уплотнительного элемента 5 на ее переднем конце в его коническое дно; задний конец трубки соединен с передним концом полого с этого конца стержня 6, ввернутого резьбой головки 7 в резьбу боковой поверхности полости штока 2, образованной с его заднего торца; дно канала 3 передними поперечными окнами 8 открыто в кольцевой зазор 9 между боковыми поверхностями передней части штока 2 и полости поршня 1; этот зазор разделен на переднюю и заднюю части кольцевым выступом 10 с образованными на нем продольными проточками 11, разделенными между собой продольными ребрами, расположенными своими вершинами на боковой поверхности шока 2 (у поршней диаметром ≥80 мм, а при меньшем диаметре этот кольцевой выступ отсутствует); кольцевой выступ 10 может быть заменен кольцом 10 с продольными наружными или внутренними проточками 11, упирающийся в уступ полости поршня 1 (см. фиг. 2); кольцевой зазор 9 открыт в кольцевую канавку поршня 1 под уплотнительный элемент 12 и выход инструмента при образовании его резьбы, взаимодействующей с резьбой 13 передней части штока 2; перед уплотнительным элементом 12 выполнен другой ряд поперечных окон 14, открытых в зазор 9 и канал 3; сзади поршня 1 на шток 2 навернута гайка-втулка 15, размещенная своей передней конической поверхностью 16 на поверхности конической полости, образованной с заднего торца поршня 1; при этом поверхность полости гайки- втулки 15, образованной с ее заднего торца, размещена на боковой поверхности штока 2; у стержня 6 имеются два уплотнительных элемента 17 и 18, размещенных в его наружных кольцевых канавках сзади поперечных окон 19 и 20 штока; в зоне выхода последнего в продольный канал 3 на его поверхности образована кольцевая канавка 21 с наклоненными к концам штока краями; поперечные окна 22 стержня 6 открыты в его полость и кольцевую канавку 21 штока 2; с торца головки 7 стержня 6 образована полость 23 с многогранной боковой поверхностью, например, под шестигранный ключ.

Поршень 1 диаметром ≥80 мм охлаждается так: по окну 20 штока 2 хладагент поступает в кольцевую канавку 21, далее через поперечные окна 22 стержня 6 следует в его полость и затем по трубке 4 устремляется к дну глухого канала 3; от него через передние поперечные 8 штока 2 попадает в передний кольцевой зазор 9 между поверхностями его передней части и полости поршня 1; по нему к продольным проточкам 11 кольца 10 или кольцевого выступа 10 боковой поверхности его полости в задний кольцевой зазор, перемешиваясь при этом и охлаждая поверхности поршня 1; нагретым теплом поршня хладагент подводится к уплотнительному элементу 12 кольцевой канавки поршня 1 и отводится через другой ряд поперечных окон 14 в боковой зазор между трубкой 4 и продольным каналом 3 штока 2, а из него через поперечное окно 19 отводится за пределы штока 2.

При поршне диаметром ≤70 мм отсутствуют кольцевой выступ 10 на боковой поверхности его полости, а также передний и задний кольцевые зазоры и имеется один кольцевой зазор 9 под циркулирующий хладагент.

Хладагент может подаваться и по более эффективной противоположной схеме с омыванием ненагретым хладагентом уплотнительного элемента 12, обеспечивающей также и более высокую стойкость его и поршня 1 по сравнению с предыдущей схемой.

Контактом между собой конических поверхностей гайки-втулки 15 и поршня 1 исключаются самоотвинчивание последнего со штока 2 от усилия прессования при работе МЛПД и перекос поршня 1 на передней части штока из-за зазоров между их сопрягаемыми поверхностями. Контактом поверхности полости гайки-втулки, образованной с ее заднего торца, с боковой поверхностью штока исключается попадание технологической грязи в их резьбовое соединение.

Уплотнительным элементом 17 стержня 6 разделяются между собой поперечные окна 19 и 20 штока и обеспечивается надежный подвод хладагента в зону охлаждения поршня 1 и отвод его нагретым оттуда.

Уплотнительным элементом 18 герметизируется задняя часть стержня 6 и обеспечивается удаление или подвод хладагента только через поперечное окно 20 штока 2.

Кольцевой канавкой 21 с наклоненными к концам штока краями исключается разрушение при перемещении уплотнительного элемента 17 по продольному каналу 3 штока 2, чем повышается надежность предлагаемого узла.

Несколькими поперечными окнами 22 стержня 6 обеспечивается свободный подвод (отвод) хладагента в его полость и, следовательно, требуемый расход хладагента, необходимый для эффективного охлаждения поршня 1.

Резьбовыми поверхностями головки 7 стержня 6 и полости у заднего торца штока 2 обеспечивается присоединение (отсоединение) стержня с трубкой к последнему с герметизацией соответствующими уплотнительными элементами дна канала 3 и его боковой поверхности в зоне поперечных окон 19 и 20 задней части штока 2.

Многогранной поверхностью полости 23 головки 7 стержня 6, взаимодействующей с многогранным ключом, обеспечивается беспрепятственное присоединение -вворачивание (выворачивание) стержня с трубкой к штоку и ремонтопригодность последнего.

Размещением вершин продольных ребер, разделяющих между собой сквозные продольные проточки 11, выполненные на кольцевом выступе 10, образованном на боковой поверхности полости поршня 1 диаметром ≥80 мм, исключается перекос поршня на нем при смещении механизма прессования МЛПД относительно начального положения при работе этой машины, когда поршень находится в крайнем заднем положении в камере прессования.

У поршня диаметром ≤70 мм длина его полости без резьбы как минимум на 20 мм короче длин полостей вышеуказанных размеров поршней и поэтому его перекос на штоке исключается радиусом сопряжения боковой и торцевой поверхностей этой полости, необходимым для исключения образования трещин в этой зоне при его термообработке поршня.

Таким образом, предлагаемым узлом повышается его надежность взаимодействующими между собой резьбами поршня и штока, штока и гайки-втулки, исключающей самоотвинчивание первого со второго и разрушение переднего торца первого; разъемным соединением штока со стержнем обеспечивается ремонтопригодность этого узла, а отсутствием кольцевых канавки и выступа в передней части штока повышаются ее технологичность, прочность и надежность.