Результат интеллектуальной деятельности: КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС СЕЛЕКТИВНОЙ ГИДРООЧИСТКИ БЕНЗИНА КАТАЛИТИЧЕСКОГО КРЕКИНГА

Вид РИД

Изобретение

Изобретение относится к области химии, в частности к катализаторам для селективной гидроочистки бензинов каталитического крекинга, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Производство экологически чистых бензинов в России сталкивается с определенными трудностями. С одной стороны, постоянно ужесточаются экологические и эксплуатационные требования к моторным топливам, с другой - ухудшается качество поступающих на переработку нефтей. Это вызывает необходимость перераспределения бензинового фонда: сокращение доли фракций каталитического риформинга как основного источника ароматических углеводородов и бензола и увеличение доли бензинов каталитического крекинга, изомеризата и алкилата. Ввиду малотоннажности процессов каталитической изомеризации и алкилирования, основная нагрузка по формированию бензинового фонда ложится на бензины каталитического крекинга. Однако даже на современных установках каталитического крекинга, включающих блок предварительной гидроочистки сырья, не удается получить компонент автобензина классов 4 и 5, поскольку высокооктановые бензины каталитического крекинга являются источниками 90% серы при компаундировании товарных топлив.

Для снижения содержания серы в бензинах каталитического крекинга используют два способа - предварительная гидроочистка сырья установки каталитического крекинга и гидроочистка бензина каталитического крекинга. Проблему сложно решить путем предварительной гидроочистки сырья каталитического крекинга, поскольку необходима сверхглубокая очистка вакуумного газойля (до содержания общей серы менее 200 ppm) от трудноудаляемых стерически экранированных сероорганических соединений. Гидроочистка бензина каталитического крекинга (второй способ) на стандартных Al-Ni(Co)-Mo(W) катализаторах протекает не селективно, наряду с реакциями гидродесульфуризации происходит глубокое гидрирование олефиновых углеводородов, что уменьшает октановое число очищенного бензинового компонента. Разработка современных катализаторов селективного гидрогенолиза серосодержащих соединений олефинсодержащего углеводородного сырья является наиболее эффективным решением данной проблемы.

Для создания катализаторов селективной гидроочистки бензинов каталитического крекинга используют методы формирования активного компонента на поверхности оптимального по текстуре и свойствам носителя за счет следующих подходов:

1. Использование в составе носителей и/или катализаторов щелочных и щелочноземельных металлов, подавляющих гидрирующую функцию катализаторов (US 5348928, B01J 21/04, B01J 23/78, В01 23/88, B01J 37/04, 20.09.1994; US 5340466, C10G 45/60, C10G 45/08, 23.08.1994; US 5846406, C10G 45/04, 08.12.1998; US 5358633, C10G 45/08, 25.10.1994, US 5770046, C10G 45/04, 23.06.1998, US 5525211, C10G 45/08, B01J 23/24, 11.06.1996; US 5851382, C10G 45/04, 22.12.1998). Недостатком таких катализаторов является низкая концентрация доступных активных центров гидрообессеривания, что не позволяет глубоко протекать реакциям гидрообессеривания для получения компонента товарного бензина с ультранизким содержанием серы.

2. Применение органических модификаторов, повышающих степень сульфидирования нанесенного активного предшественника, и селективность в реакциях гидрообессеривания по отношению к реакциям гидрирования олефинов (US 8236723, B01J 31/34, B01J 21/08, C10G 45/08, 07.08.2012; WO 2007/084438 А2, B01J 23/882, C10G 45/08, 26.07.2007; WO 2007/084439 А1, C10G 45/08, B01J 23/882, B01J 21/08, B01J 35/10, 26.07.2007). Недостатком синтеза таких катализаторов является наличие гидрирующих центров на поверхности активной фазы, что не позволяет провести селективную гидроочистку бензинов каталитического крекинга, особенно при получении гидрогенизата с содержанием серы менее 50 ppm (0.0050% мас.).

Общим недостатком для вышеперечисленных катализаторов является низкая селективность по отношению к нежелательным реакциям гидрирования олефинов при необходимой высокой глубине гидрообессеривания, и как результат - снижение октанового числа до 5 п. по сравнению с исходным бензином. Техническим решением настоящего изобретения является создание катализатора, имеющего триметаллическую сульфидную активную фазу типа «K-Co-Mo-S» с высокой долей активных центров гидрообессеривания и низким содержанием центров гидрирования за счет совместного использования гетерополианинов, соединений кобальта, калия и носителя Al2O3 с умеренно развитой поверхностью, обеспечивающих в процессе сульфидирования образование мультислойных частиц MoS2, органических стабилизаторов-комплексообразователей, обеспечивающих фиксацию атомов промотора Со на ребрах наночастиц MoS2 и ограничивающих размер частиц аморфным углеродом, а также подавление центров гидрирования благодаря использованию щелочного металла калия.

Способ приготовления катализатора пропиткой оксида алюминия совместным раствором всех элементов позволяет обеспечить молекулярный контакт предшественников, необходимый для формирования наноразмерных мультислойных частиц активной фазы «K-Co-Mo-S» оптимального состава и морфологии для проведения процесса селективной гидроочистки бензина каталитического крекинга.

Наиболее близким к предлагаемому решению является катализатор селективной гидроочистки и способ его приготовления, описанные в патенте US 5348928, B01J 21/04, B01J 23/78, В01 23/88, B01J 37/04, 20.09.1994. Катализатор включает гидрирующий компонент - металлы из группы VIB и VIII Периодической таблицы с содержанием 4-20% мас. и 0.5-10% мас. в пересчете на оксиды соответственно. Носитель катализатора включает магний в количестве 0.5-50% мас. в пересчете на оксид, щелочной металл в количестве 0.02-10% мас.

Способ приготовления селективного катализатора гидроочистки бензина каталитического крекинга включает следующие операции: приготовление первого водного раствора, содержащего растворенные соединения металлов VIB и VIII групп; смешение первого раствора с неорганическим оксидом и образованием пасты, включающей металлы VIB и VIII групп; превращение пасты в композит по меньшей мере одной из форм, перечисленных из ряда: шарик, порошок, таблетки, экструдаты; приготовление второго водного раствора, включающего растворенные соединения магния и щелочного металла; смешение второго водного раствора с композитом и получением пропитанного композита; прокаливание полученного композита с получением катализатора селективной гидроочистки.

Недостатком данного способа приготовления катализатора является то, что используются предшественники металлов из группы VIB и VIII Периодической таблицы, не позволяющие сформировать высокодисперсную активную фазу с высоким содержанием активных центров, а также многостадийность процесса приготовления. В результате, во-первых, не достигается степень гидрообессеривания бензина каталитического крекинга выше 95.5%, во-вторых, при степени гидрообессеривания 80% и выше происходит гидрирование олефиновых углеводородов до 65%, т.е. снижается селективность процесса и, как следствие, октановое число получаемого бензина. Таким образом, каталитические свойства катализатора-прототипа не позволяют получать бензины с ультранизким содержанием серы, сохранением содержания олефиновых углеводородов и значений октанового числа.

Техническим результатом настоящего изобретения является создание нового катализатора, способа приготовления и процесса селективной гидроочистки бензина каталитического крекинга, позволяющие обеспечить высокую глубину гидрообессеривания и низкую степень гидрирования олефинов и, как результат, сохранение октанового числа при получении ультрачистого гидрогенизата. Технический результат достигается за счет катализатора селективной гидроочистки бензина каталитического крекинга, включающего в свой состав кобальт, молибден, фосфор или бор, калий и оксид алюминия, отличающийся тем, что он содержит, % масс.: Мо - 4,0-11,0; Со - 1,2-3,5; Р или В - 0,1-1,5; K - 0,5-4,5; S - 2,5-8,5; С - 0,3-5,0; Al2O3 - остальное; катализатор имеет удельную поверхность 90-140 м2/г, объем пор 0,2-0,8 см3/г, средний диаметр пор 4,2-10,0 нм. Катализатор имеет форму цилиндров или трехлистников. Оксид алюминия по фазовому составу представляет собой γ-Al2O3, δ-Al2O3 или их композиции и имеет удельную поверхность 100-160 м2/г, объем пор 0,4-1,0 см3/г, средний диаметр пор 4,5-10,5 нм.

Способ приготовления катализатора селективной гидроочистки бензина каталитического крекинга пропиткой оксида алюминия раствором предшественников активного компонента с последующей сушкой и сульфидированием, отличающийся тем, что носитель однократно пропитывают водным раствором, имеющим рН 2,0-4,5, содержащим как минимум один из гетерополианионов ряда [Co2Mo10O38H4]6-, [Co(OH)6Mo6O18]4-, [Co(OH)6Mo6O18]3-, Нх[P2Mo5O23](6-х)- (х=0-2), Нх[PMo11CoO40](7-х)- (х=0-2), [ВМо12О40]5-, [PMo12O40]3-, в качестве соединения кобальта используется одно из ряда гидроксид кобальта Со(ОН)2⋅nH2O (n=0,5-5), кобальт углекислый CoCO3⋅nH2O (n=0-5), кобальт углекислый основной 2CoCO3⋅3Со(ОН)2⋅nH2O (n=0,5-5), в качестве соединения калия используется любое из ряда гидроксид калия KOH, карбонат калия K2CO3, фосфат калия K3PO4, гидрофосфат калия K2HPO4, дигидрофосфат калия KH2PO4, борат калия K3BO3, в качестве стабилизатора пропиточного раствора используют карбоновую кислоту, содержащую по меньшей мере одну карбоксильную группу, одну гидроксильную группу и 2-20 углеродных атомов.

Для приготовления катализатора в качестве стабилизатора используется лимонная кислота, используют либо пропитку носителя по влагоемкости, либо из избытка раствора, пропитка гранул носителя проводится после создания вакуума в сосуде, содержащем носитель, пропиточным раствором при температурах 20-50°С. После пропитки катализатор сушат при температуре 120-260°С в потоке воздуха или азота.

Процесс селективной гидроочистки бензина каталитического крекинга, который включает пропускание бензина каталитического крекинга через слой заявляемого катализатора. Процесс проводят при температуре 240-320°С, давлении 0,5-3,0 МПа, объемном расходе сырья 2-8 ч-1, объемном отношении водород/сырье 100-500 м3/м3.

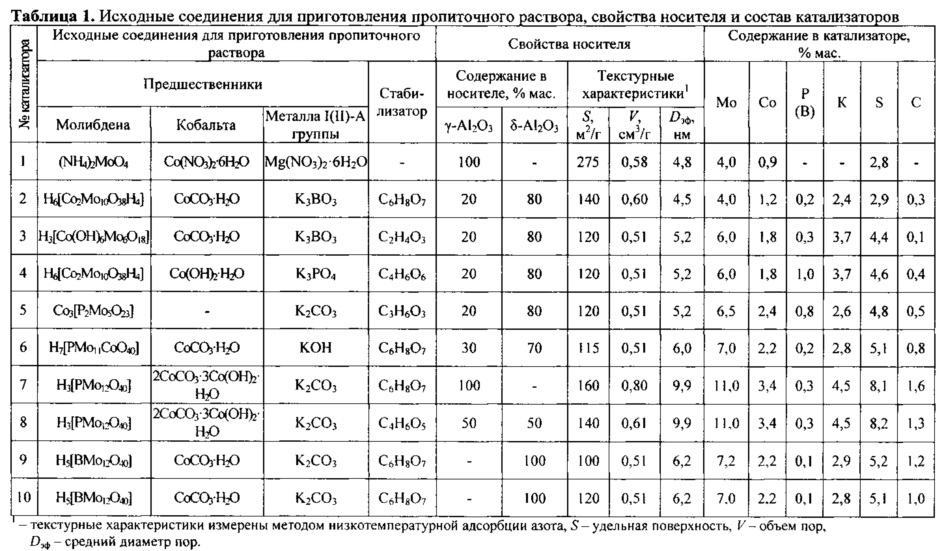

Исходные соединения для приготовления совместного пропиточного раствора, состав и текстурные характеристики используемых носителей приведены в табл. 1.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1

Состав катализатора и способ его приготовления согласно известному техническому решению-прототипу.

Катализатор готовят пропиткой 100 г γ-Al2O3 раствором 3.9 г нитрата кобальта Со(NO3)2⋅6H2O, 7.4 г молибдата аммония в 58.7 воды. Полученные образцы сушили при комнатной температуре, далее при 121°С в течение 12 ч и прокаливали при 538°С в течение 2 ч. Затем полученный образец (100 г) пропитывали 6.37 г Mg(NO3)2⋅6H2O в 58.7 г воды. Снова проводили сушку при комнатной температуре, далее при 121°С в течение 12 ч и прокаливали при 538°С в течение 2 ч.

Катализатор содержит, мас. %: Мо - 4,0; Со - 0,9; Mg - 0,5; Na - 0,06; S - 2,8; Al2O3 - остальное.

Примеры 2-10 иллюстрируют предлагаемое техническое решение.

Пример 2

Для приготовления пропиточного раствора 8,0 г декамолибдодикобальтовой гетерополикислоты H6[Со2Мо10О38Н4], 1,5 г карбоната кобальта CoCO3⋅H2O, 4,1 г бората калия K3BO3 и 3,0 г моногидрата лимонной кислоты C6H8O7⋅H2O последовательно растворяют в 60 см3 воды при 40-60°С и перемешивании. После окончания выделения CO2 доводят объем пропиточного раствора водой до 78 см3. рН пропиточного раствора равен 3,0-4,0.

Носитель - оксид алюминия, состоящий на 20% мас. из γ-Al2O3 и 80% мас. δ-Al2O3 - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 120°С в течение 8 ч и сульфидируют путем нагрева до 400°С в течение 2 ч в токе смеси сероводорода и водорода (5 об. % H2S) при объемном расходе смеси 500 ч-1.

Катализатор содержит, мас. %: Мо - 4,0; Со - 1,2; В - 0,2; K - 2,4; S - 2,9; С - 0,3; Al2O3 - остальное; имеет удельную поверхность 130 м2/г, объем пор 0,56 см3/г и средний диаметр пор 4,4 нм (табл. 1).

Пример 3

Для приготовления пропиточного раствора 12,9 г гексамолибдокобальтовой гетерополикислоты Н4[Со(ОН)6Mo6O18], 2,7 г карбоната кобальта CoCO3⋅H2O, 6,6 г бората калия K3BO3 и 1,0 г гликолевой кислоты C2H4O3 последовательно растворяют в 50 см3 воды при 30-50°С и перемешивании. После окончания выделения CO2 доводят объем пропиточного раствора водой до 65 см3. рН пропиточного раствора равен 3,0-4,0.

Носитель - оксид алюминия, состоящий на 20% мас. из γ-Al2O3 и 80% мас. δ-Al2O3 - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 45°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 140°С в течение 8 ч и сульфидируют путем нагрева до 400°С в течение 2 ч в токе смеси сероводорода и водорода (5 об. % H2S) при объемном расходе смеси 500 ч-1.

Катализатор содержит, мас. %: Мо - 6,0; Со - 1,8; В - 0,3; K - 3,7; S - 4,4; С - 0,1; Al2O3 - остальное; имеет удельную поверхность 110 м2/г, объем пор 0,43 см3/г и средний диаметр пор 5,1 нм (табл. 1).

Пример 4

Для приготовления пропиточного раствора 12,9 г декамолибдодикобальтовой гетерополикислоты Н6[Co2Mo10O38H4], 2,4 г гидроксида кобальта Со(ОН)2⋅H2O, 8,1 г фосфата калия K3PO4 и 3,4 г винной кислоты C4H6O6 последовательно растворяют в 50 см3 воды при 40-60°С и перемешивании. После окончания выделения CO2 доводят объем пропиточного раствора водой до 65 см3. рН пропиточного раствора равен 3,0-4,0.

Носитель - оксид алюминия, состоящий на 20% мас. из γ-Al2O3 и 80% мас. δ-Al2O3 - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 160°С в течение 5 ч и сульфидируют путем нагрева до 400°С в течение 2 ч в токе смеси сероводорода и водорода (5 об. % H2S) при объемном расходе смеси 500 ч-1.

Катализатор содержит, мас. %: Мо - 6,0; Со - 1,8; Р - 1,0; K - 3,7; S - 4,6; С - 0,4; Al2O3 - остальное; имеет удельную поверхность 110 м2/г, объем пор 0,46 см3/г и средний диаметр пор 5,2 нм (табл. 1).

Пример 5

Для приготовления пропиточного раствора 17,9 г кобальтовой соли пентамолибдодифосфорной кислоты Со3[P2Mo5O23] растворяют в 55 см3 воды, добавляют 5,7 г карбоната калия K2CO3 и 4,5 г молочной кислоты C3H6O3. После окончания выделения CO2 доводят объем пропиточного раствора водой до 65 см3. рН пропиточного раствора равен 3,5-4,5.

Носитель - оксид алюминия, состоящий на 20% мас. из γ-Al2O3 и 80% мас. δ-Al2O3 - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 35°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 160°С в течение 5 ч и сульфидируют путем нагрева до 400°С в течение 2 ч в токе смеси сероводорода и водорода (5 об. % H2S) при объемном расходе смеси 500 ч-1.

Катализатор содержит, мас. %: Мо - 6,5; Со - 2,4; Р - 0,8; K - 2,6; S - 4,8; С - 0,5; Al2O3 - остальное; имеет удельную поверхность 110 м2/г, объем пор 0,46 см3/г и средний диаметр пор 5,2 нм (табл. 1).

Пример 6

В раствор 14,4 г H7[РМо11СоО40] в 55 см3 воды добавляют 3,8 г карбоната кобальта CoCO3⋅H2O, 4,9 г гидроксида калия KOH и 7,5 г лимонной кислоты C6H8O7. После окончания выделения CO2 доводят объем пропиточного раствора водой до 65 см3. рН пропиточного раствора равен 3,5-4,5.

Носитель - оксид алюминия, состоящий на 30% мас. из γ-Al2O3 и 70% мас. δ-Al2O3 - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 30°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 180°С в течение 4 ч и сульфидируют путем нагрева до 400°С в течение 2 ч в токе смеси сероводорода и водорода (5 об. % H2S) при объемном расходе смеси 500 ч-1.

Катализатор содержит, мас. %: Мо - 7,0; Со - 2,2; Р - 0,2; K - 2,8; S - 5,1; С - 0,8; Al2O3 - остальное; имеет удельную поверхность 104 м2/г, объем пор 0,44 см 3/г и средний диаметр пор 5,9 нм (табл. 1).

Пример 7

Для приготовления пропиточного раствора 28,1 г додекамолибдофосфорной кислоты H3[PMo12O40], 10,8 г карбоната калия K2CO3, 8,4 г гидрокарбоната кобальта 2CoCO3⋅3Со(ОН)2⋅H2O и 16,4 г моногидрата лимонной кислоты C6H8O7⋅H2O последовательно растворяют в 60 см3 воды при 40-60°С и перемешивании. После окончания выделения CO2 доводят объем пропиточного раствора водой до 102 см3. рН пропиточного раствора равен 2,5-3,5.

Носитель - оксид алюминия, состоящий на 50% мас. из γ-Al2O3 и 50% мас. δ-Al2O3 - массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 35°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 180°С в течение 4 ч и сульфидируют путем нагрева до 400°С в течение 2 ч в токе смеси сероводорода и водорода (5 об. % H2S) при объемном расходе смеси 500 ч-1.

Катализатор содержит, мас. %: Мо - 11,1; Со - 3,4; Р - 0,3; K - 4,5; S - 8,2; С - 1,3; Al2O3 - остальное; имеет удельную поверхность 142 м2/г, объем пор 0,54 см3/г и средний диаметр пор 9,6 нм (табл. 1).

Пример 8

Для приготовления пропиточного раствора 28,1 г додекамолибдофосфорной кислоты Н3[PMo12O40], 10,8 г карбоната калия K2CO3, 8,4 г гидрокарбоната кобальта 2CoCO3⋅3Со(ОН)2⋅H2O и 10,5 г яблочной кислоты С4Н6О5 последовательно растворяют в 60 см3 воды при 40-60°С и перемешивании. После окончания выделения CO2 доводят объем пропиточного раствора водой до 72 см3. рН пропиточного раствора равен 2,5-3,5.

Носитель γ-Al2O3 массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 35°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 150°С в течение 6 ч и сульфидируют путем нагрева до 400°С в течение 2 ч в токе смеси сероводорода и водорода (5 об. % H2S) при объемном расходе смеси 500 ч-1.

Катализатор содержит, мас. %: Мо - 11,0; Со - 3,4; Р - 0,3; K - 4,5; S - 8,2; С - 1,3; Al2O3 - остальное; имеет удельную поверхность 138 м2/г, объем пор 0,52 см3/г и средний диаметр пор 9,7 нм (табл. 1).

Пример 9

Для приготовления пропиточного раствора 14,5 г додекамолибдоборной гетерополикислоты H5[BMo12O40], 6,3 г карбоната калия K2CO3, 4,9 г карбоната кобальта CoCO3⋅H2O, и 9,5 г моногидрата лимонной кислоты C6H8O7⋅H2O последовательно растворяют в 55 см3 воды при 40-60°С и перемешивании. После окончания выделения CO2 доводят объем пропиточного раствора водой до 68 см3. рН пропиточного раствора равен 3,0-4,0.

Носитель δ-Al2O3 массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 120°С в течение 8 ч и сульфидируют путем нагрева до 400°С в течение 2 ч в токе смеси сероводорода и водорода (5 об. % H2S) при объемном расходе смеси 500 ч-1.

Катализатор содержит, мас. %: Мо - 7,2; Со - 2,2; В - 0,1; K - 2,9; S - 5,2; С - 1,2; Al2O3 - остальное; имеет удельную поверхность 92 м2/г, объем пор 0,42 см3/г и средний диаметр пор 6,0 нм (табл. 1).

Пример 10

Для приготовления пропиточного раствора 14,0 г додекамолибдоборной гетерополикислоты H5[BMo12O40], 6,3 г карбоната калия K2CO3, 4,9 г карбоната кобальта CoCO3⋅H2O, и 9,5 г моногидрата лимонной кислоты C6H8O7⋅H2O последовательно растворяют в 55 см3 воды при 40-60°С и перемешивании. После окончания выделения CO2 доводят объем пропиточного раствора водой до 68 см3. рН пропиточного раствора равен 3,0-4,0.

Носитель δ-Al2O3 массой 100 г выдерживают в вакууме 30 мин, затем заливают пропиточным раствором, имеющим температуру 40°С. Носитель выдерживают в пропиточном растворе в течение 15 мин. Полученный катализатор сушат на воздухе при комнатной температуре, а далее при 200°С в течение 3 ч и сульфидируют путем нагрева до 400°С в течение 2 ч в токе смеси сероводорода и водорода (5 об. % H2S) при объемном расходе смеси 500 ч-1.

Катализатор содержит, мас. %: Мо - 7,0; Со - 2,2; В - 0,1; K - 2,9; S - 5,4; С - 1,0; Al2O3 - остальное; имеет удельную поверхность 106 м2/г, объем пор 0,46 см3/г и средний диаметр пор 6,1 нм (табл. 1).

Катализаторы испытывали в процессе гидроочистки бензина каталитического крекинга, выкипающего в пределах 110-220°С, с содержанием серы 0.0110% мас. и олефинов 12.0% масс. и октановым числом 92.0 п. (по исследовательскому методу). В трубчатый реактор загружали 15 см3 катализатора в виде частиц размером 0,25-0,50 мм, приготовленных путем измельчения и рассеивания исходных гранул катализатора, разбавленного SiC до общего объема 30 см3. Условия испытания: давление водорода 1,0-3,0 МПа, кратность циркуляции водорода 100-500 нл/л сырья, объемная скорость подачи сырья 2,0-8,0 ч-1, температура в реакторе 240-320°С.

Гидрогенизаты отделяли от водорода в сепараторах высокого и низкого давления, затем подвергали обработке 10%-ным раствором NaOH в течение 15 мин, отмывали дистиллированной водой до нейтральной реакции промывных вод, высушивали над прокаленным CaCl2. Содержание серы в сырье и полученных гидрогенизатах определяли согласно ГОСТ Р 52660, содержание олефиновых углеводородов - по ГОСТ 2070, фракционный состав - по ГОСТ 2177-99, октановое число - исследовательским методом по ГОСТ 8226.

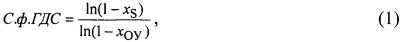

Селективность катализаторов в отношении реакций гидрообессеривания оценивался по селективному фактору, рассчитанному по формуле:

где  и

и  - конверсия серосодержащих соединений и олефинов, соответственно %.

- конверсия серосодержащих соединений и олефинов, соответственно %.

Результаты испытаний катализаторов представлены в табл. 2.

Заявляемые катализаторы превосходят по активности и селективности прототип. Показатели процесса при гидроочистке бензина каталитического крекинга позволяют сделать вывод о высокой эффективности заявляемых катализаторов и способов их приготовления. Процесс гидроочистки бензина каталитического крекинга в присутствии заявляемых катализаторов обеспечивает получение бензина с ультранизким содержанием серы и сохранением значения его октанового числа на исходном уровне.