Результат интеллектуальной деятельности: Порошковая полимерная композиция и способ её изготовления

Вид РИД

Изобретение

Группа изобретений относится к области порошковых термопластичных материалов на основе полиамидов. Порошковая композиция может быть использована в качестве расходного материала для аддитивного синтеза изделий методом селективного лазерного сплавления (СЛС), порошкового связующего и компонента порошковых покрытий.

Известна порошковая полимерная композиция, содержащая 40-50% оксида алюминия и 60-50% полиамида-12 для СЛС марки Duraform. Способ получения данной композиции заключается в растворении порошкового полиамида-12 для СЛС марки Duraform в присутствии порошка Al2O3 с размером частиц ≈0,3 мкм при температуре 140°C в течение 15 минут в 9-кратном массовом избытке диметилсульфоксида (ДМСО) с последующим охлаждением раствора. При охлаждении раствора в осадок выпадает композиция, которую фильтруют, промывают этанолом и сушат в течение 24 часов при 80°C. Полученную композицию можно использовать в технологии СЛС. Порошковая композиция имеет размеры частиц от 2 до 105 мкм, имеющих разницу между пиками плавления и кристаллизации 26,6-27,3°C (статья «Preparation and indirect selective laser sintering of alumina/PA microspheres» K. Shahzad, J. Deckers, S. Boury, B. Neirinck, J.-P. Kruth, J. Vleugels // Ceramics International, 38, 2012, c. 1241-1247).

Недостатком описанной композиции и способа ее изготовления является использование в качестве исходного сырья дорогостоящего порошкового полиамида-12 марки Duraform.

Известна порошковая композиция на основе алифатических полиамидов, в структуре которых содержатся фрагменты, содержащие более 8 углеродных атомов между амидными группами в цепи: нейлон-6/12, нейлон-11, нейлон-12. В качестве наполнителя композиция содержит от 0,01 до 30 мас.% TiO2. Способ получения порошковой композиции основан на растворении полиамидов или их смесей в этаноле, содержащем бутанон-2 и 1% воды, в течение 5 часов при температуре 145°C с последующим осаждением композиции при температуре 109°C. Способ обеспечивает получение порошков для аддитивного синтеза изделий методом СЛС с насыпной плотностью 0,433-0,463 г/см3 и количеством частиц с размером в диапазоне 32-100 мкм не менее 92% (US 7148286 B2, 12.12.2006).

Наиболее близким аналогом предложенной полимерной порошковой композиции является композиция, применяемая в технологии СЛС, содержащая полиамид-12 или полиамид-1010, или полиамид-1212 и неорганические наполнители, представляющие собой порошки соединений, таких как: Al2O3, TiO2, ZrO2, SiO2, ZnO, CeO2, BN, B12C3 в количестве 1-60% от массы композиции. Способ получения порошковой композиции-прототипа заключается в растворении полиамида в присутствии неорганического наполнителя в пятикратном массовом избытке раствора этанола, содержащего бутанон-2 и воду, в течение 5 часов при температуре 145-155°C, кристаллизации порошковой композиции при температуре 130-110°C в течение 40-120 минут и дальнейшей отгонке растворителя при пониженном давлении. Способ позволяет получать порошки с насыпной плотностью 0,3-0,5 г/см3 и размером частиц в диапазоне 12-90 мкм (US 8232333 B2, 31.07.2012).

К недостаткам описанных выше методов можно отнести сложность аппаратурного оформления процесса. Температура кипения этанола при нормальном давлении составляет ≈78°C. Таким образом, для нагрева его в конденсированном состоянии до температур 145-155°C требуется повышенное давление. На основании литературных данных (А. Гордон, Р. Форд // Спутник химика. - М.: Мир, 1976 г.), нагрев этилового спирта до температуры 145-155°C возможен при давлении не менее 10 атм. Таким образом, для осуществления процессов, описанных в патентах US 8232333 B2 и US 7148286 B2, необходимо использовать оборудование, выдерживающее рабочее давление более 10 атм. Долгий цикл растворения полиамида (до 5 часов) влечет за собой большие энергозатраты. Кроме того, денатурированный этиловый спирт относится к категории легковоспламеняющихся жидкостей (ЛВЖ), а применение его на производстве может привести к социально опасным последствиям.

Технической задачей предложенной группы изобретений является получение порошковой полимерной композиции упрощенным способом со сниженной себестоимостью при сохранении ее физических и технологических свойств.

Техническим результатом предложенной группы изобретений является исключение технологических стадий при повышенном давлении, снижение времени растворения полиамида-12 до менее 2 часов при получении порошковой полимерной композиции со средним размером частиц 60-72 мкм, насыпной плотностью 0,34-0,42 г/см3 и с максимумом интенсивности (пиком) температуры плавления не менее 180°С.

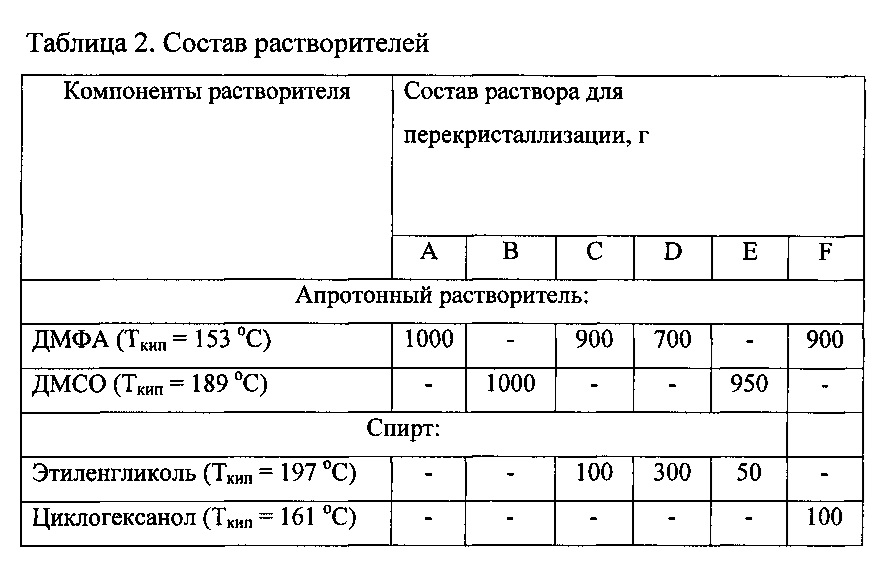

Технический результат достигается предложенным способом получения порошковой полимерной композиции, включающим растворение полиамида-12 в присутствии неорганического наполнителя, кристаллизацию порошковой полимерной композиции из полученного раствора и отгонку растворителя при пониженном давлении, при этом перед растворением полиамид-12 и неорганический наполнитель, в качестве которого используют частицы неорганического оксида с размером не более 20 мкм, смешивают посредством экструзии, полученный гранулят растворяют в системе полярный апротонный растворитель диметилформамид (ДМФА), или диметилсульфоксид (ДМСО)/спирт этиленгликоль, или циклогексанол, содержащей 70-95 мас.% полярного апротонного растворителя и 5-30 мас.% спирта.

Предпочтительное содержание неорганического оксида в грануляте 0,1-40 мас.%.

Кристаллизацию порошковой полимерной композиции предпочтительно проводить при охлаждении раствора со скоростью не более 1,5°С/мин.

Также предложена порошковая полимерная композиция, изготовленная вышеописанным способом, содержащая 60-99,9 мас.% полиамида-12 и 0,1-40 мас.% неорганического оксида.

Использование в качестве основного компонента полиамида-12 обеспечивает температуру плавления порошковой композиции на уровне 181-200°С и достаточный температурный интервал - не менее 20°С между пиками плавления Тпл и кристаллизации Ткр, что способствует снижению усадки и сохранению стабильности размеров изделия, синтезируемого селективным лазерным сплавлением. Как правило, СЛС полимерных порошков проводят в интервале температур между точками кристаллизации и плавления полимера. Соблюдение этого требования обеспечивает размерную стабильность синтезируемого изделия.

Использование в качестве растворителя системы полярный апротонный растворитель/спирт с температурой кипения компонентов системы не менее 150°С вместо этанола, во-первых, ускоряет растворение полиамида-12 за счет наличия полярного апротонного растворителя, во-вторых, позволяет проводить процессы растворения полиамида-12 и кристаллизации композиции при нормальном давлении за счет выбранной температуры кипения компонентов, в-третьих, за счет наличия плохого растворителя, а именно спирта с температурой кипения не менее 150°С, наблюдается повышение насыпной плотности порошковой композиции до уровня 0,36-0,42 г/см3. Известно, что использование плохих растворителей имеет неоднозначное влияние на изменение насыпной плотности получаемых порошковых полимерных композиций: с одной стороны, в отличие от хороших растворителей они могут способствовать образованию менее эластичных частиц студня и тем самым создавать более рыхлую упаковку, с другой - они вызывают «микровысаживание» полимера из раствора, т.е. агрегацию макромолекул, что приводит к повышению плотности их упаковки (А.А. Тагер // Физикохимия полимеров. - М.: Химия, 1978 г., с. 495). Экспериментально установлено, что в случае растворения полиамида-12 наблюдается положительное влияние спиртов с температурой кипения не менее 150°С, таких как этиленгликоль или циклогексанол, взятых в качестве «плохих» растворителей, на увеличение насыпной плотности получаемой порошковой композиции.

Кроме того, добавление этих спиртов приводит к снижению температуры плавления порошковой композиции, что, возможно, связано с эффектом «холодной» кристаллизации, то есть выпадением частиц в аморфном состоянии вследствие «микровысаживания» и последующей кристаллизацией при более низкой температуре в процессе отгонки растворителя при пониженном давлении. При этом необходимое соотношение компонентов растворителя 70-95 мас.% полярного апротонного растворителя и 5-30 мас.% спирта объясняется следующим. В случае увеличения количества спирта более 30 мас.% время растворения гранулированного полиамида существенно увеличивается до 2-3 часов, а при дальнейшем увеличении количества спирта (более 50 мас.%) растворение полиамида-12 не наблюдается. При снижении содержания спирта менее 5 мас.% эффект увеличения насыпной плотности от его введения резко снижается.

Порошковый неорганический оксид с размером частиц не более 20 мкм выступает в качестве центра кристаллизации полиамида-12 из раствора. Количество оксида, размеры частиц, форма и природа их поверхности влияют на гранулометрический состав и насыпную плотность полимерной композиции. При увеличении размеров частиц более 20 мкм наблюдается образование полимерной порошковой композиции с размером частиц более 100 мкм, что является нежелательным для селективного лазерного сплавления (снижается точность синтеза изделий, ухудшается качество поверхности).

Снижение времени стадии растворения происходит за счет предварительной соэкструзии полиамида-12 и мелкодисперсного оксида, что облегчает набухание гранулята вследствие увеличения его пористости и облегчения диффузии растворителя в объем гранул. Время растворения композиции после экструзии снижается до 30-90 минут.

Полиамид-12 предпочтительно растворять в присутствии 0,1-40% неорганического оксида от массы композиции. При добавлении меньшего количества снижается количество центров кристаллизации, что отрицательно сказывается на качестве порошка вследствие спонтанной кристаллизации - появляются частицы с неровной поверхностью, увеличивается диапазон их размеров. При добавлении большего количества оксида затрудняется соэкструзия следствие существенного увеличения вязкости расплава.

На упаковку макромолекул в частицы также влияет скорость охлаждения при кристаллизации. При скорости охлаждения более 1,5°C наблюдается быстрый и неравномерный рост частиц, вследствие этого происходит снижение регулярности частиц, их разброс по размеру, возможно снижение насыпной плотности.

Примеры осуществления

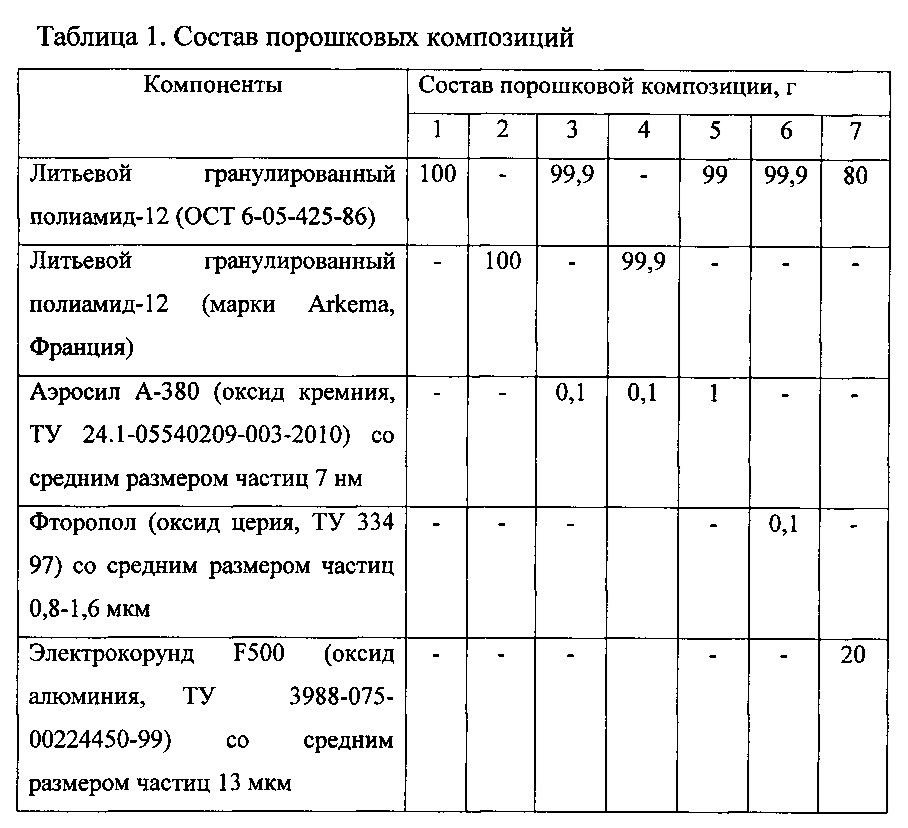

Механическую смесь гранулированного полиамида-12 и неорганического оксида в количестве, указанном в таблице 1, перерабатывали на двухшнековом экструдере при температуре 220-240°C. Полученный гранулят и растворитель помещали в двухлитровую трехгорлую стеклянную колбу, оснащенную мешалкой, обратным холодильником и термометром. Колбу помещали в масляную баню и при перемешивании 60-100 оборотов в минуту при нагреве до температуры растворения полиамида-12 145°C смесь выдерживали до полного его растворения. Затем раствор охлаждали до комнатной температуры. По примерам 3-D и 7-D скорость охлаждения задавали 1,0 и 1,5°C в минуту соответственно.

После осаждения композиции растворители отгоняли при пониженном давлении.

Состав порошковых композиций представлен в таблице 1.

Состав растворителей представлен в таблице 2.

Средний диаметр частиц определяли при помощи анализа распределения диаметров Фере, выполненного с использованием сканирующего электронного микроскопа TESCAN VEGA 3XMU.

Насыпную плотность композиции измеряли по ГОСТ 11035.1-93.

Температуру фазовых переходов определяли в соответствии с ГОСТ P 55134-2012.

Свойства полученных порошковых композиций представлены в таблице 3.

Как видно из представленных данных, предложенный способ (примеры 3-E, 3-C, 3-D, 7-D, 3-F) обеспечивает получение порошковой полимерной композиции со средним размером частиц 60-72 мкм, насыпной плотностью 0,34-0,42 г/см3 и с максимумом интенсивности (пиком) температуры плавления не менее 180°C, при этом в процессе ее получения исключаются технологические стадии, связанные с работой при повышенном давлении, и снижается время растворения полиамида-12 (указанное в прототипе время растворения составляет 5 часов).

Отсутствие в растворителе спирта с температурой кипения более 150°C (примеры с составом растворителя A и B) приводит к снижению насыпной плотности.

При отсутствии в композиции мелкодисперсного неорганического оксида (пример 1-C) насыпная плотность остается на удовлетворительном уровне, однако средний диаметр частиц резко повышается.

При заданной скорости охлаждения раствора не более 1,5°C в минуту (примеры 3-D и 7-D) значения насыпной плотности получаются выше, нежели при более высоких скоростях.