СПОСОБ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ МЕДНЫХ СПЛАВОВ ИЗ МЕДНЫХ ЛОМОВ

Вид РИД

Изобретение

Изобретение относится к цветной металлургии, в частности к способам переработки вторичного медьсодержащего сырья, для дальнейшего использования металла в изделиях электротехнического назначения.

Известен способ переработки медьсодержащего вторичного сырья в виде медных проводов с лаковой, полимерной или хлопчатобумажной изоляцией, включающий загрузку исходной шихты в расплав солей, плавление в соляной ванне при температуре, превышающей точку плавления меди, с последующей разливкой в слитки и полуфабрикаты. Из вторичного сырья предварительно удаляют железо, шихту загружают в расплав солей щелочных и щелочноземельных металлов и плавят ее выше температуры плавления меди на 10-310°С, далее извлекают жидкую медь, а с поверхности солей удаляют образовавшийся нагар, после чего цикл повторяют, при этом соотношение объемов загружаемой шихты и расплава солей поддерживают в пределах (2-3,4):1 (RU 2181386, кл. С22В 7/00, 2002 г.).

Однако данный способ не позволяет получать медь высокого качества из-за неоднородности ее структуры, обусловленной наличием трещин, пор, различных включений, а также высоким содержанием кислорода, не позволяющим использования меди в изделиях электротехнического назначения.

Известен способ огневого рафинирования меди при переработке медьсодержащего вторичного сырья, (RU 2391420, кл. С22В 15/14, С22В 9/10, 2010 г.). Способ заключается в порционной подаче шихтовых материалов и металлической шихты. Температуру медного расплава поддерживают на уровне 1220-1240°С. После чего проводят окислительное рафинирование медного расплава продувкой расплава воздухом с загрузкой в ванну флюса, состоящего из смеси эгиринового концентрата и кварцевого песка. Флюс загружают порциями по мере его расплавления в ванне и температуре расплава шлака в печи 1220-1240°С. Концентрат включает, в мас. %: 82,5 эгирина - Na, Fe[Si2O6]; 6,7 нефелина - KNa3 [AlSiO4]4; 4,3 сфена - CaTiSiO4; 3.1 апатита - Ca10 (PO4)6; 3,4 прочих веществ, состоящих в основном из титаномагнетита. После завершения окислительного рафинирования медного расплава его продувку воздухом отключают и проводят удаление шлака. После удаления шлака медный расплав раскисляют по известной технологии с помощью природного газа.

Однако медь, полученная этим способом, загрязнена различными примесями и содержит высокое количество кислорода, что не позволяет ее использование в изделиях электротехнического назначения, т.к. к таким изделиям предъявляют высокие требования на наличие примесей.

Известен способ совмещенного непрерывного литья и прокатки медных сплавов (RU 2163855, Кл. B22D 11/12, 2001 г.), включающий получение расплава, его накопление в миксере, легирование, подачу расплава по желобу в приемную ванну литейной машины, формирование непрерывнолитой заготовки в кристаллизаторе роторного типа, выход горячей литой заготовки из кристаллизатора, подачу заготовки в непрерывный прокатный стан и сматывание готовой катанки в бунты. До попадания расплава в приемную ванну литейной машины осуществляют удаление кислорода из расплавленной меди посредством образования на пути потока жидкой меди участка, засыпанного прокаленным нефтяным коксом и/или кусками графита. Зеркало расплава в приемной ванне литейной машины покрывают прокаленным нефтяным коксом и/или кусками графита.

Участок на пути потока жидкой меди, засыпанный кусками графита, не сможет обеспечить достаточный контакт меди с графитом по всему сечению, а поэтому содержание кислорода будет оставаться на достаточно высоком уровне до 300 ppm. Такое содержание кислорода не обеспечивает требований, предъявляемых к бескислородной меди, а значит, при прокатке и волочении литой заготовки повышается уровень обрывности, что сказывается на качестве проволоки.

За прототип принят способ непрерывного горизонтального литья меди, включающий плавление меди при температуре 1084°С покрытием поверхности слоем прокаленного древесного угля и созданием над расплавом атмосферы из угарного газа. На втором этапе осуществляют рафинирование и восстановление меди при температуре 1180-1200°С до содержания в ней кислорода не более 8 ppm. Стабилизируют расплав по химическому составу и температуре с одновременным выведением газообразных продуктов реакции. Осуществляют литье через графитовый кристаллизатор с шаговым вытягиванием изделия. Скорость, шаг и частоту шагов рассчитывают в зависимости от вида получаемых изделий. Проводят подготовку полученных изделий для дальнейшей транспортировки и хранения (RU 2458758, кл. B22D 11/04, С22В 15/14, 2012 г.).

Однако для осуществления известного способа необходимо использовать высококачественное сырье - катодную медь марок М0, M1 (ГОСТ 859-2001), а в качестве медных отходов - незагрязненные маслом и посторонними примесями, отнесенные к классу А, группы 1, сорт 1 (ГОСТ 1639). К недостаткам также можно отнести высокие энергозатраты, сказывающиеся на конечной стоимости изделий, т.к. используется элекроиндукционная печь, а также возможный быстрый выход из строя футеровки, а, следовательно, дополнительные затраты на проведение футеровочных работ.

Задачей настоящего изобретения является разработка способа совмещенного литья и прокатки литой заготовки с повышенными физико-техническими характеристиками, отвечающими ГОСТу, за счет снижение кислорода в медном расплаве до 3-5 ppm.

Техническим результатом изобретения является возможность получения изделий электротехнического назначения из 100% медных ломов с содержанием в них меди не менее 98%.

Поставленная задача и, как следствие, указанный технический результат достигаются тем, что способ совмещенного литья и прокатки медных сплавов из медных ломов включает приготовление расплава путем плавления меди на первом этапе, рафинирование и восстановление меди на втором этапе с использованием углеродсодержашего материала и повышением температуры, формированием и вытягиванием непрерывнолитой заготовки, подготовку получаемых изделий для дальнейшей транспортировки и хранения. Согласно изобретению, после плавления расплав меди пропускают в раздаточную камеру через графит с плотностью 1,56-2,2 г/см3 в виде перфорированного элемента при температуре 1140-1175°С, а литую заготовку подвергают прокатке путем ее пропускания с линейной скоростью 1,5-2,5 м/сек через индукционный нагреватель, обеспечивающий высокотемпературный нагрев до 650-800°С с последующим резким охлаждением заготовки до 50-55°С. Таким образом, литая заготовка дважды подвергается рекристаллизации структуры металла, на первом этапе при прокатке, а на втором при высокоскоростном и высокотемпературном нагреве и резком охлаждении.

Для обеспечения эффективности извлечения кислорода из расплава меди и обеспечения заданной производительности площадь каналов перфорированного графитового элемента должна составлять 10-23 м, а скорость истечения расплава меди в раздаточную камеру через графитовый перфорированный элемент - 0,1-0,12 м/сек.

Пропуск расплава меди в раздаточную камеру через графит обеспечивает дополнительное восстановление меди до содержания в ней кислорода до 5 ppm и ниже. При этом в момент перетока металла из камеры дегазации в раздаточную камеру температура должна повышаться до 1140-1175°С, что позволяет снизить плотность меди. Если температура расплава в зоне перетока снизится ниже 1140°С, в каналах графита возможно возникновение кристаллизации металла и забивание каналов перфорации и пор графита, а превышение температуры свыше 1175°С нецелесообразно, т.к. ведет к излишнему расходу энергии. Вязкость меди за счет поддержания температурного режима перетока поддерживают на уровне 7860 кг/м3, что создает свободное ее истечение со скоростью 0,1-0,12 м/сек и способствует соблюдению необходимой производительности агрегата. Выбор графита с плотность 1,56-2,2 г/см в виде перфорированного элемента создает условия эффективного раскисления меди. При этом опытным путем выбраны параметры графита, так при снижении его плотности меньше 1,56 г/см3, эффективность раскисления снижается и уменьшается вывод кислорода из расплава, из-за снижения массовой доли углерода, а повышение плотности свыше 2,2 г/см3 увеличивает стоимость самого графита, ведущего к повышению себестоимости производства. Площадь каналов перфорации графитового блока также подобрана экспериментальным путем и должна быть в пределах 10-23 м2, т.к. при уменьшении площади контакта снижается эффективность раскисления, а ее увеличение уменьшает физико-механические характеристики самого графита и приводит к быстрому разрушению графитового перфорированного элемента.

Вытягивание литой заготовки осуществляют на прокатном стане с получением «катанки», которую подвергают совмещенному высокотемпературному нагреву и резкому охлаждению. Высокотемпературный нагрев обеспечивает мягкое состояние «катанки», позволяющее расширить диапазон сечений «катанки» от 30 до 100 мм2, при этом опытным путем подобраны линейная скорость прохождения катанки через индукционный нагреватель, температура нагрева и охлаждения. Выбранные параметры обеспечивают мелкозернистую, однородную структуру «катанки», повышают ее физико-механические характеристики, необходимые для изделий электротехнического назначения.

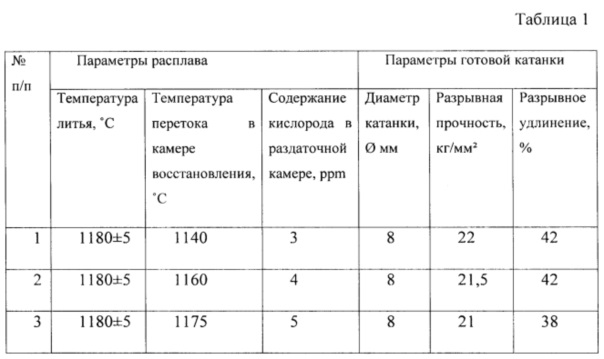

Пример осуществления способа проводили при получении катанки диаметром 8 мм. Испытания осуществляли на плавильно-литейном агрегате «Копер Ап Лайн ZG» производительностью 2 т/час по расплаву.

Подача шихтовых материалов включала порционную загрузку через загрузочное окно в плавильную ванну печи с помощью механизированного погрузчика. При включенной горелке и сжигании природного газа с коэффициентом избытка воздуха 1,1 в ванну загружали шихту порциями по 500 кг - вторичные медные отходы с содержанием меди не менее 95%. Загрузку последующей порции шихты проводили после расплавления предыдущей. Температуру расплава поддерживали на уровне 1200-1260°С. По мере наплавки плавильной камеры металл перетоком поступал в дегазационную камеру печи, где его доводили до заданного химсостава и до уровня содержания кислорода не более 100 ppm.

Дальнейшее раскисление меди осуществляли на пути перетока металла из дегазационной камеры в восстановительную камеру посредством пропускания расплава через высокоуглеродистый перфорировнный элемент - графит. В нашем случае использовали графит плотностью 1,75 г/см3. Общая площадь контакта с графитом составляла 20 м2, скорость истечения расплава при производительности агрегата до 2 т/час составляла 0,11 м/сек. Температуру расплава в зоне перетока поддерживали посредством индукционного нагрева на уровне 1168°С. Содержание кислорода в расплаве на входе в раздаточную камеру при этих условиях составляло 10 ppm. В раздаточной камере кислород в расплаве дополнительно снижался до уровня 5 ppm и ниже, после чего расплав поступал в водоохлаждаемый вертикальный кристаллизатор для формирования литой круглой заготовки диаметром 18,5 мм. После охлаждения заготовки производили намотку в бунт до 6,0 тонн.

Далее литую заготовку сваривали с целью обеспечения непрерывности процесса и направляли на стан холодной прокатки, где посредством однонаправленной деформации и общем относительном обжатии на 81,3%, т.е. прокаткой с диаметра менее 18,5 мм получали катанку диаметром 8,0 мм. Затем катанка в непрерывном процессе поступала на высокоскоростной нагрев путем пропускания ее с линейной скоростью 2,4 м/сек через встроенный отжиг (нагрев) до температуры 800°С с последующим совмещенным резким охлаждением до температуры 54°С.

Таким образом, была получена катанка диаметром 8 мм из 100% медных ломов. За счет разработки и соблюдения новых режимов получен бескислородный металл с однородной мелкокристаллической структурой и с однородными высокими физико-механическими характеристиками отвечающими ГОСТу.

Готовая катанка приобретала мягкое состояние, т.е. удлинение и разрывную прочность, отвечающую ГОСТу, кроме того, в предлагаемом способе использовали высокоэффективный газоэлектрический агрегат, где основным источником энергии является природный газ (или любое жидкое топливо), что существенно снижает затраты на производство 1 тонны изделия по сравнению с прототипом.

В настоящее время способ прошел опытно-лабораторные испытания и готовится его испытания на промышленной установке.