Результат интеллектуальной деятельности: СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ШТРИПСА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ

Вид РИД

Изобретение

Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано при производстве толстолистового штрипса из низколегированной стали толщиной от 10 до 15 мм.

Известен способ производства толстолистового проката из стали марки 09Г2С по ГОСТ 19281-14 (аналог). Недостатком известного способа является невозможность гарантированно обеспечить требования по доле вязкой составляющей в изломе образцов, определенной при испытании падающим грузом.

Наиболее близким по технологической сущности и достигаемому результату является способ производства штрипсов из низколегированной стали, включающий изготовление непрерывнолитых заготовок толщиной от 240 до 315 мм, последующий нагрев и многопроходную реверсивную контролируемую прокатку в клети толстолистового стана с последующим охлаждением листов на воздухе, что приводит к формированию в готом изделии мелкозернистой феррито-бейнитной структуры с требуемым уровнем механических свойств. При этом нагрев заготовок осуществляют до температуры 1150-1200°С, далее прокатку ведут в два этапа с промежуточным подстуживанием до температуры 920-980°С и с единичными обжатиями за проход во время черновой прокатки не менее 8%. Чистовую прокатку осуществляют с суммарным обжатием по толщине не менее 70% и завершают при температуре не выше 820°С. Химический состав стали включает углерод 0,003-0,14%; марганец 0,50-1,65%; кремний 0,15-0,7%; ниобий 0,015-0,06%; титан 0,005-0,03%; алюминий 0,02-0,05%; ванадий 0,02-0,14%; молибден не более 0,15%; хром не более 0,3%; никель не более 0,3%; медь не более 0,3%; кальций 0,0003-0,05%, остальное - железо и примеси (патент РФ №2201972, МПК C21D 8/02, С22С 38/58, В21В 1/26, опубл. 10.04.2003).

Недостатком известного способа является чрезмерное содержание легирующих и микролегирующих элементов для достижения требуемого комплекса механических свойств металлопроката и, следовательно, высокая себестоимость проката.

Задачей, на решение которой направлено заявляемое изобретение, является получение толстолистового штрипса класса прочности 365 МПа и выше с гарантией ударной вязкости при температурах до -60°С и долей вязкой составляющей в изломе образцов, определенной при испытании падающим грузом в температурном интервале до -20°С, не менее 60% при минимальных затратах на легирование.

Для решения поставленной задачи в способе производства толстолистового штрипса из низколегированной стали, включающем аустенизацию непрерывнолитых заготовок, черновую прокатку в раскат промежуточной толщины, его подстуживание, чистовую прокатку и охлаждение на спокойном воздухе, непрерывнолитую заготовку получают из стали со следующим соотношением химических элементов, мас. %:

|

при обеспечении углеродного эквивалента Сэ в диапазоне 0,37-0,43%, чистовую прокатку начинают при температуре 810-850°С и завершают при температуре 720-760°С, при этом в готовом прокате формируется феррито-перлитная структура с размером зерна не крупнее 9 баллов, деформированного в направлении прокатки в соотношении не менее 2:1 по отношению к направлению толщины проката и полосчатостью не более 3 баллов, при этом соотношение объемной доли феррита к доле перлита не менее чем 4:1. Кроме того, черновую прокатку осуществляют с относительными обжатиями за проход не менее 8% за исключением проходов добивки ширины и до толщины раската не менее 3 толщин готового листа.

Сущность изобретения состоит в следующем.

Суммарное содержание углерода и кремния в заявленном диапазоне 0,54-0,82% позволяет гарантированно обеспечить прочностные характеристики штрипсового проката класса прочности 365 МПа. Снижение суммарного содержания элементов не позволит обеспечить норму по пределу текучести и прочности штрипса. Увеличение суммарного содержания элементов негативно скажется на пластических и вязких свойствах стали.

Заявленное содержания марганца позволяет полностью раскислить сталь, а также в совокупности с углеродом и кремнием направлено на обеспечение 365 класса прочности штрипса. При содержании марганца менее заявленного диапазона раскисленность стали снижается. Увеличение содержания марганца выше заявленного диапазона нецелесообразно, т.к. ведет к увеличению себестоимости штрипса.

Алюминий раскисляет и модифицирует сталь. Увеличение содержания более 0,05% графитизирует углерод, что оказывает отрицательное влияние на ударную вязкость материала и долю вязкой составляющей в изломе образцов при испытании падающим грузом. При содержании алюминия менее 0,02% его воздействие проявляется слабо, что негативно сказывается на комплексе механических свойств.

Содержание примесных элементов серы не более 0,010%, фосфора не более 0,018% и азота не более 0,008% обеспечивает получение комплекса механических свойств проката. Снижение концентрации этих элементов в стали приводит к чрезмерному увеличению себестоимости производства, что нецелесообразно. Увеличение содержания указанных элементов оказывает негативное влияние на ударные и пластические свойства стали.

Повышение суммарного содержания хрома, никеля, меди более 0,15% и ванадия, ниобия, титана более 0,02% приводит к необоснованному удорожанию проката.

Углеродный эквивалент в диапазоне 0,37-0,43% является гарантом обеспечения комплекса прочностных характеристик. При значении углеродного эквивалента за пределами заявленного диапазона приводит к нарушению баланса прочностных и вязких свойств штрипса. Углеродный эквивалент определяют по формуле:

где С, Mn, Si, Cr, Ni, Cu, V, Р - содержание углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора в стали соответственно, %.

Чистовую прокатку начинают при температуре 810-850°С и заканчивают при температуре 720-760°С, что способствует формированию мелкодисперсной феррито-перлитной структуры штрипсового проката с соотношением объемной доли феррита к доле перлита не менее чем 4:1, с размером зерна не крупнее 9 баллов, деформированного в направлении прокатки в соотношении не менее 2:1 по отношению к направлению толщины проката и полосчатостью не более 3 баллов. При температуре начала чистовой прокатки выше 850°С происходит формирование более крупного размера зерна, а также не обеспечивается заданный интервал температуры конца чистовой прокатки. При температуре начала чистовой прокатки ниже 810°С невозможно вести прокатку с максимальными единичными обжатиями за проход ввиду ограничения по энергосиловым параметрам.

Формирование целевой феррито-перлитной структуры с размером зерна не крупнее 9 баллов, деформированного в направлении прокатки в соотношении не менее 2:1 по отношению к направлению толщины проката и полосчатостью не более 3 баллов позволяет обеспечить целевой баланс прочностных и вязких характеристик проката. Увеличение размеров зерна и полосчатости приводит к провалу ударной вязкости и доли вязкой составляющей в изломе образцов при испытании падающим грузом. Соотношение деформированности зерен является критерием достаточности проработки структуры непрерывнолитой заготовки по толщине проката для обеспечения механических свойств.

Кроме того, черновую прокатку осуществляют до толщины раската не менее 3 толщин готового листа. Это позволяет обеспечить протекание процессов интенсивной деформации в заданном температурном диапазоне чистовой стадии прокатки, максимально проработать структуру в стадии черновой прокатки, а также оптимально с точки зрения производительности процесса. Отклонение от указанной толщины раската приведет к невозможности достижения перечисленных преимуществ.

Черновую прокатку осуществляют с относительными обжатиями за проход не менее 8% за исключением проходов добивки ширины. Это позволяет разрушить литую структуру заготовки и измельчить зерно аустенита. Увеличение числа проходов в черновой стадии и соответствующее снижение единичных обжатий за проход отрицательно сказываются на проработке литой структуры по толщине, что в итоге приведет к неудовлетворительным результатам при испытаниях падающим грузом. Максимальные единичные обжатия за проход лимитируются условиями захвата металла и энергосиловыми параметрами прокатной клети.

Применение способа поясняется примером его реализации при производстве штрипсового проката на реверсивном стане 5000.

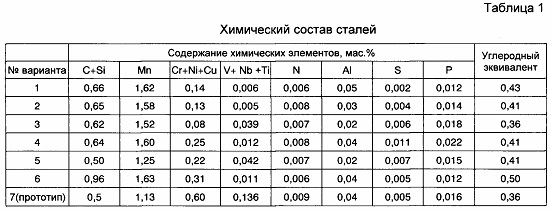

Выплавка стали осуществлялась в кислородном конвертере. Химический состав сталей приведен в таблице 1.

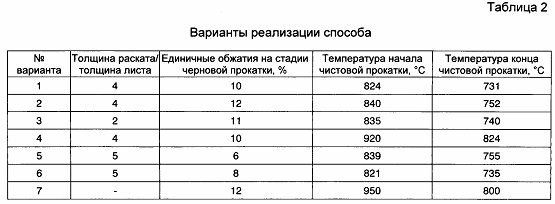

Непрерывнолитую заготовку толщиной 315 мм нагревали до температуры аустенизации, прокатывали в черновой стадии в раскат промежуточной толщины с определенными единичными обжатиями, подстуживали, прокатывали на чистовой стадии. После этого раскат подвергали охлаждению на спокойном воздухе.

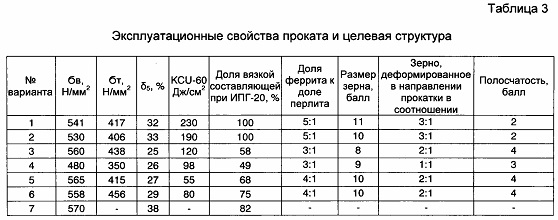

Варианты реализации способа представлены в таблице 2. Эксплуатационные свойства и целевая структура полученных горячекатаных листов представлены в таблице 3.

Из таблиц 1, 2 и 3 следует, что при реализации заявленного способа производства (варианты №1, 2) готовые листы обладают необходимым комплексом прочностных и пластических свойств.

При запредельных значениях заявленных параметров (варианты №3, 4, 5, 6, 7) не удается гарантированно обеспечить комплекс механических свойств.

Технико-экономические преимущества рассматриваемого изобретения состоят в том, что использование предложенного способа позволяет получить штрипс класса прочности 365 МПа и выше с гарантией ударной вязкости при температурах до -60°С и долей вязкой составляющей в изломе образцов, определенной при испытании падающим грузом в температурном интервале до -20°С, не менее 60% при минимальных затратах на легирование.

В качестве базового объекта при определении технико-экономических преимуществ предложенного способа принят способ-прототип. Использование предложенного способа производства штрипсового проката позволяет достичь аналогичного комплекса свойств категории К52 без необходимости применения дорогостоящих легирующих и микролегирующих элементов.