СПОСОБ МЕХАНОАКТИВАЦИИ ТОРФА И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ЭТОГО СПОСОБА

Вид РИД

Изобретение

Изобретение относится к торфоразработке, а именно к проведению механохимических реакций различных масс и смесей, изготовлению, например, сорбентов на основе торфа,

К числу наиболее эффективных методов ликвидации нефтезагрязнений с поверхности воды относится сорбционная очистка. Преимуществами метода можно считать возможность удаления загрязнений различной природы практически до любой остаточной концентрации, хорошую управляемость процессом, отсутствие вторичного загрязнения. Анализ технических условий сбора нефтепродуктов с поверхности воды и физико-химических закономерностей сорбции позволил сформулировать основные требования к нефтесорбенту: хорошая нефтеемкость и плавучесть, умеренная влагоемкость. В настоящее время в зависимости от требований к процессу сорбции используется широкий спектр синтетических и природных неорганических, органических и органоминеральных материалов.

Однако торф занимает среди них особенное место, что связано с большим разнообразием сырьевых баз и многообразием свойств данного материала. Преимущества нефтяных сорбентов на основе торфа перед другими видами сорбентов - дешевизна, доступность и возможность утилизации отработанного материала путем сжигания, что позволяет ликвидировать вторичное загрязнение воды, неизбежное при их регенерации. Другой особенностью торфа является возможность модификации его структуры в результате обработки различными органическими и неорганическими веществами, что также влияет на свойства конечного продукта. Известно, что кроме всех прочих параметров, влияющих на сорбционную способность торфа, важное значение имеет размер частиц, который оказывает влияние как на количество, так и на скорость поглощения нефти с поверхности воды.

В рамках представленного проекта проведена механоактивация торфа с целью измельчения и гомогенизации исходного сырья, что также влияет на изменение его структуры, компонентного состава и свойств в результате механохимических превращений. Преимуществом механоактивации является то, что в результате данного воздействия происходят изменения в пористой надмолекулярной структуре, физическом состоянии и свойствах торфов, что, в дальнейшем приведет к созданию эффективных сорбентов. В ходе выполнения проекта получены новые данные о влиянии механоактивации на структуру и свойства торфов. Показана возможность регулирования сорбционных свойств торфа методом механоактивации, дана оценка эффективности использования полученных данным способом торфяных сорбентов для очистки воды от нефти и нефтепродуктов, а также проведено сравнение с существующими аналогами. По результатам данной работы можно представить алгоритм создания модели эффективного сорбента на базе торфа, который будет обладать высокой нефтеемкостью, плавучестью и другими соответствующими параметрами. Кроме того, результаты работы будут являться научной основой при разработке технологической схемы производства сорбентов с заданными качественными показателями. Использование в данном проекте всех необходимых мероприятий по подбору сырья, его подготовке - сушка, измельчение и дальнейшая обработка - механоактивация, позволяют получить качественные торфяные сорбенты с высокой сорбционной способностью. Данные сорбенты будут отличаться дешевизной производства, исключат вторичное загрязнение окружающей среды и экологически безопасны.

Известно изобретение, которое относится к способам получения сорбентов и может быть использовано для быстрого и полного удаления нефтяных загрязнений с твердой и водной поверхностей (патент РФ №2116128, опубл. 27.07,1998). Для получения сорбента в качестве носителя используют фрезерный верховой торф малой степени разложения, предварительно подсушенный с 60% до 23-25% влажности и спрессованный под давлением 140-150 МПа в брикеты, который гидрофобизуется при термообработке. В качестве гидрофобных агентов при этом выступают водонерастворимые, углеродосодержащие продукты, выделяющиеся вместе с водой из твердого органического вещества торфа при температуре 250-280°C без доступа воздуха. Процесс ведут до влажности продукта 2,5-10%. Получен дешевый, простой, экологически чистый сорбент (1).

Известен способ проведения механохимических реакций при сжатии, температуре, давлении и обработке ультразвуком исходного материала в реакторе, при этом обрабатывают массу с помощью шнекового пресса, отличающийся тем, что обрабатываемая масса в объеме 10-90% реверсивно поступает по каналам реактора в зону многократного сжатия, а обработка ультразвуком происходит с двухчастотного кольцевого ультразвукового концентратора, частоты которого отличаются друг от друга на 0,01-15% (патент РФ №2426722, опубл. 20.08.2011).

Способ получения солей гуминовых кислот из смеси торфа и щелочи в механохимическом реакторе характеризуется тем, что используется механохимический реактор, включающий корпус, вращающийся от привода вал, приемную емкость исходного материала, шнек, мундштук и ультразвуковой генератор, корпус реактора выполнен в виде многогранника с каналами вдоль оси корпуса, при этом в каналах расположены гребенки, а ультразвуковой генератор представляет собой кольцевой ультразвуковой концентратор, а щелочь составляет 10-20% от массы торфа по весу в сухом эквиваленте.

Механохимический реактор, включающий корпус, вращающийся от привода вал, приемную емкость исходного материала, шнек, мундштук и ультразвуковой генератор, характеризуется тем, что корпус реактора выполнен в виде многогранника с каналами вдоль оси корпуса, при этом в каналах расположены гребенки, а ультразвуковой генератор представляет собой кольцевой ультразвуковой концентратор (2).

Известно техническое решение, которое относится к механоактивации органоминеральной смеси для более качественной ее термической обработки при получении гидрофобных сорбентов (патент РФ №.118961, опубл. 10.02.2012).

Технической задачей является повышение качества гидрофобного сорбента и сокращение расходов при изготовлении.

Техническим результатом является использование устройства для механоактивации торфа при сжатии, температуре, давлении исходного материала, при обработке массы с помощью шнекового пресса, в котором масса реверсивно поступает по каналам в зону многократного сжатия, где проводят термообработку органоминеральной смеси, состоящей из торфа, NaOH и минерала, сушку без доступа воздуха в три стадии 140-150°C, 270-300°C и 350°C, при давлении 3-5 МПа, а выделяющуюся парогазовую смесь охлаждают, собирают раздельно конденсат и несконденсированные газы, продукт охлаждают до 50-100°C - компенсацию падения давления осуществляют подачей в пресс несконденсированных газов, время каждой стадии термообработки контролируют и оно обусловлено снижением интенсивности выделения парогазовой смеси. Уплотнение органоминеральной смеси в устройстве для механоактивации обеспечивают за счет уменьшения шага винтовой поверхности шнекового пресса в направлении перемещения смеси, а степень сжатия смеси зависит от отношения начального и конечного объема межвиткового пространства шнекового пресса, в котором расположен объем смеси, заключенный в межвитковом пространстве с переменным шагом, при этом степень сжатия смеси увеличивается.

Предложено устройство для механоактивации торфа, включающее корпус, вращающийся от привода вал, приемную емкость исходного материала, шнековый пресс, мундштук, характеризуется тем, что шнековый пресс выполнен от приемной емкости к мундштуку с переменным межвитковым шагом вдоль оси и уменьшением межвиткового пространства, с зазором между наружной поверхностью шнекового пресса и внутренней поверхностью его рубашки, винтовая поверхность шнека изготовлена с качеством обработки выше на несколько классов, чем рубашка, а внутренняя поверхность рубашки шнекового пресса изготовлена с ребрами по всей длине.

Устройство характеризуется также тем, что оно снабжено УЗ концентратором.

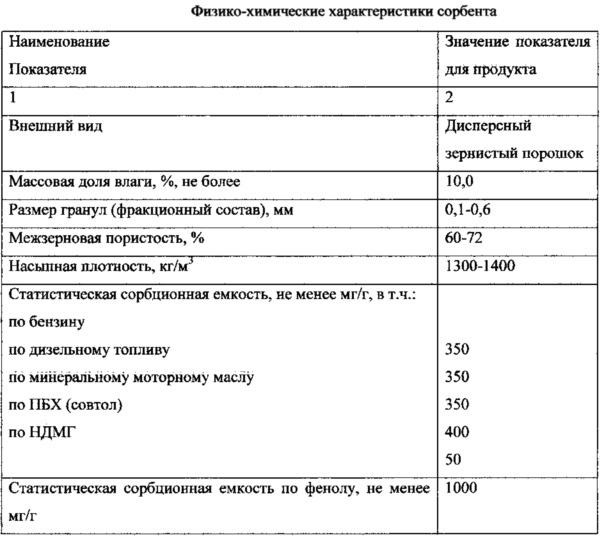

При механоактивации на органоминеральную смесь воздействуют ультразвуком для гомогенизации полученной смеси, после чего смесь подвергается дальнейшей термической обработки в результате чего получается готовый продукт - гидрофобный сорбент по внешнему виду - дисперсный порошок, нерастворимый в воде (3).

Источник информации (2) - патент РФ №2426722, Способ проведения механохимических реакций и реактор для осуществления этого способа и источник информации (3) - патент РФ №118961, Устройство для механоактивации торфа, - являются наиболее близкими решениями относительно заявляемых решений.

Однако способы и устройства, описанные в приведенных источниках 1-3, недостаточно эффективны с точки зрения качества и производительности сорбентов из торфяного материала. Актуальны требования, предъявляемые к технологии обработки и оборудованию для массового производства сорбентов из природного сырья, преимущественно, торфяных сорбентов.

Описание изобретения:

Задачей изобретения является разработка устройства повышающее качество и сокращение расходов при изготовлении гидрофобного сорбента за счет комплексного использования органических свойств торфа и минералов, таких, как глауконит, палыгорскит, цеолит, перлит, вермикулит, шунгит и т.д.

Техническим результатом является получение гомогенизированной органоминеральной смеси в реакторе, в котором эффективно протекают механохимические реакции, в частности для получения природного экологически чистого природного гидрофобного сорбента.

Поставленная задача решается описываемым способом получения гидрофобного сорбента, включающего:

- Механоактивацию торфа, NaOH и минерала;

- Предварительное измельчение;

- Сушку полученной органоминеральной активированной смеси;

- Термообработку без доступа воздуха в три стадии в герметичной емкости-механоактиваторе (на первой стадии при 140-150°C, на второй при 270-300°C, на третьей при до 350°C);

- Охлаждение выделяющейся парогазовой составляющей с раздельным сбором образующегося конденсата и несконденсированных газов;

- Охлаждение продукта в той же емкости-механоактиваторе до 50-100°C;

- Компенсации падения давления в емкости при охлаждении продукта осуществляется подачей в емкость несконденсированных газов;

- Время каждой стадии зависит от количества и влажности исходного сырья и заканчивается при снижении скорости образования конденсации парогазовой смеси;

- Собранный водный конденсат содержит гуминовые кислоты, которые можно использовать при производстве удобрений.

Основа сорбентов - природные материалы, безопасные для окружающей среды и человека (торф, глауконит, палыгорскит, цеолит, перлит, вермикулит, шунгит и т.д.).

Предложен способ для решения поставленной задачи, при котором механохимические реакции проводятся в реакторе при сжатии, термообработке под давлением исходного материала, при этом органоминеральная смесь, состоящая из торфа, NaOH, глауконита, палыгорскита и цеолита обрабатывается с помощью шнекового пресса, в котором обрабатываемая масса в объеме 10-90% реверсивно поступает по каналам реактора в зону многократного сжатия, где проводится термообработка органоминеральной смеси, сушка без доступа воздуха в три стадии 140-150°C, 270-300°C и 350°C, при давлении 4-6 МПа, при этом выделяющуюся парогазовую смесь охлаждают, собирают раздельно конденсат и несконденсированные газы, продукт охлаждают до 50-100°C, компенсацию падения давления осуществляют подачей в емкость несконденсированных газов. Кроме того, на основании шнека располагается источник инфразвуковой вибрации на основе электромагнитного соленоида с частотой колебаний от 0,1 до 20 Гц, который позволяет измельчать, обрабатываемую массу по всему ее объему за счет уменьшения силы внутреннего трения органоминеральной смеси. Рубашка реактора изготавливается на конус с уменьшением объема к выходу обрабатываемой массы на 15-20°, что дополнительно увеличивает давление внутри реактора и обеспечивает высокую пластичность и текучесть получаемой массы для изготовления гидрофобного сорбента.

Уплотнение органоминеральной смеси в устройстве для механоактивации обеспечивается за счет уменьшения шага винтовой поверхности шнека в направлении перемещения массы, при этом степень сжатия смеси зависит от отношения начального и конечного объема межвиткового пространства шнека, в котором расположен объем органоминеральной смеси, заключенный в межвитковом пространстве с переменным шагом, за счет чего степень сжатия массы увеличивается, кроме того, рубашка шнекового пресса изготовлена на конус с уменьшением объема к выходу обрабатываемой массы на 15-20°, что усиливает уплотнение органоминеральной смеси по сравнению с заявленными в 1/3 раза до 4-6 МПа.

Способ характеризуется тем, что перемещение органоминеральной смеси вдоль оси шнекового пресса осуществляют при соблюдении условия, когда коэффициент трения смеси по винтовой плоскости шнекового пресса меньше, чем коэффициент трения смеси относительно внутренней поверхности рубашки пресса, кроме того применение инфразвукового вибратора на основе электромагнитного соленоида, создающего вибрации вдоль оси шнека позволяет уменьшить коэффициент внутреннего трения смеси на 12-18%.

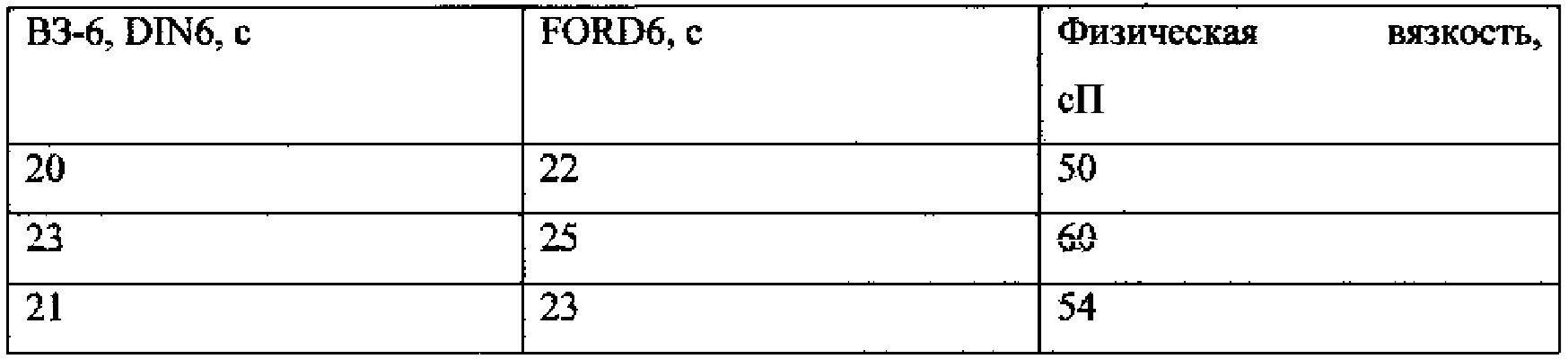

Метод измерения коэффициента внутреннего трения - вязкости органоминеральной смеси и результаты его измерения приведен ниже.

По российскому ГОСТу 9070-75 вязкость смеси можно измерить при помощи воронки ВЗ-246 (европейский аналог DIN (DIN 53211-87), американский FORD (ASTM D 120087). Это чашки в виде усеченного конуса с широким горлышком и узким отверстием определенного диаметра, расположенным снизу.

В соответствии с европейским стандартом существует пять чашек одинаковой формы вместимостью 100 мл, но с разным диаметром нижнего отверстия - 2, 3, 4, 6 и 8 мм.

Величине вязкости жидкостной смеси примерно пропорционально время вытекания определенного ее объема из определенной трубки под определенным давлением. Пользуясь этим свойством, вязкость смеси обычно оценивают в секундах, которые проходят до полного вытекания материала из мерных чашек (воронок).

Определение вязкости жидкостной смеси с использованием воронки ВЗ-246. Время, требуемое для измерения вязкости с помощью воронки ВЗ-246, минимально (2-3 мин). Данный тест позволяет достаточно точно определить один из основных параметров жидкостного материала.

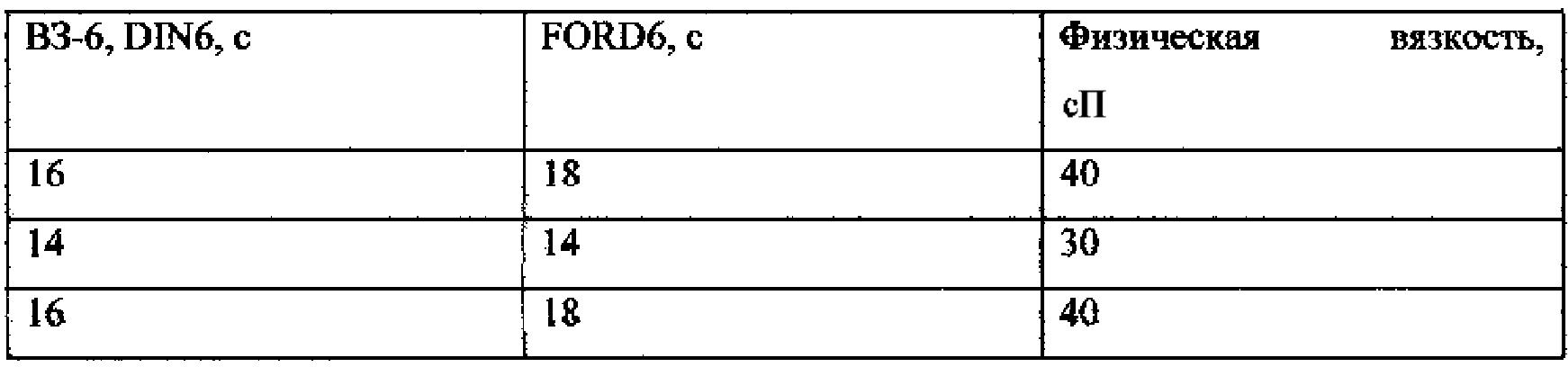

Время, которое проходит от начала вытекания до первого прерывания струи (не до последней капли). В нашем случае на первом этапе (см. таблицу измерений - 1 этап) трижды определяем вязкость при отключенном инфразвуковом вибраторе, на втором этапе - с включенным инфразвуковом вибраторе (см. таблицу измерений - 2 этап).

1 этап

2 этап

Как видно из таблиц вязкость (коэффициент внутреннего трения смеси) при использовании инфразвукового вибратора уменьшилась на 15-17%.

Устройство для механоактивации торфа содержит корпус, вращающийся от привода шнек, приемную емкость исходного материала, мундштук, рубашку шнека, характеризующееся тем, что шнек выполнен от приемной емкости к мундштуку с переменным межвитковым шагом вдоль оси и уменьшением межвиткового пространства, с зазором между наружной поверхностью шнекового пресса и внутренней поверхностью его рубашки, винтовая поверхность шнека изготовлена с качеством обработки выше на несколько классов, чем рубашка, изготовленная на конус с уменьшением объема к выходу обрабатываемой массы на 15-20°, а внутренняя поверхность рубашки шнека изготовлена с ребрами по всей длине. Устройство характеризуется также тем, что оно снабжено инфразвуковым вибратором на основе электромагнитного соленоида.

Примеры реализации способа приведены ниже.

Пример 1

Термообработку органоминеральной смеси проводят при соотношении компонентов 30% - торф, 10% - минерал - глауконит, 60% - 3,3% раствор NaOH, сушку без доступа воздуха проводят в три стадии 150°C, 290°C и 350°C, в течение 50-90 минут на каждой стадии, при давлении 5 МПа, а выделяющуюся парогазовую смесь охлаждают, собирают раздельно конденсат и несконденсированные газы, продукт охлаждают до 70°C, компенсацию падения давления осуществляют подачей в емкость несконденсированных газов, время каждой стадии термообработки контролируют и оно обусловлено снижением интенсивности выделения парогазовой смеси.

Пример 2

Термообработку проводят по примеру 1 за исключением того, что в качестве минерала используют палыгорскит, а сушку осуществляют в три стадии при температуре - 150°C, 290°C и 350°C, соответственно, при давлении 6 МПа.

Пример 3

Термообработку проводят по примеру 1 за исключением того, что минерал - природный и синтетический цеолит, по Российской классификации соответствующие марке - NaX, стадии - 140°C, 280°C и 350°C, соответственно, при давлении 4 МПа.

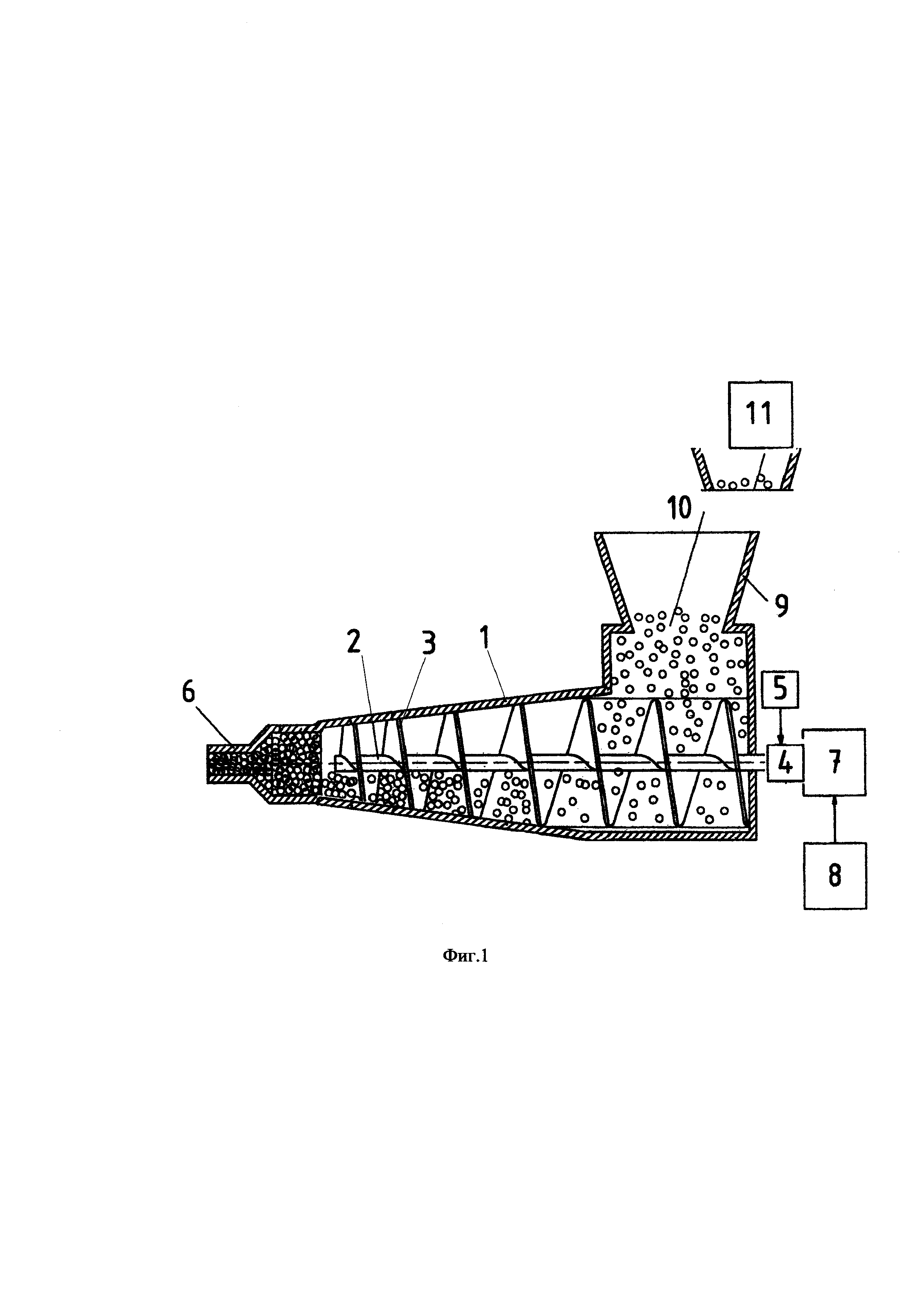

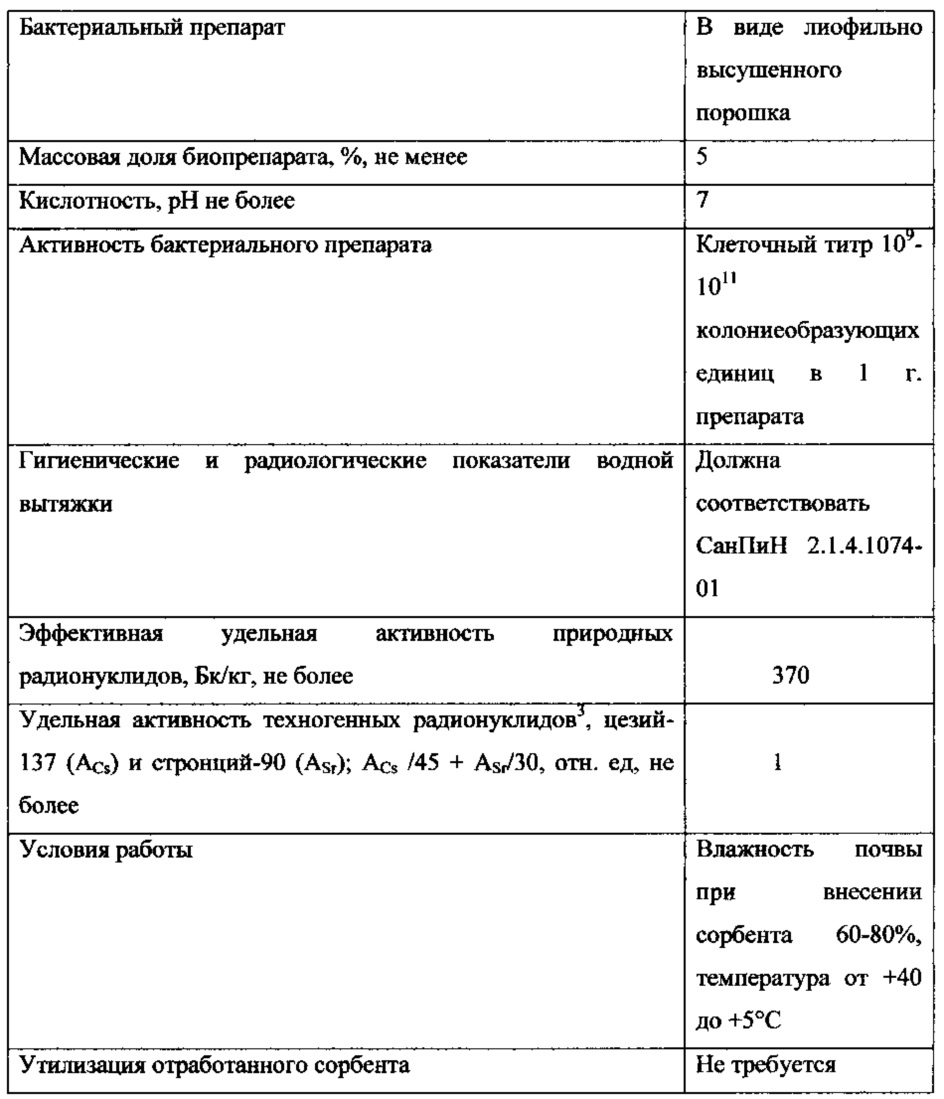

Способ и устройство механоактивации иллюстрируется на фиг. 1.

Позициями на фиг. 1 обозначено: 1 - рубашка устройства механоактивации, 2 - шнек, 3 - витки пресса, 4 - инфразвуковой вибратор, 5 - источник питания, 6 - мундштук, 7 - редуктор, 8 - электродвигатель, 9 - приемная емкость, 10 - органоминеральная смесь, 11 - смеситель.

Работает устройство следующим образом.

Электродвигатель 8 вращает шнек 2 через редуктор 7 (фиг. 1). Предварительно перемешанные в смесителе - 11 исходные материалы (торф, NaOH и минерал) загружаются в приемную емкость 9, откуда по виткам 3 шнека перемещаются в зоны сжатия и смешения (перетирания), в которых образуется упомянутые выше давление и температура. Инфразвуковой вибратор - 4 создает вибрации оси шнека, что позволяет уменьшить коэффициент внутреннего трения органоминеральной смеси на 12-18% и измельчать, обрабатываемую массу по всему ее объему. Смесь неоднократно подвергается механохимической обработке (до 40% смеси возвращается на повторную обработку).

Уплотнение органоминеральной смеси в устройстве обеспечивается за счет уменьшения шага винтовой поверхности шнека в направлении перемещения смеси, а также конусообразностью формы рубашки (см. фиг. 1). Степень сжатия смеси зависит от отношения начального и конечного объема межвиткового пространства шнека, в котором расположен объем смеси, заключенный в межвитковом пространстве шнекового пресса с переменным шагом.

Перемещение органоминеральной смеси вдоль оси устройства механоактивации происходит только при соблюдении следующих условий: коэффициент трения органоминеральной смеси по винтовой плоскости шнекового пресса должен быть меньше, чем коэффициент трения смеси относительно внутренней поверхности рубашки пресса (трубы в которой размещается шнек). Конструктивно требуемые условия выполняются следующим образом:

- винтовая поверхность пресса изготавливается с качеством обработки выше на несколько классов, чем рубашка;

- внутренняя поверхность рубашки пресса изготавливается с ребрами по всей длине.

Механохимические реакции в реакторе - шнековом прессе основано на принципе непрерывной подачи уплотненной органоминеральной смеси вдоль оси пресса и возврате избыточной смеси по зазору между наружной поверхностью механоактиватора и внутренней поверхностью его рубашки. В зависимости от вязкости, пластичности и состава органоминеральной смеси в зоне механоактивации устанавливается постоянное давление для конкретного состава смеси. Изменение вязкости в сторону уменьшения, а пластичности смеси в сторону увеличения в процессе механоактивации может привести к остановке процесса.

Производительность шнекового пресса может составить 15 т/ч.

По внешнему виду сорбент - дисперсный порошок, нерастворимый в воде.

Источники информации

1. Патент РФ №2116128, Способ получения сорбента для очистки от нефти твердых и водных поверхностей, B01J 20/24,20/30; C02F 1/28, опубл. 27.07.1998.

2. Патент РФ №2426722, Способ проведения механохимических реакций и реактор для осуществления этого способа, C07C 63/00, B01J 3/00, 19/10, опубл. 20.08.2011.

3. Патент РФ №118961, Устройство для механоактивации торфа, C10F 7/00, C10F 7/08, опубл. 10.08.2012.