Результат интеллектуальной деятельности: КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ

Вид РИД

Изобретение

Настоящее изобретение касается катализатора для дегидрирования углеводородов на основе оксида железа, который, к тому же, содержит по меньшей мере одно соединения калия, по меньшей мере одно соединение церия, от 0,7 до 10% масс. по меньшей мере одного соединения марганца, рассчитанного как MnO2, и от 10 до 200 частей на млн по меньшей мере одного соединения титана, рассчитанного как TiO2, а также способа его получения. Кроме того, настоящее изобретение касается способа каталитического дегидрирования углеводородов с использованием катализатора согласно изобретению.

В уровне техники уже долгое время известно использование катализаторов дегидрирования на основе оксида железа при дегидрировании различных углеводородов до соответствующих ненасыщенных углеводородов. В промышленности значение имеют, например, дегидрирование этилбензола до стирола, изопропилбензола до альфа-метилстирола, бутена до бутадиена или изоамилена до изопрена. Получение стирола в результате гетерогенно катализируемого дегидрирования этилбензола в присутствии водяного пара представляет собой процесс, проводимый в промышленности уже с начала тридцатых годов, и имело успех в качестве пути синтеза стирола. Стирол представляет собой один из важнейших мономеров полимерной промышленности и применяется, например, для получения полистирола, акрилонитрил-бутадиен-стирольного полимера (АБС) и синтетического каучука.

Описанные в уровне техники катализаторы дегидрирования на основе оксида железа, как правило, являются многокомпонентными системами и содержат в основном оксид железа и соединение щелочного металла, которое при получении катализатора используется, например, в виде оксида, карбоната или гидроксида щелочного металла. Кроме того, эти катализаторы содержат, как правило, различные другие активные компоненты (промоторы), например, оксиды элементов 5-ой и 6-ой побочных подгрупп периодической системы элементов или редкоземельных элементов.

Каталитическое дегидрирование алифатических или алкилароматических углеводородов в промышленности обычно проводится в присутствии водяного пара при температурах в интервале от 500 до 700°C. В этом процессе углеводород и водяной пар смешиваются и при высокой температуре пропускаются над катализатором дегидрирования на основе оксида железа.

Как следствие закоксовывания при каталитическом дегидрировании (например, этилбензола до стирола) в ходе процесса дегидрирования активные центры катализатора дегидрирования обычно блокируются, и дело доходит до постепенного дезактивирования катализатора. Чтобы уменьшить это дезактивирование к углеводороду добавляется водяной пар. При помощи водяного пара образовавшийся на поверхности катализатора кокс может газифицироваться in-situ, благодаря чему может регенерироваться активная поверхность катализатора. Помимо этого, водяной пар обычно имеет еще следующие функции: подача необходимой теплоты реакции для эндотермической реакции дегидрирования, смещение равновесия в сторону образования продукта в результате уменьшения парциального давления исходных веществ, поддержание степени окисления железа в ответ на восстанавливающее действие водорода и углеводорода.

В общем, стабильность и активность катализатора тем выше, чем выше соотношение (водяного) пара и углеводорода (П/УВ-соотношение). Однако с точки зрения потребления энергии и связанных с этим затрат на эксплуатацию, желательно уменьшать соотношение пар/углеводород. Хотя низкое соотношение пар/углеводород обычно благоприятствует закоксовыванию и необратимому восстановлению катализатора дегидрирования, так что активность катализатора спустя относительно короткое время снижается. Кроме того, в обычном варианте необходимо определенное количество водяного пара, чтобы подвести в реакционную систему необходимую энергию.

Чтобы обеспечить достаточную продолжительность службы в процессе дегидрирования с низким соотношением пар/углеводород, к катализаторам предъявляются особые требования. При каталитическом дегидрировании углеводородов, как правило, мольное соотношение пар/углеводород меньше или равное 7,35 обозначают как низкое соотношение П/УВ. В случае дегидрирования этилбензола это примерно соответствует массовому соотношению пар/углеводород меньше или равному 1,25.

В уровне техники описываются многочисленные катализаторы дегидрирования на основе оксида железа. Европейская заявка на патент ЕР-А 0181999 описывает катализаторы дегидрирования, содержащие оксид железа, оксид калия, оксид магния и при желании другие соединения металлов. Среди прочего, описывается добавка при желании от 0 до 10% масс, соединения Me2O3, где Me = хрому (Cr) или марганцу (Mn). В документе европейской заявки на патент ЕР-А 0181999 не предлагается примеров катализатора дегидрирования, содержащего соединение марганца. К тому же, не описывается добавление титана. Катализатор, описанный в европейской заявке на патент ЕР-А 0181999, должен отличаться, в частности, улучшенной устойчивостью к кипящей воде.

Документ международной заявки WO 96/18457 описывает реструктурированный оксид железа с определенными свойствами частиц и его использование в катализаторах дегидрирования. Этот реструктурированный оксид железа должен получаться при помощи взаимодействия оксида железа с реструктурирующим агентом, причем реструктурирующий агент может выбираться, в частности, из соединений молибдена, меди, кальция, цинка, кобальта или церия. Документ международной заявки WO 96/18457 описывает применение этих катализаторов в процессах дегидрирования с соотношениями П/УВ от средних до высоких, составляющих примерно 10.

Документ европейской заявки на патент ЕР-В 0956899 описывает катализатор дегидрирования, содержащий оксид железа, оксид калия, оксид магния, другой оксид металла и по меньшей мере два оксида редкоземельных металлов. При желании может содержаться большое число других промоторов, среди них, например, MnO3. Добавление от 10 до 200 частей на млн по меньшей мере одного соединения титана в ЕР-В 0956899 не описывается. Этот документ ЕР-В 0956899, к тому же, описывает применение катализаторов для дегидрирования алкилароматических соединений при массовом соотношении пар/углеводород в диапазоне от 0,5 до 2,5.

Документ европейской заявки на патент ЕР-А 0502510 касается катализаторов дегидрирования, содержащих оксид железа, оксид калия и от 0,005 до 0,95% масс. оксида титана в качестве основных компонентов.

Помимо этого, могут содержаться другие промоторы, в частности, оксид церия, оксид молибдена или оксид магния. Добавление марганца не описывается.

Документ патента США US 4,220,560 описывает катализатор дегидрирования, содержащий железо-хромовую шпинель, который еще содержит дополнительный металл, выбираемый среди кобальта, цинка, марганца и магния. Кроме того, описывается применение этого катализатора для дегидрирования углеводородов при мольном соотношении пар/углеводород от 9 до 12. Добавление титана в документе патента США US 4,220,560 не описывается.

Документ патентной заявки США US 2006/0106267 раскрывает катализатор, а также его применение для получения стирола при массовом соотношении пар/углеводород, меньшем или равном 1,35. Катализатор, описанный в документе патентной заявки США US 2006/0106267, помимо оксида железа содержит соединение церия, соединение калия, соединение молибдена, соединение щелочноземельного металла, а также незначительную долю диоксида титана. Помимо диоксида титана могут содержаться другие промоторы. Добавление от 0,7 до 10% масс. соединения марганца не описывается. Документ патентной заявки США US 2006/0106267 описывает, что катализатор образования стирола с как можно меньшим содержанием титана должен иметь наивысшую устойчивость.

Документ международной заявки WO 99/49966 описывает катализатор, который содержит оксид железа, оксид калия, соединение магния и соединение церия, и имеет железо-калиевую фазу, а также его применение при дегидрировании этилбензола. Не описывается никакого катализатора, который содержит соединение титана и от 0,7 до 10% масс. соединения марганца.

Добавление марганца к катализаторам дегидрирования на основе оксида железа описывается, например, в публикациях Miyakoshi с соавт. (Appl. Cat. А 216, 2001, стр. 137-146) и Kotarba с соавт. (J. Cat. 221, 2004, стр. 650-652). Miyakoshi с соавт. описывает золь-гель процесс для получения катализатора дегидрирования на основе оксида железа, причем в катализаторе должна образовываться шпинель MnFe2O4. Kotarba с соавт. описывает легированный марганцем катализатор на основе оксида железа, содержащий активную ферритную фазу K2Fe22O34, причем в результате легирования марганцем должна уменьшаться потеря калия из катализатора.

Документ Liao с соавт. (Cat. Comm. 9, 2008, стр. 1817-1821) описывает влияние добавления диоксида титана на структуру и реакционную способность катализатора дегидрирования на основе оксида железа. Описывается железо-калиевый катализатор дегидрирования, к которому было добавлено от 1000 до 15000 частей на млн диоксида титана.

Ни один из документов не раскрывает положительного воздействия марганца в комбинации с титаном в катализаторе дегидрирования, содержащем соединение железа, соединение калия и соединение церия. Кроме того, ни один из документов не раскрывает положительного воздействия марганца и/или титана на каталитическую эффективность при незначительном мольном соотношении пар/углеводород, составляющем меньше 7,35 (моль/моль).

Существует потребность в дополнительно улучшенных катализаторах дегидрирования для дегидрирования углеводородов, которые обладают более высокой устойчивостью при улучшенной или неизменной активности катализатора, а, следовательно, более высокой продолжительностью срока службы. Задача настоящего изобретения состоит в том, чтобы предоставить улучшенный катализатор дегидрирования на основе оксида железа, который отличается, в частности, улучшенной устойчивостью и/или улучшенной активностью катализатора.

Другая задача настоящего изобретения состоит в том, чтобы предоставить улучшенные катализаторы дегидрирования, которые в процессе дегидрирования с низким соотношением пар/углеводород (соотношением П/УВ), то есть, в частности, при мольном соотношении П/УВ, которое меньше или равно 7,35, обладают лучшей устойчивостью и/или активностью, чем композиции катализаторов из уровня техники.

Также должны предоставляться достаточная механическая устойчивость катализатора и устойчивость к кипящей воде. Помимо этого, получение этого катализатора дегидрирования должно иметь возможность проводиться просто и экономически благоприятно, в частности, при получении катализатора не должны требоваться никакие затратные стадии процесса, такие как, например, золь-гель процесс, и/или высокие температуры прокаливания.

Так, неожиданным образом было обнаружено, что катализаторы дегидрирования, содержащие от 0,7 до 10% масс. соединения марганца, благоприятным образом, то есть, с достаточной продолжительностью срока службы и высокими выходами, могут применяться в процессе дегидрирования с низким соотношением П/УВ (мольное соотношение П/УВ меньше или равное 7,35, в частности, меньше или равное 6).

К тому же было обнаружено, что в результате добавления незначительных количеств титана в катализаторы дегидрирования, которые содержат оксид железа, соединение калия, соединение церия и соединение марганца, может особенно усиливаться промотирующее действие марганца. В этой связи смогли определить оптимальное количество титана. Было обнаружено, что промотирующее действие марганца при увеличении количества титана может переходить в ингибирующее действие.

Объектом изобретения является катализатор дегидрирования, содержащий по меньшей мере одно соединение железа, по меньшей мере одно соединение калия, по меньшей мере одно соединение церия, от 0,7 до 10% масс. предпочтительно от 0,7 до 5% масс. особенно предпочтительно от 0,7 до 3% масс. в частности, предпочтительно от 0,7 до 2% масс. особенно предпочтительно от 1 до 2% масс. по меньшей мере одного соединения марганца, рассчитанного как MnO2, и от 10 до 200 чаете на млн, предпочтительно от 30 до 150 частей на млн, особенно предпочтительно от 50 до 120 частей на млн, в частности, предпочтительно от 60 до 100 частей на млн, наиболее предпочтительно от 60 до 80 частей на млн, по меньшей мере одного соединения титана, рассчитанного как TiO2.

Если не приводится иное, то все следующие далее данные в % масс. относятся ко всему катализатору дегидрирования и рассчитываются в каждом случае на оксид металла в наивысшей степени окисления. В контексте настоящего изобретения под "частями на млн" следует понимать миллиграммы на один килограмм (мг/кг).

Катализаторы согласно изобретению отличаются улучшенной активностью и устойчивостью по сравнению с катализаторами, описанными в уровне техники. В частности, катализаторы согласно изобретению демонстрируют улучшенные характеристики в процессе дегидрирования с низким соотношением пар/углеводород (соотношением П/УВ), то есть, при мольных соотношениях П/УВ, которые меньше или равны 7,35. Эта улучшенная активность при низком соотношении П/УВ проявляется, например, также в незначительном снижении активности по сравнению с известными катализаторами, если переходят от средних к низким соотношениям П/УВ.

Катализатор дегидрирования, содержащий по меньшей мере одно соединение железа, по меньшей мере одно соединение калия, по меньшей мере одно соединение церия и по меньшей мере одно соединение марганца и при желании другие соединения металлов, в контексте настоящего изобретения следует понимать таким образом, что соответствующие металлы могут определяться в катализаторе в приведенных при необходимости количествах. В катализаторе обычно могут существовать смешанные фазы (например, оксидные смешанные фазы) и/или изолированные фазы описанных далее соединений металлов. Также возможно, что один или несколько из описанных далее компонентов частично или полностью содержится или соответственно содержатся в другом исходном сырье, применяемом при получении катализатора.

Согласно изобретению катализатор дегидрирования содержит по меньшей мере одно соединение железа или соответственно при получении этого катализатора дегидрирования используется по меньшей мере одно соединение железа. Это по меньшей мере одно соединение железа предпочтительно представляет собой оксид железа, в частности, Fe2O3. Предпочтительно это по меньшей мере одно соединение железа выбирается из природных или синтетических оксидов железа и/или гидроксидов оксидов железа. В частности, это по меньшей мере одно соединение железа выбирается из группы, состоящей из α-Fe2O3 (гематита), γ-Fe2O3, гидроксида оксида железа (например, α-FeOOH, гетита) и Fe3O4 (магнетита). В качестве синтетических оксидов железа могут применяться, например, оксиды железа, которые были получены в результате термического разложения растворов солей железа.

В частности, это по меньшей мере одно соединение железа и по меньшей мере одно соединение калия может присутствовать в форме фазы феррита калия KxFeyOz (где x=1; 2, y=1-22 и z=2-34).

Предпочтительно в качестве соединения железа используется α-Fe2O3 (гематит). Предпочтительным является также использование в качестве соединения железа α-Fe2O3 (гематита) в комбинации с гетитом (FeOOH) и/или магнетитом (Fe3O4). Тогда доля гетита (FeOOH) и/или магнетита (Fe3O4) составляет обычно от 0 до 30% масс. (в пересчете на общее количество соединения железа.

Удельная поверхность соединения железа (например, определенная с помощью метода БЭТ) обычно находится в интервале от 1 до 50 м2/г, предпочтительно от 1 до 20 м2/г.

По меньшей мере одно соединение железа обычно содержится в катализаторе дегидрирования в количестве в диапазоне от 50 до 90% масс. предпочтительно от 60 до 80% масс. особенно предпочтительно от 65 до 75% масс. в пересчете на Fe2O3 (по отношению к общей массе катализатора дегидрирования).

Согласно изобретению катализатор содержит по меньшей мере одно соединение калия или соответственно при получении этого катализатора дегидрирования используется по меньшей мере одно соединение калия. Это по меньшей мере одно соединение калия предпочтительно выбирается из оксида калия, карбоната калия, гидроксида калия, гидрокарбоната калия, оксалата калия и феррита калия, в частности, выбирается из оксида калия, карбоната калия, гидроксида калия и гидрокарбоната калия. Это по меньшей мере одно соединение калия представляет собой, в частности, оксид калия (K2O) или смешанный оксид. Также может применяться другое соединение калия, способное разлагаться при термическом воздействии. Это по меньшей мере одно соединение калия может присутствовать в катализаторе обычно в виде оксидной смешанной фазы с имеющимися в катализаторе металлами.

По меньшей мере одно соединение калия обычно содержится в катализаторе дегидрирования в количестве в диапазоне от 1 до 30% масс. предпочтительно от 5 до 25% масс. особенно предпочтительно от 10 до 15% масс. (относительно общей массы катализатора дегидрирования и рассчитанное как K2O).

Согласно изобретению катализатор дегидрирования содержит по меньшей мере одно соединение церия или соответственно при получении этого катализатора дегидрирования используется по меньшей мере одно соединение церия. Это по меньшей мере одно соединение церия предпочтительно выбирается из оксидов церия, гидроксидов церия, карбонатов церия, содержащих воду карбоната церия и оксалата церия. Предпочтительно могут использоваться смеси указанных соединений церия. Предпочтительно по меньшей мере одно соединение церия выбирается среди оксида церия (IV) (CeO2), оксалата церия (III) и карбоната церия (III), предпочтительно среди оксида церия (IV) (CeO2) и карбоната церия (III). Обычно это по меньшей мере одно соединение церия при получении катализатора превращается в диоксид церия.

Предпочтительно катализатор дегидрирования содержит от 2 до 20% масс. предпочтительно от 5 до 15% масс. особенно предпочтительно от 5 до 10% масс. по меньшей мере одного соединения церия, рассчитанного как CeO2.

Согласно изобретению катализатор содержит от 0,7 до 10% масс. по меньшей мере одного соединения марганца, рассчитанного как MnO2; или соответственно при получении этого катализатора дегидрирования используется по меньшей мере одно соединение марганца в указанном количестве. Предпочтительно это по меньшей мере одно соединение марганца выбирается среди оксидов марганца (например, MnO, Mn2O3, MnO2, Mn3O4), карбонатов марганца и перманганатов. Особенно предпочтительно по меньшей мере одно соединение марганца выбирается из группы, состоящей из MnO, Mn2O3, MnO2 (например, пиролюзита), Mn3O4 и Mn2O7. В частности, по меньшей мере одно соединение марганца представляет собой оксид марганца, прежде всего, MnO2.

По меньшей мере одно соединение марганца при получении катализатора предпочтительно добавляется в виде диоксида марганца (MnO2). Однако возможно также использовать другие оксиды марганца или также другие соединения марганца, которые разлагаются при термическом воздействии. Кроме того, возможно, чтобы по меньшей мере одно соединение марганца уже частично или полностью содержалось в другом исходном сырье, применяемом при получении катализатора, например, в оксиде железа.

Предпочтительно содержащийся в катализаторе марганец присутствует не в форме смешанного оксида марганца и железа. Предпочтительно по меньшей мере 80% масс. предпочтительно по меньшей мере 90% масс. (в пересчете на общее количество марганца), содержащегося в катализаторе марганца присутствуют не в форме смешанного оксида марганца и железа. Предпочтительно марганец в настоящем катализаторе частично или почти полностью образует самостоятельную фазу оксида марганца. Также возможно, чтобы содержащийся в катализаторе марганец частично или почти полностью присутствовал в форме фазы смешанного оксида марганца и калия.

Согласно изобретению катализатор дегидрирования содержит от 0,7 до 10% масс. предпочтительно от 0,7 до 5% масс. особенно предпочтительно от 0,7 до 3% масс. в частности, предпочтительно от 0,7 до 2% масс. прежде всего, предпочтительно от 1 до 2% масс. по меньшей мере одного соединения марганца, рассчитанного как MnO2 (в пересчете на весь катализатор).

Согласно изобретению катализатор дегидрирования содержит от 10 до 200 частей на млн, предпочтительно от 30 до 150 частей на млн особенно предпочтительно от 50 до 120 частей на млн, в частности, предпочтительно от 60 до 100 частей на млн, наиболее предпочтительно от 60 до 80 частей на млн по меньшей мере одного соединения титана, рассчитанного как TiO2, или соответственно при получении этого катализатора дегидрирования используется по меньшей мере одно соединение титана.

В контексте настоящего изобретения под "частями на млн" следует понимать как миллиграммы на килограмм (мг/кг)

По меньшей мере одно соединение титана, в частности, может выбираться их оксидов титана, алкоголятов титана и карбоксилатов титана. Предпочтительно это по меньшей мере одно соединение титана представляет собой диоксид титана (TiO2). Это по меньшей мере одно соединение титана при получении катализатора предпочтительно добавляется в виде диоксида титана (TiO2). Однако также возможно использовать другие соединения титана. Кроме того, возможно, чтобы это по меньшей мере одно соединение титана уже частично или полностью содержалось в другом исходном сырье, применяемом при получении катализатора, например, в оксиде железа.

Было обнаружено, что, в частности, в результате сочетания по меньшей мере одного соединения марганца и по меньшей мере одного соединения титана может получаться катализатор с особенно предпочтительными свойствами, причем, прежде всего, можно наблюдать синергетический эффект в отношении улучшенной активности и выхода. Особенно предпочтительным оказалось добавление от 10 до 200 частей на млн по меньшей мере одного соединения титана, рассчитанного как TiO2. К тому же, было обнаружено, что добавление титана без добавления марганца вызывает заметно меньшее улучшение активности катализатора.

Таким образом, предпочтительный вариант исполнения настоящего изобретения касается катализатора дегидрирования, содержащего от 0,7 до 10% масс. предпочтительно от 0,7 до 5% масс. особенно предпочтительно от 0,7 до 3% масс. в частности, предпочтительно от 0,7 до 2% масс. прежде всего, предпочтительно от 1 до 2% масс. по меньшей мере одного соединения марганца, рассчитанного как MnO2, и от 10 до 200 частей на млн, предпочтительно от 30 до 150 частей на млн, особенно предпочтительно от 50 до 120 частей на млн, в частности, предпочтительно от 60 до 100 частей на млн, наиболее предпочтительно от 60 до 80 частей на млн, по меньшей мере одного соединения титана, рассчитанного как TiO2.

В одном особенно предпочтительном варианте исполнения настоящее изобретение касается катализатора дегидрирования, содержащего от 0,7 до 3% масс. по меньшей мере одного соединения марганца, рассчитанного как MnO2, и от 50 до 120 м.д. по меньшей мере одного соединения титана, рассчитанного как TiO2.

В одном особенно предпочтительном варианте исполнения настоящее изобретение касается катализатора дегидрирования, содержащего от 0,7 до 2% масс. по меньшей мере одного соединения марганца, рассчитанного как MnO2, и от 60 до 100 частей на млн по меньшей мере одного соединения титана, рассчитанного как TiO2.

В одном предпочтительном варианте исполнения настоящее изобретение относится к катализатору дегидрирования, как описано выше, содержащему:

от 50 до 90% масс. по меньшей мере одного соединения железа, рассчитанного как Fe2O3;

от 1 до 30% масс. по меньшей мере одного соединения калия, рассчитанного как K2O;

от 0,7 до 10% масс., предпочтительно от 0,7 до 5% масс., особенно предпочтительно от 0,7 до 3% масс., в частности, предпочтительно от 0,7 до 2% масс., прежде всего, предпочтительно от 1 до 2% масс., по меньшей мере одного соединения марганца, рассчитанного как MnO2;

от 10 до 200 частей на млн, предпочтительно от 30 до 150 частей на млн, особенно предпочтительно от 50 до 120 частей на млн, в частности, предпочтительно от 60 до 100 частей на млн, наиболее предпочтительно от 60 до 80 частей на млн по меньшей мере одного соединения титана, рассчитанного как TiO2;

от 2 до 20% масс. по меньшей мере одного соединения церия, рассчитанного как CeO2; и

при желании от 0 до 30% масс. по меньшей мере одного другого компонента.

В одном предпочтительном варианте исполнения все указанные выше компоненты в сумме дают 100% масс.

Другие компоненты могут содержаться (или соответственно добавляться) в количествах от 0 до 30% масс., предпочтительно от 0 до 20% масс., предпочтительно от 0,001 до 10% масс., особенно предпочтительно от 0,1 до 5% масс., в частности, предпочтительно от 0,5 до 5% масс.

Предпочтительно катализатор дегидрирования в качестве других компонентов может содержать по меньшей мере одно соединение, выбираемое из группы, состоящей из молибдена (Mo), вольфрама (W) и ванадия (V); или соответственно по меньшей мере одно такое соединение используется при получении этого катализатора дегидрирования. Другой компонент может выбираться, в частности, из соединений с кислородом (например, оксидов, гидратов оксидов, оксосоединений) молибдена (Mo), вольфрама (W) и ванадия (V). В частности, в случае по меньшей мере одного соединения, выбираемого из группы, состоящей из молибдена (Mo), вольфрама (W) и ванадия (V), речь идет о соединении, которое распадается при воздействии тепла при получении катализатора дегидрирования.

Предпочтительно в качестве по меньшей мере одного другого компонента используется по меньшей мере одно соединение молибдена, выбираемое среди оксидов молибдена и молибдатов (например, молибдата аммония, молибдата калия). Предпочтительно в случае по меньшей мере одного соединения молибдена речь идет о гептамолибдате аммония.

Предпочтительно катализатор дегидрирования в качестве другого компонента содержит от 0,1 до 10% масс., предпочтительно от 1 до 5% масс., по меньшей мере одного соединения, выбираемого из группы, состоящей из молибдена, вольфрама и ванадия, рассчитанного как оксид в соответствующей самой высокой степени окисления.

В частности, катализатор дегидрирования в качестве другого компонента содержит от 0,1 до 10% масс., предпочтительно от 1 до 5% масс., по меньшей мере одного соединения молибдена, рассчитанного как MoO3.

Кроме того, катализатор дегидрирования может содержать от 0 до 10% масс., предпочтительно от 1 до 5% масс., по меньшей мере одного соединения ванадия, рассчитанного как V2O5.

Предпочтительно катализатор дегидрирования в качестве других компонентов содержит по меньшей мере одно соединение щелочноземельного металла, или соответственно при получении этого катализатора дегидрирования используется по меньшей мере одно соединение щелочноземельного металла. В частности, катализатор дегидрирования в качестве другого компонента может содержать от 0,1 до 10% масс., предпочтительно от 1 до 5% масс., по меньшей мере одного соединения щелочноземельного металла, рассчитанного как оксид.

В одном предпочтительном варианте исполнения катализатор дегидрирования содержит в качестве другого компонента по меньшей мере одно соединение магния. Предпочтительно катализатор дегидрирования в качестве другого компонента содержит от 0,1 до 10% масс., предпочтительно от 1 до 5% масс., по меньшей мере одного соединения магния, рассчитанного как MgO. В частности, это по меньшей мере одно соединение магния выбирается из оксида магния, карбоната магния (например, магнезита) и гидроксида магния. Предпочтительно в случае по меньшей мере одного соединения магния речь идет об оксиде магния (MgO) и/или карбонате магния (MgCO3) (например, магнезите). Предпочтительно при получении катализатора в качестве другого компонента используется оксид магния (MgO) и/или карбонат магния (MgCO3) (например, магнезит).

В одном предпочтительном варианте исполнения катализатор дегидрирования содержит в качестве другого компонента по меньшей мере одно соединение кальция. Предпочтительно катализатор дегидрирования в качестве другого компонента содержит от 0,1 до 10% масс., предпочтительно от 1 до 5% масс., по меньшей мере одного соединения кальция, рассчитанного как CaO. В частности, это по меньшей мере одно соединение кальция выбирается из оксида кальция, карбоната кальция и гидроксида кальция. Предпочтительно в случае по меньшей мере одного соединения кальция речь идет об оксиде кальция (CaO). Предпочтительно при получении катализатора в качестве другого компонента используется оксид кальция (CaO) и/или гидроксид кальция (Ca(OH)2).

В одном предпочтительном варианте исполнения катализатор дегидрирования содержит по меньшей мере одно соединение магния и по меньшей мере одно соединение кальция. В частности, катализатор дегидрирования содержит от 0,1 до 10% масс., предпочтительно от 1 до 5% масс., по меньшей мере одного соединения магния, рассчитанного как MgO, и 0,1 до 10% масс., предпочтительно от 1 до 5% масс., по меньшей мере одного соединения кальция, рассчитанного как CaO.

В одном предпочтительном варианте исполнения описанный выше катализатор дегидрирования содержит в качестве других компонентов:

от 0,1 до 10% масс., предпочтительно от 1 до 5% масс., по меньшей мере одного соединения щелочноземельного металла, рассчитанного как оксид, и

от 0,1 до 10% масс., предпочтительно от 1 до 5% масс., по меньшей мере одного соединения, выбираемого из группы, состоящей из молибдена (Mo), вольфрама (W) и ванадия (V) (соответственно рассчитанных как оксид в самой высокой степени окисления).

В другом предпочтительном варианте исполнения описанный выше катализатор дегидрирования содержит в качестве других компонентов:

от 0,1 до 10% масс., предпочтительно от 1 до 5% масс., по меньшей мере одного соединения магния, рассчитанного как MgO;

от 0,1 до 10% масс., предпочтительно от 1 до 5% масс., по меньшей мере одного соединения кальция, рассчитанного как CaO;

от 0,1 до 10% масс., предпочтительно от 1 до 5% масс., по меньшей мере одного соединения молибдена, рассчитанного как MoO3.

Кроме того, катализатор дегидрирования в качестве по меньшей мере одного другого компонента (в качестве промотора или дотирующего вещества) может содержать одно или несколько общепринятых соединений для увеличения активности и/или селективности, например, соединений, выбираемых среди хрома (Cr), кобальта (Co), никеля (Ni), меди (Cu), цинка (Zn), алюминия (Al), галлия (Ga), германия (Ge), циркония (Zr), ниобия (Nb), рутения (Ru), родия (Rh), палладия (Pd), серебра (Ag), кадмия (Cd), индия (In), олова (Sn), сурьмы (Sb), лантана (La), гафния (Hf), тантала (Ta), рения (Re), иридия (Ir), платины (Pt), золота (Au), свинца (Pb) и висмута (Bi). Указанные общепринятые промоторы обычно могут содержаться в количествах от 0 до 10% масс., предпочтительно от 0,001 до 5% масс., предпочтительнее от 0,01 до 2% масс.

В одном варианте исполнения описанный выше катализатор дегидрирования содержит в качестве другого компонента по меньшей мере одно дополнительное соединение редкоземельного металла, помимо церия, в частности, выбираемого из группы, состоящей из лантана (La), празеодима (Pr) и неодима (Nd). Предпочтительно катализатор дегидрирования содержит от 1 до 1000 частей на млн, предпочтительно от 10 до 500 частей на млн, особенно предпочтительно от 20 до 300 частей на млн по меньшей мере одного дополнительного соединения редкоземельного металла, помимо церия, рассчитанного как оксид в соответствующей самой высокой степени окисления. В частности, этот катализатор содержит от 1 до 1000 частей на млн, предпочтительно от 10 до 500 частей на млн, особенно предпочтительно от 20 до 300 частей на млн по меньшей мере одного соединения редкоземельного металла, выбираемого из группы, состоящей из лантана, празеодима и неодима. Предпочтительно катализатор дегидрирования в качестве другого компонента может содержать от 1 до 1000 частей на млн, предпочтительно от 3 до 500 частей на млн, особенно предпочтительно от 10 до 100 частей на млн, по меньшей мере одного соединения лантана, рассчитанного как La2O3. Предпочтительно катализатор дегидрирования в качестве другого компонента может содержать от 1 до 1000 частей на млн, предпочтительно от 3 до 500 частей на млн, особенно предпочтительно от 10 до 100 частей на млн по меньшей мере одного соединения празеодима, рассчитанного как PrO2. Предпочтительно катализатор дегидрирования в качестве другого компонента может содержать от 1 до 1000 частей на млн, предпочтительно от 3 до 500 частей на млн,, особенно предпочтительно от 10 до 100 частей на млн по меньшей мере одного соединения неодима, рассчитанного как Nd2O3.

Описанный выше катализатор дегидрирования предпочтительно в качестве других компонентов может содержать по меньшей мере одно соединение металлов с 8-ой по 12-ю побочных подгрупп периодической системы элементов. Предпочтительно описанный выше катализатор дегидрирования в качестве другого компонента содержит по меньшей мере одно соединение металла, выбираемого из группы, состоящей из рутения (Ru), осмия (Os), кобальта (Co), никеля (Ni), палладия (Pd), платины (Pt), меди (Cu), серебра (Ag), золота (Au) и цинка (Zn); предпочтительно выбираемого из группы, состоящей из кобальта (Co), никеля (Ni), палладия (Pd), меди (Cu) и цинка (Zn); особенно предпочтительно выбираемого из группы, состоящей из никеля (Ni), меди (Cu) и цинка (Zn). Описанный выше катализатор дегидрирования в качестве других компонентов может содержать, в частности, от 1 до 1000 частей на млн, предпочтительно от 50 до 500 частей на млн, особенно предпочтительно от 50 до 200 частей на млн по меньшей мере одного соединения металлов с 8-ой по 12-ю побочных подгрупп периодической системы элементов, рассчитанных соответственно как оксид в самой высокой степени окисления. В одном предпочтительном варианте исполнения описанный выше катализатор дегидрирования содержит от 1 до 1000 частей на млн, предпочтительно от 50 до 500 частей на млн, особенно предпочтительно от 50 до 200 частей на млн по меньшей мере одного соединения металлов, выбираемых из группы, состоящей из никеля (Ni), меди (Cu) и цинка (Zn), рассчитанных соответственно как оксид в самой высокой степени окисления. Предпочтительно катализатор дегидрирования в качестве другого компонента может содержать от 1 до 1000 частей на млн, предпочтительно от 3 до 500 частей на млн, особенно предпочтительно от 30 до 200 частей на млн по меньшей мере одного соединения никеля, рассчитанного как NiO. Предпочтительно катализатор дегидрирования в качестве другого компонента может содержать от 1 до 1000 частей на млн, предпочтительно от 10 до 200 частей на млн,, особенно предпочтительно от 30 до 100 частей на млн по меньшей мере одного соединения меди, рассчитанного как CuO. Предпочтительно катализатор дегидрирования в качестве другого компонента может содержать от 1 до 1000 частей на млн, предпочтительно от 1 до 500 частей на млн, особенно предпочтительно от 10 до 100 частей на млн по меньшей мере одного соединения цинка, рассчитанного как ZnO.

Кроме этого, катализатор дегидрирования в качестве других компонентов может содержать по меньшей мере одно соединение элементов 4-ой главной подгруппы периодической системы элементов. Предпочтительно описанный выше катализатор дегидрирования в качестве другого компонента содержит по меньшей мере одно соединение, выбираемое из группы, состоящей из соединений кремния (Si), германия (Ge), олова (Sn) и свинца (Pb), предпочтительно по меньшей мере одно соединение кремния. В частности, катализатор дегидрирования содержит от 1 до 1000 частей на млн, предпочтительно от 5 до 500 частей на млн, особенно предпочтительно от 10 до 100 частей на млн по меньшей мере одного соединения из выбираемых из группы, состоящей из соединений кремния (Si), германия (Ge), олова (Sn) и свинца (Pb), рассчитанного как оксид в соответствующей самой высокой степени окисления. В одном варианте исполнения описанный катализатор дегидрирования содержит от 1 до 1000 частей на млн, предпочтительно от 5 до 500 частей на млн, особенно предпочтительно от 10 до 100 частей на млн по меньшей мере одного соединения кремния, рассчитанного как SiO2.

Обычно описанный выше катализатор дегидрирования в качестве неметалла, помимо кислорода, может содержать по меньшей мере один неметалл, выбираемый из неметаллов с 5-ой по 7-ю главных подгрупп периодической системы элементов, в частности, выбираемый из группы, состоящей из кислорода, фосфора, серы и хлора.

В одном предпочтительном варианте исполнения катализатор дегидрирования содержит:

от 50 до 90% масс., особенно предпочтительно от 60 до 80% масс., по меньшей мере одного соединения железа, рассчитанного как Fe2O3;

от 1 до 30% масс., особенно предпочтительно от 5 до 25% масс., по меньшей мере одного соединения калия, рассчитанного как K2O;

от 0,7 до 10% масс., предпочтительно от 0,7 до 5% масс., особенно предпочтительно от 0,7 до 3% масс., в частности, предпочтительно от 0,7 до 2% масс., особенно предпочтительно от 1 до 2% масс., по меньшей мере одного соединения марганца, рассчитанного как MnO2;

от 10 до 200 частей на млн предпочтительно от 30 до 150 частей на млн, особенно предпочтительно от 50 до 120 частей на млн, в частности, предпочтительно от 60 до 100 частей на млн, наиболее предпочтительно от 60 до 80 частей на млн по меньшей мере одного соединения титана, рассчитанного как TiO2;

от 2 до 20% масс., особенно предпочтительно от 5 до 15% масс., по меньшей мере одного соединения церия, рассчитанного как CeO2;

от 0,1 до 10% масс., особенно предпочтительно от 1 до 5% масс., по меньшей мере одного соединения магния, рассчитанного как MgO;

от 0,1 до 10% масс., особенно предпочтительно от 1 до 5% масс., по меньшей мере одного соединения кальция, рассчитанного как CaO;

от 0,1 до 10% масс., особенно предпочтительно от 1 до 5% масс., по меньшей мере одного соединения молибдена, рассчитанного как MoO3;

от 0 до 10% масс., особенно предпочтительно от 1 до 5% масс., по меньшей мере одного соединения ванадия, рассчитанного как V2O5, и

от 0 до 10% масс., по меньшей мере одного другого компонента.

В одном предпочтительном варианте исполнения указанные выше компоненты составляют 100% масс.

В одном предпочтительном варианте исполнения катализатор дегидрирования содержит:

от 50 до 90% масс., особенно предпочтительно от 60 до 80% масс., по меньшей мере одного соединения железа, рассчитанного как Fe2O3;

от 1 до 30% масс., особенно предпочтительно от 5 до 25% масс., по меньшей мере одного соединения калия, рассчитанного как K2O;

от 0,7 до 10% масс., предпочтительно от 0,7 до 5% масс., особенно предпочтительно от 0,7 до 3% масс., в частности, предпочтительно от 0,7 до 2% масс., особенно предпочтительно от 1 до 2% масс., по меньшей мере одного соединения марганца, рассчитанного как MnO2;

от 10 до 200 частей на млн, предпочтительно от 30 до 150 частей на млн, особенно предпочтительно от 50 до 120 частей на млн, в частности, предпочтительно от 60 до 100 частей на млн, наиболее предпочтительно от 60 до 80 частей на млн по меньшей мере одного соединения титана, рассчитанного как TiO2;

от 2 до 20% масс. особенно предпочтительно от 5 до 15% масс., по меньшей мере одного соединения церия, рассчитанного как CeO2;

от 0,1 до 10% масс., особенно предпочтительно от 1 до 5% масс., по меньшей мере одного соединения магния, рассчитанного как MgO;

от 0,1 до 10% масс., особенно предпочтительно от 1 до 5% масс., по меньшей мере одного соединения кальция, рассчитанного как CaO;

от 0,1 до 10% масс., особенно предпочтительно от 1 до 5% масс., по меньшей мере одного соединения молибдена, рассчитанного как MoO3;

от 0 до 10% масс., особенно предпочтительно от 1 до 5% масс., по меньшей мере одного соединения ванадия, рассчитанного как V2O5, и

от 1 до 10000 частей на млн, предпочтительно от 10 до 5000 частей на млн, в частности, предпочтительно от 10 до 3000 частей на млн по меньшей мере одного другого компонента, выбираемого среди соединений лантана, соединений празеодима, соединений неодима, соединений никеля, соединений меди, соединений цинка и соединений кремния, рассчитанных соответственно как оксиды в самой высокой степени окисления.

В одном предпочтительном варианте исполнения указанные выше компоненты составляют 100% масс.

Все данные в % масс. относятся - если не указано другое - ко всему катализатору дегидрирования. Все данные в % масс. - если не указано другое - были пересчитаны на оксид соответствующего металла, в каждом случае в наивысшей степени окисления.

В частности, настоящее изобретение относится к описанному выше катализатору дегидрирования для каталитического дегидрирования углеводородов при молярном массовом соотношении пар/углеводород в диапазоне от 3 до 7,35; предпочтительно в диапазоне от 4 до 7; особенно предпочтительно в диапазоне от 5 до 6.

Кроме того, настоящее изобретение относится к способу получения описанного выше катализатора дегидрирования, включающего в себя следующие стадии:

i) получение предварительно приготовленной смеси для катализатора в результате смешивания по меньшей мере одного соединения железа, по меньшей мере одного соединения калия, по меньшей мере одного соединения церия, от 0,7 до 10% масс., в пересчете на готовый катализатор, по меньшей мере одного соединения марганца, рассчитанного как MnO2, от 10 до 200 частей на млн в пересчете на готовый катализатор, по меньшей мере одного соединения титана, рассчитанного как TiO2, при желании других соединений металлов, при желании других компонентов и при желании по меньшей мере одного связующего вещества с растворителем;

ii) получение формованных изделий катализатора из предварительно приготовленной смеси для катализатора, полученной на стадии i);

iii) сушка формованных изделий катализатора и прокаливание формованных изделий катализатора.

Основной порядок действий при получении катализаторов дегидрирования известен специалисту. Получение описанных выше катализаторов дегидрирования может осуществляться, например, как описано в международной заявке WO 99/49966.

Для процесса получения катализатора дегидрирования предпочтительно используются соединения металлов и другие компоненты, описанные выше в контексте катализатора дегидрирования. В частности, при получении катализатора дегидрирования используются описанные выше соединения железа, соединения калия, соединения церия, соединения марганца и соединения титана. При желании при получении катализатора дегидрирования могут использоваться, в частности, описанные выше соединения молибдена, соединение ванадия, соединения магния и соединения кальция. При желании при этом получении могут использоваться, в частности, описанные выше другие соединения металлов, предпочтительно одно или несколько из этих других соединений металлов полностью или частично находятся в используемом исходном сырье, в частности, в оксиде железа и/или карбонате церия.

В качестве соединений и других компонентов могут использоваться соединения, такие, которые присутствуют в готовом катализаторе, или соединения, которые в ходе процесса получения превращаются в соединения, те, которые присутствуют в готовом катализаторе.

В частности, изобретение касается способа получения катализатора дегидрирования, как описано, причем, в качестве по меньшей мере одного компонента железа используется оксид железа (III) (Fe2O3). В частности, может использоваться оксид железа со следующим составом, причем данные по количеству элемента или соединения даются по отношению к общему количеству оксида железа:

от 95 до 99,99% масс., предпочтительно от 98 до 99,99% масс. оксида железа (III) (Fe2O3);

от 1 до 10000 частей на млн, предпочтительно от 1 до 5000 частей на млн, особенно предпочтительно от 1 до 1000 частей на млн марганца (Mn);

от 0 до 1000 частей на млн, предпочтительно от 1 до 500 частей на млн, особенно предпочтительно от 1 до 100 частей на млн натрия (Na);

от 0 до 1000 частей на млн, предпочтительно от 1 до 500 частей на млн, особенно предпочтительно от 1 до 50 частей на млн кальция (Ca);

от 0 до 1000 частей на млн, предпочтительно от 1 до 500 частей на млн, особенно предпочтительно от 1 до 100 частей на млн меди (Cu);

от 0 до 1000 частей на млн, предпочтительно от 1 до 500 чаете на млн, особенно предпочтительно от 1 до 100 частей на млн никеля (Ni);

от 0 до 1000 частей на млн, предпочтительно от 1 до 500 частей на млн, особенно предпочтительно от 1 до 100 частей на млн цинка (Zn);

от 0 до 300 частей на млн, предпочтительно от 1 до 200 частей на млн, особенно предпочтительно от 1 до 100 частей на млн титана (Ti);

от 0 до 1000 частей на млн, предпочтительно от 1 до 500 частей на млн, особенно предпочтительно от 1 до 100 частей на млн хрома (Cr);

от 0 до 1000 частей на млн, предпочтительно от 1 до 500 частей на млн, особенно предпочтительно от 1 до 100 частей на млн кремния (Si);

от 0 до 1000 частей на млн, предпочтительно от 1 до 500 частей на млн, особенно предпочтительно от 1 до 100 частей на млн хлора (Cl);

от 0 до 10000 частей на млн, предпочтительно от 1 до 5000 частей на млн, особенно предпочтительно от 1 до 1000 частей на млн серы (S).

В частности, изобретение касается способа получения катализатора дегидрирования, как описано, причем, в качестве по меньшей мере одного соединения калия используется карбонат калия (K2CO3). В частности, может использоваться карбонат калия со следующим составом, причем данные по количеству элемента или соединения даются по отношению к общему количеству карбоната калия:

от 80 до 99% масс., предпочтительно от 80 до 85% масс. карбоната калия;

от 0 до 1% масс., предпочтительно от 0,01 до 1% масс., предпочтительно от 0,01 до 0,5% масс. натрия (Na);

от 0 до 100 частей на млн, предпочтительно от 1 до 50 частей на млн, особенно предпочтительно от 1 до 20 частей на млн железа (Fe).

от 0 до 100 частей на млн, предпочтительно от 1 до 50 частей на млн хлор (Cl);

В частности, изобретение касается способа получения катализатора дегидрирования, как описано, причем, в качестве по меньшей мере одного соединения церия используется карбонат церия (III) (CeCO3). В частности, может использоваться карбонат церия со следующим составом, причем данные по количеству элемента или соединения даются по отношению к общему количеству карбоната церия:

от 40 до 85% масс., предпочтительно от 45 до 65% масс. CeO2;

от 1 до 1000 частей на млн, предпочтительно от 100 до 500 частей на млн, особенно предпочтительно от 100 до 300 частей на млн лантана (La);

от 1 до 1000 частей на млн, предпочтительно от 100 до 500 частей на млн, особенно предпочтительно от 200 до 500 частей на млн празеодима (Pr);

от 1 до 1000 частей на млн, предпочтительно от 1 до 100 частей на млн, особенно предпочтительно от 5 до 50 частей на млн неодима (Nd);

от 0 до 20 частей на млн, предпочтительно от 1 до 10 частей на млн титана (Ti);

от 0 до 1000 частей на млн, предпочтительно от 1 до 100 частей на млн, особенно предпочтительно от 1 до 50 частей на млн кальция (Ca);

от 0 до 100 частей на млн, предпочтительно от 1 до 10 частей на млн хлора;

от 0 до 10000 частей на млн, предпочтительно от 1 до 8.000 частей на млн нитрата.

В частности, изобретение касается способа получения катализатора дегидрирования, как описано, причем, в качестве по меньшей мере одного соединения марганца используется оксид марганца (IV) (MnO2). В частности, может использоваться диоксид марганца со следующим составом, причем данные по количествам элементов или соединений даются по отношению к общему количеству диоксида марганца:

от 95 до 99,99% масс., предпочтительно от 98 до 99,99% масс. MnO2;

от 0 до 0,5% масс., предпочтительно от 0,01 до 0,2% масс. железа (Fe).

В частности, изобретение касается способа получения катализатора дегидрирования, как описано, причем, в качестве по меньшей мере одного соединения титана используется диоксид титана (TiO2).

В частности, изобретение касается способа получения катализатора дегидрирования, как описано, причем, в качестве по меньшей мере одного соединения молибдата используется гептамолибдат аммония. В частности, может использоваться гептамолибдат аммония со следующим составом, причем данные по количествам элементов или соединений даются по отношению к общему количеству гептамолибдата аммония:

от 80 до 85% масс. МоO3;

от 0 до 1000 частей на млн, предпочтительно от 1 до 500 частей на млн, особенно предпочтительно от 1 до 200 частей на млн калия (K);

от 0 до 1000 частей на млн, предпочтительно от 1 до 200 частей на млн особенно предпочтительно от 1 до 100 частей на млн натрия (Na).

В частности, изобретение касается способа получения катализатора дегидрирования, как описано, причем, в качестве по меньшей мере одного щелочноземельного соединения используется оксид магния (MgO) или гидроксид кальция (Ca(OH)2) или они оба. В частности, может использоваться оксид магния со следующим составом:

от 92 до 95% масс. MgO;

от 0 до 3% масс., предпочтительно от 0,1 до 2% масс. кальция (Ca);

от 0 до 2% масс., предпочтительно от 0,01 до 0,5% масс. кремния (Si);

от 0 до 2% масс., предпочтительно от 0,1 до 1% масс., железа (Fe).

В частности, может использоваться гидроксид кальция со следующим составом:

от 70 до 90% масс., предпочтительно от 70 до 75% масс. CaO;

от 0 до 2% масс., предпочтительно от 0,1 до 1% масс. магния (Mg).

Эти данные относятся к количеству элемента или соединения в пересчете на общее количество исходного сырья.

Для получения предварительно приготовленной смеси для катализатора, как правило, компоненты (обычно в форме твердых порошков) смешиваются, а потом перемешиваются с растворителем, в частности, водой, при необходимости с добавлением связующего средства. Смешивание предпочтительно осуществляется путем тщательного перемешивания, например, при помощи замешивания, в аппарате с мешалкой, помольно-смесительном бегуне, смесителе, смесителе-пластикаторе или экструдере, предпочтительно в помольно-смесительном бегуне, смесителе-пластикаторе или смесителе.

Потом из полученной таким образом предварительно приготовленной смеси для катализатора обычно изготавливаются формованные изделия катализатора (например, при помощи экструзии или прессования), которые затем высушиваются и при желании прокаливаются.

По меньшей мере одно соединение железа, по меньшей мере одно соединение калия, по меньшей мере одно соединение церия, по меньшей мере одно соединение марганца и по меньшей мере одно соединение титана (обычно в форме твердых порошков) сначала при желании смешиваются с другими соединениями металлов (в частности, по меньшей мере одним соединением щелочноземельного металла, по меньшей мере одним соединением молибдена), а потом смешиваются с растворителем и при желании по меньшей мере одним связующим веществом.

В качестве растворителя используется, в частности, вода или смесь из полярных растворителей (например, спиртов, сложных эфиров) и воды. В качестве связующего вещества (также пластифицирующего вспомогательного средства) могут использоваться, например, альгинат, крахмалы, карбоксиметилцеллюлоза, гидроксиэтилцелюлоза и поливиниловый спирт. Обычно связующее средство используется в форме раствора в воде.

Изготовление формованных изделий катализатора из предварительно приготовленной смеси для катализатора обычно осуществляется при помощи экструзии или прессования (таблетирования). Примерами формованных изделий катализатора являются цилиндры (гранулы), кольца, звездообразные изделия и ячеистые изделия. Предпочтительно изготовление формованных изделий катализатора из предварительно приготовленной смеси для катализатора, полученной на стадии i), осуществляется при помощи экструзии.

После формования влажные формованные изделия обычно высушиваются при температурах от 50°C до 500°C, предпочтительно от 80 до 350°C. Эта сушка может происходить, например, в сушильном шкафу (например, на металлических листах), в сушильном барабане или на ленточной сушилке.

Предпочтительно формованные изделия катализатора на стадии iii) прокаливаются при температурах в диапазоне от 500°C до 1200°C, предпочтительно от 750 до 1000°C, предпочтительно от 800 до 900°C. Прокаливание предпочтительно проводится в ротационной сушильной печи.

В одном предпочтительном варианте исполнения описанный выше способ получения катализатора дегидрирования согласно изобретению включает в себя следующие стадии:

i) получение предварительно приготовленной смеси для катализатора в результате смешивания по меньшей мере одного соединения железа, по меньшей мере одного соединения калия, по меньшей мере одного соединения церия, от 0,7 до 10% масс., в пересчете на готовый катализатор, по меньшей мере одного соединения марганца, рассчитанного как MnO2, от 10 до 200 частей на млн в пересчете на готовый катализатор, по меньшей мере одного соединения титана, рассчитанного как TiO2, при желании других соединений металлов, при желании других компонентов и при желании по меньшей мере одного связующего вещества с водой;

ii) получение формованных изделий катализатора из предварительно приготовленной смеси для катализатора, полученной на стадии i), при помощи экструзии;

iii) сушка формованных изделий катализатора при температурах в диапазоне от 50°C до 500°C и прокаливание этих формованных изделий катализатора в диапазоне от 500 до 1200°C, предпочтительно от 750 до 1000°C, предпочтительно от 800 до 900°C.

Предпочтительно настоящее изобретение касается способа получения катализатора дегидрирования, как описано выше, причем на стадии i) добавляется от 0,7 до 10% масс, диоксида марганца (MnO2), предпочтительно от 0,7 до 5% масс, особенно предпочтительно от 0,7 до 3% масс., в частности, предпочтительно от 0,7 до 2% масс., в частности, предпочтительно от 1 до 2% масс. (в пересчете на готовый катализатор) диоксида марганца (MnO2) и от 10 до 200 частей на млн, предпочтительно от 30 до 150 частей на млн, особенно предпочтительно от 50 до 120 частей на млн, в частности, предпочтительно от 60 до 100 частей на млн, наиболее предпочтительно от 60 до 80 частей на млн (в пересчете на готовый катализатор) диоксида титана (TiO2), рассчитанного как TiO2.

В другом аспекте настоящее изобретение касается способа каталитического дегидрирования углеводорода, причем смесь из водяного пара и по меньшей мере одного углеводорода приводится в контакт с описанным выше катализатором дегидрирования. Предпочтительно в случае углеводорода речь идет об этилбензоле.

В частности, изобретение касается способа каталитического дегидрирования углеводорода, причем работу ведут при низком соотношении пар/углеводород. Предпочтительно настоящее изобретение касается способа каталитического дегидрирования углеводорода, причем используется смесь из водяного пара и по меньшей мере одного углеводорода с мольным соотношением пар/углеводород в диапазоне от 3 до 7,35; предпочтительно в диапазоне от 4 до 7; в частности, предпочтительно в диапазоне от 5 до 6. В частности, изобретение касается способа каталитического дегидрирования этилбензола до стирола, причем используется смесь из водяного пара и этилбензола с массовым соотношением пар/углеводород в диапазоне от 0,5 до 1,25; предпочтительно от 0,7 до 1,2; в частности, предпочтительно от 0,85 до 1,1; особенно предпочтительно от 0,9 до 1,0.

В другом аспекте настоящее изобретение касается способа каталитического дегидрирования углеводорода, причем смесь из водяного пара и по меньшей мере одного углеводорода с мольным соотношением пар/углеводород в диапазоне от 3 до 7,35; предпочтительно в диапазоне от 4 до 7; в частности, предпочтительно в диапазоне от 5 до 6, приводится в контакт с катализатором дегидрирования, содержащим

по меньшей мере одно соединение железа, по меньшей мере одно соединение калия, по меньшей мере одно соединение церия и от 0,7 до 10% масс. по меньшей мере одного соединения марганца, рассчитанного как MnO2.

Для соединения железа, соединения калия, соединения церия и соединения марганца справедливы, в частности, описанные выше формы исполнения.

Способ согласно изобретению с применением катализатора дегидрирования, содержащего по меньшей мере одно соединение железа, по меньшей мере одно соединение калия, по меньшей мере одно соединение церия и от 0,7 до 10% масс. по меньшей мере одного соединения марганца, отличается улучшенным выходом стирола при низких соотношениях П/УВ по сравнению с известными способами или соответственно катализаторами дегидрирования.

В случае описанного способа речь может идти о дегидрировании алкилароматических или алифатических углеводородов, предпочтительно речь идет о дегидрировании алкилароматических углеводородов. В случае способа дегидрировании углеводорода согласно изобретению речь может идти, например, о дегидрировании этилбензола до стирола, изопропилбензола до альфа-метилстирола, бутена до бутадиена или изоамилена до изопрена. Предпочтительно в случае углеводорода речь идет об этилбензоле.

Обычно в способе каталитического дегидрирования согласно изобретению за одно прохождение через реактор (за один проход, англ. per-pass) достигаются выходы от 40 до 80%, предпочтительно от 50 до 75%, особенно предпочтительно от 60 до 70%, в пересчете на использованный углеводород. В частности, при каталитическом дегидрировании этилбензола за одно прохождение через реактор достигаются выходы стирола от 40 до 80%, предпочтительно от 50 до 75%, особенно предпочтительно от 60 до 70%, в пересчете на использованный этилбензол. Приведенные выходы относятся к % мольн.

Обычно процесс каталитического дегидрирования углеводорода проводится при температурах от 500 до 650°C и давлениях от 0,2 до 2 бар по абсолютной величине.

Кроме того, настоящее изобретение относится к применению описанного выше катализатора дегидрирования для каталитического дегидрирования углеводорода, в частности, алкилароматического или алифатического углеводорода, предпочтительно алкилароматического углеводорода. Предпочтительно изобретение относится к применению описанного выше катализатора дегидрирования углеводорода для каталитического дегидрирования углеводорода при мольном соотношении пар/углеводород в диапазоне от 3 до 7,35; предпочтительно в диапазоне от 4 до 7; в частности, предпочтительно в диапазоне от 5 до 6.

Кроме того, настоящее изобретение относится к применению катализатора дегидрирования, содержащего

по меньшей мере одно соединение железа, по меньшей мере одно соединение калия, по меньшей мере одно соединение церия и от 0,7 до 10% масс. по меньшей мере одного соединения марганца, рассчитанного как MnO2,

для каталитического дегидрирования углеводорода, в частности, алкилароматического или алифатического углеводорода, предпочтительно алкилароматического углеводорода, особенно предпочтительно этилбензола, при мольном соотношении пар/углеводород в диапазоне от 3 до 7,35; предпочтительно в диапазоне от 4 до 7; в частности, предпочтительно в диапазоне от 5 до 6.

Далее более подробно поясняются Фигуры:

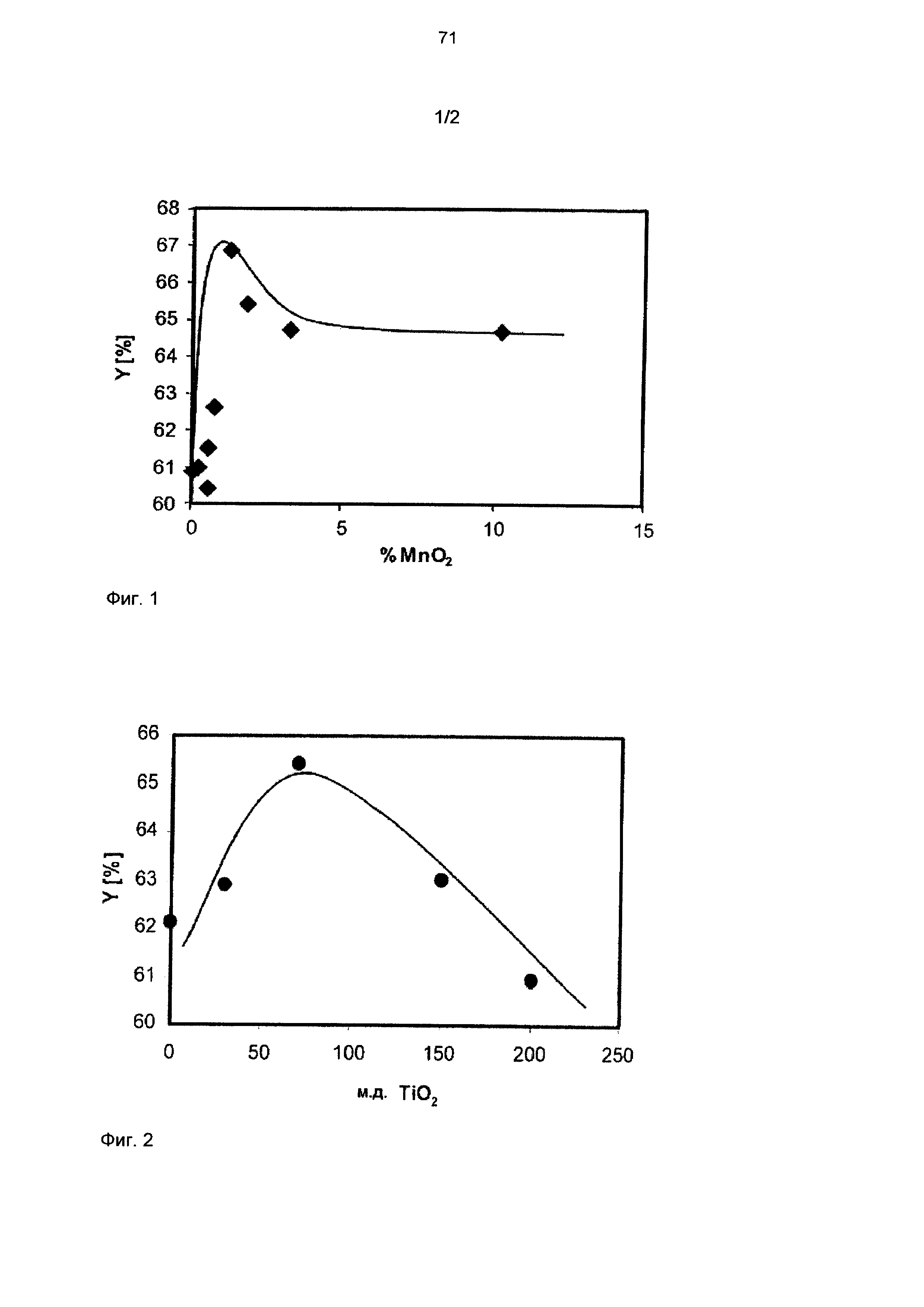

Фиг. 1 показывает выход стирола Y в % мольн. при каталитическом дегидрировании этилбензола (в соответствии с Примером 7) при массовом соотношении водяной пар/этилбензол, равном 1, температуре 620°C и объемной скорости 1,26 мл этилбензола/[(мл катализатора)⋅(ч)] в зависимости от содержания марганца в используемом катализаторе в % масс, в виде MnO2 (в пересчете на весь катализатор) и при содержании титана в катализаторе 70 м.д.

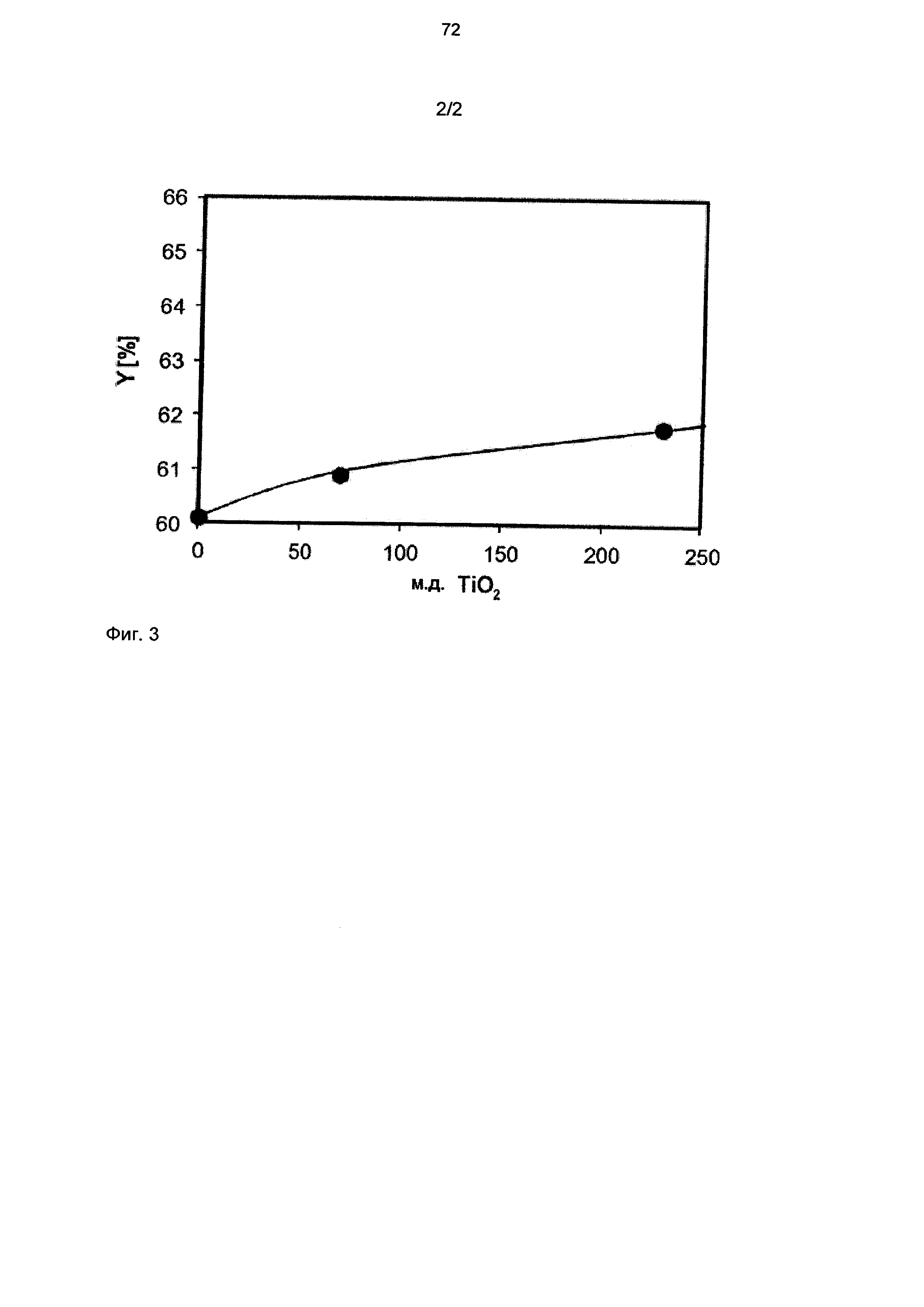

Фиг. 2 показывает выход стирола Y в % мольн. при каталитическом дегидрировании этилбензола (в соответствии с Примером 7) при массовом соотношении водяной пар/этилбензол, равном 1, температуре 620°C и объемной скорости 1,26 мл этилбензола/[(мл катализатора)⋅(ч)] в зависимости от содержания титана в используемом катализаторе в частях на млн (в пересчете на весь катализатор) и при содержании марганца в катализаторе 1,8% масс.

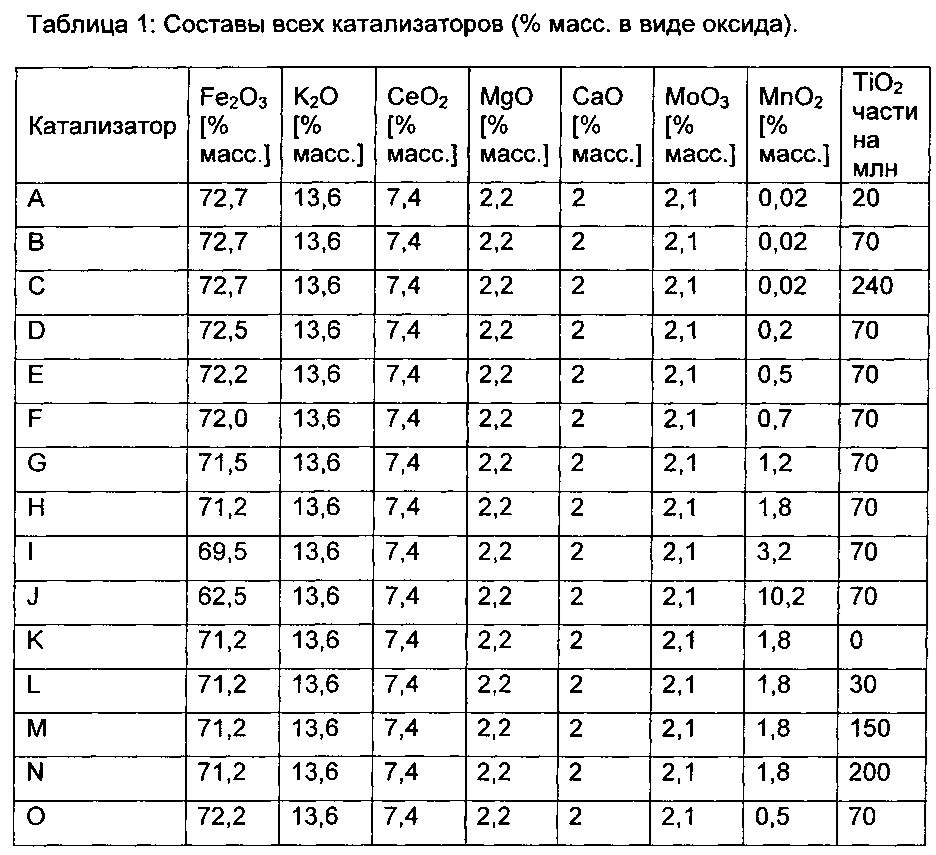

Фиг. 3 показывает выход стирола Y в % мольн. при каталитическом дегидрировании этилбензола (в соответствии с Примером 7) при массовом соотношении водяной пар/этилбензол, равном 1, температуре 620°C и объемной скорости 1,26 мл этилбензола/[(мл катализатора)⋅(ч)] в зависимости от содержания титана в используемом катализаторе в частях на млн (в пересчете на весь катализатор) и при содержании марганца в катализаторе 0,02% масс.

Выход стирола в % мольн. в каждом случае приводится в количестве вещества полученного стирола, отнесенном к количеству вещества использованного этилбензола.

Настоящее изобретение должно более подробно поясняться при помощи следующих Примеров.

Примеры

Пример 1 (Пример для сравнения) Катализатор А (без добавления MnO2 и TiO2)

Использовался оксид железа F1 (альфа-Fe2O3, гематит), который содержал 0,027% масс. марганца (Mn), рассчитанного как MnO2, и 28 м.д. титана (Ti), рассчитанного как TiO2. Поверхность, определенная по методу БЭТ, для оксида железа F1 составила 11 м2/г.

В качестве других компонентов использовали карбонат калия, карбонат церия, оксид магния, гидроксид кальция и гептамолибдат аммония. В дальнейшем описываются составы использованного исходного сырья, определенные при помощи элементного анализа, причем данные по соответствующему элементу или соответствующему соединению в каждом случае относятся ко всему исходному сырью.

Оксид железа F1: 98,9% масс. Fe2O3; <10 частей на млн хлора (Cl); 0,40% масс. серы (S); 170 частей на млн марганца (Mn); 17 частей на млн титана (Ti); 0,07% масс. хрома (Cr); 0,02% масс. кальция (Ca).

Карбонат кальция: 85% масс. K2CO3; <0,25% масс. натрия (Na); <20 частей на млн хлора (Cl); <5 частей на млн железа (Fe).

Карбонат церия: 52,80% масс. CeO2; 195 частей на млн лантана (La); 370 частей на млн празеодима (Pr); 17 частей на млн неодима (Nd); <10 частей на млн титана (Ti); 3 частей на млн хлора (Cl); 10 частей на млн кальция (Ca); 0,52% масс. нитрата.

Оксид магния: 93,87% масс. MgO; 1,40% масс. кальция (Ca); 0,50% масс. кремния (Si); 0,35% масс. железа (Fe).

Гидроксид кальция: 72,65% масс. CaO; 0,35% масс. магния (Mg).

Гептамолибдат аммония: 82% масс. MoO3; 90 частей на млн калия (K); 50 частей на млн натрия (Na).

Получали катализатор A с номинальным оксидным составом 72,7% масс. Fe2O3, 13,6% масс. K2O, 7,4% масс. CeO2, 2,2% масс. MgO, 2% масс. CaO и 2,1% масс. MoO3, 0,02% масс. MnO2 и 20 частей на млн TiO2.

Для этого указанные выше порошкообразные компоненты сначала смешивали в сухом состоянии, а потом вымешивали с добавлением воды и раствора крахмала. Массу катализатора экструдировали, причем получали гранулы с размером 3 мм, и сушили 1 час при 120°C. После этого формованные изделия катализатора (гранулы) прокаливали на воздухе 1 час при 350°C и 1 час при 825°C.

Пример 2 (Пример для сравнения) Катализатор B (без добавления MnO2, с добавлением TiO2)

Получали катализатор, как описано в Примере 1, но при этом в противоположность Примеру 1 дополнительно добавляли диоксид титана (TiO2). Применялся оксид железа F1.

Получали катализатор B с номинальным оксидным составом 72,7% масс. Fe2O3, 13,6% масс. K2O, 7,4% масс. CeO2, 2,2% масс. MgO, 2% масс. CaO, 2,1% масс. МоO3, 0,02% масс. MnO2 и 70 частями на млн (мг/кг) TiO2.

Пример 3 (Пример для сравнения) Катализатор C (оксид железа с содержанием Ti)

Получали катализатор С без добавления MnO2 и TiO2, причем применялся оксид железа F2 (Fe2O3, гематит), который имел содержание 0,025% масс. марганца (Mn), рассчитанного как MnO2, и содержание титана 195 частей на млн (мг/кг) (соответствует 325 частям на млн Ti, рассчитанного как TiO2). Поверхность, определенная по методу БЭТ, для оксида железа F2 составила 2,3 м2/г.

Состав оксида железа F2 определялся при помощи элементного анализа, и приводится далее, причем данные по соответствующему элементу или соответствующему соединению относятся ко всему исходному сырью.

Оксид железа F2: 99,4% масс. Fe2O3; <10 частей на млн хлора (Cl); 0,16% масс. серы (S); 160 частей на млн марганца (Mn); 195 частей на млн титана (Ti); 0,02% масс. хрома (Cr).

Получение осуществлялось, как описано в Примере 1, и с применением других исходных веществ, описываемых в Примере 1.

Получали катализатор C с номинальным оксидным составом 72,7% масс. Fe2O3, 13,6% масс. K2O, 7,4% масс. CeO2, 2,2% масс. MgO, 2% масс. CaO, 2,1% масс. MoO3, 0,02% масс. MnO2 и 240 частями на млн TiO2.

Пример 4 Катализаторы D-J (различные добавки марганца)

Был получен ряд катализаторов D, E, F, G, H, I, J с добавлением различных количеств MnO2. У этих катализаторов содержание титана было постоянно установлено на 70 частей на млн. При этом использовался оксид железа F3 (Fe2O3, гематит), который содержал 0,27% масс. Mn (рассчитанного как MnO2) и следы Ti (<17 частей на млн, как TiO2). Поверхность, определенная по методу БЭТ, для оксида железа F3 составила 1,2 м2/г.

Кроме того, использовались карбонат калия, карбонат церия, оксид магния, гидроксид кальция, гептамолибдат аммония, диоксид марганца и диоксид титана в таких количествах, что получались катализаторы с фактическими оксидными составами, которые представлены в Таблице 1. Если не указывалось иное, то применялись исходные вещества, описанные в Примере 1.

Составы оксида железа F3 и использованного диоксида марганца определялись при помощи элементного анализа, и приведены далее, причем данные по соответствующему элементу или соответствующему соединению в каждом случае относятся ко всему исходному сырью.

Оксид железа F3: 99,6% масс. Fe2O3; 280 частей на млн хлора (Cl); <0,01% масс. серы (S); 0,17% масс. марганца (Mn); <10 частей на млн титана (Ti); <10 частей на млн хрома (Cr); <10 частей на млн кальция (Ca); 24 части на млн меди (Cu); 50 частей на млн натрия (Na); 55 частей на млн никеля (Ni); 43 части на млн кремния (Si); 16 частей на млн цинка (Zn).

Диоксид марганца: 99,10% масс. MnO2; 0,14% масс. железа (Fe).

Получение формованных изделий катализатора осуществлялось, как описано в Примере 1.

Пример 5 Катализаторы K-N (различные добавки титана)

Был получен ряд катализаторов K, L, M, N с добавлением различных количеств TiO2. У этих катализаторов содержание марганца было постоянно установлено на 1,8% масс. (рассчитанного как MnO2). При этом использовался оксид железа F3 (Fe2O3, гематит), описанный в Примере 4, который содержал 0,27% масс. Mn (рассчитанного как MnO2) и не содержал Ti (<17 частей на млн рассчитанного как TiO2).

Кроме того, использовались карбонат калия, карбонат церия, оксид магния, гидроксид кальция, гептамолибдат аммония, диоксид марганца и диоксид титана в таких количествах, что получались катализаторы с фактическими оксидными составами, которые представлены в Таблице 1.

Получение формованных изделий катализатора осуществлялось, как описано в Примере 1. Если не указывалось иное, то применялись исходные вещества, описанные в Примере 1.

Пример 6 Катализатор O

Получали катализатор O с добавлением 70 частей на млн TiO2 и применением оксида железа F4, который не содержит титана (<17 частей на млн как TiO2) и содержит 0,6% масс. Mn (рассчитанного как MnO2). Поверхность, определенная по методу БЭТ, для оксида железа F4 составила 1,1 м2/г. Получение осуществлялось, как описано в Примере 2, с добавлением в качестве источника титана TiO2. Применялись другие описанные в Примере 1 исходные вещества.

Составы оксида железа F4 определялся при помощи элементного анализа, и приведены далее, причем данные по соответствующему элементу или соответствующему соединению относятся ко всему исходному сырью.

Оксид железа F4: 99,4% масс. Fe2O3; 63 части на млн хлора (Cl); <0,01 % масс. серы (S); 0,39% масс. марганца (Mn); <10 частей на млн титана (Ti); <10 частей на млн хрома (Cr); <10 частей на млн кальция (Ca); 30 частей на млн меди (Cu); 40 частей на млн натрия (Na); 100 частей на млн никеля (Ni); 36 частей на млн кремния (Si); 40 частей на млн цинка (Zn).

Кроме того, использовались карбонат калия, карбонат церия, оксид магния, гидроксид кальция, гептамолибдат аммония и диоксид титана в таких количествах, что получался катализатор с номинальным оксидным составом 72,7% Fe2O3, 13,6% K2O, 7,4% CeO2, 2,2% MgO, 2% CaO, 2,1% MoO3, 0,5% масс. MnO2 и 70 м.д. TiO2. Если не указывалось иное, то применялись исходные вещества из Примера 1.

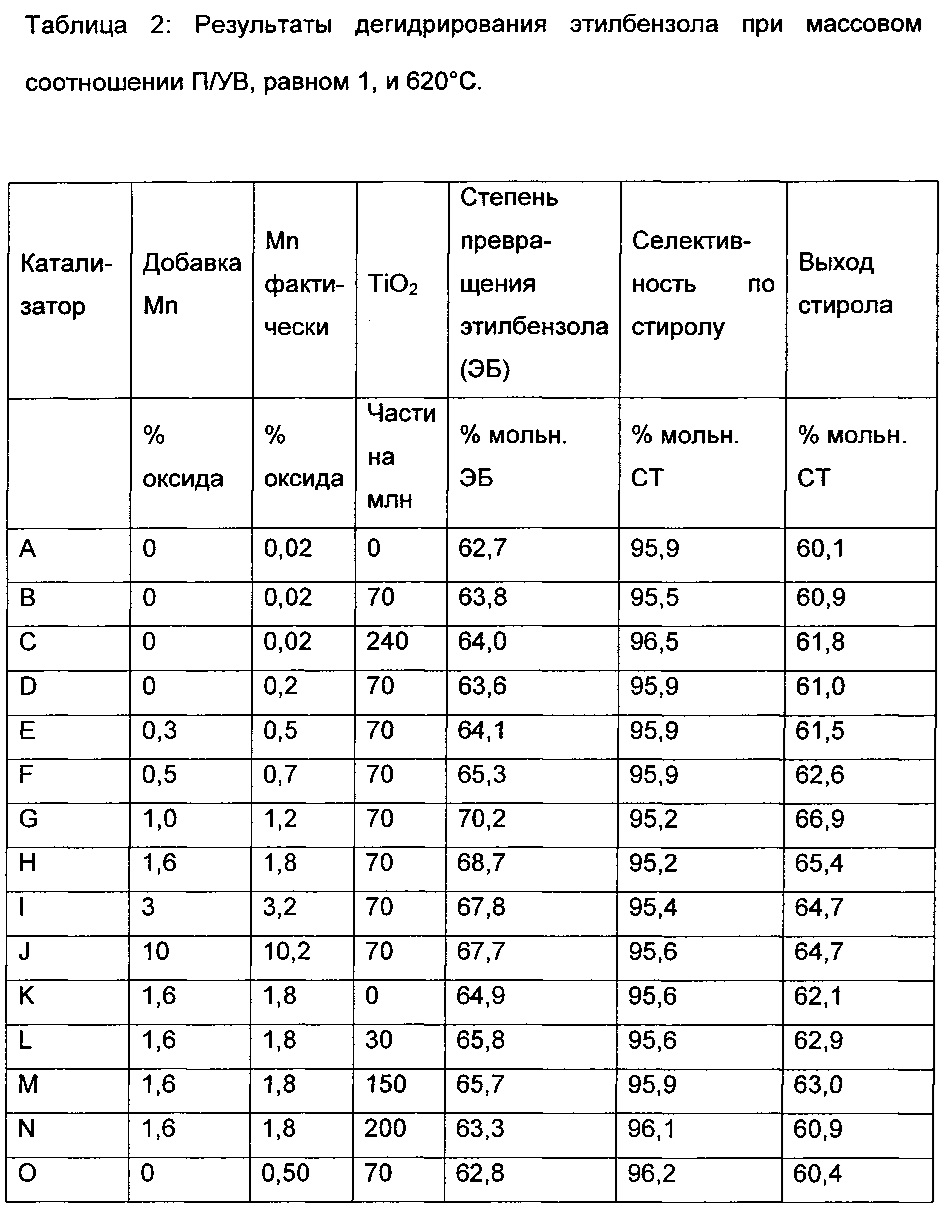

Составы катализаторов контролировались при помощи элементного анализа и сведены в Таблице 1.

Пример 7 Дегидрирование этилбензола до стирола при соотношении П/УВ, равном 1,0

Катализаторы от A до O из Примеров с 1 по 6 были использованы в дегидрировании этилбензола до стирола в присутствии водяного пара. В изотермическом трубчатом реакторе внутри размещали 13,3 мл катализатора. При 620°C и исходном давлении 1 атм на катализатор непрерывно подавали 14,6 г/ч этилбензола и 14,6 г/ч полностью обессоленной (ПО) воды, в соответствии с массовым соотношением П/УВ, равном 1. После стабилизации (спустя примерно 40 часов) с помощью газовой хроматографии определяли выход стирола. Результаты по степени превращения этилбензола, селективности и выходам по стиролу для различных катализаторов представлены в Таблице 2 и на Фиг. 1 и 2.

Степень превращения этилбензола, селективность и выходы по стиролу определяли на основании следующих формул:

Степень превращения (% мольн.)=[A*Mf-B*Mp)/(A*Mf)]×100

Селективность (% мольн.)=[D*Mp-C*Mf)/(A*Mf-B*Mp)]×(MEB/MST)×100

Выход (% мольн.)=степень превращения×селективность/100,

где:

A: концентрация этилбензола на входе в реактор (% масс.)

B: концентрация этилбензола на выходе из реактора (% масс.)

C: концентрация стирола на входе в реактор (% масс.)

D: концентрация стирола на выходе из реактора (% масс.)

Mf: средняя молярная масса органических исходных веществ

Mp: средняя молярная масса органических продуктов

MEB: молярная масса этилбензола

MST: молярная масса стирола.

Указанные выше данные, относящиеся к концентрации и молекулярной массе, в каждом из случаев относятся к органической фазе (без воды).

Фиг. 1 представляет зависимость выхода стирола в зависимости от содержания марганца (Mn) в применяемом катализаторе дегидрирования. Величины относятся к катализаторам, которые в каждом случае имеют постоянное содержание титана, составляющее 70 частей на млн (рассчитанное как TiO2), и к массовому соотношению П/УВ при дегидрировании, равному 1. Хорошо видно, что улучшенный выход получается, начиная от содержания марганца в катализаторе, по меньшей мере 0,7% масс. Особенно высокий выход стирола может достигаться с помощью катализаторов с содержанием марганца в диапазоне от 0,7 до 10% масс., в частности, от 0,7 до 5% масс.

Фиг. 2 представляет зависимость выхода стирола в зависимости от содержания титана (Ti) в применяемом катализаторе дегидрирования. Величины относятся к катализаторам, которые в каждом случае имеют постоянное содержание марганца в общей сложности 1,8% масс. (рассчитанное как MnO2), и к массовому соотношению П/УВ при дегидрировании, равному 1. Хорошо видно, что оптимальный выход стирола получается при содержании титана в диапазоне от 10 до 200 частей на млн, особенно от 30 до 150 частей на млн, в частности, от 50 до 100 частей на млн.

Фиг. 3 представляет зависимость выхода стирола в зависимости от содержания титана (Ti) в применяемом катализаторе дегидрирования. Величины относятся к катализаторам, которые в каждом случае имеют постоянное содержание марганца в общей сложности 0,02% масс. (рассчитанное как MnO2), и к массовому соотношению П/УВ при дегидрировании, равному 1. Показано, что при соотношении П/УВ, равном 1, и в случае катализаторов с незначительным содержанием марганца может достигаться только значительно меньшее увеличение выхода в результате добавления титана. В отличие от этого, положительное влияние содержания марганца, составляющее по меньшей мере, 0,7% масс., может снова улучшаться в результате целенаправленного выбора содержания титана.

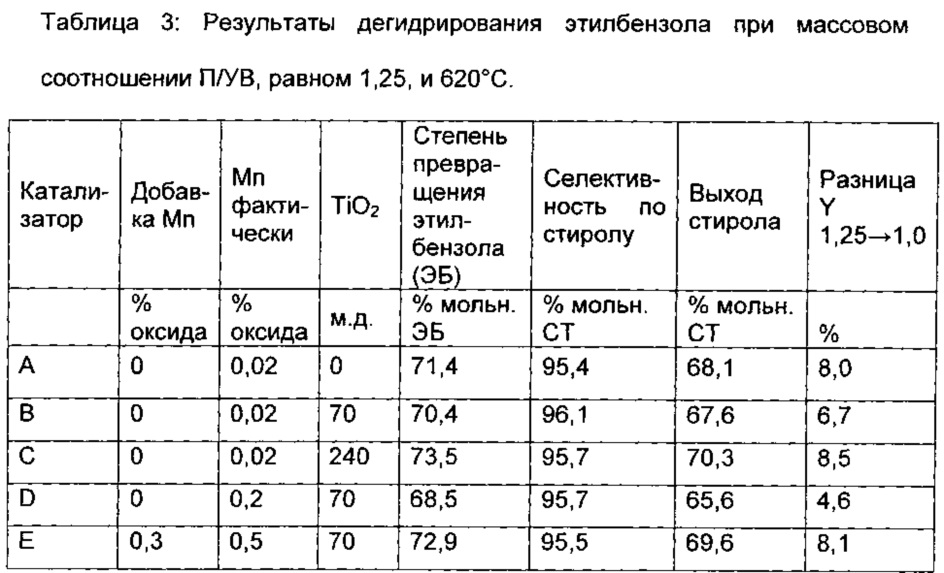

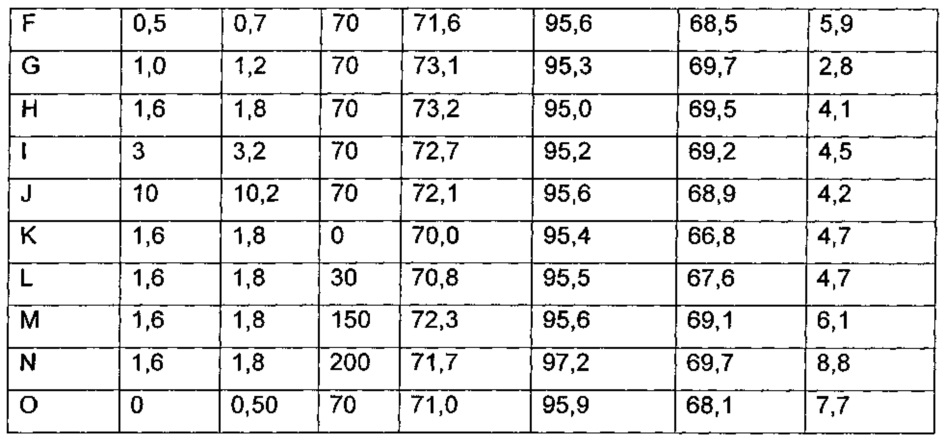

Пример 8 Дегидрирование этилбензола до стирола при соотношении П/УВ, равном 1,25

Катализаторы от A до O из Примеров с 1 по 6 были использованы в дегидрировании этилбензола до стирола в присутствии водяного пара, как описано в Примере 7, причем было установлено массовое соотношение П/УВ 1,25. В изотермическом трубчатом реакторе внутри размещали 13,3 мл катализатора. При 620°C и исходном давлении 1 атм на катализатор непрерывно подавали 14,6 г/ч этилбензола и 18,25 г/ч полностью обессоленной (ПО) воды, в соответствии с массовым соотношением П/УВ, равном 1,25.

Результаты по степени превращения этилбензола, селективности и выходу по стиролу для различных катализаторов представлены в Таблице 3. В Таблице 3, к тому же, представлены снижения выходов стирола при переходе от массового соотношения П/УВ, равного 1,25, к массовому соотношению П/УВ, равному 1 (Разница Y 1,25→1,0).

Лучшая устойчивость катализатора, к тому же, проявилась в результате менее значительной потери активности катализатора, когда переходят от среднего к низкому соотношению П/УВ (сравнение результатов Примеров 7 и 8).

Пример 9 Дегидрирование бутена до бутадиена

Катализатор Н был использован в дегидрировании 1-бутена до бутадиена. Объем катализатора 38 мл использовался в изотермическом обогреваемом трубчатом реакторе. При 620°C и 1 атм в реактор непрерывно подавали 60 г/ч полностью обессоленной воды и 22,5 г/ч 1-бутена (в соответствии с мольным соотношением водяной пар/бутен, равном 8,6). После стабилизации (примерно 16 часов) полученная смесь продуктов анализировалась с помощью газовой хроматографии. Степень превращения 1-бутена и селективность по бутадиену рассчитывались с помощью формул, как в Примере 7, причем 1-бутен следует поставить вместо этилбензола, а бутадиен вместо стирола. Степень превращения бутена составила 23,3% мольн., а селективность по бутадиену 91,2% мольн.